Предлагаемые услуги по изготовлению деталей на станках с ЧПУ позволяют эффективно решать основные задачи, связанные с точным производством металлических деталей. В настоящее время процент выхода годной продукции с первого раза оценивается в 85-90% . Это негативно сказывается на инновациях компаний, поскольку цикл поставки продукции составляет 4-6 недель .

Предлагаемые нами услуги, осуществляемые с помощью станков с ЧПУ , ориентированы на устранение первопричины проблемы, то есть мы полагаемся на экспертные знания, а не на процессный подход. Кроме того, благодаря процессному подходу к контролю качества, компания URBI обеспечивает высокую точность производства, достигая 99,5% соответствия продукции требованиям, сокращая время выполнения на 1-2 недели и снижая затраты на 30% .

Услуги по обработке на станках с ЧПУ: краткий обзор

| Раздел | Основные положения |

| Основные преимущества | Высокая точность, повторяемость и универсальность материалов. Идеально подходит для сложных металлических деталей с жесткими допусками. |

| Технологии и возможности | Хорошо оснащенные многоосевые станки с ЧПУ , передовые системы CAD/CAM-программирования и наличие собственного инструментария для максимальной скорости и точности. |

| Система обеспечения качества | Полный контроль технологического процесса на основе статистического контроля процессов (SPC), автоматизированная проверка с использованием координатно-измерительных машин (CMM), первичная проверка образцов . |

| Процесс и эффективность | Научный анализ для проектирования с учетом технологичности производства (DFM), оптимальные параметры обрабатываемости, оптимизированный технологический процесс для максимальной эффективности и сокращения сроков выполнения заказов. |

| Управление затратами | Прозрачное ценообразование , анализ процессов для устранения потерь, оптимизация стоимости для снижения затрат на компоненты. |

Обычно в процессе производства возникают трудности, связанные с выходом продукции, сроками выполнения и стоимостью. Благодаря нашим услугам по обработке на станках с ЧПУ , эти трудности преодолеваются: качество составляет 99,5% , а время обработки — 1-2 недели , что позволяет сэкономить 30% производственных затрат за счет высокой точности и скорости обработки.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Достоверность этого руководства обусловлена нашим обширным опытом в области обработки на станках с ЧПУ . Наши сотрудники ежедневно сталкиваются с такими проблемами, как обработка прочных сплавов. Информация, которую мы предоставляем читателю, ни в коем случае не является теоретической; это просто опыт, накопленный нами для производства деталей на заказ.

Мы обладаем непосредственным опытом работы в ключевых отраслях. Мы обрабатываем детали, где отказ недопустим, в соответствии со строгими стандартами, такими как ISO 13485 для медицинских изделий . Этот проверенный на практике подход к оптимизации процессов, основанный на лучших практиках Общества инженеров-производственников (SME) , – то, что мы предлагаем для каждого проекта, будь то детали авиационных двигателей, медицинские инструменты и так далее.

Все рекомендации, представленные на этой странице, основаны на успешной практике. Определены важнейшие методы качественной обработки тугоплавких металлов, а также способы минимизации дорогостоящих ошибок. Данная брошюра подготовлена с учетом экспертных знаний и опыта.

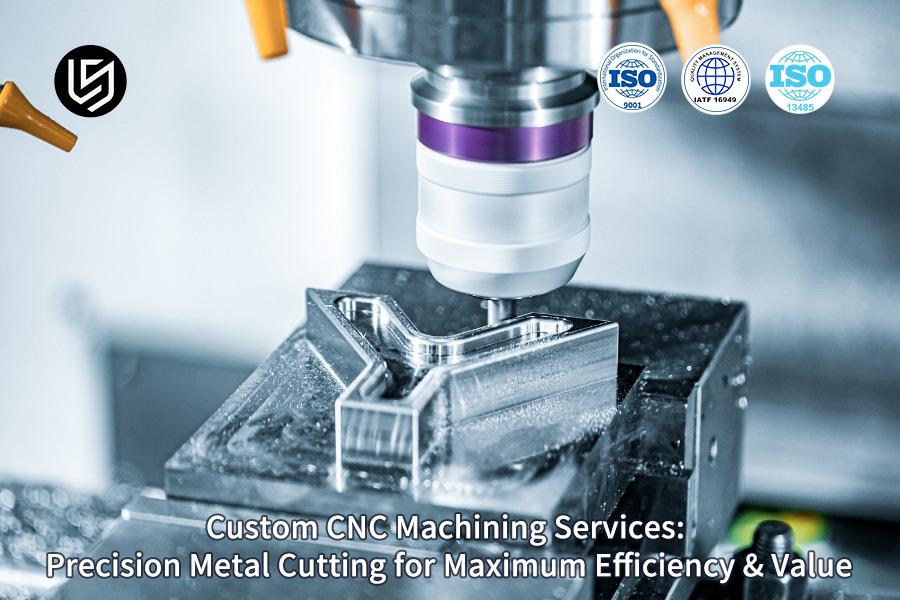

Рисунок 1: Запрос ценовых предложений на услуги прецизионного сверления металла с ЧПУ от компании LS Manufacturing.

Как можно добиться 30% экономии затрат при использовании станков с ЧПУ для обработки деталей по индивидуальному заказу за счет оптимизации процесса?

Существенное снижение затрат на изготовление деталей на станках с ЧПУ по индивидуальному заказу может быть достигнуто только при внедрении инноваций в этот процесс. В данном документе будет описан процесс, используемый в этом конкретном случае для улучшения процесса путем устранения технологическо-процедурных проблем, что, в свою очередь, принесет максимальную выгоду непосредственно потребителям. Процесс разделяет общие затраты на три взаимосвязанных компонента:

Оптимизация траекторий движения инструмента для исключения времени, не затрачиваемого на обработку.

В нашем случае одним из важных факторов, приводящих к потерям, является ненужное перемещение инструментов. Используемое в нашем проекте программное обеспечение для CAM-систем позволяет оптимизировать форму деталей, тем самым исключая холостые проходы и быстрые перемещения . При оптимизации сложного алюминиевого корпуса мы использовали траектории движения инструмента с оптимизированными параметрами обработки остатков и точечных перемещений, благодаря чему нам удалось минимизировать нерезящие перемещения инструмента на 40% .

Внедрение высокоэффективных режущих инструментов и параметров.

Во-первых, несмотря на дополнительные расходы, связанные с традиционными параметрами, мы провели всестороннее тестирование различных материалов, чтобы оптимизировать инструменты и параметры. В частности, при обработке нержавеющей стали 316 , переход на другие инструменты, такие как твердосплавные, позволил оптимизировать процесс в том смысле, что скорость режущего инструмента увеличилась на 35% без необходимости замены инструмента.

Использование интеллектуального планирования для максимального использования активов.

Простои оборудования являются важным фактором, влияющим на затраты. Интеллектуальное программное обеспечение для обработки заказов, основываясь на состоянии оборудования, обрабатывает заказы. Программное обеспечение дополнительно разбивает аналогичные заказы на обработку на станках с ЧПУ на партии, проверяет отсутствие узких мест и, наконец, вносит изменения в оборудование в программном обеспечении. Это позволило повысить процент использования нашего оборудования с 65% до 85%, поскольку оно выполняет следующие функции.

Данная концепция демонстрирует, что стратегическая, основанная на данных модернизация процесса обработки имеет решающее значение для достижения истинного лидерства по затратам. Доказанная экономия в 28-32% была определена не за счет общих возможностей, а за счет решения конкретных и взаимосвязанных технологических задач в области оптимизации траектории движения инструмента, динамики фрезы и производственного потока. Для того чтобы предоставить вам полную смету на обработку на станках с ЧПУ с учетом вышеупомянутых возможностей, наши инженеры проанализируют ваш проект.

Как обеспечить стабильность точности на микронном уровне при обработке на станках с ЧПУ?

Обработка на станках с ЧПУ — это процесс, требующий целого ряда действий для достижения точности на микронном уровне. Процесс высокоточной обработки на станках с ЧПУ разработан таким образом, чтобы включать контролируемые условия, высокий уровень метрологии и обратную связь для достижения точности на микронном уровне в следующих целях:

Контроль экологической стабильности

- В цехе поддерживается постоянная температура: она составляет 20±1°C . Это крайне важно, поскольку колебания температуры могут вызывать тепловые деформации, которые существенно влияют на точность результатов, получаемых при прецизионной резке металла .

- Системы терморегулирования: Используйте системы отопления, вентиляции и кондиционирования воздуха (ОВК) в сочетании с теплоизоляцией для обеспечения равномерного распределения температуры в помещении с целью предотвращения смещения оборудования и материалов.

Точная калибровка и проверка:

- Калибровка лазерного интерферометра: обеспечивает точность позиционирования в пределах ±0,003 мм за счет регулярной калибровки станка, гарантируя повторяемость результатов обработки деталей на станках с ЧПУ .

- Плановые циклы калибровки: Внедрите автоматизированные проверки для обеспечения поддержания стандарта точности в долгосрочной перспективе.

Динамический мониторинг точности

- Испытание шаровым стержнем: Возможности включают динамическое измерение и коррекцию погрешностей с точностью до ≤0,008 мм , а также оптимизацию геометрии станка в режиме реального времени.

- Анализ производительности: Он отслеживает тенденции в данных, которые указывают на необходимость принятия мер для предотвращения несоответствий .

Процесс обработки с замкнутым циклом

- Измерение в процессе производства: Детали погружаются в станок для измерения их размеров.

- Статистический контроль процессов (SPC): он срабатывает, если значение CPK для критических размеров превышает 1,67 . Он помогает обеспечить стабильность точности обработки на станках с ЧПУ в производстве.

Это объясняется тем, что описанная выше структура подчеркивает нашу техническую компетентность в области прецизионной обработки на станках с ЧПУ благодаря работе в условиях жестких допусков, калибровке и системе управления с обратной связью для обеспечения микронной точности в услугах прецизионной металлообработки . Да, мы лучшие, потому что выгодно отличаемся от остальных, поскольку предпочитаем предотвращение ошибок исправлению, так как ориентируемся на данные.

Каковы ключевые технические аспекты обработки металла на станках с ЧПУ для различных материалов?

Для достижения оптимальных результатов при обработке металла на станках с ЧПУ требуются стратегии, учитывающие особенности материала, поскольку общие параметры приводят к сокращению срока службы инструмента и ухудшению качества поверхности . В этом документе подробно описаны ключевые технические параметры для распространенных сплавов, полученные из эмпирических баз данных технологических процессов, для обеспечения эффективности и качества деталей в высокотехнологичных услугах по резке на станках с ЧПУ .

| Материал | Критический фокус | Рекомендуемые параметры / Стратегия | Технический результат |

| Алюминиевые сплавы | Эффективное удаление и охлаждение CHIP-материала для предотвращения его прилипания. | Скорость вращения шпинделя: 3000-5000 об/мин ; подача на зуб: 0,1-0,3 мм. | Обеспечивает максимальную скорость удаления материала при сохранении превосходного качества поверхности. |

| Нержавеющая сталь | Контроль сил резания и упрочнения при обработке. | Используйте более низкую скорость ( 800-1200 об/мин ) с более высокой подачей ( 0,15-0,25 мм/зуб ). | Эффективно измельчает стружку, снижает нагрев в зоне резки и продлевает срок службы инструмента. |

| Титановые сплавы | Контроль высоких температур в зоне резки необходим для предотвращения поломки инструментов. | Использование технологии нанесения покрытия на инструменты предполагает подачу охлаждающей жидкости под высоким давлением и более низкие скорости резания. | Эта стратегия контролируемого нагрева позволяет удвоить срок службы инструмента по сравнению со средними показателями по отрасли для высокоточной обработки на станках с ЧПУ . |

Высокоточная обработка на станках с ЧПУ также может использовать подходы, основанные на данных, для двух или более типов материалов. Учитывая вышеизложенный список или, по крайней мере, обсуждаемые параметры, можно провести синтез для формирования конкурентоспособного подхода к удовлетворению потребностей дизайнеров продукции, ищущих проверенные способы использования услуг ЧПУ-резки в зависимости от материала.

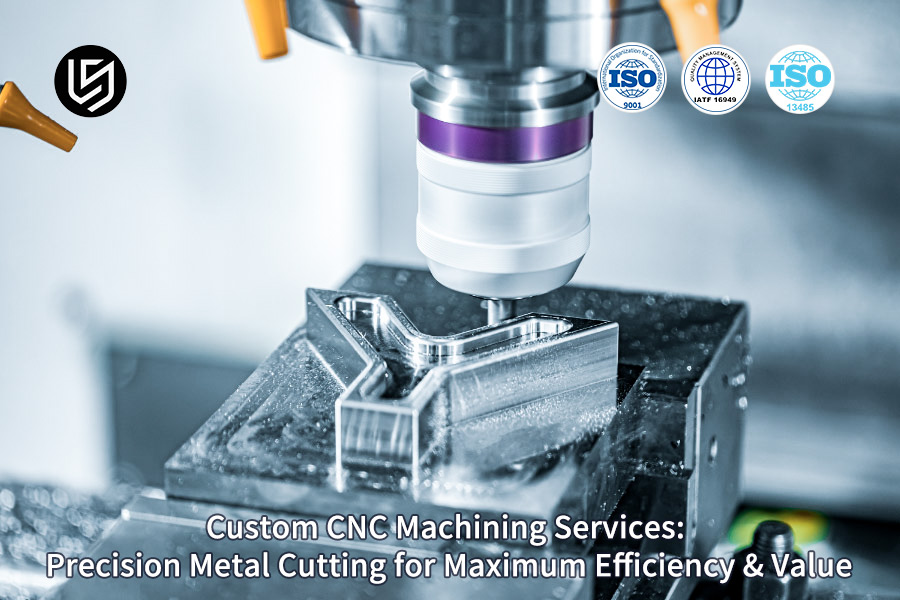

Рисунок 2: Изготовление металлических деталей на заказ для промышленного применения с использованием услуг станков с ЧПУ компанией LS Manufacturing.

Как можно оптимизировать затраты на детали, изготовленные на станках с ЧПУ, с помощью научного анализа DFM (проектирование для производства)?

Следует отметить, что процесс оптимизации затрат начинается в производственном секторе на этапе проектирования. В этой области существует систематическое проектирование с учетом технологичности производства, обычно называемое DFM-анализом , которое устраняет неэффективность производственного процесса до фактического изготовления деталей с целью оптимизации затрат с использованием таких подходов, как:

Оптимизация материалов на основе топологии

Мы используем CAE-моделирование для визуализации картины напряжений в деталях, обработанных на станках с ЧПУ . Это позволяет минимизировать некритические значения толщины стенки и исключить ненужный материал, стремясь достичь среднего уменьшения расхода материала на 15-25% без ущерба для целостности деталей, обработанных на станках с ЧПУ .

Стандартизация характеристик проектирования для производства

Специальная оснастка считается одним из основных факторов, влияющих на стоимость услуг по изготовлению деталей на станках с ЧПУ . Анализ DFM (проектирование для производства) оснастки , проводимый в нашей компании, оценивает геометрию деталей с целью стандартизации геометрических характеристик, таких как радиусы скругления углов, диаметры отверстий и размеры углублений. Стандартизация позволяет снизить вариативность геометрии деталей, тем самым уменьшая потребность в специальной оснастке и снижая затраты, связанные с мелкосерийным производством.

Проактивная проверка технологичности производства

Помимо геометрического моделирования, мы имитируем сампроцесс обработки на станке с ЧПУ . Виртуальный запуск позволяет выявить потенциальные проблемы, такие как деформация инструмента, вибрация или труднодоступные участки, которые могут привести к браку. Виртуальное устранение этих проблем гарантирует правильное качество первого изделия, обеспечивая соблюдение сроков проекта и защиту прибыли для наших услуг по обработке на станках с ЧПУ .

Этот оптимизированный с точки зрения проектирования с учетом технологичности и качества (DFM) процесс, разработанный человеком, позволит нам перейти от базового анализа проектных решений, который мы проводили ранее, к созданию функционального изделия, начиная со сложной концепции дизайна. Это выводит нашу компанию вперед с точки зрения ноу-хау и представляет собой поистине впечатляющее конкурентное преимущество в отношении предсказуемости и надежности сложного производства на рынке производства и изготовления.

Как выбрать надежного поставщика оборудования для ЧПУ-обработки, чтобы обеспечить успех проекта?

Выбор подходящей компании по обработке на станках с ЧПУ может стать важным технологическим решением для бизнеса, поскольку он влияет на стоимость, время, а также на результат проекта. Ключ к успеху зависит не от оборудования, а от процесса, системно ориентированного на качество, процессы и отслеживаемость. Далее следует обсуждение технологического обоснования, лежащего в основе оценки.

Архитектура сертифицированной системы управления качеством

- Основа: Сертификация ISO 9001: Сертификация ISO 9001 гарантирует соблюдение всех процедур, необходимых для стабильного выполнения процессов для всех видов услуг по обработке на станках с ЧПУ .

- Внедрение: Документированные рабочие инструкции и стандартные операционные процедуры: Это позволит обеспечить выполнение всех оперативных этапов, связанных с планированием и проведением инспекций, в соответствии с установленными стандартами.

Передовые методы метрологии и проверки технологических процессов.

- Проверка первого образца: используются координатно-измерительные машины ( точность ±0,002 мм ) и измерители шероховатости поверхности для полной проверки первого образца по 3D-модели перед началом фактического производства.

- Контроль качества в процессе производства: включает в себя проведение плановых проверок в процессе производства с использованием калиброванных измерительных приборов с целью оперативного устранения отклонений и с учетом точности процессов обработки на станках с ЧПУ .

Полная отслеживаемость процесса и целостность данных.

- Отслеживание материалов до готовой детали: это позволяет вести электронный и физический учет партий от утвержденных материалов до готовых деталей после каждой процедуры обработки и контроля, что упрощает отслеживание дефектов.

- Журнал данных проверки: Он помогает регистрировать весь набор результатов проведенной проверки, а также весь набор данных о качестве, относящихся к производственному заказу, для предоставления проверяемых доказательств соответствия.

Качество оборудования для ЧПУ-обработки определяется не оборудованием, а продукцией, и мы всегда стремимся превзойти пределы соответствия стандартам качества, достигая уровня значительно выше 99,5% . Наш акцент на внедрении отслеживаемых процессов позволит обеспечить прослеживаемость как до, так и внутри технологического процесса.

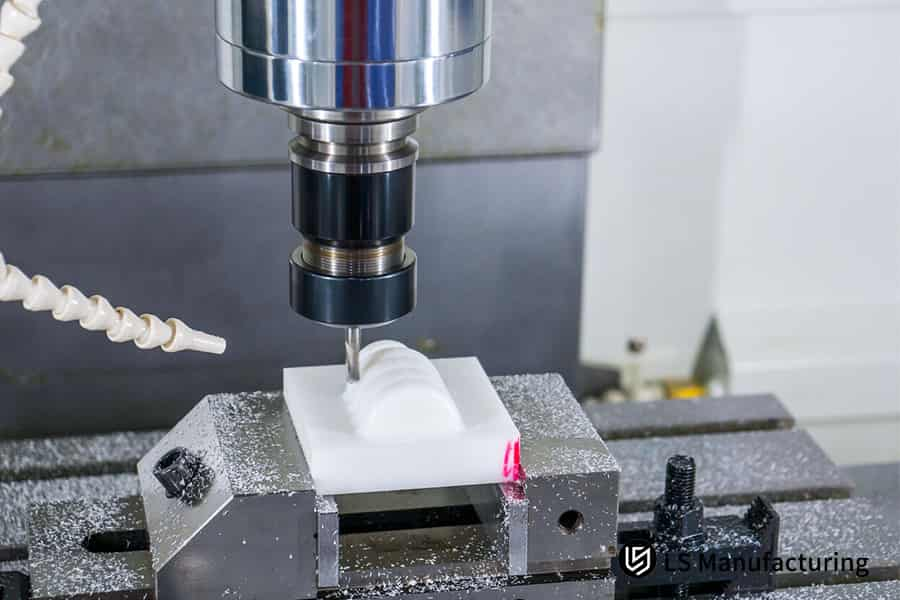

Рисунок 3: Изготовление высокоточных промышленных деталей методом ЧПУ-резки и механической обработки компанией LS Manufacturing.

Как контролировать деформацию при прецизионной металлообработке тонкостенных деталей?

Высокоточная металлообработка тонкостенных деталей является одной из самых сложных операций с точки зрения контроля деформаций. В данном отчете рассматриваются способы преодоления сил, необходимых для сохранения размеров при использовании современных станков с ЧПУ для резки .

| Технический фокус | Метод реализации | Количественно измеримый результат |

| Стратегия процесса | Для компенсации влияния внутренних напряжений следует выполнять симметричную механическую обработку . | Контроль напряжений при перераспределении для предотвращения искажений в итоговом балансе. |

| Оптимизация параметров | Высокая частота вращения шпинделя, низкая и стабильная подача, а также малая радиальная глубина резания позволяют снизить усилия и тепловыделение. | Это снижает нагрузку, являющуюся причиной термических и механических деформаций. |

| Зажимные приспособления и оснастка | Разработка нестандартных зажимных приспособлений, обеспечивающих максимальную поддержку слабых мест с использованием конформного или вакуумного зажима, без чрезмерного ограничения. | Обеспечивает динамическую фиксацию детали без создания внешних зажимных напряжений во время обработки металла на станках с ЧПУ . |

| Результаты, специфичные для конкретного материала | Применение описанного выше протокола с индивидуально подобранными траекториями движения инструмента и стратегиями охлаждения для различных сплавов. | Обеспечивает деформацию ≤0,05 мм для алюминия ( толщина стенки 0,5 мм ) и ≤0,08 мм для тонкостенных деталей из нержавеющей стали. |

Для эффективного контроля деформаций необходима упреждающая многоосевая стратегия, балансирующая силу, тепло и напряжение. Предложенные практические протоколы — симметричные траектории движения инструмента, параметры, минимизирующие силу, и нейтральная к напряжению оснастка — обеспечивают проверенную основу для успешной прецизионной резки тонкостенных компонентов. Этот подход, основанный на данных, необходим для высокоэффективных применений, где геометрическая целостность не подлежит обсуждению.

Какие компоненты и стратегии оптимизации используются при составлении смет на обработку на станках с ЧПУ?

Короче говоря, все успешные проекты основаны на четком и полностью оптимизированном предложении по обработке на станках с ЧПУ ; традиционные предложения скрывают основные факторы, влияющие на стоимость. В данной статье будет предпринята попытка проанализировать общую стоимость с учетом соответствующих технологических и операционных аспектов, заложив тем самым прочную основу для оптимизации таких затрат в сфере услуг по обработке на станках с ЧПУ .

Прозрачное разложение и анализ затрат

Расчет стоимости обработки на станке с ЧПУ будет основываться на конкретных затратах, включая стоимость материалов (30-50%), трудозатраты цеха (25-40%), стоимость использования инструмента (10-20%) и другие расходы . В нашем расчете стоимости обработки на станке с ЧПУ будут указаны все детали, и таким образом, ценовое предложение будет не просто ценой, а станет ориентиром для принятия решения по индивидуальному проекту обработки на станке с ЧПУ , который вы планируете реализовать.

Стратегическая оптимизация материалов и конструкции

Приоритет отдается стоимости материалов. После этого проводится консультация по проектированию с учетом технологичности изготовления (DFM). Оценивается геометрия детали для определения оптимального размера запаса материала с учетом требуемых характеристик, что напрямую повлияет на стоимость материалов в диапазоне от 30% до 50% .

Эффективность использования машинного времени и инструментов

Мы можем снизить стоимость машинного времени, затрачиваемого на изготовление наших компонентов, на 25-40%, используя передовые системы CAM-программирования, которые обеспечивают высокоэффективные траектории движения инструмента, а также оптимальные скорости и подачи. С другой стороны, мы должны оптимизировать стоимость оснастки на 10-20%, основываясь на долговечной геометрии инструмента и отслеживании срока его службы.

Правильная оптимизация затрат достигается за счет детального технического анализа в каждой категории затрат, а не за счет произвольных скидок. Таким образом, благодаря декомпозиции процесса составления сметы и стратегии выполнения работ с учетом использования материалов, эффективности программирования и управления инструментами, мы достигаем поэтапного снижения общих затрат на 25–35% . Это обеспечивает оптимальное создание ценности для технически сложных, высокоточных услуг по обработке на станках с ЧПУ .

Как автоматизация позволяет добиться прорывных результатов в области высокопроизводительной обработки на станках с ЧПУ?

В массовом производстве ключ к успеху с точки зрения эффективности заключается в переходе от ручного управления к цели интегрированной автоматизации. В описанном выше процессе представлен поэтапный подход к внедрению использования робототехники и анализа данных для интеграции оптимального производства в услуги обработки на станках с ЧПУ .

Интегрированная автоматизированная производственная ячейка

- Роботизированная обработка материалов: использование 6-осевых роботов для автоматизированной загрузки и разгрузки заготовок и деталей, обработанных на станках с ЧПУ, для обеспечения круглосуточного автоматизированного производства.

- Синхронизированный производственный поток: это подразумевает оптимизацию конвейеров и поддонов таким образом, чтобы не было времени работы оборудования в ожидании действий оператора.

Система мониторинга инструментов и процессов

- Прогнозируемое управление инструментом: внедрение датчиков износа инструмента и нагрузки на шпиндель в процессе обработки, что автоматически запускает смену инструмента или оповещение до его поломки, что особенно важно дляобеспечения высокого качества обработки на станках с ЧПУ .

- Техническое обслуживание по состоянию: использование системных данных для планирования работ по техническому обслуживанию в соответствии с фактическим временем работы и производственной мощностью во избежание простоев.

Оптимизация процессов на основе данных

- Анализ общей эффективности оборудования (OEE): анализ в реальном времени параметров доступности, производительности и качества для разработки оптимальных стратегий устранения недостатков и повышения показателей OEE до уровня выше 85% .

- Обратная связь по качеству с замкнутым контуром: это достигается путем передачи данных, полученных на этапе обработки, обратно в контроллер станка для самокоррекции смещения, что позволяет поддерживать стандартное качество на всех этапах производственного процесса.

Эта платформа автоматизации — гораздо больше, чем просто замена. Используя наши роботизированные рабочие ячейки, системы прогнозируемого управления инструментом и системы оптимизации OEE в реальном времени, мы можем обеспечить более высокую надежность при крупносерийном производстве. Уже доказано, что это значительно улучшает показатели и обеспечивает экономию затрат в размере 40% на каждую произведенную деталь. Это оптимальный способ предоставления услуг по крупносерийной обработке на станках с ЧПУ с высокими требованиями к надежности.

Рисунок 4: Услуги по изготовлению деталей на заказ и прецизионной резке с помощью станков с ЧПУ от компании LS Manufacturing.

Компания LS Manufacturing, производитель электромобилей: проект по прецизионной обработке корпусов двигателей.

Поскольку оптимизация характеристик необходима на рынке электромобилей, характеристики компонентов силовой установки можно считать одним из наиболее важных факторов. В следующем примере будет рассмотрено, как в компании LS Manufacturing были решены задачи, связанные с прецизионной обработкой корпуса двигателя в приводном агрегате электромобиля:

Задача клиента

Заказчик столкнулся с производственными проблемами при изготовлении алюминиевого ( A356-T6 ) корпуса двигателя. Традиционный процесс механической обработки по трем осям приводил к дефектам в охлаждаемых каналах и неточностям в размерах, что обеспечивало заказчику выход годной первой детали не более 88% за один цикл и занимало 5 дней .

LS Manufacturing Solution

Мы применили интегрированный метод 5-осевой прецизионной обработки на станках с ЧПУ. Благодаря возможности одновременной 5-осевой обработки на станках с ЧПУ , мы смогли оптимизировать сложные траектории движения инструмента по спиральным каналам охлаждения для достижения оптимального качества поверхности. В сочетании с высокоскоростной обработкой, внутрипроцессное зондирование для автоматической коррекции смещения инструмента позволило нам проверить точность и допуски геометрии, что имело большое значение для решения проблем, связанных с тепловыми процессами и сборкой.

Результаты и ценность

На заключительном этапе проверки компонентов было подтверждено, что выход годных изделий с первого раза достиг 99,8% , а теплоотвод улучшился на 25% . Время обработки также сократилось до 2 дней . Это способствовало увеличению цикла прототипирования у клиента на 60% , одновременно снизив затраты более чем на 1,2 миллиона юаней в год.

Этот проект подтверждает нашу способность преодолевать сложные производственные задачи с высокими требованиями благодаря инновационным процессам. Сочетая возможности 5-осевой обработки с решениями для внутрипроцессной метрологии , мы производим не просто деталь, но и оптимизируем ее характеристики, обеспечивая при этом гарантированную точность и соблюдение сроков для критически важных отраслей, таких как электромобильность.

Будущие тенденции развития и направления инноваций в технологии обработки на станках с ЧПУ.

Будущее конкурентоспособности производителей будет реализовано за счет отказа от гибких и управляемых оператором процессов. Будущее услуг по обработке на станках с ЧПУ будет реализовано за счет перехода к гибким процессам следующим образом: Следующая эволюция решений для обработки на станках с ЧПУ будет реализована за счет перехода к гибким процессам следующим образом:

Самооптимизирующаяся обработка с помощью адаптивного управления

Непредсказуемый износ инструмента и характеристики материала в настоящее время являются серьезными проблемами, связанными с высокоточной обработкой на станках с ЧПУ . По этой причине мы предлагаем адаптивный метод использования датчиков мощности шпинделя и вибрации для контроля изменений скорости подачи и скорости вращения. Предложенный нами метод является прямым решением проблемы колебаний производительности, поскольку он гарантирует поддержание постоянного уровня допуска и качества поверхности, исключает поломки станков и не влияет на них при работе со сложными сплавами.

Гарантия безупречного выполнения с первого раза благодаря моделированию с помощью цифрового двойника.

Использование метода проб и ошибок для решения сложных задач обработки на станках с ЧПУ при небольших объемах производства было бы невозможно. По сути, здесь мы используем то, что называем высокоточным цифровым двойником , то есть моделирование станка, инструмента и приспособления. В основе процесса лежит моделирование каждого этапа, включая обнаружение столкновений и деформаций, а также оптимизацию траектории движения инструмента для снижения напряжений и обеспечения успешного изготовления первого образца со значительно сокращенными сроками выполнения.

Синтез процессов на основе ИИ и прогнозный контроль на основе Интернета вещей

В настоящее время разрабатываются системы, которые смогут использовать геометрию и материалы компонентов для автоматической генерации G-кода. Это позволит значительно сократить этапы программирования компонентов. Кроме того, интеллектуальная система IoT сможет объединять информацию, предоставляемую контроллерами станков, а также информацию, предоставляемую датчиками.

В этом контексте путь развития будет следующим: формирование саморегулирующихся и самокорректирующихся систем в производстве, которые также будут включать адаптивное управление для подавления нестабильности в реальном времени, цифровые двойники в технологичности производства и использование ИИ в интеллектуальном синтезе для повышения качества услуг, предоставляемых в сфере обработки на станках с ЧПУ, в рамках предсказуемой науки интеллектуального искусства передового производства.

Часто задаваемые вопросы

1. Каков минимальный допуск в процессах обработки на станках с ЧПУ?

Обработка на станках с ЧПУ позволила достичь точности обработки ±0,005 мм или даже более высокой — для особых требований — ±0,002 мм .

2. Какова разница в стоимости механической обработки алюминиевых сплавов и нержавеющей стали?

Стоимость обработки нержавеющей стали на 40-60% выше, чем алюминиевых сплавов. Причина заключается в сильном износе инструментов и менее эффективной обработке. Стоимость обработки будет зависеть от сложности обрабатываемого материала.

3. Как можно контролировать стоимость мелкосерийной обработки?

Благодаря стандартизации процесса, использованию комбинированных приспособлений и оптимизации расхода материалов, мелкосерийная обработка может снизить себестоимость обработки на 25–35% и сократить сроки выполнения заказа на 40% .

4. Что обеспечивает стабильное качество при серийной обработке?

Благодаря внедрению контроля технологического процесса посредством анализа статистического контроля процессов (SPC) с критическим параметром CPK >=1,67 и частой калибровке оборудования, компания LS Manufacturing может гарантировать, что процент годных изделий в серийном производстве превышает 99,5% .

5. Какое специальное оборудование требуется для обработки сложных деталей?

К числу этих важнейших станков относятся 5-осевые обрабатывающие центры с ЧПУ , фрезерно-токарные обрабатывающие центры и системы онлайн-измерений. Эти станки необходимы для обеспечения многофункциональной обработки сложных деталей за одну операцию.

6. Каких степеней шероховатости поверхности можно достичь с помощью обработки на станках с ЧПУ?

По сравнению с другими методами обработки, при традиционной обработке достигается значение Ra1,6 мкм, тогда как при чистовой и зеркальной обработке — значения Ra0,8 мкм и Ra0,2 мкм соответственно.

7. Что мне нужно сделать, чтобы получить выгодное ценовое предложение на обработку на станке с ЧПУ ?

Просим приложить 3D-чертежи, спецификации материалов, требования к точности и количество заказа. Подробная информация о стоимости, включая описание процесса, будет предоставлена в течение 2 часов .

8. В какие сроки можно организовать срочную доставку заказов?

Для изготовления срочных образцов требуется 24-48 часов , для небольших партий — 3-5 дней . Компания LS Manufacturing наладила надлежащий канал связи для выполнения проектов.

Краткое содержание

Благодаря научной оптимизации процессов и контролю качества, в обработке на станках с ЧПУ обеспечивается высокая эффективность, низкая стоимость и высокое качество. Компания LS Manufacturing, обладающая мощной технической системой и богатым практическим опытом реализации проектов, может предоставить своим клиентам высококачественные услуги по механической обработке.

Если вам требуется индивидуальное решение для обработки на станках с ЧПУ или бесплатный анализ технологического процесса, вы можете связаться с технической командой LS Manufacturing. Загрузив чертежи вашей детали, вы получите быструю и точную смету, а также инженерную консультацию, соответствующую вашему применению.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .