Благодаря своей эффективности и скорости, полимерные формы сегодня являются незаменимым инструментом для быстрого прототипирования и мелкосерийного производства. Однако в процессе производства такие распространённые проблемы, как образование пузырьков, невулканизированные области и слипание деталей, не только напрямую влияют на качество готовой продукции, но и могут привести к задержкам в реализации проекта и дополнительным расходам. Для решения этих проблем в данной статье представлены практические решения и профилактические меры в логической структуре, а также представлен опыт компании LS Precision Manufacturing в области производства полимерных форм на заказ.

В компании LS Precision наши пресс-формы проходят строгий контроль качества, поэтому вам не придётся беспокоиться о типичных проблемах и вы сможете сосредоточиться на разработке и маркетинге продукции. Опираясь на передовые технологии и богатый опыт, компания LS Precision Manufacturing стремится предоставлять клиентам стабильные и надёжные услуги по изготовлению пресс-форм из полимерных смол на заказ, воплощая их инновационные проекты в реальность. Чтобы сэкономить ваше время, представляем краткий обзор основных выводов.

Краткая справочная таблица ключевых точек пресс-форм для литья смолы под давлением

| Тип проблемы | Основные причины | Ключевые решения |

| Пузыри | Примесь воздуха во время смешивания, вязкость смолы, неправильная техника заливки. | Вакуумная дегазация, медленное и осторожное перемешивание, заливать с верхней точки тонкой струйкой. |

| Незатвердевший/липкий | Неправильное соотношение компонентов смеси, недостаточное перемешивание, низкая температура окружающей среды. | Точно взвесьте, тщательно соскребите со дна и перемешайте, контролируя температуру и влажность окружающей среды. |

| Липкость | Отсутствие разделительного состава, неполное затвердение мастер-формы, шероховатая поверхность мастер-формы. | Необходимость и правильное использование разделительного состава, полное отверждение и поддержание гладкой поверхности мастер-формы. |

- Выбор материала: выберите тип смолы на основе требований проекта (объем, точность размеров, термостойкость) и результатов испытаний.

- Преимущества процесса: Литье полиуретана является оптимальным способом достижения экономичного, короткоциклового производства небольшими партиями (от десятков до сотен изделий) с использованием форм из смолы.

Профессиональная ценность LS Precision:

- Гарантия качества: Благодаря высокому уровню мастерства и строгому контролю качества, дефекты в целом практически исключены.

- Эффективность проекта: LS Precision предоставляет комплексные услуги от технических консультаций и изготовления до одновременного производства для сокращения циклов поставки (например, экспресс-доставка 50 высокоточных внешних деталей в данном примере).

- Основная ценность: Сотрудничайте с профессиональным дистрибьютором, таким как LS Precision Manufacturing, чтобы получать надежные и стабильные индивидуальные формы из смолы и иметь больше времени для развития продукта и рынка, одновременно снижая общие риски проекта.

Почему стоит доверять этому руководству? Практический опыт экспертов LS

Руководство основано на многолетнем практическом опыте компании LS Precision в производстве пресс-форм на заказ. Мы специализируемся на высокопроизводительном литье полиуретана и ежедневно занимаемся изготовлением пресс-форм для систем умного дома, медицинской техники и прецизионной электроники. LS Precision обладает чётким пониманием высоких требований к твёрдости пресс-форм, углу уклона и стабильности размеров в различных условиях эксплуатации.

Компания LS Precision не только располагает цехом с контролируемой температурой и влажностью, что позволяет гарантировать равномерную среду отверждения, но и строго соблюдает более десятка процедур контроля качества — от просеивания материала и вакуумной дегазации до постобработки, — чтобы гарантировать точность и надежность каждой отгружаемой формы, соответствующие производственным нормам.

Компания LS Precision когда-то изготовила для заказчика сложную пресс-форму для зубчатых передач . Её мелкие зубья склонны захватывать пузырьки воздуха, что приводит к браку продукции. По нашему опыту, мы не просто увеличили время вакуумной дегазации. Вместо этого LS Precision снизила начальную температуру смешивания смолы для уменьшения вязкости и применила метод поэтапной вакуумной дегазации. Таким образом, LS Precision полностью и эффективно устранила все потенциальные пузырьки и фактически увеличила выход годных изделий при пробном производстве этой пресс-формы с 65% для пресс-формы, изготовленной заказчиком, до более чем 99% .

Почему в вашей форме для литья под давлением постоянно образуются пузырьки?

Пузыри — одна из самых распространённых и неприятных проблем при литье смол . Они создают дефекты поверхности формы, напрямую влияющие на качество готовой отливки. Основные причины появления пузырей: неправильное смешивание и отсутствие контроля над процессом отверждения .

1. Неправильное смешивание:

Неправильное смешивание — первый способ попадания воздуха. Формовочный материал на основе эпоксидной смолы компонентов А и В при обильном и быстром смешивании захватывает внутри смолы большое количество воздуха в виде мельчайших пузырьков, которые нелегко удалить самостоятельно.

Техническое решение заключается в использовании процедуры вакуумной дегазации . После смешивания стакан со смолой быстро перемещается в вакуумную камеру для откачки. Воздух, заключённый в смоле, быстро расширяется под действием отрицательного давления, разрываясь и покидая поверхность жидкости, тем самым эффективно устраняя источник пузырьков. Все смешиваемые материалы в LS Precision проходят тщательную вакуумную предварительную обработку для обеспечения оптимального состояния материала перед литьём.

2. Неконтролируемый процесс отверждения:

Неконтролируемый процесс отверждения может привести к образованию скрытых пузырьков. Смола выделяет тепло во время реакции отверждения. Если температура окружающей среды не контролируется, что приводит к слишком быстрой реакции, или если одновременно отливается слишком большой объём материала, может выделяться тепло, что приводит к мгновенному снижению вязкости смолы и захвату пузырьков внутри формы.

Вулканизация в резервуаре под давлением — оптимальное решение. Отлитая форма помещается в резервуар под давлением и подается под высоким давлением ( обычно 4–6 бар ). Под этим высоким давлением любые оставшиеся мельчайшие пузырьки сжимаются до размера, невидимого невооруженным глазом, что обеспечивает идеальную поверхность формы.

Компания LS Precision не только использует специализированное оборудование на критических этапах, но и тщательно контролирует температуру и влажность в цехах смешивания и отверждения , чтобы каждая форма из эпоксидной смолы формовалась в оптимальном состоянии, эффективно исключая появление пузырьков и создавая высококачественные формы с плотными внутренними деталями и гладкими полостями.

Компания LS Precision Manufacturing осознает критическую важность контроля пузырьков и поэтому создала стандартизированную операционную систему, включающую все: от предварительной обработки материала до контроля окружающей среды на протяжении всего процесса.

Смола долго затвердевает или она липкая?

Нет ничего более утомительного в изготовлении форм, чем работа со смолой, которая застывает бесконечно или остаётся липкой. Это приводит не только к потере времени и материала, но и к срыву всего проекта. Эти проблемы не всегда связаны с качеством самой смолы, а чаще всего — с ненадлежащим обращением и ненадлежащим контролем за окружающей средой.

Выбор правильной и подходящей смолы для литья — первый шаг к успеху, но даже качественные полиуретановые литьевые смолы не смогут обеспечить оптимальное отверждение, если на последующих этапах будут допущены ошибки. Корневыми причинами этих проблем являются следующие три фактора:

1. Неправильное соотношение смешивания:

Это самая критическая ошибка. Соотношение компонентов A (смолы) и B (отвердителя) для литьевого полиуретана очень чувствительно к колебаниям пропорций смешивания. Визуальная оценка или приблизительное измерение с помощью чашек и ложек чревато ошибками. Неравные пропорции напрямую нарушают химический баланс реакции отверждения, препятствуют её завершению и приводят к необратимой липкости или размягчению смолы.

2. Недостаточное смешивание:

Несмотря на точные пропорции, недостаточное время смешивания или неправильный метод смешивания (например, недостаточная уборка материала со стенок и дна ёмкости и его тщательное перемешивание) приведут к появлению участков с избытком или недостатком отвердителя. Эти «мёртвые зоны» из-за недостаточного перемешивания и есть места, где начинается нарушение процесса отверждения, приводящее к локальной липкости или полному отверждению.

3. Неправильная температура и влажность окружающей среды:

Температура — это «переключатель», управляющий реакцией отверждения. Слишком низкая температура окружающей среды значительно замедлит скорость реакции, даже приведёт к её «заморозке». С другой стороны, слишком высокая влажность может привести к реакции воды из воздуха с компонентами смолы , что нарушит процесс сшивания и вызовет липкость или побеление поверхности.

4. Каким образом LS Precision обеспечивает надежную работу?

В LS Precision Manufacturing мы полностью исключаем влияние человеческого фактора и окружающей среды, инвестируя в оборудование и беря весь процесс под контроль. Мы используем полностью автоматизированные смесители, которые точно рассчитывают и смешивают оптимальный состав формовочной смолы на высокой скорости, обеспечивая точное смешивание до грамма и тщательное, равномерное смешивание. Примечательно, что все процессы отверждения и смешивания проводятся в чистом помещении при постоянной температуре и влажности.

LS точно контролирует оптимальную температуру отверждения и профиль влажности для каждого материала, обеспечивая стабильную реакционную среду для вашей полиуретановой литьевой смолы, благодаря чему каждая форма достигает оптимального состояния отверждения и механических свойств.

Катастрофы, связанные с разделением форм: как избежать прилипания формы к мастер-форме или отливке?

Идеальное разделение формы — последний признак успешного изготовления силиконовой формы , однако зачастую адгезия сводит на нет все усилия. Это не только разрушает дорогостоящую мастер-форму, но и может сделать всю форму непригодной к использованию. Ключ к предотвращению этой «катастрофы» — использовать разделительные составы с научной точки зрения и учитывать конструкцию формы, а не только интуицию.

1. Выбор и применение разделительных составов:

Не все разделительные составы одинаковы. Для разных оптимальных материалов для форм (например, полиуретановых, эпоксидных) и основных/литейных материалов (например, АБС , металл, керамика ) требуются различные разделительные составы разного состава (например, на основе растворителей, полуперманентные).

Инженер LS Precision выбирает наиболее подходящий разделительный состав из эмпирической базы данных, исходя из химической природы материала. При нанесении следует соблюдать принцип «тонкого и равномерного» нанесения, нанося слои микронного уровня несколько раз и давая им полностью сформироваться, а не быть одним слоем. Только таким образом можно добиться полного и эффективного изоляционного барьера.

2. Конструкция пресс-формы: углы уклона обязательны

Даже при использовании разделительного состава извлечение из формы окажется сложной задачей, если форма самой формы изначально неудовлетворительна. Обеспечение достаточного угла уклона ( обычно ≥3° ) для мастер-формы и полости формы при прототипировании фактически снижает отрицательное давление и механическое напряжение при извлечении из формы, исключая риск разрыва из-за «вакуумного всасывания» и физического разрушения.

В LS Precision Manufacturing мы рассматриваем распалубку как целостный процесс. Мы не только подбираем для вас оптимальное решение, но и предоставляем обоснованные рекомендации по углу уклона с самого начала проектирования.

Используя обширную базу данных по соответствию материалов и опыт технологического процесса компании LS Precision, мы обеспечиваем оптимальную для вашей формы смолу, точно совместимую как с мастер-формой, так и с последующим литейным материалом, эффективно гарантируя легкую и безупречную распалубку каждый раз.

Как выбрать лучшую формовочную смолу для вашего проекта?

Выбор оптимальной смолы для формования для вашей задачи — это не вопрос выбора самого дорогого или универсального продукта, а вопрос точного соответствия характеристик. Различные смолы, такие как эпоксидные формовочные материалы, полиуретановые литьевые смолы и силиконовый каучук , обладают различными профилями свойств. Ожидаемое количество реплик, желаемый материал для литья и требуемый уровень детализации — всё это напрямую влияет на ваш выбор.

1. Стремление к предельной точности и стабильности: выбор эпоксидных материалов для форм

Если вам нужны очень точные копии деталей или мастер-форма имеет детальную структуру, эпоксидные формы — отличный выбор. К их преимуществам относятся очень низкая усадка при отверждении, отличная детализация, высокая размерная стабильность и высокая твёрдость, что делает их пригодными для испытательных стендов и проверки прототипов. Однако эпоксидная смола обладает несколько меньшей прочностью, требует большего угла наклона и не обладает прочностью на разрыв, как другие материалы, что делает её более подходящей для копирования пластиковых деталей (например, полиуретана и смолы) в количестве не более 50 штук .

2. Баланс производительности и стоимости: выбор полиуретановой литьевой смолы

Для большинства мелкосерийных производств (50–500 изделий) полиуретановая литьевая смола является наиболее экономичным компромиссом по соотношению цены и производительности. Она обладает высокой прочностью на разрыв и ударной вязкостью, что обеспечивает более длительный срок службы и улучшенные характеристики извлечения из формы. Благодаря модификации состава силиконовая смола может достигать различной твёрдости – от мягкой до твёрдой. Она используется для дублирования множества различных пластиковых деталей, восковых моделей и даже некоторых отливок из легкоплавких сплавов .

3. Воссоздайте сложные конструкции и легко извлекайте изделия из формы: выбирайте силикон

Если ваша мастер-форма имеет огромные поднутрения или сложную структуру поднутрений, гибкие формы из силиконовой смолы — единственный выбор. Силиконовые формы можно растягивать и сгибать, что позволяет извлекать их из формы без повреждений, чего невозможно добиться с помощью жёстких смол. Хотя силиконовые формы идеально подходят для копирования скульптур, ювелирных изделий и других произведений искусства, их износостойкость и долговечность, как правило, ниже, чем у полиуретановых смол.

Инженеры компании LS Precision тщательно изучат требования вашего проекта — от объема производства и материала литья до уровня детализации, — чтобы точно подобрать и порекомендовать наиболее подходящую смолу для форм, обеспечивающую максимальную отдачу от ваших инвестиций.

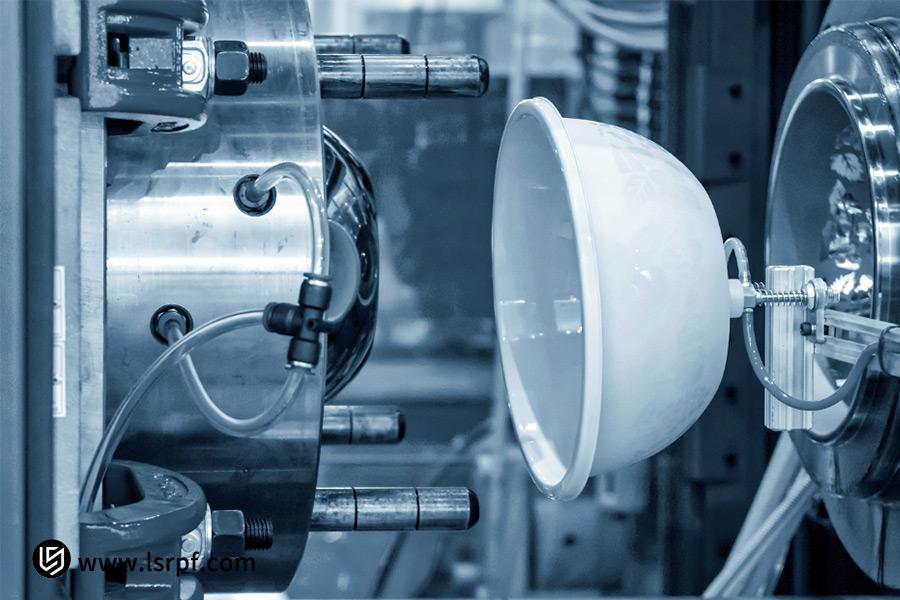

Как литье полиуретана позволяет добиться малосерийного и низкозатратного производства?

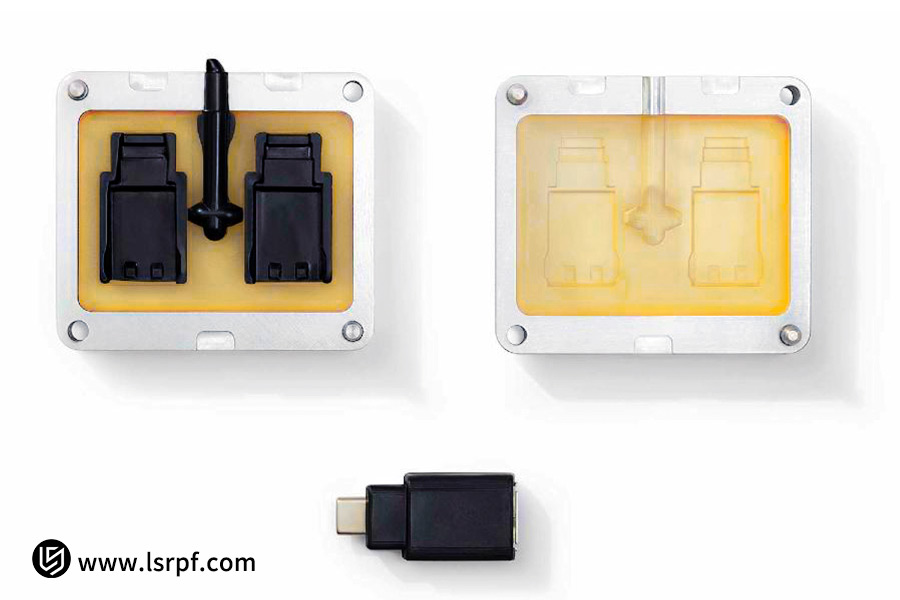

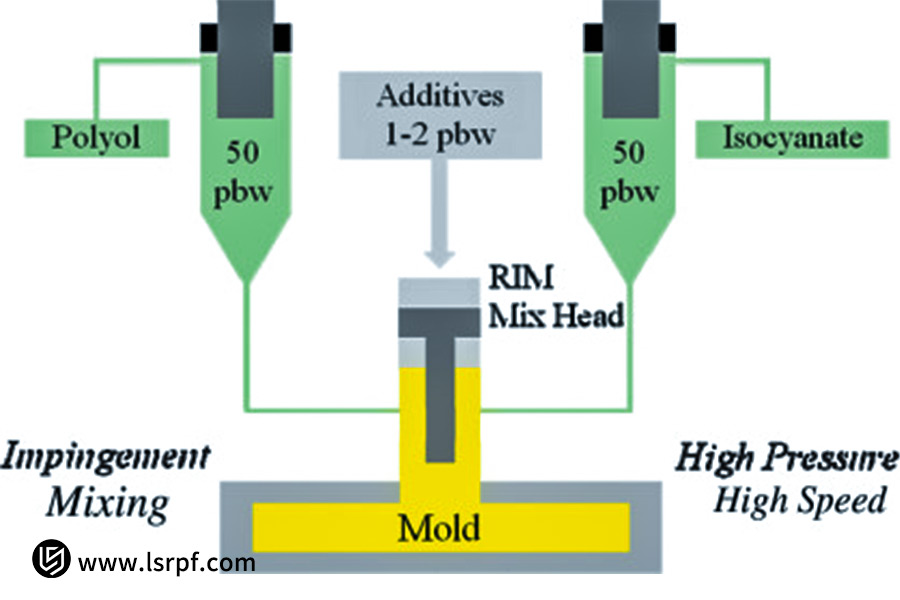

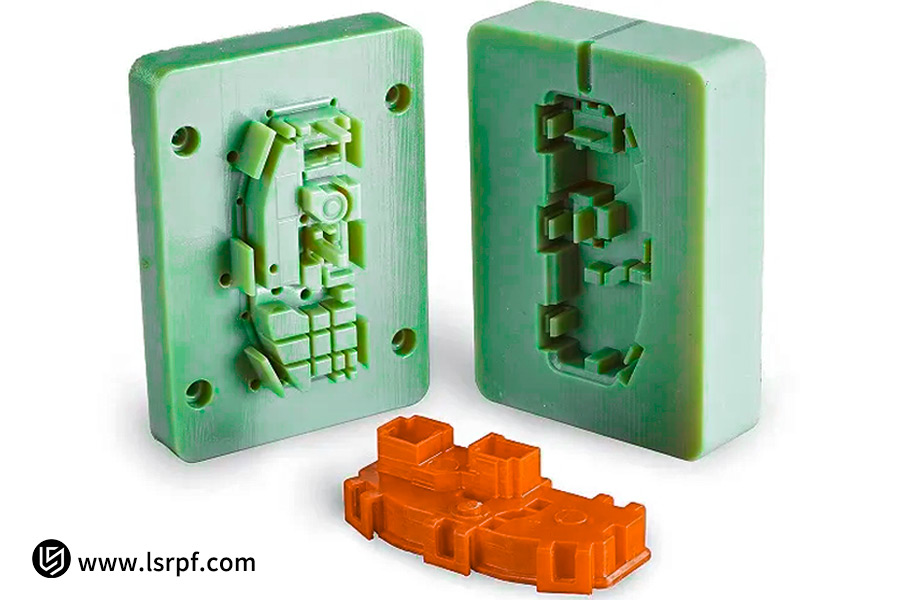

При разработке продукции затраты и сроки изготовления стальных пресс-форм представляют собой огромную проблему. Литье уретана является важнейшим связующим звеном между созданием прототипов и увеличением объёмов производства , поскольку позволяет производить десятки и сотни функциональных деталей с производительностью, сопоставимой с литьём пластмасс под давлением, при значительно меньших затратах и скорости. Основной подход заключается в использовании высокоточных силиконовых форм из смолы и тиражировании методом вакуумного литья . Этот процесс основан на следующих двух преимуществах:

1. Чрезвычайно низкая стоимость пресс-формы и чрезвычайно быстрые сроки выполнения:

Литье полиуретана устраняет необходимость в дорогостоящих стальных формах. Сначала быстро изготавливается форма из мягкого силикона ( с помощью 3D-печати или обработки на станке с ЧПУ ) по прототипу вашего изделия. Изготовление такой формы занимает всего несколько дней, а стоимость изготовления значительно ниже, чем у стальных форм, а то и меньше, что значительно снижает первоначальные инвестиции и риски, связанные с мелкосерийным производством.

2. Вакуумное литье обеспечивает качество деталей:

В процессе производства отборная полиуретановая литьевая смола заливается в полость силиконовой формы под вакуумом. Вакуум эффективно удаляет пузырьки воздуха, обеспечивая плотное литье без дефектов. Двухкомпонентный полиуретановый материал воспроизводит механические и эстетические характеристики многих инженерных пластиков (таких как АБС, ПП и ПК), отвечая требованиям функциональных испытаний и рыночной валидации.

Литье полиуретана является наиболее экономически эффективным выбором для мелкосерийного опытного производства, вывода на рынок, краудфандинговых поставок или мелкосерийного производства.

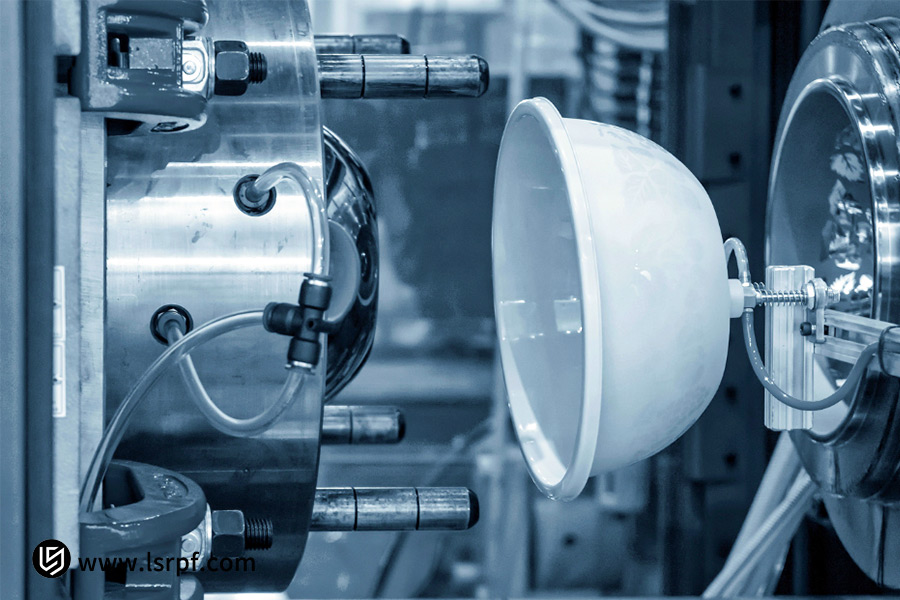

Как компании LS удалось быстро изготовить 50 высокоточных деталей экстерьера для клиента, создавшего умный дом?

На пороге запуска продукта быстрое производство партии высококачественных прототипов для проверки функциональности и демонстрации — распространённая проблема для многих инновационных компаний. Именно такая ситуация сложилась у одного из наших клиентов, занимающихся системами умного дома: им нужно было разработать 50 новых корпусов для пультов дистанционного управления к моменту запуска. Изготовление их традиционными методами стального формования потребовало бы сотни тысяч юаней и месяцев производственного времени. Именно здесь на помощь пришла технология литья из полиуретана .

1. Дилемма клиента:

Компания завершила разработку нового пульта дистанционного управления, но время до запуска было поджимающим. Им требовалось 50 корпусов , которые бы напоминали и ощущались как финальная версия, для демонстраций функций на месте, обзоров в СМИ и сбора отзывов пользователей. Однако производство литьевых форм непосредственно для стали было не только дорогим (обычно более 100 000 юаней), но и занимало месяц или два, что значительно превышало бюджет и сроки проекта.

2. Решение LS Precision Manufacturing:

Столкнувшись с неотложными потребностями клиента, команда LS быстро разработала эффективное и надежное решение:

- Создание высокоточной мастер-формы: изначально компания LS Precision использовала высокоточное оборудование с ЧПУ для создания металлической мастер-формы непосредственно на основе трехмерных данных заказчика, обеспечивая точность размеров и качество поверхности готовой детали.

- Оптимизация силиконовой формы: компания LS Precision использовала оптимальный материал для создания силиконовой формы. Материал сочетает в себе высокую прочность, длительный срок службы и хорошие характеристики копирования, точно воспроизводя каждую тонкую текстуру и детали кнопок на корпусе пульта дистанционного управления.

- Параллельное вакуумное литье: компания LS Precision использовала подготовленную силиконовую форму для вакуумного литья полиуретановой смолы. Благодаря подготовке нескольких комплектов форм и их параллельному производству мы значительно сократили производственный цикл каждой детали и добились быстрого тиражирования малыми партиями.

3. Результаты:

Компания LS Precision смогла поставить все 50 корпусов пультов дистанционного управления в течение недели. Детали имеют гладкую поверхность и приятную текстуру, практически идентичные готовой детали, отлитой под давлением, что полностью оправдывает высокие ожидания заказчика относительно презентации на презентации. Общая стоимость составляет всего лишь десятую часть от стоимости изготовления пресс-формы, что позволяет заказчикам сэкономить значительные средства и драгоценное время, а также успешно вывести новые продукты на рынок.

Вас также беспокоят стоимость и скорость изготовления прототипов при малых партиях? Обратитесь в LS Precision сегодня, чтобы получить решение для быстрого создания прототипа !

Выбор профессионального поставщика: чего еще следует ожидать, помимо производства пресс-форм?

Преимущество работы с настоящим поставщиком индивидуальных форм из смолы выходит далеко за рамки предоставления физической формы. Хороший поставщик предлагает комплексное техническое решение и беспроблемный опыт работы над проектом. В LS Precision мы воплощаем ваши идеи от эскиза до воплощения, обеспечивая эффективность и высокое качество каждого проекта литья из смолы. Работая с LS Precision, вы получаете следующие основные преимущества:

1. Упреждающее проектирование для технологичности (DFM):

Инженеры LS Precision также профессионально проверят ваши 3D-чертежи перед началом производства и помогут вам оптимизировать углы уклона, расположение линий разъема и возможные утяжины. Это позволяет избежать производственных рисков и оптимизировать конструкцию пресс-формы, экономя ваше время и деньги.

2. Правила отбора научных материалов:

Не все смолы подходят для вашего проекта. Опираясь на нашу обширную базу данных материалов и опыт применения , LS Precision рекомендует наиболее подходящую смолу для литья под ваши функциональные требования (например, прочность или жёсткость), предполагаемый объём производства и цену, чтобы характеристики пресс-формы полностью соответствовали требованиям вашего проекта.

3. Плавный процесс испытаний и производства:

Мы предлагаем комплексное решение от одного поставщика. После завершения изготовления формы мы можем провести испытания первого изделия и производственную валидацию собственными силами, а затем использовать эту же форму для литья полиуретана небольшими партиями . Это устраняет необходимость в координации с литейным производством, значительно сокращая весь цикл разработки до получения финального прототипа.

Выбирая LS Precision Manufacturing, вы получаете не только индивидуальную полимерную форму, но и производственного партнера, который заинтересован в вашем проекте и предоставляет комплексное техническое обслуживание.

Благодаря нашим комплексным решениям от проектирования до производства компания LS Precision выведет ваш проект по литью из смолы на рынок с минимальным риском и в кратчайшие сроки, что позволит вам выходить на рынок быстрее и многократно.

Часто задаваемые вопросы

1. Сколько деталей обычно можно изготовить с помощью пресс-формы LS Precision из смолы?

Это в первую очередь зависит от выбора материала для изготовления формовочной смолы. Например, форма из полиуретановой смолы высокой прочности обеспечит стабильное производство 200–300 и более изделий, в то время как форма для прототипирования из эпоксидной смолы более целесообразна для производства партий до 50 изделий. Наши инженеры внимательно изучат требования вашего проекта и предложат оптимальное решение, сочетающее в себе долговечность и экономичность для максимального использования.

2. Могу ли я использовать вашу форму для литья под давлением?

Крайне не рекомендуется. Высокая температура (обычно выше 200 °C) и высокое давление (обычно выше 50 тонн) типичной литьевой машины легко могут разрушить полимерные формы. Наши собственные полимерные формы разработаны для литья полиуретана под низким давлением. Они обеспечивают отличную и экономичную переходную платформу для испытаний мелкосерийного производства, валидации продукции и вывода её на рынок, предоставляя ценную информацию перед окончательным инвестированием в стальные формы.

3. Предоставляете ли вы полный комплекс услуг от изготовления формы до литья?

Фактически, наше главное преимущество заключается в том, что мы предлагаем комплексное решение «под ключ». LS Precision координирует весь процесс, включая первоначальное изготовление пресс-формы и проверку конструкции (DFM) вплоть до последующего производства мелкосерийного вакуумного литья . Это не только позволяет избежать потерь времени и административных расходов на многоэтапную коммуникацию, но и обеспечивает непрерывность качества от пресс-формы до готовой детали, предоставляя вам беспрепятственный доступ к готовым к использованию прецизионным деталям.

4. Как начать проект и получить расценки?

Процесс прост. Вы можете просто предоставить нам 3D-файл вашего изделия (например, в формате STP/IGS ) или физический образец, а также приблизительную оценку необходимого объёма производства. Наши квалифицированные специалисты быстро проведут проверку технологичности, подберут оптимальную технологию и альтернативные материалы, а также предоставят открытое подробное коммерческое предложение и график производства в течение 24 часов .

Краткое содержание

Эффективное производство полимерных форм — это передовое искусство, требующее материаловедения, точного проектирования и богатого опыта. Выбирая LS Precision Manufacturing, вы выбираете не просто продукт, но и надежность, эффективность и бесперебойность работы. LS Precision предлагает высочайший уровень профессионализма, избавляя вас от производственных неопределенностей, позволяя вам сосредоточиться на разработке продукта и расширении рынка, не отвлекаясь ни на что.

Вы можете предоставить нам информацию о вашей детали (3D-чертежи или образцы) уже сегодня . Свяжитесь с LS Precision , и наша команда предоставит вам бесплатный технический анализ и индивидуальные решения для воплощения ваших идей в кратчайшие сроки и с минимальными затратами! Загрузите свои чертежи прямо сейчас и получите мгновенное предложение на изготовление пресс-форм для литья пластика (цена на пресс-формы для литья пластика). Позвольте LS стать вашей надежной опорой в достижении максимальной точности пресс-форм для литья пластика!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Услуги LS. Мы не предоставляем никаких явных или подразумеваемых заверений или гарантий относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS. Ответственность за это несет покупатель . Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ, производстве изделий из листового металла, 3D-печати, литье под давлением, штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте технологию LS . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com