Uma escolha de processo inadequada pode dobrar seus custos.

Você projetou uma carcaça metálica perfeita: linhas suaves, estrutura delicada e funções completas. Os desenhos foram minuciosamente revisados e os detalhes refinados. No entanto, ao submeter o projeto ao fabricante com grandes expectativas, o orçamento recebido foi como um balde de água fria – muito acima do orçamento! Talvez até o dobro!

Onde está o problema?

Muito provavelmente, o problema não está no projeto em si, mas em uma escolha padrão aparentemente simples, porém crucial: você opta pela " usinagem CNC ", e seu projeto pode ser, na essência, uma peça típica de " chapa metálica ".

"Fabricação de chapas metálicas" e "usinagem CNC" - ambas as palavras representam " fabricação de metais ", o que soa como caminhos diferentes para o mesmo objetivo. Mas, por favor, entenda: são duas filosofias de fabricação completamente diferentes, seguindo lógicas subjacentes totalmente distintas .

A escolha errada não é apenas um desvio no processo. Significa desperdício de materiais, aumento exponencial da jornada de trabalho e uso inadequado de moldes, o que, em última análise, se traduz diretamente em diferenças de custo surpreendentes e ciclos de produção incontroláveis. Compreender as principais diferenças entre a fabricação de chapas metálicas e a usinagem CNC não é apenas uma discussão técnica no papel, mas o primeiro passo fundamental para controlar custos e otimizar os prazos de entrega nas fases iniciais do desenvolvimento do produto.

Fabricação de chapas metálicas versus usinagem CNC

| Características | Fabricação de chapas metálicas | Usinagem CNC |

|---|---|---|

| Princípios fundamentais | Deformação/conexão predominante: corte de chapa plana -> dobra/conformação -> conexão (soldagem, rebitagem, etc.). | A essência é "moldar" chapas finas. Método subtrativo predominante: cortar e remover material de peças sólidas (blocos, barras) para "esculpir" formas. |

| Peças mais adequadas | De paredes finas, ocas, tipo caixa: chassis, invólucros, suportes, painéis, dutos de ventilação, recipientes simples. | Estrutura sólida e complexa, características de alta precisão: moldes, dispositivos de fixação, peças de motor, radiadores complexos, engrenagens, buchas de precisão, peças com superfícies 3D complexas. |

| Principais vantagens | Custo (grandes lotes): A estampagem em matriz é extremamente eficiente. Utilização de material: Normalmente alta (corte plano). Prototipagem rápida: Corte e dobra a laser são processos rápidos. Leve: Paredes naturalmente finas. | Liberdade de design: Geometria praticamente ilimitada (cavidades profundas, curvas complexas, furos com formatos especiais, etc.). Precisão e qualidade de superfície ultra-elevadas: até o nível de mícron. Consistência do material: Toda a peça é feita de um único material sólido com desempenho uniforme. |

| Restrições principais | Complexidade geométrica: É difícil processar cavidades fechadas, superfícies com autointersecção e elementos sólidos espessos. Consistência da espessura da parede: Deve ser uniforme (determinada pela espessura inicial da chapa). Limitações de precisão: Erros cumulativos de flexão múltipla e deformação de soldagem afetam a precisão absoluta. | Custo (material e tempo): Grande desperdício de material (aparas); longo tempo de processamento para peças complexas. Peças de paredes finas deformam-se facilmente: as forças de corte podem fazer com que as paredes finas vibrem e se deformem, dificultando o processamento. Restrições de projeto: É necessário considerar a acessibilidade das ferramentas (como cavidades profundas e espaços estreitos). |

| Fatores de custo | Lote: Lotes pequenos (corte a laser/dobra); lotes grandes (os custos de estampagem do molde são diluídos). Complexidade das características: número de dobras, moldes especiais, volume de soldagem. | Volume de material: tamanho do bloco e custo do material. Tempo de processamento: complexidade, requisitos de precisão, acabamento superficial. Número de fixações: Fixações múltiplas aumentam o custo e a probabilidade de erros. |

| Espessura típica do material | Chapa fina: geralmente de 0,5 mm a 6 mm (comum em dobras). A estampagem pode ser ligeiramente mais espessa, mas ainda se enquadra na categoria de "chapa". | Sem restrições fixas: Em teoria, peças brutas muito espessas (dezenas de centímetros ou até metros) podem ser processadas, e paredes finas também podem ser processadas (mas com grande dificuldade). |

Este guia começará com os princípios básicos e comparará detalhadamente as diferenças entre os dois processos em termos de precisão, custo e velocidade. Por meio de casos reais e diretrizes de projeto, ele o ajudará a estabelecer uma estrutura clara para a tomada de decisões.

Eis o que você aprenderá:

- Os princípios básicos de funcionamento da usinagem de chapas metálicas e CNC: Análise aprofundada de como duas filosofias de fabricação completamente diferentes, " dobrar e moldar" e "entalhar e remover", podem realizar a fabricação de peças.

- Principais diferenças: Revele as diferenças decisivas e os cenários aplicáveis entre os dois em dimensões essenciais como precisão, custo, velocidade, liberdade geométrica e resistência do material.

- Guia de Otimização de Projeto para Engenheiros: Diretrizes de projeto elaboradas especialmente para chapas metálicas e usinagem CNC , ajudando você a evitar armadilhas e aproveitar as vantagens do processo para reduzir custos drasticamente.

- Estudo de Caso Prático de Otimização de Custos: Revele a verdadeira história de como reduzimos o custo de produção de uma carcaça de controlador industrial em 75% através da substituição do processo (metalização de chapas).

A inteligência da manufatura híbrida: Descubra como combinar habilmente as vantagens da chapa metálica e do CNC para alcançar um equilíbrio perfeito entre custo e precisão em uma única peça. - Perguntas e Respostas Rápidas de Especialistas (FAQ): Esclareça dúvidas (como "A chapa metálica é sempre mais barata?", "O que é processamento de chapa metálica?") e forneça aconselhamento especializado sobre a seleção de materiais.

Agora, vamos analisar mais detalhadamente esses dois processos elementares que caracterizam a fabricação atual e obter as informações necessárias para tomar a melhor decisão para o seu projeto.

Por que confiar neste guia? A filosofia de fabricação da LS

Na LS, lido com milhares de peças reais por dia. O que mais me impressionou foi ver tantas peças "bem projetadas", mas caras. A causa principal geralmente é muito simples: por exemplo, o projetista tinha o hábito de usar o comando "extrusão" no CAD e, pronto, uma peça que poderia ter sido simplesmente dobrada com chapa metálica se transformava em uma peça usinada cara e que consumia muito material. Essa capacidade de enxergar a desconexão entre "projeto e fabricação" é a essência da LS.

A singularidade da nossa experiência reside na abrangência de todo o processo: desde peças de precisão CNC para o setor aeroespacial com tolerâncias rigorosas até chassis de servidores em chapa metálica que exigem máxima relação custo-benefício, estamos profundamente envolvidos. É essa visão global que nos dá o poder da otimização para "transformar pedra em ouro".

Um exemplo típico: o cliente precisava usinar uma peça em uma máquina CNC de cinco eixos de alto custo. Não fizemos isso diretamente, mas nos perguntamos:

Será possível alcançar o mesmo resultado com uma combinação de processos menos complexa e mais barata? No fim, desmontamos a peça em vários componentes básicos de chapa metálica e os soldamos , economizando até 70% nos custos para os clientes, sem comprometer as funcionalidades!

Isto não é uma teoria, mas uma solução prática que verificamos repetidamente na oficina.

O valor deste guia reside nisto.

Não se trata de um livro teórico, mas sim do conhecimento prático adquirido pelos engenheiros da LS através de lições reais e experiências bem-sucedidas na produção de 10.000 peças por dia. Compreendemos plenamente o propósito original do projeto e temos uma noção mais precisa dos custos e da viabilidade de fabricação.

Acredite em mim, Gloria, minha experiência trabalhando na oficina da LS me diz: este manual pode ajudá-la a evitar custos desnecessários e a criar projetos sonoros realmente eficazes e econômicos. Ele demonstra nossa profunda compreensão e apreço pelo trabalho artesanal.

A fabricação de chapas metálicas vai muito além da simples "dobra". Trata-se de uma tecnologia sistemática de processamento de metais que dobra chapas relativamente finas de metal (como aço, alumínio, aço inoxidável, cobre, etc.) em peças ou produtos tridimensionais com funções e formatos especiais por meio de uma série de processos precisos. Sua natureza é voltada para a economia de material e a prototipagem rápida , sendo especialmente adequada para a produção em massa de componentes com estrutura relativamente simples.

Fabricação de chapas metálicas em detalhes: como funciona? Visão geral das etapas básicas do processamento de chapas metálicas.

| Passos | Equipamentos/tecnologia essenciais | Objetivo principal e funcionalidades |

|---|---|---|

| 1.Em branco | Corte a laser, corte a plasma, máquina de puncionamento | Separe com precisão a forma bidimensional desdobrada da peça de uma grande chapa de metal. |

| 2.Formando | Dobradeira de prensa | Transformar uma placa plana bidimensional em uma estrutura tridimensional por meio de curvatura de precisão (em forma de V, em forma de U, curvatura no ar, etc.). |

| 3. Conexão | Soldagem, rebitagem, aparafusamento | Montar e combinar partes complexas que não podem ser formadas por uma única folha, formando um todo. |

| 4. Pós-processamento | Retificação, pulverização, anodização, etc. | Melhorar a qualidade da superfície, a resistência à corrosão, a estética das peças ou atribuir-lhes funções específicas. |

1. Apagamento: O primeiro processo para uma separação correta.

Objetivo: Cortar de forma adequada e correta o diagrama bidimensional da peça desdobrada desejada (considerando a subsequente deformação por flexão) a partir de uma enorme placa de metal bruto .

Principais tecnologias e equipamentos:

- Corte a laser: Utiliza um feixe de laser concentrado de alta potência para fundir ou vaporizar o material. Possui altíssima precisão (até ±0,1 mm), linha de corte fina, zona afetada pelo calor mínima e é adequado para formas complexas e peças delicadas. Atualmente, é o principal método de corte de alta precisão.

- Corte a plasma: Utiliza um arco de plasma de alta temperatura e alta velocidade para fundir o metal e um fluxo de ar de alta velocidade para resfriá-lo rapidamente. A velocidade de corte é alta, sendo especialmente vantajosa para chapas médias e grossas (espessuras para as quais o corte a laser não é economicamente viável), porém a precisão e o acabamento geralmente são inferiores aos do corte a laser, com uma zona afetada pelo calor maior.

- Punção/estampagem: Corte da chapa utilizando uma matriz. Vantagens: Para um grande número de peças com contornos relativamente padronizados (grande quantidade de furos redondos, furos quadrados e formatos externos predefinidos), a produtividade é extremamente alta e uma única punção pode realizar diversas operações (punção, corte, estampagem superficial). Desvantagens: Moldes caros, baixa flexibilidade (longo tempo de troca de ferramentas) e não indicado para pequenos lotes de peças únicas ou contornos complexos.

Pontos principais:

A qualidade da borda e a precisão do corte influenciam diretamente a qualidade dos processos subsequentes (mais especificamente, a dobra de posicionamento) e do produto final. A escolha da tecnologia a ser utilizada deve levar em consideração o tipo de material, a espessura, a complexidade da peça, os requisitos de precisão, o lote e o custo de produção.

2. Formação: A arte de dar vida tridimensional

Objetivo: Deformar a chapa plana no formato tridimensional desejado por meio de deformação plástica. O processo mais básico e mais utilizado na conformação de chapas metálicas é a dobra.

Equipamento essencial: Prensa dobradeira

Processo essencial: Dobrar

Dobra em V : Técnica mais utilizada. A chapa é colocada na matriz inferior com um orifício em forma de V, e a matriz superior (ponta da lâmina) é pressionada para baixo na ranhura em V, dobrando a chapa ao longo da linha de dobra predeterminada. O ângulo de dobra é precisamente regulado pela profundidade de pressão da matriz superior.

Dobra em U: Utilize uma matriz inferior em forma de U e um punção correspondente para criar uma forma em U de uma só vez. Geralmente requer mais pressão.

Dobra no ar : A ponta da matriz superior não toca a chapa de cima para baixo, nem fica suspensa acima da chapa por uma folga finita. É a profundidade de prensagem que determina o ângulo final . Vantagens: Boa flexibilidade (um conjunto de matrizes pode dobrar em vários ângulos), menor pressão necessária e reversão mais fácil. É o método de dobra mais utilizado atualmente.

Dobra inferior/dobra por impressão: A matriz superior empurra a chapa completamente para dentro da ranhura em V inferior da matriz inferior, pressionando ainda mais o material, que sofre deformação plástica ou mesmo uma pequena extrusão dentro da cavidade da matriz. Vantagem: Alta precisão e baixo retorno elástico. Desvantagem: Requer uma máquina-ferramenta de maior tonelagem, causa maior desgaste na matriz e exige uma ranhura em V específica para cada ângulo/espessura.

Principais considerações

- Retorno elástico: Assim que a força de flexão é removida, o metal retorna elasticamente parte do ângulo original. Essa compensação deve ser feita adequadamente durante a programação e o projeto da matriz.

- Sequência de dobramento: Para componentes complexos com múltiplas dobras , a sequência de dobramento é extremamente crucial, devendo-se evitar interferências e garantir a precisão.

- Raio mínimo de curvatura: Depende do tipo de material, da espessura e das condições de tratamento térmico. Um raio muito pequeno resultará em alongamento excessivo e fissuras no material externo.

- Fator K/coeficiente de curvatura: Um fator significativo utilizado para determinar a localização da camada neutra no cálculo do comprimento desdobrado.

3. Conexão: Construindo um todo complexo

Finalidade: Sempre que os componentes forem tão complexos que não possam mais ser produzidos dobrando uma única chapa, ou precisem ser construídos com outros componentes, várias peças de chapa metálica ou peças de chapa metálica são regularmente conectadas a outras peças.

Principais tecnologias:

- Soldagem : (MIG, TIG, soldagem por pontos, soldagem a laser , etc.) O material é unido por metal fundido. Vantagens: Resistente e com boa vedação (soldagem consecutiva). Desvantagens: Pode sofrer deformação térmica, requer processamento posterior e o acabamento pode não ser esteticamente agradável.

- Rebitagem: A união é feita por meio da deformação mecânica dos rebites. Vantagens: Sem efeito térmico, aplicável à união de diversos materiais, alta confiabilidade. Desvantagens: Requer pré-furação, o que aumenta o peso das peças.

- Fixação por parafusos/parafusos: A conexão é feita com o auxílio de parafusos, porcas, parafusos autoatarraxantes, etc. Vantagens: Removível, fácil de montar, sem efeito térmico. Desvantagens: Requer pré-furação ou rosqueamento, e o ponto de conexão fica elevado.

- Encaixe/crimpagem: Utiliza a deformação elástica do próprio material da chapa ou uma estrutura especialmente projetada para criar uma junta sem fixadores. Geralmente usado em tampas de chassis, etc.

- Pontos a serem observados: A escolha do método de união deve levar em consideração as necessidades de resistência, vedação, aparência, possibilidade de desmontagem, eficiência de fabricação, custo e o impacto no material base (por exemplo, a distorção térmica devido à soldagem).

4. Pós-processamento: acabamento e proteção

Objetivo: Melhorar a funcionalidade, a vida útil e a estética do produto.

Processos comuns:

- Rebarbação/retificação: Remove arestas vivas e rebarbas resultantes de cortes e dobras para garantir segurança e facilidade de montagem.

- Esmerilhamento/polimento de solda: Lustre a área soldada para deixá-la impecável.

- Limpeza da superfície: Remover óleo, poeira e revestimento de óxido (ex.: jateamento de areia, decapagem).

- Pintura (Pintura/Revestimento em Pó): Aplique tinta líquida ou revestimento em pó eletrostático que, após a cura, forma um acabamento decorativo protetor. Anticorrosivo, disponível em diversas cores e texturas, o revestimento em pó é duradouro e ecológico.

- Galvanoplastia (niquelagem, cromagem, zincagem, etc.): utiliza o método de eletrólise para depositar uma camada metálica sobre a superfície, principalmente para proteção contra desgaste ou corrosão, ou para acabamento decorativo.

- Anodização: (para ligas de alumínio ) forma uma fina camada de óxido duro na superfície. Aumenta a resistência à corrosão, ao desgaste e o isolamento, além de permitir a aplicação de corantes para produzir cores vibrantes.

- Serigrafia/Marcação a laser: Adicione logotipos, texto e gráficos.

Explicação detalhada da usinagem CNC: a nova arte de "esculpir" com corte controlado.

"Embora a filosofia de 'moldagem' da chapa metálica por compressão e retenção da forma defina a geometria da peça final através do processo de remoção de material, a usinagem CNC é uma arte de 'escultura' cuja essência é a remoção de material de forma controlada."

É muito parecido com um escultor da era da informática que, gradualmente, remove a camada rígida de metal com comandos passo a passo e ferramentas de corte , produzindo, por fim, a forma complexa exigida pelo desenho.

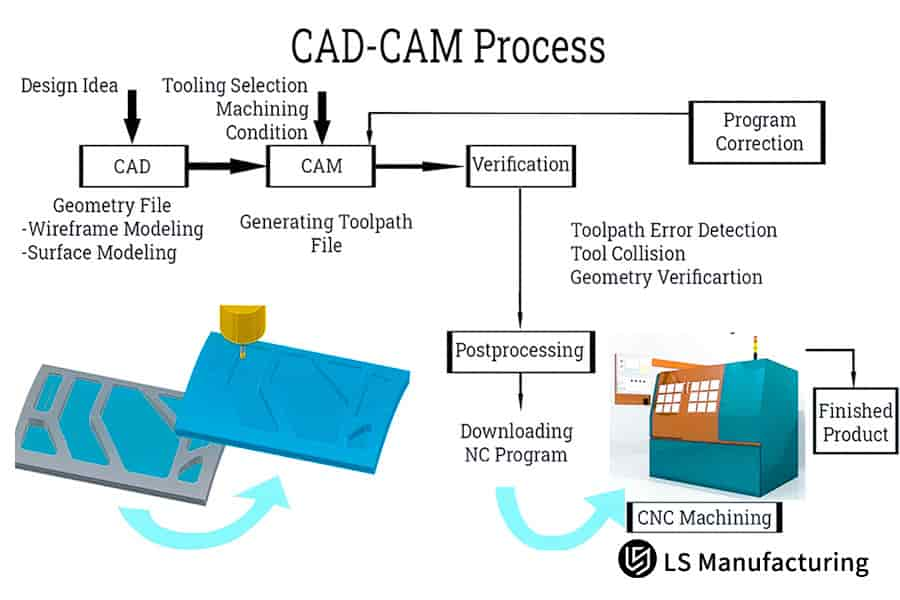

Antes de entrarmos nos detalhes, vamos dar uma olhada nas principais etapas e conteúdos da usinagem CNC, conforme a tabela a seguir:

| Fase central | Tarefas principais | Ferramenta/entrada principal | Resultado/objetivo principal |

|---|---|---|---|

| 1. Programação | Converter a intenção do projeto em instruções de máquina | Modelo CAD, software CAM | Código G (instruções de trajetória da ferramenta) |

| 2. Fixação | Assegure-se de que a peça bruta esteja estável e posicionada corretamente durante o processamento. | Tarugo de metal sólido (Billet), dispositivo de fixação, mesa de máquina-ferramenta | Peça a ser processada, firmemente fixada e posicionada com precisão. |

| 3. Corte | Remova com precisão o excesso de material de acordo com as instruções para formar o formato desejado. | Máquinas-ferramenta CNC (fresadoras/tornos), ferramentas rotativas de alta velocidade, fluidos de corte | Peças próximas da forma final (usinagem bruta/acabamento) |

| 4. Pós-processamento | Melhorar a qualidade da superfície e o desempenho das peças e realizar a verificação final. | Ferramentas de rebarbação, máquinas de jateamento de areia, tanques de anodização, equipamentos de medição | Peças acabadas que atendem aos requisitos de projeto (tamanho, superfície, função) |

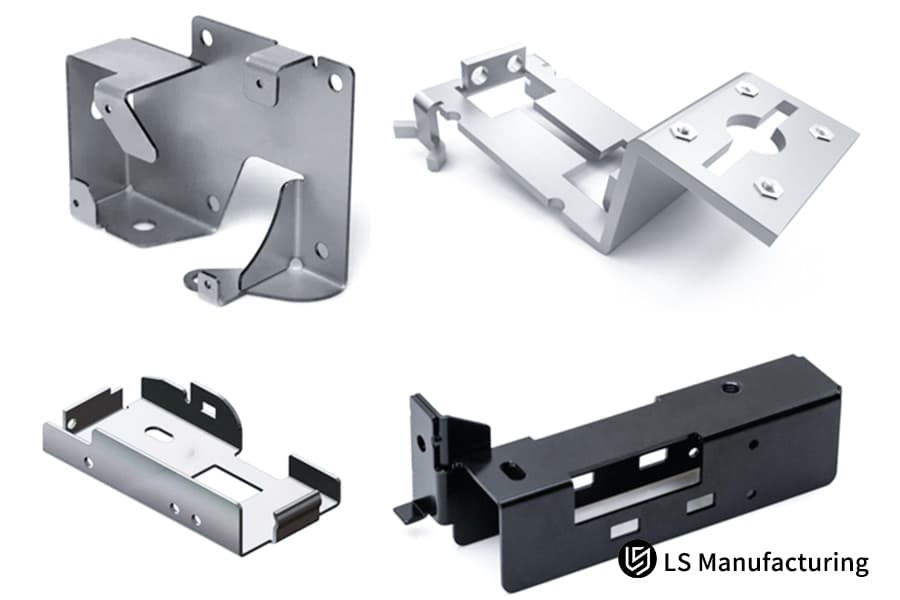

Figura 1: Componentes metálicos usinados e conformados sob medida para aplicações específicas, fabricados pela LS Manufacturing.

Programação: A Intérprete do Design Digital

Processo: É o ponto de partida e o cérebro de todo o processo de usinagem. Os engenheiros primeiro projetam ou obtêm um modelo 3D específico da peça em um software de desenho assistido por computador (CAD). Esse modelo é então interpretado em um software de manufatura assistida por computador (CAM). Trajetórias de ferramentas, condições de corte (velocidade, avanço, profundidade de corte), escolha da ferramenta, etc., são cuidadosamente planejadas e programadas pelos engenheiros com base nas propriedades do material, tolerâncias exigidas, acabamento superficial e capacidade da máquina-ferramenta. A principal função do software CAM é traduzir a geometria 3D complexa e as usinagens em uma série de instruções precisas — o código G — que as máquinas CNC podem usar para executar as operações.

Importância: A qualidade da programação afetará diretamente a eficiência, a precisão e a qualidade da peça final. Uma boa programação pode economizar trajetórias de ferramenta, eliminar deslocamentos desnecessários, evitar colisões, maximizar o aproveitamento do material e atingir as tolerâncias e os acabamentos superficiais projetados.

Fixação: Uma base sólida

Processo: O operador coloca a peça sólida de metal (por exemplo, um tarugo) em uma mesa ou placa de fixação de uma máquina CNC (que geralmente é uma fresadora ou torno). Isso requer o uso de dispositivos especiais (por exemplo, placas de fixação, morsas, grampos, gabaritos especiais, etc.) para manter o tarugo seguro e estável, evitando vibrações ou movimentos causados pelo impacto ou tensão das forças de corte em alta velocidade.

Pontos-chave: O posicionamento preciso e a fixação rígida são ambos importantes. Mesmo um ligeiro desalinhamento ou folga na fixação causará diretamente erros de usinagem ou até mesmo desperdício de peças. O sistema de fixação deve ser projetado especificamente para fornecer rigidez e permitir o acesso da ferramenta a todas as superfícies a serem usinadas.

Corte: "Escultura Digital de Precisão"

Processo: Este é o elo central da usinagem CNC. O sistema de controle da máquina-ferramenta lê e executa instruções em código G. O fuso gira a ferramenta selecionada (por exemplo, fresas de topo, brocas, ferramentas de torneamento, etc.) em alta velocidade.

Ao mesmo tempo, o servomotor da máquina-ferramenta aciona com precisão a ferramenta e/ou a mesa para se moverem ao longo dos eixos X, Y, Z e outros, seguindo a trajetória programada. A aresta afiada da ferramenta entra em contato com a peça metálica, cortando camada por camada, removendo continuamente o material indesejado. O fluido de corte é geralmente utilizado para expelir os cavacos, reduzir a temperatura da área de corte e lubrificar a ferramenta, prolongando sua vida útil e melhorando a qualidade da superfície.

Usinagem multieixos:

3 eixos: A forma mais básica, a ferramenta pode se mover em três eixos lineares, X, Y e Z. Adequada para usinagem de peças com formas relativamente simples e características principais localizadas na parte superior e nas laterais (como peças planas, cavidades simples).

4 eixos: Um eixo de rotação é adicionado à base de 3 eixos (geralmente girando em torno do eixo X ou Y, chamados de eixo A ou eixo B). Isso permite que a peça gire, possibilitando que a ferramenta processe a lateral e parte da superfície não vertical da peça, reduzindo o número de fixações (como na usinagem de ranhuras com formatos especiais e inscrições em cilindros).

5 eixos : Dois eixos de rotação são adicionados aos 3 eixos lineares (X, Y, Z) (os mais comuns são o eixo A em torno do eixo X e o eixo B em torno do eixo Y, ou o eixo C em torno do eixo Z mais um eixo de oscilação). A ferramenta pode se aproximar da superfície da peça de qualquer direção, e superfícies curvas extremamente complexas, cavidades profundas e rebaixos (como impulsores, cabeçotes de cilindros de motores e cavidades de moldes de precisão) podem ser processados em uma única fixação, melhorando significativamente a capacidade de processamento e a precisão de peças complexas.

Figura 2: Diagrama do processo de orçamentação para a produção de componentes usinados especializados pela LS Manufacturing.

Pós-processamento: acabamento e garantia de qualidade

Processo: As peças após o corte (geralmente chamadas de "peças usinadas") normalmente não são os produtos finais. Elas podem apresentar rebarbas afiadas, marcas de ferramentas específicas ou exigir propriedades de superfície e proteção específicas.

Operações comuns:

- Rebarbação: Remover manual ou automaticamente as rebarbas afiadas geradas pelas arestas de corte para garantir a segurança e a montagem subsequente.

- Jateamento/polimento: Melhora o acabamento da superfície e obtém um efeito fosco ou brilhante uniforme.

- Anodização (principalmente para peças de alumínio): Forma uma película de óxido dura e resistente à corrosão na superfície, podendo ser tingida para melhorar a estética e a resistência ao desgaste. Outros tratamentos de superfície incluem galvanoplastia, pintura eletrostática, etc.

- Medição e Inspeção: Utilizando ferramentas como paquímetros, micrômetros, medidores de altura, máquinas de medição por coordenadas (MMCs), etc., verificamos rigorosamente as dimensões críticas, as tolerâncias geométricas (como planicidade, circularidade e posição) e a rugosidade superficial das peças para garantir que estejam em total conformidade com os desenhos de projeto e as especificações técnicas. Esta é a etapa final do controle de qualidade.

Qual a diferença entre fabricação de chapas metálicas e usinagem CNC?

Agora que entendemos como ambos os processos funcionam, vamos compará-los diretamente nas dimensões que mais interessam aos engenheiros.

| Dimensão de comparação | Fabricação de chapas metálicas | Usinagem CNC | Comentários de especialistas |

|---|---|---|---|

| tolerância de precisão | Geralmente, a precisão é de ±0,2 mm ou superior. Significativamente afetada por fatores como o recuo do material, o desgaste do molde, a deformação da soldagem, etc., a alta precisão exige ferramentas complexas ou processamento secundário. | Geralmente ±0,025 mm ou superior (nível micrométrico). O equipamento possui alta precisão e pode realizar usinagem de precisão estável em características complexas. | "Ajuste preciso de rolamentos, montagem de precisão, requisitos complexos de tolerância de superfície? O CNC é uma escolha confiável. Chapas metálicas exigem processos adicionais para garantir a precisão." |

| Estrutura de custos | Baixo custo de matéria-prima e alta taxa de utilização de material (menos desperdício). Peça única/lote pequeno: Alto custo de molde/ferramentas, alto custo unitário após amortização. Lote grande: O custo do molde é diluído e o custo unitário é muito competitivo. | Alto custo da matéria-prima (peça inteira), baixa taxa de utilização do material (desperdício de cavacos). Peça única/lote pequeno: Custo inicial relativamente baixo (a programação é suficiente), sem necessidade de molde. Lote grande: O custo aumenta linearmente com o tempo de processamento e há falta de economias de escala. | "Protótipo/pequeno lote? A usinagem CNC é mais flexível e econômica. Grande lote de peças simples? Os custos com chapas metálicas são exorbitantes. Peças complexas em grandes lotes exigem uma avaliação abrangente." |

| Velocidade de produção (prazo de entrega) | Peças simples (como placas planas, dobras simples): Extremamente rápido (minutos), especialmente quando existem moldes pré-fabricados. Peças complexas/soldagem e montagem necessárias: Muitos processos (corte, punção, dobra, soldagem, acabamento superficial), e o tempo total do ciclo é significativamente maior. | O tempo de processamento costuma ser mais longo (horas ou até dias por peça). Formas 3D complexas, cavidades profundas e detalhes finos aumentam significativamente o tempo de processamento. Equipamentos multieixos podem melhorar a eficiência, mas ainda são mais lentos do que o processamento de chapas metálicas simples. | "Mil suportes simples? A chapa metálica pode ser feita em um dia. Uma caixa/invólucro complexo? A usinagem CNC pode levar vários dias. Os requisitos de velocidade são a principal consideração!" |

| Graus de liberdade geométricos | Limitado. Baseia-se principalmente em contorno 2D + dobra/conformação + soldagem/conexão. É difícil criar superfícies complexas, cavidades profundas, cavidades fechadas ou detalhes 3D finos integrados. | Altíssima precisão. Quase qualquer forma 3D imaginável pode ser criada, incluindo superfícies complexas, cavidades profundas, estruturas ocas, texturas finas e peças integradas (sem pontos de conexão). | "Projetar como origami ou montar? Chapas metálicas são viáveis. Projetar como escultura ou com estrutura interna complexa? CNC é a única solução." |

| Resistência e características do material | Ocorre encruamento nos cantos, o que pode melhorar a resistência local, mas também pode introduzir tensões residuais. Os pontos de soldagem/conexão são potenciais pontos fracos, afetando a resistência geral e a vedação. A espessura do material é relativamente uniforme. | As peças são processadas a partir de um único bloco de material, mantendo a estrutura cristalina original e uniforme, bem como as propriedades (resistência, tenacidade, condutividade térmica, etc.) do material. Apresentam boa integridade, sem áreas de conexão frágeis, sendo adequadas para aplicações que exigem alta integridade. | "Alto nível de estresse, alta fadiga, alta vedação ou requisitos rigorosos de integridade? Peças moldadas em peça única por CNC geralmente são mais confiáveis. Chapas metálicas precisam ser manuseadas com cuidado nos pontos de conexão." |

| Cenários de aplicação típicos | Chassis, gabinetes, suportes, invólucros, dutos de ventilação, coberturas de chapa metálica, peças estruturais simples. | Peças de precisão, moldes, dispositivos de fixação, peças de motor/transmissão, invólucros complexos, peças para dispositivos médicos, protótipos, obras de arte. | "A função determina a forma, e a forma determina o processo. Esclarecer os requisitos essenciais das peças é o primeiro passo na escolha de um processo!" |

Comentários de especialistas:

- A usinagem CNC é a melhor escolha para precisão: A usinagem CNC é a primeira opção quando existem requisitos rígidos de tolerâncias em nível micrométrico e correspondência de precisão complexa.

- A relação custo-benefício depende do tamanho do lote:

- Produção em pequena escala/protótipo: a usinagem CNC inicia rapidamente, não tem custos com moldes e geralmente é mais econômica.

- Grandes lotes de peças simples: A chapa metálica apresenta uma enorme vantagem de custo devido à sua altíssima taxa de aproveitamento do material e à rapidez de estampagem/dobra.

- Produção de grandes lotes de peças complexas: É necessário um cálculo de custos detalhado (tempo de processamento CNC versus múltiplos processos em chapa metálica + custos de moldes).

- A demanda por velocidade determina o resultado:

- Peças maciças e simples: a velocidade de estampagem de chapas metálicas é incomparável.

- Para peças únicas complexas ou pequenos lotes: a usinagem CNC é relativamente rápida (comparada à espera pela abertura do molde), mas o processamento em si é demorado.

- A complexidade geométrica é o divisor de águas: formas 3D complexas, cavidades profundas e estruturas integradas são o domínio absoluto do CNC; a chapa metálica é boa em geometrias "expansíveis" compostas de planos e dobras.

- Considerações sobre integridade estrutural: a moldagem CNC em peça única proporciona uma proteção mais confiável para componentes estruturais críticos com altos requisitos de resistência geral, vida útil à fadiga e vedação à prova de vazamentos; a chapa metálica exige atenção especial ao projeto e à qualidade dos pontos de conexão.

- Comece pela demanda: O cerne da seleção do processo reside sempre nos requisitos funcionais, requisitos de desempenho (precisão/resistência), complexidade geométrica, orçamento e quantidade de peças. Esta tabela fornece a base fundamental para a tomada de decisões acertadas nessas dimensões.

Esta tabela destaca claramente as diferenças essenciais e as respectivas vantagens dos dois processos em diversas dimensões fundamentais que mais preocupam os engenheiros (custo, velocidade, precisão, capacidade, resistência), e é complementada por comentários de especialistas para indicar as principais considerações para a seleção.

Análise de Caso Prático: Uma Jornada para a Otimização de Custos em uma Caixa de Controlador Industrial

Contexto e necessidades do cliente: Uma empresa líder em automação projetou um novo controlador PLC industrial que exigia proteção robusta. O plano original era usar uma peça inteira de liga de alumínio 6061 (usinagem CNC) para fabricar a carcaça e solicitou um orçamento à LS.

Desafio inicial: De acordo com o projeto do cliente (usinagem de uma peça inteira de alumínio), estimamos o custo da usinagem CNC em US$ 180 por peça. Embora atendesse aos requisitos, percebemos que essa não era a solução mais econômica.

Criação de valor proativa da LS: Com nossa vasta experiência em processos de fabricação de metais, contatamos o cliente proativamente para discutir a otimização do projeto. Fizemos uma sugestão fundamental: transformar o projeto de "usinagem CNC completa" para soluções de "processamento de chapas metálicas".

Elemento central da nova solução: Selecionar chapa de liga de alumínio 5052 com 3 mm de espessura.

Processo de fabricação: Corte a laser para estampagem de precisão → conformação por dobra de precisão → reforço por soldagem de peças-chave → retificação de solda, quando necessário.

Conquistas e valor: O cliente aceitou com satisfação nossa proposta de chapa metálica. O orçamento da solução otimizada foi de apenas US$ 45 por peça.

Principais benefícios: Redução de custos de 75%! Economias significativas foram alcançadas, garantindo a resistência, o nível de proteção e a funcionalidade necessários do produto.

Proposta de valor da LS: Este caso demonstra claramente as principais vantagens da LS: Não somos apenas seu executor de fabricação confiável, mas também seu consultor de processos de fabricação e parceiro de otimização de custos. Utilizamos ativamente nosso conhecimento profissional para revisar o projeto (Design para Manufatura, DFM) e encontrar caminhos de processo mais eficientes e econômicos (como substituir o CNC por chapa metálica neste caso), proporcionando, em última análise, vantagens competitivas reais aos clientes.

Ao escolher a LS , você obtém não apenas um fornecedor, mas também um parceiro estratégico comprometido em utilizar seu conhecimento especializado em fabricação para reduzir custos e aumentar a eficiência de forma ativa. Estamos ansiosos para aplicar essa mesma perspectiva profissional e agregar valor ao seu próximo projeto!

Figura 3: Peças usinadas sob medida por CNC em exibição para serviços online da LS Manufacturing.

Perguntas frequentes - Perguntas e respostas rápidas sobre chapas metálicas e usinagem

1. A usinagem em chapa metálica é sempre mais barata do que a usinagem CNC?

Não necessariamente. Chapas metálicas costumam ser mais baratas quando têm paredes finas (<6 mm), estrutura simples e podem ser estampadas/dobradas devido ao alto aproveitamento do material e à rápida velocidade de produção. No entanto, peças usinadas por CNC podem ser mais econômicas quando se trata de formas tridimensionais complexas, materiais espessos (>10 mm) ou cavidades de alta precisão. O custo final depende da complexidade do projeto, do tamanho do lote, da espessura do material e dos requisitos de tolerância, e precisa ser avaliado caso a caso.

2. O que é "usinagem de chapas metálicas"? Esse termo é problemático?

"Usinagem de chapas metálicas" é um termo comum na indústria que se refere a processos de conformação a frio, como corte, puncionamento, dobra e soldagem de chapas metálicas (geralmente de 0,5 a 6 mm de espessura). Embora "usinagem" inclua amplamente o CNC, refere-se especificamente ao processo de deformação plástica de chapas, que é essencialmente diferente do processamento mecânico (corte para remoção de material). Embora o termo não seja absolutamente rigoroso, ele permite distinguir com precisão a usinagem de processos como fundição, forjamento ou usinagem.

3. Como escolho o material certo para o meu projeto?

Primeiramente, esclareça os requisitos funcionais: escolha aço de alta resistência (como o aço carbono prensado a frio) para suportar cargas, aço inoxidável (304/316) ou alumínio (5052) para resistência à corrosão e alumínio (6061) ou liga de magnésio para leveza. Em segundo lugar, analise o processo: dobras complexas exigem materiais com boa ductilidade (evite alumínio duro) e, para soldagem, prefira aço de baixo carbono/aço inoxidável. Por fim, avalie o custo e o impacto ambiental: utilize aço laminado a frio para peças comuns e aço galvanizado para peças externas, equilibrando orçamento e requisitos de durabilidade.

Resumo

A principal diferença entre a fabricação de chapas metálicas e a usinagem CNC reside em seus principais objetivos e formatos: a fabricação de chapas metálicas concentra-se no corte, dobra, estampagem, união e outras operações em chapas metálicas. Seu foco principal é produzir, de forma eficiente, peças de paredes finas, com formato de caixa ou casca, por meio de deformação; enquanto a usinagem CNC (principalmente fresamento e torneamento ) utiliza ferramentas rotativas para cortar e remover materiais sólidos (metal, plástico, etc.), sendo eficaz na fabricação de peças tridimensionais com formas complexas, detalhes de precisão e alta exatidão dimensional. Embora as duas técnicas sejam frequentemente utilizadas em conjunto, são processos essencialmente complementares. A escolha depende das características geométricas, da espessura do material e dos requisitos de produção das peças desejadas – a chapa metálica é preferida para estruturas de paredes finas, enquanto peças tridimensionais complexas de precisão requerem usinagem CNC.

Ainda está em dúvida se suas peças devem ser usinadas em chapa metálica ou por CNC? Não fique mais na dúvida. Na LS, contamos com equipamentos de ponta e engenheiros experientes para ambos os processos. Envie seu arquivo CAD agora mesmo e nossa plataforma online não só fornecerá orçamentos instantâneos para usinagem CNC , como também nossos engenheiros avaliarão proativamente a possibilidade de utilizar processos de usinagem em chapa metálica para encontrar a solução de fabricação mais econômica e eficiente para você!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .