A fresagem CNC para fabricação personalizada é a mais versátil entre as opções listadas acima; no entanto, os possíveis problemas que podem surgir durante a produção são as restrições de orçamento e tempo, que podem se estender além do necessário devido à indisponibilidade imediata para a produção. Além disso, os projetos podem apresentar complexidades.

Isso resulta da divergência entre projeto e produção. Na produção personalizada e na usinagem CNC , existe a possibilidade de o profissional de projeto desconhecer o processo necessário na produção personalizada. Ele não conseguirá compreender as nuances da produção personalizada, como, por exemplo, a acessibilidade das ferramentas, as dificuldades de configuração ou as operações secundárias. Portanto, o processo de revisão típico não contemplará as informações necessárias para a otimização.

Fabricação personalizada de máquinas de fresagem CNC: o guia de referência completo

| Categoria | Consideração fundamental | Impacto do Design/Processo | Fator Custo e Tempo |

Projeto da peça | Complexidade Geométrica | Bolsões profundos, paredes finas e cantos internos afiados aumentam a dificuldade. | Alto ( mais configurações, ferramentas especiais ) |

Tolerâncias | Tolerâncias mais precisas na fresagem CNC significam velocidades de usinagem mais baixas e maior número de inspeções. | Alto custo aumenta exponencialmente | |

Padronização de recursos | Utilizando tamanhos de furos padrão, os raios das ferramentas reduzem a necessidade de construir ferramentas especiais. | Reduz (diminui ferramentas/preparação) | |

Material | Usinabilidade | Alumínio: fácil de usinar, aço inoxidável: difícil ; o alumínio possui propriedades de usinabilidade superiores em comparação ao aço inoxidável. | Afeta diretamente o tempo de ciclo e o custo da ferramenta. |

Formulário de estoque | Peças brutas com formato próximo ao final reduzem o desperdício; economia com peças brutas padrão. | Custo do material e tempo de desbaste | |

Planejamento de Processos | Estratégia de configuração | Projetos com configuração única minimizam erros, enquanto projetos complexos exigem várias configurações. | Alto (tempo de fixação e alinhamento) |

Otimização de trajetória de ferramenta | O percurso de ferramenta otimizado reduz o tempo de corte no ar. | Importante ( economiza tempo da máquina ) | |

Fornecedor | Capacidade Técnica | Compatibilizar as necessidades das peças (ex.: 5 eixos ) com os equipamentos e a experiência da oficina. | Fundamental para a viabilidade e a qualidade. |

Feedback DFM | Contribuições iniciais para modificações de design visando uma produção mais fácil e barata. | Reduz custos e evita retrabalho. |

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

É verdade que existe uma vasta literatura sobre fresagem CNC , mas poucas foram escritas por pessoas que atuam diretamente nessa área. Este manual não se originou em um ambiente imaculado, mas sim no próprio mundo, na própria oficina, onde a precisão é a palavra-chave indispensável. Esse tipo de compreensão se desenvolveu na luta contra as ligas resistentes, as geometrias complexas e a própria filosofia da perfeição.

A chave para o sucesso da nossa empresa reside na implementação eficaz dos nossos processos. Ao longo da última década, conseguimos entregar mais de 50.000 peças personalizadas usinadas por CNC. Mais importante ainda, cada uma dessas peças, seja um componente de um equipamento médico utilizado para salvar vidas ou um fixador aeroespacial submetido a considerável tensão, proporcionou-nos uma experiência prática de aprendizagem. As diretrizes da ASTM International foram rigorosamente seguidas.

O conhecimento atual é o conhecimento que aplicamos em nossas operações diárias de fabricação. Sabemos o que precisamos saber, as taxas de avanço e velocidades que funcionam bem ao trabalhar com o aço inoxidável 316L, bem como os procedimentos que devem ser seguidos para garantir um acabamento perfeito, conforme exigido pela Associação Nacional de Acabamento de Superfícies (NASF) .

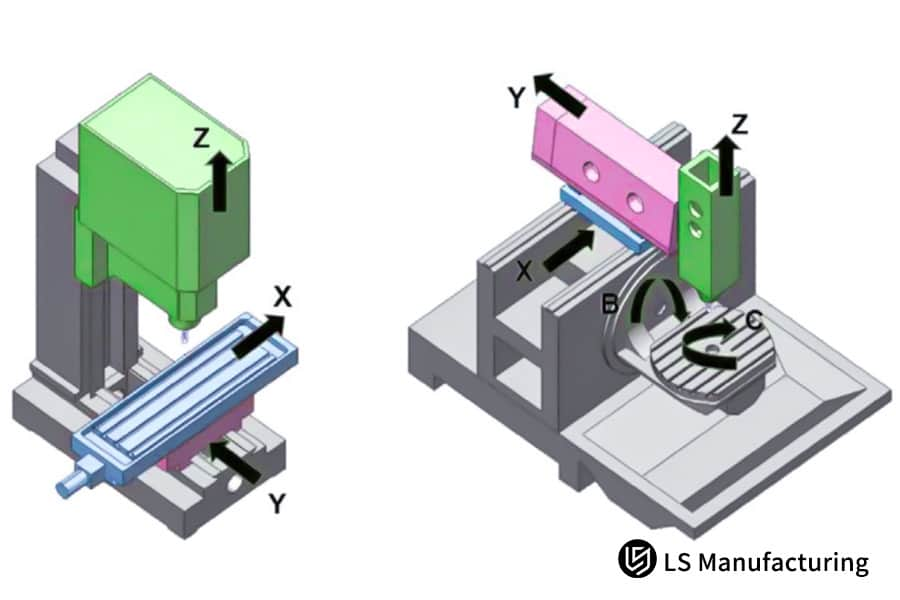

Figura 1: Projeto de peças para fresagem CNC multieixos explicado pela LSManufacturing

Quais fatores de projeto têm o maior impacto nos custos de fresagem CNC?

A compreensão dos fatores que influenciam os custos de usinagem CNC é o segredo para implementar com sucesso grandes reduções de preço. Embora o preço final seja um valor único, ele é a soma de diversas variáveis que interagem entre si. Uma análise adequada dos custos de usinagem é a chave para entender onde as maiores reduções podem ser feitas, não na linha de produção, mas nos estágios iniciais do projeto, muito antes da primeira ferramenta de corte tocar o metal. Os principais fatores que impulsionam os custos no controle de custos de fabricação são:

- Tempo de ciclo (utilização da máquina): Este é frequentemente o componente de custo mais significativo. Cada minuto que uma peça passa na máquina gera custos. Fatores que aumentam o tempo de ciclo incluem contornos 3D complexos, remoção excessiva de material e tolerâncias desnecessariamente apertadas que exigem passes de usinagem mais lentos e precisos.

- Geometria e Complexidade da Peça: Em qualquer caso, a complexidade é uma área onde as considerações de custo também são certamente um fator. Seriam necessárias máquinas complexas com requisitos de tempo mais longos ao lidar com geometrias que envolvem cavidades profundas com raios de canto agudos, paredes que podem vibrar e geometrias dentro dessas cavidades que exigiriam extensão em profundidade.

- Seleção de Materiais e Desperdício: Como mencionado anteriormente, além do custo envolvido na seleção do material a ser utilizado, outro custo afetado pela escolha do material é o custo de usinagem. Por exemplo, o uso de um material robusto como o titânio implica em cortes mais intensos, resultando em ciclos de usinagem mais longos. Além disso, em vez de o material ser utilizado para usinar 80% do material a partir de um bloco sólido, ele seria desperdiçado no projeto de uma peça que exigiria a usinagem de 80% de um material com formato próximo ao final.

- Tolerâncias e Acabamentos de Superfície: As tolerâncias que excedem o valor funcionalmente exigido aumentam o custo em quase metade. Isso ocorre porque, em vez de uma tolerância de ±0,1 mm , ela precisa ser de ±0,025 mm , o que custa dez vezes mais. Além disso, se uma superfície que não precisa de polimento tiver que ser polida ou retificada, o processo levará muito mais tempo.

Em resumo, o controle eficaz dos custos de fabricação começa com um projeto inteligente. Ao focar no projeto para a fabricação, você influencia diretamente os principais fatores de custo da usinagem CNC . Uma análise de custos de usinagem bem executada, que considera o tempo de ciclo, a complexidade e as especificações desde o início, é a ferramenta mais poderosa para projetar peças usinadas em CNC que sejam de alta qualidade e com custo-benefício.

Como alcançar o melhor equilíbrio entre custo e desempenho através da seleção de materiais?

Para um equilíbrio ideal entre custo e desempenho em processos de usinagem CNC , o processo deve começar com a otimização inteligente da seleção de materiais . Nem sempre é possível escolher o material que possui as melhores propriedades; deve-se escolher o material que melhor se adequa ao desempenho da função exigida, de forma otimizada, para alcançar o menor custo possível para o projeto.

| Tipo de material | Considerações sobre custos | Nota sobre usinabilidade e desempenho |

| Alumínio (ex.: 6061) | Redução de custos com materiais e usinagem. Excelente para soluções econômicas em materiais . | Alta usinabilidade, boa relação resistência/peso . Amplamente utilizado para protótipos e invólucros. |

| Plásticos (ex.: Delrin, PEEK) | O custo do material varia; geralmente, o custo de usinagem é menor. | Fácil de usinar; propriedades funcionais (ex.: resistência química, baixo atrito) determinam a seleção. |

| Aços macios e aços para ferramentas | Custo moderado do material; custo de usinagem superior ao do alumínio. | Boa resistência ; utilizado em moldes, dispositivos de fixação e peças industriais. Equilíbrio entre durabilidade e custo. |

| Aços inoxidáveis (ex.: 304, 316) | Alto custo devido à natureza do material e aos elevados custos de usinagem. | A resistência à corrosão é fundamental . Materiais mais abrasivos levam a um desgaste mais rápido da ferramenta e a ciclos de produção mais longos. |

| Titânio e Inconel | Alto custo de material e usinagem. | Utilizado para máxima resistência/peso ou temperaturas extremas. Difícil de usinar, exigindo processos especializados. |

Em conclusão, o projeto mais eficaz de peças para fresagem CNC considera a viabilidade de fabricação desde o início. Ao colaborar com seu parceiro de fabricação durante a fase de projeto, você pode avaliar alternativas — como usar um aço pré-endurecido em vez de tratar termicamente um aço mais macio — para identificar as soluções de materiais mais econômicas que ofereçam o desempenho necessário, alcançando o equilíbrio ideal entre custo e desempenho .

Figura 2: Principais princípios de design para componentes personalizados e econômicos usinados por CNC pela LS Manufacturing

Que tipo de projeto estrutural pode reduzir efetivamente o tempo de processamento?

Na realidade, projetos estruturais otimizados em nível estratégico representam uma das maneiras mais eficazes de alcançar o objetivo de reduzir o tempo de usinagem e o custo de produção. Nesse contexto, o papel dos engenheiros no projeto de componentes considerando a fabricabilidade visa reduzir qualquer complexidade, resultando em soluções de usinagem eficientes .

| Estratégia de design | Exemplo de implementação | Impacto na usinagem |

| Geometria Fácil | Elimine todas as superfícies curvas, convertendo-as em superfícies planas sempre que possível. | Trajetórias e código de ferramentas multieixos simplificados. |

| Recursos de padronização | Utilize valores genéricos para diâmetros de furos, raios de cantos e tamanhos de rosca. | Reduz as alterações nas ferramentas e as potenciais fontes de erro. |

| Prevenir a formação de cáries profundas e estreitas | Ajuste o tamanho dos bolsos para que sejam proporcionais ao tamanho e às capacidades das ferramentas . | Eliminar a necessidade de utilizar ferramentas de alcance e a lentidão associada. |

| Projetos de fixação instáveis | Utilize superfícies paralelas e saliências. | Fácil de montar, fácil de instalar e depois cortar em alta velocidade, e sem vibração durante o corte. |

| Eliminar paredes finas e regiões altas | Reforce seções finas ou projete como conjuntos separados. | Previne vibrações , reduz a necessidade de passes de acabamento leves e melhora a precisão. |

A otimização do projeto estrutural, com ênfase na simplicidade e na padronização, é a base para soluções de usinagem eficientes . Pode-se argumentar que essa abordagem proativa garante que cada aspecto do seu projeto de fresagem CNC personalizada não apenas atenda a um objetivo específico, mas também tenha valor intrínseco em termos de rapidez e custo-benefício.

Como o projeto de tolerâncias afeta os custos e a qualidade da usinagem?

A otimização do projeto de tolerâncias é crucial para o controle de qualidade e custos na manufatura. Embora a usinagem de precisão seja de suma importância, cada etapa subsequente apresenta um custo muito elevado. Ao buscar o equilíbrio entre precisão e custo, é necessário determinar onde a precisão é especificada funcionalmente, onde é especificada convencionalmente e onde é exigida funcionalmente. O impacto de uma estratégia adequada de definição de tolerâncias pode ser profundo, tanto em termos de qualidade quanto de custo.

Custo exponencial de níveis de tolerância mais elevados

O custo não será o mesmo se o nível de tolerância for de ±0,025 mm ou ±0,1 mm . Haverá um custo exponencial se os níveis de tolerância forem pequenos, pois as máquinas funcionarão em velocidades mais baixas com o uso de equipamentos especializados e até mesmo medições por CMM ( Máquina de Medição por Coordenadas).

Processo de usinagem e tempo de ciclo

Nesse cenário, os operadores de máquinas podem se encontrar em uma situação na qual, de acordo com o limite de tolerância, precisam confiar em condições de usinagem seguras para atender aos requisitos especificados sem qualquer variação. Os efeitos, nesse caso, considerando o tempo de ciclo do produto usinado resultante, são significativos e resultam em custos adicionais, conforme observado abaixo. É bastante paradoxal notar que, além de contribuir para esse aumento de custos, a porcentagem de refugo também aumenta devido às variações dentro do limite de aceitabilidade restrito.

A função prevalece sobre a forma.

Uma definição de tolerância razoável também deve levar em consideração a função que a peça desempenha. Áreas de contato crítico exigem tolerâncias rigorosas, enquanto áreas que requerem dimensões apenas por razões estéticas e não funcionais podem utilizar tolerâncias padrão, o que, na prática , reduz os custos de usinagem CNC .

Em conclusão, uma abordagem inteligente para a otimização do projeto de tolerâncias não se trata de minimizar a precisão, mas sim de aplicá-la estrategicamente. Ao realizar uma análise funcional para definir uma configuração de tolerância razoável para cada característica, os fabricantes podem alcançar o equilíbrio necessário entre precisão e custo , garantindo o desempenho da peça e, ao mesmo tempo, trabalhando ativamente para reduzir os custos de usinagem CNC e otimizar a produção.

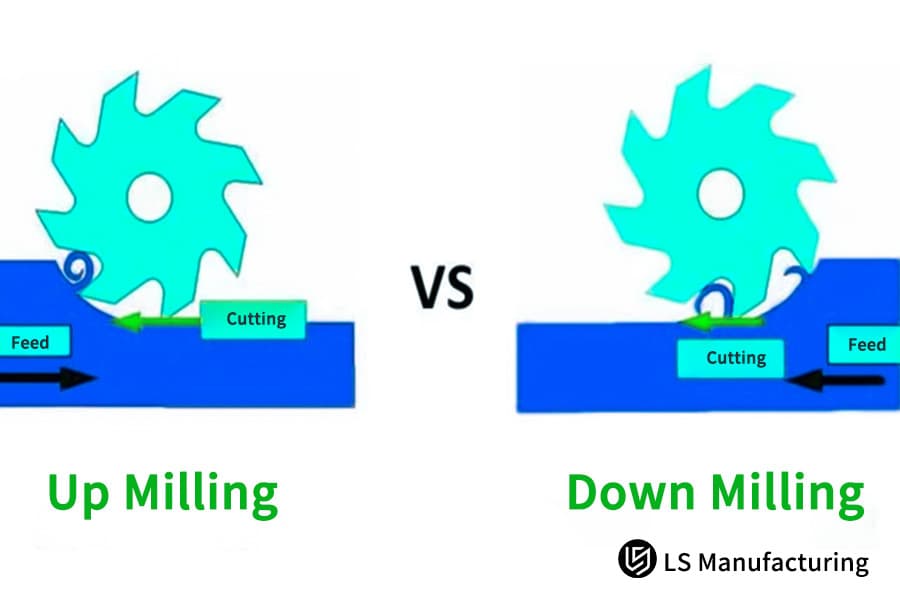

Figura 3: Comparação entre fresamento convencional e fresamento concordante em métodos de produção CNC pela LS Manufacturing

Como reduzir os custos de fabricação por meio de um projeto padronizado?

Implementar a padronização de projetos é uma estratégia poderosa, porém frequentemente negligenciada, para a redução de custos . No contexto da fresagem CNC para fabricação personalizada , a padronização não limita a criatividade, mas sim otimiza a produção, eliminando variações desnecessárias. O princípio fundamental é maximizar a reutilização de elementos de fabricação comprovadamente eficientes. As vantagens da padronização, tanto em termos de custo quanto de confiabilidade, são significativas:

Menor tempo de preparação e custo de ferramentas

Haveria uma ampla padronização em um número muito menor de modelos de ferramentas, baseados nos tamanhos dos furos, raios de canto e tipos de roscas na oficina, que se enquadrariam nas categorias definidas acima. Isso reduziria consideravelmente o tempo de preparação das ferramentas, já que este é um dos fatores mais importantes que impedem o andamento de um trabalho. Também seria possível comprar ferramentas de qualidade em grandes quantidades.

Maior confiabilidade do processo e qualidade

A utilização de parâmetros padrão significa que os operadores de máquinas podem contar com velocidades, avanços e desempenho de processo padronizados. O conhecimento adquirido no caso permite que o processo esteja mais próximo da eliminação de erros relacionados à programação. Dessa forma, a confiabilidade e a qualidade dos produtos fabricados ficam garantidas.

Simplificação do Inventário e das Aquisições

Essa padronização, por sua vez, continua até a etapa de inventário de matérias-primas, ou seja, a simplificação das matérias-primas em termos de dimensões de barras e chapas para a aquisição simplificada de componentes padronizados, como parafusos, pinos guia, etc.

Minimizar o tempo de lançamento de novos projetos no mercado

Os componentes convencionais dos conjuntos de peças na biblioteca facilitam o projeto por parte do projetista. Isso é possível graças ao projeto do componente utilizando blocos de construção que já foram testados. Esse procedimento de projeto reduz o tempo gasto nessa etapa de produção de protótipos, devido a um projeto adequado das peças baseado no conhecimento de seu processamento.

A padronização do projeto é uma das estratégias de redução de custos que pode ser combinada com instalações de usinagem CNC para garantir a eficiência. O conceito é que, em vez de promover a diversidade, as vantagens da padronização , que incluem fabricação rápida, economia de custos, precisão e, em última análise, uma empresa de manufatura ágil, podem ser alcançadas.

Como a escolha do tratamento de superfície afeta o custo total?

Tomar decisões sobre a seleção do acabamento superficial é uma etapa fundamental para alcançar um projeto de fresagem CNC com boa relação custo-benefício . Essas decisões são importantes, pois impactam diretamente a resistência, a estética e a funcionalidade da peça. No entanto, elas acarretam custos elevados. Uma estratégia eficaz de otimização de custos nessas escolhas envolve garantir que o nível de desempenho necessário para a peça seja compatível com seu ambiente, em vez de selecionar o design mais resistente, a menos que sua funcionalidade seja imprescindível. Essas decisões são tomadas por meio de uma comparação criteriosa dos processos de tratamento, considerando diversos fatores:

Custo de processamento versus nível de desempenho

Embora processos especializados como jateamento com microesferas e anodização geral sejam relativamente menos dispendiosos, eles se mostram bastante eficazes, considerando que cumprem sua função de fornecer camadas protetoras e acabamentos polidos para produtos de baixo desempenho. Métodos de processamento de nível intermediário têm custo mediano, porém são mais duráveis e resistentes. Métodos de processamento altamente especializados, como niquelagem química e revestimento com PTFE , são muito caros.

Geometria da peça e requisitos de pré-usinagem

Nos processos de galvanoplastia, raios de canto específicos podem ser necessários para evitar a formação de poças de revestimento e garantir uma espessura uniforme da camada superficial. Os requisitos de processamento podem incluir a fabricação de máscaras e os valores da microestrutura da superfície, ambos medidos pela rugosidade superficial Ra .

Consequências do prazo de entrega e do tamanho dos lotes

Existem certas operações de produção que exigem um longo prazo de entrega, e também pode ser viável terceirizar a fabricação de alguns componentes para fornecedores externos, o que aumentaria o prazo de entrega em alguns dias. O alto custo da pintura pode ser padronizado, tornando a anodização comparativamente mais barata.

Requisitos funcionais orientam a seleção.

A escolha do material deve ser orientada pelas especificações funcionais. É necessária condutividade elétrica? Nessa circunstância específica, a anodização não seria viável. Há alguma resistência a certos materiais químicos? É necessário um material com menor atrito superficial? Essas questões devem preceder a especificação excessiva, identificando assim o projeto de fresagem CNC mais adequado ou com melhor custo-benefício .

Não seria um exagero afirmar que as técnicas de seleção de acabamento superficial , juntamente com uma estratégia eficaz, são parte integrante da otimização de custos . A análise de necessidades relacionada às técnicas de acabamento superficial permite evitar gastos desnecessários, o que contribui para garantir que o resultado final maximize o valor de sua utilização.

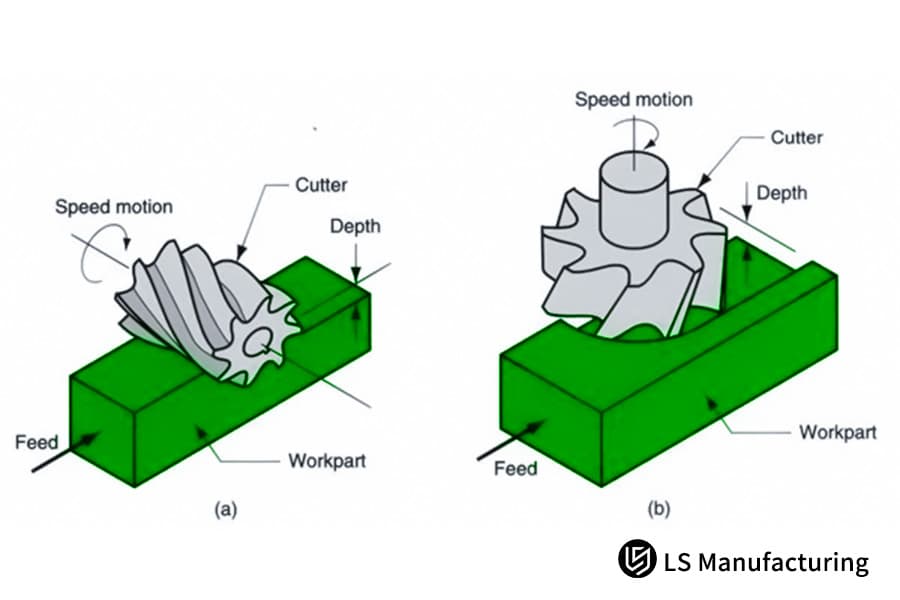

Figura 4: Compreendendo os processos de fresagem CNC para a produção econômica de peças pela LS Manufacturing

Como realizar uma análise de fabricabilidade durante a fase de projeto?

Uma análise completa de fabricabilidade é a ação preventiva mais eficaz para garantir um processo de produção eficiente e bem-sucedido. Um exame minucioso da implementação do projeto, realizado bem antes de sua implementação, é fundamental para eliminar problemas antes que ocorram alterações dispendiosas no projeto ou atrasos na linha de produção. Portanto, é essencial para reduzir os custos de fresagem CNC . Uma inspeção sistemática de DFM (Design for Manufacturing) geralmente se concentra em diversas áreas críticas de avaliação de riscos do projeto :

- Acessibilidade das ferramentas e viabilidade das características: Isso envolve verificar se todos os cantos internos, cavidades e rebaixos podem ser alcançados por ferramentas de corte padrão. Características como ranhuras profundas e estreitas ou furos com uma alta relação comprimento/diâmetro podem exigir ferramentas especiais ou ângulos de usinagem impossíveis, aumentando drasticamente o custo e a complexidade.

- Projeto para Fixação Estável: A análise avalia se a geometria da peça permite uma fixação segura e repetível durante a usinagem. Projetos sem faces paralelas adequadas ou pontos de montagem podem exigir dispositivos de fixação personalizados dispendiosos, aumentar o tempo de preparação ou apresentar risco de movimentação da peça, levando ao descarte.

- Adequação do Material e da Geometria: Esta verificação avalia se o material e o projeto escolhidos são compatíveis. Ela identifica problemas potenciais, como paredes excessivamente finas que podem vibrar ou distorcer, seções desnecessariamente espessas que desperdiçam material e tempo de usinagem, ou cantos internos vivos que criam concentradores de tensão e exigem ferramentas menores e menos robustas.

- Racionalização de Tolerâncias e Acabamentos Superficiais: Investigar todas as tolerâncias e acabamentos superficiais especificados é essencial na análise de fabricabilidade . Isso deve ser feito para questionar as dimensões especificadas que, embora funcionalmente definidas, sejam excessivamente restritas, visto que representam custos significativos. Além disso, busca-se adequar os acabamentos superficiais especificados aos requisitos, em vez de incorrer em custos exorbitantes com o único objetivo de obter um acabamento superficial estético.

Em resumo, a inspeção DFM (Design for Manufacturing) em seu processo de projeto pode ser considerada uma abordagem muito proativa e altamente positiva. Sua avaliação de riscos de projeto pode transformar qualquer barreira no processo de fabricação em uma oportunidade otimizada, e seu produto final é inovador, altamente funcional, econômico de fabricar e produzir com custos de fresagem CNC significativamente reduzidos .

LS Manufacturing, Indústria de Peças Automotivas: Otimização do Design Leve dos Suportes do Motor

No caso de sucesso da LS Manufacturing , a engenharia integrada é um estudo de caso que exemplifica um método pelo qual a engenharia consegue enfrentar os principais desafios apresentados pela indústria automobilística. Entre esses desafios, um deles surgiu com um fornecedor de peças de nível 1 para automóveis, que solicitou uma transformação radical na otimização de peças automotivas , especificamente de uma peça do motor.

Desafio do Cliente

O processo de fabricação tradicional do suporte de montagem do motor atual, e também o utilizado no veículo do cliente, envolvia usinagem de aço. Nesse caso, a abordagem era superdimensionada, pois o produto final seria mais pesado; isso representava uma desvantagem para o motor em termos de eficiência do veículo. Além disso, era um processo dispendioso, visto que o aço é bastante caro.

Solução de fabricação LS

Iniciamos uma análise completa dos processos de design e fabricação de materiais leves . Substituímos o material por uma liga de alumínio de maior resistência, a partir da qual partimos. Em seguida, com uma ferramenta chamada otimização topológica, redistribuimos o material para uma forma mais otimizada e eficiente, removendo material de regiões não críticas. Finalmente, conseguimos usinar essa forma complexa de maneira mais rápida.

Resultados e valor

Diante disso, os resultados obtidos neste projeto foram excelentes. Isso se deve ao fato de o componente final ter uma redução de 25% no peso, impactando positivamente a economia de combustível. Mais importante ainda, ao incorporar a redução de material, o design da peça e técnicas de usinagem com melhor custo-benefício , foi possível alcançar uma redução de 30% no custo de fabricação.

Isso demonstra que é possível criar valor com uma abordagem sistêmica , de modo que a combinação de conceitos de redução de peso, processos e conhecimento de materiais resultará em desempenho, custo e sustentabilidade excepcionais dos componentes. Portanto, o caso de sucesso da LS Manufacturing proporciona à empresa uma vantagem competitiva.

Precisa de uma análise DFM detalhada e um orçamento para seus componentes? Clique aqui e compartilhe sua necessidade!

Como colaborar com fabricantes para obter a melhor relação custo-benefício?

A verdadeira otimização da relação custo-benefício começa com a colaboração estratégica do fabricante . Ao estabelecer uma parceria com seu fornecedor de usinagem durante a fase inicial de projeto, você pode aproveitar a experiência prática de fabricação dele antes que qualquer modelo seja finalizado. Esse engajamento proativo desbloqueia um valor significativo e é uma das dicas de projeto de fresamento CNC mais impactantes. O valor da participação antecipada do seu parceiro de fabricação é entregue por meio de diversos canais principais:

- Feedback proativo de DFM (Design para Manufaturabilidade): Engenheiros com experiência direta em usinagem podem identificar imediatamente características difíceis, lentas ou caras de produzir. Eles podem sugerir pequenas alterações geométricas não críticas — como ajustar a espessura da parede ou o raio do canto — que simplificam drasticamente a usinagem sem afetar a funcionalidade.

- Fornecimento alternativo de materiais e processos: Um parceiro colaborativo pode sugerir materiais mais facilmente disponíveis ou com melhor custo-benefício que atendam às suas especificações. Ele também pode aconselhar sobre se uma peça seria mais econômica como uma única peça fresada por CNC ou como um conjunto de componentes mais simples , equilibrando o custo de usinagem com a mão de obra de montagem.

- Integração de estratégias de ferramentas e dispositivos de fixação: A primeira apresentação oferece ao fornecedor a oportunidade de formular uma estratégia sobre a melhor forma de implementar uma solução de ferramentas e dispositivos de fixação . Isso pode variar desde o projeto de dispositivos de fixação com foco na redução de setups até o desenvolvimento de estratégias de troca que incluam um posicionador de abas para posicionar o item de forma a facilitar o trabalho.

- Previsão de custos e análise de riscos eficazes: Como será possível criar um projeto viável para fabricação desde o início, o fabricante estará em condições de oferecer uma previsão de custos eficaz. Isso permitirá uma compreensão orçamentária eficiente desde o estágio inicial e certamente proporcionará economia em comparação com mudanças dispendiosas em um estágio posterior.

Para otimizar a relação custo-benefício , é essencial que seus fabricantes de máquinas CNC sejam tratados mais como co-engenheiros do que como meros fornecedores. O valor que eles podem agregar ao seu projeto por meio da participação desde o início valoriza sua filosofia de design, de modo que seu projeto seja fundamentado em uma plataforma de fabricação desde as primeiras concepções. A co-engenharia é a dica final para o projeto de fresamento CNC visando a fabricação.

Perguntas frequentes

1. Em que medida a otimização do projeto pode ajudar a reduzir custos, se é que pode?

Considerando a complexidade do projeto e o grau de otimização de custos disponível, uma economia de custos entre 20% e 40% pode ser alcançada por meio de uma otimização de projeto adequada.

2. A otimização do projeto afetará o desempenho do produto?

É claro que a otimização profissional do design é definitivamente uma melhoria apropriada, mantendo a funcionalidade. Realizaremos verificações rigorosas para garantir que não haja nenhum impacto na funcionalidade.

3. A otimização do projeto é necessária na produção de pequenos lotes?

A otimização do projeto é válida para qualquer número de lotes. Em situações com um número reduzido de lotes, a otimização do projeto resultará em redução de custos.

4. Como você abordaria o processo de realização de uma análise de ROI como parte da otimização do projeto?

Em nosso relatório, também incluímos uma análise de custo-benefício , na qual qualquer investimento necessário na área de otimização e o retorno sobre o investimento serão determinados de forma a auxiliar na tomada de decisões.

5. De que materiais eu precisaria para realizar o processo de otimização do projeto?

É necessário fornecer os seguintes documentos: modelos 3D, plantas 2D e especificações técnicas. Isso nos permitirá realizar uma análise completa de viabilidade de fabricação.

6. Como posso determinar a viabilidade da solução otimizada?

Além disso, a correção da nossa técnica de otimização também é verificada com diversas técnicas, como cálculo de CAE, prototipagem rápida e, finalmente, produção do protótipo.

7. Existe algum treinamento disponível sobre o tema de otimização de projetos?

Oferecemos treinamento personalizado em otimização de projetos para nossos parceiros, ajudando suas equipes a aprimorarem suas capacidades de projeto e alcançarem melhoria contínua.

8. De que forma a proteção da propriedade intelectual é alcançada no método de otimização?

Cumprimos rigorosos acordos de confidencialidade. A propriedade intelectual das nossas soluções de otimização pertence a você. Portanto, sua vantagem competitiva está garantida.

Resumo

Por meio de esforços colaborativos na otimização do projeto e na fabricação, é possível reduzir o custo de produção, bem como aumentar a qualidade dos itens fabricados. Graças ao amplo conhecimento que a organização possui no setor específico e a seus funcionários especializados, a empresa oferece soluções completas aos clientes, desde a consulta inicial até a fabricação.

Ligue ou entre em contato conosco hoje mesmo para receber um relatório gratuito de Design para Manufatura elaborado por nossos projetistas especializados da LS Manufacturing. Deixe-nos ajudá-lo a analisar e otimizar seus projetos sob a perspectiva de custos relacionados à sua fabricação.

Elimine os gargalos e nós realizamos a usinagem CNC de precisão para você, entregando resultados rápidos, estáveis e confiáveis. Clique para saber como nossas soluções de usinagem podem ajudar a aumentar sua eficiência.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D, moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .