I servizi di lavorazione meccanica di precisione affrontano problemi critici nella produzione di filettature, come la rottura del maschio, la variabilità della qualità e l'inefficienza . Il metodo tradizionale di scelta degli utensili aumenta la variabilità della durata dell'utensile del 300% e la variabilità dei costi di lavorazione di almeno il 25% . I servizi di lavorazione meccanica di precisione affrontano problemi critici nella produzione di filettature, la rottura del maschio, la variabilità della qualità e l'inefficienza .

Questo approccio rende possibili soluzioni basate sui dati e sulla scienza del tapping Sviluppato utilizzando un compendio di oltre 2.000 situazioni di filettatura raccolte da LS Manufacturing , questo semplifica la configurazione del kit di utensili con materiali e dati di taglio, con l'obiettivo di massimizzare l'efficienza di lavorazione del 30% e ridurre al minimo i costi di attrezzaggio del 40% .

Maschi filettati: Guida di riferimento rapido per l'ottimizzazione di costi e prestazioni

| Sezione | Punti chiave |

| Nozioni di base e tipologie | Descrizione dei maschi e del loro utilizzo. Tipi di maschi : maschi a mano, maschi a macchina, maschi per tubi, maschi a rullare. |

| Criteri di selezione | Fattori: materiale, specifiche del foro, tipi di filettatura , finitura desiderata, compatibilità della macchina. |

| Rivestimenti e materiali | Opzioni comuni: HSS, carburo . Rivestimenti: TiN, TiCN, TiAlN per durata/velocità. |

| Suggerimenti per le prestazioni | Velocità/avanzamento corretti, lubrificazione, impostazione corretta, maschiatura a becco per materiali difficili da tagliare. |

| Ottimizzazione dei costi | Installazione del rubinetto giusto, manutenzione preventiva, dosaggio, partnership con i fornitori. |

| Risoluzione dei problemi | Guide per problemi comuni : rotture, filettature scadenti, usura, vibrazioni. |

Questa guida tecnica è ricca di preziose informazioni sulla selezione, l'applicazione e la cura delle attrezzature per la maschiatura . La nostra azienda offre ai nostri stimati clienti un valido supporto su questioni urgenti come la prevenzione della rottura degli utensili e l'estensione della loro durata, in particolare per quanto riguarda procedure di foratura relativamente convenienti.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Parlando di servizi di lavorazione meccanica di precisione e, in particolare, della produzione di maschi per filettare , il livello di conoscenza da noi acquisito deriva dalla pratica. Abbiamo già risolto i compiti più essenziali nell'industria aerospaziale, medica e automobilistica. Ogni conoscenza esposta nel manuale si basa sulla pratica.

La nostra metodologia si occupa di requisiti rigorosi, come quelli dell'ASTM International e dell'Aluminium Association (AAC) , mentre faremo la migliore scelta possibile per quanto riguarda il materiale del maschio e i parametri di taglio, al fine di ottenere le migliori prestazioni possibili e la massima precisione possibile.

Per non parlare della garanzia di qualità e convenienza, che vi aiuterà a ottenere il massimo dalla lavorazione di precisione. Grazie alle nostre competenze specialistiche e alle migliori pratiche del settore, utilizziamo questa guida per fornirvi strategie per una maschiatura efficace delle filettature, garantendovi risultati ottimali anche all'interno della garanzia.

Figura 1: Selezione dei maschi filettati giusti per lavorazioni di precisione da parte di LS Manufacturing

In che modo i servizi di lavorazione meccanica di precisione possono migliorare l'efficienza e la qualità della filettatura?

La scelta non scientifica dell'utensile porta quindi alla rottura dell'utensile, all'usura al momento sbagliato e a variazioni nella qualità della filettatura. Una maschiatura conveniente richiede una tecnica di scelta dell'utensile predittiva e scientifica in una produzione altamente diversificata. Questo può essere ottenuto tramite il processo in quattro fasi:

- Domare i materiali gommosi con una geometria ottimizzata: materiali come l'acciaio inossidabile 316 hanno la proprietà di incrudirsi, rendendo i trucioli lunghi e fibrosi. In questo caso, sfruttiamo i vantaggi del design dei maschi con finitura TiCN . Ciò consente una velocità di taglio stabile di 15-20 m/min , mantenendo le prestazioni del maschio e prevenendo guasti catastrofici dell'utensile.

- Mitigazione dell'abrasione nelle leghe fragili: la polvere prodotta è altamente abrasiva. La ghisa grigia ci fornisce una polvere molto abrasiva. I nostri maschi sono maschi a scanalature diritte e presentano una finitura ossidata. Ciò migliora l'evacuazione della polvere. La finitura ossidata migliora la resistenza all'usura perché protegge dall'usura causata dalla polvere grazie alla sua durezza. L'usura è controllata a 10-15 m/min .

- Prevenzione dell'adesione nelle applicazioni su materiali non ferrosi: le leghe di alluminio tendono a gripparsi. Questo dà origine a superfici con finitura scadente e filettature grossolane. Ciò richiede l'utilizzo di maschi a punta o a spirale con finitura TiN . Per questo tipo di maschi, l'asportazione del truciolo avviene prima della punta. Ciò consente di eseguire la lavorazione con macchine ad alta velocità, con velocità comprese tra 30 e 50 metri/minuto .

- Implementazione di un database di selezione proprietario: traduciamo questa logica specifica per ogni materiale in una procedura operativa standard affidabile. Il nostro database di selezione proprietario correla la qualità del materiale, la durezza e le condizioni del foro con specifiche utensile convalidate per eliminare ogni incertezza e garantire prestazioni di maschiatura ripetibili su più turni. La maschiatura è uno dei pilastri fondamentali per fornire servizi di lavorazione di precisione affidabili.

È la documentazione ingegneristica replicabile nella selezione dei maschi, non i dati di catalogo generali, a mostrare esattamente come le sfide produttive specifiche e costose possano essere risolte attraverso una selezione mirata di utensili e parametri. Questa profondità tecnica praticabile caratterizza i servizi di lavorazione di precisione di livello esperto.

Come selezionare il tipo di maschio più adatto in base al materiale del pezzo da lavorare?

Il raggiungimento della massima durata dell'utensile e dell'efficienza dei costi nelle operazioni di filettatura dipende dalla scelta ottimale del maschio filettato . Tuttavia, la sfida principale nella scelta dei maschi filettati risiede nell'allineare le loro caratteristiche alle difficoltà di lavorabilità intrinseche del materiale del pezzo. Questo rapporto presenta una base di selezione per i maschi filettati, supportata dall'analisi dei dati.

| Materiale del pezzo in lavorazione | Sfida di lavorazione primaria | Tipo di filettatura consigliato | Parametro chiave | Risultato documentato |

| Acciaio temprato e rinvenuto (HRC 30-35) | Elevata usura abrasiva | Acciaio rapido in polvere (HSS-PM) | Angolo di spoglia 8°-10° | Durata aumentata a 800 buchi (da 200) |

| Acciaio inossidabile austenitico (304/316) | Incrudimento, adesione dei trucioli | Acciaio rapido al cobalto (HSS-E) | Angolo dell'elica di 35° | Evacuazione affidabile dei trucioli ottenuta |

| Superlega a base di nichel (Inconel 718) | Alta resistenza alla temperatura | Maschio in metallo duro integrale | Velocità di taglio 5-8 m/min | Abilitata la produzione di thread stabili |

La scelta dei maschi per filettare dovrebbe essere basata su un approccio analitico. Innanzitutto, analizzate il problema di lavorazione principale del materiale. In base ai risultati, potete selezionare i tipi di maschi per filettare più adatti alle vostre esigenze dalla tabella sottostante. Questo approccio sistematico garantirà la selezione ottimale del maschio per filettare .

Un'analisi comparativa di diversi maschi per filettatura in specifici scenari di lavorazione?

In base alle applicazioni di lavorazione, possono esistere diverse tipologie di maschi per filettare , ognuna con caratteristiche fondamentali per una corretta produzione. Tra gli obiettivi principali della ricerca vi è un confronto misurabile tra le diverse tipologie di utensili per la maschiatura CNC nella loro forma ottimale e la relazione che può esistere tra la forma geometrica e i risultati.

| Tipo di filettatura | Scenario applicativo ottimale | Attributo chiave delle prestazioni | Beneficio quantificato |

| Maschio a spirale (elica 15°-45°) | Maschiatura di fori ciechi | Evacuazione superiore dei trucioli | Efficienza di rimozione dei trucioli aumentata dell'80 % |

| Punta a spirale (punta) | Maschiatura passante | Efficiente espulsione dei trucioli | Efficienza di elaborazione migliorata del 50% |

| Maschi per rullatura (filettatura a rulli) | Materiali duttili | Processo senza trucioli, incrudimento | Resistenza del filo aumentata del 30% |

| Maschio a spirale (esempio M6x1) | Foro cieco generale | Durata dell'utensile nell'acciaio | Durata di 3000 fori (rispetto ai 1200 per il flauto dritto) |

Per ottimizzare le prestazioni della maschiatura , definire innanzitutto il tipo di foro (cieco/passante) e il materiale. Per i fori ciechi, selezionare un maschio con scanalatura elicoidale; per i fori passanti, un maschio con imbocco elicoidale. Per i materiali duttili che richiedono filettature ad alta resistenza, utilizzare un maschio rullatore. Questa selezione specifica per l'applicazione, convalidata dai dati sopra riportati, è essenziale per ottenere risultati superiori nelle operazioni di maschiatura CNC di alto valore.

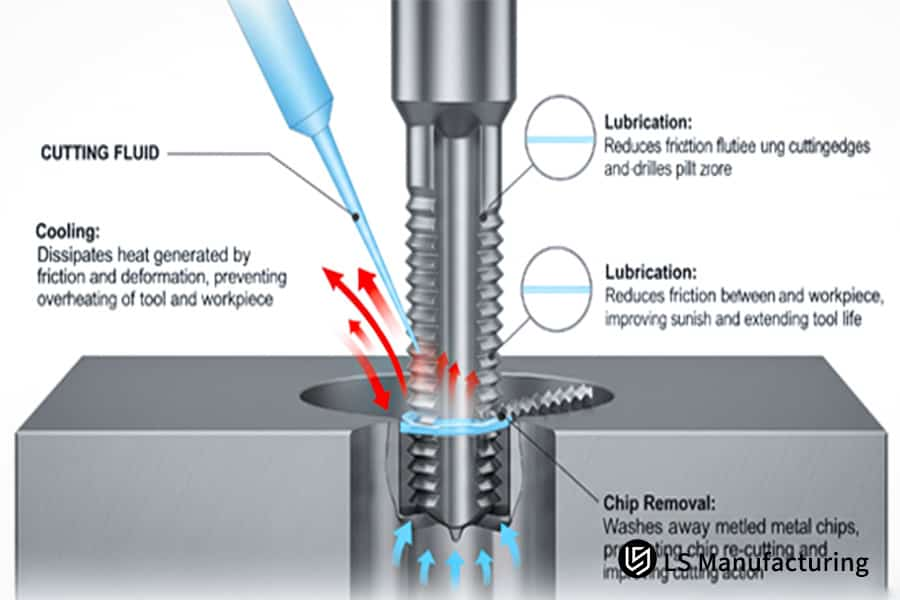

Figura 2: Ruoli chiave del refrigerante nei processi efficaci di maschiatura di LS Manufacturing

Come ottenere una maschiatura conveniente senza compromettere la qualità della lavorazione?

Ciò significa che una maschiatura realmente conveniente non si ottiene né utilizzando utensili più economici né con un processo meno prevedibile: invece di adottare utensili meno costosi come soluzione per una maschiatura conveniente, è necessario un processo prevedibile con un processo di maschiatura stabile e un risultato prevedibile. Ciò implica l'avvio del processo di eliminazione delle variabili incontrollate:

Ottimizzazione dell'avanzamento per ridurre lo stress dell'utensile

Un avanzamento eccessivo provoca un taglio eccessivo, mentre un avanzamento insufficiente provoca un processo ad alto attrito, che genera calore elevato. Quanto sopra si ottiene nei seguenti modi: Preimpostando la velocità di avanzamento al 95% del passo del filetto, ad esempio 1,19 mm di filetto quando si utilizza M8x1,25 . Questo innesto controllato migliora direttamente le prestazioni del maschio e crea filettature pulite e a profilo pieno in modo uniforme.

Implementazione di una lubrificazione minima precisa

Una delle difficoltà più importanti nel processo di maschiatura è la difficoltà del refrigerante di raggiungere la zona di taglio in caso di fori profondi o ciechi. Ciò può causare uno shock termico e un'usura adesiva. Il sistema MQL mirato con la giusta quantità di lubrificante, compresa tra 50 e 100 ml/ora, riduce il valore di attrito all'interfaccia truciolo-utensile creando una micropellicola media, con conseguente tagliente di riporto medio con una durata prevista per l'utensile, essenziale per una maschiatura conveniente .

Monitoraggio proattivo per eliminare guasti imprevisti

La rottura del maschio può causare costosi tempi di fermo macchina, spreco di materiale e potenziali difetti del prodotto quando si verifica improvvisamente. Integriamo anche elementi di monitoraggio in grado di misurare il carico del mandrino e la coppia in tempo reale. Con un livello predeterminato per il confronto, è possibile anche fornire un segnale di allarme precoce per l'usura o l'allineamento dell'utensile. È possibile evitare tempi di fermo macchina imprevisti, così come scarti di materiale dovuti a difetti di processo.

Questo documento offre una strategia di progettazione con l'obiettivo di abbandonare il processo di sostituzione degli utensili, che il settore stava attuando in modo reattivo, per passare ora alla gestione basata sui dati. Il documento include diversi approcci per migliorare le prestazioni dei maschi per filettare , che rappresentano la chiave per rendere la maschiatura conveniente per le aziende che forniscono servizi di lavorazione meccanica di precisione .

Come ottimizzare i parametri del processo di filettatura nella lavorazione CNC per migliorarne l'efficienza?

Parametri inappropriati nella maschiatura per il processo CNC causano una bassa velocità di processo, una ridotta durata dell'utensile o una combinazione di entrambi, oltre a una scarsa qualità della filettatura. Tuttavia, l'operazione più impegnativa in questo caso è spesso il controllo della velocità del mandrino insieme al movimento dell'asse Z. Il processo descritto di seguito consente di controllare questi fattori:

Implementazione della maschiatura rigida con controllo sincronizzato

Per evitare deviazioni del passo dovute a portautensili flessibili a tensione-compressione, per i cicli di maschiatura rigidi G84 del mandrino e dell'asse di avanzamento con sincronizzazione elettronica, evitiamo l'uso di un portautensili flottante poiché garantiamo che la velocità di avanzamento sia pari alla velocità di rotazione del mandrino di 1,25 mm per giro. Questo è particolarmente importante per quanto riguarda la maschiatura CNC , poiché è fondamentale garantire il rispetto del grado 6H della precisione delle filettature, eliminando al minimo la possibilità che si creino filettature incrociate.

Calibrazione della velocità e dell'avanzamento per il taglio specifico del materiale

Sebbene possano verificarsi situazioni in cui la velocità di taglio e gli avanzamenti generali determinino un'eccessiva generazione di calore e/o una scarsa formazione di truciolo, questi valori sono stati dimostrati sperimentalmente. Questo perché, quando si lavora l'acciaio 1045 , si considera una velocità di taglio di 25 m/min , pari a circa 800 giri/min per M10 , insieme a una tolleranza di avanzamento di ± 0,02 mm . Questa selezione ottimale dei parametri per la filettatura bilancia il carico di truciolo e la generazione di calore, ottimizzando direttamente la durata dell'utensile e consentendo una riduzione del 40% del tempo di ciclo.

Utilizzo della maschiatura a becco per l'evacuazione dei trucioli nei fori profondi

Oltre il doppio del diametro della foratura cieca, il taglio più stretto genera una coppia più elevata e un rischio di rottura più elevato. Per superare questo problema, è necessario impostare un programma che preveda una subroutine di ciclo di maschiatura a passo ( G84 con valore Q ). La punta avanza, arretrando di 0,5 mm ogni volta, per la rimozione dei trucioli di taglio. Questa gestione proattiva dei trucioli impedisce la ripassatura, riduce lo stress del maschio ed è fondamentale per mantenere le prestazioni della maschiatura in applicazioni complesse, prolungando la durata dell'utensile a oltre 4000 fori .

Questo documento fornisce un quadro preciso e pratico per l'ottimizzazione dei parametri, andando oltre i comandi G-code standard. Descrive dettagliatamente come sincronizzare le funzioni della macchina e selezionare parametri basati sui dati per risolvere le sfide principali della maschiatura CNC , garantendo prestazioni di maschiatura superiori ed efficienza operativa per la produzione ad alto volume .

Figura 3: Scelta dei maschi corretti per operazioni di lavorazione ad alta precisione da parte di LS Manufacturing

Come si può ottenere una maschiatura perfetta ottimizzando i parametri geometrici della maschiatura?

La maschiatura generica presenta una scarsa finitura superficiale, abbinata a elevati valori di coppia e a una ridotta durata dell'utensile. Tuttavia, il problema del processo risiede nella modifica degli angoli di taglio e della progettazione delle scanalature in base alle proprietà del materiale, in termini di formazione del truciolo, adesione e parametri di resistenza. L'approccio consiste in un metodo di precisione con parametri geometrici:

- Riduzione delle forze di taglio in materiali duttili e morbidi: le leghe di alluminio 6061 , così come altri materiali, tendono a sviluppare un tagliente di riporto. Inoltre, si raccomanda una bassa pressione di taglio. Si consigliano maschi con angolo di spoglia elevato con angoli di 12°-15° . Questa configurazione aiuta ad affilare il tagliente, con conseguente taglio efficace del materiale con meno pressione, ottenendo così trucioli sottili e facilmente gestibili. Questo processo, menzionato sopra in relazione al processo di taglio, riduce la coppia di oltre il 25% . Questo processo consente inoltre di ottenere una finitura superficiale con un valore Ra inferiore a 1,6 µm . Questo è uno dei criteri per la qualità dei servizi di lavorazione di precisione .

- Mantenimento dell'integrità del tagliente in leghe abrasive e tenaci: gli acciai inossidabili austenitici hanno la capacità di incrudirsi, oltre a essere abrasivi. Un angolo di spoglia elevato tenderebbe a scheggiarsi. Il nostro processo impiega un angolo di spoglia più elevato, da 6° a 8° . Ciò consente lo sviluppo di un tagliente più duro, in grado di resistere meglio all'elevata resistenza al taglio e alla durezza del materiale. Il tagliente più resistente resiste alla deformazione, mantenendo la precisione della filettatura per una maggiore durata dell'utensile e prevenendo guasti catastrofici a metà produzione, il che è essenziale per prestazioni affidabili del maschio .

- Garantire l'evacuazione dei trucioli in materiali gommosi e adesivi: questi sistemi di leghe presentano un'elevata tenacità e trucioli continui, che possono essere facilmente saldati all'utensile. Utilizziamo maschi con un angolo di elica variabile di 35-45° . Nel nostro progetto, gli incrementi dell'angolo di elica determinano un angolo di spoglia positivo della scanalatura, progettato per spingere in modo aggressivo i trucioli davanti all'utensile. Ciò previene l'impaccamento dei trucioli e il grippaggio, le principali cause di grippaggio del maschio nel titanio, risolvendo una sfida fondamentale nella scelta dei maschi per filettare per metalli reattivi.

In questo manuale abbiamo descritto come specifiche relazioni geometriche siano direttamente collegate alla risoluzione dei problemi di produzione dei prodotti e, in questo manuale, la discussione proseguirà sulla raccomandazione del prodotto, aiutando gli ingegneri a comprendere come la scelta geometrica possa essere ragionevolmente collegata a prestazioni di qualità affidabili. È a questo livello di competenza specifica che si distinguono i professionisti esperti nei servizi di lavorazione di precisione .

Quali sono alcune soluzioni comuni ai problemi di qualità nella lavorazione di filettatura di precisione?

Problemi di filettatura di precisione, come deviazioni nel diametro primitivo, finitura superficiale e rottura delle filettature, possono influire sull'adattamento, sulla funzionalità e sull'assemblaggio. I problemi solitamente derivano dall'interazione tra utensile, parametri e refrigeranti. Di seguito è riportata una soluzione passo passo che si concentra sulla causa del problema in ogni modalità di guasto.

Correzione della deviazione del diametro primitivo tramite il controllo della tolleranza del maschio

Un diametro primitivo non controllato porta a un accoppiamento errato del bullone o a una tenuta insufficiente. La soluzione è specificare e utilizzare maschi con una classe di tolleranza più ristretta, specifica per l'applicazione. Per un accoppiamento 6H , la scelta di un maschio con una tolleranza di fabbricazione controllata di ±0,01 mm sul diametro primitivo garantisce che la filettatura rimanga entro i rigorosi limiti 6H . Questa strategia proattiva di maschiatura CNC sostituisce l'ispezione post-processo con la garanzia in-process, aumentando la resa alla prima passata.

Eliminazione della finitura superficiale ruvida con velocità di taglio ottimizzata

Ra supera i 3,2 µm , creando un attrito elevato e probabilmente innescando cricche da fatica a causa di una velocità di taglio inadeguata, causando un'eccessiva generazione di calore e un tagliente di riporto. Questo problema si risolve regolando l'intervallo appropriato di velocità di taglio per il materiale in questione. Questa velocità di taglio ottimale si traduce in una formazione di truciolo lucida e continua che porta al taglio del materiale senza lasciare alcuna finitura superiore a Ra1,6 µm . Questa è l'essenza dei servizi di lavorazione meccanica di precisione di alta qualità.

Prevenzione dello strappo del filo tramite la gestione della concentrazione del refrigerante

Le filettature strappate con cresta frastagliata sono solitamente dovute alla saldatura dei trucioli e a una lubrificazione insufficiente sui taglienti. Il solo refrigerante non è sufficiente: la concentrazione è fondamentale. Utilizziamo un metodo controllato di miscelazione e test per garantire che la concentrazione di solvente raggiunga l'8-10%, il che fornirà un rapporto di miscelazione che garantisca la massima lubrificazione e raffreddamento sui taglienti, impedendo l'adesione del materiale e proteggendo così le prestazioni del maschio .

I suggerimenti di riparazione one-stop forniti in questo rapporto sono soluzioni correttive specifiche, a differenza del processo generale di risoluzione dei problemi nelle filettature. Ogni correzione non solo affronta la modifica del processo in termini di tolleranza, parametri di lavorazione o controllo dei fluidi, eliminando il costoso problema della scarsa qualità, ma soddisfa anche il know-how tecnico richiesto dai servizi di lavorazione meccanica di precisione .

Come valutare le capacità tecniche e di servizio di un fornitore di maschi per filettatura?

Affidarsi al prezzo o alla disponibilità di maschi per filettare da un fornitore può comportare costi imprevisti sulla durata dell'utensile o sui tempi di produzione, oppure dati sparsi sull'accettazione della qualità. I test di un fornitore non si limiterebbero alle specifiche tecniche di un maschio per filettare, ma prenderebbero in considerazione fattori come la capacità di collaborare alla risoluzione di problemi relativi all'applicazione. I fattori da considerare includono:

Valutazione della capacità di collaborazione nella progettazione e nell'ingegneria personalizzata

Le capacità di questo fornitore, che dispone solo di utensili standard, non consentono di soddisfare le esigenze specifiche relative a materiali e geometrie. Valutate la loro competenza nella fornitura di geometrie personalizzate, con modifiche agli angoli di spoglia e ai modelli di scanalatura, richieste per un particolare materiale in lega. Questo supporto proattivo alla progettazione è essenziale per la selezione ottimale del maschio per filettare in applicazioni non standard, a dimostrazione di una partnership che va oltre la semplice fornitura transazionale, offrendo soluzioni ingegnerizzate per servizi di lavorazione di precisione complessi.

Quantificazione della coerenza della durata degli utensili e delle opzioni di recupero del valore

Una durata minima garantita dell'utensile, ad esempio almeno 3000 fori per maschi HSS in determinate circostanze, garantisce dati sul costo per foro per una pianificazione ponderata del budget. Inoltre, verificate se il fornitore dispone di impianti di riaffilatura certificati per i propri utensili. Un fornitore in grado di ricondizionare in modo professionale il proprio maschio 2-3 volte trasforma un bene di consumo in un bene tangibile, contribuendo direttamente a una maschiatura conveniente, semplicemente perché prolunga la vita utile complessiva dell'investimento iniziale.

Esaminare attentamente la reattività del supporto tecnico e la risoluzione dei problemi

Aspettare troppo a lungo per risolvere un problema di filettatura in una linea di produzione significa incorrere in costi molto elevati. Valutate la struttura di supporto che il fornitore può offrire. Questi fornitori forniscono supporto tecnico 24 ore su 24, 7 giorni su 7 con i loro ingegneri applicativi? Sono in grado di offrire diagnosi in loco entro 24 ore per analizzare l'usura degli utensili, la funzionalità del refrigerante e le macchine? Un'assistenza così rapida e qualificata diventa importante per limitare i tempi di fermo macchina e garantire la pianificazione della produzione.

Questo cambia il paradigma per la valutazione dei fornitori, passando dal confronto dei prezzi o dalla riduzione dei costi a una valutazione più tecnica per l'ingegneria collaborativa, il valore del ciclo di vita e la risposta al supporto. Offre una metodologia per identificare le aziende che offriranno una soluzione ingegneristica anziché limitarsi a un acquisto, il che può in definitiva fornire una maschiatura conveniente o ridurre i rischi delle operazioni critiche di fresatura di precisione .

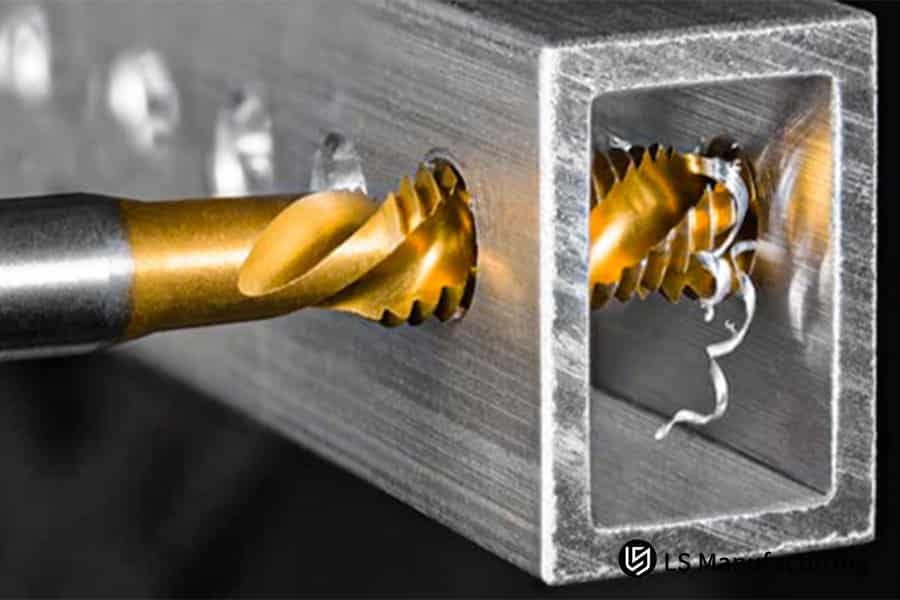

Figura 4: Vista dettagliata di un maschio a spirale in oro che forma filettature interne di LS Manufacturing

LS Manufacturing: Progetto di ottimizzazione della lavorazione dei fori filettati della testata del cilindro del motore

La produzione in serie di automobili richiede che il processo di filettatura sia stabile per garantire costi e qualità competitivi. Di seguito è riportata una guida ai maschi per filettatura e la soluzione di LS Manufacturing a un problema nella produzione di una testata motore, nel modo seguente:

Sfida del cliente

Il problema con il cliente riguardava un vincolo di rettifica durante la foratura di fori filettati M10x1,25 su testate di motori in ghisa grigia ( grado G3500 ). I maschi venivano sostituiti ogni 800 fori , il che causava irregolarità nelle filettature, cambi costanti e una raschiatura complessiva del 3% . Il motivo principale era che i maschi erano realizzati in acciaio rapido convenzionale.

Soluzione di produzione LS

La nostra soluzione tecnica è stata in grado di affrontare le cause profonde del problema, legate all'usura e all'evacuazione dei trucioli. Nella nostra proposta, la massima resistenza all'usura è stata garantita da un maschio in HSS con metallurgia delle polveri e rivestimenti in TiN . I parametri di taglio sono stati inoltre ottimizzati per una velocità di 12 m/min , con un valore di avanzamento di 1,19 mm/giro . Inoltre, è stato utilizzato un refrigerante interno all'utensile con una pressione di 1,2 MPa , che aveva lo scopo di raffreddare il tagliente ed evacuare i trucioli, dato che il processo risultante era in grado di eseguire cicli di lavorazione ininterrotti.

Risultati e valore

Ciò ha garantito un aumento della durata media del foro di 3.500 , pari a un incremento del 337% . Si è registrata una riduzione del 75% dei cambi utensile, mentre la qualità delle filettature è stata migliorata a 6H , eliminando così del tutto il 3% di scarto. A ciò si aggiunge un risparmio annuo di 120.000 yen sui costi degli utensili, oltre a garantire un livello di soddisfazione del risultato pari al 100% .

Pertanto, questo caso particolare offre il nostro punto di vista su come gli utensili possono essere visti non solo dal punto di vista di una merce, ma più specificatamente dal punto di vista di un sistema ingegnerizzato totale, e su come questo particolare approccio può aiutare a risolvere problemi di produzione complessi, come ad esempio il modo in cui LS Manufacturing utilizza il proprio livello di competenza tecnica e si concentra sulle partnership per realizzare efficacemente i filetti per i propri clienti.

Vuoi migliorare le prestazioni e la convenienza della maschiatura? Esplora la guida definitiva ai maschi per lavorazioni di precisione e ottimizza la tua fresatura CNC .

Analisi delle tendenze future e dell'innovazione nella tecnologia di lavorazione delle filettature

Il futuro della tecnologia di produzione dei fili consisterà nel superare i limiti delle variabili e della manutenzione tradizionali, trasformandosi in una tecnologia adattiva, predittiva e altamente efficiente. In sintesi, si può affermare che la sfida più grande per questa tecnologia sarà garantire l'assenza di tempi di fermo imprevisti e/o variazioni di qualità, rendendo la tecnologia di filettatura intelligente e auto-ottimizzante nelle seguenti aree di innovazione:

Implementazione dell'analisi predittiva per la gestione proattiva degli strumenti

La rottura incerta dei maschi influisce sulla continuità produttiva della linea di produzione. Utilizziamo sensori per la misurazione in tempo reale di coppie e vibrazioni nella linea di produzione durante l'implementazione del processo di maschiatura CNC . Di conseguenza, la previsione della durata dell'utensile con un elevato grado di accuratezza, superiore al 90%, è stata inserita nel modello dall'algoritmo addestrato in base ai modelli di rottura.

Sviluppo di rivestimenti avanzati per applicazioni estremamente longeve

I rivestimenti standard si deteriorano prematuramente in materiali difficili come le leghe resistenti alle alte temperature. La nostra innovazione prevede rivestimenti multistrato su scala nanometrica, come TiAlN , con lubrificanti solidi integrati come MoS2 . Questa architettura fornisce uno strato esterno duro e termicamente stabile, mentre il lubrificante riduce l'attrito all'interfaccia truciolo-utensile. Il risultato è un aumento dimostrabile di oltre il 30% della durata dell'utensile in materiali abrasivi e adesivi, migliorando direttamente le prestazioni del maschio .

Implementazione della microlubrificazione per precisione e sostenibilità

La lubrificazione a flusso è meno efficace per la filettatura di fori profondi e comporta uno spreco di materiale. Questo inconveniente può essere superato con l'aiuto della lubrificazione minima mediante aerosolizzazione. Il piccolo volume di lubrificante MQL (50-100 ml/h) può essere nebulizzato con precisione in questo caso, in modo che il tagliente riceva una lubrificazione sufficiente. Ciò riduce drasticamente lo shock termico e l'attrito, consentendo velocità e avanzamenti più elevati e migliorando al contempo l'evacuazione del truciolo e la finitura superficiale, fattori fondamentali per le lavorazioni meccaniche di precisione avanzate.

Creazione di sistemi di controllo adattivi per la stabilità dei processi

Le incongruenze nel livello di durezza del materiale indicano corrispondenti incongruenze nel livello di qualità della filettatura. Ma, come si prevede per il futuro, si sta affermando il concetto di sistemi di controllo adattivo della velocità di avanzamento. Questi applicano il principio di misurazione del carico del mandrino in tempo reale, nella misura in cui il controllo della velocità di avanzamento è subordinato alla possibilità di presenza di punti duri e vuoti nel materiale.

Questa analisi delinea una roadmap concreta per passare dalla filettatura reattiva a quella predittiva e adattiva. Descrive dettagliatamente come l'integrazione di analisi dei dati, scienza dei materiali e controllo a circuito chiuso risolva direttamente le pressanti sfide legate a tempi di fermo, costi degli utensili e garanzia della qualità. Questo approccio lungimirante e orientato alla soluzione definisce la prossima generazione di servizi di maschiatura CNC e lavorazioni meccaniche di precisione ad alta affidabilità.

Domande frequenti

1. Come scegliere il tipo di rubinetto più adatto ai vari materiali?

A seconda della durezza e della resistenza, il materiale può essere di qualsiasi tipo. Applicazione di maschi in acciaio rapido al cobalto per il taglio di materiali in acciaio inossidabile, applicazione di maschi con punta elicoidale per il taglio di leghe di alluminio e maschi trattati con ossido per il taglio di diversi tipi di ghisa.

2. Come fai a sapere quando un rubinetto ha bisogno di essere cambiato?

Ciò significa che se la coppia veniva aumentata del 15% , la rugosità superficiale della zona filettata si deteriorava o se le dimensioni erano fuori tolleranza, allora era necessario sostituire immediatamente un nuovo maschio, poiché ciò avrebbe prodotto prodotti difettosi su larga scala.

3. Per la maschiatura CNC si deve utilizzare la maschiatura rigida o quella flessibile?

Per filettature precise , si consiglia la maschiatura rigida, mentre la maschiatura flessibile è più indicata per fori profondi o materiali difficili. Questo dipende dalla precisione della macchina.

4. Come prolungare efficacemente la durata dei rubinetti?

Ottimizzare i fattori di taglio, utilizzare il giusto rivestimento sul maschio, nonché raffreddamento e lubrificazione. Sono necessari controlli regolari sul maschio per verificarne l'usura.

5. Come impostare la velocità di taglio durante la lavorazione di materiali diversi?

Acciaio: 20-30 m/min , acciaio inossidabile: 10-20 m/min , lega di alluminio: 30-50 m/min . Le velocità specifiche devono essere determinate tramite tagli di prova.

6. Quali sono le cause più comuni della rottura del rubinetto e come prevenirle?

Tra questi, scarsa concentricità, scarsa evacuazione dei trucioli e parametri di processo non corretti. Le misure correttive includono correzioni all'attrezzatura, ottimizzazione del processo e osservazione del processo.

7. Come valutare se la qualità della lavorazione della filettatura è qualificata?

Utilizzare i calibri per filettare per controllare, misurare la finitura superficiale con il rugosimetro ed eseguire l'ispezione al 100% delle dimensioni critiche.

8. Quanto incide il rivestimento del maschio sulle prestazioni di lavorazione?

Uno strato appropriato può prolungare la durata di vita di 2-3 volte . Il TiN è versatile, il TiCN è resistente all'usura, mentre l'AlCrN è resistente alle alte temperature.

Riepilogo

Grazie all'ausilio della scienza utilizzata nella selezione dei maschi e nell'ottimizzazione del processo, sarà possibile migliorare l'efficienza e la qualità durante la lavorazione delle filettature, nonché ottimizzare i costi di produzione.

Per servizi di lavorazione delle filettature nel settore o anche per un'analisi gratuita dei prodotti menzionati, vi preghiamo di contattare gli esperti tecnici di LS Manufacturing . A tal proposito, vorremmo valutare la capacità del vostro attuale maschio filettato con un report gratuito su come apportare miglioramenti in termini di efficienza, qualità e costi.

Pronti a ottimizzare la vostra maschiatura? Esplorate la Guida Definitiva ai Servizi di Lavorazione di Precisione per ottenere massime prestazioni e risparmi sui costi.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .