Il DFM per la lavorazione CNC può essere visto come un approccio che aiuta a colmare il divario tra progettazione e produzione. Questo perché i produttori spesso si trovano ad affrontare problemi come elevata complessità di lavorazione, sforamenti di costi e ritardi nei progetti, che potrebbero essere considerati il principale svantaggio per i progetti e, di conseguenza, per i prodotti sul mercato a causa della concorrenza.

La sfida nasce dal fatto che i team di produzione solitamente non sono integrati nel processo di progettazione a causa dell'assenza di conoscenze di produzione nella progettazione, e i team di produzione solitamente si uniscono tardi, quando le idee di ottimizzazione della produzione non possono essere incorporate prima che i difetti siano identificati nei prototipi.

DFM per la lavorazione CNC - Guida rapida

| Categoria | Principi chiave | Errori comuni da evitare | Suggerimenti per l'ottimizzazione del design |

| Geometria e caratteristiche | Semplifica la geometria 3D; Progetta per strumenti standard; Non avere tratti facciali molto verticali o sottili. | Pareti estremamente sottili; piccoli fori profondi; vuoti interni inaccessibili. | Aggiungere raccordi agli angoli interni; tutte le dimensioni dei fori devono essere standardizzate. Il rapporto profondità/larghezza dei fori ciechi deve essere controllato. |

| Tolleranze e finiture | Livelli di tolleranza ragionevoli per la lavorazione CNC ; definizione della finitura in base ai dati funzionali. | Tolleranza eccessiva (solitamente ±0,025 mm); Finitura superficiale irrilevante (ad esempio, Ra=0,4 µm). | Utilizzo del livello di tolleranza predefinito, ove possibile; selezione solo delle superfici critiche; post-elaborazione, ove possibile. |

| Selezione dei materiali | In base alla lavorabilità. | Materiali molto duri o gommosi; senza considerare la disponibilità del materiale in magazzino. | Utilizzare leghe di acciaio inossidabile 6061 o 304 . |

| Installazione e fissaggio | Progettato per un fissaggio stabile; consente l'accesso agli utensili. | Parti che non possono essere fissate saldamente; Caratteristiche che richiedono numerose configurazioni. | Includere superfici di serraggio parallele; aggiungere fori/canali di accesso agli utensili; ridurre al minimo gli orientamenti richiesti. |

Il DFM perla lavorazione CNC implica e insegna questo approccio proattivo: un lavoro di squadra fin dall'inizio. La producibilità deve essere focalizzata fin dal primo giorno della fase di progettazione, attraverso la semplificazione geometrica, ove possibile, la definizione delle tolleranze e la progettazione per le posizioni ottimali. I vantaggi possono essere significativi in termini di costi, tempi e unità difettose. L'obiettivo del DFM è lo sviluppo di probabili problemi di produzione in prodotti di qualità.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

La letteratura è ricca di informazioni sul DFM, ma la nostra è diversa in quanto parliamo dal vivo. Come risorsa, siamo noi a mettere in pratica ciò che questa guida suggerisce. Agiamo a un livello in cui la progettazione incontra i dati concreti della produzione, i dati concreti delle leghe complesse utilizzate, i micron coinvolti quotidianamente, piuttosto che le teorie coinvolte. Le lezioni apprese ci hanno dato la possibilità di formulare raccomandazioni in questa risorsa grazie a questo processo di produzione.

Il fattore di successo per noi è il nostro record di oltre 50.000 parti lavorate a 5 assi prodotte e ogni anno elaboriamo un volume enorme di ordini, grandi e piccoli, in tutto il mondo e acquisiamo sufficiente esperienza con processi di materiali difficili per leghe come Inconel 718 e fresatura ad alta velocità per caratteristiche dettagliate. Successivamente, perfezioniamo le nostre metodologie tecnologiche secondo gli standard stabiliti dalla Metal Powder Industry Federation (MPIF) e sfruttiamo anche l'utilizzo della base di conoscenza tecnologica accessibile come Wikipedia .

Condividono i principi del DFM duramente acquisiti e comprovati nei loro sforzi più critici nei settori aerospaziale, medico e dei semiconduttori : consigli ricavati dall'esperienza che vi faranno risparmiare denaro evitando errori costosi: un know-how dimostrato non in laboratorio ma attraverso la precisione, l'efficienza e la produzione efficace di parti critiche.

Figura 1: Esempio di lavorazione CNC di tasche e fori di precisione di LS Manufacturing

Perché la DFM è il metodo più efficace per ridurre i costi di lavorazione CNC?

Il DFM, o Design for Manufacturability, è lo strumento più efficace per ottenere risparmi sui costi di DFM e un controllo complessivo dei costi di progettazione e produzione. Funziona integrando proattivamente le conoscenze di produzione nella fase di progettazione, individuando la causa principale dei costi prima che qualsiasi metallo venga tagliato. Questo approccio strategico al DFM per la lavorazione CNC previene problemi costosi e difficili da risolvere in seguito, rendendolo un pilastro fondamentale dell'ottimizzazione della lavorazione CNC .

- Riduzione dei tempi e della complessità di lavorazione: un fattore cruciale nell'ottimizzazione della lavorazione CNC è la semplificazione della forma del pezzo. Le tecniche descritte sopra mirano a eliminare superfici complesse non necessarie dal pezzo. Pertanto, ciò ridurrà immediatamente il fattore principale nei costi considerati nel problema di ottimizzazione.

- Selezione consapevole di materiali e processi: una progettazione economicamente vantaggiosa e il controllo dei costi di produzione consentono una selezione consapevole del tipo di materiale più appropriato. L'analisi DFM prende in considerazione la disponibilità e l'accessibilità delle dimensioni del materiale, nonché le proprietà di lavorazione delle leghe scelte. Inoltre, l'analisi DFM considera la potenziale disponibilità di impianti di produzione più ottimali per più di un processo, con l'obiettivo di scegliere il processo migliore a livello di progettazione.

- Standardizzazione di componenti e utensili: l'applicazione del DFM al processo di lavorazione CNC favorisce la standardizzazione di componenti e utensili. Le aziende possono standardizzare la fresa, la punta e il tipo di filettatura. Ciò riduce i costi di produzione di utensili specializzati. Inoltre, il processo di standardizzazione delle stesse caratteristiche in componenti diversi agevola la produzione di massa.

In sintesi, i risparmi sui costi DFM sono significativi perché sono preventivi, non correttivi. Integrando i principi di ottimizzazione della lavorazione CNC nella progettazione stessa, il DFM per la lavorazione CNC semplifica ogni fase della produzione. Ciò si tradurrà in un controllo superiore dei costi di progettazione e produzione , che riduce i tempi di ciclo, riduce gli sprechi e consente un utilizzo più intelligente dei materiali, garantendo quindi un prodotto più competitivo, producibile e redditizio.

Come eseguire l'analisi di progettazione della producibilità per i componenti CNC?

Un'analisi di fattibilità calcolata è necessaria per soddisfare la funzionalità di un prodotto o di un'idea, concepita tramite CAD, per trasformarla in prodotti o sistemi affidabili e convenienti. In sostanza, si tratta di un'analisi multidimensionale della valutazione del progetto del componente CNC secondo la prospettiva DFM. Questo ha lo scopo di identificare e risolvere proattivamente potenziali problemi di produzione ben prima che la lavorazione avvenga effettivamente. Questo processo si basa su una revisione strutturata dei principali punti di controllo DFM per garantire che il componente sia ottimizzato per una produzione efficiente e accurata. La tabella seguente è stata fornita per un approccio strutturato a questa valutazione e funge anche da guida pratica alla progettazione della lavorazione CNC :

| Dimensione dell'analisi | Considerazioni chiave (punti di controllo DFM) |

| Geometria e caratteristiche | Nessun angolo vivo all'interno, devono essere utilizzati raggi. Requisiti di progettazione; Spessore della parete uniforme e adeguato; Dimensioni dei fori standard ove possibile; Progettazione per l'accesso e lo spazio libero per gli utensili. |

| Tolleranze e finiture | Utilizzare solo valori di tolleranza realistici; non specificare una finitura superficiale superiore al necessario; indicare chiaramente le misurazioni critiche. |

| Materiale e scorte | La selezione potrebbe essere effettuata in base alla lavorabilità; tenere in considerazione le dimensioni standard del materiale in magazzino. Costo approssimativo dei nuovi materiali richiesti. |

| Installazione e fissaggio | Fornisce una base solida su cui fissare; elimina il numero di configurazioni; garantisce che le funzionalità siano accessibili in base alla configurazione scelta. |

Un progetto efficace per l'analisi di producibilità significherebbe essenzialmente un processo sistematico basato sui punti di controllo del DFM . Gli ingegneri potrebbero quindi fornire un feedback alla valutazione del progetto del componente CNC sulla base di un'analisi sistematica dei punti di controllo per l' analisi DFM , che variano dalla geometria al fissaggio. Ciò garantirebbe che il progetto realizzato non sia solo creativo, ma anche ottimale per una produzione prevedibile basata sulla guida alla progettazione della lavorazione CNC .

Quali errori comuni del DFM possono comportare un aumento dei costi di lavorazione CNC?

È sorprendente come le più piccole sviste nella progettazione possano far lievitare i costi in modo astronomico. Evitare gli errori più comuni nel DFM è fondamentale per un controllo efficace dei costi di produzione . Alcune revisioni proattive, incentrate sull'ottimizzazione della progettazione CNC, eviteranno di cadere in queste insidie, garantendo che il progetto funzioni e possa essere realizzato in modo redditizio. Spesso ciò si traduce in costi inferiori e maggiore affidabilità. La tabella seguente riassume alcuni degli errori più comuni e le relative conseguenze:

| Errore DFM comune | Conseguenza | Principio chiave per le soluzioni di ottimizzazione della progettazione |

| Tolleranze strette non necessarie | Aumenta i tempi di lavorazione, richiede utensili/ispezioni speciali, aumenta il costo dei pezzi. | Specificare le tolleranze basandosi solo sulla funzione critica della parte. |

| Ignorare l'accesso agli strumenti e la geometria | Ciò aumenta il tempo di lavorazione, l'usura degli utensili e la possibilità di rottura degli stessi. | Ridurre al minimo i dettagli interni. Se questo è davvero importante, è possibile utilizzare componenti assemblati. |

| Caratteristiche interne eccessivamente complesse | Prolunga i tempi di lavorazione, aumenta l'usura degli utensili, ne rischia la rottura. | Semplificare la geometria interna; utilizzare parti assemblate se necessario. |

| Selezione errata dei materiali | Problemi durante la lavorazione, utensili da taglio usurati, spreco di materiale. | Nella scelta del materiale bisogna essere molto cauti nel considerare funzionalità, costi e lavorazione . |

Ciò significa che un efficace controllo dei costi di produzione di prodotti redditizi inizia con la conoscenza degli errori più comuni nel DFM . Grazie all'integrazione di soluzioni di ottimizzazione della progettazione incentrate su semplicità, utensili standard e tolleranze, i progettisti saranno in grado di ottenere prestazioni eccellenti nell'ottimizzazione della progettazione CNC . Ciò eliminerà costosi errori comuni nei processi DFM iniziali.

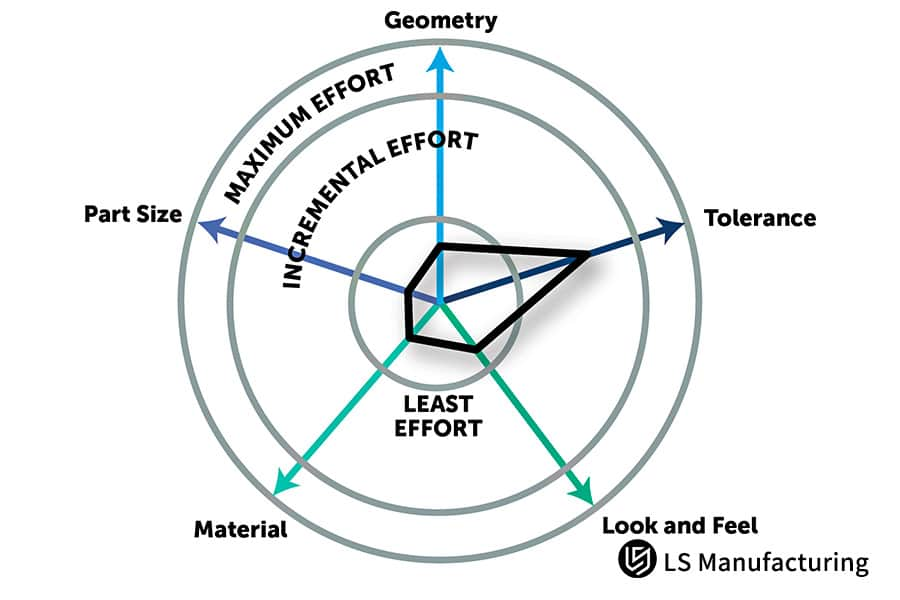

Figura 2: Fattori che influenzano lo sforzo di lavorazione CNC: geometria, tolleranza, materiale e dimensioni di LS Manufacturing

Come migliorare l'efficienza della lavorazione CNC semplificando la progettazione?

Uno degli approcci alla strategia di semplificazione della progettazione è uno strumento estremamente efficace per ottenere un notevole miglioramento dell'efficienza di lavorazione . Il punto principale è che la forma più elementare di ottimizzazione del processo CNC è progettata per semplificare le complessità della produzione alla radice del problema, con conseguente aumento dell'affidabilità e riduzione dei costi di lavorazione CNC, con una riduzione dei tempi di lavorazione e dei possibili errori.

Riduzione delle impostazioni e delle operazioni

Uno dei metodi più efficaci per migliorare l'efficienza di lavorazione è progettare un componente che possa essere lavorato con meno attrezzaggi. Ciò significa orientare tutte le caratteristiche critiche in modo che siano accessibili dal minor numero possibile di lati. Un componente che può essere attrezzato una o due volte anziché quattro riduce drasticamente i tempi di lavorazione non necessari per la sostituzione e il riallineamento delle attrezzature, contribuendo direttamente a ridurre i costi di lavorazione CNC e a ridurre i tempi di consegna.

Standardizzazione e combinazione di funzionalità

Come buona strategia di semplificazione della progettazione , è ampiamente riconosciuto che la standardizzazione delle dimensioni dei fori, dei raggi degli angoli e delle dimensioni delle tasche sia necessaria per produrre diverse caratteristiche utilizzando un solo utensile, riducendo così la necessità di molteplici cambi utensile. Al contrario, combinare parti più piccole e autonome in un unico componente lavorato più complesso elimina i processi relativi all'assemblaggio di parti più piccole, oltre a prevenire le scorte e favorire l' ottimizzazione dei processi CNC .

Ottimizzazione della geometria per percorsi utensile fluidi

Inoltre, l'ottimizzazione della geometria per un movimento fluido dell'utensile significa che il progetto sarà producibile, garantendo così percorsi utensile meno numerosi, più fluidi e ottimali. L'ottimizzazione della geometria consente quindi di eliminare fori profondi e stretti, poiché una geometria ottimale produce avanzamenti più elevati, tagli aggressivi e una ridotta usura dell'utensile, tutti fattori direttamente proporzionali all'ottimizzazione del processo di produzione .

Dare priorità alla funzione rispetto alla precisione non necessaria

L' ottimizzazione del processo di lavorazione CNC può comportare la considerazione di quanto segue: un aumento sostanziale dei tempi di lavorazione può essere il risultato di una precisione ingiustificata nei dettagli, che può comportare tempi di lavorazione triplicati. La tolleranza di lavorazione standard può essere la soluzione a una precisione ingiustificata nei dettagli , consentendo di risparmiare sui costi di lavorazione CNC .

In conclusione, una strategia di semplificazione progettuale deliberata è fondamentale per massimizzare la produttività produttiva. Concentrandosi sulla riduzione al minimo delle configurazioni, sulla standardizzazione delle funzionalità e sull'ottimizzazione della geometria dei componenti, gli ingegneri ottengono un significativo miglioramento dell'efficienza di lavorazione . Questo approccio olistico all'ottimizzazione dei processi CNC non solo accelera la produzione, ma migliora anche la coerenza della qualità, mantenendo la promessa di una lavorazione CNC realmente economica fin dalla prima iterazione di progettazione.

In che modo la progettazione delle tolleranze influisce sui costi e sulla qualità della lavorazione CNC?

La tolleranza del componente e il suo costo sono fattori determinanti per la qualità e la tolleranza delle specifiche. L'ottimizzazione intelligente della progettazione delle tolleranze integra le esigenze funzionali con quelle della realtà produttiva ed è uno strumento fondamentale per il controllo dei costi di lavorazione . Un'applicazione intelligente, attraverso un'analisi completa dei materiali DFM , rappresenta la soluzione per un utilizzo efficace della precisione.

- La precisione comporta un costo aggiuntivo diretto: tolleranze inutilmente strette rappresentano un fattore di spesa significativo. Richiedono velocità inferiori, operazioni multiple, utensili specializzati e ispezioni rigorose. Un obiettivo fondamentale dell'ottimizzazione della progettazione delle tolleranze è riservare tale precisione solo alle caratteristiche funzionali o di accoppiamento critiche, contenendo così efficacemente il controllo complessivo dei costi di lavorazione .

- Tolleranze differenziate bilanciano prestazioni ed economia: l'ottimizzazione è selettiva. Pertanto, un componente potrebbe richiedere interfacce con tolleranze strette per i CRT e interfacce con tolleranze commerciali altrove. Questo approccio garantisce il corretto funzionamento dove necessario, allentando al contempo le pressioni sul controllo dei costi di lavorazione nelle aree non critiche, raggiungendo il perfetto equilibrio tra qualità e costo.

- Fattibilità basata su materiali e processi: la relazione tra il raggiungimento della tolleranza e il processo di lavorazione dei materiali è inevitabile. L'analisi dei materiali DFM è una parte estremamente cruciale del DFM. Un materiale più resistente comporta costi di lavorazione più elevati. Sarà inoltre necessario considerare il limite di tolleranza della macchina CNC. Livelli di tolleranza ambiziosi comporteranno costi maggiori.

- La standardizzazione garantisce risultati prevedibili: ora tutti i componenti devono rispettare le tolleranze di standardizzazione e qualsiasi variazione comporterà costi aggiuntivi in futuro. Questa pratica è una forma semplice ma efficace di ottimizzazione della progettazione delle tolleranze, che supporta un efficace controllo dei costi di lavorazione .

Pertanto, è necessaria una strategia di progettazione delle tolleranze basata sull'intelligenza per ottenere la migliore progettazione di producibilità. Inoltre, l'ottimizzazione della progettazione delle tolleranze di lavorazione CNC con l'ausilio di una strategia di tolleranza efficace è un imperativo, come identificato dall'analisi dei materiali DFM , che anziché la massima precisione è necessaria per raggiungere il livello di precisione richiesto. Tale strategia progettata garantisce la funzionalità del componente ottenendo al contempo un controllo ottimale dei costi di lavorazione .

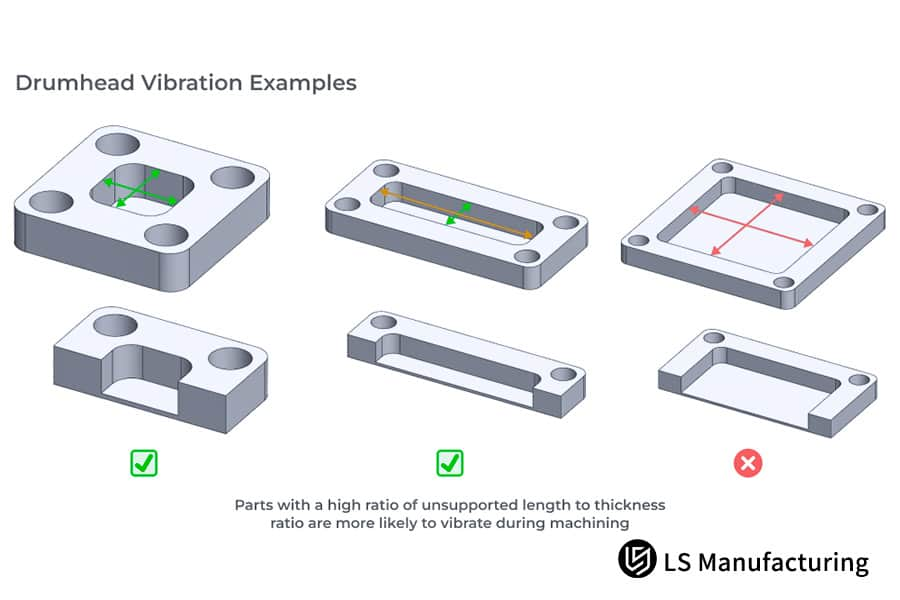

Figura 3: Guida alla stabilità della lavorazione CNC: esempi di vibrazioni delle parti di LS Manufacturing

In che modo la selezione dei materiali può ottimizzare i costi tramite l'analisi DFM?

Il costo e la producibilità di un componente si basano sulla selezione del materiale. Ciò è necessario per la standardizzazione dell'analisi dei materiali DFM al fine di riqualificare l' ottimizzazione della selezione dei materiali . Questo compito considera le proprietà del materiale in relazione alla fattibilità produttiva, che influisce direttamente sul controllo dei costi di lavorazione in relazione alla progettazione per la producibilità CNC .

Valutazione della lavorabilità per l'efficienza della lavorazione diretta

Il tema centrale nell'ottimizzazione della selezione dei materiali è la scelta della qualità del materiale in base alla lavorabilità. L' analisi DFM di un materiale si basa su diverse caratteristiche del materiale, tra cui durezza, formazione del truciolo e resistenza termica. La selezione di una qualità del materiale in base alla lavorabilità si traduce in avanzamenti più rapidi, maggiore durata dell'utensile e migliore finitura superficiale.

Massimizzare l'utilizzo dello stock standard per eliminare gli scarti

Uno dei modi più semplici per ridurre i costi è l'ottimizzazione, il cui obiettivo è garantire il massimo utilizzo delle dimensioni standard per i pezzi in stock. Il suggerimento del progettista per la valutazione della producibilità CNC riguarda alcune variazioni dimensionali per ridurre al minimo scarti e sfridi.

Bilanciamento delle prestazioni con materiali alternativi

Esistono diversi materiali in grado di soddisfare i requisiti prestazionali. Un'analisi DFM approfondita dei materiali esamina le alternative disponibili. Ad esempio, la scelta di un acciaio pre-temprato anziché di una lega, che necessita di trattamento termico post-lavorazione, eliminerà la distorsione e ottimizzerà la selezione dei materiali, semplificando il processo di produzione.

Costo di proprietà

Un materiale migliore fornirà le proprietà richieste al minor costo di gestione. Questo approccio potrebbe spiegare come, ad esempio, un materiale relativamente più costoso ma con una lavorazione più semplice alla fine fornirà il costo più basso, poiché il tempo di lavorazione è ridotto al minimo e anche il valore dell'usura dell'utensile è ridotto al minimo. Questa visione olistica è fondamentale per il controllo strategico dei costi di lavorazione CNC e l'ottimizzazione intelligente della selezione dei materiali .

In breve, la selezione dei materiali è considerata la decisione più critica nella progettazione di CNC per la producibilità . L'uso dell'analisi dei materiali DFM aiuta il progettista a ottimizzare la selezione dei materiali. Questo approccio aiuta a selezionare il materiale in grado di generare il componente facilmente con il minimo spreco.

In che modo il coinvolgimento precoce dei fornitori può migliorare l'efficacia dell'implementazione del DFM?

Integrare le competenze di produzione all'inizio del processo di progettazione è fondamentale per ottenere risultati ottimali. La collaborazione proattiva con i fornitori rappresenta una strategia efficace per raggiungere un'implementazione collaborativa di successo del DFM . Questo approccio, incentrato sul coinvolgimento nella progettazione fin dalle prime fasi , consente alle realtà produttive di informare e migliorare direttamente un progetto prima che venga finalizzato. Un'efficace collaborazione con i fornitori di lavorazioni CNC colma il divario tra il concept e la produzione.

- Riduzione della necessità di costosi cicli di riprogettazione: spesso il fattore più significativo nella fase iniziale di coinvolgimento nella progettazione è l'eliminazione di modifiche alla fine del processo. Se il fornitore avesse un'idea dei concept di progettazione, sarebbe facile per lui identificare le aree in cui il materiale non sarebbe lavorabile. Questo potrebbe essere fatto senza costi in questa fase. Farlo in seguito sarebbe troppo costoso.

- Fornire consulenza specializzata su processi e materiali: la conoscenza delle capacità di processo e delle prestazioni dei materiali posseduta da fornitori esperti può essere molto utile. I progettisti possono quindi sfruttare i vantaggi delle raccomandazioni per il miglior processo di lavorazione, la possibile tolleranza dei materiali e materiali sostitutivi più lavorabili o più convenienti e comunque funzionali, grazie alla collaborazione con i fornitori .

- Ridurre al minimo i costi e i tempi di consegna fin dal primo giorno: un obiettivo chiave dell'implementazione collaborativa del DFM è progettare in modo efficiente. La collaborazione con un fornitore di lavorazioni CNC consente lo sviluppo congiunto delle parti coinvolte per produrre progetti privi di configurazioni, utensili condivisi e lavorazioni semplificate. Tali sforzi soddisfano l'esigenza di ridurre al minimo, per quanto possibile, i principali fattori dominanti responsabili di costi e tempi di consegna fin dall'inizio del progetto.

- Costruire l'allineamento e garantire la producibilità: il processo di dialogo e confronto continuo mira a creare un allineamento e una comprensione degli obiettivi e dei limiti. In questo modo, si mira a raggiungere un'innovazione nella progettazione che sia producibile. Pertanto, il processo di allineamento riduce i rischi di disallineamenti e facilita il processo di quotazione e raggiungimento di obiettivi gestibili, avanzando facilmente nella fase di produzione.

In conclusione, il potere del coinvolgimento nella progettazione iniziale attraverso la collaborazione con i fornitori è trasformativo. Trasforma radicalmente l'input produttivo da un vincolo reattivo a un vantaggio proattivo nella progettazione. Questa implementazione collaborativa del DFM , in particolare con la collaborazione di un fornitore specializzato in lavorazioni CNC , ha dimostrato di accelerare lo sviluppo, ridurre i costi totali e aumentare notevolmente la probabilità di lanciare un prodotto di successo e di alta qualità nei tempi e nel budget previsti.

Figura 4: Progettazione collaborativa ottimizzata di parti CNC per l'analisi della producibilità da parte di LS Manufacturing

LS Manufacturing Settore dei dispositivi medici: ottimizzazione DFM dei componenti in lega di titanio per impianti ortopedici

Un'azienda leader nella produzione di dispositivi medici si è trovata ad affrontare la complessità della produzione di un nuovo dispositivo ortopedico. La lavorazione dei componenti in lega di titanio era estremamente costosa e richiedeva così tanto tempo da compromettere la fattibilità del prodotto. Questo caso rappresentava un aspetto della progettazione delle lavorazioni CNC che, se trascurato, può compromettere il successo dei prodotti medicali più innovativi. È emersa la necessità di un intervento professionale nell'ottimizzazione del DFM del dispositivo medico .

Sfida del cliente

L'impianto presentava una struttura reticolare, difficile da produrre e quindi da lavorare, e l'inclusione di fori per le viti per il fissaggio dell'impianto ne aumentava ulteriormente la complessità. Inoltre, i requisiti di finitura superficiale specificati per le superfici dell'impianto erano inutilmente rigidi, allungando i tempi di lavorazione e rendendo necessaria l' ottimizzazione del DFM del dispositivo medico .

Soluzione di produzione LS

L'analisi condotta dal gruppo di ingegneria ha incluso un'attenta analisi del tipo di lavorazione dei componenti in lega di titanio . Sono state formulate raccomandazioni relative all'ottimizzazione della struttura reticolare per il mantenimento della resistenza, nonché una migliore accessibilità per gli utensili di lavorazione, alla sagomatura del foro di fissaggio per la lavorazione dei componenti da diverse direzioni e alla modifica delle specifiche di finitura superficiale finale in base alle esigenze funzionali. Ogni modifica è stata guidata da considerazioni pratiche di progettazione della lavorazione CNC per metalli biocompatibili.

Risultati e valore

L' ottimizzazione collaborativa del DFM per dispositivi medici ha prodotto risultati eccezionali. Si prevedeva una riduzione del 35% del costo di lavorazione per unità e del 40% del tempo di lavorazione. Inoltre, la producibilità è aumentata grazie all'implementazione, con un rendimento al primo passaggio che è salito al 99,5% . Questo caso di successo di LS Manufacturing dimostra con successo l'efficacia della metodologia di progettazione sul ROI e la capacità di gestire il flusso di lavoro, che riguarda la funzione estremamente importante dei dispositivi medici.

Questo progetto rappresenta un caso di successo definitivo per LS Manufacturing . Dimostra in modo convincente che l'ottimizzazione DFM dei dispositivi medici , guidata da esperti che comprendono a fondo i vincoli e le opportunità della lavorazione di componenti in lega di titanio , non è solo un esercizio di risparmio sui costi. Applicando fin da subito considerazioni pratiche sulla progettazione della lavorazione CNC , abbiamo trasformato un prototipo impegnativo in un prodotto affidabile, di alta qualità e commercialmente valido, garantendo il successo sia clinico che commerciale.

Pronti a portare la DFM sui vostri componenti lavorati a CNC a un livello superiore? Cliccate per ottimizzare.

Come stabilire un processo di collaborazione DFM efficace con i fornitori ?

Processi collaborativi DFM ben strutturati potrebbero anche consentire transizioni tra progetti e prodotti, che potrebbero essere realizzati anche come risultato del processo di produzione stesso. Ciò dovrebbe essere condotto con una gestione strutturata dei fornitori , che potrebbe promuovere la collaborazione tra progettazione e produzione , utilizzando la stessa guida ingegneristica per la lavorazione CNC .

- Definire ruoli e traguardi chiari fin dall'inizio: ruoli, aspettative e traguardi devono essere chiari fin dall'inizio dei progetti. La collaborazione tra progettazione e produzione può diventare molto efficace con unaguida unificata per la progettazione delle lavorazioni CNC tra tutti i soggetti coinvolti.

- Standardizzazione dello scambio di informazioni tramite modelli: il processo di scambio di informazioni per la progettazione, il feedback e le modifiche dovrebbe essere completato utilizzando modelli. Questa rimarrebbe una delle esigenze principali per una gestione efficiente dei fornitori . L'utilizzo di modelli garantirà una comunicazione efficace durante i processi collaborativi di DFM .

- Creazione di una piattaforma digitale centralizzata: include lo spostamento dei processi di collaborazione aziendale su una piattaforma digitale centralizzata. Ciò consente la collaborazione in tempo reale tra progettazione e produzione , crea un percorso di controllo chiaro e migliora significativamente l'efficienza dei processi collaborativi DFM .

- Pianificare revisioni proattive in fase iniziale: integrare le revisioni formali del DFM in fasi chiave della progettazione, non come controllo finale. Questo approccio proattivo nella gestione dei fornitori consente di risolvere i problemi quando le modifiche sono facili ed economiche. Integra i principi di producibilità fin dall'inizio.

Pertanto, un processo collaborativo DFM di successo deve fondarsi su solide basi in termini di struttura, comunicazione e partnership. Questo approccio strategico alla gestione dei fornitori trasforma la relazione, garantendo che la collaborazione in fase di progettazione e produzione produca progetti innovativi e di ottima realizzabilità.

Domande frequenti

1. In quale fase di questo processo l'analisi DFM è più utile?

Il processo coinvolto nell'analisi DFM è particolarmente utile durante la fase di concept e di progettazione dettagliata. L'idea è che la modifica del progetto non sia possibile e possa essere evitata solo adottando approcci di intervento precoce. Un'azienda chiamata LS Manufacturing consiglia ai propri clienti di completare prima la progettazione preliminare quando è necessario eseguire l'analisi DFM.

2. La funzionalità/prestazione del prodotto finale verrebbe influenzata dall'ottimizzazione del DFM?

L'ottimizzazione DFM da parte di professionisti implica che l'ottimizzazione dei processi produttivi debba essere eseguita senza compromettere la funzionalità. Grazie alla garanzia degli ingegneri di LS Manufacturing, tutte le soluzioni di ottimizzazione sviluppate non compromettono le funzionalità.

3. L'analisi DFM può essere utilizzata nei processi di produzione in piccoli lotti?

L'analisi DFM mantiene la sua importanza indipendentemente dalle dimensioni del lotto finale. In situazioni come questa, con piccoli lotti prodotti, l'utilizzo dell'analisi DFM può rivelarsi utile. LS Manufacturing offre soluzioni per l'analisi DFM in diversi progetti, a seconda delle diverse dimensioni dei lotti finali.

4. Quali documenti vengono generalmente utilizzati per eseguire l'analisi DFM?

È importante sottolineare che, ai fini dell'analisi DFM, sono necessari modelli, disegni, specifiche tecniche e progetti completi. A seconda della fase del progetto, l'elenco dei dati richiesti dovrà essere fornito dall'azienda LS Manufacturing.

5. Quali vantaggi in termini di costi si potrebbero ottenere utilizzando l'ottimizzazione DFM?

In media, i possibili risparmi sui costi derivanti dall'ottimizzazione del DFM sono compresi tra il 20% e il 40% . Ogni progetto include una ripartizione dei risparmi sui costi per le rispettive voci di costo, che viene inclusa nel rapporto di analisi costi/benefici fornito da LS Manufacturing.

6. Come garantire un'efficace attuazione delle raccomandazioni del DFM?

LS Manufacturing fornisce inoltre assistenza nell'implementazione delle raccomandazioni formulate dal DFM in merito ai processi di gestione del cambiamento, oltre ai servizi di implementazione offerti.

7. Gli aspetti di assemblabilità vengono considerati nel processo DFM?

Ebbene, un esame approfondito del DFM ne implicherebbe la producibilità e l'assemblabilità. La componente di servizio fornita da DFM LS Manufacturing è la garanzia della capacità di assemblare o elaborare il prodotto in fase di sviluppo.

8. L'analisi DFM può essere utilizzata per ottimizzare i prodotti esistenti?

Per i prodotti esistenti, i servizi includono l'ottimizzazione della riprogettazione del prodotto. L' analisi di ottimizzazione dei costi , effettuata tramite il DFM, aiuta a comprendere dove sia possibile ottimizzare i costi rispetto ai prodotti esistenti delle aziende.

Riepilogo

Grazie all'analisi e all'ottimizzazione DFM, le aziende possono individuare i propri leader di costo fin dalle fasi di concettualizzazione del prodotto. Possono inoltre aumentare la produttività del processo produttivo e favorire l'avanzamento dei progetti. Grazie ad anni di esperienza e conoscenze professionali nel campo dell'ingegneria, LS Manufacturing offre ai clienti un supporto completo nell'ambito dell'analisi DFM, aiutandoli a raggiungere i loro obiettivi di qualità ed economicità.

Contatta oggi stesso un esperto DFM di LS Manufacturing per ottenere un'analisi iniziale gratuita e una consulenza strategica per l'ottimizzazione! Lascia che il fattore di successo della competenza degli esperti lavori per te! Richiedi oggi stesso un report di analisi completo su una strategia di ottimizzazione dei costi personalizzata!

Ottimizza la progettazione della producibilità per ottenere maggiore qualità ed efficienza a costi inferiori. Ottieni subito la tua soluzione di produzione personalizzata.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .1