La qualità degli ingranaggi è di vitale importanza nella produzione di precisione. La dentatura e la fresatura degli ingranaggi sono due processi di produzione di ingranaggi dominanti e le prestazioni del prodotto, i costi e l'efficienza produttiva dipendono dalla scelta tra i due. Dato che il settore è alle prese con una crescente e pressante esigenza di flessibilità, riduzione dei costi e miglioramento dell'efficienza fino al 2025, stabilire la scelta migliore tra i due rappresenta una sfida fondamentale per i produttori.

Questo articolo è stato concepito per fornire un'ampia panoramica sul confronto tra i processi di produzione degli ingranaggi . LS Manufacturing presenterà un confronto completo delle differenze significative tra fresatura e dentatura degli ingranaggi in termini di capacità tecnica, lavorazione di precisione, dimensioni utilizzabili in lotti e costo complessivo.

In questo modo, potrete selezionare in modo efficace il processo più conveniente ed efficace in base alle vostre specifiche esigenze produttive , massimizzando così il ritorno sull'investimento e la vostra competitività sul mercato. Per farvi risparmiare tempo, ecco una rapida panoramica delle principali conclusioni.

Fresatura degli ingranaggi vs. dentatura - Riferimento rapido al nucleo

| Dimensioni di confronto | Fresatura degli ingranaggi | Hobbing |

| Principio di processo | Indicizzazione, taglio dente per dente | Generazione, taglio continuo |

| Flessibilità | È possibile produrre forme di denti diverse e alte semplicemente cambiando il programma dell'utensile | Per ingranaggi singoli vengono utilizzati utensili bassi e speciali |

| Produttività | Basso, adatto per piccoli lotti, prototipi e ingranaggi di grandi dimensioni | Molto alto, adatto per produzioni di volumi medio-grandi |

| Precisione di lavorazione | Elevato (dipende dalla macchina utensile e dagli utensili) | Molto alta, consistenza eccellente |

| Investimento iniziale | Abbastanza basso (si possono utilizzare macchine utensili generiche) | Alto (necessita di una fresatrice speciale) |

| Costo per unità | Economico per piccoli lotti, più per grandi lotti | Antieconomico per piccoli lotti, molto basso per grandi lotti |

La decisione se utilizzare la fresatura degli ingranaggi o la dentatura a creatore dipende in larga misura dal bilanciamento tra volume di produzione, esigenze di flessibilità e costi:

- Scelta della fresatura degli ingranaggi: ideale quando è necessaria la massima flessibilità per gestire un'ampia varietà di prodotti, piccole serie (come prototipi, riparazioni speciali) o ingranaggi di grandi dimensioni. Il suo vantaggio risiede nella flessibilità, non nella produttività ad alto volume.

- Scegliere la dentatura a creatore: quando si producono ingranaggi standard in grandi quantità e lotti, questa è la soluzione più ovvia per risparmiare. La sua maggiore produttività e l'elevata precisione uniforme possono portare a notevoli risparmi sui costi unitari.

Nel complesso, la fresatura consente flessibilità e complessità, mentre la dentatura degli ingranaggi garantisce scalabilità ed efficienza.

Perché fidarsi di questa guida? Esperienza pratica da parte degli esperti di LS Manufacturing

Le analisi e le conclusioni qui riportate affondano le radici in oltre due decenni di esperienza sul campo di LS Manufacturing nel campo della produzione di ingranaggi di precisione . Non siamo intellettuali da divano che amano la teoria; abbiamo affrontato gli stessi problemi e trovato soluzioni.

La tradizione di LS Manufacturing si fonda su migliaia di progetti di successo consegnati puntualmente. Dalla rapida produzione in serie di riduttori per turbine eoliche ad alta coppia alla prototipazione rapida di ingranaggi complessi per l'industria aerospaziale , le nostre linee di prodotti spaziano da avanzati centri di fresatura a cinque assi a dentatrici ad alta efficienza.

Questo insieme completo di processi consente a LS Manufacturing di effettuare confronti oggettivi e privi di distorsioni, rigorosamente basati sulla pratica, incontaminati dai pregiudizi intrinseci dei fornitori di attrezzature. Ad esempio, applicando la dentatura ad alta efficienza al posto della fresatura tradizionale alla progettazione di ingranaggi per macchinari ingegneristici, riduciamo il costo unitario del 40% e i tempi di consegna del 60% senza sacrificare la precisione. Questo perché comprendiamo bene i limiti e i vantaggi economici di ogni processo.

Tutti i risultati presentati in questo articolo sono tratti da informazioni di lavorazione reali, esperienze di tentativi ed errori e criteri di efficienza derivanti dai nostri workshop. Ci impegniamo a tradurre questa preziosa esperienza in una semplice guida decisionale, in modo che possiate scegliere le soluzioni più informate sulle alternative di processo avanzate.

Quali sono i principi fondamentali della fresatura e della dentatura degli ingranaggi?

Nella produzione di ingranaggi di precisione, la fresatura e la dentatura a creatore sono due processi di taglio fondamentali. Per la scelta ottimale, è fondamentale conoscerne i principi fondamentali:

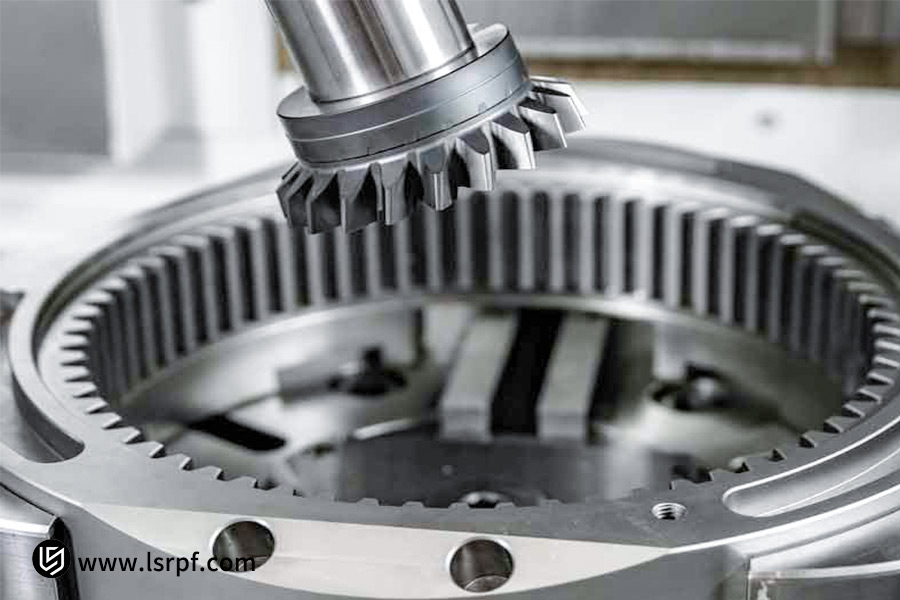

1. Fresatura degli ingranaggi:

La fresatura degli ingranaggi utilizza frese a dito o a disco e il suo metodo di lavoro può essere definito "lavorazione dente per dente". Il taglio viene eseguito mentre la fresa è in movimento rotatorio e, dopo la lavorazione di ogni scanalatura del dente, il pezzo viene indicizzato con precisione e fatto avanzare alla posizione successiva; l'operazione viene quindi ripetuta fino a quando tutte le scanalature del dente non sono state lavorate.

Il processo offre un'estrema flessibilità, soprattutto sui centri di lavoro a cinque assi . Con semplici modifiche agli utensili e al programma, è possibile realizzare ingranaggi di forma speciale, come ingranaggi elicoidali e conici. Trova applicazioni nella prototipazione, nella produzione di piccole serie e nella produzione di ingranaggi ad alto modulo.

2. Dentatura degli ingranaggi:

La dentatura a creatore è un'operazione di "generazione continua" altamente efficiente. Il creatore, un ingranaggio strutturalmente elicoidale, ruota costantemente insieme al pezzo in lavorazione (ingranaggio grezzo) a un rapporto di velocità prestabilito, simulando una coppia elicoidale in presa. Durante la rotazione, segue costantemente la forma dei denti del pezzo in lavorazione durante il processo.

Questa azione di taglio costante migliora significativamente l'efficienza produttiva rispetto alla fresatura indicizzata ed è particolarmente adatta per la produzione ad alta produttività di profili di denti standard, ad esempio ingranaggi di trasmissione per l'impiego nel settore automobilistico .

La fresatura offre maggiore flessibilità ed è più adatta alla produzione di piccoli lotti con un mix elevato; mentre la dentatura a creatore offre maggiore efficienza ed è adatta alla produzione di massa. In LS Manufacturing, comprendiamo appieno la logica intuitiva di queste due operazioni di taglio degli ingranaggi e, sulla base di questa conoscenza, creiamo le soluzioni di processo più convenienti per i nostri clienti.

Quali sono i vantaggi della fresatura degli ingranaggi in termini di precisione e qualità superficiale?

Nell'ottimizzazione economica e tecnica della dentatura degli ingranaggi, la dentatura a creatore, grazie al suo esclusivo principio di generazione continua e all'elevato potenziale di automazione, supera notevolmente la fresatura a indexaggio in termini di efficienza nella produzione di massa. Il vantaggio in termini di efficienza si traduce direttamente in cicli di produzione più brevi e prezzi unitari più bassi. Di seguito vengono spiegate le cause di questa efficienza.

1. Controllo di precisione più elevato:

Il centro di lavoro a cinque assi offre un controllo di precisione a livello di micron, con errori nel profilo del dente costantemente sotto controllo fino a 10 μm . Il CNC controlla con precisione i parametri di lavorazione per ogni scanalatura del dente, offrendo una migliore precisione del passo e una migliore coerenza della forma.

2. Migliore qualità della superficie:

La fresatura degli ingranaggi utilizza il metodo di fresatura ad alta velocità . Grazie all'ottimizzazione dei parametri di velocità e avanzamento, si ottengono superfici più lisce sui denti, riducendo così la rugosità superficiale e la necessità di finiture successive.

3. Maggiore flessibilità per profili dentali complessi:

A differenza della dentatura a creatore, la fresatura degli ingranaggi dimostra una maggiore flessibilità nella lavorazione di molti profili di denti personalizzati mediante semplici modifiche al programma, senza sacrificare la precisione mediante utensili dedicati.

4. Pratica di LS Manufacturing:

Presso LS Manufacturing, dove disponiamo di dentatrici ad alte prestazioni e celle di produzione automatizzate, trasformiamo il vantaggio in termini di efficienza della dentatura a creatore in vantaggi tangibili per i nostri clienti. Ad esempio, nella produzione in serie di ingranaggi di trasmissione per un cliente di componenti per automobili, il nostro efficiente processo di dentatura a creatore, abbinato a linee di produzione automatizzate, ha ridotto i tempi di consegna di oltre il 60% rispetto alla soluzione di fresatura originale, senza compromettere l'elevata precisione costante o la qualità del prodotto.

Confrontando la dentatura con la fresatura, la fresatura degli ingranaggi offre notevoli vantaggi in termini di controllo di precisione, finitura superficiale e lavorazione di profili di denti complessi, che la rendono estremamente adatta alla produzione di ingranaggi ad alta precisione e in piccoli volumi.

Perché la dentatura a creatore è più efficiente?

Nell'analisi economica e tecnica della lavorazione degli ingranaggi , la dentatura a creatore supera nettamente la fresatura a indexaggio in termini di efficienza nella produzione di massa, grazie al suo speciale principio di generazione continua e alle grandi possibilità di automazione. L'efficienza si traduce direttamente in cicli di produzione più brevi e costi unitari inferiori. Di seguito sono illustrate le cause di questa efficienza.

1. Principio di generazione continua:

La dentatura a creatore si basa su un'operazione di taglio continuo, in cui il creatore e il pezzo in lavorazione ruotano a un rapporto di velocità fisso, imitando il processo di accoppiamento degli ingranaggi. Il movimento di generazione continuo elimina i tempi morti dovuti ai ripetuti movimenti di indicizzazione in fresatura, garantendo un taglio continuo.

2. Produzione altamente automatizzata:

Le moderne attrezzature per la dentatura a creatore sono facilmente integrabili con i sistemi di automazione , utilizzando bracci robotici per il carico e lo scarico automatizzati e possono funzionare ininterrottamente per decine di ore. Questo modello di produzione automatizzato migliora significativamente l'utilizzo delle attrezzature e riduce significativamente i tempi di lavorazione dei singoli pezzi.

3. Tempo di ciclo ottimizzato:

La superiorità della dentatura a creatore rispetto alla fresatura si riflette anche nel miglioramento dei tempi di ciclo. Ad esempio, LS Manufacturing ha ottenuto miglioramenti della produttività di oltre il 60% rispetto alla fresatura tradizionale nella produzione di grandi volumi di componenti automobilistici dei propri clienti grazie a processi di dentatura a creatore avanzati.

4. Le pratiche di successo di LS Manufacturing:

Utilizziamo dentatrici CNC ad alte prestazioni e celle di produzione robotizzate automatizzate per trasformare i vantaggi in termini di efficienza nella dentatura in valore reale per i nostri clienti presso LS Manufacturing. Ad esempio, nella produzione di grandi volumi di ingranaggi di trasmissione per uno dei nostri clienti nel settore dei componenti per automobili, il nostro efficiente processo di dentatura, combinato con linee di produzione robotizzate automatizzate, ha ridotto i tempi di consegna di oltre il 60% rispetto alla soluzione di fresatura originale, mantenendo al contempo la qualità del prodotto grazie a una precisione elevata e stabile.

La dentatura degli ingranaggi, con il suo principio di generazione di tipo continuo e la caratteristica di produzione di natura automatica, presenta vantaggi di efficienza senza precedenti nella produzione di massa e rappresenta pertanto una parte centrale della valutazione tecnica ed economica della lavorazione degli ingranaggi.

In che modo differiscono le strutture dei costi della fresatura degli ingranaggi e della dentatura a creatore?

Nell'analisi tecnica ed economica della lavorazione degli ingranaggi , la struttura dei costi è un fattore di primaria importanza nella scelta del processo. Le differenze di costo tra dentatura e fresatura sono descritte principalmente in termini di diverse dimensioni, tra cui l'investimento in attrezzature, l'efficienza operativa, il consumo energetico e la manutenzione. La tabella seguente riassume brevemente il confronto dei principali fattori di costo per i due processi.

| Fattori di costo | Fresatura degli ingranaggi | Dentatura degli ingranaggi |

| Costo iniziale dell'attrezzatura | Relativamente bassi, potrebbero essere applicati utensili con scopi generali (ad esempio, una fresatrice per ingranaggi a quattro assi ha un prezzo massimo di offerta di circa 200.000-300.000 RMB per unità). | Elevato costo iniziale delle attrezzature: le macchine per la dentatura a creatore CNC richiedono grandi investimenti (ad esempio, il prezzo massimo di offerta per una singola unità è di 1,5 milioni di RMB). |

| Efficienza produttiva e costo unitario | La lavorazione con indicizzazione è meno efficiente e adatta a prototipi e piccole serie. | La laminazione continua ha un'elevata efficienza, con costi unitari sostanzialmente inferiori per le grandi serie. |

| Consumo energetico e costi di manutenzione | Le macchine utensili per uso generico presentano un consumo energetico moderato e costi di attrezzaggio accettabili. | Le attrezzature specializzate consumano più energia e comportano costi di produzione e manutenzione più elevati per i piani cottura speciali. |

| Valore aggiunto della flessibilità nel processo | L'elevata flessibilità consente un facile adattamento a diversi profili dei denti e costi di sostituzione minimi. | Bassa flessibilità. È necessario l'uso di creatori speciali per ingranaggi speciali ed è adatto in caso di produzione standardizzata di grandi volumi. |

Noi di LS Manufacturing sappiamo che il solo prezzo dell'attrezzatura o il prezzo unitario del processo non sono sufficienti per determinare il costo di proprietà. Offriamo ai clienti servizi personalizzati di ottimizzazione dei costi sotto forma di valutazione tecnica ed economica della lavorazione degli ingranaggi. Ad esempio:

- Per produzioni ad alto mix e bassi volumi, LS Manufacturing guida i clienti verso la flessibilità della fresatura degli ingranaggi, senza dover ricorrere a costosi utensili speciali. Grazie a percorsi utensile e programmazione ottimizzati, garantiamo precisione e costi ragionevoli.

- Per produzioni di lotti di lunga durata e volumi elevati, LS Manufacturing consiglia alternative di dentatura a creatore a basso costo. Aiutando i clienti ad adottare unità di dentatura a creatore automatiche, anche con costi iniziali elevati, l'altissima efficienza produttiva e la stabilità ad alta precisione riducono il costo unitario, garantendo loro una riduzione di oltre il 30% del costo totale di proprietà.

È necessario comprendere le differenze di costo tra la dentatura e la fresatura degli ingranaggi per poter decidere il processo ottimale e aumentare il risparmio sui costi e l'aumento dell'efficienza.

Come selezionare il metodo di produzione ottimale degli ingranaggi in base al lotto di produzione?

Nella produzione di ingranaggi di precisione , la scelta del processo di taglio degli ingranaggi è un fattore determinante per l'efficienza produttiva e il controllo dei costi. Di seguito è riportata una guida alla decisione sulla dimensione del lotto di produzione, che consente di individuare i processi ottimali per la produzione di ingranaggi.

1. Piccoli lotti (<100 unità): la fresatura degli ingranaggi è l'ideale

- Vantaggio del processo: la fresatura degli ingranaggi non richiede utensili dedicati e può produrre profili di denti diversi mediante cambi di programma, con un investimento minimo in attrezzature.

- Applicazioni: Prodotti su misura, componenti di riparazione e prototipazione .

- Efficienza economica: evita costosi utensili speciali e mantiene sotto controllo i costi di produzione per unità.

2. Produzione di lotti da medi a grandi (>500 pezzi): è preferibile la dentatura degli ingranaggi

- Vantaggi del processo: il processo di generazione in stato stazionario consente una lavorazione efficiente, particolarmente adatto all'assemblaggio in serie.

- Applicazioni: Ingranaggi prodotti in serie, come riduttori industriali e trasmissioni per veicoli a motore.

- Efficienza economica: con l'aumento delle dimensioni dei lotti, i costi unitari diminuiscono significativamente, con conseguente elevato ritorno sull'investimento.

3. Servizi di consulenza specializzati di LS Manufacturing:

Effettuiamo analisi comparative di processo degli ingranaggi da parte di esperti e forniamo ai clienti la soluzione ottimale in base ai seguenti parametri:

- Ciclo di vita del prodotto e quantità prevista di produzione;

- Requisiti di qualità e grado di accuratezza;

- Ciclo di consegna e budget di investimento;

- Requisiti di processo successivi e compatibilità delle apparecchiature.

La scelta del giusto processo di taglio degli ingranaggi è frutto di un'attenta valutazione delle dimensioni del lotto di produzione, delle esigenze tecnologiche e dei vantaggi economici.

La consolidata prassi industriale di LS Manufacturing fornisce ai clienti raccomandazioni di selezione scientifica per garantire che le esigenze tecnologiche siano soddisfatte, realizzando al contempo i massimi vantaggi economici.

Quali sono i limiti della dentatura a creatore nella produzione di ingranaggi complessi?

L'analisi tecnica ed economica della produzione di ingranaggi mostra che la dentatura a creatore, pur essendo molto vantaggiosa nella produzione convenzionale di ingranaggi in grandi quantità, è fortemente svantaggiata dai vincoli tecnici nella produzione di ingranaggi complessi. Questi vincoli derivano principalmente dai principi di base del processo e richiedono una combinazione logica di fresatura e dentatura a creatore.

1. Limitazioni degli utensili dedicati e complessità del profilo dei denti:

La dentatura a creatore si basa su utensili speciali e ogni parametro dell'ingranaggio (modulo, numero di denti, angolo dell'elica, ecc.) richiede utensili specifici. Gli utensili speciali sono costosi e richiedono molto tempo per ingranaggi con forme dei denti non standard, profili dei denti speciali o modifiche del profilo evolvente. La fresatura degli ingranaggi utilizza utensili universali, che consentono di lavorare profili dei denti complessi tramite la programmazione.

2. Rigidità e flessibilità del percorso di lavorazione inadeguate:

Il percorso di generazione del movimento nella fresatura a creatore è relativamente rigido, e quindi le modifiche sofisticate al percorso utensile rappresentano un problema. L'accesso all'utensile è limitato nella lavorazione di ingranaggi interni, ingranaggi multi-link o geometrie interferenti. La flessibilità a cinque assi nella fresatura di ingranaggi semplifica la lavorazione di queste strutture sofisticate.

3. Difficoltà nella lavorazione di ingranaggi interni e strutture speciali:

Per ingranaggi interni, frontali o ravvicinati, la dentatura a creatore non è solitamente possibile. In questo caso, la fresatura degli ingranaggi rappresenta un'alternativa più affidabile, poiché l' utensile da taglio può avvicinarsi al pezzo da più direzioni e rende le operazioni di lavorazione difficili da eseguire con la dentatura a creatore convenzionale.

4. Soluzioni di processo ibride di LS Manufacturing:

LS Manufacturing offre ai clienti il mix di processi ottimale attraverso una valutazione scientifica, economica e tecnica della lavorazione degli ingranaggi. Ad esempio, in un progetto di ingranaggi aeronautici, abbiamo utilizzato la fresatura degli ingranaggi per completare la sgrossatura e la fresatura del fondo di profili di denti altamente avanzati, seguiti dal completamento con una fresa a creatore specializzata, progettata specificamente per l'applicazione, per verificarne la fattibilità e massimizzare l'efficienza produttiva.

Nella scelta tra fresatura degli ingranaggi e dentatura a creatore, le limitazioni della dentatura a creatore nella produzione avanzata di ingranaggi dipendono essenzialmente dall'uso di utensili specializzati, dall'inadeguata versatilità di lavorazione e dalla ridotta flessibilità strutturale.

In che modo LS Manufacturing migliora il valore per il cliente attraverso soluzioni integrate?

Nella produzione di ingranaggi, la scelta ottimale del processo di taglio degli ingranaggi in genere riduce o aumenta i costi di produzione e la competitività di un'azienda. Il caso pratico riportato di seguito illustra come LS Manufacturing offra ai clienti soluzioni integrate innovative attraverso un confronto scientifico dei processi di produzione degli ingranaggi.

1. Dilemma del cliente:

Uno dei principali fornitori di componenti per automobili presentava un radicato collo di bottiglia nella produzione. Il suo processo di dentatura one-shot per tutti i modelli di ingranaggi comportava un superamento del budget del 25% nella complessa produzione di ingranaggi, con un tasso di scarto massimo dell'8%, e causava continui ritardi nelle consegne. Ciò comprometteva la soddisfazione del cliente e impediva all'azienda di aggiudicarsi ordini ad alto valore aggiunto.

2. Soluzione di produzione LS:

Attraverso il confronto sistematico e tecnologico delle tecniche di produzione degli ingranaggi , LS Manufacturing ha progettato una linea di produzione ibrida di fresatura e dentatura:

- Gli ingranaggi convenzionali vengono realizzati mediante dentatura economica, mantenendo i vantaggi della produzione di massa.

- La fresatura a cinque assi viene utilizzata per ingranaggi complessi e di forma speciale, con una maggiore flessibilità di lavorazione.

- Una piattaforma di pianificazione intelligente dei processi è progettata per determinare automaticamente il percorso di lavorazione ottimale in base al tipo di ingranaggio.

3. Risultati e valore:

Questa precisa integrazione dei processi ha portato a vantaggi finora mai visti:

- Riduzione dei costi: ottimizzando la differenza di costo tra dentatura e fresatura , il costo totale di produzione è stato ridotto del 30%.

- Miglioramento dell'efficienza: l'efficienza nella produzione è migliorata del 40% e i tempi di consegna sono stati ridotti del 50%.

- Miglioramento della qualità: gli scarti sono stati ridotti dall'8% a meno del 2%, migliorando significativamente l'uniformità della qualità del prodotto.

Confrontando i processi di taglio scientificamente progettati e la progettazione di linee di produzione ibride, LS Manufacturing non solo ha eliminato i punti critici del cliente tramite processi individuali, ma ha anche trasformato i costi, l'efficienza e la qualità ottimizzando la scelta dei processi di taglio degli ingranaggi, creando un vantaggio competitivo sostenibile per il cliente.

Quali sono le sfide più comuni in termini di qualità nella produzione di ingranaggi?

Nell'analisi tecnica ed economica della lavorazione degli ingranaggi, la stabilità della qualità influenza direttamente la durata del prodotto e il costo totale di produzione. La dentatura a creatore in passato e la fresatura degli ingranaggi oggigiorno devono affrontare le stesse sfide qualitative.

1. Controllo della precisione e della consistenza della superficie del dente:

Errori nel profilo del dente e deviazioni nella guida del dente sono problemi comuni, soprattutto nella fresatura di un'ampia gamma di ingranaggi. L'usura dell'utensile avrà un impatto diretto sulla precisione della superficie del dente. Inoltre, dopo la lavorazione, può verificarsi una distorsione del profilo del dente indotta dal trattamento termico.

2. Difetti di integrità superficiale:

Graffi, segni di vibrazione e bruciature sulla superficie dei denti sono fenomeni comuni. Sebbene tali difetti siano difficili da rimuovere completamente nella produzione di massa, possono comportare notevoli riduzioni della resistenza alla fatica e all'usura degli ingranaggi, con conseguente impatto sulla durata del prodotto.

3. Stabilità dimensionale nella produzione di massa:

Le fluttuazioni di temperatura, l'usura degli utensili e il rilassamento delle attrezzature durante la produzione in serie su larga scala possono causare variazioni dimensionali. La coerenza tra il primo e l'ultimo componente è uno degli aspetti più importanti del controllo qualità.

4. Sistema di garanzia della qualità di LS Manufacturing:

LS Manufacturing adotta pratiche di controllo qualità multilivello per garantire la stabilità del prodotto:

- Implementazione di un sistema di ispezione online per il monitoraggio in tempo reale delle condizioni degli utensili e della variazione della forza di taglio durante la fresatura degli ingranaggi.

- Utilizzo di macchinari di precisione per l'esecuzione di test a grandezza naturale degli ingranaggi prima e dopo il trattamento termico.

- Verifica delle informazioni sulla qualità sulla base del controllo statistico di processo ( SPC ) per avvisare tempestivamente e prevenire i difetti.

Nel sistema tecnico ed economico della lavorazione degli ingranaggi , tali problemi di qualità richiedono soluzioni di processo speciali e l'istituzione di un sistema di qualità efficace.

LS Manufacturing coniuga tecnologia superiore e controllo rigoroso per risolvere efficacemente i tradizionali problemi di qualità nella lavorazione degli ingranaggi e fornisce ai clienti prodotti di alta qualità che garantiscono prestazioni stabili e una durata affidabile.

In che modo le tendenze nella lavorazione degli ingranaggi influenzeranno la tua attività nel 2025?

Entro il 2025, l'industria manifatturiera degli ingranaggi si sta rapidamente trasformando in processi intelligenti, efficienti e green. Queste tendenze avranno un impatto diretto sui parametri di confronto per i processi di produzione degli ingranaggi, ovvero il confronto tra fresatura e dentatura, dove sarà necessario considerare ancora più parametri.

- Produzione intelligente: le linee di produzione basate sul Web e i sistemi autonomi saranno diffusi, aumentando significativamente l'utilizzo delle attrezzature e la flessibilità della produzione grazie al monitoraggio dei dati in tempo reale e alla pianificazione intelligente.

- Lavorazioni ad alta precisione: con la crescente domanda di veicoli a nuova energia e di altri settori, la richiesta di precisione degli ingranaggi è in continuo aumento. L'interconnessione tra tecnologia di lavorazione ad alta velocità e sistemi di controllo di precisione è fondamentale per ottenere la massima precisione del profilo del dente.

- Produzione ecologica: le tecnologie ecocompatibili come il taglio a secco stanno diventando sempre più diffuse, consentendo di risparmiare refrigeranti ma anche di risparmiare notevolmente sui costi di smaltimento dei rifiuti e offrendo un'opzione vantaggiosa sia in termini economici che ambientali.

Mentre la rivoluzione industriale è attesa entro il 2025, la filosofia lungimirante di LS Manufacturing basata su una produzione intelligente, ad alta precisione ed ecologica aiuta i clienti a ottenere il massimo dai confronti dei processi di produzione degli ingranaggi , dal processo decisionale tra dentatura e fresatura e a essere pronti a sfruttare un vantaggio competitivo.

Perché scegliere LS Manufacturing come partner per la lavorazione degli ingranaggi?

Nella delicata scienza della produzione di ingranaggi, la scelta del giusto processo di taglio è ciò che più conta per i costi di produzione e la qualità del prodotto. LS Manufacturing, con la sua profonda competenza tecnica e la sua visione industriale, è diventata un partner strategico per numerose aziende leader.

1. Competenza completa nei processi:

LS Manufacturing non solo riconosce i vantaggi della dentatura a creatore rispetto alla fresatura , ma possiede anche una profonda conoscenza delle situazioni applicative ottimali per entrambe. Dalla produzione in grandi volumi di componenti standardizzati agli ingranaggi personalizzati altamente sofisticati, vi presentiamo le soluzioni più convenienti basate su un'analisi dettagliata della selezione del processo di taglio degli ingranaggi.

2. Soluzioni innovative di processo ibride:

LS Manufacturing supera i limiti dei tradizionali metodi di lavorazione singola e integra in modo creativo i vantaggi della fresatura, della dentatura a creatore e di altri processi. Grazie a questa integrazione scientifica dei processi, abbiamo aiutato i clienti a ridurre i costi di produzione del 30% e a migliorare l'efficienza produttiva del 40% , dimostrando appieno le nostre eccellenti capacità nell'ottimizzazione dei processi.

3. Ottimizzazione continua:

LS Manufacturing non offre solo capacità di lavorazione meccanica, ma anche una partnership per tutto il ciclo di vita del prodotto. Dalla pianificazione iniziale del processo al miglioramento continuo della produzione, fino ai futuri progressi tecnologici, collaboriamo con i nostri clienti per sostenere il loro vantaggio competitivo costante.

Scegliere LS Manufacturing non significa solo usufruire di servizi professionali di lavorazione degli ingranaggi, ma anche avere un partner strategico esperto nella selezione dei processi di taglio degli ingranaggi e in grado di ottimizzare i vantaggi della dentatura a creatore rispetto alla fresatura.

Domande frequenti

1. La fresatura degli ingranaggi è adatta alla produzione di grandi volumi?

Sebbene la fresatura degli ingranaggi sia estremamente flessibile e facile da usare per rapidi cambi di programma di lavorazione in base ai diversi profili dei denti, la sua operazione di indicizzazione comporta tempi di lavorazione più lunghi per articolo e un'efficienza produttiva relativamente bassa. Per produzioni di grandi quantità (ad esempio, oltre 500 pezzi all'anno), LS Manufacturing consiglia la dentatura a creatore. La dentatura a creatore sfrutta il concetto di generazione continua per rendere la lavorazione economica e ridurre il costo unitario di oltre il 30% . La sua precisione di lavorazione stabile la rende adatta anche alla produzione di massa.

2. La dentatura a creatore può soddisfare i requisiti di precisione delle applicazioni più impegnative?

Le dentatrici CNC all'avanguardia impiegano sofisticati sistemi di servocontrollo e tecnologia di compensazione della temperatura per raggiungere la Classe ISO 6 e superiore. LS Manufacturing adotta una progettazione ottimizzata delle dentatrici e un'ingegneria di processo. Grazie alla nostra esperienza in applicazioni complesse come i veicoli a nuova energia e il settore aerospaziale, garantiamo un errore del profilo degli ingranaggi controllato entro 5 μm e una rugosità superficiale dei denti fino a Ra 0,8 , soddisfacendo pienamente i requisiti più esigenti del settore.

3. Come valutare il costo totale della lavorazione degli ingranaggi?

Oltre all'investimento diretto in attrezzature, il costo totale dovrebbe includere anche fattori latenti come il deterioramento degli utensili, il consumo energetico, la manodopera e la qualità. LS Manufacturing utilizza un proprio modello di analisi economica per consentire al cliente di quantificare le proprie prestazioni: ad esempio, con ritmi di produzione di 1.000 pezzi, la dentatura a creatore può raggiungere un costo unitario ridotto del 40% rispetto alla fresatura. Inoltre, adottando pratiche di manutenzione preventiva, l'utilizzo delle attrezzature può essere aumentato fino all'85% , massimizzando i costi del ciclo di vita.

4. LS Manufacturing è in grado di gestire ordini urgenti?

La configurazione flessibile della linea di produzione e il sistema di pianificazione intelligente di LS Manufacturing consentono di reagire tempestivamente alle richieste urgenti. In un caso di studio, quando LS Manufacturing ha ricevuto una richiesta di consegna in 48 ore, ha ridotto i consueti tempi di consegna di 7 giorni a 45 ore applicando metodi di elaborazione parallela e il coordinamento computerizzato delle celle. Ciò ha consentito di garantire consegne puntuali senza compromettere la precisione, consentendo ai clienti di reagire rapidamente per mitigare impreviste interruzioni della supply chain.

Riepilogo

Questo articolo esamina comparativamente le caratteristiche tecniche, le prestazioni di precisione, la struttura dei costi e le applicazioni delle principali differenze tra dentatura e fresatura degli ingranaggi. Sulla base di dati approfonditi e casi di studio reali, illustra il vantaggio diretto della selezione scientifica dei processi per ridurre i costi di produzione e migliorare l'efficienza produttiva.

Grazie alla nostra sofisticata competenza nei processi e alla notevole esperienza pratica, LS Manufacturing è riuscita ad assistere molti clienti nella decisione più consapevole nel confronto dei processi di produzione degli ingranaggi , ottenendo notevoli vantaggi, tra cui un risparmio del 30% sui costi di produzione e un miglioramento del 40% nella produttività.

Se stai cercando alternative per la produzione di ingranaggi o desideri ottimizzare il tuo processo attuale, non aspettare oltre! Contatta il nostro team di professionisti per un'analisi di processo e una soluzione personalizzate e gratuite.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti . Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con la consegna più rapida possibile entro 24 ore. Scegliete LS Manufacturing . Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .