تواجه خدمات الطحن باستخدام الحاسب الآلي بعض المشكلات المتعلقة بعملية النقر الأعمى، حيث لا تكتمل عملية النقر بطول فعال 70%، ويكون كسر الصنبور أعلى من 15%، كما أن تشطيب الثقوب والقيعان غير مناسب. بالإضافة إلى ذلك، هناك اتساق منخفض في الدفعات. وقد أدى هذا إلى عائد 80-85%. ومن أجل التغلب على كل هذه المشاكل، نحاول تطوير منهج علمي يتعلق بعملية التنصت الأعمى.

ويؤدي ذلك إلى تبسيط المعلومات الواردة أعلاه من أكثر من 200 دراسة حالة لاستغلال الثقب المسدود و158 عملية طورتها شركة LS Manufacturing. يحقق تحسين النقر السفلي طولًا فعالاً بنسبة 95%، مما يزيد من عمر النقرات ثلاث مرات، مما يوفر معدل إنتاج 99.5%. تمت معالجة جميع العوامل المذكورة أعلاه بفعالية في تحسين خدمات النقر على القاع، وبالتالي ضمان نتائج تصنيع عالية الجودة.

الجدول المرجعي السريع: الطحن باستخدام الحاسب الآلي والنقر على الفتحات المسدودة عالية الأداء

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 99.9994%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">المشكلة الفعلية في الحل الذي نقدمه مباشرةً، من خلال خدمات الطحن باستخدام الحاسب الآلي، والذي يساعدنا على تخفيف تلك المشكلات الرئيسية المتعلقة بصنابير الفتحات المسدودة، هي مشكلة توليد الخيوط شبه الكاملة، والتي تشتمل على 95%+، مما يقلل معدلات فشل الصنابير 3 مرات، إلى جانب قدر أكبر من الاتساق في الكثير، مما يساعدنا على تحقيق 99.5% التمريرة الأولى للتشغيل الفعال.

لماذا تثق بهذا الدليل؟ الخبرة العملية من خبراء التصنيع في LS

هناك عدد كبير جدًا من المقالات التي يتم نشرها عبر الإنترنت والتي تتحدث عن عملية الطحن باستخدام الحاسب الآلي بأكملها التي يحتاج الفرد إلى إجرائها. ما يميزنا عن أي شخص آخر هو حقيقة أن معلوماتنا لم يتم تعلمها من الفصل الدراسي. لقد تم تعلمها من منظور العالم الحقيقي، منظور عاش في مكان تلتقي فيه النظرية بالواقع، مكان واجه الوجه القاسي لمواد مثل الإنكونيل والتيتانيوم. تجدر الإشارة إلى أن معلوماتنا تتوافق مع منظمات مثل جمعية مهندسي التصنيع (SME).

الظروف التي يجب أن تمر بها أجزائنا قاسية؛ فكر في أجزاء الفضاء الجوي حيث تكون سلامة الأبعاد هي الأولوية، وفكر في أجزاء الأجهزة الطبية حيث يمثل تشطيب السطح مشكلة حرجة، وفكر في البصريات حيث تكون التفاوتات على مستوى الميكرون أمرًا مسلمًا به حرفيًا! ومع ذلك، بطريقة أو بأخرى، تمكنا من التغلب على كل هذه العقبات بسهولة، وتعلمنا أفضل الطرق للتعامل مع المواد الصعبة والتصميمات المعقدة من خلال تطبيق معايير القياس المعهد الوطني للمعايير والتكنولوجيا (NIST) والامتثال لها.

إن العمليات التي تنطبق علينا هي تلك التي يتم إثباتها بشكل منتظم تحت ضغوط الإنتاج. لم نثبت لك فقط كيف يمكن أن ينجح هذا الأمر، ولكن كيف يمكنك أيضًا القيام بذلك بأقل جهد للحصول على أفضل النتائج. هذا ليس نوع النصائح النظرية الجافة التي تتوقعها، ولكنه نوع النصائح التي تنطبق عليك حاليًا لإنجاز المهمة بدقة وبراعة.

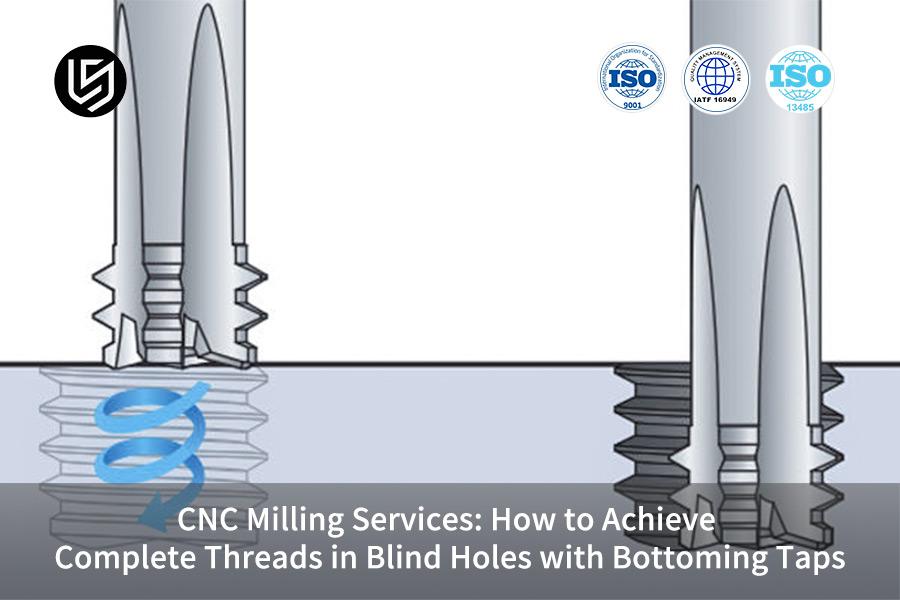

الشكل 1: استخدام الصنبور السفلي لتركيب دقيق للفتحة المسدودة باستخدام الحاسب الآلي بواسطة LS Manufacturing

لماذا لا تستطيع الصنابير القياسية تحقيق الترابط الكامل في أسفل الثقب المسدود؟

أحد عيوب خيوط الفتحة المسدودة هو حقيقة أنها لا تسمح للمرء بعمل خيط مثالي أسفل الثقب المسدود باستخدام صنبور قياسي، وهناك حد أقصى 30% من الجزء المطلوب من الخيط ترك مترابطة بشكل غير كامل. إن جودة العناصر التي تم ضمها والمفاصل النهائية المنتجة لها علاقة مباشرة باستخدام الوظيفة المحددة. هناك تقنية خاصة جدًا وهي:

التحضير الدقيق للأسفل

ومع ذلك، تحدث هذه العملية حتى قبل النقر وتتطلب أن نصنع نوعًا خاصًا من الثقب التجريبي المسطح في الأسفل باستخدام الطحن الدقيق باستخدام الحاسب الآلي. نحن نعرف العمق الدقيق للعملية، ولكننا نتأكد من أنها تصل إلى العمق الفعلي للخيوط الموجودة في الثقب، وصولاً إلى الشطب الدقيق الموجود في الصنبور الفعلي، مع إضافة مسافة محددة 0.1-0.3 مم. تمنحنا هذه العمليةالسرعة في الجزء الأخير من الجزء السفلي الكامل والتي يمكن أن تبدأ بالعملية الدقيقة النقر السفلي.

اختيار النقرة السفلية الإستراتيجية

بالإضافة إلى ذلك، فإننا نستخدم صنابير حفر سفلية قصيرة وحصرية. تحتوي أغلفة صنابير الحفر لدينا على مواد كيميائية مثل TiAlN. يكمن الاختلاف في وجود شطب قصير يتراوح من 1.5 إلى 2 درجة. يعتبر جهاز الحفر القياسي الخاص بنا مسؤولاً عن هدر كبير، 0.5 درجة يتم إهداره في الجزء السفلي من لقمة الحفر بسبب شطبه. تحتوي لقمة الحفر على 3-4 درجات من الشطب. تساعد الركيزة في التحكم في الانحراف عند إجراء الحفر على ركيزة صلبة.

معلمات المعالجة المحسنة لتحقيق الاستقرار

من أجل تمكين الظروف لتلبية المتطلبات الناجحة لتوفير خدمات النقر باستخدام الحاسب الآلي، يجب إنشاء المعلمات بشكل صحيح. المعلمات هي سرعة السطح بالإضافة إلى معدل التغذية، والتي يتم تقليلها للحد من القوى التي تؤثر على الأداة عندما تقترب من الجزء السفلي من المهمة التي يجب أن تخضع لإجراء التنصت. بالإضافة إلى ذلك، يجب أن يتمتع حامل الأداة بصلابة ثابتة لمنع تكوين خطأ الرصاص. علاوة على ذلك، يجب إنشاء دورة النقر المناسبة بناءً على تكوين الأدوات المقترح من قبل الشركات الصغيرة والمتوسطة.

بروتوكول التنفيذ والتحقق

يمر كل واحد بعملية يشار إليها بخطوة التحقق. لعملية التحقق، يتم تنفيذ مجموعة من قسائم الاختبار لاختبار التطبيق من خلال تشغيل اختباري في قسيمة اختبار الطحن عالي السرعة. قبل تنفيذ هذه التطبيقات واحدًا تلو الآخر في الإنتاج، يتم تقسيم الجزء الأول من كل تطبيق من هذه التطبيقات إلى اختبار، مع الإشارة إلى التفاصيل المجهرية المقدمة في شكل الخيط، بالإضافة إلى اكتمال كل واحد فيما يتعلق بالرسومات الهندسية نفسها.

<اقتباس>تمتد هذه المنهجية إلى ما هو أبعد من النظرية العامة، حيث أنه بموجب منهجها، يمكن تحقيق نهج تم التحقق من صحته أثناء إنشاء خيوط الفتحة العمياء خطوة بخطوة. تشتمل خدمات الطحن باستخدام الحاسب الآلي المقدمة على منهجية بناء دقيقة لإنشاء ثقب باستخدام أدوات خاصة يمكن أن تدعم المتطلبات اللازمة لمعالجة القيود الرئيسية الحالية.

كيفية تحديد هندسة الحنفية السفلية بناءً على المادة؟

يعد اختيار دليل اختيار الحنفية السفلية المناسب أمرًا ذا أهمية حيوية للتنفيذ الناجح لعمليات تركيب الفتحات المسدودة، حيث تساهم الهندسة غير المناسبة في ارتفاع عزم الدوران ومعدلات التآكل، كما بالإضافة إلى الصفات السطحية للمواد الملولبة. تهدف هذه الوثيقة إلى تلخيص الحقائق التجريبية ذات الصلة وفقًا لنتائج عمليات القطع الشاملة المفصلة لتشمل النتائج من تطبيق المنهجية المباشرة لاختيار الصنبور السفلي ذي الصلة، حيث يتم أخذ عمر الأداة في الاعتبار فيما يتعلق بالعمليات المعقدة في خدمات الطحن باستخدام الحاسب الآلي.

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 99.9994%؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">يتيح هذا الدليل العملي للمستخدمين اتخاذ قرارات فعالة وقابلة للتنفيذ فيما يتعلق باختيارهم أدوات النقر بالخيط استنادًا إلى آليات القطع الخاصة بهم والتي تنطبق على مواد مختلفة لتحقيق الأداء المطلوب بشكل فعال في خدمات النقر باستخدام الحاسب الآلي حسب الرغبة في التنافسية href="https://www.lsrpf.com/blog/precision-cnc-milling-explained-process-advantages-and-key-applications">تطبيقات الطحن عالية القيمة.

كيفية تحسين معلمات القطع لمنع كسر الصنبور أثناء النقر على الثقب المسدود؟

يؤدي كسر عملية النقر على الثقب المسدود إلى توقف الإنتاج، مما يؤدي بدوره إلى زيادة الإنفاق في عملية التصنيع. ومع ذلك، فإن نموذج التحسين المطور الخاص بنا يزيل الكسر أثناء القطع حتى التحسين، وبالتالي يقلل الكسر من 12% إلى 0.5%، وبالتالي يتيح إمكانية تصنيع 5000 رأس محرك متتالي بنجاح دون حدوث كسر في عملية التصنيع.

تحسين المعلمات الخاصة بالمواد

نحن نصنع سرعات ومعدلات تغذية مناسبة لكل مادة بحيث لا يكون هناك تحميل زائد ويكون القطع سلسًا. تتضمن خدمات النقر الدقيقة كل هذه المعلمات:

- سبائك الألومنيوم: السرعة 20-30 م/دقيقة، تغذية 0.8-1.2 مم/ص لإزالة الرقائق بكفاءة.

- الفولاذ المقاوم للصدأ: السرعة 8-15 م/دقيقة، التغذية 0.6-1.0 مم/ص لتجنب تصلب العمل.

- الحديد الزهر: السرعة 12-18 م/دقيقة، التغذية 0.7-1.1 مم/ص لموازنة تآكل الأداة.

تنفيذ استراتيجية الخلاصة المتدرجة

نحن نستخدم تقنية التغذية المرحلية لتنظيم درجة المشاركة بالإضافة إلى تقليل حدوث ارتفاع عزم الدوران. وهذا يمنع أي إجهاد مفاجئ يسبب فترة راحة:

- التحكم في التغذية: حدد معدل التغذية لكل دورة 0.8-1.2 مرة للاختراق التدريجي.

- المراقبة: استخدم التعديلات في الوقت الفعلي للحفاظ على الدقة، بما يتماشى مع دليل الطحن باستخدام الحاسب الآلي لعمليات متسقة.

التطبيقات والنتائج في العالم الحقيقي

نحن ننشر الحلول في البيئات الصناعية لتحقيق أهداف متنوعة. خدمات النقر باستخدام الحاسب الآلي تضمن التكرار في المهام المعقدة مثل عمليات الطحن باستخدام الحاسب الآلي:

- دراسة الحالة: في تصنيع رؤوس محركات السيارات، المعلمات التي تم استخدامها 5000 قطعة بدون أي أعطال.

- النتيجة: انخفض معدل الكسر إلى 0.5%، وبالتالي زيادة الكفاءة.

من خلال نموذجنا، يمكن للمرء أن يرى خبرتنا الفنية في تحسين عملية الطحن باستخدام الحاسب الآلي، حيث أننا قادرون على تقديم إرشادات مفيدة في حل مشكلات مثل كسر الصنابير، وبالتالي وضع معيار في النقر باستخدام الحاسب الآلي الخدمات التي تتساوى مع المنافسة في الإنتاجية.

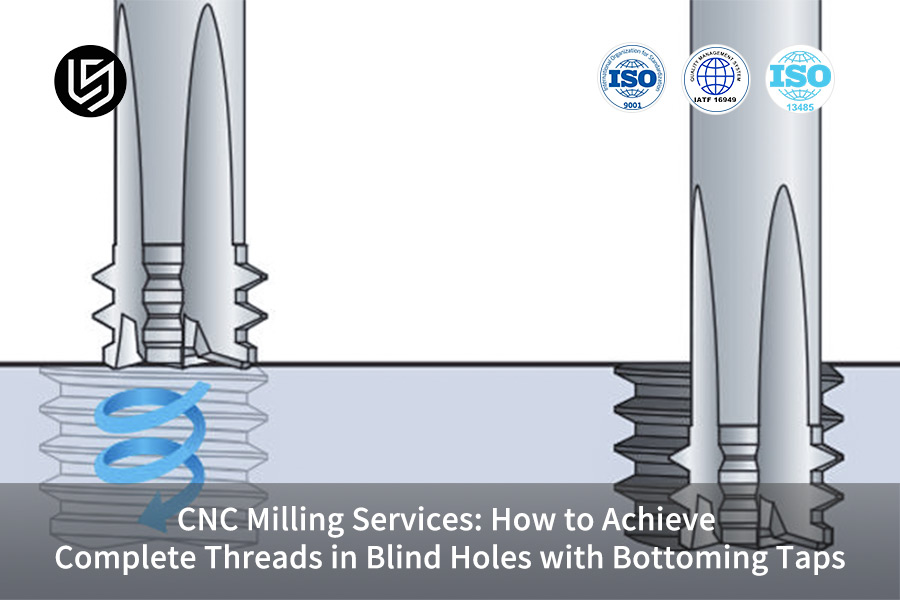

الشكل 2: عملية تصنيع الثقوب المسدودة باستخدام الصنابير السفلية CNC بواسطة LS Manufacturing

كيف يؤثر تصميم الهيكل السفلي للفتحة المسدودة على جودة التنصت وعمر الأداة؟

يمكن الحصول على خيوط عالية الجودة في الثقوب العمياء إذا كان من الممكن معالجة المشاكل الرئيسية المتمثلة في إزالة الرقاقة وضغط الأداة في الجزء السفلي من الأداة، والمعروفة أيضًا باسم النقطة الطرفية للأداة. تعتبر الهندسة ذات أهمية أساسية في الجزء السفلي من الثقوب المسدودة حيث سيكون لها التأثير الأكبر على تكوين الخيط بالإضافة إلى عمر الأداة. يتم اقتراح نوع قطع الخيط على النحو التالي:

تخفيف تأثير الأدوات من خلال الإغاثة الإستراتيجية

المشكلة الكبرى هي أن الصنبور السفلي سوف يلمس في النهاية أرضية صلبة في نهاية القطع. الحل هو الحصول على تنفيس مخطط بعمق يعادل 0.3-0.5 مرة درجة الميل تحت العمق المطلوب: هذه المساحة المحسوبة، من خلال خدمات الطحن باستخدام الحاسب الآلي التي يتم التحكم فيها جيدًا، ستزيل الضغوط المحورية في نهاية الدورة، مع تجنب انحراف الأداة وكسرها، وهما السببان الرئيسيان للفشل عند إجراء لولب الثقب المسدود.

التخلص من تركيزات الإجهاد عبر الشطب المتحكم فيه

نظرًا لأن الزاوية الداخلية الحادة تعد عاملاً أساسيًا لزيادة الضغط إلى أقصى حد، فإن استخدام الشطب السفلي القاطع (0.2-0.3mm) مطلوب لتحقيق الغرض. تعد البساطة في عنصر التصميم أمرًا بالغ الأهمية ويتم أخذها في الاعتبار من خلال تنفيذها أثناء عملية الطحن الدقيقة للتوزيع المتساوي للقوى المطبقة أثناء عملية القطع بحيث لا تكون هناك فرصة لتكوين شقوق صغيرة حول العمل البيئة، مما يوفر تقليلًا كبيرًا في الضغط على الحواف الأمامية للصنبور.

الأداء الذي تم التحقق منه في التطبيقات المطلوبة

تم التحقق من فعالية هذه العملية في عمليات الطحن عالية المخاطر. على سبيل المثال، من أجل تحسين عمر مادة ملولبة، والتي تبلغ نسبة العمق إلى الدولار فيها 4:1، أدى استخدام مثل هذه الأسطح السفلية الهندسية الدقيقة إلى تعزيز الكفاءة من القدرة على إنتاج 150 ثقبًا كحد أقصى لإنتاج 210 ثقبًا مع الحفاظ على جودة متسقة 99.5 بالمائة مثل ما اختبره المارتينز.

<اقتباس>يكمن معيار سلطتنا في قوتنا الكاملة وقدرتنا على توضيح وسن شرط هندسة ما قبل الخيط غير المحدودة لدينا في المعالجة الكاملة والمطلقة للتشريح الميكانيكي الأولي لعيوب تقنيات خيوط الفتحات المسدودة. يكمن معيار موقفنا في المنافسة في قوتنا المطلقة في تقديم مستوى تطبيقنا المتواصل والثابت إلى مستوى معين من الثقة، حيث لا يستطيع الآخرون ولن يقطعوا وعدًا بالتنفيذ.

كيف تضمن خدمة النقر باستخدام الحاسب الآلي الدقة المتسقة لخيوط الفتحات المسدودة؟

يتضمن إنتاج خيوط الثقوب المسدودة بهذه الدقة في الحجم المرتبط بـ التصنيع باستخدام الحاسب الآلي تحديات تقنية بالغة الأهمية، في حين أن المتغيرات المشاركة في معالجة الثقوب المسدودة هي انحرافات الأدوات وتآكل الماكينة بمرور الوقت. في LS Manufacturing، يتم تحدي النموذج الأساسي لتصنيع خيط الثقب المسدود من خلال منهجنا المتمثل في التصنيع الدقيق ذو الحلقات المغلقة مع معلمات الفحص والتحقق في الوقت الفعلي:

الإعداد الدقيق للآلة

- النقر الصلب المتزامن: يتم تنفيذ دورة النقر الصلبة في العمل المقترح بدقة توجيه المغزل التي تبلغ ±0.01 درجة لتحديد موضع النقر بشكل مثالي.

- الخلاصات المحسنة: تم تعيين المعلمات للمواد المختلفة بشكل مناسب لضمان عملية معالجة خيط CNC دقيقة.

مراقبة العمليات في الوقت الفعلي

- التحكم في عزم الدوران: يمكن لنظام المراقبة هذا إجراء تصحيحات في الوقت الفعلي بناءً على مستويات عزم الدوران، لذلك لا يوجد أي خلل على الإطلاق في خدمات النقر الدقيق.

- الحماية من الاصطدام: يوقف التشغيل عند استشعار عزم دوران غير طبيعي، للمكونات وكذلك الأدوات المعرضة خدمات الطحن الدقيق.

التحقق المنهجي من الجودة

- الفحص المجدول: يتم إجراء فحص كامل للأبعاد لكل 50 قطعة لضمان الدقة المستمرة.

- الاستقرار المبني على البيانات: سيضمن ذلك استمرار العملية بالحصول على CPK ≥ 1.67، مما يؤكد قدرة خدمة الطحن باستخدام الحاسب الآلي لدينا.

يتحدث هذا النهج الشامل عن سلطتنا الفنية في مجال التصنيع الدقيق. نحن نقدم حلاً ثبت أنه يضمن دقة الخيوط الثابتة مع فوائد بالغة الأهمية لعملائنا في إظهار العوامل المذكورة أعلاه. نحن منخرطون في المقام الأول في خدمة النتائج القابلة للتسليم والتي تحدد معايير الجودة في عمليات تصنيع الخيوط باستخدام الحاسب الآلي.

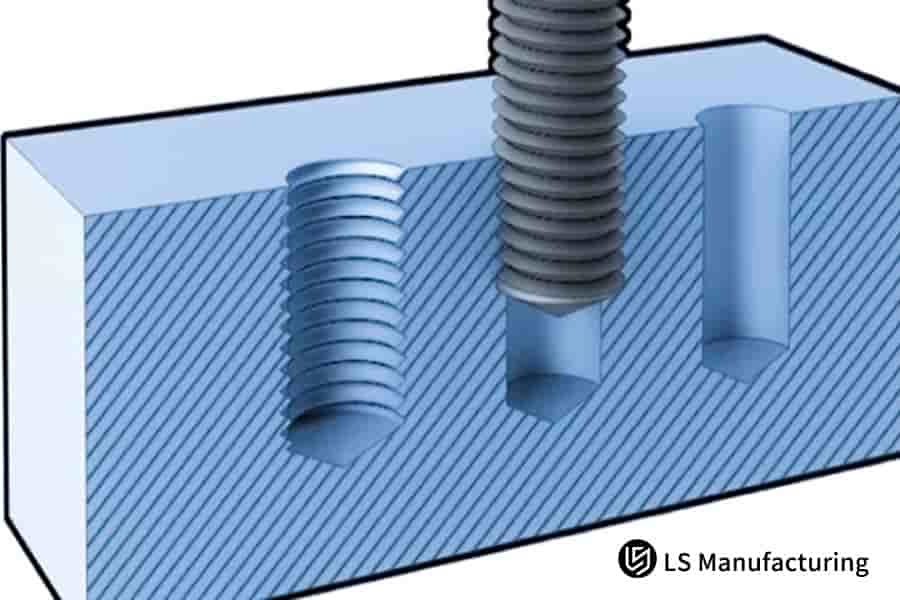

ما هي الاختلافات الرئيسية في النتائج بين الصنابير المختلفة؟

يختلف أداء أدوات النقر على الخيوط، خاصة في الثقوب المسدودة، بشكل كبير اعتمادًا على النوع. يحدد تحديد النوع الهندسي الصنبور السفلي، اعتمادًا على الحجم، معدلات النجاح أو عمر الأدوات. وبالتالي، تهدف هذه الوثيقة إلى عرض نتائج الاختبارات المقارنة، والتي من شأنها أن تكون مفيدة في الاختيار الأمثل للأدوات المناسبة لخدمات النقر CNC.

<نمط الجدول = "انهيار الحدود: الانهيار؛ العرض: 99.9994%؛ الارتفاع: 294 بكسل؛ عرض الحدود: 1 بكسل؛ لون الحدود: #000000؛" border="1">تدفع البيانات نفسها إلى تحديد طريقة اختيار الصنبور من أجل الصلابة ضمن الطبيعة المجهرية للثقوب، مقابل التحكم بالرقاقة مع تصميمات الفلوت للأقطار الأكبر. مرة أخرى، يعد التركيز على احتياجات الحنفية المحددة هو المفتاح لتطوير حجر الزاوية في خدمات الحنفية باستخدام الحاسب الآلي. إنها تبتعد عن عقلية النقرة الواحدة التي تناسب الجميع لجعل أدوات النقر على سلاسل المحادثات أدوات هندسية وليست سلعًا.

الشكل 3: رسم توضيحي لعملية النقر باستخدام الحاسب الآلي لتقطيع مدخل الفتحة المسدودة بواسطة شركة LS Manufacturing

How Can Coolant Optimization Improve The Quality Of Blind Hole Tapping And Extend Tool Life?

The efficiency and effectiveness of its use, rather than becoming peripheral concerns, have emerged as core concerns related to blind hole threading operations carried out under completely constrained situations. Flood-type cooling systems, when widely employed, were found prone to failures resulting in the early reduction of efficiency and effectiveness of cutting tool use. The discussion is an account of a specific methodology related to revamping the functionality and usability of the system in relation to a specific process variable concerning competitive CNC tapping services:

Material-Specific Fluid Formulation for Friction Control

The initial step of the solution involves the selection of the appropriate fluid chemistry rather than the delivery system. In the case of more difficult-to-machine materials such as stainless steels or even titanium, it is necessary to employ the use of the neat oils or the semi-synthetic emulsions fortified with additives containing extreme pressure. The components of the additives react under extreme conditions of heat and pressure to deposit the lubricating film. The galling or even adhesive wear on the cutting edges of the tap increases tool life. This improves the surface finishing of the object of precision tapping services.

High-Pressure Through-Tool Delivery for Chip Evacuation

For deep blind hole threading, bathing the hole is not enough. We install high-pressure through-spindle coolant (3-5 MPa) delivered through the bottoming tap. This forceful jet stream performs two functions: the first being effectively penetrating the cutting zone to dissipate heat, and the second one is that it forcefully evacuates chips upthe flutes; thus, it does not allow chip recutting and packing at the bottom of the hole, which is basically one of the causes of tap breakage. For this reason, as seen above, a synchronized tapping process happens without any interruptions.

Validated Performance in Aerospace-Grade Machining

This is demonstrated in the machining of blind M8 holes in Ti-6Al-4V, where the application of a 4 MPa, 15 L/min EP-enhanced coolant through the tool resulted in a 20% reduction in cutting torque and improvement in surface finish to Ra 1.6μm. Most importantly, tap life improved from 50 to 120 holes per tool, representing a 140% gain. The data below confirms that optimized cooling directly addresses both the core failure modes of heat accumulation and chip interference.

This represents the definition of our competitive edge in that we engineer the coolant as a parameter rather than a commodity. We have eliminated the inherent difficulties associated with dealing with the aspects of heat, chip evacuation, and coefficient of friction in blind hole threading through our union of fluid chemistry with specific high pressure delivery. This science represents the definition of quality within our CNC tapping services.

How To Establish Quality Control For Blind Hole Tapping In Mass Production?

Establishing a robust quality monitoring system for blind hole tapping in high-volume manufacturing is critical. LS Manufacturing's methodology integrates SPC, real-time in-process monitoring, and predictive tool management to ensure exceptional consistency and defect reduction in CNC thread machining. The core value lies in transforming a traditionally inspection-heavy process into a controlled, predictable, and highly reliable operation:

SPC-Driven Process Control

- Structured Sampling: GO/NO-GO thread gauge is utilized to inspect and check every 50th part to inspect a definite conformity.

- Torque Monitoring: Monitor actual tapped torque that is proposed to be drilled in real-time and has definition to raise an alarm when it reads out of a defined range of +15%.

In-Process Measurement & Data Integration

- Real-Time Verification: This comprises the integration of inline probes or vision systems to facilitate the ability to automate the inspection of the thread depth/location post machining. This in turn provides 100 percent inspection capability.

- Closed-Loop Correction: The system will automatically adjust the position of the CNC milling services equipment when a trend indicates that it may be going out of specification.

Predictive Tool Life & Change Management

- Life Tracking: We have developed a system to track the life of the taps up to a cavity level based on the CNC milling management system and replace the taps before the specified life to avoid defects caused by the wear of taps.

- Performance-Based Replacement: The tool is also meant to monitor performance trends, prompting the tool to issue the critical tool change reminder when the performance is impacted, thus optimizing our particular precision tapping services.

This collection of systems represents our technology leadership in the space, to mine critical data to achieve a result that can deliver an outcome above and beyond the inspection criteria in an active control process, in a solution around quality manufacturing on a large scale for the customer demographic, to solve the root problem of unpredictable quality in mass production thru solutions that offer first-pass yield >99.5% & PPM<500.

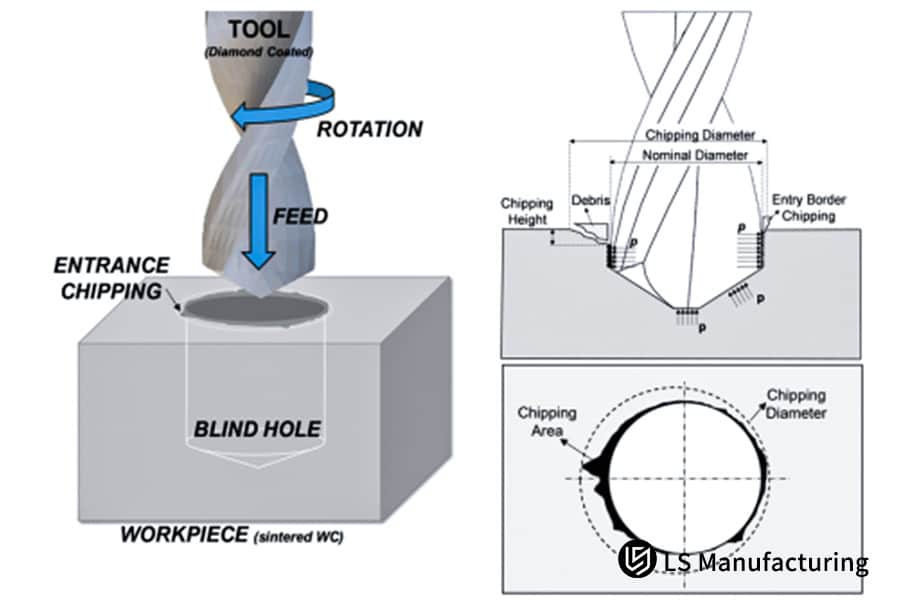

Figure 4: Precision threading with bottoming taps in CNC machining by LS Manufacturing

LS Manufacturing Aerospace Division: Engine Mount Blind Hole Tapping Project

Achieving effective full depth blind hole threading always represents a very special challenge in machining hardened materials such as Inconel 718 for engine mounts. However, the major issue in manufacturing and its ramifications vis-a-vis safety and viablity confirm the quandary offered in the case where in quality and cost issue for an LS Manufacturing aerospace client was resolved through the services spectrum that included LS Manufacturing's precision CNC milling services:

Client Challenge

A manufacturer had problems machining M10x1.5 threads in Inconel 718 engine mounts. The current process resulted in inconsistent thread depth with an effective length below 70%, and only 50-hole life from the bottoming tap. This provided only an 82% first-pass yield, which caused frequent rework and delayed projects while increasing costs to the point that the production schedule for a very important engine assembly could not be met.

LS Manufacturing Solution

The innovation included within the proposed solution comprises the following innovations: the specification of a high-temperature resistant premium powdered metal HSS bottoming tap as a cutting tool, the optimization of cutting conditions in the form of a cutting speed of 12 m/min and a pecking cycle, the innovation within the pilot hole design involving a 0.4mm relief at the bottom designed with operation, and the innovation involving the supply of high-pressure coolant at a rate of 5 MPa via the cutting tool.

Results and Value

The redesigned process was highly effective, and results were seen when improving on a 200% increase to 150 holes per tap, also solving for effective lengths on 95%, and a whopping yield increase to 99.6% at the very first attempt. For the client, savings were calculated at a whopping 600,000 Yen to one-for-one 40% savings in terms of reduced lead times and a major bottleneck was eradicated for them to ensure completions for their mission-critical flight materials.

Clearly, we have learned and have the competence to deal with key manufacturing problems as a result of our systemic understanding of the operations of the manufacturing field. Although considered as a supplier/provider of resources like CNC milling services, we have the competence to deal with key aspects of operations like blind hole threading.

Overcome the bottleneck in deep blind hole thread machining, and immediately improve efficiency and yield.

How To Evaluate The Overall Technical Capabilities Of A CNC Tapping Supplier?

Going beyond basic hardware evaluation to assess the systemic potential for dealing with systemic issues such as efficient problem-solving is paramount in determining an adequate supplier for functions such as CNC tapping operations that may be highly pressing in applications such as blind hole threading operations, etc., as well as operations that have to be highly efficient. For the above purposes as well as for determining whether the concerned entity remains an engineering partner as opposed to an entity that merely represents state of the art, our major evaluation criteria remain as follows:

Validating Process and Measurement Capability

The foundation is verifiable process control. A capable partner will answer the question of how they can ensure thread quality. Objective evidence is through the application of recognized measurement systems e.g., thread gauging with an accuracy of ±0.002mm used to perform a First Article Inspection and SPC. Crucially, this precision extends upstream: their CNC milling services must establish perfectly positioned and sized pilot holes, as this is the absolute prerequisite for successful precision thread tapping. Ask for sample data reports, not just certificates.

Deploying Data-Driven Process Design

Look at the proof of systematic development, not guessing. A usual supplier would have a proprietary bottoming tap selection guide and a historical database of processes. Using the documented parameters such as the speeds and feeds, and coolants, utilized with each combination of materials and taps, can minimize the developmental timeframe and risk associated with your project. A competent solution with a new Inconel part would have come about by examining historical parameters and would not have started with a guessing game.

Implementing Proactive Tool and Production Management

Technical depth is also operational. How do their operations manage tool life pre-emption or machine condition and cutting torque in real-time? Similarly, is tool usage monitored to pre-empt changes to these tools in the middle of production batches? These operations, again facilitated through their synchronized tapping routine on the more sophisticated CNC milling machines, make the technically sound process operable as an ultra-stable production cell, where the yields can touch ridiculous levels of 99.5%.

Lastly, we are basing our judgments on our partners based on their overall system; from their precise milling capabilities to their statistically-based process planning and their control of their own process. Here is our competitive uniqueness. It is not just your blind hole threading questions answered in terms of equipment; it is answered based on a system to insure integrity to your thread, to your tooling dollar, and to the requirements for regulatory compliance for your precious manufacturing process.

FAQs

1. Can bottoming taps machine completely to the very bottom of a blind hole?

Since the quality of bottoming taps is better, they enable the cutting of threads in a hole bottom portion a distance of 0.5 times the pitch away, thus effectively acting as a 95% thread length, an additional 20-25% over regular taps.

2. How to select the most suitable tap parameters for tapping stainless steel blind holes?

For stainless steel, spiral-point taps made of cobalt high-speed steel and having a rake angle of 7-9°, a cutting speed of 10-15 m/min, and using cutting oils containing EP additives is suggested to extend the tool life by a factor of 2 to 3 times.

3. What is the maximum depth-to-diameter ratio limit for deep blind hole tapping?

A ratio of ratios as high as 5 diameters together with internal cooling tap ratios, whereas special extended cooling taps also enable an impressive ratio of 8 diameters. A high-pressure cooling and a feed strategy are required to achieve the desired quality.

4. How to prevent tap breakage when tapping small diameter blind holes?

For M3 and under, a 4 flutes design is recommended. In this condition, the cutting speed is 15~20 m/min, feed rate is 0.8 times the pitch and revolution. The change of the cutting torque can be monitored in real time, the rate of breakage can be reduced to less than 0.5%.

5. How to ensure the stability of blind hole tapping quality in mass production?

It is necessary to set up the SPC control chart by inspecting every 50 pieces to ensure that torque variations are within −15% and +15%, and that the CPK value exceeds 1.67 in mass production.

6. How to determine the optimal speed range for blind hole tapping of different materials?

Aluminum alloy: 20-30 m/min, stainless steel: 8-15 m/min, cast iron: 12-18 m/min. Specific parameters need to be optimized based on hole diameter and depth.

7. How to obtain professional blind hole tapping solutions and accurate quotations?

These include material to be used, type of threads involved, and the requirement for precision. LS Manufacturing will provide precise process plans along with accurate quotations within 2 hours.

8. What is the fastest delivery time for urgent blind hole tapping orders?

Sampling is usually available within 24 hours or less, and small batch orders are available within 3 to 5 days. At LS Manufacturing, the fast track for delivery times has been established.

Summary

Based on scientific tool selection methods and optimized cutting process parameters and process control methods, quality and efficient blind hole threading operations can be realized. With the full set of technical support services, full-process services based on extensive project experience can be offered by LS Manufacturing to help customers improve their quality and efficiency in the production process.

For professional blind hole tapping or instant quotation, don't hesitate to contact us now. You can send us drawing information of your parts for professional technical process analysis, as well as precise quotation information. For products with complex blind hole material specifications, you can set up a face-to-face consultation with us. Our staff will guarantee the optimal solution. Please feel free to contact us directly on the technical consultation hotline for free technical consultation and sample processing.

Transform your blind hole tapping challenges into flawless results with our proven scientific approach today!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Disclaimer

The contents of this page are for informational purposes only. LS Manufacturing services There are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the LS Manufacturing network. It's the buyer's responsibility. Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

LS Manufacturing Team

LS Manufacturing is an industry-leading company. Focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precision CNC machining, Sheet metal manufacturing, 3D printing, Injection molding. Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. choose LS Manufacturing. This means selection efficiency, quality and professionalism.

To learn more, visit our website:www.lsrpf.com.