غالباً ما تواجه عمليات توريد قطع الخراطة باستخدام الحاسوب (CNC) مشاكل خطيرة، مثل تشوه القطع ذات الجدران الرقيقة بأكثر من 0.1 مم ، وعدم القدرة على تحقيق دقة ±0.02 مم في عمليات حفر الثقوب العميقة. إضافةً إلى ذلك، يؤدي عدم اتساق جودة الدفعات، حيث تقل عن 85%، إلى زيادة نسبة الخردة بأكثر من 8% ، وتجاوز تكاليف المشروع للميزانية بأكثر من 30% ، مما يؤثر سلباً على كفاءة التصنيع وربحيته.

يُعالج حلنا المشكلات مباشرةً من خلال استخدام قاعدة بيانات خاصة تضم 286 مشروعًا في مجال الخراطة . نقدم منهجيةً مُنظّمةً تُحسّن التصميم والتخطيط ومراقبة الجودة، مما يُؤدي إلى نسبة نجاح من المحاولة الأولى تصل إلى 98.5% وتوفير في التكاليف يتراوح بين 25% و40% في عمليات الخراطة باستخدام الحاسوب (CNC) ، وبالتالي تحويل عملية الشراء من كونها مركز تكلفة إلى مُحرك للقيمة.

دليل مرجعي سريع لتوريد قطع الخراطة باستخدام الحاسوب (CNC) وضمان الجودة

| قسم | النقاط الرئيسية باختصار |

| التحديات الراهنة | تشوه الأجزاء ذات الجدران الرقيقة يتجاوز التفاوت المسموح به وهو 0.1 مم . لا يمكن تحقيق دقة ±0.02 مم في عمليات تصنيع الثقوب العميقة. نسبة التناسق بين الدفعات أقل من 85% ، مما ينتج عنه معدلات خردة تتجاوز 8% . تجاوزت تكاليف المشروع الميزانية بأكثر من 30% . |

| تحليل الأسباب الجذرية | غياب إرشادات منهجية للتصميم من أجل سهولة التصنيع. التركيز شبه الكامل لاختيار الموردين على السعر على حساب القدرات التقنية. عدم وجود إطار علمي لتقييم الموردين. |

| حلنا المُثبت | يعتمد هذا النهج على قاعدة بيانات تضم 286 مشروعًا واقعيًا. وهو يجمع بين التصميم والتخطيط ومراقبة الجودة في نظام واحد. يحقق نسبة نجاح من المحاولة الأولى تصل إلى 98.5% ، مع خفض في التكاليف يتراوح بين 25% و40% . |

| أربع وحدات رئيسية | تحسين التصميم: يتجنب التشوه ويحقق الدقة من خلال إرشادات التصميم للتصنيع . تخطيط العمليات: يحدد المعايير التي تضمن نتائج متسقة. مراقبة جودة الخراطة باستخدام الحاسوب : يضمن مطابقة النتائج للتوقعات من خلال أساليب الفحص. تقييم الموردين: يحدد الشركاء المحتملين من خلال نظام تقييم فني. |

نعالج نقاط الضعف الرئيسية لديكم، مثل ارتفاع نسبة الهدر، وعدم اتساق الجودة، وتجاوز الميزانية في عمليات شراء قطع الخراطة باستخدام الحاسوب . يضمن نظامنا الموثوق والقائم على البيانات موثوقية القطع من التصميم إلى التسليم، ويؤدي في نهاية المطاف إلى زيادة مباشرة في كفاءة التصنيع وربحيته، وذلك بتحويل عملية اختيار الموردين إلى ميزة استراتيجية ذات قيمة مضافة.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

لماذا يُضيّع أي شخص وقته في قراءة مقال آخر عن قطع الخراطة باستخدام الحاسوب (CNC) في حين أن هناك آلاف المقالات المتاحة على الإنترنت؟ يكمن الجواب في أن هذا المقال نابع من خبرة عملية مباشرة، وليس مجرد نظرية. يعمل ورشتنا في بيئة عمل حقيقية، ونواجه يوميًا مشاكل مثل تشوه الجدران الرقيقة وحفر الثقوب العميقة لأكثر الصناعات تطلبًا. لذا، فإن كل نصيحة تُقدّم هنا هي نتاج خبرة المؤلفين العملية، وليست مجرد اطلاع على مصادر نظرية.

لقد صنعنا قطعًا بدقة متناهية تصل إلى ±0.02 مم ، مع التركيز بشكل أساسي على اتساق الدفعات. خضعت أساليب عملنا لاختبارات صارمة وفقًا لمعايير IATF16949 لقطاع السيارات، ومعايير المجموعة الدولية لجودة صناعة الطيران (IAQG) لقطاع الطيران. هذه الخبرة العملية، إلى جانب معرفتنا بالصناعات عالية المخاطر، هي مصدر خبرتنا المهنية.

إنّ المعرفة التي نكشف عنها، فيما يتعلق بفهم المواد، وتحسين التصميم، واختيار المورّد، تستند إلى سجلّنا الحافل بالمشاريع. لقد لمسنا مزايا المسار الصحيح وعيوب المسار الخاطئ. يتألف هذا الدليل من خبرةٍ اكتسبناها بثمنٍ باهظ، وسيساعدك على فهم الخطوات اللازمة وتجنّب الأخطاء الشائعة في مراحل التصميم والتسليم.

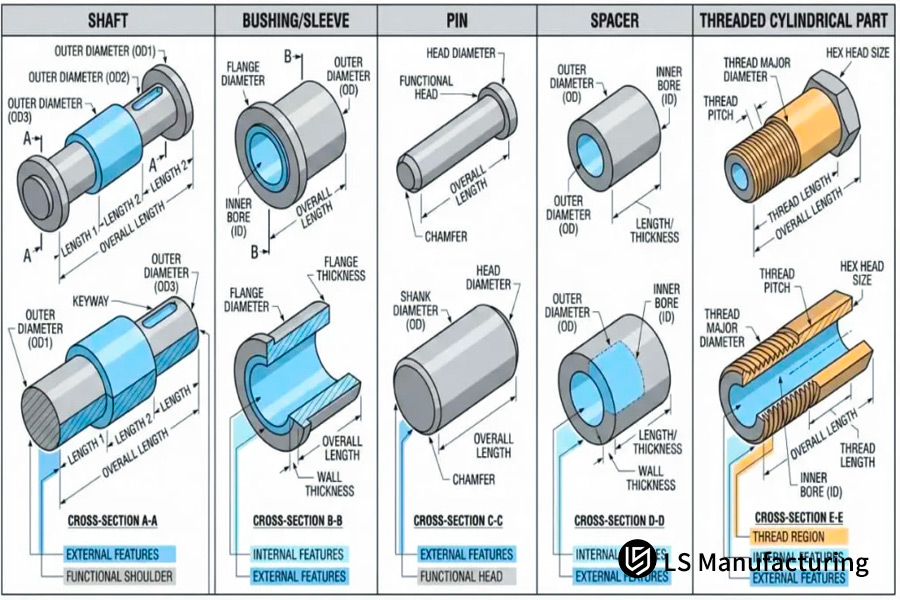

الشكل 1: عرض مكونات معدنية دقيقة مصنعة بالخراطة لاختيار الموردين وعمليات فحص الجودة.

ما هي المبادئ الأساسية التي يجب اتباعها في تصميم الأجزاء المخرطة؟

أولًا وقبل كل شيء، يكمن سر نجاح إنتاج قطع الخراطة الدقيقة باستخدام آلات CNC في تصميمها بما يسهل تصنيعها. فإهمال هذه المبادئ الأساسية سيؤدي إلى خسائر فادحة، مثل تشوه القطع أو تلف الأدوات، وما إلى ذلك. ولحل هذه المشكلة، نعتمد على تحليل البيانات لتحسين هندسة القطع قبل التصنيع، ما يساهم في معالجة مشكلتي الهدر والتكلفة بشكل مباشر. وقد تم اختبار المبادئ الأساسية من خلال التجارب.

التحكم في سمك الجدار لمنع التشوه

يبلغ الحد الأدنى لسمك الجدار المسموح به 0.5 مم، وهو أحد أهم معايير التصنيع باستخدام تقنية الخراطة CNC التي نلتزم بها. بالنسبة للأجزاء الرقيقة، ندرس قوى القطع والحرارة التي يتعرض لها المعدن من خلال المحاكاة، ثم نقترح أشكالًا أو موادًا مختلفة. وبذلك، تُمكّننا هذه الطريقة من تجنب التشوه الذي يزيد عن 0.1 مم، وهو أمر شائع في الأجزاء الهشة، مما يضمن سلامة القطعة تمامًا حتى من أول قطعة.

تحسين تصميم الأخاديد لزيادة عمر الأداة

لا نعتمد على قواعد التصميم السلسة، بل نوثق عرض الأخاديد بهامش أمان 20% ونصف قطر جذر لا يقل عن 0.5 . وتؤكد مراقبة تآكل الأدوات صحة هذه المنهجية، حيث أن هذا الاختلاف في الهندسة هو سبب انخفاض تركيز قوة القطع. وقد أظهرت مراجعات التصميم المخصصة التي أجريناها بعد التنفيذ أن هذا التغيير قد أدى إلى زيادة عمر الأداة بنسبة 40%، وبالتالي انخفاض تكلفة القطعة الواحدة وتحسين اتساق تشطيب السطح.

تطبيق معايير التسامح الاستراتيجي

نقسم الميزات إلى فئتين: حرجة (IT7) وغير حرجة (IT9). هذه الممارسة تتجنب التكاليف الباهظة لتطبيق معايير التفاوتات الدقيقة المستخدمة في صناعة الطيران على كل بُعد. العملاء الذين نرشدهم خلال عملية ترشيد هذه المشاريع الخاصة بالخراطة الدقيقة باستخدام الحاسوب (CNC) يروننا دائمًا الشريك الأمثل الذي يوفر لهم أكثر من 25% من التكاليف، مع الحفاظ على الأداء الوظيفي للقطعة دون أي تنازلات.

هذا الدليل عبارة عن تجميع لأساليب مجرّبة، تُقدّم حلولاً لمشاكل التصنيع الرئيسية من خلال تعديلات التصميم القائمة على البيانات. تكمن ميزتنا التنافسية في قدرتنا على تحويل المتطلبات المعقدة إلى منتجات بسيطة وموثوقة واقتصادية، وذلك باتباع إرشادات تصنيع صارمة اختبرناها على مئات مشاريع الخراطة باستخدام الحاسوب (CNC) .

كيفية تحسين معايير التشغيل الآلي لتشكيل مواد مختلفة؟

يُعدّ اختيار المعايير المناسبة شرطًا أساسيًا لنجاح عمليات التصنيع باستخدام ماكينات الخراطة CNC ، وله تأثير مباشر على عمر الأداة، وجودة سطح التشطيب، وكفاءة التكلفة الإجمالية. ستجد هنا تقنيات تحسين المعايير القائمة على البيانات لمواد هندسية شائعة، والتي تم التوصل إليها من خلال اختبارات إنتاج واسعة النطاق. يوضح الجدول أدناه التوصيات الرئيسية التي يمكن الرجوع إليها لتحقيق نتائج تشغيل موثوقة وفعّالة من حيث التكلفة.

| فئة المواد | التحدي الرئيسي والاستراتيجية | نطاق المعلمات الأمثل وحل الأدوات | نتائج موثقة من إنتاجنا |

| سبائك الألومنيوم (مثل 6061) | منع تراكم الحواف وتحقيق تشطيب سطحي عالي الجودة. | السرعة: 200-300 متر/دقيقة؛ التغذية: 0.1-0.15 مم/دورة. استخدم أدوات كربيد حادة ومصقولة. | يسمح بالخراطة الدقيقة عالية السرعة مع إزالة ممتازة للرقائق وتنظيف قليل أو معدوم. |

| الفولاذ المقاوم للصدأ (مثل 304) | يُعد التصلب الناتج عن العمل، والحرارة، وتآكل الأدوات من المشكلات النموذجية التي يجب معالجتها. | السرعة: 80-120 متر/دقيقة؛ التغذية: 0.08-0.12 مم/دورة. يُعد اختيار مادة الكربيد المطلي بتقنية الترسيب الفيزيائي للبخار (PVD) أمرًا بالغ الأهمية. | أدى طلاء PVD إلى تحسين كفاءة التشغيل بنسبة 35٪ مقارنة بالأدوات غير المطلية في تجاربنا. |

| سبائك التيتانيوم (مثل Ti-6Al-4V) | يُعدّ التخلص من الحرارة من منطقة القطع لتجنب التلف الفوري للأداة أحد القضايا الرئيسية. | استخدم معدلات تغذية عالية مع سرعات معتدلة. استخدم سائل تبريد عالي الضغط ( ≥5 ميجا باسكال ). | لقد أدى التبريد عالي الضغط إلى زيادة متوسط عمر الأدوات من 15 إلى 45 دقيقة في عمليات الخراطة باستخدام الحاسوب (CNC) . |

| المواد البلاستيكية والمواد المركبة | ينبغي تجنب الانصهار، والانفصال الطبقي، وضعف التماسك الأبعاد . | سرعة عالية مع تغذية منخفضة للغاية. استخدم أدوات حادة للغاية ذات زاوية ميل موجبة لقص نظيف. | يمنع التكتل والاهتراء، ويضمن دقة عالية في القياسات، ولمسة نهائية فائقة الجودة بعد التصنيع. |

يُمكّن هذا الإطار المهندسين من اتخاذ قرارات تُسهم في استقرار العمليات وإنتاج أجزاء عالية الجودة. نتناول المسألة الأساسية المتمثلة في تحويل اختيار المواد إلى عملية إنتاج موثوقة واقتصادية، مما يمنح ميزة تنافسية للتطبيقات المتطورة التي تُعدّ فيها الدقة والتكرارية من أهم الأولويات . توصياتنا ليست مجرد أفكار، بل تستند إلى بيانات اختبار موثوقة، مما يضمن تحقيق النتائج حتى مع الأجزاء المعقدة المصنعة باستخدام آلات الخراطة CNC .

كيف تحقق عملية الخراطة الدقيقة دقة تحكم تصل إلى مستوى الميكرومتر؟

إن تحقيق والحفاظ على اتساق دقة التفاوتات على المستوى الميكروي في عمليات الخراطة باستخدام الحاسوب (CNC) يختلف تمامًا عن مجرد امتلاك أفضل مواصفات لآلة التشغيل؛ بل هو نظام متكامل يعالج المتغيرات الحرارية والميكانيكية والإجرائية. يجمع نهجنا في التحكم بالدقة بين إدارة البيئة، والتعويض أثناء العملية، والتحقق الدقيق، لضمان النتائج وإمكانية تكرارها.

المؤسسة البيئية والميكانيكية

- الاستقرار الحراري: تم ضبط محطات عمل الخراطة CNC الدقيقة لدينا في بيئة يتم التحكم في مناخها عند درجة حرارة 20±1 درجة مئوية . وبهذه الطريقة، يتم التخلص تمامًا من تأثير التمدد الحراري، وهو أمر بالغ الأهمية عند التعامل مع الأجزاء الكبيرة ( أكبر من 300 مم )، وبالتالي، يتم ضمان ثبات الأبعاد.

- معايرة الآلات: نحن مجهزون بآلات ذات دقة تحديد مواقع مُثبتة تبلغ ≤±0.005 مم . تُجرى اختبارات تداخل الليزر بانتظام لضمان الحفاظ على هذه القدرة الأساسية القياسية، وبالتالي، يتم ترسيخ أساس ضمان الجودة الذي لا يقبل المساومة.

المراقبة والتعويض أثناء سير العمل

- تعويض تآكل الأدوات في الوقت الفعلي: تُجرى فحوصات ما بعد المعالجة تلقائيًا بواسطة مجسات لمس مدمجة. عند حدوث انحراف في القياس، يتم تحديث إزاحات الأدوات تلقائيًا في برنامج التحكم الرقمي بالحاسوب (CNC)، وبالتالي، حتى بعد التآكل الطبيعي للأدوات، يظل اتساق الدفعة ضمن نطاق ±0.01 مم مضمونًا.

- تعويض التمدد الحراري: تُستخدم بيانات مستشعرات درجة الحرارة الموجودة على المغزل ومحاور الماكينة كمدخلات لنموذج التعويض الحراري في وحدة التحكم الرقمي الحاسوبي (CNC). يُستخدم هذا النموذج لإلغاء الانحراف، مما يحافظ على دقة تصل إلى 0.003 مم حتى مع الدورات الطويلة أو التغيرات في البيئة المحيطة.

بروتوكول العملية والتحقق

- الفحص الأولي: يتم إجراء فحص شامل للأبعاد والهندسة باستخدام آلات قياس الإحداثيات (CMMs) ويتم مقارنة البيانات الناتجة مع نموذج CAD الرقمي للتأكد من صحة استراتيجية التصنيع بأكملها قبل بدء الإنتاج على دفعات .

- مراقبة العمليات الإحصائية (SPC): تتم مراقبة الأبعاد الرئيسية للأجزاء المختارة باستمرار، ويتم تسجيل البيانات في مخطط مراقبة العمليات الإحصائية في الوقت الفعلي. يوفر هذا طريقة ملائمة للتعرف على أنماط العملية، وبالتالي، يمكن تعديل الإنتاج قبل تجاوز حد التفاوت المسموح به.

إن تحويل دقة الآلة النظرية إلى دقة حقيقية ومضمونة للأجزاء هو التحدي الأكبر الذي نواجهه. وتكمن ميزة عملنا في هذا المكون عالي القيمة في دمج نظام مراقبة الدقة المستمر بشكل أساسي في عملية التصنيع، مما يُنتج نظامًا واضحًا وقابلًا للتحقق لضمان الجودة ، ويقلل بشكل كبير من عدد حالات الفشل المتعلقة بالدقة في عمليات الخراطة باستخدام الحاسوب .

الشكل 2: مكونات نحاسية دقيقة مصنعة باستخدام تقنية الخراطة CNC لعمليات التصنيع الصناعي واختيار الموردين.

ما هي المؤشرات الفنية التي ينبغي مراعاتها عند تقييم موردي خدمات التشغيل الآلي؟

من الضروري اتخاذ القرار الفني بشأن اختيار مورد مناسب لخدمات الخراطة باستخدام الحاسوب (CNC) بعناية فائقة، لما لذلك من تأثير مباشر على جودة القطع، والتكلفة، ومخاطر المشروع. ويتطلب تجاوز مجرد السعر والوعود المبهمة تقييمًا فنيًا منظمًا قائمًا على معايير كمية. توضح هذه المقالة بالتفصيل المعايير القائمة على البيانات والتي تُعد أساسية لتقييم دقيق للموردين .

| بُعد التقييم | مقياس قابل للقياس وطريقة التحقق | رؤى مستندة إلى البيانات |

| 1. القدرات الأساسية للآلة | يتم التحقق من دقة تحديد موضع آلة التشغيل بحيث لا تتجاوز ±0.006 مم من خلال شهادات المعايرة. وهذا هو الحد الأدنى المطلق لأي عملية خراطة دقيقة . | يضمن أن المعدات المادية قادرة بالفعل، نظرياً، على تلبية التفاوتات التي يتطلبها تصميمك. |

| 2. التحكم الإحصائي في العمليات (SPC) | ينبغي أن تكون الخطوة الأولى هي اشتراط إثبات أن قيمة Cpk ≥ 1.67 للخصائص الرئيسية في الأجزاء المماثلة. وهذا دليل إضافي على دقة الإنتاج وضبطه ضمن حدود التفاوت المسموح بها. | إلى جانب حقيقة أن ارتفاع قيمة Cpk جيد لنظام الجودة الذي لا يكتشف فقط حدوث المنتجات المعيبة ولكنه يمنع حدوثها باستمرار، فهو مؤشر على نظام جيد. |

| 3. عملية موثقة | الخبرة: يجب أن تشمل مراجعتنا الوثائق الإجرائية للعمليات المعقدة مثل حفر الثقوب العميقة أو تشكيل الجدران الرقيقة . | وهذا دليل على وجود معرفة متقدمة بالعمل على مستوى الشركة. |

| 4. التحقق من القدرة العملية | قد تحتاج إلى عرض توضيحي مباشر لتصنيع قطعة اختبار رقيقة الجدران بسمك 0.5 مم ، مع قياس التشوه الناتج على أنه أقل من أو يساوي ≤0.03 مم . | إن الاختبار الحقيقي لأداء معدات المورد وموظفيه هو إظهار المهارة القصوى في التعامل مع قوة القطع وتأثير الحرارة. |

يُغيّر هذا الهيكل عملية تقييم موردي خدمات الخراطة باستخدام الحاسوب (CNC) لتصبح أقل اعتمادًا على التقييم الشخصي وأكثر موضوعية، ما يُسهم في الحد من المخاطر. نعالج المشكلة الرئيسية المتمثلة في التباين الناتج عن الموردين من خلال منهجية واضحة وقابلة للتنفيذ لاكتشاف شركاء يتمتعون بخبرة فنية حقيقية، ما يضمن دقة وموثوقية عمليات الخراطة باستخدام الحاسوب (CNC) حتى من أول قطعة.

كيف يمكن خفض تكاليف التصنيع من خلال تحسين العمليات؟

إنّ تحسين تكلفة الخراطة باستخدام الحاسوب (CNC) في عالم التصنيع يتجاوز مجرد التفاوض على الأسعار؛ فهو بمثابة إعادة هيكلة شاملة لعملية الإنتاج بأكملها. نستخدم هندسة القيمة لتحليل كل عامل من عوامل التكلفة، بدءًا من وقت الدورة والأدوات والمواد وصولًا إلى استراتيجية الإنتاج، وذلك لتحقيق وفورات في التكاليف بعد ضمان الجودة . فيما يلي بعض الأمثلة على ابتكاراتنا في مجال خفض التكاليف والقطع:

تطبيق أدوات التجميع وتقليل وقت الإعداد

نُعيد ابتكار مسارات الأدوات لدمج العمليات في تمريرة واحدة باستخدام أدوات مُدمجة. يُقلل هذا التحسين الاستراتيجي للعملية بشكلٍ كبير من وقت التوقف عن القطع. على سبيل المثال، يُمكن لاستبدال أدوات التخديد واللولبة المنفصلة بوحدة مُدمجة أن يُقلل وقت توقف تغيير الأدوات من 5 دقائق إلى أقل من 30 ثانية ، مما يُوفر ساعات في الإنتاج الدفعي.

تطبيق معايير التشغيل الآلي عالي السرعة

بعد إجراء العديد من الاختبارات، نتفق على السرعات ومعدلات التغذية المناسبة لكل مادة ونستخدمها بكفاءة. بالنسبة لسبائك الألومنيوم، يتم استخدام نطاقات السرعات العالية المؤكدة التي أدت إلى زيادة معدلات إزالة المعدن بنسبة 50% . هذا الحل الدقيق للتحكم العالي في عملية الخراطة يقلل بشكل كبير من أوقات الدورة، مما يخفض تكلفة ساعات تشغيل الماكينة لكل قطعة.

تحديد كميات الدفعات الاقتصادية

استنادًا إلى تحليلنا الشامل للتكاليف، نحدد حجم الدفعة الأمثل اقتصاديًا لمختلف المشاريع، والذي يتراوح غالبًا بين 50 و200 قطعة للمكونات المعقدة. هذا يُوازن بين استهلاك تكاليف الإعداد وتكاليف الاحتفاظ بالمخزون، وهي استراتيجية بالغة الأهمية لموردي آلات الخراطة CNC ، إذ تُسهم في خفض تكلفة الوحدة بنسبة تتراوح بين 20 و30% مقارنةً بأحجام الدفعات غير الفعالة.

قيادة تخفيف الوزن واستبدال المواد

كجزء من عملية هندسة القيمة ، نقوم بتقييم تصميم بحثاً عن إمكانيات استبدال المواد. يُعد استبدال الفولاذ بالألومنيوم عالي القوة في الأجزاء الهيكلية غير المعرضة للأحمال تغييراً شائعاً وفعالاً، حيث يُمكن أن يُحقق انخفاضاً في الوزن بنسبة 60% وتوفيراً في التكلفة الإجمالية بنسبة 25% عند الأخذ في الاعتبار أيضاً تقليل وقت التشغيل وتآكل الأدوات.

يمنحك نهجنا ميزة العمل في بيئة تنافسية للغاية من خلال تمكين تحسين التكاليف بشكل واضح ومبني على الحقائق. نكتشف مشكلة أوجه القصور غير المرئية في الإنتاج، مما يحول علاقتك بمورد آلات الخراطة CNC إلى شراكة مستمرة لتحسين العمليات مع ضمان خفض إجمالي التكاليف.

الشكل 3: يوضح أجزاء الخراطة المعدنية الدقيقة لاختيار الموردين وتوجيه عملية التصنيع.

شركة LS لتصنيع الأجهزة الطبية: مشروع تخصيص مكونات عمود المناظير الدقيقة

تكشف شركة LS Manufacturing عن قدراتها الهندسية من خلال حل مشكلة تصنيع عالية الدقة رئيسية لشركة تصنيع أجهزة طبية ، مع التركيز الرئيسي على مكون عمود منظار داخلي من الفولاذ المقاوم للصدأ: وهي مشكلة تم تحديدها بوضوح، إلى نتيجة تم قياسها كمياً.

تحديات العميل

احتاجت شركة تصنيع أجهزة طبية إلى عمود منظار داخلي من الفولاذ المقاوم للصدأ بقطر 3 مم وطول 150 مم ، مع استقامة حرجة تبلغ 0.01 مم . كان موردها الحالي يعاني من اهتزازات أثناء التشغيل، مما أدى إلى تدهور خشونة السطح من Ra0.8 إلى Ra3.2 ، ولم تكن سوى 70% من الأجزاء مقبولة. توضح دراسة الحالة هذه كيف أثر هذا الخلل بشكل مباشر على الجدول الزمني لمشروع العميل وجودة تجميع المنتج النهائي.

حلول التصنيع LS

قام فريقنا المتخصص في تصنيع قطع الخراطة باستخدام تقنية CNC بتطبيق عملية خراطة دقيقة للأعمدة ذات الجدران الرقيقة، مصممة خصيصًا لهذا الغرض. وقد صممنا حامل أدوات مضادًا للاهتزازات حصريًا من الصفر، وابتكرنا هندسة القطع (زاوية ميل 15 درجة، وزاوية ميل -5 درجات) للحد من الاهتزازات. إلى جانب استخدام الحد الأدنى من التزييت والتشحيم، عالجت طريقة الخراطة عالية الدقة هذه باستخدام تقنية CNC كلاً من القوى الحرارية والديناميكية التي أدت إلى العطل الأول، وبالتالي قضت بشكل منهجي على مصدر تلك القوى.

النتائج والقيمة

أظهر الحل أداءً متميزًا ومستقرًا للغاية: فقد تحسّن تشطيب السطح إلى Ra0.4 ، وحافظ على استقامة ثابتة أقل من 0.008 مم . وارتفع معدل قبول القطع إلى 98.5% . وكان لهذا الإنجاز في تصنيع الأعمدة الدقيقة قيمة كبيرة للعميل، إذ أنه قضى على تأخيرات إعادة العمل، ووفر ما يقارب 800,000 ين ياباني سنويًا في تكاليف الجودة لخط إنتاجه.

هذا مشروع نموذجي لشركة LS Manufacturing يُظهر كيف يمكن للشركة تحديد مشاكل التصنيع المعقدة وحلها من خلال ابتكارات عمليات مصممة خصيصًا ومبنية على البيانات . نحن لسنا مجرد موردين للمكونات، بل نقدم حلولًا هندسية موثوقة لأكثر تطبيقات تشغيل الأعمدة الدقيقة تحديًا في قطاع الرعاية الصحية وغيرها من الصناعات.

ودّع مشاكل الاهتزاز والدقة في مشاريع الخراطة الدقيقة الخاصة بك.

ما هي العناصر التي يتضمنها نظام مراقبة الجودة للأجزاء المصنعة بالخراطة؟

لا يمكن للفحص الذي يقتصر على رد الفعل أن يضمن اتساق الأجزاء؛ فالموثوقية الحقيقية تنبع من نظام مراقبة جودة استباقي ومتعدد المستويات. يتضمن نموذجنا التحقق في جميع المراحل، وبالتالي لم يعد الفحص تكلفة بل قيمة تضمن مكونات مصنعة باستخدام تقنية CNC خالية من العيوب.

بروتوكول الفحص متعدد الطبقات

- التحقق من صحة القطعة الأولى: قبل البدء في أي إنتاج دفعة ، نقوم بقياس الجزء الأول بالكامل باستخدام آلات قياس الإحداثيات ونتحقق من عملية التصنيع بأكملها مقابل نموذج التصميم بمساعدة الحاسوب.

- المراقبة أثناء العملية: لاكتشاف الانحرافات في الوقت الفعلي، يقوم مشغلو أرضية المصنع بإجراء فحوصات منظمة في أكثر من 20 نقطة تحكم محددة ، ويكون معدل تكرار الفحوصات كل ساعتين.

- التدقيق النهائي: قبل الإصدار، يتم إجراء فحص كامل نهائي على عينة عشوائية إحصائياً من كل دفعة تم الانتهاء منها للتحقق من أنها تفي بجميع معايير الفحص .

التحكم في العمليات القائم على البيانات

- مراقبة العمليات الإحصائية للأبعاد الحرجة: للحفاظ على الميزات ضمن حدود التسامح، تتم مراقبة بيانات مراقبة العمليات الإحصائية (SPC) في الوقت الفعلي من خلال عمليات التحقق أثناء العملية للميزات الرئيسية، مما يوفر فرصة لتحليل الاتجاهات والتعديل الاستباقي قبل وقت طويل من الاقتراب من حد التسامح.

- تتبع مؤشر القدرة: نحن نفرض ونثبت مؤشر قدرة العملية (Cpk) ≥1.67 للخصائص الحرجة في عمليات الإنتاج المستدامة، مما يوفر دليلاً إحصائياً على عملية خراطة دقيقة مستقرة وقادرة.

القياس والضمان المنهجي

- المعدات المعايرة: جميع أجهزة القياس، سواء كانت محمولة باليد أو آلات قياس الإحداثيات ( بدقة ±0.001 مم )، تخضع لجدول معايرة صارم يمكن تتبعه إلى المعايير الوطنية ويتم الحفاظ عليه لضمان صحة البيانات.

- إجراءات تصحيحية ذات حلقة مغلقة: عند حدوث أي عدم امتثال، يتم البدء في إجراء تحليل رسمي للأسباب الجذرية وإجراءات تصحيحية (CAPA) للتأكد من إصلاح المشكلة بشكل دائم وعدم حدوثها مرة أخرى.

يعالج هذا النظام الصعوبة الأساسية المتمثلة في منع العيوب في عمليات الخراطة باستخدام الحاسوب (CNC) ذات الإنتاج الضخم . نقدم ميزة تنافسية من خلال ضمان اتساق الأجزاء عبر نظام مراقبة جودة مفتوح وموثق بالبيانات، مما يقلل بشكل مباشر من تكلفة الجودة ومخاطر سلسلة التوريد للمكونات المصنعة باستخدام الحاسوب (CNC) ذات الأهمية البالغة.

الشكل 4: عرض الأجزاء المعدنية الدقيقة المصنعة بالخراطة لاختيار مورد الخراطة باستخدام الحاسوب وعرض القدرات.

كيف يضمن نظام التسعير عبر الإنترنت دقة أسعار قطع الغيار المصنعة بالخراطة؟

لطالما شكل تسعير قطع الخراطة CNC المخصصة ، وخاصة النماذج الأولية المعقدة أو القطع ذات التفاوتات الدقيقة للغاية، أحد أكبر التحديات في هذا القطاع، وكثيراً ما تحدث أخطاء في التقدير. يتيح نظام التسعير الإلكتروني من LS Manufacturings ترجمة المواصفات الفنية إلى بيانات تكلفة دقيقة من خلال محرك معياري قائم على القواعد، مما يضمن الشفافية والسرعة، وهو الحل الأمثل لهذه المشكلة.

تفكيك التعقيد إلى محركات التكلفة

يقوم نظامنا بتحليل كل طلب عرض أسعار لعمليات الخراطة باستخدام الحاسوب (CNC) إلى عوامل تكلفة قابلة للقياس الكمي، متجاوزًا بذلك التقديرات البسيطة القائمة على الحجم. ويستند النظام إلى قاعدة بيانات خاصة تضم 286 مشروعًا سابقًا، ويطبق معايير قابلية تشغيل المواد ( مثل: الفولاذ المقاوم للصدأ 304: 1.5x، Ti-6Al-4V: 2.0x ) ودرجات الدقة ( مثل: IT6: 1.8x، IT7: 1.3x ) التي تُعدّ عوامل مُعدِّلة. ويُشكّل هذا التحليل المُفصَّل أساسًا لتقدير دقيق للغاية للتكلفة .

رسم خرائط العمليات الآلي للجداول الزمنية الواقعية

يربط المحرك تلقائيًا هندسة القطعة بعملية التشغيل المناسبة عند إدخال المعلمات. كما يُقيّم التأثير المُجتمع لعمليات الحفر العميق أو تشطيب الجدران الرقيقة على زمن الدورة. وبذلك، يُتيح نظام التسعير الإلكتروني للعملاء ليس فقط السعر، بل أيضًا جدول إنتاج واقعي، مما يُمكّنهم من إجراء تقييم شامل للجدوى في غضون دقائق.

سد فجوة المعلومات لاتخاذ قرارات مستنيرة

تتمثل الميزة الرئيسية للنظام في تقليل التفاوت المعلوماتي بين احتياجات المشتري وقيود التصنيع. فمن خلال عرض أسعار تفصيلية لخدمات الخراطة باستخدام الحاسوب (CNC) ، والتي تُفصّل عناصر التكلفة المتعلقة بالتفاوتات المحددة أو اختيار المواد، يمنح النظام المشترين القدرة على اتخاذ القرار. وتُعد هذه الشفافية بالغة الأهمية لاختيار مورد خدمات الخراطة باستخدام الحاسوب ، إذ تُمكّن من إجراء مقارنات تستند إلى القيمة الهندسية وليس فقط إلى السعر النهائي.

تقديم مقترحات فورية وجاهزة للتدقيق

والنتيجة النهائية هي عرض تفصيلي جاهز للتدقيق في غضون دقيقتين. يتضمن العرض سعرًا مُدقّقًا ( بدقة ≥95% )، وخطة عملية مرئية، وتاريخ تسليم ثابت. يُغني هذا التسعير الآلي باستخدام تقنية CNC عن أسابيع من التعديلات اليدوية المتكررة، مما يُسرّع بدء المشروع بثقة.

يُعدّ هذا النظام مثالًا رائعًا على منهجنا التقني: فنحن نحلّ مشاكل العمليات باستخدام التكنولوجيا. نستخدم خوارزميات تُقدّم إجابات دقيقة، ما يُزيل أيّ شكّ، ويُمكّن عملاءنا من اتخاذ قرارات شراء وتخطيط مشاريعهم بناءً على أسس متينة ومُثبتة علميًا. لذا، إذا كنت تتساءل عن كيفية اختيار مُورّد ماكينات الخراطة CNC ، فهذه هي الإجابة الأمثل.

لماذا تختار شركة LS Manufacturing كشريكك في مجال الخراطة؟

يُعدّ اختيار شركة تصنيع آلات الخراطة CNC عاملاً بالغ الأهمية في تحديد مستوى مخاطر المشروع، والالتزام بالجدول الزمني، وجودة المنتج النهائي. شركة LS Manufacturing هي شركةٌ تُركّز جهودها بشكلٍ كبير على أعمالها الأساسية منذ 15 عامًا. إضافةً إلى ذلك، فقد حققت تعاونًا تقنيًا مثمرًا من خلال تجاوز مفهوم البيع المباشر.

الأساس التقني: الدقة بالتصميم

- معايرة المعدات: تتم معايرة مراكز الخراطة CNC لضمان ألا يتجاوز الحد الأقصى للاختلاف في الحركة الواحدة ±0.005 مم. هذه هي القدرة الأساسية لشركة تصنيع خراطة CNC عالية الدقة .

- المكون الأساسي: مسبار قياس مدمج عبر الإنترنت (OLMP) بدقة ±0.001 مم .

- الوظيفة: الحفاظ على الإزاحة ضمن الحدود المسموح بها في الوقت الفعلي عن طريق إجراء التعويض اللازم بدقة في لحظة القياس.

- ميزة الجودة: توقف انحرافات الجودة عبر الإنترنت في خطوة قبل حدوث حالات الرفض.

ذكاء العمليات: التصنيع القائم على البيانات

- قاعدة المعرفة التاريخية: نحن نستفيد من قاعدة بيانات خاصة تضم 286 مشروعًا لاستباق التحديات، وتطبيق معايير مثبتة للمواد والأشكال الهندسية.

- العملية: يتم استخدام المعلومات المكتسبة من هذه الدراسات من قبل خبراء الخراطة الدقيقة باستخدام الحاسوب (CNC) عند قيامهم بتصميم وتخطيط العمل من أجل التصنيع (DFM).

- التحليل: وذلك لتحديد الأماكن التي قد يتعطل فيها المنتج أو العملية.

- الإجراء: ويتم وضع حلول مناسبة مثل استراتيجيات مكافحة الاهتزاز أو التبريد أثناء عمليات التشغيل الآلي .

نطاق الخدمة المتكاملة: من الفكرة إلى الإنجاز

- التصميم التعاوني للتصنيع: تبدأ خدمات التصنيع باستخدام الحاسب الآلي لدينا بتزويد العميل بتعليقات تصميم مفيدة تضع قابلية التصنيع في المقام الأول ولكنها لا تستبعد وظائف المنتج.

- التوسع السلس: نحن نشرف على العملية بأكملها وننتج جودة متسقة من مرحلة التحقق من صحة النموذج الأولي وصولاً إلى عمليات الإنتاج المستقرة وعالية الحجم.

الأداء القائم على النتائج: الموثوقية الكمية

- مقاييس الجودة: إن الحفاظ على نسبة نجاح من المرة الأولى تبلغ 98.5٪ على مر الزمن دليل على وجود عملية جيدة ومضبوطة أدت إلى تقليل الخردة الداخلية وتقليل أعمال الفحص من جانب العميل.

- اليقين اللوجستي: إن نسبة التسليم في الوقت المحدد بنسبة 99% إلى جانب الجدولة الشفافة قد عززت سلسلة التوريد مما مكن من تخطيط التجميع الفعال، وهي ميزة أساسية للشراكة .

نحن أكثر من مجرد موردي قطع غيار؛ فنحن الفرع الموثوق لحل المشكلات في فريقكم الهندسي. يجمع نهجنا بين آلات عالية الدقة وخبرة راسخة في عملية التصنيع لضمان النتائج المرجوة، وبالتالي تجنب المخاطر المرتبطة عادةً بالمنتجات المصنعة حسب الطلب، وتقديم مزايا شراكة واضحة. تتجلى القيمة التي نقدمها كشركة مصنعة لآلات الخراطة CNC بوضوح في التزامنا بالدقة الهندسية.

الأسئلة الشائعة

1. ما هو الحد الأدنى لقطر الثقب الذي يمكن تصنيعه للأجزاء المخرطة؟

يمكن أن يصل قطر أصغر ثقب إلى 0.5 مم بنسبة عمق إلى قطر تبلغ 5:1، وقد يصل إلى 8:1 باستخدام عمليات خاصة. تقدم شركة LS Manufacturing تحليلًا لجدوى عملية التصنيع.

2. ما هي فترات التسليم لأحجام الإنتاج المختلفة؟

العينات: 5-7 أيام ، الدفعات الصغيرة: 10-15 يومًا ، الدفعات الكبيرة: 20-25 يومًا . بالإضافة إلى ذلك، توفر شركة LS Manufacturing خدمة سريعة لتلبية الاحتياجات العاجلة.

3. كيف يتم الحفاظ على الجودة أثناء الإنتاج الضخم؟

نضمن جودة الإنتاج بكميات كبيرة من خلال نظام مراقبة العمليات الإحصائية (SPC)، وفحص القطعة الأولى، والقياس المباشر. وهذا يُمكّننا من تحقيق قيمة CPK ≥ 1.67 وتفاوت في الأبعاد ≤ 0.015 مم .

4. ما هي عمليات الخراطة الخاصة اللازمة للمواد الخاصة؟

نختار الأدوات الخاصة ونظام التبريد ومعايير القطع بناءً على نوع المادة. وتقوم شركة LS Manufacturing بتشكيل 56 نوعًا مختلفًا من المواد.

5. هل بإمكانكم تقديم باقة متكاملة من خدمات معالجة الأسطح؟

يمكننا تقديم خدمات معالجة سطحية كاملة مثل الأنودة والطلاء الكهربائي والتخميل للتأكد من أن المكونات تتوافق مع متطلبات التطبيق النهائي.

6. كيف يمكن تقليل تكلفة تصميم الأجزاء المصنعة بالخراطة؟

تقدم شركة LS Manufacturing تقييمًا مجانيًا للتصميم من أجل التصنيع . ومن خلال تحسين الهيكل وتعديل التفاوتات، يمكن خفض التكاليف بنسبة تتراوح بين 20 و35% .

7. ما هي حدود حجم عمليات الخراطة؟

يبلغ القطر الأقصى 300 مم ، والطول الأقصى 600 مم . شركة LS Manufacturing مجهزة لتصنيع قطع كبيرة الحجم باستخدام تقنية الخراطة.

8. ما هو نظام شهادات الجودة والتتبع الخاص بكم؟

نحن حاصلون على شهادة ISO9001، وقد قمنا ببناء نظام تتبع شامل يبدأ من المواد الخام وحتى المنتجات النهائية لضمان تتبع الجودة.

ملخص

يتطلب الحصول على قطع مصنعة بالخراطة بطريقة علمية قناة دعم فني واضحة ومباشرة، وتقييمًا دقيقًا للموردين. من خلال تحقيق تصميم أمثل للقطع، وتخطيط دقيق للعمليات، ومراقبة جودة شاملة، يمكن تحقيق التوازن الأمثل بين التكلفة والجودة. يوفر نظام خدمات الخراطة الاحترافي من LS Manufacturing للعملاء حلاً متكاملاً بدءًا من الاستشارات الفنية وصولاً إلى الإنتاج بكميات كبيرة.

إذا كنت بحاجة إلى شراء قطع غيار مصنعة بالخراطة، يُرجى النقر على الزر أدناه لتحميل رسومات القطع الخاصة بك والحصول على تحليل مفصل للعملية وعرض سعر دقيق! سيقدم لك خبراؤنا في مجال الخراطة دعمًا فنيًا احترافيًا في غضون 4 ساعات . أرسل طلبك الآن واحصل على تقرير تحليل DFM مجاني لمساعدتك في بناء نظام سلسلة توريد أكثر موثوقية.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .