Услуга быстрого прототипирования оказалась как нельзя кстати, поскольку она появилась в то время, когда производственный сектор, хотел он того или нет, сталкивался с проблемами длительных сроков разработки, высоких инвестиций, связанных с традиционными стальными формами, и экономической неэффективности мелкосерийного производства. Время, затрачиваемое на разработку прототипов, составляющее от 4 до 8 недель , вместе со стоимостью стальной формы, начинающейся от 20 000 до 50 000 долларов , стали серьезным препятствием для разработки изобретений в сложившихся сложных условиях.

Эта проблема проистекает из устоявшегося мышления, основанного на традициях, и это всегда препятствовало быстрому совершенствованию и часто приводило к непониманию конструкции и материалов, используемых в модульных инструментах. В этой статье на основе более чем 200 сценариев применения технологии LS Manufacturing будет показано, что оптимальное решение устраняет обе вышеупомянутые проблемы. В следующем разделе мы опишем, как можно добиться экономии затрат на 40-60% и сокращения сроков выполнения заказа до 2-3 недель .

Краткое справочное руководство: Услуги быстрого прототипирования

| Раздел | Ключевой фокус | Основное решение |

| Введение | Рыночные вызовы и ценностное предложение | Решает проблему длительных циклов производства (4-8 недель) и высоких затрат на оснастку (20-50 тысяч долларов) , связанных с традиционными методами, обеспечивая более быструю и экономичную итерацию. |

| Технологический сбой | Выбор технологического процесса (SLA, SLS, FDM, MJF) | Сравнение технологий по таким параметрам, как материал, точность, скорость и стоимость, с целью выбора оптимальной технологии для прототипа, с учетом характеристик прототипа. |

| Стратегии быстрого создания оснастки | Мостовая и мягкая оснастка | Использование таких методов обеспечения безопасности, как силиконовое литье и алюминиевая оснастка, позволяет производить от 50 до 10 000 единиц продукции с низкими затратами за 2-3 недели . |

| Проектирование для аддитивных систем | Оптимизация затрат и времени в производстве (DfAM) | Использует свободу проектирования: снижение веса, интеграция компонентов для повышения производительности и устранения недостатков. |

| Материаловедение | Варианты из полимеров и металла | Помогает в выборе материалов, начиная от концептуальных смол и заканчивая термопластами/металлами производственного класса, с учетом требуемых механических/термических свойств. |

| Анализ конкретного случая | Практическое применение и окупаемость инвестиций | Примеры того, как можно снизить затраты на 40-60% и сократить сроки выполнения заказа с месяцев до недель. |

| План реализации | От цитаты к детали | Безусловно, это отражает эффективную последовательность операций, которая начинается с консультаций, затем следует выбор технологии, после чего проводится анализ DFM (проектирование для технологичности производства) , и, наконец, начинается производство и отгрузка. |

Мы предлагаем решения актуальных проблем в области инноваций, с которыми сталкивается бизнес. Эти проблемы делают разработку продуктов слишком дорогостоящей и медленной. Благодаря преимуществам передовых технологий быстрого прототипирования и инструментов, предприятия получают возможность создавать лучшие продукты быстрее и дешевле, и именно поэтому итеративный подход имеет решающее значение.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Таким образом, сила этого руководства заключается в том, что оно основано на опыте, а не только на теории. В случае с LS Manufacturing , они говорят о более чем 15-летнем непосредственном опыте работы в цехе, не только в разработке прототипов , но и в преодолении трудностей, возникающих при быстром прототипировании.

Наши процессы разрабатываются в строгом соответствии с отраслевыми стандартами, опираясь на методологии авторитетных организаций, таких как Общество инженеров-технологов (SME) и Агентство по охране окружающей среды (EPA) . Эта приверженность гарантирует, что каждый прототип соответствует строгим критериям точности, надежности и экологичности производственных процессов.

Имея в своем портфеле более пятидесяти тысяч изготовленных на заказ прототипов , мы извлекли уроки как из своих успехов, так и из очень болезненных неудач. Каждая стратегия, представленная на этой странице, была разработана в лаборатории руками, покрытыми машинным маслом, металлической стружкой и прошедшими контроль качества, чтобы избавить вас от болезненных затрат, которые понесли мы.

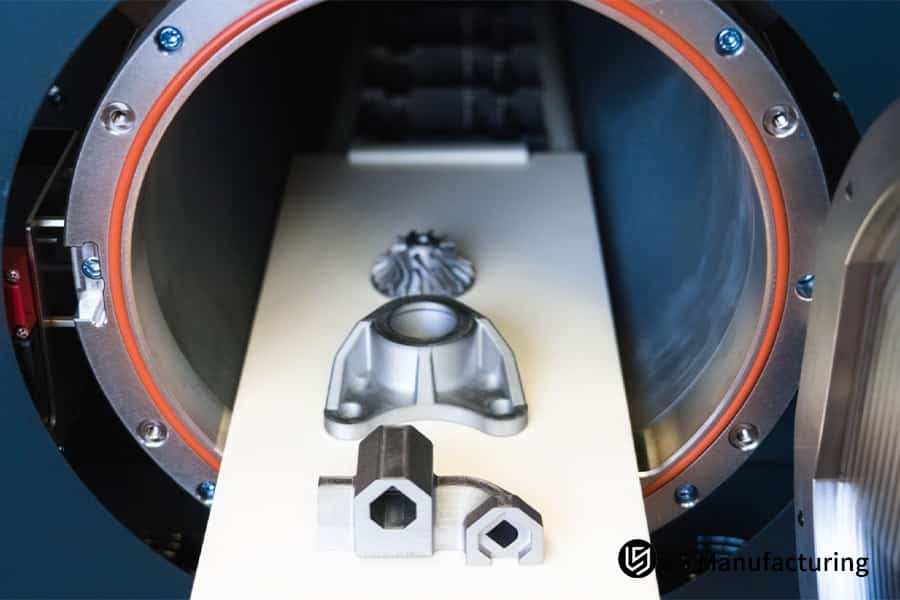

Рисунок 1: Точные компоненты, изготовленные с помощью автоматизированной системы аддитивного производства компанией LS Manufacturing.

Как быстрое прототипирование может снизить затраты за счет инновационных инструментов и технологий?

В настоящее время одной из важнейших задач в сфере предлагаемых услуг быстрого прототипирования является обеспечение качества и количества воспроизведения без затрат и времени, связанных с изготовлением стальных форм. В этом отношении инновации, необходимые для решения указанной задачи, основаны на использовании высокоэффективных алюминиевых сплавов и высокоэффективного терморегулирования, как показано ниже:

Инновации в материалах: высокоэффективные алюминиевые инструменты

Изготовление стальных пресс-форм обходится дорого и занимает много времени. Мы внедряем экономически эффективную технологию быстрого изготовления оснастки с использованием авиационного алюминия марки 7075. Этот материал, помимо превосходных прочностных характеристик, также позволяет обрабатывать сталь, закаленную цианидом, со скоростью до 50 000 циклов впрыска , что обычно считается неприемлемым и значительно усложняет и удорожает механическую обработку по сравнению с обычной сталью.

Терморегулирование: конформное охлаждение для оптимизации времени цикла.

Одним из основных узких мест в производственном процессе является равномерный отвод тепла. Мы используем конформный охлаждающий канал. Это конструкция, напечатанная на 3D-принтере, которая имитирует форму формовочной полости. Это гораздо эффективнее, чем неэффективные прямосверленные охлаждающие каналы, используемые в настоящее время в основном для ускорения и равномерного охлаждения. Это позволяет оптимизировать время цикла впрыска до 35 секунд.

Философия проектирования: модульные системы для обеспечения гибкости и контроля затрат.

Для контроля инвестиционных затрат мы применяем модульный подход к проектированию основания пресс-формы и деталей. Модульная конструкция позволяет повторно использовать детали в различных проектах и обрабатывать только детали, изготовленные по индивидуальному заказу, в то время как остальная часть стоимости пресс-формы ограничивается суммой от 8 000 до 15 000 долларов , что позволяет сэкономить до 40% по сравнению со стальной оснасткой.

Бесперебойный рабочий процесс: связь между разработкой и производством.

Данная услуга оптимизирована для обеспечения плавного перехода от прототипа к серийному производству . Это считается оптимальным вариантом для серийного производства от 5000 до 50 000 единиц в год. Этот метод сокращает стандартный цикл разработки продукта всего до 3 недель на изготовление первого образца, а данные реальных проектов показывают, что при этом стоимость поставки одной единицы продукции снижается на 25% .

В данной статье описывается проверенный и значимый технический метод разрешения парадокса «затраты-объем», который можно использовать в процессе разработки. Он выходит за рамки типичного определения услуги и предлагает конкретную техническую схему, касающуюся разрабатываемой части, отличающейся высокой гибкостью, создаваемой за счет быстрого прототипирования , а также явное конкурентное преимущество разработчиков, заключающееся в чрезвычайно коротком сроке реализации.

Как выбрать оптимальное решение для недорогих и быстродействующих инструментов при работе с различными материалами?

Стратегический выбор материалов для оснастки имеет основополагающее значение для успешного мелкосерийного производства . Достижение оптимального баланса между стоимостью, долговечностью и качеством конечной детали требует методологии, основанной на данных. Это руководство представляет собой краткую, практичную схему подбора инструментальной стали и алюминия к конкретным полимерным смолам, непосредственно рассматривая способы снижения затрат на оснастку за счет разумного выбора материалов.

| Целевой полимер | Оптимальное решение для оснастки | Ключевые показатели эффективности | Обоснование и экономическое обоснование |

| АБС, ПК и смешанные материалы | Алюминий 7075 с азотированием (твердость по Роквеллу 60-62) | 50 000 - 100 000 циклов | Примерно на 60% ниже стоимость прототипов, чем у стали. Лучше всего подходит для прототипирования и среднесерийного производства, где прочность и надежность при больших объемах производства имеют первостепенное значение. |

| Наполнитель из стекловолокна (например, нейлон GF) | Предварительно закаленная сталь H13 | Более 1 000 000 циклов | Обязательным условием является износостойкость. Абразивные стекловолокна преждевременно разрушают алюминий, поэтому сталь является единственным экономически выгодным вариантом с точки зрения качества деталей и срока службы инструмента. |

| Высокотемпературный/высокоточный | Инструментальная сталь P20 | Более 1 000 000 циклов | Необходим для обеспечения термической стабильности, коррозионной стойкости и стабильной точности в сложных условиях длительного производственного цикла. |

Оптимизацию стоимости оснастки для мелкосерийного производства можно обеспечить с учетом износостойкости материала. В отличие от этого, для смол общего назначения лучше всего подойдет алюминиевая оснастка, а для материалов, армированных стекловолокном, потребуется оснастка из стали H13, чтобы сохранить соотношение цены и качества. Для внедрения подхода, основанного на технических требованиях, следует сотрудничать с опытным поставщиком быстрой оснастки на заказ .

Рисунок 2: Высокоточная обработка для изготовления прототипов и мелкосерийного производства компанией LS Manufacturing.

Какие ключевые технические проблемы возникают при переходе от прототипа к серийному производству?

К требованиям, обеспечивающим плавный переход от прототипа к серийному производству, относятся погрешности размеров, производственные дефекты и некачественная отладка. Основной способ выполнения этих требований с помощью базового подхода помогает решить проблемы, возникающие в связи со следующими факторами:

3D-сканирование для проверки точности

В рамках оцифровки нашего прототипа, а также первых отливок, мы используем сканирование отклонений высокого разрешения наших трехмерных данных. Это позволяет нам составить карту отклонений, которая дает нам указания относительно необходимых корректировок оснастки пресс-формы в процессе обработки на станке с ЧПУ. Уровни допусков систематически проверяются, чтобы гарантировать, что конечный продукт будет изготовлен в соответствии с требуемыми параметрами, в диапазоне ±0,1 мм .

Прогнозирующее моделирование потока расплава

Современное программное обеспечение CAE моделирует течение полимера и охлаждение для прогнозирования дефектов, таких как усадочные раковины. Этот анализ позволяет нам заблаговременно оптимизировать расположение литниковых каналов и геометрию детали при проектировании пресс-формы, предотвращая дефекты в источнике их возникновения. Такой подход к прогнозированию сокращает количество пробных испытаний пресс-форм, значительно экономя средства и обеспечивая быструю обработку заказов на изготовление оснастки .

Конформное охлаждение для обеспечения стабильности

Кроме того, мы используем конформные каналы охлаждения, созданные с помощью 3D-печати , которые учитывают контуры полостей пресс-формы. Этот метод охлаждения пресс-форм помогает уменьшить деформацию деталей в процессе охлаждения. В этом контексте контроль процесса подчеркивает важность применения мостовой оснастки для прототипов .

Благодаря интеграции высокоточной метрологии, моделирования и терморегулирования, исключается риск масштабирования производства, что обеспечивает надежный и экономически эффективный метод переноса сложных конструкций в серийное производство.

Как мелкосерийное производство оснастки может добиться экономических прорывов за счет инноваций в производственных процессах?

Экономическая целесообразность мелкосерийного производства оснастки с объемами от 500 до 5000 единиц не может быть достигнута только за счет классического крупносерийного производства. Основная проблема при больших объемах производства заключается, по сути, в оптимизации первоначальных инвестиционных затрат на оснастку и обеспечении себестоимости единицы продукции. Предложенный ниже подход, следуя описанной ранее структуре, направлен на создание экономически эффективной быстрой оснастки, сопровождаемой изобретениями.

| Стратегия | Метод реализации | Влияние на ключевые показатели эффективности |

| Стандартизация инструментальной платформы | Использование стандартизированных оснований пресс-форм и модульных компонентов. | Сокращает объем работ по механической обработке на заказ до 40% , значительно уменьшая первоначальные сроки выполнения и стоимость. |

| Оптимизация терморегулирования | Использование систем с минимизированными задвижками и горячими каналами. | Это позволяет напрямую снизить количество отходов (литников) с 15% до менее чем 3% . |

| Улучшение поверхности | С использованием высококачественных процессов обработки поверхности, таких как хромирование. | Это позволило продлить срок службы инструмента более чем на 30% при работе с абразивными материалами. |

Экономическая эффективность оснастки для производства по запросу достигается за счет стандартизации платформ для снижения первоначальных затрат, интеграции систем горячего литья для уменьшения отходов и применения поверхностного упрочнения для продления срока службы инструмента. Такой комплексный подход обеспечивает снижение стоимости одной детали более чем на 25% по сравнению со стандартной оснасткой, изготавливаемой сторонними подрядчиками, предоставляя технически надежное решение для конкурентоспособного, высокоэффективного мелкосерийного производства .

Каковы пять практических стратегий для снижения затрат на инструменты?

Ниже описан технический процесс , который помогает снизить очень высокую стоимость пресс-форм для литья под давлением, необходимых в конкурентном производственном процессе . Этот процесс позволяет значительно снизить затраты, связанные с пресс-формами для литья под давлением. Используемые стратегии:

- Стратегическая оптимизация проектирования с учетом технологичности производства (DFM): разумные принципы проектирования, основанные на данных, напрямую решают проблемы, связанные с дефектами пресс-форм и чрезмерным расходом материала. Ключевые выводы включают в себя максимизацию толщины в 2,5-3 мм , снижение общего расхода материала на 15% и применение углов уклона не менее 1° на каждой вертикальной поверхности для обеспечения успешного извлечения и минимизации сопротивления. Вышеупомянутая активная роль DFM навсегда останется неотъемлемой частью нашего подхода к снижению затрат на оснастку .

- Усовершенствованная конструкция пресс-формы: В ходе работ мы планируем включить в конструкцию пресс-формы элементы, повышающие эффективность сборки за счет сокращения количества собираемых деталей. В случае подрезов, вместо использования собранных деталей, мы планируем фрезеровать ползунковые механизмы в блоках пресс-формы. Эта модернизация, осуществляемая специализированным поставщиком быстрой оснастки, сокращает время обработки и подгонки на 30% и увеличивает срок службы пресс-формы за счет повышения ее структурной целостности.

- Стандартизация материалов и компонентов: Мы заменяем импортную высококачественную сталь на предварительно закаленную сталь (P20/PX5) . Это позволяет сэкономить 40% стоимости материала, не исключая при этом учета твердости. Наконец, мы используем систему выталкивающих штифтов, предоставляемую системой управления запасами. Это поможет компании сократить время выполнения заказа на 5 дней . Это станет возможным благодаря услугам быстрого прототипирования .

Такой структурированный подход к проектированию с оптимизированной конструкцией и интегрированной архитектурой оснастки явно обеспечивает очень высокий уровень стоимостного инжиниринга с учетом экспертных знаний в области технологичности производства. Сам отчет служит своего рода планом, в котором четко обозначены технические решения , которые могут быть достигнуты с точки зрения экономии затрат и времени при использовании процесса литья под давлением.

Рисунок 3: Специализированная оснастка для быстрого изготовления продукции по запросу и в ограниченных производственных циклах от компании LS Manufacturing.

Какова роль инструментов, обеспечивающих связь между этапами разработки и внедрения, в контроле рисков во время валидации прототипа?

В нынешних условиях стратегия управления рисками, предлагающая использование мостовой оснастки для прототипов, станет важным стимулом для преодоления разрыва, существующего на переходном этапе между этапом прототипирования и серийным производством. Риск, связанный с высокими инвестициями в стальную оснастку до окончательной разработки проекта и подтверждения рыночной востребованности, будет решаться следующим образом:

- Снижение рисков при крупномасштабной валидации материалов и процессов: Для создания более 5000 функциональных компонентов менее чем за три недели мы будем использовать мостовую оснастку для прототипов , обычно это алюминиевые прототипы, изготовленные на станках с ЧПУ . Это позволит проводить высокоэффективную валидацию в объемах, близких к серийному производству, подтверждая рабочие характеристики, совместимость сборки и востребованность на рынке до окончательного утверждения оснастки, тем самым избегая потенциальной дорогостоящей ошибки, связанной с капитальными затратами в размере 50 000 долларов .

- Ускорение итераций проектирования для проверки соответствия производственным целям: в отличие от 3D-печати, мостовые инструменты немедленно начинают производить компоненты из настоящих полимеров и обеспечивают 85% общей механической обработки. Это быстрое решение для изготовления оснастки позволяет быстро проводить анализ больших объемов деталей, включая положение литников, охлаждение и порядок извлечения. Любые проблемы в зонах усадки или деформации выявляются и исправляются на уровне алюминиевой оснастки, а конструкция алюминиевой оснастки напрямую воспроизводится в окончательной стальной форме.

- Обеспечение плавного и основанного на данных перехода: основная ценность заключается в создании низкорискованного, основанного на данных пути. Выступая в качестве функционального и экономического посредника, эта стратегия перехода от прототипа к серийному производству генерирует убедительные данные о производительности. Эти эмпирические данные подтверждают решение о производстве стальной оснастки, гарантируя, что окончательные инвестиции основаны на проверенной функциональности и технологичности детали.

Это отражает методологический подход, принятый для минимизации финансовых и технических рисков, которые могут возникнуть на этапе разработки продукта. Принятый методологический подход вносит дополнительный элемент в бизнес, демонстрируя обоснованность проведенного анализа с целью ускорения производства, что подтверждает оправданность окончательных капитальных затрат, необходимых для оптимизации.

Какие инновации в производственных процессах необходимы для обеспечения быстрой доставки?

Сжатые сроки не могут решить все проблемы, а лишь улучшить основные инновации , необходимые для оптимизации производственных процессов и сокращения сроков выполнения заказов. В этом отчете описывается уровень технической корректировки, обеспечивающий надежность и точность поставки инструментов в очень короткие 21-дневные сроки, как указано ниже:

Передовые методы цифрового производства

Для 5-осевого станка с ЧПУ также используется параллельная стратегия, при которой основания пресс-форм, полости и стержни обрабатываются одновременно на отдельных станках. Это обеспечивает обработку стержней всего за 5-7 дней , устраняя узкие места. При финишной обработке критически важных элементов, созданных в процессе настройки, точность процесса также остается на уровне ±0,02 мм , без необходимости перенастройки, что играет важную роль при обеспечении быстрой обработки оснастки.

Интегрированные и параллельные процессы валидации

Проверка пресс-форм — это не конечный процесс, а интегрированный и параллельный процесс, предотвращающий задержки. Мы используем круглосуточные услуги по испытанию пресс-форм на связанном предприятии, и тестирование начинается немедленно. Параметры процесса настраиваются на первых образцах, а критические размеры статистически проверяются для достижения значения Cpk ≥ 1,67 перед отправкой с испытательного пресса.

Гибкая цифровая инфраструктура и логистика

Сокращение сроков выполнения заказов зависит от цифрового потока с минимальными препятствиями. Мы используем облачные платформы для производства по запросу , чтобы ускорить взаимодействие и согласования, предотвращая задержки. Эта цифровая цепочка от выпуска проекта до программирования позволяет достичь этапа «данные — деталь» в течение 21 дня — возможность, разработанная и подтвержденная в рамках наших услуг быстрого прототипирования .

Этот подход доказывает, что короткие сроки выполнения являются желаемым результатом параллельной обработки, интеграции валидации и цифровой гибкости. Это подход, который обеспечивает конкурентное преимущество в решении давней проблемы, заключающейся в том, что короткие сроки выполнения по своей природе неточны.

Рисунок 4: Персонализированные быстроизготавливаемые оснастки и многоцветные прототипы, представленные компанией LS Manufacturing.

Как инструменты для производства по запросу обеспечивают баланс между гибкостью и контролем затрат?

Гибкость производства, достигаемая за счет технологического компромисса для контроля затрат при производстве небольшими партиями, имеет решающее значение. Далее следует техническое описание системы, поскольку она использует подход к управлению инструментами на основе данных , и ее общая стратегия будет объяснена в следующих пунктах.

Проактивное управление состоянием и жизненным циклом инструментов.

Наша облачная платформа мониторинга отслеживает показатели производительности инструмента в режиме реального времени, такие как количество циклов и усилие впрыска . На основе этих данных наш алгоритм прогнозирования, используя исторические данные об износе, предоставляет оповещения о необходимости технического обслуживания за две недели вперед, избегая незапланированных остановок. Эта система является центральным элементом нашей модели производства инструмента по запросу , обеспечивая максимальное использование активов и увеличение срока их службы.

Гибкое производство для экономичных мелкосерийных партий

Экономически эффективные модульные, гибкие производственные ячейки позволяют достичь важной цели. Основания пресс-форм стандартизированы, используются сменные вставки, а замена пресс-форм для разных изделий занимает менее 4 часов . Такая гибкость меняет структуру затрат, позволяя распределить инвестиции в оснастку на множество заказов и достичь себестоимости одной детали в 1,5–3 доллара при объеме производства от 500 единиц .

Интегрированный цифро-физический рабочий процесс

Это объясняется тем, что процесс основан на концепции цифровой цепочки. После отправки заказа клиентом запускается автоматизированный процесс производства инструментов и выполнения графиков. Будучи поставщиком инструментов для быстрого изготовления на заказ , мы сочетаем эту концепцию с физическими гибкими ячейками, чтобы внедрить концепцию мелкосерийного производства инструментов, отвечающую реальным потребностям рынка без затрат на простаивающие производственные линии.

Это высокоинтегрированный подход, включающий прогнозный анализ, проектирование производственных ячеек и цифровое управление технологическим процессом. Это очень надежная основа, которая позволит достичь двойной цели: экономической эффективности и оперативности. Это даст ответ, удовлетворяющий основным экономическим требованиям для осуществления производства широкого ассортимента продукции.

Подразделение LS Manufacturing Medical Devices: Проект быстрого прототипирования корпусов инсулиновых помп

В секторе здравоохранения, особенно в отношении медицинских изделий, широко используются методы быстрого прототипирования . В приведенном выше примере описывается, как компания LS Manufacturing помогла клиенту решить сложные задачи литья под давлением критически важной детали – корпуса инсулиновой помпы – с помощью решений для быстрого изготовления оснастки .

Задача клиента

Заказчику требовался корпус инсулиновой помпы, изготовленный из медицинского поликарбоната и сертифицированный по стандарту ISO 13485. Компонент имел очень сложную тонкостенную конструкцию толщиной всего 1,2 мм , которая должна была быть изготовлена с высокой точностью. Срок выполнения заказа от компании по производству стальной оснастки составил 8 недель , а цена — 40 000 долларов , что поставило под угрозу весь график проекта по проведению клинических испытаний.

LS Manufacturing Solution

Была разработана и изготовлена быстросборная пресс-форма с 1+2 полостями и оснастка из высококачественного алюминия с использованием системы конформного охлаждения, обеспечивающая время цикла 30 секунд . Для предотвращения образования усадочных раковин на стенках и обеспечения биосовместимости поверхности корпуса использовалось литье под давлением с газовой поддержкой, отличающееся высокой точностью.

Результаты и ценность

Переходный этап к производству первых образцов деталей занял в общей сложности 18 дней , а общая стоимость изготовления окончательной оснастки составила 15 000 долларов . Цель была достигнута: обеспечено равномерное качество деталей с выходом годных изделий с первого раза на уровне 99,8% . Процесс клинической проверки клиента был сокращен на беспрецедентные четыре недели для создания производственной оснастки, позволяющей выпускать 100 000 единиц продукции в год .

В качестве примера того, что мы в LS Manufacturing умеем делать хорошо в проектах с высоким риском, этот конкретный пример демонстрирует, как мы использовали передовые методы быстрого изготовления оснастки в рамках нашего проекта с клиентом, чтобы обеспечить получение готового к производству изделия в соответствии с графиком разработки продукта, используя наш опыт в области высокоскоростного производства, накопленный в медицинской промышленности.

Если ваш проект ограничен по времени и требует профессиональной и быстрой поддержки в создании прототипов, мы предложим вам эффективное решение.

Как оценить общие возможности и надежность поставщиков инструментов для быстрого прототипирования?

Выбор эффективного и заслуживающего доверия партнера для выполнения задачи по изготовлению критически важного по времени инструментария остается чрезвычайно сложным решением. В этом отчете предпринята попытка показать, что помимо общих параметров, при выборе партнеров, которые должны обеспечить успех этого проекта, необходимо учитывать и другие факторы. Параметры, по которым осуществляется выбор партнеров, перечислены ниже:

- Подтверждаемая документация по процессам и системе качества: Мы облегчаем оценку, предоставляя наше руководство по качеству и документы по контролю процессов, сертифицированные по стандарту ISO 9001:2015 . Мы также позволяем нашим клиентам изучать наши процессы контроля проектирования, корректирующих действий и прослеживаемости. Даже для услуг быстрого прототипирования мы предоставляем отчеты о проверке первого образца и валидации процесса, подтверждая нашу постоянную эффективность.

- Технические возможности и гарантии качества: Необходимо обеспечить наличие гарантий производительности. Хороший поставщик должен предоставлять письменные гарантии количества циклов ресурса инструмента, например, ≥50 000 циклов для алюминиевых производственных пресс-форм, а также гарантии на материалы. Контроль качества детали с помощью координатно-измерительной машины (КИМ) на предприятии должен обеспечивать точность ±0,02 мм .

- Прозрачный анализ и проверка на основе данных: истинная надежность демонстрируется заблаговременно. Мы предоставляем клиентам отчеты об анализе пресс-форм, например, результаты моделирования равномерности линии охлаждения, для прогнозирования и предотвращения деформации. Это техническое сотрудничество, являющееся отличительной чертой настоящего поставщика быстрой оснастки на заказ, превращает оснастку из готового изделия в совместно разработанный, предсказуемый актив, обеспечивая как производительность, так и экономическую эффективность результатов быстрой оснастки .

Данная методология обеспечивает конкурентоспособный подход к проверке поставщиков на основе эмпирических данных и гарантированных показателей. Она демонстрирует, что истинные возможности определяются не заявлениями, а прозрачными процессами, проверяемыми техническими результатами и совместным, основанным на данных подходом к созданию надежных решений для быстрого прототипирования .

Часто задаваемые вопросы

1. В чем заключаются основные различия в стоимости между быстрым прототипированием и оснасткой для массового производства?

Основные различия заключаются в материале (алюминий против стали) и количестве циклов ( 50 000 против 1 000 000 ). Стоимость по сравнению с алюминиевой формой составляет 60% при проверке мелкосерийного производства.

2. Как я могу оценить, соответствует ли качество продукции, изготовленной методом быстрой оснастки, стандартам?

Это может быть достигнуто с помощью контроля размеров, анализа материалов и проверки срока службы. Компания LS Manufacturing также предоставляет подробный отчет о проверке первого образца.

3. Каков типичный минимальный объем заказа (MOQ)?

Минимальный объем заказа для быстрого изготовления оснастки может составлять всего 500 штук , в зависимости от размера детали и материала. Возможна дифференцированная система ценообразования.

4. Какие варианты ускоренной доставки доступны для срочных заказов?

В число предлагаемых услуг входят параллельное проектирование, упрощенная разработка и стандартные пресс-формы. Компания LS Manufacturing также предлагает ускоренную доставку со сроками от 15 дней .

5. Как обеспечивается качество литья сложных конструкционных деталей?

Благодаря анализу Moldflow, это помогает оптимизировать литниковые системы и системы охлаждения. Для сложных деталей компания LS Manufacturing повысила процент выпускаемой продукции до 99,5%.

6. Каково время реагирования на запросы по техническому обслуживанию и ремонту плесени?

Предоставляется техническая поддержка, и общие проблемы решаются в течение 48 часов . Гарантия на бесплатный ремонт распространяется на весь срок службы пресс-формы.

7. Каким образом защищается интеллектуальная собственность в области дизайна?

Безопасность обеспечивается сертификацией ISO 27001 , соглашениями о неразглашении, защищенными производственными зонами и зашифрованной передачей данных.

8. Как получить точную смету на изготовление быстрой оснастки?

Будут предоставлены 3D-файлы, требования к материалам, годовое потребление и потребности в поверхностях. Коммерческое предложение будет предоставлено компанией LS Manufacturing в течение 2 часов .

Краткое содержание

Научно обоснованная технология быстрой разработки оснастки помогает улучшить результаты быстрой разработки прототипов , вывода конечного продукта на рынок, а также процесса сочетания разработки прототипов и серийного производства.

Чтобы воспользоваться индивидуальными решениями по быстрой разработке оснастки или бесплатным анализом DFM ( проектирование с учетом технологичности), вы можете просто отправить свои проекты и получить рекомендации экспертов по оптимизации процесса и коммерческие предложения всего за 24 часа . Свяжитесь с технической командой LS Manufacturing уже сегодня, чтобы оптимизировать ваши проекты и максимально эффективно реализовать свой проект.

Отправьте свои проектные файлы прямо сейчас, чтобы получить индивидуальное решение для быстрого прототипирования и точную смету, а также ускорить реализацию ваших творческих идей!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .