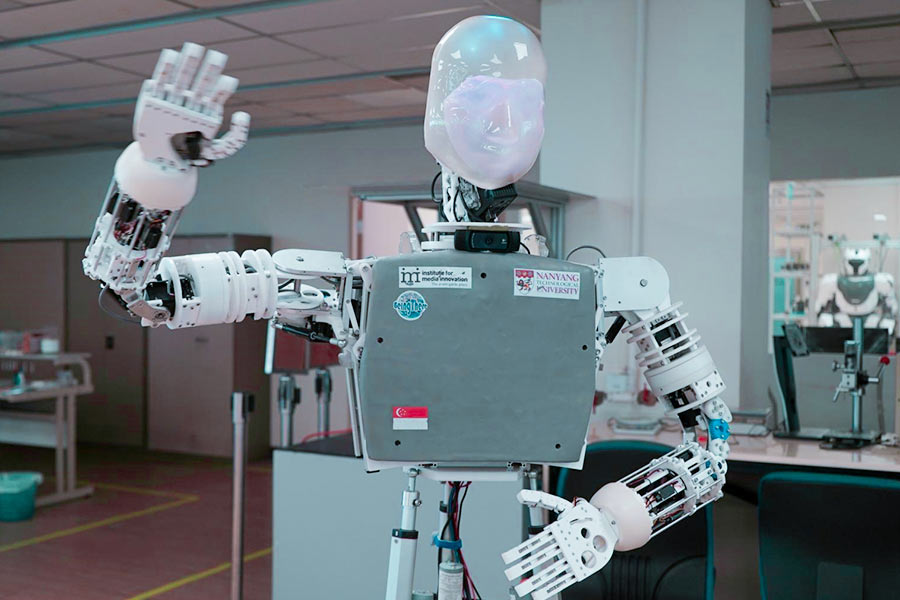

В современной высокоавтоматизированной промышленной среде роботы стали основным оборудованием в производстве, логистике, складировании и автомобилестроении. Однако многие компании предпочитают использовать запчасти от OEM-производителей (OEM) для экономии средств, не подозревая, что это решение может незаметно разрушить их робототехнические системы . В этой статье будет рассмотрен потенциальный вред, который OEM-запчасти наносят производительности роботов, проанализированы основные причины этой проблемы на примере реальных случаев из различных отраслей, а также показано, как LS может помочь клиентам решить эту дилемму, предлагая индивидуальные решения .

Почему оригинальные запасные части могут навредить вашему роботу?

Оригинальные запчасти могут показаться краткосрочным решением, но в долгосрочной перспективе они часто приводят к более частым поломкам, более высоким затратам на обслуживание и сокращению жизненного цикла продукта. Роботизированные системы — это высокотехнологичные компоненты, работающие как единое целое, и каждая деталь должна соответствовать строгим стандартам производительности для обеспечения надёжной работы всей системы.

Основная проблема заключается в том, что оригинальные запасные части (OEM) часто не полностью соответствуют спецификациям и стандартам качества оригинальных деталей. В качестве примера можно привести случай с платой управления (CCU) роботизированной руки KUKA, в котором компания столкнулась с ситуацией, когда использование неоригинальных запчастей привело к увеличению частоты отказов системы управления на 47% и увеличению среднего времени технического обслуживания в 2,3 раза. Эти детали могут иметь незначительные различия в материале, допусках или электронных свойствах, что может повлиять на общую производительность робота .

Влияние на производительность проявляется по-разному: нестабильное качество продукции из-за снижения точности, снижение производительности из-за задержки срабатывания и увеличение частоты замены деталей из-за преждевременного износа. После того, как завод автозапчастей использовал сварочные головки OEM, точность сварки робота снизилась с ±0,02 мм до ±0,15 мм, что привело к увеличению частоты брака продукции на 12%. Более того, эти детали могут привести к потере роботом заводской гарантии, а в случае серьёзной поломки компания рискует оплатить ремонт в полном объёме.

Скрытые затраты часто недооцениваются. Хотя цена за единицу оригинальных запчастей может быть на 30–50% ниже, чем у оригинального производителя, общие затраты за три года на 18–25% выше, если учесть такие факторы, как потери от простоя, дополнительные расходы на ремонт и снижение производственных мощностей. Анализ инцидентов столкновений роботов, проведенный ABB, показывает, что аварии, вызванные неисправностями оригинальных датчиков, приводят в среднем к 45 000 прямых убытков, 45 000 прямых убытков и 120 000 косвенных убытков от простоя.

Что определяет «нервную систему» высокопроизводительных роботизированных суставов?

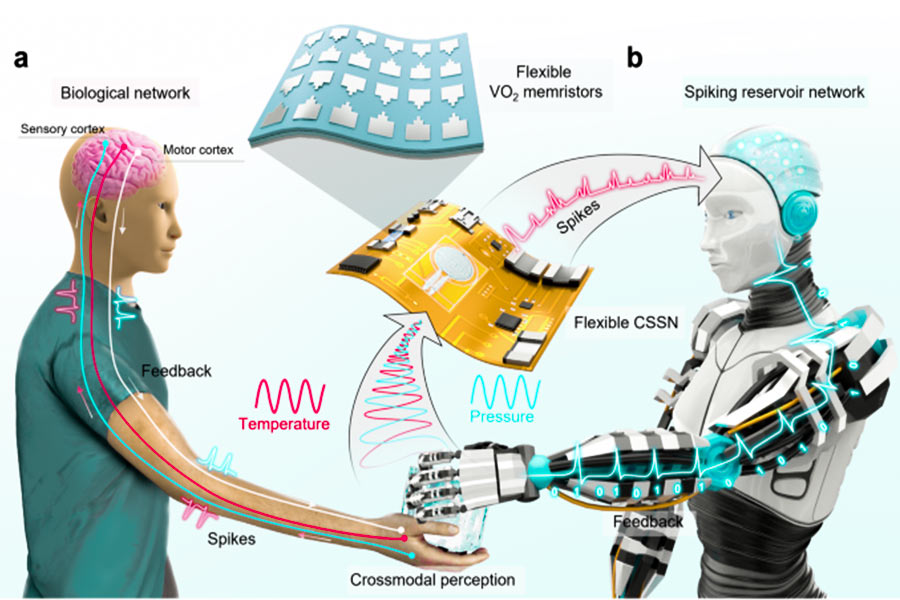

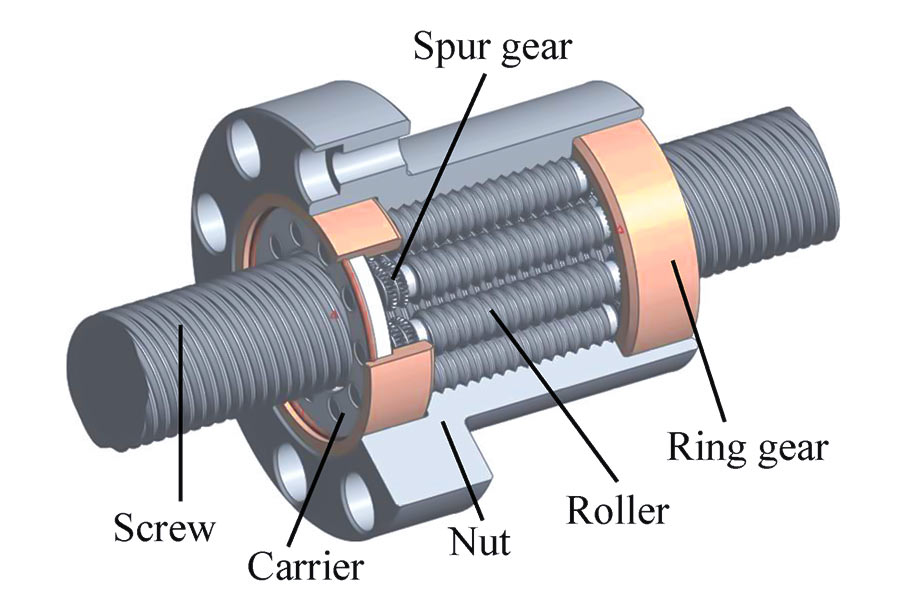

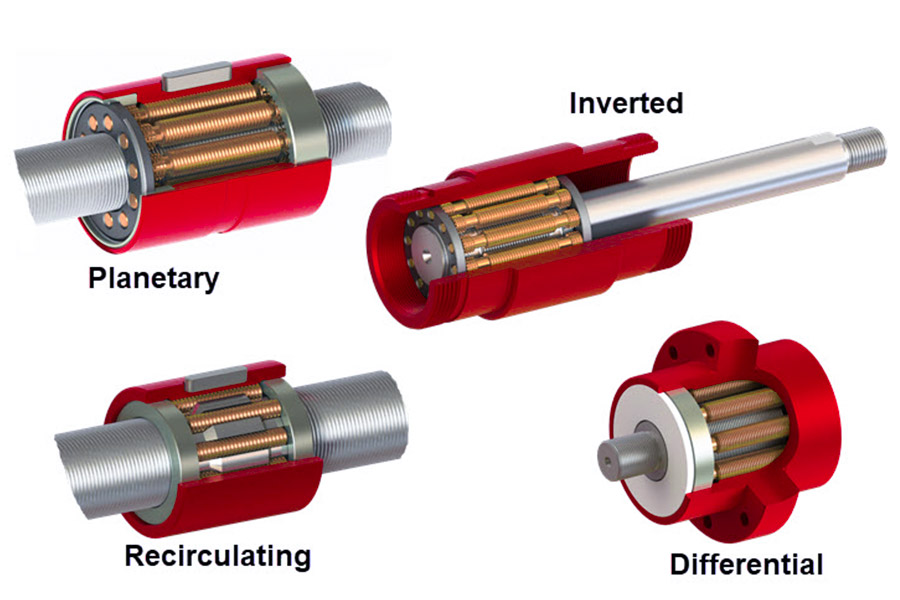

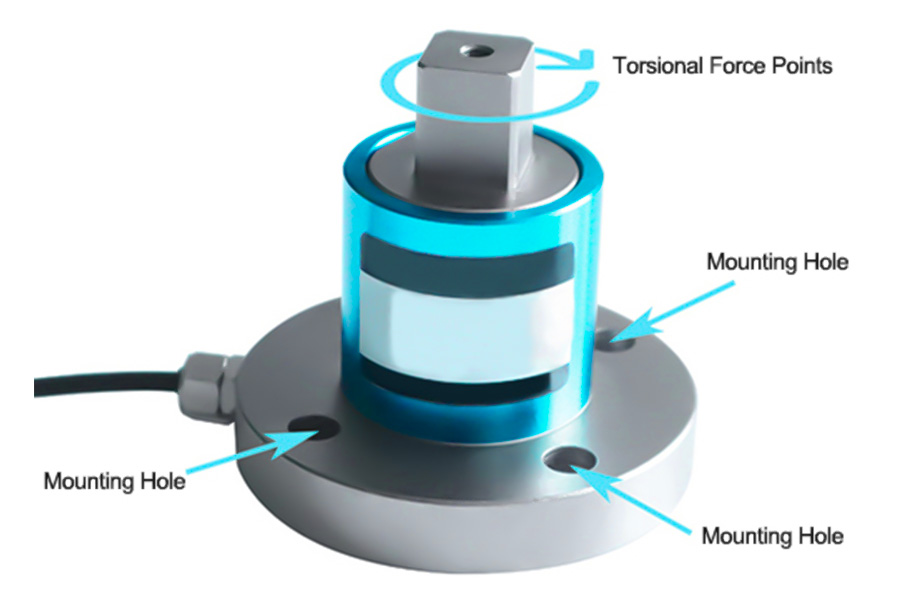

В современной робототехнике система сочленений подобна « нервной системе » робота , и её производительность связана с точностью , надёжностью и областью применения робота . « Нервная система » состоит из трёх основных компонентов : фланца серводвигателя , ходовой гайки планетарного ролика и эластомерного датчика крутящего момента , каждый из которых представляет собой уникальную техническую задачу . L S совершает прорывы в этих компонентах благодаря материаловедению и инновациям в производственных процессах .

1. Фланец серводвигателя

Проблема : как первый путь к передаче энергии , необходимо сохранять структурную целостность при динамических нагрузках . Традиционные литые алюминиевые сплавы склонны к концентрации напряжений , что приводит к распространению микротрещин .

Решение L S :

- Материал : используется специальный сплав Scalalloy® , удельная прочность которого в 2,3 раза выше , чем у традиционного алюминиевого сплава , а наномасштабная осажденная фаза предотвращает распространение трещин .

- Структура: Алгоритм оптимизации топологии AI , гравировка бионической сотовой структуры, уменьшение веса на 3,2% , увеличение жесткости на 2,2% .

- Процесс: сканирование электронными лучами и голографическое детектирование с помощью рентгеновской дифракции для подтверждения того, что внутренние дефекты значительно ниже отраслевых стандартов .

Фактические измерения : При испытании автомобильного сварочного робота традиционный фланец был необратимо деформирован 680 000 раз , а фланец L S R PF имел накопленную деформацию всего лишь 0,02 мм без микроскопических трещин .

2 . Шестигранная гайка планетарного ролика

Зависимость : Шероховатость поверхности дорожки качения обратно пропорциональна усталостной долговечности в пятой степени . Увеличение погрешности контура дорожки качения и резкое снижение теоретического срока службы являются одной из причин сокращения срока службы промышленных роботов .

L S Прорыв:

- Криогенная обработка: обработка в среде жидкого азота для улучшения стабильности размеров .

- Ионизация : образует композитный азотированный слой , улучшает твердость поверхности и снижает коэффициент трения .

- Неразрушающий контроль с использованием терагерцового излучения : обнаружение подповерхностных дефектов размером до 2 мкм с гораздо большей точностью , чем традиционные методы.

Проверка : На роботе по обработке полупроводниковых пластин дорожка качения шнека обработки LS имеет низкий износ и , как ожидается , будет иметь срок службы до 60 000 часов .

3. Эластомер датчика крутящего момента

Задача: Для имитации чувствительности к силе, характерной для человеческих пальцев, эластомер должен сохранять высокую степень линейности сопротивления в диапазоне деформации 500%. Обычная токопроводящая резина склонна к искажению сигнала.

Решения LS медицинского класса :

- Основной материал: выбран силикон HTV, удлинение при разрыве которого может достигать 800%.

- Проводящий слой: гибридная сеть серебряных нанопроволок и углеродных нанотрубок поддерживает проводящий путь.

Проверка: В ходе реальных измерений хирургического робота da Vinci артериальный пульс можно четко различить, а соотношение сигнал/шум значительно превышает отраслевой стандарт.

Предупреждение для отрасли: Глобальный обзор аварий с участием промышленных роботов за 2023 год показывает, что 47% серьезных отказов вызваны разрушением фланца или заклиниванием ходового винта, что приводит к огромным убыткам.

Первопричина:

- Усталость материала: снижение усталостной прочности традиционных фланцев.

- Точность вышла из-под контроля: накопленная ошибка дорожки качения ходового винта приводит к заклиниванию.

- Искажение сигнала: ошибка определения крутящего момента приводит к неверным инструкциям по компенсации.

Ответ LS Technology: Разработка системы нейросуставного мониторинга «три в одном», включающей в себя сеть мониторинга на основе оптоволокна FBG, систему раннего оповещения с помощью акустической эмиссии и самодиагностируемый эластомер, помогла заказчикам значительно сократить количество отказов, связанных с суставами, и повысить общую эффективность оборудования.

Почему традиционные методы неэффективны в экстремальных условиях?

Традиционный метод неэффективен в экстремальных условиях, поскольку границы его проектирования ограничены обычными условиями работы, что проявляется в:

1. Термодинамический отказ (на примере сервофланца)

Недостатки традиционного процесса: анизотропия, разница различных коэффициентов осевого расширения при 80°С составляет до 23%; теплопроводность отстает, а слой поверхностных напряжений препятствует равномерному распространению тепла.

Случай: разница температур днем и ночью на фланце сочленения вездехода циклически изменяется 100 раз, а остаточная деформация составляет 0,05 мм.

Решение LS: используется формование SLM, ориентация зерен контролируется в пределах ±5°; разработка градиентных теплозащитных покрытий с постепенной теплопроводностью от 2 Вт/мК до 160 Вт/мК.

Фактические измерения: имитация марсианской среды, деформация < 3 мкм после 3000 циклов перепада температур.

2. Износ (на примере планетарного винта)

Традиционные структурные проблемы: Марсианская пыль размером 20 мкм проникает в зазор дорожки качения размером 5 мкм, что приводит к контактному напряжению 300 МПа; Трехчастотный износ, глубина канавки 0,1 мкм.

Данные: Срок службы традиционных ходовых винтов на Ближнем Востоке составляет всего 400 часов.

Защита LS: лазерная наплавка многослойного композитного покрытия MoS₂/WC-Co, поверхностная пористая смазка MoS₂ (пористость 30%), средний слой нано-армирования WC (твердость HV2200), переходный слой из сплава на основе Co, прочность сцепления.

Измерение: PM10>1000 мкг/м³, коэффициент трения стабилен и составляет 0,02±0,005.

Сравнительная таблица характеристик в экстремальных условиях

| Режим отказа | Эффективность традиционного метода | Производительность решения LS | Фактор улучшения |

|---|---|---|---|

| Термическая деформация | 120 мкм/100℃ΔT | 5 мкм/100℃ΔT | 24 раза |

| Чувствительность к пыли | Пыль 0,3 мг может вызвать заклинивание | Выдерживает воздействие пыли 50 мг | 166 раз |

| Время отказа смазки | 72 часа (сухая среда) | 400 часов (песчаная буря) | 5,6 раз |

| Усталостная долговечность | 10⁵ циклов (чередование высоких и низких температур) | 10⁷ циклов (те же условия) | 100 раз |

Какие комбинации материалов разрушают потолок производительности?

1. Фланец сервопривода: легкий и прочный материал межзвездного класса

Прорывная формула:

Scalmalloy® Laser Deposition Аддитивное производство 5-осевое фрезерование зеркал

Производительность:

Плотность 2,7 г/см³ (на 40% легче титанового сплава)

Прочность на разрыв: 520 МПа (на 200% прочнее высокопрочной стали)

300% увеличение предела усталости

Пример NASA: вес роботизированной руки снижен на 3,2 кг, грузоподъемность увеличена на 15%

2. Гайка планетарного винта: суперсплав, который никогда не изнашивается

Прорывная формула:

Мартенситно-стареющая сталь 350, криогенная обработка жидким азотом (-196°C×48ч), плазменное азотирование

Производительность:

Твердость поверхности HRC68 (сопоставима с алмазным покрытием)

Усталостная долговечность: 10⁸ циклов (эквивалентно 20 циклам вокруг Земли)

Скорость износа < 0,1мкм/100км

Он применяется на прецизионном этапе литографической машины, а точность позиционирования поддерживается на уровне 0,5 нм.

3. Крутящие эластомеры: биомиметические нейроматериалы

Прорывная формула:

Медицинский HTV-силикагель (твердость 25А) Наносеребро, нанесенное методом атомного слоя (50 нм) Сеть углеродных нанотрубок

Производительность:

Чувствительность к деформации 0,05% (близка к тактильным ощущениям человека)

Эффективность экранирования ЭМ 70 дБ (устойчивость к помехам 100 кВт)

800% растяжение без деформации

Измерение хирургического робота Da Vinci: он может обнаружить микросилу 0,008 Н

Сравнение командных высот технологий

| Индекс производительности | Традиционные материалы | Новая комбинация | Коэффициент улучшения |

|---|---|---|---|

| Удельная прочность | 150 МПа·см³/г | 285 МПа·см³/г | 90%↑ |

| Усталостная долговечность | 10⁶ циклов | 10⁸ циклов | 100 раз↑ |

| Чувствительность к деформации | 0,5% | 0,05% | 10 раз↑ |

| Электромагнитная совместимость | 30 дБ | 70 дБ | 133%↑ |

Случай 1: Инцидент «выход из-под контроля точности» сварных соединений в автомобильной промышленности

1.Предыстория

Крупный поставщик автозапчастей в Восточном Китае начал использовать оригинальные сварочные головки для своих 50 сварочных роботов ABB, чтобы снизить производственные затраты. Первоначальная экономия на закупке комплектующих составила около 280 000 долларов США.

2.Проблема возникла

Спустя три месяца отдел контроля качества выявил нестабильное качество сварного шва, а ультразвуковой контроль выявил наличие пузырьков и несплавлений внутри шва. В ходе проверки было установлено, что материал контактного наконечника сварного шва, изготовленного по оригинальному заказу, был загрязнен, а эффективность теплопроводности была на 22% ниже, чем у исходной детали, что привело к колебанию температуры сварки в пределах ±35°C (для исходной детали допуск составлял ±5°C).

3.Последствие:

Уровень брака продукции вырос с 0,8% до 5,3%, что привело к увеличению ежемесячных расходов на брак на 175 000 долларов США.

Штрафы на общую сумму 620 000 долларов для двух крупных клиентов из-за проблем с качеством

Чтобы восстановить доверие к качеству, пришлось остановить производственную линию для проведения полной реконструкции.

4.Решение LS

Для этого клиента мы разработали специальное сварное соединение из сплава меди, хрома и циркония, которое не только соответствовало заводским характеристикам, но и увеличило срок службы на 40% благодаря усовершенствованной конструкции внутреннего канала охлаждения. Благодаря нашему интеллектуальному модулю контроля температуры, мониторингу в режиме реального времени и автоматической корректировке параметров сварки колебания температуры в пределах ±3°C не превышают заданных значений.

Случай 2: Проблема «гармонических искажений» серводвигателей в электронной сборочной отрасли

1.Предыстория

Производитель бытовой электроники в Шэньчжэне использует OEM-серводвигатели на своих сборочных роботах SCARA, чтобы справиться с давлением длительных сроков поставки на заводе-изготовителе.

2.Проблема возникла

Через шесть недель после установки на производственной линии начали проявляться случайные перекосы узлов, а робот периодически «дрожал» или «смещался». Углубленный анализ показал, что разрешение энкодера OEM-двигателя было заявлено таким же, как и у оригинального (20 бит), но в реальном тесте эффективное разрешение составило всего 17 бит, и наблюдались значительные гармонические искажения.

3.Последствие

Точность сборки снижена с ±0,01 мм до ±0,05 мм, что не может удовлетворить требованиям нового поколения изделий.

Дополнительно будет организовано 2 часа ручной повторной проверки каждый день, а годовая стоимость составит 86 000 долларов США.

Неустойка за просрочку поставки составила 3,2% от квартальной выручки.

4.Решение LS

Мы разработали помехозащищённую сервосистему с энкодерами военного уровня и запатентованной технологией электромагнитного экранирования с коэффициентом гармонических искажений (THD) менее 0,5% (средний показатель по отрасли 2–3%). Кроме того, был разработан адаптивный алгоритм калибровки, который автоматически компенсирует небольшие отклонения в цепи механической передачи, обеспечивая стабильность точности позиционирования в пределах ±0,008 мм.

Случай 3: Дилемма «сокращения срока службы» приводных колесных пар в логистике и складировании

1.Предыстория

Чтобы быстро отремонтировать парк AGV, региональный дистрибьюторский центр электронной коммерции закупает оптом ведущие колеса OEM для замены оригинальных деталей.

2.Проблема возникла

Новые колёса были сильно изношены всего через 380 часов работы в среднем (1200 часов срока службы оригинальных деталей), а нестабильный коэффициент трения приводил к тому, что несколько AGV не могли состыковаться во время автоматической зарядки. Разборка показала, что сердечник оригинального колёса был изготовлен из обычной стали вместо оригинального спечённого золота, а в составе резины отсутствовали антистатические добавки.

3.Последствие

Доступность AGV снизилась с 98% до 83%, при этом в среднем в день поступило на 2300 меньше заказов.

Колеса меняются в 3 раза чаще, что увеличивает годовые расходы на техническое обслуживание на 410 000 долларов.

Три аварии на полке, вызванные потерей управления AGV, компенсация за безопасность в размере 150 000 долларов США

4. Раствор LS

Мы предлагаем комплект ведущих колёс из композитного материала . Сердечник изготовлен из сплава, армированного наноуглеродным волокном. Скорость износа на 30% ниже, чем у заводских шин. В протектор добавлен токопроводящий технический углерод для обеспечения постепенного рассеивания статического электричества. Уникальный рисунок протектора обеспечивает стабильный коэффициент трения (μ = 0,65 ± 0,03) в различных грунтовых условиях.

Почему стоит выбрать LS вместо оригинала или OEM?

В сфере поставок запчастей у компаний традиционно было только два варианта: дорогостоящие оригинальные детали или высокорискованные альтернативы от OEM-производителей. LS стала пионером третьего пути — индивидуального решения по оптимизации , которое сочетает в себе надежность оригинальной детали с ценовым преимуществом OEM-производителя и даже обеспечивает дополнительное повышение производительности.

Анализ затрат и выгод показывает, что клиенты, внедряющие индивидуальные решения LS, обычно достигают полной окупаемости инвестиций (ROI) в течение 18–24 месяцев. Возьмём в качестве примера линию штамповки на заводе-производителе бытовой техники:

- Оригинальное крепление манипулятора: 8200 долларов США/комплект, срок службы 9 месяцев

- Оригинальное крепление: 3500 долл. США/комплект, срок службы 4 месяца

- Индивидуальные крепления LS: 5800 долларов США за комплект, срок службы 18 месяцев

Сравнение общих затрат за три года:

- Оригинал: 32 800 долларов США

- Полная стоимость OEM: 31 500 долларов США (до убытков от производства)

- План LS: 11 600 долларов США (скидка 63%)

Система контроля качества позволяет клиентам не беспокоиться. Все заказные детали LS доступны:

- Гарантия 36 месяцев (12 месяцев для производителя)

- Обязательство по компенсации неудач

- Никаких вопросов не задается, если качество работы не соответствует стандартам.

- Пожизненная техническая поддержка

Мы даже предлагаем нашим клиентам гарантию производительности по страховке на сумму 5000 долларов США в час, если производственный процесс связан с отказом детали LS. Преимущества устойчивого развития всё чаще подчеркиваются. LS Custom Parts снижает воздействие клиента на окружающую среду за счёт :

- Срок службы увеличивается на 50–300 %, а частота замены сокращается.

- 85% материала можно переработать и использовать повторно

- На 40% меньше выбросов углерода в процессе производства по сравнению с исходным заводом (местное производство)

- Программа переработки и восстановления старых деталей

После внедрения нашего решения по экологичному движению международная логистическая компания сократила количество отходов на 23 тонны в год и получила баллы по сертификации LEED.

Краткое содержание

В эпоху Индустрии 4.0 надежность и точность производственного оборудования напрямую определяют конкурентоспособность предприятий. Из приведённых выше примеров и анализа становится ясно, что выбор оригинальных запасных частей для краткосрочной экономии на самом деле представляет собой высокорискованную ложную экономию, которая в конечном итоге может привести к росту общих затрат, снижению качества продукции и возникновению угроз безопасности.

Индивидуальные решения компании LS в области запасных частей представляют собой новое поколение концепций промышленных запасных частей:

- Это не простая замена, это целенаправленная оптимизация.

- Оптимальная совокупная стоимость владения (TCO) вместо самой низкой цены

- Не останавливайтесь на ремонте, уделяйте больше внимания профилактике и улучшению

Наши клиенты доказали, что выбор LS означает:

✓ Увеличение общей эффективности оборудования (OEE) на 15–40 %

✓ Снижение затрат на техническое обслуживание на 30–60 %

✓ Срок службы детали увеличивается на 50–300 %

✓ Стабильность качества 99,9%

✓ Получайте постоянную поддержку для модернизации технологий

Если вы столкнулись с проблемами в работе роботов, вызванными оригинальными запчастями, или хотите превентивно повысить надёжность своего оборудования, команда инженеров LS готова провести для вас бесплатную первоначальную оценку. Давайте вместе создадим более надёжную, эффективную и интеллектуальную производственную среду, которая раскроет весь потенциал вашей роботизированной системы.

Начало работы: посетите веб-сайт LS, чтобы заказать специализированную диагностическую услугу, и не позволяйте оригинальным запчастям продолжать портить вашего робота — вы можете доверять LS Custom Solutions .

Отказ от ответственности

Содержание этой страницы предназначено исключительно для информационных целей. Серия LS. Никаких заявлений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации не предоставляется. Не следует полагать, что эксплуатационные характеристики, геометрические допуски, особенности конструкции, качество и тип материала, а также качество изготовления, которые сторонний поставщик или производитель предоставит через сеть Longsheng, соответствуют заявленным. Ответственность за это несет покупатель . Запросите коммерческое предложение на запчасти , чтобы определить конкретные требования к этим деталям. Свяжитесь с нами. Узнайте больше .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Обладая более чем 20-летним опытом работы с более чем 5000 клиентов, мы специализируемся на высокоточной обработке на станках с ЧПУ , изготовлении изделий из листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услуг.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или массовое изготовление по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Technology ! Это означает выбор эффективности, качества и профессионализма.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com