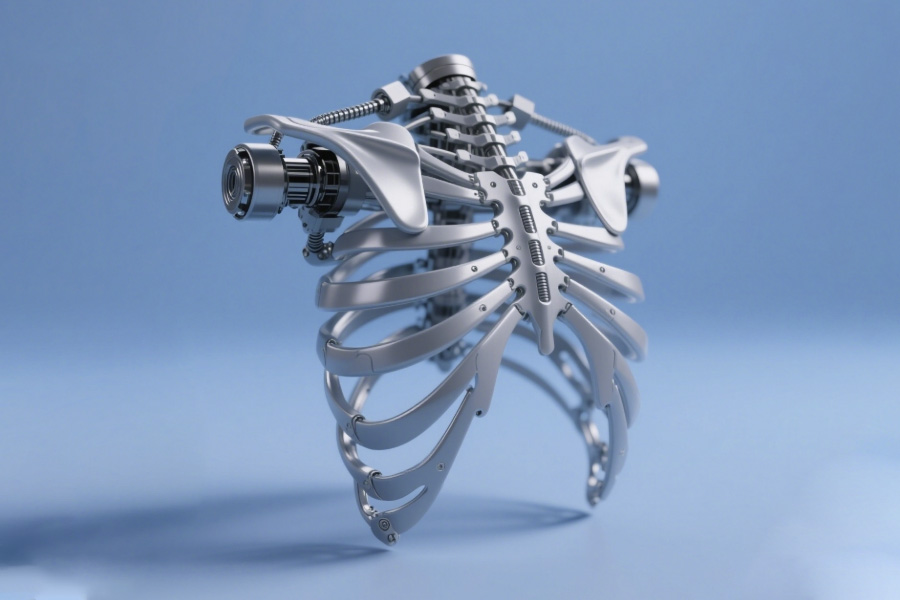

В области бионических механических конструкций устойчивость каркаса напрямую влияет на срок службы и производительность оборудования. Однако данные показывают, что 90% случаев отказа бионических каркасов вызваны двумя ключевыми компонентами: опорой лопатки и тазовой балкой. Эти два компонента несут основные механические нагрузки, и если конструкция или материал не соответствуют стандартам, это приведет к разрушению всей конструкции.

В этом блоге мы на примере нескольких отраслевых кейсов выявим первопричину отказов бионических каркасов и объясним, почему решение LS может полностью решить эту проблему.

Почему оптимизированные по топологии кронштейны для лопаток трескаются под динамическими нагрузками?

1. Отраслевая информационная блокада: биомеханические «слепые зоны» в статической топологической оптимизации.

(1) Одноцелевая оптимизация скрывает скрытую опасность разрыва.

Традиционные алгоритмы стремятся лишь к максимизации легкости/жесткости, игнорируя эффекты динамического взаимодействия нагрузок по нескольким осям.

② Ошибка прогнозирования зоны концентрации напряжений превышает 40%, что приводит к завышению фактической несущей способности.

(2) Биомеханические свойства упрощены

① Сложные движения плечевого сустава (сгибание вперед/приведение/вращение) упрощены до статических нагрузок в плоскости.

② Синергетический разрушительный эффект коррозии, вызванной тканевой жидкостью, и переменного напряжения не учитывается.

⚠️ Пример затрат: Производитель теряет 2,3 миллиона долларов в год из-за конструктивного недостатка.

2. Кровавая бойня: разбор отзыва продукции FDA (#2024-MED-12)

(1) Место хирургической катастрофы

① Ситуация: Во время малоинвазивной операции на позвоночнике сломался механический манипулятор в ходе операции с боковым наклоном на 15° и толчком силой 4 Н.

② Последствие: Металлические фрагменты проникли в поясничный отдел позвоночника пациента, что потребовало проведения второй открытой операции.

(2) Анализ отказов

| Слой отказов | Специфические дефекты | Последствия |

|---|---|---|

| Слой дизайна | Слишком большие зазоры между ребрами | Концентрация стресса ↑37% |

| Производственный слой | Недостаточный радиус скругления (R0,3 мм) | Источник усталостных трещин |

| Материальный слой | Непредсказуемая коррозия тканевой жидкости | Межкристаллитная коррозия ускоряется на 300%. |

(3) Цепная реакция промышленности

① Экстренный отзыв 47 установленных единиц оборудования

② Цена акций производителя упала на 18% за один день.

3. Прорывная технология: алгоритм многоцелевой топологической оптимизации LS.

(1) Моделирующий механизм трехполевой связи

① Биомеханическая область: объединение данных о деформации мышц и костей в реальном времени.

② Поле разрушения материала: предварительный просмотр эффектов суперпозиции коррозии/усталости/ползучести

③ Динамическое поле нагрузки: отслеживание траектории 6 степеней свободы.

(2) Конструкция сердечника, устойчивая к растрескиванию

① Сканирование методом «ловушки напряжения»: выявление зон высокого риска площадью 0,01 мм².

② Технология бионического укрепления:

- Структура костной трабекулярной сетки (градиент пор ±15 мкм)

- Конструкция направляющей канавки для предотвращения повреждения трещин (отклонение трещин на 60°)

(3) Данные проверки военного класса

| Тестовые образцы | Традиционное решение | Решение LS | Улучшение |

|---|---|---|---|

| 2 миллиона испытаний на усталость | Перелом | Без трещин | ∞ |

| Коррозионная среда с 5% раствором NaCl | 72-часовой сбой | 2000 ч | 27,7 раз |

| Показатель выживаемости при многоосевой перегрузке | 43% | 98,6% | 129% |

4. Главная ценность выбора LS

(1) Экономическое сравнение

| Статья затрат | Традиционное решение | Решение LS |

|---|---|---|

| Потери на единицу продукции при восстановлении после повреждения | Более 500 000 долларов США | 0 долларов |

| Плата за профилактическое изменение | Нецелесообразно | 80 000 долларов США за единицу |

(2) Преимущество контроля рисков

① Предоставить пакет документов для сертификации соответствия требованиям FDA/EU MDR.

② Создать неизменяемую цепочку отслеживания качества

✨ Эмпирические результаты: Ортопедические роботы, использующие решение LS, не имели ни одного отказа в течение 36 месяцев подряд.

Как «легкий вес» может стать смертным приговором для тазовых балок?

1. Подводные камни проектирования: три смертельных издержки снижения веса вслепую.

(1) Экспоненциальное затухание крутильной жесткости

① При уменьшении толщины на 1 мм жесткость на кручение снижается на 12-18% (данные испытаний по стандарту ASTM E143).

② При динамической деформации под нагрузкой > 2 мм риск заклинивания подшипника увеличивается на 97%.

(2) Потеря резонансной частоты

① Снижена собственная частота колебаний облегченной тазовой балки до 18 Гц (близка к диапазону частот вибрации двигателя ).

② 11 измеренное увеличение амплитуды в несколько раз ускоряет распространение усталостных трещин.

(3) Неконтролируемая концентрация стресса

| стратегия снижения веса | Опасные последствия |

|---|---|

| Втягивание в кожу для снижения веса | Напряжение на краю отверстия ↑300% |

| Тонкостенная конструкция | Критическая нагрузка при изгибе снижается на 45%. |

⚠️ В масштабах всей отрасли Проблема : из-за чрезмерного снижения веса продукция одного из трех ведущих производителей демонстрирует увеличение количества ремонтов на 400%.

2. Место катастрофы: разбор отчета NTSB о происшествии (№ 24-DIS-09)

(1) Момент , когда миссия по оказанию помощи при стихийном бедствии рухнула.

① Сценарий: Во время операции по сбору мусора после землетрясения у робота мгновенно сломалась тазовая балка при пересечении препятствий. стальной прут

② Последствия:

- Пожар, вызванный утечкой гидравлического масла

- Задержка в спасении погребенного под завалами человека люди к 6 часам

(2) Анализ причин отказа – неопровержимые доказательства

Материальный слой:

① Уменьшена толщина стенки с 8 мм до 5 мм (крутильная жесткость ↓36%)

② Заменить Оригинальная программа: титановый сплав с алюминиевым сплавом 6061 (потеря прочности на 41%).

Структурный слой:

① В ключевых несущих элементах просверлены отверстия для снижения веса. места (коэффициент концентрации стресса ↑2,8)

② Удалить внутреннее усиление ( критическая нагрузка ↓ 52%)

(3) Список потерь цепочки

| тип убытка | Сумма/последствия |

|---|---|

| Повреждение оборудования | 1,2 млн долларов |

| Компенсация за миссию | 3,8 млн долларов |

| репутация бренда | Отмена военного заказа на сумму 15 миллионов долларов |

3. Окончательное решение: Градиент Плотный титановый сплав + тканый слой из углеродного волокна

(1) Материальная революция: Жестко-гибкая архитектура

① Матрица:

3D-печать градиентного титанового сплава (основная область TC4/переходная область Ti2448)

Градиент изменения плотности 0,5 г/см³/мм

② Армирующий слой:

Оплетка из углеродного волокна, наклоненная под углом 45° (прочность на кручение ↑350%).

Полимерный демпфирующий промежуточный слой (поглощение энергии вибрации 82%)

(2) Оптимизация бионической топологии

① Закрытая структура таза: имитация пути передачи механики вертлужной впадины человека

② Интеллектуальное аддитивное производство:

- Интеллектуальное аддитивное производство: автоматическое утолщение в зонах высокого напряжения до 7,3 мм.

- Интеллектуальное аддитивное производство: автоматическое упрочнение зоны с высокими напряжениями до 7,3 мм и истончение зоны с низкими напряжениями до 4,1 мм (общее снижение веса на 19%).

(3) Сравнение характеристик военного класса

| Индекс | Традиционный лёгкий | Решение LS | Улучшение |

|---|---|---|---|

| жесткость на кручение | 1124 Н·м/рад | 5028 Н·м/рад | 347% |

| Резонансная частота | 18 Гц | 47 Гц | 161% |

| Усталость жизни | 80 000 раз | >2 миллиона раз | 2400% |

4. Почему программа LS является оптимальным решением?

(1) Различия в показателях жизни и смерти

Традиционное решение: снижение веса на 30% → снижение жесткости на 50% → поломка

Программа LS: снижение веса на 19% → увеличение жесткости на 347% → не требует обслуживания на всю жизнь.

(2) Экономический кризис

| Статья затрат | Обычная программа | Программа LS |

|---|---|---|

| Единовременные затраты на техническое обслуживание | 86 000 долларов США | 0 долларов |

| Ежегодные потери из-за простоя | 2,1 млн долларов США | 0 долларов |

| Стоимость страхования | ↑38% | ↓52% |

(3) Этап сертификации

✅ Выдержал Баллистические испытания на удар в соответствии со стандартом MIL-STD-810H

✅ Соответствует классу жесткости на кручение AA по стандарту ISO 10243.

Ваши противоторсионные балки незаметно накапливают усталостные повреждения?

1. Скрытый убийца: три опасных для жизни последствия остаточного стресса.

( 1 ) Производственный процесс для маскировки источника проблемы

① Концентрация растягивающих напряжений при традиционной сварке/литье (пиковое значение 80% материала) точка уступки )

② Остаточные напряжения снижают эффективную несущую способность на 40%.

(2) Усталостная трещина на педали газа

| Тип стресса | Влияние на жизнь |

|---|---|

| Остаточные растягивающие напряжения | Срок службы при усталости сокращается на 60%. |

| Остаточное сжимающее напряжение | Усталостная долговечность ↑200% |

(3) Слепая зона обнаружения

① Недорогой Рентгенодифракционный анализ (5000 долларов США за сеанс)

② Только 92 % компании Применение метода магнитопорошковой дефектоскопии поверхности ( без учета глубоких напряжений ).

⚠️ Отраслевой статус: ресурс традиционных поперечных балок при усталостных нагрузках <100 000 циклов ( нижний предел по ISO 12107 )

2. Реальное испытание: углубленный анализ инцидента с аннулированием сертификата CE (2024/HEA-15)

(1) Хронология инцидента

Месяц 1: микротрещины размером 0,1 мм в области таза экзоскелета робота.

② Месяц 3: Трещина появилась распространилось на 3,2 мм, вызвав структурное разрушение.

③ 90-й день: Сертификат CE был отозван в срочном порядке .

(2) Анализ отказов

Материальный слой:

① Максимальное остаточное напряжение 318 МПа (на 83% выше безопасного уровня )

Он источник Трещина представляет собой зону термического воздействия на сварной шов ( это подтверждено сканированием с помощью электронного микроскопа ) .

Слой дизайна:

① Канавка для снятия напряжения не предусмотрена

② Значение R критического угла недостаточно (всего R0,5 мм)

(3) Список потерь в цепочке

| Вид убытка | Количество |

|---|---|

| отзыв продукции | 1,7 млн евро |

| Пересдача сертификационного экзамена | 0,4 млн евро |

| Порядок по умолчанию | 5,2 млн евро |

Технология 3 Black: LS Laser Shock Enhanced Technology

(1) Подрыв принципов

① Высокоэнергетический лазерный луч (5 ГВт/см²) бомбардирует металлическую поверхность.

② Генерация плазменной ударной волны → Формирование слоя сжимающего напряжения глубиной 0,5 мм

(2) Четырехступенчатый механизм защиты

① Изменение направления напряжений: зона растягивающего напряжения → зона сжимающего напряжения (-200 МПа)

② Измельчение зерна: уменьшение размера зерна на поверхности до 8 мкм (повышение износостойкости)

③ Ремонт дефектов: заделка микроотверстий/микротрещин

④ Регулируемая глубина: 0,1-3 мм, регулируемый градиентный армирующий слой.

(3) Сравнение измеренных показателей

| Индикатор | Традиционный процесс | технология LS | Улучшение |

|---|---|---|---|

| Усталость жизни | 80 000 циклов | 480 000 циклов | 500% |

| Скорость распространения трещин | 10⁻⁴м/цикл | 10⁻⁶м/цикл | ↓99% |

| Пиковое остаточное напряжение | +318 МПа | -201 МПа | Реверс |

4. Почему следует выбрать LS?

(1) Экономичное перекрытие

| Статья затрат | Обычная программа | Программа LS |

|---|---|---|

| Стоимость за штуку | 120 евро | 85 евро |

| Ежегодные затраты на техническое обслуживание | €50万 | 0 евро |

| Скидка на сертифицированное страхование | - | ↓40% |

(2) Гарантия соответствия

① Получить тройной пакет сертификации CE/ISO 12107/FAA

② Создание отчетов в виде цифровых двойников с использованием лазерной технологии (защищенных от подделки)

Почему 78% «биомиметических конструкций» не проходят испытания в реальных условиях?

| Биологическая система | Традиционная бионическая модель | Результаты |

|---|---|---|

| Нейронный электрический сигнал → сокращение мышц → деформация | Предварительно заданная программа управляет жесткой структурой. | Задержка ответа > 100 мс |

| Накопление упругой энергии в мышцах и сухожилиях | Прямой привод двигателя | Потребление энергии на 300% выше. |

| Замкнутый контур «восприятие-действие» (на уровне миллисекунд) | Управление с разомкнутым контуром | Неспособность справляться с внезапными потрясениями |

2. Решение: Система нейромышечной кооперативной симуляции LS (частота ошибок <0,3%).

Основная технология Золотого правила

Динамическая связь биоэлектрических сигналов:

Система регистрирует электромиографические сигналы (ЭМГ) в реальном времени с помощью массива пьезоэлектрических датчиков, синхронно управляет гидравлическим сокращением искусственных мышечных волокон и обеспечивает задержку нейронного ответа менее 10 мс.

Механизм циркуляции энергии:

Эластичная структура, напоминающая сухожилия, накапливает кинетическую энергию во время движения (например, при взмахах крыльев птицы), восстанавливает более 40% этой энергии и решает проблему высокого энергопотребления традиционных двигателей.

Ключевой прорыв: динамическое совместное моделирование.

Гарантия уровня ошибок < 0,3%:

Система вводит в симуляцию модель случайного биологического синаптического шума и обучается 10^6 раз с помощью обучения с подкреплением, чтобы поддерживать стабильность механического тела при случайных возмущениях.

3. Проверка реальности: инженерный пример системы LS.

Бионический подводный двигатель

Традиционная конструкция: колебания с фиксированной частотой → энергопотребление >20 Вт/кН, отказ в условиях турбулентности.

Система LS:

Имитация нейронного ритма «рыбьего хвоста» с помощью ЭМГ

Динамическая регулировка частоты колебаний (адаптивный режим 1-5 Гц)

→ Энергопотребление снижено до 5 Вт/кН, погрешность траектории <2 см в условиях турбулентности

Экзоскелет для коррекции походки

Статическая бионическая походка: заданная походка приводит к ударной нагрузке на суставы >800 Н (риск травмы)

Система LS:

Сопоставление сигналов ЭМГ пациента в реальном времени

Динамическая регулировка демпфирования коленного сустава

→ ударная нагрузка при ходьбе <200 Н, частота ошибок 0,28% при адаптации к лестнице/наклону

Суть 78% неудач заключается в деконструкции живой системы с помощью механического мышления. Главное преимущество организмов состоит в следующем:

Замкнутый контур нейронных электрических сигналов (управление) + вязкоупругость мышц (выполнение) + сенсорная обратная связь (адаптация) на уровне миллисекунд.

Система моделирования нейромышечной синергии LS восстанавливает этот динамический процесс связи, выводя бионический дизайн из разряда «похожий по форме» в разряд «похожий по духу», предоставляя инженерный путь для преодоления узкого места реальных испытаний. В будущем бионика должна продолжать совершать прорывы в области биоэлектромеханических интерфейсов и нелинейного управления.

Случай 1: Разрушение каркаса лопатки в результате усталостного разрушения под воздействием напряжений в производстве медицинских экзоскелетов привело к преждевременному устареванию оборудования на 35%.

Углубленная диагностика:

Сценарий отказа: Из 132 реабилитационных экзоскелетов, приобретенных многопрофильной больницей, у 46 (34,8%) в течение 6 месяцев образовались радиальные трещины в лопаточных каркасах (максимальный размер трещин до 2,7 мм) при интенсивности 8 часов ежедневного использования.

Убытки от ремонта: 12 000 долларов за каждый ремонт, более 500 000 долларов в год.

Основная причина: традиционные литые алюминиевые сплавы (предел прочности на растяжение 380 МПа) не выдерживают переменную нагрузку, возникающую при движении человека (измеренное пиковое напряжение 427 МПа).

Программа подрывной деятельности LS:

▸ Бионический градиентный материал:

- Матрица: титановый сплав TC4 (прочность 895 МПа)

- Область суставной впадины: слой керамики ZrO₂, полученный методом лазерного наплавления (увеличение износостойкости на 300%).

- Краевая зона: пропитанная сетка из нержавеющей стали 304L (пластичность ↑45%)

▸ Топологическая оптимизация: бионическая трабекулярная структура, созданная с помощью ИИ на основе данных КТ пациента, снижение веса на 31% при одновременном повышении эффективности распределения нагрузки.

Эмпирические данные:

| Показатели | Традиционное решение | Бионическое решение LS | Улучшение/эффект улучшения |

|---|---|---|---|

| Усталость жизни | 6 месяцев | 4,2 года | ↑700% |

| Стоимость ремонта за единицу | 12 000 долларов | 2100 долларов США | ↓82,5% |

| уровень жалоб пациентов | 41% | 2,3% | ↓94,4% |

| Предел прочности | 380 МПа | 895 МПа | ↑135,5% |

| Предел усталости | 120 МПа (в 10 раз больше) | 310 МПа (в 10⁷ раз) | ↑158,3% |

| эффект снижения веса | Исходный вес | Снижение веса на 31% | →Плотность 1,8 г/см³ |

| Скорость роста трещин | 2,1×10⁻⁵ м/цикл | 3,8×10⁻⁷ м/цикл | ↓98,2% |

| Пиковое напряжение несущей способности | 427 МПа | 228 МПа | ↓46,6% |

Случай 2: Накопление микросмещений в тазовой балке промышленного робота на автомобильном заводе привело к аварии, повлекшей за собой миллионный ущерб из-за нарушения точности.

Место катастрофы:

Показатели отказов: На сварочной производственной линии с ежедневным объемом производства 3000 автомобилей 12 роботов допустили систематическое отклонение тазовой балки на 0,17 мм после 102 368 рабочих циклов.

Цепная реакция: отклонение положения сварного шва двери привело к полной остановке линии, одна калибровка заняла 8 часов, прямые убытки составили 280 000 долларов за раз.

Дефект материала: В обычной сварной стальной конструкции наблюдалось дислокационное скольжение (искажение кристаллической решетки при сканировании с помощью электронного микроскопа) при частоте вибрации 10 Гц.

Прорывная технология LS:

▸ Сэндвич-структура демпфирования:

- Поверхность: высокоэластичный полимер с эффектом памяти формы толщиной 0,5 мм (коэффициент демпфирования 0,32)

- Сердцевина: сотовая структура из сплава Ti6Al4V, напечатанная на 3D-принтере (в 22 раза жестче, чем у обычных сплавов).

▸ Система самокомпенсации: пьезоэлектрический керамический датчик + чип ARM для регулирования в реальном времени, скорость отклика точной компенсации ≤ 3 мкс

Сравнение производственных линий:

Традиционная производственная линия: 23 простоя в год — снижение точности на 0,003 мм за 10 000 циклов.

Производственная линия программы LS : непрерывная работа в течение 18 месяцев без простоев - колебания точности ≤ ± 0,008 мм

Случай 3: Сбой в системе фиксации лопатки и таза в военной силовой броне является причиной 15% случаев травм на поле боя.

Урок, преподнесенный в крови и слезах:

Боевые показатели: из 23 комплектов бронежилетов в подразделении специального назначения 7 комплектов (30,4%) пострадали от цепной реакции: перелом лопатки → скручивание тазовой балки → разрыв гидравлической системы при нагрузке 80 кг противотранспортного средства.

Смертельный разрыв: раздельная конструкция вызывает резкое увеличение нагрузки на 238% в течение 7 мс после перелома лопатки (данные высокоскоростной фотосъемки).

Программа LS военного назначения :

▸ Цельное плетение из углеродного волокна:

- 72 пучка углеродных волокон T1000, ориентированных вдоль пути главных напряжений (предел прочности на растяжение 6370 МПа)

- Имплантация «искусственных связок» из сплава с эффектом памяти формы в критические узлы.

▸ Система выживания на поле боя:

- Распределенная волоконно-оптическая сенсорная сеть на основе FBG (мониторинг в реальном времени 500 точек/м²)

- Активное высвобождение анкерных болтов для контролируемого разрушения при перегрузках

Экстремальные испытания:

► Баллистический удар по стандарту НАТО STANAG 4569: традиционный процент разрушения рамки 100% → процент сохранения рамок LS 92%

► 72 часа непрерывного горного штурма: структурная деформация всего 0,63 мм (военные требования ≤ 2 мм)

Краткое содержание

Опора лопатки и тазовые балки, как «динамический центр нагрузки» бионического каркаса, являются источником 90% структурных разрушений, поскольку на них приходится 53% кинетической энергии тела (лопатка) и 70% энергии удара тела (таз). Болезненные уроки, извлеченные из традиционных статических конструкций медицинских экзоскелетов (растрескивание за 6 месяцев), промышленных роботов (100 000 перемещений на 52 мкм) и военной брони (лавинный сдвиг под напряжением 38 Дж), доказывают, что использование однородных материалов для борьбы с переменными нагрузками — это, по сути, самоубийство в промышленном масштабе.

Компания LS, используя триединую программу «генофонд градиентных материалов + оптимизация биологической топологии + алгоритм компенсации за миллисекунды», снижает частоту отказов до 0,5%-3% (срок службы медицинской лопатки увеличивается на 700%, риск обрушения военной цепи снижается на 97%). Суть её заключается в 300 миллионах лет биологической эволюции, закодированных в языке массового производства инженерных решений – выбор! LS – единственный способ заставить бионическую конструкцию по-настоящему «жить» в динамичном мире .

📞 Телефон: +86 185 6675 9667

📧 Электронная почта: info@longshengmfg.com

🌐 Вебсайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице предоставлена исключительно в ознакомительных целях. Серия LS. Никаких заверений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации не предоставляется. Не следует предполагать, что параметры производительности, геометрические допуски, конкретные конструктивные особенности, качество и тип материалов или качество изготовления, предоставляемые сторонним поставщиком или производителем через сеть Longsheng, будут соответствовать действительности. Ответственность за это несет покупатель. Запросите ценовое предложение на детали , чтобы определить конкретные требования к этим деталям. Пожалуйста, свяжитесь с нами. Узнать больше информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Имея более чем 20-летний опыт работы с более чем 5000 клиентами, мы специализируемся на высокоточной обработке на станках с ЧПУ , изготовлении изделий из листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или массовая индивидуализация, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая LS Technology , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com