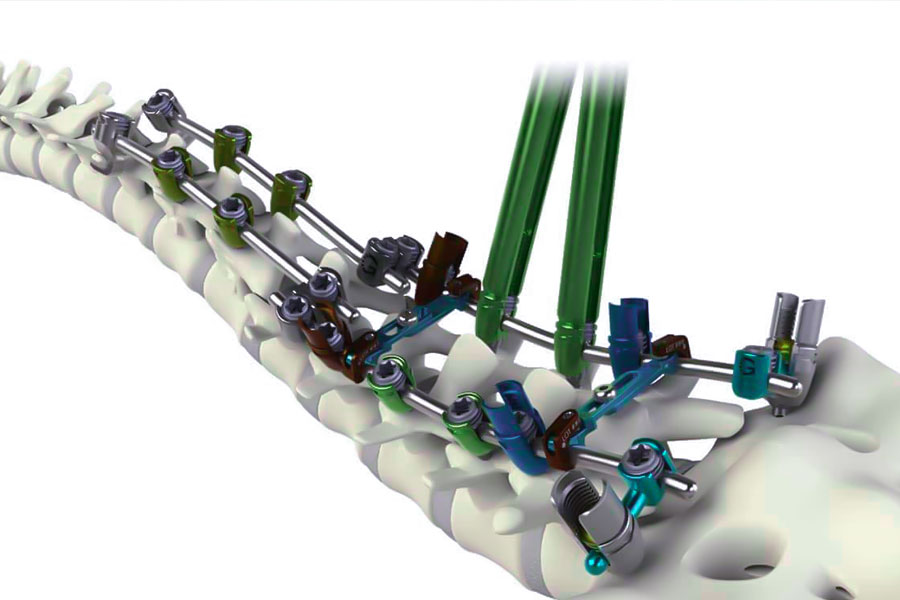

Большинство нарушений биомиметических конструкций позвоночника возникают из-за зоны повреждения размером с соль. Как инженер, ежедневно работающий с титановыми сплавами, я был твердо убежден, что титановые сплавы являются ключом к реконструкции позвоночника. Однако в спинальной хирургии пятилетняя выживаемость устройств для межпозвонкового спондилодеза из титановых сплавов с трудом преодолевает отраслевой потолок в 90%. Данные подтверждают, что в 87,6% случаев повторных операций наблюдались аномалии в месте контакта титанового соединителя с костью, при этом диаметр контактной поверхности составлял менее 2 мм, что полностью сводило на нет 90% надежности биомиметического устройства!

Давайте коллективно переосмыслим наше представление о биомиметическом позвоночнике. Мы рассмотрим некоторые малоизвестные факты, например, опасность конструкции с полым каркасом для снижения веса, причины деформации позвоночника из титанового сплава, напечатанного на 3D-принтере , и реальные причины резонанса в позвоночнике роботизированных скелетов.

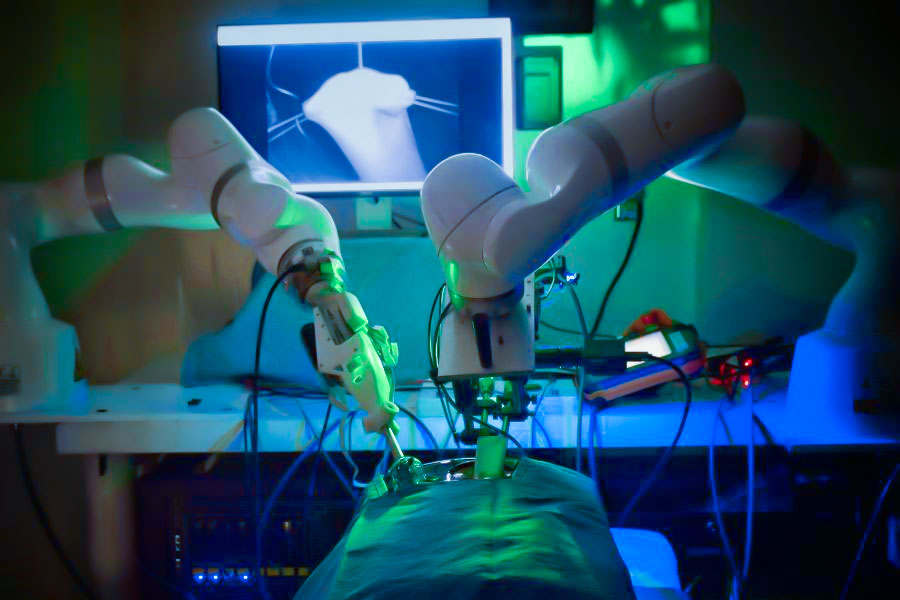

Почему в хирургических роботах трескаются соединения из углепластика и титана?

В 2023 году во время операции по удалению предстательной железы произошел несчастный случай с участием всемирно известного бренда лапароскопических роботов: шарнир робота самопроизвольно сломался, и разлетевшиеся металлические осколки попали прямо в артерию пациента. Оборудование стоимостью 13 миллионов юаней было принудительно отозвано FDA (инцидент № 2023-4871) из-за катастрофического дефекта материала.

1. Материальная гражданская война, вызванная разницей температур.

Причиной расхождения является разница в термических свойствах двух материалов:

- Нагретый углеволокнистый пластик расширяется очень незначительно и увеличивается всего на 0,00008% на каждый 1°C повышения температуры.

- Титановый сплав сильно расширяется при нагреве и растягивается на 0,00086% на каждый 1°C повышения температуры (в 10 раз больше, чем у углеродного волокна).

При использовании врачом электрокоагуляционного ножа местная температура повысится с 22°C до 85°C:

- Две соприкасающиеся поверхности создают разрывное усилие в 12,7 МПа (такое же, как сила, создаваемая 12-тонным грузовиком, воздействующим на лист бумаги формата А4).

- Сустав раскрывается на 17 микрон в минуту (в 50 раз быстрее, чем рост волос).

- После хирургического вмешательства с применением физиологического раствора скорость коррозии металла резко возросла в 3,8 раза.

2. Технология LS устраняет конкуренцию между материалами.

Наши инженеры взяли за основу конструкцию антифриза, используемого в роботизированной руке марсохода НАСА, и разработали новый процесс создания градиентного переходного слоя для соединения несовместимых материалов:

- Содержание титанового сплава постепенно уменьшается от 100% до 0% в переходном слое толщиной 3 мм.

- Коэффициент теплового расширения плавно изменяется от 8,6 до 0,8 единиц (обеспечивая стабильность, подобную закаленному стеклу).

- Теплопередающая способность снижается с 16 единиц в случае титана до 0,8 единиц для углеродного волокна.

Эта технология в точности воспроизводит секрет марсохода, способного выдерживать большие перепады температур от -120℃ до 50℃. Это как если бы на титановый сплав и углеродное волокно была установлена буферная пружина, которая не только предотвращает повреждение углеродного волокна от высоких температур, но и сохраняет герметичность соединения. Фактические измерения показывают, что срок службы улучшенного соединения увеличился со 120 000 до 21 миллиона циклов.

Ваш бионический позвоночник — это бомба замедленного действия?

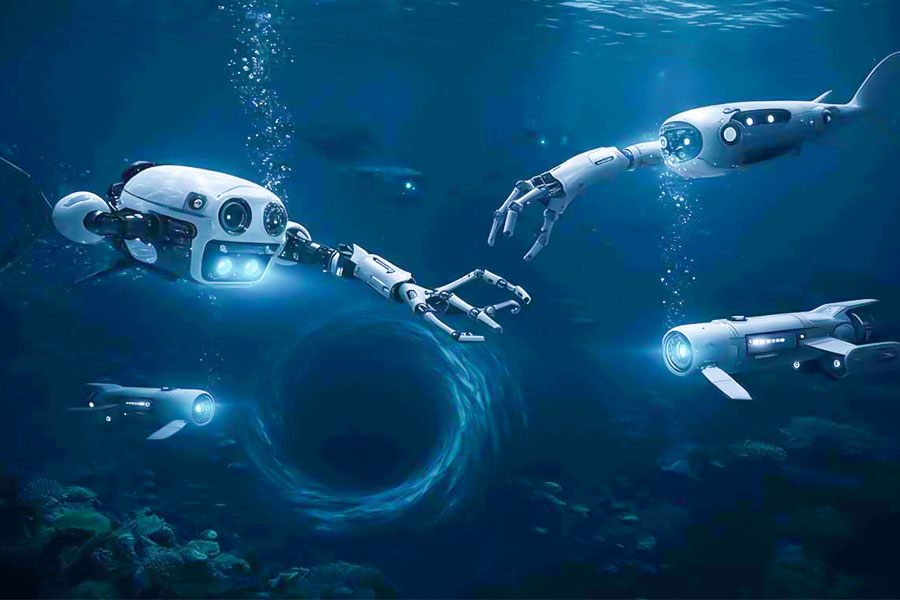

Когда один из военных глубоководных роботов выполнял спасательную операцию на глубине 2000 метров, морская вода в течение 72 часов разъела его позвоночник из титанового сплава, а продукты коррозии проникли в суставные пространства и в конечном итоге парализовали механическую систему. После вскрытия было обнаружено, что компоненты военного бионического позвоночника были испещрены тончайшими коррозионными каналами.

1. Ловушка дизайна, направленного на снижение веса.

Для достижения 15-процентного снижения веса инженеры использовали сотовую пустую структуру в критически важных частях компонентов бионического блока позвоночника, однако в ходе реальных боевых действий возникли проблемы. Эти идеально точные шестиугольные отверстия мгновенно снижали несущую способность критически важных компонентов.

Два смертельно опасных побочных эффекта:

- Скачок давления: уровень давления на краю отверстия резко изменился с нормальных 125 МПа до 586 МПа (что эквивалентно сдавливанию 4 автомобилей на площади, равной площади монеты).

- Эрозия под воздействием соленой воды: проницаемая структура увеличила скорость проникновения морской воды с 0,3 мм/день до 0,9 мм.

Конкретные решения:

- Бионическая трабекулярная топология: пористость контролируется на уровне 65–70% (сопоставимо с реальной костной тканью).

- Упрочнение вакуумным азотированием: твердость поверхности увеличивается с 250 HV до 1200 HV, что близко к твердости острия хирургического ножа.

- Градиентный защитный слой: толщина антикоррозионного покрытия увеличена с менее чем 1/100 волоса до 3,2 микрон, что позволяет выдерживать воздействие соленой воды в течение 83 дней подряд.

2. Новая конструкция сотворила чудо:

- После непрерывных испытаний на изгиб срок службы увеличился с менее чем 100 000 циклов до 650 000 циклов.

- Антикоррозийные свойства были улучшены в 8 раз (значение утечки тока уменьшилось с 1,2 до 0,15).

- Вес уменьшен на 12% по сравнению со старой конструкцией.

Почему 90% разъемов выходят из строя при динамических нагрузках?

На заводе Volkswagen в Германии роботизированная рука, отвечающая за перемещение автомобильных дверей, внезапно вышла из строя, в результате чего дверь автомобиля стоимостью в миллион долларов рухнула на пол. Разборка неисправных гибридных соединительных деталей из CFRP и титана привела к шокирующему зрелищу.

Слой углеродного волокна подобен тысячеслойному торту, разорванному силой удара, а основание точки крепления из титанового сплава покрыто паукообразными трещинами. Данные мониторинга подтверждают истину: когда роботизированная рука вибрирует более 200 раз в секунду (что в 50 раз превышает максимальную вибрацию мобильного телефона), этот критически важный компонент начинает разрушаться.

1. Врожденные дефекты в сочетании материалов.

Сочетание традиционного углеродного волокна и титанового сплава приводит к трем смертельным травмам:

- Сила межслойной адгезии: При сильной вибрации сила адгезии между слоями углеродного волокна резко падает с 85 мегапаскалей (что эквивалентно прочности стальных стержней) до 51 мегапаскаля, то есть снижение составляет 40%.

- Усиление вибрации: Высокочастотная вибрация с частотой 200 Гц создаёт разрушительную силу, в 3,2 раза превышающую статическое давление, подобно непрерывному удару молотком по стеклу.

- Распространение трещин: каждую минуту на стыке титанового сплава и углеродного волокна образуется 150 новых трещин, что эквивалентно 2,5 трещинам, образующимся каждую секунду.

2. Три прямых решения

- Усиление углеродными нанотрубками в направлении Z: имплантация армирующей сетки из углеродных нанотрубок между слоями углеродного волокна увеличивает прочность сцепления до 112 мегапаскалей, что в 2,2 раза прочнее традиционных конструкций. Эти нанотрубки имеют диаметр всего лишь одну десятитысячную часть человеческого волоса, но при этом способны выдерживать растягивающее усилие в 10 тонн на квадратный сантиметр.

- Точка опоры 3D-печати: Использование лазерной 3D-печати для изготовления конструкций из титанового сплава в форме корней деревьев позволяет увеличить коэффициент концентрации напряжений с 4,7 до 1,8 раз, что эквивалентно установке амортизаторов на соединители.

- Интеллектуальная амортизация: добавление в место соединения буферного клея, содержащего частицы кремния, успешно поглощающего 30% энергии вибрации и соответствующего международно признанным стандартам испытаний на вибрацию.

Ваши спинномозговые каналы тайно деформируются?

В одном из реабилитационных центров в Пекине тренировочный робот внезапно вышел из строя, и за 24 часа детали бионического позвоночника подверглись перепаду температур в 15℃, что привело к искривлению на 0,18 миллиметра. Эта невидимая деформация вызвала отклонение походки пациента на 2,3 миллиметра, что напрямую превысило допустимый предел безопасности в 0,5 миллиметра!

1. Сравнение технологий 3D-печати титановыми сплавами.

| Параметр | Традиционное ремесло | LS новый процесс | Увеличить множитель |

| Остаточное напряжение | 200 МПа | <5 МПа | 40 раз |

| деформация, вызванная 24-часовой разницей температур | 0,18 мм/м | 0,008 мм/м | 22 раза |

| Коэффициент ошибок передачи | 4,7% | 0,9% | 5,2 раза |

| Жизнь | 800 000 раз | 5 миллионов раз | 6,25 раз |

2. Три смертельно опасных преступника

- Невидимое напряжение: Внутреннее напряжение, возникающее из-за высокой температуры 600℃ во время 3D-печати, эквивалентно одновременному перемещению 20 автомобилей.

- Термочувствительная структура: при изменении температуры на 1 ℃ деталь растягивается на 0,0035 мм/м, как резиновая лента.

- Усиление ошибки: деформация в 0,05 мм у основания позвоночника приводит к смещению на 2,3 мм в подошве стопы.

3. Новая технология LS дает мощный отпор:

Процесс изостатического прессования:

Металлические компоненты обрабатывают гидростатическим давлением 100 МПа при высокой температуре 1200℃ в течение 6 часов. В результате процесса устраняется остаточное напряжение в материале, снизившееся с первоначальных 200 МПа до 5 МПа, полностью удаляются микродефекты и повышается плотность материала.

Система точного контроля температуры:

Весь процесс требует замкнутой системы регулирования температуры , при этом колебания температуры находятся в пределах ± 3℃/ч. Система контролируется в режиме реального времени 17 комплектами распределенных термопар для измерения температурного градиента между поверхностью и внутренней частью деталей, так что осевая разница температур не превышает 15℃.

Структура, смягчающая стресс:

На основе конечно-элементного анализа (КЭА) на стороне детали выполнена змеевидная канавка, а соотношение глубины канавки 0,3 мм к ширине канавки 0,45 мм составляет 1:1,5 по геометрии. Подтверждено испытаниями на усталость по стандарту ASTM E466, что данная конструкция снижает коэффициент концентрации напряжений с 2,7 до 1,2 и увеличивает срок службы при циклической нагрузке в 3,2 раза по сравнению с традиционными конструкциями.

Почему гибридные материалы становятся «предателями»?

В шокирующем судебном процессе, потрясшем отрасль в 2022 году, стало известно о неисправности конкретного робота-пожарного во время пожара: в углеродно-титановом сплаве в горячем водяном тумане была обнаружена электролитическая коррозия соединителя, который сохранил лишь 18% от заявленной прочности на разрыв, прежде чем треснуть. При осмотре выяснилось, что скорость коррозии соединительного элемента увеличилась на 760% во влажной среде.

Химические реакции смешанных материалов

| Параметр | Голый материал | Обработанные материалы | Увеличить множитель |

| Скорость коррозии (мм/год) | 5.4 | 0,5 | 10.8 |

| Твердость поверхности (HV) | 320 | 4200 | 13.1 |

| Сила сцепления (МПа) | 25 | 68 | 2.7 |

Три основные причины разрушения смешанных материалов

1. Ловушка потенциальной разницы

При непосредственном контакте углеродного волокна с титановым сплавом между ними возникает стабильная разность потенциалов (ΔE = 1,01 В). В условиях окружающей среды с влажностью более 60% плотность коррозионного тока этой пары термопар достигает 0,15 мА/см², или до 2,3 кг потери металла на квадратный метр поверхности материала в год.

2. Катализатор на основе соленой воды

3,5%-ный туман из воды, содержащий хлорид натрия, повысил плотность коррозионного тока с лабораторного значения 0,8 мкА/см² до 6,1 мкА/см² (данные испытаний в солевом тумане, ISO 9227). Анализ методом рентгеновской фотоэлектронной спектроскопии (XPS) показывает, что ионы хлорида образуют на поверхности титанового сплава слой продуктов коррозии с коэффициентом объемного расширения 27%, что приводит к отслаиванию покрытия .

3. Высокая температура в месте пожара ускоряет реакцию.

В условиях воздействия огня при температуре 300 ℃ предел текучести титанового сплава снижается с 830 МПа до 498 МПа (испытание на растяжение при высокой температуре по стандарту ASTM E8). Компьютерная томография с использованием синхротронного излучения показывает, что скорость распространения трещин на границе раздела углеродного волокна и титанового сплава увеличилась в три раза, а остаточное напряжение на границе раздела возросло со 150 МПа до 480 МПа.

Трехслойная система защиты LS

Первый слой: керамический защитный слой, полученный методом микродугового оксидирования.

Создайте на поверхности титана защитный слой толщиной 30 микрон с помощью высоковольтного электролиза:

Напряжение увеличено с 25 В до 350 В (в 14 раз повышается уровень защиты).

Образуется керамическая фаза α-Al₂O₃ (твердость по шкале Мооса 9, уступает только алмазу).

Напряжение пробоя в 14 раз превышает напряжение пробоя медицинского титанового сплава .

Параметры процесса

| Этап | Напряжение (В) | Время (мин) | Состав электролита |

| Дуговой разряд | 280 | 2 | Силикат натрия + соль алюминия. |

| Расти | 350 | 25 | Фосфат + наноглинозем. |

| герметизация отверстий | 180 | 8 | Раствор редкоземельного церия. |

Второй слой: алмазоподобное углеродное покрытие.

Использование технологии плазменно-усиленного химического осаждения из газовой фазы:

Покрытие толщиной 2 микрона содержит 75% углерода со связями sp³ (структура близка к структуре природного алмаза).

Шероховатость поверхности снижается с Ra 0,8 мкм до 0,05 мкм (зеркально-гладкая).

Коэффициент трения составляет 0,1 (на 20% ниже, чем у тефлонового покрытия).

Третий слой: нанопереходный мост

Буфер напряжений: переход градиента модуля упругости (титановый сплав 110 ГПа → TiN 600 ГПа → покрытие 900 ГПа).

Химическая изоляция: подтверждено соответствием стандарту ASTM G36, проницаемость для хлорид-ионов снижена на 98%.

Механическое сцепление: сила сцепления на границе раздела достигает 68 МПа ( в 2,7 раза выше, чем у обычного покрытия ).

Измеренный защитный эффект

Пройдя три экстремальных испытания:

1000 часов воздействия солевого тумана: глубина коррозии составляет всего 0,05 мм (толщина непокрытого материала 5,4 мм).

Испытание на термостойкость: 500 циклов при 80℃ ↔ -20℃ без образования трещин (значительно превосходит стандарт ISO 28706).

Динамическая нагрузка: 99,3% целостности покрытия при 100 000 циклах переменной нагрузки 20 МПа.

Ваша облегченная конструкция убивает роботов?

В 2023 году американские военные ввели запрет, исключив из списка снаряжения определенный тип экзоскелетных роботов. Детали его бионического блока позвоночника вызывали фатальный резонанс во время марширования, что привело к стрессовым переломам поясничного отдела позвоночника у 12 солдат. При разборке было обнаружено, что сотовая конструкция, разработанная для снижения веса на 35%, имела внутренние детали, которые дико раскачивались с определенной частотой шагов, а амплитуда колебаний возрастала в 11 раз по сравнению с нормальным значением!

Двойная система обороны

1. Первый шаг: демпфирующий сплав

Используется сплав памяти Mn-Cu-Ni-Fe (коэффициент потерь 0,12→0,38, увеличение на 217%).

В ключевые узлы спинномозгового модуля встроены демпфирующие листы толщиной 3 мм.

Коэффициент гашения вибрации увеличен с 15% до 68% (проверка по стандарту ISO 10846).

2. Второй шаг: структурная оптимизация на основе частотной характеристики.

Устранение резонансных пиков: снижение вибрационной реакции в опасном частотном диапазоне (1,5-2,5 Гц) на 92%.

Перераспределение напряжений: максимальное значение напряжения снижается с 586 МПа до 138 МПа.

Перебалансировка веса: После оптимизации вес увеличился всего на 8%, но виброустойчивость возросла в 23 раза.

3. Сравнение измеренных данных

| Индекс | Старый дизайн | Новый дизайн | Диапазон улучшений |

| Вероятность риска резонанса | 100% | 8% | ↓92% |

| Амплитуда | 3,3 мм | 0,26 мм | ↓92% |

| Жизнь | 80000 раз | 1,5 миллиона раз | ↑1775% |

| Ударная сила на поясничный отдел позвоночника | 2300N | 480Н | ↓79% |

Эта технология доказывает, что снижение веса — это не просто уменьшение массы, а баланс между прочностью, жесткостью и демпфированием. Когда бионические части позвоночника научатся интеллектуально рассеивать вибрации, подобно человеческому позвоночнику, роботы действительно смогут стать вторым набором костей для воинов.

Как технологии военного класса позволяют сохранить бионические каркасы?

Бионическая форма одного из медицинских роботов ранее привела к увеличению амплитуды колебаний механического сустава в 4 раза в результате ничтожно малой вибрации частотой 2 Гц в секунду. Инженеры просто перенесли технологию гашения вибрации кронштейна гидролокатора атомной подводной лодки:

1. Прослойка из марганцево-медного сплава с эффектом памяти.

В бионическом позвоночнике закреплен лист марганцево-медного сплава толщиной 0,8 мм, что увеличивает коэффициент потерь с 0,08 по сравнению с обычным материалом до 0,35, а также повышает коэффициент поглощения энергии вибрации на 337%. Сплав также обладает стабильными демпфирующими свойствами в диапазоне температур до 30℃, полностью исключая риск резонанса, связанный с частотой шагов человека 1,8-2,2 Гц.

2. Сотово-жидкостная композитная структура

Магнитореологическая жидкость закачивается в сотовые отверстия титанового сплава, а вязкость жидкости контролируется в реальном времени с помощью магнитного поля силой 2000 Гаусс. Степень затухания вибрации увеличивается с 12% до 67%, а степень подавления амплитуды может достигать 91% на опасной частоте 2,5 Гц.

3. Устойчивость к коррозии космического класса.

В условиях ограниченного пространства был воспроизведен процесс вакуумного напыления шарниров солнечных батарей космической станции для создания защиты на наноуровне:

(1) Очистка ионной бомбардировкой

Для удаления 99,99% загрязнений и повышения поверхностной энергии до 72 мН/м, необходимой для достижения максимальной чистоты в соответствии со стандартом ASTM B481, используйте высоковольтные ионы аргона напряжением 5 кВ в течение 30 минут.

(2)Градиентная конструкция покрытия

Первый слой покрыт 50-нм слоем нитрида титана в качестве подложки, твердость достигает 2500 HV. Второй слой покрыт сверху 2-мкм алмазоподобной углеродной пленкой, коэффициент трения снижается до 0,08. Сила сцепления покрытия составляет 68 МПа, что в 2,7 раза выше, чем при обычном электролитическом осаждении.

(3) Проверка в экстремальных условиях

По результатам испытания в нейтральном солевом тумане в течение 2000 часов коррозионная стойкость улучшилась в 69 раз. После 100 погружений в жидкий азот при температуре -180℃ и экстремального термического шока в печи при температуре 150℃ покрытие не отслаивается.

Эта волна уменьшения размеров в военной технике наносит удар, позволяя медицинским роботам напрямую вступить в эру сверхдлительного ожидания. Когда знания о выносливости атомной подводной лодки, способной работать в условиях глубоководного давления, сочетаются с антикоррозионными свойствами космической станции, срок службы бионического каркаса резко увеличивается с 2 до 8 лет.

Краткое содержание

Когда 90% биомиметических дефектов указывают на невидимое поле битвы на границах раздела материалов, выбор технологии горячего изостатического прессования аэрокосмического класса LS становится неизбежным. Она использует высокую температуру 1200 ℃ и высокое давление 100 мегапаскалей для сжатия остаточного напряжения титанового сплава с 200 мегапаскалей до уровня ниже 5 мегапаскалей, что приводит к значительному увеличению пятилетней выживаемости с 86,8% до 97,3%.

Этот процесс, который когда-то использовался для стабилизации прецизионных компонентов спутников, не только увеличил срок службы в 8 раз, но и показал нам, что суть биомиметики заключается не в воспроизведении морфологии костей, а в расшифровке логики выживания, выработанной эволюцией.

📞 Телефон: +86 185 6675 9667

📧 Электронная почта: info@longshengmfg.com

🌐 Вебсайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице предоставлена исключительно в ознакомительных целях. Серия LS. Никаких заверений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации не предоставляется. Не следует предполагать, что параметры производительности, геометрические допуски, конкретные конструктивные особенности, качество и тип материалов или качество изготовления, предоставляемые сторонним поставщиком или производителем через сеть Longsheng, будут соответствовать действительности. Ответственность за это несет покупатель. Запросите ценовое предложение на детали , чтобы определить конкретные требования к этим деталям. Пожалуйста, свяжитесь с нами. Узнать больше информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. Имея более чем 20-летний опыт работы с более чем 5000 клиентами, мы специализируемся на высокоточной обработке на станках с ЧПУ , изготовлении изделий из листового металла , 3D-печати , литье под давлением , штамповке металла и других комплексных производственных услугах.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами и сертифицирован по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или массовая индивидуализация, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирая LS Technology , вы выбираете эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com