Услуги фрезерования на станках с ЧПУ часто сталкиваются с дилеммой между эффективностью и точностью. Торцевое фрезерование , хотя и достаточно эффективно, никогда не может обеспечить точность выше переменной, в то время как периферийное фрезерование обеспечивает высокую точность за счет снижения темпов роста производительности, которые не превышают 25% прироста или соответствия стандартам качества.

Однако этот недостаток модели теперь устранен за счет использования базы данных параметров материала, разработанной на основе 20-летнего опыта обработки на предприятии LS Manufacturing . Это позволяет модели научного выбора учитывать оптимальные параметры обработки.

Краткое справочное руководство по услугам фрезерования на станках с ЧПУ

| Раздел | Краткое содержание |

| Введение: Главная дилемма | Компромисс между точностью и эффективностью обусловлен производственным процессом. Торцевое фрезерование является точным и эффективным, но не прецизионным; точность низкая. Точность очень высока, но эффективность низкая. Неточные данные приводят к увеличению стоимости или качества на 25% . |

| Анализ проблемы (Почему) | Ненаучный подход, основанный на опыте. Более того, он игнорирует и другие факторы, такие как материал, производительность оборудования, объем производства или размер производственной партии. |

| Предлагаемое решение (как) | Решение: Модель выбора, основанная на данных и 20-летнем опыте обработки материалов (LS Manufacturing). Для выбора используются текущие условия резания и ожидаемый срок службы инструмента. |

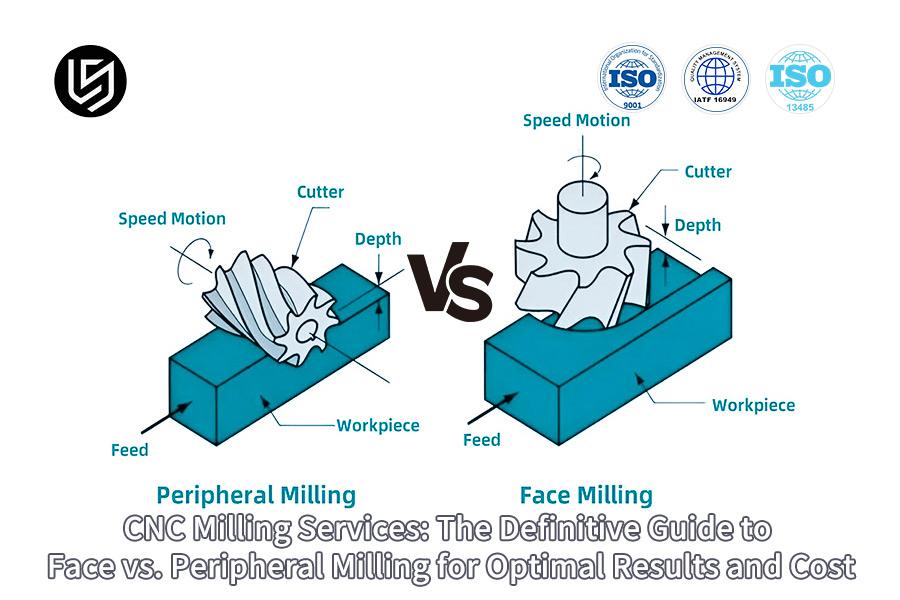

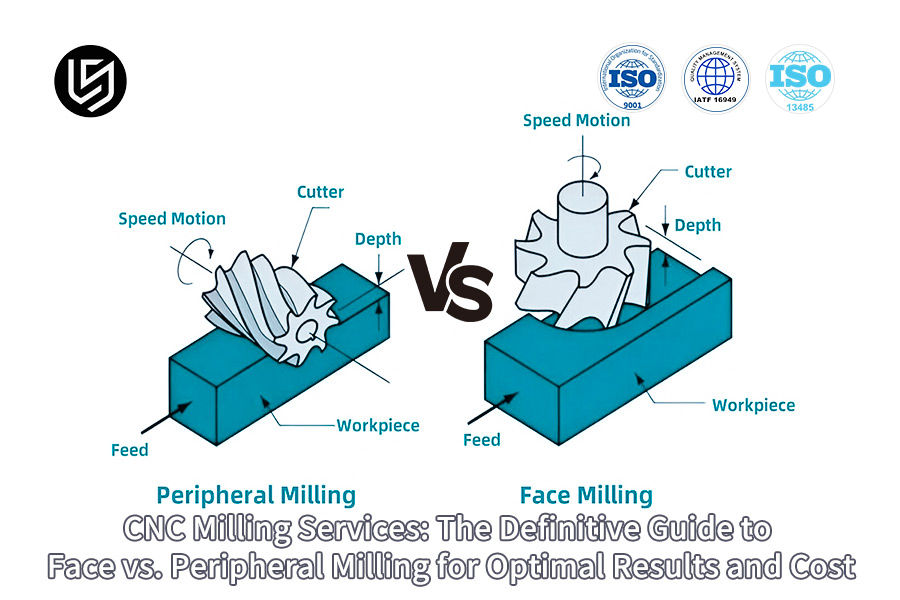

| Технические принципы | Описывает процесс резания при различных видах фрезерования : торцевое фрезерование (резка торцевой поверхностью) и периферийное фрезерование (резка боковыми кромками). |

| Модель научного отбора | Структура принятия решений на основе количественных данных: основная цель (скорость/качество обработки/и то, и другое), материал, размер партии, мощность/жесткость станка и требования к допускам/ качеству поверхности . |

| Внедрение и преимущества | Процесс: Ввод параметров задания → Модель анализирует базу данных → Предлагает наиболее подходящие параметры процесса и запуска. Результат: Максимальная производительность, гарантия качества и снижение затрат на тестирование. |

| Пример из практики / Проверка | Реальный пример, демонстрирующий разницу между традиционным и модельным выбором для данного применения. На практическом примере докажите эффективность модельного метода для данного применения стального компонента. |

| Заключение | От искусства угадывания до анализа данных, этот подход обеспечит надежность и оптимизацию процесса для каждой операции помола . Это означает, что планирование процесса перестанет быть искусством и станет наукой. |

Мы решаем критическую проблему, связанную с балансом между эффективностью и точностью при фрезеровании на станках с ЧПУ, предоставляя клиенту возможность сделать взвешенный выбор на основе нашей модели данных, а не на основе приблизительных оценок. Это позволяет напрямую снизить затраты более чем на 25% , сохранить качество обрабатываемой детали и максимально возможную эффективность оборудования.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Актуальность данного руководства для читателя заключается в том, что содержащиеся в нем знания были накоплены за годы массового производства. Мы обрабатывали критически важные компоненты для вышеупомянутых отраслей — аэрокосмической и медицинской, — где точность и качество не подлежат обсуждению. Каждый процесс был выполнен в соответствии с точными стандартами IATF16949 и Национального института стандартов и технологий (NIST) .

Мы уже изготовили тысячи сложных в производстве фрезерованных деталей, и нашей главной целью всегда было использование процесса обработки на станках с ЧПУ . Каждая новая задача приносит нам новый опыт в оптимизации траектории движения инструмента при обработке твердых сплавов, а также помогает нам совершенствовать наши решения не только на основе знаний, но и благодаря накопленному опыту.

В сфере высокоточной фрезерной обработки на станках с ЧПУ мы являемся экспертами в этой области. Точность и повторяемость имеют для нас первостепенное значение. Независимо от того, производите ли вы одну или несколько единиц продукции, мы стремимся соблюдать самые высокие стандарты, такие как IATF16949 и стандарты Национального института стандартов и технологий (NIST) . Это позволяет нам предоставлять вам компоненты высочайшего качества, доступные на рынке.

Рисунок 1: Точная контурная обработка металлических деталей с помощью компьютерного фрезерования компанией LS Manufacturing.

В чём разница в скорости съема материала (MRR) между торцевым и периферийным фрезерованием?

В прецизионной обработке крайне важно принимать правильные решения, касающиеся фрезерных операций. В этом отчете будет рассмотрена разница между торцевым и периферийным фрезерованием различных заготовок, чтобы внести ясность в существенную разницу в скорости съема материала . Основная цель этой работы — получение точных результатов.

| Особенность | Фрезерование торцевой поверхности | Периферийное фрезерование |

| Основной инструмент | Торцевая фреза большого диаметра со сменными резцами | Концевая фреза с боковыми режущими кромками |

| Типичная скорость МР | 500 - 800 см³/мин | 200 - 350 см³/мин |

| Ключевое приложение | Высокоэффективная обработка больших плоских поверхностей | Операции по контурной обработке, нарезке пазов и профилированию. |

| Критерий эффективности | В 2,3 раза быстрее, чем периферийное фрезерование ( 200x200 мм ). | Более низкая скорость объемного удаления |

| Отделка поверхности | Стандартная отделка | Можно добиться превосходной чистоты поверхности (например, Ra 0,8 мкм ). |

Сравнительный анализ эффективности процессов черновой и плоскостной обработки будет возможен, если при выборе процессов будет больше внимания уделяться торцевому фрезерованию из-за высокой скорости съема материала . Периферийное фрезерование следует применять в процессах чистовой и контурной обработки, если качество обрабатываемой поверхности имеет первостепенное значение. Данное исследование предоставит убедительную основу для улучшения процессов обработки.

Как научно выбрать процесс фрезерования, исходя из целей обработки?

Для эффективного выбора наиболее подходящего процесса фрезерования необходим подход, основанный на данных, позволяющий добиться синергии между эффективностью, точностью и качеством поверхности. В данном отчете описывается процедура решения вопроса выбора метода фрезерования с использованием требований к обработке поэтапно, с последующим преобразованием их в технические процедуры. Основное преимущество заключается в количественном подходе, который переводит принятие решения от оценки, основанной на знаниях, к детерминированной матрице принятия решений:

Приоритетное внимание следует уделять объемному удалению при черновых работах.

При массовом удалении материала с плоской поверхности основным фактором, ускоряющим процесс фрезерования, будет скорость удаления материала . Научный подход к выбору инструмента предполагает выполнение торцевого фрезерования с использованием фрезы большего диаметра. Скорость резания будет установлена на уровне 3-5 мм , а скорость подачи — высокой.

Выберите параметры геометрической сложности и точности при полуфабрикатной обработке.

В контексте обработки сложных профилей, пазов и контуров доступность и размеры становятся наиболее важными факторами, а не материал. В этом конкретном случае наилучшим решением будет периферийное фрезерование , а обработка будет производиться с помощью концевой фрезы. Для достижения максимально точной обработки в любом случае всегда лучше контролировать значение радиального шага на уровне 60-80% от диаметра инструмента.

Оптимизация целостности поверхности на этапах финишной обработки.

Для получения гладкой поверхности с шероховатостью Ra < 0,8 мкм требуется совершенно иная процедура обработки. Обработка должна проводиться без вибрационных движений и без деформаций станка. Таким образом, следует выполнять периферийное фрезерование , использовать малые шаги резания ( 30-50% от диаметра фрезы) и работать на высоких скоростях с небольшой глубиной резания.

Это единственный доступный способ преобразования технологических требований в оптимизацию процесса обработки. Инженеры приветствуют рациональное определение технологических решений, которое позволит решить вопросы производительности, допусков и качества обработки. Рациональное определение технологических решений обладает техническим превосходством в отношении высокоэффективных процессов обработки деталей, особенно в части оптимального определения процесса.

Как экономически эффективная фрезеровка на станках с ЧПУ может снизить затраты за счет оптимизации процесса?

В вечном стремлении к устойчивому конкурентному преимуществу экономически эффективная фрезеровка на станках с ЧПУ достигнет своей конечной цели только за счет оптимизации процесса , а не за счет снижения качества. В отчете изложен подход, основанный на данных, для обеспечения масштабного снижения затрат посредством программирования, усовершенствования инструментов и оптимизации процесса.

| Рычаг оптимизации | Основные технические действия | Количественно измеримый результат |

| Программирование и траектории обработки | Примените высокоэффективные методы программирования: трохоидальную обработку, динамическую обработку. | Сокращает время работы в эфире без перерывов до 40%. |

| Технология резки | Высококачественный инструмент с покрытием , оптимизированными подачами и скоростями. | Увеличивает эффективную скорость резки на 30%. |

| Управление производством | Внедрите интеллектуальное планирование и стандартизированные процедуры настройки. | Повышает коэффициент использования оборудования до 85% и более. |

Для достижения реального снижения затрат на 20-35% необходимо использовать три основных подхода: оптимизацию траекторий движения инструмента для уменьшения потери воздуха при резке, высокопроизводительные инструменты и интеллектуальное планирование. Сочетание этих трех подходов является ключевым решением для экономически эффективного фрезерования на станках с ЧПУ в условиях высококачественного и конкурентоспособного производства. Необходимо сосредоточиться на технических мерах, а не только на снижении затрат.

Рисунок 2: Компьютеризированная фрезеровка плоского проката для достижения превосходного качества поверхности алюминия, выполненная компанией LS Manufacturing.

Как технология высокоточной фрезеровки обеспечивает качество обработки на микронном уровне?

Фрезерование с точностью до микрона никогда не может выполняться по частям, реагируя постфактум, а только как часть комплексной системы, которая заблаговременно решает такие проблемы, как ошибки, вызванные расширением, вибрацией или износом режущего инструмента . Эта модель решает взаимосвязанный набор проблем, обеспечивая определенный уровень качества для дорогостоящей детали в трех ключевых областях:

- Проактивная компенсация тепловых погрешностей: Вторым источником больших погрешностей является термическая деформация оборудования. В этом случае система использует сеть датчиков температуры, установленных внутри шпинделя, шариковых винтовых передач и конструкции. Она также используется в модели компенсации тепловых погрешностей в реальном времени, которая поддерживает погрешность позиционирования по осям на уровне ±0,005 мм относительно окружающего или внутреннего тепла.

- Активный контроль вибрации в источнике: Мы придерживаемся строгого протокола, чтобы избежать вынужденных вибраций: держатели инструмента и режущие инструменты предварительно балансируются до G2.5/2.5 мм/с перед началом процесса. При выполнении критически важных операций, где могут появляться следы вибрации, используются демпфированные держатели инструмента, чтобы существенно снизить амплитуду создаваемых вибраций ниже 2 мкм , тем самым обеспечивая хорошее качество поверхности и срок службы инструмента.

- Внутрипроцессная метрология для управления с обратной связью: Мы предлагаем контактные датчики и лазерные наладчики инструмента, полностью интегрированные в процесс обработки . Контактные датчики проверяют геометрические размеры деталей после ключевых операций, обеспечивая таким образом механизм обратной связи. Этот процесс гарантирует измерение погрешности смещения инструмента и износа с 99,5% гарантией качества без прерывания процесса для контроля.

Данная концепция подробно описывает практические, взаимосвязанные технические меры, которые мы внедряем для решения конкретных задач, связанных с технологиями прецизионного фрезерования . Наше конкурентное преимущество заключается в комплексном применении прогнозного моделирования, снижения вибраций на уровне источников и управления процессом на основе данных, что обеспечивает проверяемую и устойчивую систему для достижения точности на микронном уровне .

Какие ключевые технические параметры необходимы для обеспечения оптимальной производительности фрезерования?

Для достижения оптимальных результатов фрезерования необходимо перейти от общих показателей скорости к ориентированному на конкретное применение методу, разработанному на основе реальных данных. В данном документе описание метода определяет ключевые технические параметры, необходимые для решения поставленной задачи, с учетом компромисса между скоростью съема материала, сроком службы фрезы и качеством поверхности. Метод состоит из трех взаимозависимых составляющих:

Оптимизация скорости резания (Vc) для обеспечения обрабатываемости конкретного материала.

Скорость резания, следовательно, будет определяться в зависимости от обрабатываемого материала. Например, при токарной обработке алюминия скорость резания будет высокой, требуя 8000-12000 об/мин , чтобы предотвратить прилипание обрабатываемого материала к режущему инструменту, тогда как при токарной обработке стали скорость резания будет средней, требуя 1500-2500 об/мин , что способствует отводу тепла, тем самым предотвращая поломку инструмента и образование неправильной стружки.

Откалибруйте подачу на зуб (fz) для контроля сил резания и качества обработки.

Скорость подачи на зуб определяется в зависимости от желаемой чистоты поверхности, а также жесткости режущего инструмента. При черновой обработке предпочтительнее использовать более высокую скорость подачи, например, 0,2 мм на зуб, для достижения максимальной экономичности; в то же время при чистовой обработке используется более низкая скорость подачи, например, 0,1 мм на зуб, для получения более тонкой поверхности .

Для обеспечения стабильного зацепления необходимо сбалансировать осевую и радиальную глубину резания.

Глубина резания (ap) и ширина резания (ae) должны быть определены таким образом, чтобы обеспечить стабильное зацепление с режущим инструментом и контроль отклонения. Умеренная глубина резания 0,5-1,5 мм и радиальный шаг 30-50% от диаметра инструмента при периферийном фрезеровании стали обеспечат стабильное резание, тем самым исключая риски, связанные с вибрациями и неточностями размеров.

Для достижения оптимальных результатов фрезерования необходимо определить и проверить следующие критически важные параметры для каждой пары материал-инструмент: скорость резания, подача на зуб и глубина резания. Это связано с тем, что оптимизация этих технических параметров напрямую влияет на нагрузку на стружку, выделяемое тепло и силы, что должно привести к оптимизации процесса . Следовательно, данное техническое руководство является единственным решением, обеспечивающим оптимальное фрезерование для инженеров и специалистов в ответственных производственных процессах.

Какие специальные стратегии фрезерования необходимы для получения высококачественной обработки поверхности?

Достижение превосходного качества поверхности при фрезеровании выходит за рамки стандартных траекторий движения инструмента и требует специальных стратегий для устранения дефектов и контроля текстуры. В этом документе подробно описаны целевые методы чистовой обработки поверхности , которые решают конкретные проблемы, такие как ступенчатые линии и неравномерная шероховатость, формируя комплексную стратегию обеспечения качества , которая интегрирует обработку с окончательной обработкой поверхности .

- Внедрение однонаправленного попутного фрезерования: Попутное фрезерование выполняется очень систематично, что обеспечивает равномерность всего процесса с точки зрения образования стружки и отклонения инструмента. Таким образом, это удовлетворяет необходимому решению для получения шероховатой поверхности , как было указано ранее. Это объясняется тем, что позволяет достичь чистоты поверхности с шероховатостью менее Ra 0,4 мкм .

- Применение динамической модуляции параметров: сглаживание траекторий инструмента и перекрытия скорости вращения шпинделя/скорости подачи также программируются в переходных зонах. Этот метод устраняет гармонические искажения, вызванные следами обработки, и, следовательно, решает проблему ступенчатых линий, обеспечивая бесшовную обработку поверхности.

- Используйте специализированные инструменты для финишной обработки: в случаях, когда требуется сверхтонкая обработка поверхности с шероховатостью Ra 0,1 мкм или менее, применяются полировальные пластины или концевые полировальные фрезы с ограниченным заготовкой. Это позволяет добиться комбинированного эффекта механической обработки и полировки, преодолевая недостатки традиционных инструментов при получении зеркальной поверхности.

Это предполагало бы систематическое использование попутного фрезерования, модуляцию траекторий движения инструмента и специальные чистовые фрезы для достижения превосходной обработки поверхности. Таким образом, благодаря этой общей стратегии обеспечения качества , чистовое фрезерование становится полностью предсказуемым и высокоэффективным процессом, а также необходимым для изготовления ответственных деталей, где целостность поверхности является важнейшим критерием.

Рисунок 3: Точная обработка алюминиевой поверхности с помощью фрезерования с числовым программным управлением, выполненного компанией LS Manufacturing.

Каким образом высокоэффективное измельчение повышает эффективность производства за счет технологических инноваций?

В статье рассматриваются методики, которые могут быть адаптированы в высокоэффективных технологиях фрезерования для решения важных задач, связанных со скоростью съема материала, сроком службы инструмента и стабильностью работы автоматической системы. Важное техническое решение основано на интеграции инноваций в области динамики обработки, траектории движения инструмента и автоматических систем.

Преодоление тепловых и динамических ограничений при экстремальных параметрах

Простое увеличение частоты вращения шпинделя приводило лишь к перегреву. Проблема перегрева была решена за счет внедрения технологической инновации в систему охлаждения шпинделя, а также повышения жесткости станка. В станке используется двухконтурная система охлаждения и шпиндель с максимальной частотой вращения 20 000 об/мин. Оптимизация основания станка была проведена с помощью конечно-элементного анализа.

Снижение износа инструмента при резке с высокой интенсивностью зацепления за счет усовершенствованного управления траекторией инструмента.

Высокая скорость удаления материала влияет на частоту отказов режущего инструмента. В нашем подходе традиционные схемы привели к использованию трохоидального фрезерования . Режущий инструмент постоянно находится в движении и, следовательно, не выделяет тепло. Срок службы такого режущего инструмента увеличивается на 50% , поскольку он может работать без посторонней помощи.

Обеспечение надежности технологического процесса для непрерывного беспилотного производства.

Повышение производительности требует возможности непрерывного выполнения операций. Решение включало разработку автоматической системы смены паллет и использование системы внутрипроцессного контроля. Система обеспечивает автоматическую компенсацию инструмента и измерение деталей в каждом цикле. Это гарантирует, что в случаях ошибок или отклонений происходит автоматическая корректировка и/или остановка станков, чтобы избежать повреждения нескольких заготовок.

Этот анализ ясно показывает, что мы подошли к теме высокопроизводительной обработки структурированным образом, решая очень сложные технические проблемы. Это отражено в нашем подходе к внедрению высокоэффективных технологий фрезерования , включая оптимизацию станка в процессе движения, в рамках нашей стратегии, направленной на предоставление проверенных и надежных решений для технологических инноваций .

Какие элементы стоимости включены в смету на услуги фрезерования на станках с ЧПУ?

Предоставление точной и справедливой сметы на услуги фрезерования на станках с ЧПУ — сложная задача, поскольку скрытые затраты приводят к недовольству клиентов и перерасходу средств на проект. Наше решение — это тщательно разработанная структура затрат , которая обеспечивает прозрачное ценообразование и оптимальную ценность:

Анализ материальных затрат посредством стратегического выбора поставщиков и оптимизации производительности.

В отличие от крупных оптовых закупок, наше ценообразование включает в себя не только себестоимость. Более того, наш подход учитывает геометрические данные детали при оценке размера заготовки и контрактов с поставщиками, а также остатки продукции при определении оптимального запаса, принимая во внимание размер заготовки, который влияет на стоимость материалов, обычно играющую ведущую роль в определении наиболее экономичного варианта для клиента в случае оптимизации затрат.

Расчет реального машинного времени с помощью моделирования процесса

Расчет времени обработки может оказаться неверным. В нашей работе мы используем программное обеспечение CAM для виртуального производственного процесса, чтобы имитировать движение фрез. Это поможет выявить неэффективные резы, определить оптимальную скорость и подачу, а также рассчитать время обработки. Это позволит определить правильную себестоимость обработки без ошибок и неожиданностей.

Количественная оценка износа инструмента с помощью прогностических моделей, учитывающих особенности материала.

Другой важный переменный фактор, который необходимо учитывать, — это стоимость оснастки. У нас есть собственные формулы для расчета износа, которые зависят от материала заготовки, покрытия инструментов и параметров моделирования процесса резания. Это позволяет нам рассчитывать износ в пересчете на себестоимость единицы продукции, учитывая таким образом не только процентную долю затрат, но и общую стоимость.

Этот документ определяет наш аналитический процесс, начиная с оценки стоимости и заканчивая составлением точного и экономически обоснованного инженерного предложения. Тщательно анализируя и объясняя каждый аспект затрат, связанных с выходом материала и прогнозируемым износом нашего оборудования, мы можем предоставить нашим клиентам прозрачные цены и подтверждающие данные, обосновывающие наши предложения как выгодное техническое сотрудничество.

Рисунок 4: Быстрое компьютерное производство, позволяющее оптимизировать производственные процессы, от компании LS Manufacturing.

Аэрокосмическое подразделение компании LS Manufacturing: Проект высокоэффективной фрезеровки корпусов двигателей.

В этом тематическом исследовании подробно описывается, как компания LS Manufacturing устранила критические узкие места в производстве для ведущего клиента из аэрокосмической отрасли, добившись прорыва в эффективности обработки и целостности деталей. Проект был сосредоточен на высокопроизводительном фрезеровании корпуса двигателя из титанового сплава — компонента, для которого традиционные методы не соответствовали строгим требованиям как к производительности, так и к качеству поверхности.

Задача клиента

Выявление проблемы: Выявлена проблема у клиента. Он сталкивается с трудностями при механической обработке корпуса двигателя из материала Ti-6Al-4V с использованием традиционных методов обработки. Выявленные проблемы: не удается обеспечить необходимое время цикла обработки детали, которое должно составлять 36 часов ; также не удается обеспечить качество поверхности, которое должно составлять Ra 1,6 мкм .

LS Manufacturing Solution

Наша техническая команда разработала новый высокопроизводительный процесс фрезерования . Для этой цели мы использовали высокопроизводительное торцевое фрезерование в качестве процесса обработки, поскольку скорость съема материала составляет 400 см³/мин . Для чистовой обработки мы будем использовать периферийное фрезерование , так как нам требуется точность на этапах зацепления режущего инструмента и тепловыделения, характерных для традиционного процесса обработки.

Результаты и ценность

В результате были достигнуты кардинальные, измеримые и поддающиеся количественной оценке результаты, а именно: сокращение времени цикла до 22 часов , что составляет ошеломляющие 39% , а также достижение чистоты поверхности Ra 0,8 мкм , превосходящей установленные параметры. Кроме того, стоимость инструмента снизилась на 40% , что также является впечатляющим показателем. Это позволило клиенту сэкономить более 2 миллионов юаней в год .

Проект из аэрокосмического сектора еще раз подтвердил способность LS Manufacturing решать сложные производственные задачи и предлагать решения с помощью передовых технологических процессов. Мы смогли использовать наши компетенции для создания и внедрения специализированного решения для этого заказчика, основанного на данных, чтобы продемонстрировать ценность улучшений с точки зрения производительности обработки и себестоимости производства.

Изучаете узкие места в высокоточной фрезерной обработке на станках с ЧПУ ? Отправьте требования к вашей детали, чтобы получить индивидуальный план оптимизации процесса.

Как можно достичь всесторонней оптимизации процессов измельчения за счет технологических инноваций?

Для достижения кардинальных улучшений в фрезеровании необходим переход от разрозненных модернизаций к целостному системному подходу. В этом документе подробно описана методология комплексной оптимизации , в рамках которой стратегические инновации в процессах обработки, инструментальном обеспечении, охлаждении и анализе данных решают взаимосвязанные проблемы стоимости, экологии и производительности, обеспечивая создание большей ценности .

- Внедрение передовых покрытий для инструментов с целью повышения долговечности: в зависимости от материала заготовки мы используем и наносим специальные защитные слои PVD и CVD (например, покрытия AlTiN и DLC ). В результате достигается термостойкость и износостойкость, что обеспечивает увеличение короткого срока службы инструментов на 100% за счет уменьшения износа поверхностей, включая абразивные и липкие.

- Внедрение систем минимального количества смазки (MQL): охлаждающая жидкость, в свою очередь, заменяется аэрозолем смазки, точно дозированным до границы зоны резания. Инновации в процессе резки внесли существенный вклад в сокращение использования и утилизации жидкости, что напрямую влияет на вопрос экологической безопасности.

- Использование анализа данных для интеллектуальной оптимизации параметров: Мы понимаем, что проблема неоптимальной обработки методом проб и ошибок решается с помощью датчиков, основанных на производительности моделей, учитывающих входные параметры, связанные с другими значениями, такими как износ инструмента, предложенными на основе оптимальных значений.

Для достижения истинной комплексной оптимизации необходимо интегрировать передовые покрытия для инструментов, MQL и управление технологическими процессами на основе данных. Эта синергетическая инновация в процессе напрямую снижает эксплуатационные расходы, минимизирует воздействие на окружающую среду и максимизирует производительность оборудования. Предложенная концепция представляет собой проверенную дорожную карту для достижения устойчивого создания ценности в конкурентной среде производства с широким ассортиментом продукции .

Часто задаваемые вопросы

1. Чем отличаются области применения торцевого фрезерования от областей применения периферийного фрезерования?

В этом случае обширные плоские поверхности могут быть эффективно обработаны торцевым фрезерованием , тогда как прецизионная обработка сложных контуров может быть выполнена периферийным фрезерованием. Выбор между этими двумя вариантами зависит от обрабатываемой детали.

2. Как оценить технические возможности поставщика оборудования для фрезерования?

Это также включает в себя точность позиционирования оборудования ± 0,003 мм , базу данных процесса, систему контроля качества. Необходимо провести пробную обработку для проверки.

3. Какой метод фрезерования подходит для материалов из нержавеющей стали?

Для черновой обработки используется торцевое фрезерование со скоростью 800 об/мин , а для чистовой обработки — периферийное фрезерование со скоростью 1200 об/мин , с обильным использованием охлаждающей жидкости.

4. Как контролировать деформацию в процессе фрезерования?

Применяйте симметричные процессы обработки и контролируйте температуру резания. Толщина тонкостенной конструкции может быть ограничена и не превышать 0,05 мм .

5. Каким образом можно сократить расходы при работе с небольшими сериями?

Необходимо оптимизировать траекторию движения инструментов, чтобы избежать ненужных перемещений. Кроме того, следует использовать универсальные инструменты. Стоимость мелкосерийного производства в LS Manufacturing ограничена 1,2-кратной стоимостью крупносерийного производства.

6. Как обеспечивается стабильность качества в процессе пакетной обработки?

В рамках статистического контроля процессов (SPC) критические характеристики должны быть такими, чтобы CPK > 1,67 . Оборудование должно быть откалибровано таким образом, чтобы обеспечить поддержание качества в партиях продукции.

7. На что следует обратить внимание при расчете фрезерования труднообрабатываемых материалов?

Параметры резания высокотемпературных сплавов: низкая скорость, высокая подача; рекомендуемая частота вращения: 600 об/мин . При работе с композитными материалами потребуется использование специальных режущих инструментов. Некоторые параметры необходимо будет установить на основе технологических испытаний.

8. Какие виды затрат обычно упускаются из виду при составлении смет на помол зерна?

Сюда входят косвенные затраты на инструменты, программирование и отладку, а также контроль качества. Безусловно, необходима соответствующая оценка.

Краткое содержание

Научный подход к выбору процесса измельчения и технологические инновации остаются важными факторами, которые считаются необходимыми для повышения эффективности и качества переработки продукции компаниями при одновременной оптимизации затрат.

Для получения профессиональных решений любого типа фрезерования, а также бесплатных расценок на другие решения в области прецизионной обработки, пожалуйста, свяжитесь с командой LS Manufacturing, чтобы обсудить ваши вопросы и потребности. Наша команда оценит ваши требования и предложит индивидуальное решение в соответствии с бюджетом вашего проекта, касающееся высокоточных производственных процессов.

Получите сегодня индивидуальное решение для фрезерования с ЧПУ и раскройте двойной потенциал эффективности и точности!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .