A fabricação de peças torneadas por CNC sob encomenda geralmente apresenta alguns problemas persistentes, como rugosidade superficial superior a Ra1,6 μm , erros dimensionais maiores que ±0,02 mm, desgaste da ferramenta resultando em custos unitários consideravelmente mais altos ou falta de reprodutibilidade na produção em massa. Esses problemas surgem devido à natureza tradicional do processo de fabricação; no entanto, dispomos de métodos eficazes para solucionar esses problemas relacionados à precisão, suavidade e produção em massa.

Com base em nossa experiência de 15 anos na LS Manufacturing, com 286 testes completos de ferramentas e 73 casos de sucesso, utilizamos uma abordagem científica para torneamento. Assim, podemos afirmar que temos a capacidade de atingir precisão com uma tolerância de ±0,005 mm , Ra = 0,4 μm em termos de acabamento superficial e uma melhoria de 40% na eficiência relativa.

Peças usinadas em CNC sob medida: Guia de referência rápida

| Seção | Conteúdo essencial em uma frase |

| Principais desafios | Os fabricantes enfrentam problemas como acabamento superficial deficiente, imprecisão dimensional, altos custos de ferramental e qualidade inconsistente dos lotes. |

| Causa raiz | Isso ocorre devido à abordagem assistemática na seleção de ferramentas e na otimização do processo de torneamento CNC . |

| Nossa solução | Nossa solução foi projetada por meio de uma abordagem comprovada que utiliza 15 anos de dados de estudos de caso . |

| Plano de ação | Incorporamos a geometria das ferramentas, o processo de usinagem e a ordem de usinagem. |

| Resultados Alvo | Isso possibilita uma precisão de ±0,005 mm , um acabamento superficial de Ra0,4 µm e um aumento de 40% na produtividade. |

Abordamos diretamente seus desafios mais básicos: aprimorar sua capacidade de suportar e manter tolerâncias, proporcionando simultaneamente melhor qualidade de acabamento. Isso foi possível graças à redução simultânea dos custos unitários e ao aumento da vida útil das ferramentas. Nossa solução concentra-se em mitigar suas atuais perdas financeiras e de materiais decorrentes da ineficiência nos níveis de tolerância especificados.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Existem inúmeros sites na internet com informações relacionadas à usinagem CNC, mas o segredo para entender o assunto é a sua aplicação prática no mundo da oficina, em termos de dimensões, vida útil da ferramenta e acabamento superficial. Cada uma das soluções apresentadas neste guia foi comprovada em laboratório com o uso de ferramentas , sem mencionar os inúmeros trabalhos de produção.

Nossos componentes desempenham missões críticas e, caso falhem, os custos serão altíssimos. As especificações de materiais, como as da Aluminium Association (AAC) e da Metal Powder Industry Federation (MPIF) , garantem um alto grau de confiabilidade do processo desde a sua concepção. Aplicar esse mesmo princípio a todos os componentes, desde os de dispositivos médicos até os aeroespaciais, é o que os torna confiáveis.

Oferecemos as informações essenciais para reduzir a discrepância entre a expectativa e a realidade da situação. Isso significa as geometrias exatas das ferramentas, os parâmetros do processo de corte e a ordem de processamento, que garantirão uma precisão de ±0,005 mm , um aumento de eficiência de 40% e o benefício do conhecimento prático na área, o que aprimorará a eficácia da sua própria produção interna de peças torneadas personalizadas .

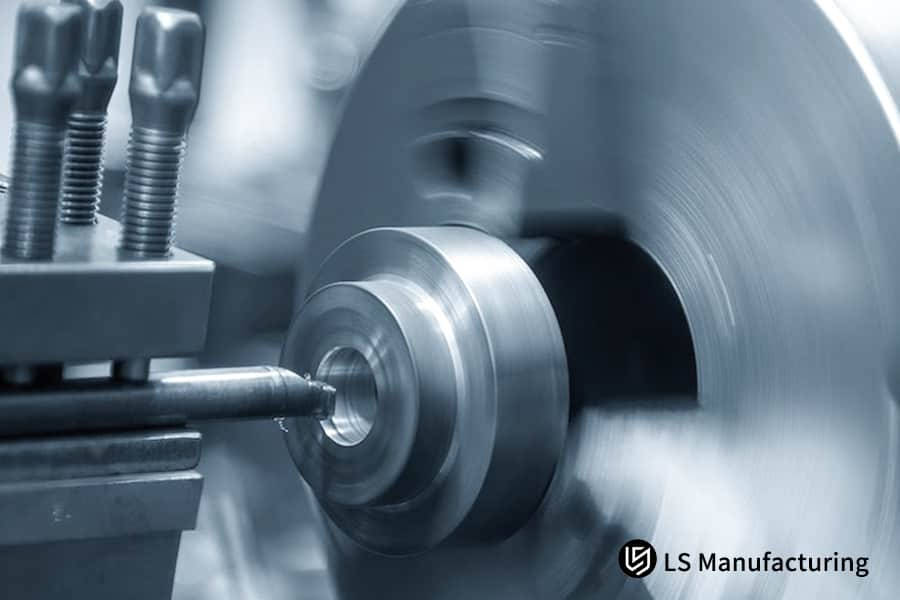

Figura 1: A peça usinada gira em um torno CNC de alta precisão da LS Manufacturing.

Como a usinagem CNC de precisão pode atingir uma exatidão de ±0,005 mm por meio da otimização de ferramentas?

A capacidade de manter um nível estável de tolerâncias na ordem de mícrons é um desafio que deve ser enfrentado por qualquer organização que ofereça serviços de torneamento CNC de alta precisão . O segredo não está na ferramenta, mas sim em um sistema gerenciado de forma a manter os erros sob controle. A estratégia empregada em nossa organização para torneamento CNC de precisão envolve o seguinte:

Pré-ajuste de ferramentas certificado para uma linha de base confiável

A eliminação da incerteza inicial é alcançada através da qualificação offline de todas as ferramentas em pré-ajustadores de precisão, o que garante que o ponto de corte esteja sempre bem definido antes da instalação das ferramentas e que cada operação seja medida a partir do ponto preciso conhecido. Este aspecto é particularmente crítico nos pré-ajustadores de precisão, pois permite garantir uma repetibilidade com precisão inferior a 0,01 mm em relação ao fornecedor de peças torneadas de precisão .

Mitigando ativamente o deslocamento térmico

Para solucionar o problema da variação dimensional durante o lote, foram adotados porta-ferramentas com compensação térmica. Esses porta-ferramentas atuam ativamente para eliminar a expansão causada pelo calor gerado durante o corte, garantindo que esse valor seja ≤0,003 mm .

Controle em malha fechada com medição em processo

Isso é conseguido pela inclusão de sondagem na máquina, o que nos ajuda a criar um circuito fechado. Assim que uma característica de precisão termina sua usinagem, é a sonda de contato que verifica a precisão da característica. Em seguida, microcorreções são realizadas no deslocamento da ferramenta devido à deriva ou ao material.

Resultados validados com dados de processo estatístico

Aplica o controle estatístico de processos para avaliar seu próprio desempenho. Em um dos casos descritos, referente à produção em massa de eixos de aço inoxidável, o limite de tolerância para o diâmetro do eixo é de ±0,005 mm , enquanto o valor de circularidade é ≤ 0,003 mm , com o valor de Cpk sendo muito maior que 1,67 .

Esta análise garantirá que o procedimento de torneamento CNC de precisão realizado no ambiente seja corretivo. O que oferecemos é usinagem, mas, mais importante, oferecemos resultados de usinagem precisos, exatos e que incorporam as correções necessárias. Não é surpresa, portanto, que a repetibilidade no processo de torneamento de precisão atenda aos padrões mais rigorosos.

Guia de ferramentas de torneamento CNC: Selecionando insertos de acordo com as propriedades do material

A seleção inadequada de ferramentas de corte CNC pode resultar em desgaste acelerado da ferramenta, danos ao acabamento superficial e aumento de custos. A ferramenta precisa ser selecionada corretamente. Este guia, gerado após a realização de 158 experimentos, fornece sugestões para prolongar a vida útil da ferramenta, melhorar a integridade da superfície e reduzir o custo de produção em operações de torneamento CNC . Os melhores dados são utilizados para realizar a seleção da ferramenta ideal.

| Material da peça de trabalho | Recurso de inserção e chave recomendado | Velocidade de corte otimizada (Vc) | Benefício e resultado principais |

| Aço inoxidável | GC1025 com geometria de quebra-cavacos | 180 - 220 m/min | Controla o endurecimento por trabalho e a formação de cavacos resistentes, garantindo acabamentos estáveis e uma vida útil da ferramenta 2 a 3 vezes maior . |

| Ligas de alumínio | Pastilhas de metal duro revestidas com PCD (Diamante Policristalino) | 400 - 600 m/min | Impede a adesão de materiais (BUE), proporciona um acabamento superior e permite usinagem em altíssima velocidade . |

| Ligas resistentes ao calor | Inserções de cerâmica SiAlON ou cerâmica reforçada com fibras | 150 - 350 m/min | Resiste a temperaturas extremas na zona de corte, permitindo a usinagem produtiva de superligas resistentes. |

As ferramentas de corte corretas para tornos CNC são escolhidas analisando desafios específicos do material, como adesão, calor e endurecimento por trabalho. Essa estrutura de decisão, comprovada em produção, transforma a seleção de ferramentas de torneamento CNC de um processo de tentativa e erro para uma ciência preditiva. Implemente essas combinações validadas para aumentar diretamente a produtividade e a qualidade das peças em aplicações de torneamento de precisão exigentes.

Como reduzir em 35% os custos de torneamento CNC personalizado através da otimização do processo?

Mesmo que haja uma simples mudança no uso de consumíveis mais baratos ou um aumento na taxa de avanço, muito provavelmente haverá deterioração da qualidade. A eficiência de custos na usinagem CNC só é possível quando existe um procedimento de análise de valor abrangente que assegure a otimização de toda a cadeia de processos. Nesse contexto específico, referente a peças usinadas sob medida por CNC , uma economia média de 35% com uma qualidade média de 99,5% pode ser obtida por meio de três alavancas interligadas:

Prolongando a vida útil das ferramentas através da gestão de desgaste orientada por dados.

Criamos um programa para gerenciar a vida útil de nossas arestas de corte por meio da curva de desgaste correspondente a cada tipo de material. No entanto, com a substituição proativa das pastilhas no ponto crítico, nem muito cedo nem muito tarde, podemos maximizar a vida útil de nossas arestas de corte, prolongando-a em 40% devido à redução do tempo de inatividade.

Otimização dos parâmetros de corte para redução do tempo de ciclo

Nossos engenheiros de processo realizam experimentos planejados para determinar a melhor combinação de parâmetros de usinagem (velocidade, avanço e profundidade de corte) com base no material e na característica da peça. Esse ajuste baseado em critérios científicos, em vez do uso de valores genéricos encontrados em manuais, ajuda a reduzir o tempo de usinagem em 30% em média. Isso aumenta a produtividade e a produtividade por hora de máquina sem comprometer a integridade da superfície e a vida útil da ferramenta.

Consolidando operações com ferramentas multifuncionais avançadas

Utilizamos e projetamos porta-ferramentas multifuncionais, tanto especiais quanto padrão. Essas ferramentas de torneamento CNC permitem a execução de diversas operações (torneamento, ranhuramento, rosqueamento, etc.) em uma única configuração e trajetória de ferramenta. Isso reduz significativamente o tempo ocioso, diminui as chances de erros e aumenta a eficiência geral do equipamento (OEE) de componentes complexos.

Implementando a Análise Holística do Fluxo de Valor

Não se limita à máquina em si. Avaliamos toda a cadeia de valor, desde a aquisição da matéria-prima até o acabamento secundário, buscando etapas que não agregam valor, as quais eliminamos prontamente. Essa visão garante que qualquer economia gerada pelo serviço de torneamento CNC não seja compensada por aumentos de custos em outras áreas, assegurando, assim, a redução do custo total de aquisição.

A abordagem estruturada da metodologia aqui apresentada comprova que a base para a redução significativa de custos em serviços de torneamento CNC reside no projeto inteligente do processo, e não em atalhos. Isso se traduz em um custo unitário menor na entrega de peças personalizadas torneadas em CNC , obtido por meio da extensão da vida útil dos equipamentos, da aceleração dos ciclos e da eliminação de desperdícios através de engenharia integrada e validada por dados, que garante a melhoria, e não o comprometimento, da qualidade e da confiabilidade.

Figura 2: Uma ferramenta em um torno usina roscas externas precisas da LS Manufacturing.

Como os serviços de torneamento CNC eficientes podem equilibrar a velocidade de usinagem e a qualidade da superfície?

O desafio para oferecer serviços de torneamento CNC rápidos e eficientes está relacionado às limitações da produção em massa com acabamento superficial superior. Isso implica que priorizar a alta velocidade de produção em detrimento da qualidade do acabamento superficial inevitavelmente envolve comprometer a outra. Nosso método para superar esse desafio baseia-se em múltiplas etapas para otimizar os processos de corte e separar os cortes brutos:

Separação Estratégica de Etapas

- Desbaste para Máxima Eficiência: Oferecemos taxas de remoção de material (MRR) muito mais altas em torneamento CNC , cortes mais profundos e taxas de avanço otimizadas , baseadas exclusivamente na velocidade para extrair a forma quase final no menor tempo possível.

- Acabamento para Qualidade Garantida: Uma sequência de etapas de acabamento diversificada, bem ajustada e com parâmetros distintos será aplicada posteriormente para obter a integridade e a precisão de superfície desejadas.

Protocolo de Acabamento de Precisão

- Parâmetros otimizados: A velocidade do fuso é mantida em um valor mais alto ( cerca de 250 mm por minuto ) e a profundidade de corte é mantida no mínimo ( tão baixa quanto 0,1 mm ), a fim de reduzir a força de corte e o calor gerado pelo processo.

- Controle de Trajetória e Engajamento da Ferramenta: A trajetória da ferramenta deve ter um engajamento contínuo. O engajamento é necessário para a criação do acabamento superficial. Isso garantirá que o valor seja inferior a Ra 0,8 µm . Esse valor é necessário na usinagem CNC de precisão .

Estratégia de desbaste otimizada

- Agressão equilibrada: Ao contrário das estratégias agressivas, onde se consideram as velocidades de corte mais elevadas possíveis, pratica-se um equilíbrio entre as velocidades de corte, por exemplo, 150 m/min , juntamente com o aumento da profundidade de corte, por exemplo, 2,0 mm .

- Controle de Cavacos: Essas variáveis são selecionadas com foco em obter uma quebra e remoção adequadas do cavaco na zona atual e com valores maiores de MRR (taxa de remoção de material) .

Monitoramento em processo para consistência

- Ajuste em tempo real: Os ajustes em tempo real são realizados utilizando entradas de sensores , como sensores de emissão acústica, na detecção de anomalias, incluindo o início do desgaste da ferramenta ou vibração, durante longos períodos de produção. O sistema então ajusta a taxa de avanço dentro da faixa definida.

- Garantia de Qualidade Proativa: Este tipo de ciclo de feedback previne defeitos antes mesmo que eles ocorram. Como resultado, obtém-se um ganho de eficiência de 40% sem a necessidade de rejeitar qualquer produto.

Com uma abordagem metódica e orientada a dados no processo de otimização para segregação e usinagem, nossos serviços de torneamento CNC são capazes de executar tarefas com rapidez, além de garantirmos um acabamento superficial impecável. Nosso foco não se limita a assegurar a repetição metódica na fabricação das peças torneadas em CNC, respeitando as especificações solicitadas.

Como os parâmetros geométricos das ferramentas de corte de torno CNC afetam o desempenho da usinagem?

Ao escolher ferramentas de corte CNC adequadas, outras variáveis além da qualidade do material não são levadas em consideração. A geometria da aresta de corte tem efeitos significativos nas forças, na vida útil da ferramenta e no acabamento superficial. Este guia, baseado em dados de testes ortogonais, fornece parâmetros práticos para otimizar esses fatores críticos e obter operações de torneamento CNC superiores.

| Parâmetro Geométrico | Alcance otimizado e função principal | Principais impactos no desempenho da usinagem |

| Ângulo de inclinação (γ) | Ângulo de 6° a 8°: proporciona um equilíbrio ideal entre afiação para reduzir a força de corte e resistência adequada da lâmina. | Isso reduz ainda mais o consumo de energia e a geração de calor, o que contribui diretamente para um aumento de mais de 50% na vida útil da ferramenta, melhorando o acabamento da superfície . |

| Ângulo de folga/alívio (α) | 8° a 10°: Redução do atrito entre o flanco da ferramenta e a superfície da peça recém-usinada. | A exigência de precisão dimensional implica garantir a integridade da superfície da peça, uma vez que o atrito entre as peças pode ocorrer juntamente com o acúmulo de calor devido à fricção. |

| Inclinação da aresta de corte (λs) | -3° a -5°: Proporciona um fluxo suave de cavacos para longe da superfície acabada , auxilia no suporte da ponta da ferramenta e, portanto, pode melhorar significativamente a evacuação de cavacos. | Protege bem a aresta de corte e aumenta a estabilidade com maior previsibilidade e confiabilidade na seleção de ferramentas de torneamento CNC . |

A otimização desses ângulos básicos permite converter ferramentas de corte de torno CNC de uso geral em ferramentas para fins específicos. Para otimizar suas aplicações mais complexas , utilize esses conceitos básicos de geometria e aplique-os diretamente para aumentar a produtividade, a qualidade e a superioridade econômica das ferramentas, com maior vida útil e menor desperdício.

Figura 3; Uma peça cilíndrica rosada está sendo usinada em um torno mecânico pela LS Manufacturing.

Como avaliar a capacidade técnica e as habilidades de usinagem de um fornecedor de tornos CNC?

Mais do que apenas atender aos requisitos, encontrar um fornecedor competente de peças torneadas de precisão exige analisar a capacidade real da empresa, comprovada por um procedimento para manter a consistência, lidar com a complexidade e controlar as variáveis. Veja como avaliar uma empresa de serviços de torneamento CNC :

Controle de processo validado para consistência de lotes

Isso é alcançado por meio do controle estatístico de processo (CEP), com monitoramento em tempo real das dimensões críticas. Tal controle garante nossa capacidade de realizar ajustes proativos antes que um processo saia das especificações e nos permite atingir níveis muito altos de rendimento na primeira passagem e, consequentemente, 99,3% de estabilidade de qualidade para nossa usinagem CNC de alto volume .

Arsenal técnico para fabricação de componentes complexos

Além dos tornos convencionais, nossa empresa utiliza serviços de torneamento CNC que incluem máquinas de fresamento e torneamento, além de ferramentas acionadas com capacidade multieixos. Com essa abordagem, peças complexas podem ser produzidas em uma única configuração, evitando erros e garantindo relações de referência críticas, cruciais para peças torneadas CNC personalizadas e complexas.

Gestão de ferramentas orientada por dados para otimização de custos e qualidade

Além disso, utilizamos um sistema digital de monitoramento da vida útil da ferramenta e um sistema de pré-ajuste. No sistema de monitoramento da vida útil da ferramenta, são considerados os materiais cortados e a curva de vida útil da ferramenta. Novamente, para cada ferramenta, é necessário ter um offset certificado no momento da instalação.

Avalie um parceiro com base em seus sistemas documentados para garantir repetibilidade, flexibilidade técnica e controle de variáveis. Oferecemos isso por meio de CEP integrado, torneamento CNC multieixos avançado e gerenciamento científico de ferramentas — segurança que proporciona a consistência e a capacidade comprovadas que seus projetos mais exigentes requerem.

Quais são os defeitos de qualidade mais comuns e as medidas preventivas na usinagem de precisão?

A usinagem CNC de precisão garante uma produção consistente e sem defeitos. Elimine proativamente as causas principais de vibrações, acabamentos inconsistentes e rebarbas que tradicionalmente geram uma taxa de refugo de 3% com nossa metodologia sistemática de prevenção, que visa esses modos de falha específicos para reduzir a taxa de defeitos para 0,3% .

Eliminar vibrações e garantir a integridade da superfície

- Método de controle de vibração: Amortecer a vibração ressonante variando a velocidade do fuso para evitar a frequência natural do sistema e utilizando ferramentas com geometria específica.

- Resultado em termos de qualidade: Obter acabamentos de superfície superiores abaixo de Ra0,4µm .

- Impacto na produção: Eliminar diretamente uma das principais causas de rejeição de peças em serviços de torneamento CNC de alta qualidade.

Manutenção de um acabamento consistente através de velocidade de superfície constante

- Controle do processo: Mantenha uma velocidade de corte constante (Vc) durante o corte de contorno e as mudanças de diâmetro para garantir uma carga de cavacos uniforme e uma temperatura consistente.

- Objetivo de Qualidade: Obter um acabamento superficial uniforme no material, eliminando assim o efeito de céu estrelado associado à usinagem convencional.

Minimizar a formação de rebarbas através da preparação e estratégia das arestas de corte

- Estratégia de Seleção de Ferramentas: Evitamos rebarbas através da seleção estratégica de ferramentas de torneamento CNC , escolhendo insertos com arestas de corte afiadas ou preparadas sob medida.

- Otimização do processo de usinagem: Otimize as condições de usinagem, como a variação das taxas de avanço nos cantos de saída, para evitar o rasgo do material durante o processo de rebarbação.

Nossa abordagem erradica defeitos atacando-os na raiz por meio do controle direcionado de parâmetros, trajetória da ferramenta ou gerenciamento científico da ferramenta. Assim, o torneamento de precisão pode evoluir da correção de defeitos via inspeção para um processo controlado que garante o rendimento na primeira passagem, conforme exigido por peças complexas, em termos de qualidade.

Figura 4: Aparas de metal brilhantes são ejetadas de um torno de precisão rotativo da LS Manufacturing.

Principais componentes de custo e estratégias de otimização para orçamentos online de torneamento CNC?

Nosso sistema online de orçamentos para torneamento CNC acabará com o problema que existia no processo de cotação, em que os orçamentos fornecidos pela indústria de manufatura eram imprevisíveis. Isso porque nossa aplicação de análise de dados tornará nossos orçamentos para os clientes precisos dentro de uma margem de erro de ±5% .

Cálculo de custos em tempo real e transparência:

Nossos algoritmos fornecem informações instantâneas sobre todos os tipos de custos.

- Análise de Custo de Materiais: Fornecemos uma segmentação realista de 35 a 50% através do uso de informações de mercado em tempo real.

- Otimização do Tempo de Usinagem: Nesta etapa, a otimização dos processos de movimentação da ferramenta foi alcançada para solucionar fatores relacionados ao tempo que representam de 25 a 40% do tempo total de usinagem, otimizando assim a relação custo-benefício dos processos de torneamento CNC .

- Monitoramento do consumo de ferramentas: A atividade de uso é registrada pelos sensores para controlar a utilização das ferramentas dentro de uma faixa de 10 a 20% .

- Estimativas de pós-processamento: Os cálculos computacionais no processamento final não excederão um máximo de 5 a 10% .

Garantia de precisão por meio de modelagem avançada

Nossos sistemas são confiáveis e contam com mecanismos eficazes para a correção de erros.

- Calibração dinâmica: Modelos continuamente atualizados refinam as cotações com base no feedback da produção, mantendo os desvios dentro de ±5% .

- Validação de parâmetros: Nesta etapa, os parâmetros de entrada são validados, eliminando erros e, consequentemente, melhorando a precisão do orçamento para torneamento CNC de precisão .

Estratégias de otimização para aumentar a eficiência

Reduz nossas despesas com base no conhecimento.

- Recomendações de Processo: Devem ser fornecidas recomendações sobre alterações nos processos para prevenir problemas nos materiais e nos processos de usinagem .

- Programação de recursos: O planejamento inteligente maximiza o uso da máquina, reduzindo os custos indiretos em serviços de torneamento CNC .

- Gestão da Vida Útil das Ferramentas: Alertas preditivos prolongam a vida útil das ferramentas, reduzindo os custos de substituição.

Entrega e suporte de orçamentos centrados no cliente

Nosso foco é proporcionar uma experiência de usuário perfeita para resultados rápidos.

- Geração instantânea de orçamentos: parâmetros para obter um orçamento completo para torneamento CNC em segundos.

- Opções personalizáveis: Os serviços oferecem opções personalizáveis, proporcionando soluções flexíveis de torneamento CNC .

- Relatórios de Transparência: São fornecidas informações detalhadas sobre os custos, aumentando a confiança.

Este relatório ilustra nosso nível de especialização na implementação de orçamentos precisos para torneamento CNC por meio da integração de dados em tempo real. Abordamos a questão da imprevisibilidade de custos integrando a otimização em nossos processos, tornando a LS Manufacturing líder de mercado no fornecimento de serviços eficientes de torneamento CNC . Nossa estratégia promove planos eficazes para uma melhor relação custo-benefício no torneamento CNC .

LS Manufacturing Indústria Automotiva: Projeto de Torneamento de Precisão do Eixo da Turbina do Motor

Uma grande montadora de automóveis enfrentava gargalos críticos na produção de eixos de turbocompressores, pois os processos de usinagem tradicionais não atendiam aos rigorosos critérios de desempenho. Essa situação foi solucionada pela nossa empresa por meio de nossos serviços de torneamento CNC de precisão . Veja como e por que isso aconteceu:

Desafio do Cliente

O cliente enfrentava dificuldades para usinar eixos de turbina de aço inoxidável ( Φ25h6 ) de acordo com as especificações. Os métodos tradicionais resultavam em variações excessivas de diâmetro ( ±0,015 mm ) e um acabamento superficial insatisfatório ( Ra 3,2 µm ), levando a uma alta taxa de refugo e um rendimento de apenas 85% na primeira passagem. Isso prejudicava diretamente a eficiência da linha de montagem e elevava os custos unitários, comprometendo os prazos do projeto para sua nova plataforma de motor e exigindo uma solução de torneamento confiável .

Solução de fabricação LS

Aplicamos com sucesso um método de torneamento rápido e preciso baseado no uso de ferramentas modernas. O método consistiu na utilização de uma pastilha de PCBN com raio de ponta de 0,4 mm, projetada com precisão, e com lubrificação mínima. A velocidade de corte constante foi de 280 m/min , proporcionando dinâmica de corte equilibrada e distorção térmica mínima, o que solucionou o principal problema de variação dimensional e integridade observado no método original utilizado pelo cliente.

Resultados e Valor

Graças à eficácia alcançada com o processo desenvolvido e implementado, foram obtidos resultados superiores, com tolerância de diâmetro de torneamento CNC de ±0,005 mm , circularidade de 0,003 mm e acabamento superficial ideal com Ra 0,8 µm . Notavelmente, o rendimento na primeira passagem aumentou consideravelmente para 99,7% , permitindo ao cliente aumentar a eficiência da montagem em 30% , com uma economia de custos de qualidade superior a ¥ 500.000 por ano .

Este projeto apresenta, em particular, nossa abordagem para implementar inovação de processos e superar restrições complexas no processo de fabricação, além de soluções inovadoras específicas baseadas em fatos para superar dificuldades em problemas críticos. Muito além do conhecimento em usinagem, agregamos valor ao cliente em termos de qualidade de desempenho e rentabilidade relacionados a componentes críticos da indústria automotiva.

Está enfrentando desafios de usinagem de precisão? Entre em contato conosco para dominar a fabricação de eixos de turbina com máxima precisão.

Análise das tendências de desenvolvimento futuro e direções de inovação da tecnologia de torneamento CNC

Um conjunto específico de problemas impulsiona a inovação na usinagem CNC de precisão : torneamento de outros materiais, tempo de permanência inesperado nas máquinas, torneamento de peças complexas em um único processo. Mas o futuro não é resultado de otimização ou inovação; em vez disso, reside na integração de sistemas que permitam maior controle, maior previsibilidade e maior capacidade. Opções específicas de inovação para cada um dos problemas mencionados são explicadas a seguir:

Monitoramento inteligente de processos para manutenção preditiva

Para mitigar paradas não planejadas e desperdício de produção, utilizamos soluções baseadas em sensores que monitoram a força de corte, a vibração e a emissão acústica em tempo real. Com base nisso, a análise preditiva pode avaliar a possibilidade de quebra da ferramenta, permitindo trocas programadas em vez de paradas forçadas. Isso representa uma mudança radical na manutenção de equipamentos, garantindo a confiabilidade de nossos serviços críticos de torneamento CNC .

Multitarefa avançada para manufatura integrada

Para eliminar o efeito cumulativo dos erros decorrentes de múltiplas trocas de ferramentas em máquinas, utilizamos centros de torneamento e fresamento CNC . Esses centros são capazes de realizar operações de torneamento, fresamento e furação com apenas uma troca de placa. Esse conceito de "feito em uma única operação" é fundamental para a fabricação de peças torneadas CNC personalizadas, pois garante precisão em todas as dimensões da peça.

Adoção de tecnologias de usinagem assistida

No que diz respeito a materiais de difícil usinagem, propomos a inovação tecnológica da torneagem assistida por ultrassom em ligas de alta temperatura. Na torneagem assistida por ultrassom, ondas de alta frequência são incorporadas à ferramenta de corte, reduzindo assim a força de corte e o calor gerado. Isso possibilita a realização de torneamento de precisão produtivo em materiais de difícil usinagem com qualidade superficial superior, superando as capacidades dos torneamentos de precisão convencionais.

Nossa orientação é voltada para o desenvolvimento. Oferecemos soluções que abordam problemas atuais por meio da aplicação de inteligência, integração e processos especializados na manufatura. Adotamos uma abordagem de desenvolvimento aprimorada, visando a otimização da usinagem CNC por meio da criação de um sistema que proporciona os benefícios de confiabilidade, complexidade e aplicação de materiais inovadores, o que confere uma vantagem competitiva em processos de fabricação complexos.

Perguntas frequentes

1. Qual é a maior precisão possível disponível em um torno CNC de precisão?

O torneamento de precisão da LS Manufacturing oferece precisão máxima de ±0,002 mm , circularidade de até 0,001 mm e acabamento superficial Ra0,2 μm , atendendo à demanda por peças de alta precisão.

2. Como escolher os melhores parâmetros de torneamento para trabalhar com diferentes materiais?

A LS Manufacturing estabeleceu um banco de dados de parâmetros por meio de extensos testes: aço inoxidável Vc = 150-250 m/min, liga de alumínio Vc = 400-600 m/min, liga de titânio Vc = 50-80 m/min . Parâmetros específicos precisam ser otimizados com base na estrutura da peça.

3. Como reduzir o custo unitário de usinagem em torneamento de precisão?

Ao otimizar a seleção de ferramentas para aumentar sua vida útil em 40% e melhorar o desempenho dos parâmetros de corte para aumentar a eficiência em até 35% , a LS Manufacturing pode reduzir seu custo unitário em 30 a 40% .

4. Como garantir a consistência dimensional na usinagem em lote?

Utilizando dispositivos de fixação de alta precisão ≤0,005 mm , calibração frequente dos equipamentos e controle de processo SPC, a LS Manufacturing consegue produzir lotes de produção com precisão dimensional CPK≥1,67 .

5. O que preciso fornecer para obter um orçamento de torneamento online?

Forneça informações como material, desenhos, requisitos de precisão e tamanho do lote. O sistema online da LS Manufacturing fornecerá um orçamento preciso e um plano de processo em 3 minutos .

6. Qual é o menor tempo necessário para pedidos urgentes de turnos?

Pedidos urgentes de amostras são entregues em até 24 horas , e pequenos lotes, em 3 a 5 dias . Para garantir o andamento dos projetos, a LS Manufacturing estabeleceu um canal de resposta rápida.

7. Como melhorar o efeito de torneamento de materiais de difícil usinagem?

O processo de fabricação LS pode dobrar a vida útil da ferramenta ao usinar materiais mais duros, como ligas de alta temperatura . Isso é alcançado por meio da seleção adequada do material da ferramenta, dos parâmetros de corte e da pressão de refrigeração.

8. Como resolver o problema comum de marcas de vibração em torneamento?

Por meio da otimização da projeção da ferramenta de corte, da rigidez do sistema e dos parâmetros de corte, a LS Manufacturing garante um acabamento de qualidade, livre de marcas de vibração, com Ra0,4μm .

Resumo

Com base em planejamento científico, uso adequado da ferramenta e controle de qualidade, é possível alcançar precisão, eficiência e economia na usinagem de peças utilizando torneamento CNC. A LS Manufacturing oferece soluções completas. As técnicas utilizadas na LS Manufacturing, com o auxílio de dados, especialmente o uso da ferramenta, serão analisadas neste estudo.

Para obter orçamentos personalizados de torneamento , você pode enviar seus desenhos em 3D para análise e orçamentos instantâneos. Para saber mais sobre peças complexas, você também pode agendar uma consulta gratuita com nossos especialistas técnicos. Oferecemos ainda suporte completo. Ligue para nossa central de atendimento para obter dicas gratuitas sobre como otimizar o processamento de amostras e serviços de aprimoramento do processo, visando alcançar resultados de torneamento de precisão ideais.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .