Na orquestra da precisão industrial moderna, a técnica de moldagem por injeção de nylon , por meio de seu desempenho superior e insubstituível, transformou-se na força motriz discreta por trás de um amplo espectro de indústrias revolucionárias. O nylon não apenas preenche a lacuna entre o design estrutural de alta qualidade e a fabricação em larga escala e baixo custo, mas também atua como um protetor invisível das necessidades básicas da indústria atual, como leveza, tenacidade e integração funcional. Fortemente interligado ao passado da fabricação atual, ele impulsiona a onda de inovação e avanço contínuos no setor. Neste artigo, descreveremos categoricamente as propriedades do plástico nylon e suas principais vantagens para auxiliar você na seleção do material.

Referência rápida: escolha sua torneira rapidamente

| Dimensão | Pontos-chave |

| Propriedades do material |

|

| Benefícios de custo |

|

| Principais Indicadores Técnicos |

|

Por que confiar neste guia? Experiência prática de especialistas da LS

Na aplicação de materiais plásticos de prototipagem rápida, geralmente há uma lacuna entre a teoria e os resultados práticos da produção em massa. A LS Engineering dedica-se a vinte anos de engenharia de modificação de plásticos , e suas conclusões são refinadas por mais de 10.000 horas de processos de teste em ambientes severos e mais de 200 casos bem-sucedidos de produção em massa. Quando se considera a "resistência química do nylon", ela se refere ao nylon LS específico de baterias de veículos de nova energia com resistência à corrosão eletrolítica (resistência a rachaduras após imersão em eletrólito a 120 °C por seis meses). Se observarmos "redução de custos de 40%", esse é o estudo de caso real da LS ao ajudar um dos maiores fabricantes de eletrodomésticos do mundo a trocar caixas de engrenagens metálicas por peças moldadas monobloco de nylon autolubrificantes (economizando 23 milhões de yuans em custos de produção em apenas um ano). Essa sabedoria comprovada em campo faz com que este guia, de mero conhecimento teórico, se torne um plano de sucesso prático.

O que é plástico nylon?

O nylon é um polímero sintético, ou poliamida (PA). É um termoplástico, o que significa que pode ser derretido com calor e moldado em diferentes formatos, depois resfriado e remodelado com pouca degradação significativa. O nylon é rígido, resistente ao desgaste e resiliente.

O nylon é fabricado pelo processo de polimerização para criar longas cadeias de unidades repetitivas a partir de pequenos monômeros. Para fabricar o nylon, os monômeros são combinados entre si em um processo normalmente realizado em um recipiente de reação. Os monômeros usados na produção de nylon são normalmente substâncias derivadas de petroquímicos, como carvão, gás natural ou petróleo.

A polimerização é normalmente realizada pelo aquecimento dos monômeros com um catalisador que rompe as ligações químicas entre eles e libera radicais livres. Os radicais livres interagem, formando novas ligações químicas e produzindo cadeias poliméricas. As cadeias poliméricas são resfriadas e solidificadas para formar o náilon.

O nylon pode ser produzido em diversos tipos de formas, como fibras, filmes e moldes. As características do nylon variam dependendo da forma em que é produzido, bem como do método de produção. Por exemplo, as fibras de nylon são fortes e elásticas e, portanto, ideais para uso em roupas e outros tipos de tecidos. Os filmes de nylon são transparentes e, portanto, ideais para uso em embalagens.

Por que os engenheiros utilizam nylon para componentes essenciais?

As características mais proeminentes dos componentes de nylon são sua resistência mecânica e tenacidade superiores. A resistência à tração do nylon é ainda melhor que a do metal, e sua resistência à compressão é a mesma do metal. Isso permite que os componentes de nylon suportem altas cargas e impactos com excelente estabilidade dimensional.

As vantagens inerentes do nylon o tornam a principal escolha dos engenheiros para componentes críticos. Ele possui diversas características superiores, como alta resistência e tenacidade, resistência ao desgaste e baixo coeficiente de atrito, ideais para a resistência ao desgaste de componentes deslizantes e de atrito. Também oferece resistência química e térmica, baixa absorção de água, fácil processabilidade e compatibilidade com outros materiais.

O nylon também apresenta maior resistência ao desgaste e autolubrificação . Isso significa que as peças de nylon geram menos atrito quando movimentadas e permanecem em serviço por mais tempo. O nylon também possui melhor resistência química e térmica, com desempenho estável em diversos ambientes agressivos.

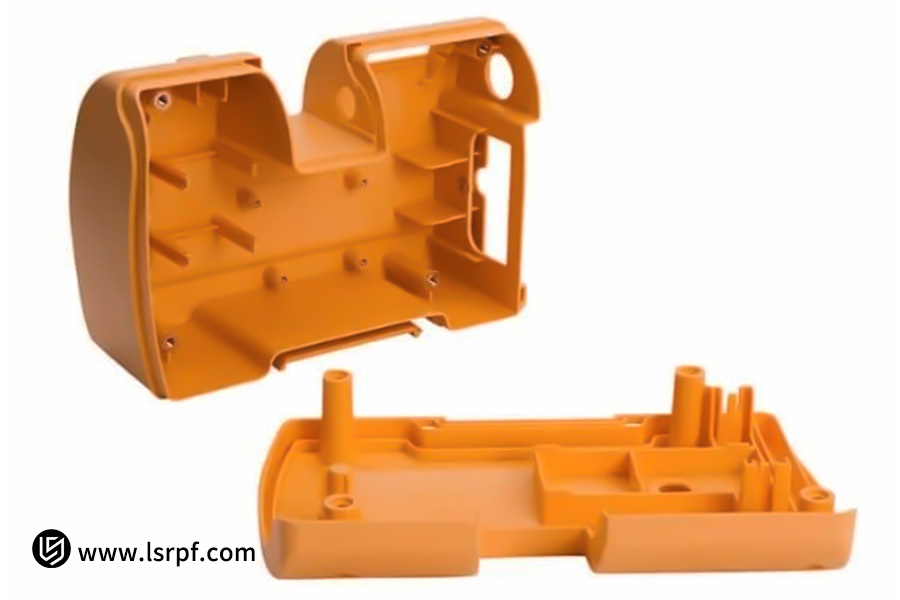

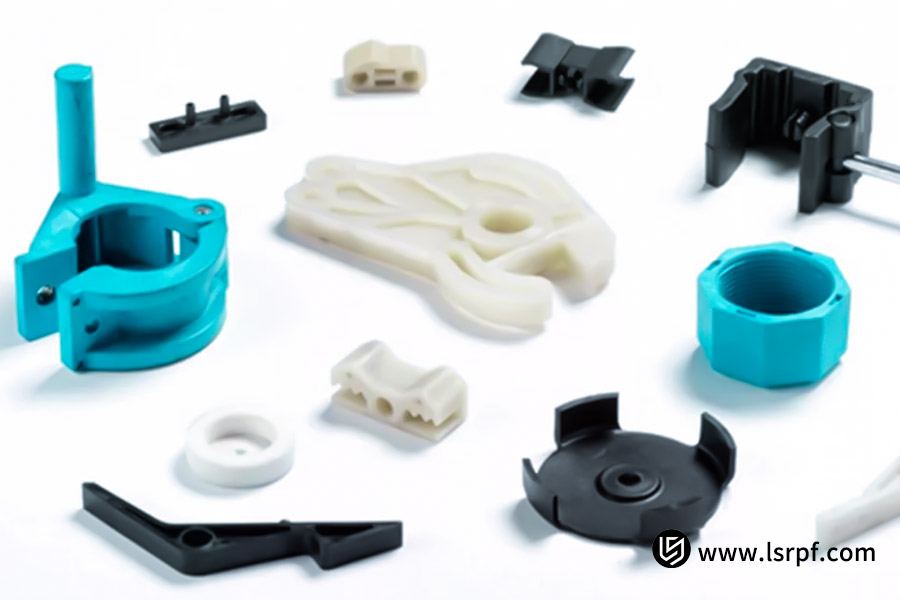

Em quais indústrias o plástico de nylon é essencial?

Essas propriedades aprimoradas geraram uma enorme demanda por peças de nylon em diversos setores. As peças de nylon encontram ampla aplicação na indústria automotiva , em aplicações exigentes, como engrenagens, rolamentos e carburadores . Essas peças não apenas suportam altas temperaturas e pressões, mas também contribuem significativamente para a redução do peso do veículo e a melhoria da eficiência de combustível.

Na engenharia elétrica e eletrônica , as excelentes propriedades de isolamento elétrico do náilon o tornam um material ideal para invólucros, conectores e outras aplicações.

A leveza do nylon também o torna um material popular na impressão 3D para prototipagem rápida ou peças personalizadas.

Para a esterilização por raios gama de dispositivos médicos , nylons especiais são empregados para substituir o metal e evitar o ruído dos instrumentos. Dispositivos médicos à base de nylon também oferecem excelente biocompatibilidade e resistência à esterilização.

Em sistemas de transmissão dinâmica de equipamentos inteligentes , engrenagens de nylon autolubrificantes proporcionam desempenho vitalício sem necessidade de manutenção.

Os requisitos compartilhados dessas aplicações — ser capaz de atender simultaneamente aos requisitos de estabilidade em condições extremas, de complexidade de função e de acessibilidade — são a razão motriz que torna o náilon invencível.

Como a moldagem por injeção libera o potencial material do nylon?

Domesticação direcional de cadeias moleculares

A máquina de moldagem por injeção é realmente mestre no arranjo molecular do nylon. À medida que o nylon fundido em alta temperatura é injetado na cavidade do molde sob alta pressão, a força de cisalhamento do fluxo atua como uma mão invisível, esticando e alinhando as cadeias moleculares originalmente desordenadas e curvadas na direção da força. Essa estrutura direcional é fixada permanentemente após o resfriamento e a solidificação, produzindo uma estrutura reforçada de " barras de aço invisíveis ", que permite que o material se rompa com resistência e rigidez muito além do normal em uma direção específica.

Controle preciso da arte da cristalização

A chave para o desempenho do nylon reside na integridade da cristalização – a cristalização desordenada o torna quebradiço e a cristalização perfeita confere tenacidade. O processo de moldagem por injeção proporciona cristalização por meio de controle triplo:

Jogo de temperatura: quando o material fundido é resfriado até a janela de temperatura de cristalização, a manutenção precisa da pressão retarda a retração da cadeia molecular, permitindo tempo suficiente para o crescimento do cristal;

Modelagem de pressão: a pressão contínua faz com que as cadeias moleculares se empilhem juntas para criar uma rede cristalina densa;

Têmpera de gradiente: a tecnologia patenteada de resfriamento diferenciado da LS vitrifica rapidamente a superfície do componente para obter uma casca dura, enquanto o núcleo cristaliza lentamente para garantir tenacidade, desenvolvendo uma estrutura ideal com rigidez e flexibilidade.

Transformação inteligente de defeitos

As "fraquezas" do náilon na cognição convencional têm sido um trampolim para saltos de desempenho no processo de moldagem por injeção:

A higroscopicidade se torna um plastificante: o teor de água dos pellets é controlado antes da moldagem por injeção , e as moléculas de água penetram no espaço entre as cadeias moleculares para melhorar a fluidez. Após a desmoldagem, a evaporação da água promove a cristalização e a densificação;

A contração cria pré-tensão: por meio do projeto de compensação reversa do molde , uma camada de tensão compressiva benéfica é criada nas áreas críticas no processo de contração (por exemplo, reforço natural de pré-tensão na raiz dos dentes da engrenagem);

Reconstrução da distribuição das fibras de vidro: em processos comuns, a distribuição aleatória das fibras de vidro tende a se tornar pontos fracos de estresse, enquanto a tecnologia de orientação reológica do LS faz com que as fibras de vidro evitem ativamente o canal de fluxo principal e as fortaleçam direcionalmente na área de suporte de carga.

A máquina de moldagem por injeção dialoga intimamente com a cadeia molecular do náilon na linguagem rigorosa da temperatura, pressão e tempo, transformando o polímero silencioso em um suporte funcional que respira. À medida que o molde se abre, você vê não apenas uma peça de plástico, mas uma entidade viva cujos genes materiais foram completamente despertados.

Estudo de caso de moldagem por injeção de nylon LS: uma inovação em componentes automotivos resistentes a altas temperaturas

Na atmosfera severa, de alta temperatura e altamente corrosiva do compartimento do motor de automóveis, os componentes metálicos tradicionais enfrentam gargalos de peso elevado, alto custo e moldagem complexa, enquanto os plásticos de engenharia em geral não conseguem atender aos requisitos de resistência ao calor a longo prazo. A LS inovou na tecnologia de modificação de nylon de alto desempenho. Utilizando nylon reforçado com fibra de vidro (por exemplo, PA66 + GF30%) como material base principal, a empresa introduz agentes resistentes ao calor com características proprietárias e emprega uma tecnologia de controle de cristalização dinâmica.

Isso aumenta a temperatura de deformação térmica do material para acima de 220 °C, com uma temperatura de trabalho estável de longo prazo de 160-180 °C, juntamente com resistência à corrosão por óleo, combustível e névoa salina. 35 Por exemplo, em um duto de turbocompressor desenvolvido para um fabricante de automóveis , os componentes de náilon LS não apenas substituíram o aço inoxidável, mas também resistiram a 3.000 horas de testes de resistência a temperaturas de gases de escape de 230 °C, com desempenho de envelhecimento térmico 50% melhor do que o náilon padrão.

O potencial do material é totalmente utilizado pelo controle meticuloso do processo de moldagem por injeção. A LS adota resfriamento gradiente de múltiplos estágios e tecnologia de retenção de alta pressão para formar um esqueleto de cristalização direcional na peça. A camada superficial vitrifica rapidamente para obter uma casca dura resistente ao desgaste, e o núcleo cristaliza lentamente para manter a resistência ao impacto. Isso resolve o problema de deformação e fragilidade do náilon em altas temperaturas. Um excelente exemplo é um coletor de admissão de plástico de uma peça desenvolvido para um automóvel específico: este componente deve funcionar consistentemente sob calor alto constante de 200 °C e picos momentâneos de 250 °C. A LS otimizou a direção da fibra de vidro por meio da análise de fluxo do molde, desenvolvendo uma estrutura cristalina densa na área de vedação. O resultado é uma economia de 50% no peso em comparação com as peças de alumínio e resiste à corrosão do ácido sulfúrico no biodiesel sem qualquer revestimento anticorrosivo adicional.

O avanço da LS não se limita à substituição de materiais, mas também ao uso da arte da orquestração de cadeias moleculares (cristalização direcional por moldagem por injeção ) e à sabedoria da transformação de defeitos (como a utilização da contração para introduzir pré-tensão). Isso levou o nylon de "utilizável" a "altamente confiável", reescrevendo os limites de desempenho e os modelos de custo de componentes de alta temperatura.

Quais são as principais etapas do processo central de moldagem por injeção personalizada?

1. Design e Modelagem

Um modelo 3D do molde deve ser projetado com base nos requisitos do produto antes do início da produção. A execução desta etapa deve utilizar softwares CAD (Computer-Aided Design), como SolidWorks ou UG, para executar o projeto estrutural do molde. O projeto do molde deve considerar a forma, o tamanho e as tolerâncias da peça plástica , bem como as especificações da máquina de moldagem por injeção e os requisitos do processo de moldagem por injeção. Após a conclusão do projeto, a análise da resistência, rigidez e câmara quente do molde é realizada para garantir a racionalidade do projeto.

2. Seleção e preparação de materiais

Usinagem

A usinagem é uma operação básica na produção de moldes. A operação inclui diversos processos, como fresamento, torneamento, retificação e eletroerosão. Tanto o fresamento quanto o torneamento são usados principalmente para usinagem de desbaste do molde, enquanto a retificação é usada para melhorar o acabamento superficial e a precisão do molde. A eletroerosão é um processo de usinagem especializado, usado principalmente para formas complexas e moldes difíceis de usinar, utilizando métodos tradicionais.

3. Tratamento de superfície e tratamento térmico

O tratamento térmico é um processo significativo na fabricação de moldes , que aumenta a dureza e a resistência ao desgaste do molde. Têmpera e revenimento são os tratamentos térmicos mais comuns. O tratamento de superfície é usado principalmente para resistência ao desgaste, resistência à corrosão e embelezamento do molde. Polimento, jateamento de areia e galvanoplastia são os tratamentos de superfície típicos .

4. Comissionamento e Montagem

Após a usinagem das peças do molde , é necessária a montagem. Na montagem, a precisão e o encaixe de cada peça devem ser garantidos para o desempenho geral do molde. Após a montagem, são necessários comissionamentos e testes de molde para garantir o desempenho do molde e a qualidade do produto, e quaisquer problemas encontrados devem ser corrigidos imediatamente.

Quais são as influências diretas no custo das peças moldadas por injeção de nylon?

1. Material: Não apenas o preço da matéria-prima, mas também a “taxa de desperdício” é vital

Imagine esmagar um pedaço de manteiga em um molde — a quantidade de material usado e a quantidade de cortes têm influência direta no preço.

Na moldagem por injeção de nylon:

- Desperdício de canais quentes: Com os moldes tradicionais, 30% da matéria-prima endurece no canal de injeção e é desperdiçada (como o creme que fica no saco de confeitar). A mais nova tecnologia de canais quentes pode reduzir esse desperdício para menos de 2%.

- Inteligência de Design: Componentes multifuncionais integrados (por exemplo, suporte automotivo com dissipador de calor e clipes integrados) requerem 25% menos material em comparação com peças produzidas individualmente. Semelhante à forma como se dobra uma forma 3D a partir de uma folha de papel, gera menos desperdício do que cortar e colar.

- Risco de Reciclagem: Produtos médicos proíbem materiais reciclados. No entanto, adicionar 15% de material reciclado a peças industriais reduz o preço em 8%, gerenciando a perda de desempenho (assim como farinha velha misturada com pães cozidos no vapor pode prejudicar sua mastigabilidade).

2. Requisitos de precisão: o custo de cada casa decimal

Os requisitos de tolerância são como o poder de ampliação de uma lupa: quanto maior a precisão, exponencialmente maior o custo.

3. Moldes

O custo das peças moldadas por injeção de náilon é influenciado pelo investimento inicial.

4. Complexidade Funcional: Custos Visíveis e Ocultos

Integração estrutural: uma única estrutura de náilon integrada com fivelas de encaixe e padrões de dissipação de calor reduz o custo de mão de obra em 80% em comparação à fabricação e montagem separadas (é mais barato comprar móveis já montados do que construir a partir de peças).

Tratamento de superfície: A gravação de mofo (um custo único) é 35% mais barata do que a pintura em spray subsequente, sem risco de multas ambientais.

Requisitos especiais: aditivos funcionais como agentes antiestáticos e retardantes de chamas podem aumentar os custos da matéria-prima em 20% a 50%, o mesmo que a diferença de preço entre um smartphone de baixo custo e um de última geração.

Como escolher um fornecedor confiável de serviços de moldagem por injeção?

Olhe além da superfície técnica para identificar as verdadeiras capacidades.

O segredo para selecionar um fornecedor de moldagem por injeção é contratar um especialista em materiais, não um fabricante de peças. A verdadeira capacidade técnica reside na capacidade de praticar condições operacionais extremas — leve os fornecedores a câmaras de simulação ambiental de -40 °C a 220 °C e observe pessoalmente como as peças respondem a ciclos de choque térmico.

A essência de um sistema de qualidade está nos dados.

A garantia de qualidade de um fornecedor confiável deve ser baseada em evidências rastreáveis. Solicite que eles forneçam um "gêmeo digital" do processo de fabricação: desde perfis de pressão em tempo real conforme o material fundido flui para a cavidade do molde (como formas de onda em um monitor cardíaco) até nuvens de pontos de laser 3D das dimensões críticas de cada componente (comparando graficamente as zonas de tolerância).

Relações simbióticas: a coragem de compartilhar riscos e a sabedoria da colaboração aberta.

O potencial dos principais fornecedores é traduzir as necessidades dos clientes em premissas técnicas. Observe seus questionamentos iniciais: se eles solicitam com entusiasmo "volume anual e prazo de entrega", isso também é um sinal do pensamento OEM legado. Para verificar o comprometimento de um fornecedor com a colaboração simbiótica, os três pontos a seguir podem ser verificados: se há monitoramento das linhas de produção em tempo real (os clientes podem verificar os parâmetros da máquina de moldagem por injeção em tempo real via VPN), se receitas alternativas podem ser fornecidas em caso de flutuação da matéria-prima (por exemplo, a LS utilizou nylon de base biológica para se proteger contra a alta dos preços do petróleo) e se o contrato especifica claramente os termos de compensação por falhas no primeiro ano (um fornecedor de trilhos-guia para elevadores recusou essa solicitação e, posteriormente, foi exposto a reivindicações astronômicas por não atender aos requisitos de fadiga por vibração). Quando um fornecedor está aberto a transferir seu know-how tecnológico, ele cria um destino comum que pode resistir às tempestades do setor.

Poder Evolutivo: A Dimensão Oculta Que Decide o Sucesso Futuro

A vida útil da tecnologia na indústria de moldagem por injeção é inferior a dois anos. Avaliar o potencial evolutivo de um fornecedor envolve analisar a natureza do seu investimento em P&D.

Como a LS reduz os custos totais dos clientes por meio do desenvolvimento de tecnologia?

Revolução dos Materiais: Reconstruindo o DNA de Custo a partir do Design Molecular

A equipe técnica da LS está ciente de que a essência do nylon reside na complexa dança das cadeias moleculares. Enquanto os clientes enfrentam a alta densidade de peças metálicas e o desperdício de usinagem, a LS utiliza uma formulação de nylon de base biológica (monômeros derivados de óleo de rícino) para reduzir a pegada de carbono da matéria-prima em 56%, reduzindo a densidade para 1,04 g/cm³. Isso significa que um veículo de nova energia equipado com 20 peças LS pode reduzir o peso em 14 kg e aumentar a autonomia em 5%.

Despertar do Processo: Controle Quântico para Maximizar a Eficiência Energética

O consumo de energia da máquina de moldagem por injeção costumava ser um custo fixo, mas o sistema de aquecimento dinâmico por indução eletromagnética da LS fez as pessoas repensarem isso.

O design integrado utiliza inteligência geométrica para eliminar a gordura da cadeia de suprimentos. Os engenheiros da LS veem cada componente como um microcosmo do custo do sistema. O suporte do motor desenvolvido para um cliente automotivo é um exemplo exemplar.

Alquimia da Vida: Transformando Tempo em Lucro para o Cliente

Superficialmente, o preço unitário das engrenagens de náilon é 65% do preço das de metal, mas a tecnologia de cirurgia molecular de plasma da LS agrega valor no fator tempo. As engrenagens de náilon padrão se deterioram após 30.000 horas de uso.

LS trata engrenagens: feixes de partículas de alta energia esculpem uma "rede de diamante" em micro-nanoescala na superfície, enxertando cadeias moleculares de fluorosilicone simultaneamente, alcançando uma vida útil de mais de 120.000 horas. Isso permite que o cliente estenda os intervalos de manutenção de três meses para três anos, evitando perdas por paradas de produção.

Quais são as tendências futuras na tecnologia de moldagem por injeção de nylon?

Medicina de precisão em nível molecular ( projeto de curvas de peso molecular com base na distribuição de tensões dos componentes), Revolução do Despertar Verde (fabricação de nylon sem carbono usando monômeros de base biológica) e manufatura digital gêmea (máquinas de moldagem por injeção virtuais que preveem defeitos na produção em massa com três meses de antecedência). A LS desenvolveu uma plataforma de design molecular de polímeros baseada em IA. No futuro, os clientes simplesmente inserirão parâmetros operacionais e o sistema gerará automaticamente a combinação ideal de material, processo e molde , levando a indústria de nylon de uma era "orientada pela experiência" para uma era "orientada por algoritmos".

Perguntas frequentes

1. Quais são as vantagens de custo das peças de náilon em relação às peças de metal?

A vantagem de custo do nylon em relação às peças metálicas reside no fato de sua densidade ser de apenas 1/7 da do metal, com consumo reduzido de material. A moldagem por injeção é de 5 a 8 vezes mais eficiente do que a usinagem e não requer nenhuma proteção secundária contra corrosão, resultando em uma redução de 30% a 50% no custo total.

2. Qual é a quantidade mínima de pedido para peças moldadas por injeção de nylon personalizadas?

O LS permite uma produção flexível, utilizando tecnologia de molde modular para pedidos de lotes em miniatura (mínimo de 500 peças), reduzindo o tempo de produção experimental e o custo de colocação no mercado.

3. Como garantimos a estabilidade dimensional das peças moldadas por injeção de náilon?

Nós pré-secamos o material (teor de umidade ≤0,1%), controlamos rigorosamente a temperatura do molde a ±1°C e utilizamos inspeção em grande escala da CMM para garantir tolerâncias aos padrões ISO 2768-m.

4. Quais são os usos do náilon reforçado com fibra de vidro?

É adequado para componentes sujeitos a altas cargas e altas temperaturas (como periféricos de motores). Oferece um aumento de 2x na resistência à tração e uma temperatura de deflexão térmica de até 220 °C.

Resumo

A evolução da moldagem por injeção de nylon é, em sua essência, uma história épica e ressonante de potencial material e engenhosidade humana. As práticas inovadoras da LS revelam que, quando cadeias moleculares dançam em um campo eletromagnético , quando moldes se tornam escultores da arte da cristalização e quando monômeros de base biológica renascem na máquina de moldagem por injeção, o nylon se transforma de um polímero básico no desconstrutor definitivo dos custos do sistema. Não se trata apenas de um jogo de números, reduzindo os preços dos componentes em 34%. É uma vitória global, reduzindo o consumo de energia por meio do efeito cascata da redução de peso, eliminando perdas por tempo de inatividade por meio da alquimia da vida útil e mitigando riscos regulatórios com o escudo da tecnologia verde.

Para as empresas que optam pela tecnologia LS, uma redução de 17,2% nos custos totais da cadeia de suprimentos em três anos é agora a norma. Enquanto a manufatura tradicional luta com restrições de custo, a LS está reescrevendo as regras do mercado com a ciência dos materiais — a essência da redução de custos está em garantir que cada grama de náilon tenha uma densidade de valor superior à do aço.

Diante desses desafios ainda maiores, a moldagem por injeção de plástico da LS é a sua "ferramenta" indispensável. Ela representa precisão de nível industrial, repetibilidade incomparável e produtividade eficiente, permitindo que suas ideias de design sejam concretizadas com perfeição, consistência e eficiência. Escolher a LS é injetar precisão de nível industrial à sua extraordinária habilidade artesanal.

Carregue seus desenhos de design agora e receba um orçamento instantâneo de moldagem por injeção (preço de moldagem por injeção), deixe a LS ser seu forte apoio na busca pela máxima precisão de impressão!

📞Tel: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série LS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a tecnologia LS . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.lsrpf.com