O DFM (Design for Manufacturing) para usinagem CNC pode ser visto como uma abordagem que ajuda a preencher a lacuna entre o projeto e a fabricação. Isso ocorre porque os fabricantes geralmente enfrentam problemas como alta complexidade de usinagem, estouro de custos e atrasos nos projetos, o que pode ser considerado uma grande desvantagem para os projetos e, consequentemente, para os produtos no mercado, devido à concorrência.

O desafio surge porque as equipes de produção geralmente não são integradas ao processo de projeto devido à ausência de conhecimento de manufatura na fase de projeto, e normalmente entram no processo tardiamente, quando as ideias de otimização da manufatura não podem ser incorporadas antes que as falhas sejam identificadas nos protótipos.

DFM para Usinagem CNC - Guia Rápido

| Categoria | Princípios-chave | Armadilhas comuns a evitar | Dicas de Otimização de Design |

| Geometria e Características | Simplificar a geometria 3D; Projetar para ferramentas padrão; Não ter traços faciais muito verticais ou finos. | Paredes extremamente esbeltas; pequenos buracos profundos; vazios internos inacessíveis. | Adicione filetes nos cantos internos; todas as dimensões dos furos devem ser padronizadas. A relação profundidade/largura do furo cego deve ser controlada. |

| Tolerâncias e acabamentos | Níveis de tolerância razoáveis para usinagem CNC ; Definição do acabamento com base em dados funcionais. | Tolerância acima do limite (geralmente ±0,025 mm); Acabamento superficial irrelevante (ex.: Ra = 0,4 µm). | Utilização do nível de tolerância padrão, quando possível; Seleção apenas das superfícies críticas; Pós-processamento, sempre que possível. |

| Seleção de Materiais | Com base na usinabilidade. | Materiais muito duros ou materiais pegajosos; sem levar em consideração a disponibilidade do material em estoque. | Utilize ligas de aço inoxidável 6061 ou 304 . |

| Configuração e instalação | Projeto para fixação estável; Permite acesso às ferramentas. | Peças que não podem ser fixadas com segurança; Recursos que exigem muitas configurações. | Incluir superfícies de fixação paralelas; Adicionar furos/canais de acesso para ferramentas; Minimizar as orientações necessárias. |

O DFM (Design for Manufacturing) parausinagem CNC significa e ensina essa abordagem proativa – uma abordagem de equipe desde o início. A fabricabilidade precisa ser o foco desde o primeiro dia da fase de projeto, por meio da simplificação geométrica sempre que possível, tolerâncias e projeto para boas posições de montagem. Assim, os benefícios podem ser significativos em termos de custo, tempo e unidades defeituosas. O objetivo do DFM é transformar problemas prováveis de fabricação em produtos de qualidade.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

A literatura está repleta de informações sobre DFM (Design for Manufacturing), mas a nossa se diferencia por abordar o tema diretamente da linha de produção. Como referência, somos nós que, na prática, aplicamos o que este guia propõe. Agimos no nível em que o projeto se encontra com a realidade da produção, com as complexidades das ligas envolvidas e a precisão micrométrica do dia a dia, em vez de nos atermos às teorias. As lições aprendidas, fruto desse processo de fabricação, nos permitem fazer recomendações neste guia.

O fator de sucesso para nós é o nosso histórico de mais de 50.000 peças usinadas em 5 eixos . Todos os anos, processamos um volume enorme de pedidos, grandes e pequenos, em todo o mundo, e adquirimos experiência suficiente com processos de materiais complexos para ligas como o Inconel 718, e fresagem de alta velocidade para detalhes minuciosos. Além disso, aprimoramos nossas metodologias técnicas de acordo com os padrões estabelecidos pela Metal Powder Industry Federation (MPIF) e também aproveitamos a base de conhecimento técnico disponível, como a Wikipédia .

Eles compartilham princípios de DFM (Design for Manufacturing) conquistados com muito esforço e comprovados em seus trabalhos mais críticos nas áreas aeroespacial, médica e de semicondutores : conselhos obtidos por meio da experiência que lhe economizarão dinheiro, evitando erros dispendiosos; conhecimento comprovado não em laboratório, mas pela precisão, eficiência e produção eficaz de peças críticas.

Figura 1: Exemplo de usinagem CNC de cavidades e furos de precisão pela LS Manufacturing

Por que o DFM é a maneira mais eficaz de reduzir os custos de usinagem CNC?

DFM, ou Design para Manufaturabilidade, é a ferramenta mais eficaz para alcançar economia de custos em DFM e controle geral de custos de projeto e fabricação. Funciona integrando proativamente o conhecimento de produção na fase de projeto, visando a causa raiz das despesas antes mesmo de qualquer corte de metal ser iniciado. Essa abordagem estratégica de DFM para usinagem CNC previne problemas dispendiosos e difíceis de corrigir posteriormente, tornando-se um pilar da otimização da usinagem CNC .

- Reduz o tempo e a complexidade da usinagem: Um fator crucial na otimização da usinagem CNC é a simplificação da forma da peça. As técnicas descritas acima visam eliminar superfícies complexas desnecessárias na peça. Portanto, isso reduzirá imediatamente o principal fator de custo considerado no problema de otimização.

- Permite a seleção criteriosa de materiais e processos: O projeto com boa relação custo-benefício e o controle de custos de fabricação permitem a seleção criteriosa do tipo de material apropriado. A análise DFM leva em consideração a disponibilidade e a acessibilidade de tamanhos padrão, bem como as propriedades de usinagem das ligas escolhidas. Além disso, a análise DFM considera a disponibilidade potencial de instalações de produção mais otimizadas para mais de um processo, com o objetivo de escolher o melhor processo já na fase de projeto.

- Padronização de Componentes e Ferramentas: A aplicação do DFM (Design for Manufacturing) no processo de usinagem CNC auxilia na padronização de componentes e ferramentas. As empresas conseguem padronizar fresas, brocas e tipos de rosca. Isso reduz o custo envolvido na fabricação de ferramentas especializadas. Além disso, a padronização de características semelhantes em diferentes peças facilita a produção em massa.

Em resumo, a economia de custos proporcionada pelo DFM (Design for Manufacturing) é significativa porque é preventiva, não corretiva. Ao incorporar os princípios de otimização da usinagem CNC no próprio projeto, o DFM para usinagem CNC suaviza cada etapa da produção. Isso resulta em um controle superior dos custos de projeto e fabricação , o que diminui os tempos de ciclo, reduz o desperdício e permite um uso mais inteligente dos materiais — consequentemente, um produto mais competitivo, fabricável e lucrativo.

Como realizar uma análise de projeto de fabricabilidade para peças usinadas em CNC?

Uma análise de projeto para manufatura ( DFM) bem calculada é essencial para garantir a funcionalidade de um produto ou ideia concebida por meio de projetos assistidos por computador, de modo a torná-los produtos ou sistemas econômicos e confiáveis. Essencialmente, trata-se da análise multidimensional da avaliação do projeto da peça usinada por CNC sob a perspectiva do DFM. O objetivo é identificar e resolver proativamente potenciais problemas de produção muito antes do início da usinagem. Esse processo se baseia em uma revisão estruturada de pontos de verificação DFM essenciais para garantir que a peça esteja otimizada para uma fabricação eficiente e precisa. A tabela a seguir apresenta uma abordagem estruturada para essa avaliação e também serve como um guia prático de projeto para usinagem CNC :

| Dimensão da Análise | Considerações importantes (Pontos de verificação do DFM) |

| Geometria e Características | Não devem existir cantos vivos internamente; devem ser utilizados raios de curvatura. Requisitos de projeto: Espessura da parede uniforme e adequada; Dimensões de furos padrão sempre que possível; Projeto que permita acesso e folga para ferramentas. |

| Tolerâncias e acabamentos | Utilize apenas valores de tolerância realistas; Não especifique o acabamento superficial em um grau maior do que o necessário; Indique claramente as medidas críticas. |

| Material e estoque | A seleção pode ser feita com base na capacidade de usinagem; leve em consideração o tamanho padrão do material em estoque. Custo aproximado dos novos materiais necessários. |

| Configuração e instalação | Proporciona uma base sólida para fixação; Elimina a necessidade de várias configurações; Garante que as funcionalidades estejam acessíveis na configuração escolhida. |

Um projeto eficaz para análise de fabricabilidade (DFM) significa essencialmente um processo sistemático baseado nos pontos de verificação do DFM . Os engenheiros podem então fornecer feedback para a avaliação do projeto da peça CNC com base em uma análise sistemática dos pontos de verificação do DFM , que variam da geometria à fixação. Isso garantirá que o projeto seja não apenas criativo, mas também otimizado para a fabricação previsível, de acordo com o guia de projeto de usinagem CNC .

Quais erros comuns de DFM (Design for Manufacturing) podem levar ao aumento dos custos de usinagem CNC?

É incrível como os menores descuidos no projeto podem aumentar os custos astronomicamente. Evitar erros comuns de DFM (Design for Manufacturing) é fundamental para o controle de custos de fabricação . Algumas revisões proativas, com foco na otimização do projeto CNC, evitarão que você caia nessas armadilhas, garantindo que o projeto funcione e possa ser produzido de forma lucrativa. Muitas vezes, isso significa custos mais baixos e maior confiabilidade. A tabela a seguir resume alguns dos erros comuns e seus impactos:

| Erro comum de DFM | Conseqüência | Princípio fundamental para soluções de otimização de projetos |

| Tolerâncias desnecessariamente rigorosas | Aumenta o tempo de usinagem, exige ferramentas/inspeção especiais e eleva o custo da peça. | Especifique as tolerâncias com base apenas na função crítica da peça. |

| Ignorando o acesso às ferramentas e a geometria | Isso aumenta o tempo de usinagem, o desgaste da ferramenta e a possibilidade de quebra das ferramentas. | Minimize os detalhes internos. Se isso for realmente importante, você pode usar componentes já montados. |

| Características internas excessivamente complexas | Prolonga o tempo de usinagem, aumenta o desgaste da ferramenta e apresenta risco de quebra da ferramenta. | Simplifique a geometria interna; utilize peças já montadas, se necessário. |

| Seleção inadequada de materiais | Problemas durante a usinagem, ferramentas de corte desgastadas, desperdício de material. | Ao selecionar o material, é preciso ter muita cautela, levando em consideração a funcionalidade, o custo e a usinagem . |

Isso significa que o controle eficaz dos custos de fabricação de produtos lucrativos começa com o conhecimento dos erros comuns de DFM (Design for Manufacturing) . Como resultado da integração de soluções de otimização de projeto que priorizam a simplicidade, ferramentas padronizadas e tolerâncias, os projetistas poderão alcançar um excelente desempenho em relação à otimização do projeto CNC . Isso eliminará erros dispendiosos comuns nos processos iniciais de DFM .

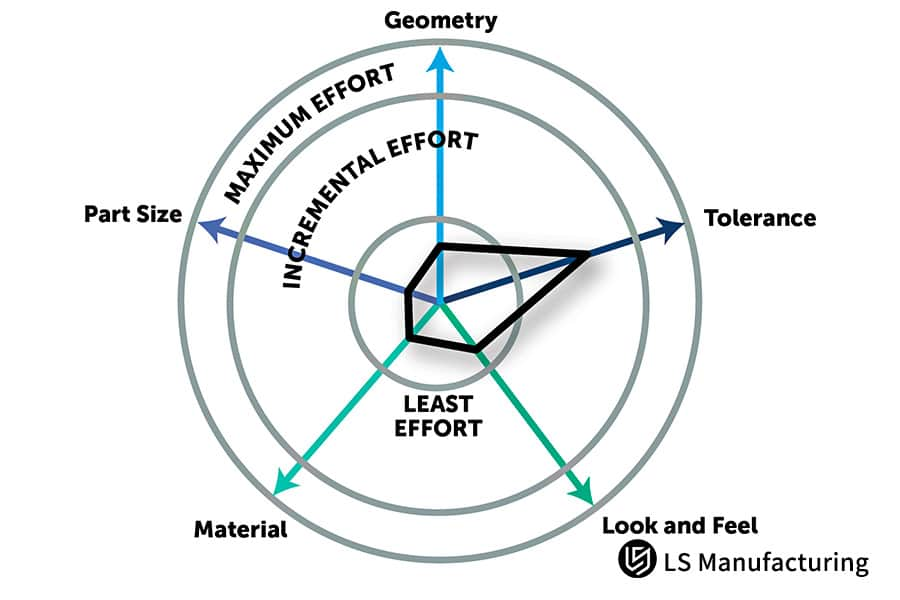

Figura 2: Fatores que influenciam o esforço de usinagem CNC: geometria, tolerância, material e tamanho, por LS Manufacturing

Como melhorar a eficiência da usinagem CNC através da simplificação do projeto?

Uma das abordagens para a estratégia de simplificação de projetos é uma ferramenta extremamente eficaz para alcançar uma grande melhoria na eficiência do processamento . O ponto principal é que a forma mais elementar de otimização do processo CNC visa simplificar as complexidades da produção na raiz do problema, resultando em maior confiabilidade e redução de custos na usinagem CNC, com menor tempo de processamento e menor probabilidade de erros.

Reduzindo os custos de configuração e operação

Uma das maneiras mais eficazes de melhorar a eficiência do processo é projetar uma peça que possa ser usinada com menos configurações. Isso significa orientar todos os recursos críticos de forma que sejam acessíveis pelo menor número possível de lados. Uma peça que pode ser configurada uma ou duas vezes em vez de quatro reduz drasticamente o tempo ocioso gasto com trocas de dispositivos de fixação e realinhamento, contribuindo diretamente para a redução de custos na usinagem CNC e prazos de entrega mais curtos.

Padronização e combinação de recursos

Como uma boa estratégia de simplificação de projeto , é fundamental que haja padronização das dimensões de furos, raios de canto e dimensões de cavidades, permitindo a produção de diversas características com apenas uma ferramenta e reduzindo a necessidade de múltiplas trocas. Por outro lado, a combinação de peças menores e independentes em uma única peça usinada mais complexa elimina os processos relacionados à montagem de peças menores, além de prevenir o acúmulo de estoque e possibilitar a otimização do processo CNC .

Otimização geométrica para trajetórias de ferramentas suaves

Além disso, a otimização geométrica para um movimento suave da ferramenta significa que o projeto será fabricável, garantindo assim trajetórias de ferramenta mais numerosas, suaves e otimizadas. Dessa forma, a otimização geométrica possibilita a eliminação de furos profundos e estreitos, uma vez que a geometria ideal proporciona taxas de avanço mais elevadas, cortes mais agressivos e menor desgaste da ferramenta, fatores diretamente proporcionais à otimização do processo de fabricação .

Priorizar a função em detrimento da precisão desnecessária.

A otimização do processo de usinagem CNC pode envolver a consideração dos seguintes aspectos: Um aumento substancial no tempo de usinagem pode ser resultado de uma precisão injustificada nos detalhes, o que pode triplicar o tempo de usinagem. A tolerância de usinagem padrão pode ser a solução para a precisão injustificada nos detalhes, resultando em redução de custos na usinagem CNC .

Em conclusão, uma estratégia deliberada de simplificação do projeto é fundamental para maximizar a produtividade da manufatura. Ao focar na minimização de setups, na padronização de recursos e na otimização da geometria das peças, os engenheiros obtêm melhorias significativas na eficiência do processo . Essa abordagem holística para a otimização do processo CNC não só acelera a produção, como também aumenta a consistência da qualidade, cumprindo a promessa de usinagem CNC verdadeiramente econômica desde a primeira iteração do projeto.

Como o projeto de tolerâncias afeta os custos e a qualidade da usinagem CNC?

A tolerância da peça e seu custo são fatores determinantes para a qualidade e a tolerância de especificação. A otimização inteligente do projeto de tolerância integra as necessidades funcionais com as exigências da realidade de fabricação e é uma ferramenta vital para o controle de custos de usinagem . A aplicação inteligente, por meio de uma análise completa de materiais DFM ( Design for Manufacturing), oferece a solução para o uso eficaz da precisão.

- A precisão acarreta um custo adicional direto: tolerâncias desnecessariamente rigorosas são um dos principais fatores de despesa. Elas exigem velocidades mais baixas, múltiplas operações, ferramentas especializadas e inspeção rigorosa. Um objetivo fundamental da otimização do projeto de tolerâncias é reservar essa precisão apenas para características funcionais ou de acoplamento críticas, controlando assim o custo total da usinagem de forma eficaz.

- Tolerâncias diferenciadas equilibram desempenho e economia: a otimização é seletiva. Portanto, um componente pode exigir interfaces com tolerâncias rigorosas para tubos de raios catódicos (CRTs) e interfaces com tolerâncias comerciais em outras áreas. Essa abordagem garante o funcionamento adequado onde necessário, ao mesmo tempo que reduz a pressão do controle de custos de usinagem em áreas não críticas, alcançando o equilíbrio perfeito entre qualidade e custo.

- Análise de Viabilidade de Materiais e Processos: A relação entre a obtenção de tolerâncias e o processo de fabricação é inevitável. A análise de materiais para DFM (Design for Manufacturing) é uma parte extremamente crucial do processo. Materiais mais resistentes implicam em custos de usinagem mais elevados. Também é necessário considerar o limite de tolerância da máquina CNC. Níveis de tolerância ambiciosos resultarão em maiores despesas.

- A padronização garante resultados previsíveis: agora todas as peças precisam ter tolerâncias padronizadas, e qualquer variação acarretará custos adicionais posteriormente. Essa prática é uma forma simples, porém poderosa, de otimização do projeto de tolerâncias , que contribui para um controle eficaz dos custos de usinagem .

Assim, uma estratégia de projeto de tolerâncias baseada em inteligência artificial é necessária para alcançar o melhor projeto de fabricação. Além disso, a otimização do projeto de tolerâncias para usinagem CNC com o auxílio de uma estratégia eficaz é imprescindível, conforme identificado pela análise de materiais DFM, que demonstra que, em vez da máxima precisão, é necessário o nível de precisão requerido. Essa estratégia garante a funcionalidade da peça, ao mesmo tempo que proporciona um controle otimizado dos custos de usinagem .

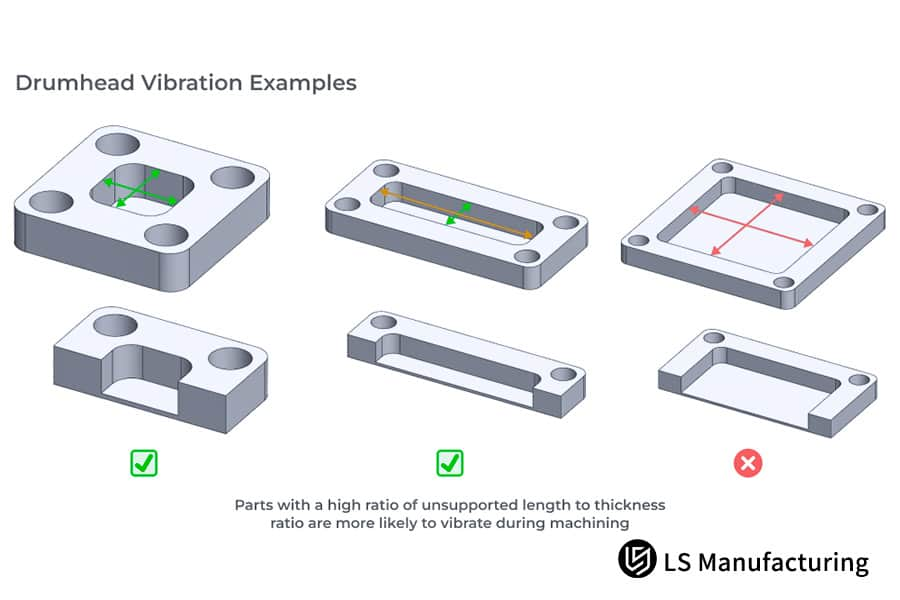

Figura 3: Guia de estabilidade para usinagem CNC: exemplos de vibração de peças da LS Manufacturing

Como a seleção de materiais pode otimizar custos por meio da análise DFM?

O custo e a viabilidade de fabricação de uma peça dependem da seleção do material. Para a padronização da análise de materiais em DFM (Design for Manufatureability), é essencial otimizar a seleção de materiais . Essa análise considera as propriedades do material em relação à viabilidade de fabricação, o que afeta diretamente o controle de custos de usinagem em projetos para CNC (Design for Manufatureability) .

Avaliação da usinabilidade para eficiência de usinagem direta

O tema central na otimização da seleção de materiais é a escolha da classe de material com base na usinabilidade. A análise de materiais DFM (Design for Manufacturing) baseia-se em diversas características do material, incluindo dureza, formação de cavacos e resistência térmica. Selecionar uma classe de material com base na usinabilidade resulta em taxas de avanço mais rápidas, maior vida útil da ferramenta e melhor acabamento superficial.

Maximize o uso do estoque padrão para eliminar o desperdício.

Uma das maneiras mais fáceis de reduzir custos está relacionada à otimização, cujo objetivo é garantir o máximo aproveitamento dos tamanhos padrão das peças em estoque. A sugestão da avaliação de CNC para fins de fabricação considera certas variações de tamanho para minimizar desperdícios e sobras.

Equilibrando o desempenho com materiais alternativos

Existem diversos materiais que podem atender aos requisitos de desempenho. Uma análise aprofundada de materiais DFM investiga as alternativas disponíveis. Por exemplo, selecionar um aço pré-endurecido em vez de uma liga, que necessita de tratamento térmico após a usinagem, eliminará a distorção e otimizará a seleção do material, simplificando o processo de produção.

Custo de propriedade

O melhor material proporcionará a propriedade necessária com o menor custo total de propriedade. Essa abordagem pode explicar como, por exemplo, um material relativamente mais caro, mas com usinagem mais simples, acabará por oferecer o menor custo, uma vez que o tempo de usinagem e o desgaste da ferramenta são minimizados. Essa visão holística é fundamental para o controle estratégico de custos na usinagem CNC e para a otimização inteligente da seleção de materiais .

Em resumo, a seleção de materiais é considerada a decisão mais crítica no projeto para manufatura em máquinas CNC . A análise de materiais DFM ( Design for Manufacturing) auxilia o projetista a otimizar a utilização dos materiais selecionados. Essa abordagem ajuda a escolher o material que permite a produção da peça com facilidade e mínimo desperdício.

Como o envolvimento precoce dos fornecedores pode melhorar a eficácia da implementação do DFM?

Integrar a experiência em produção desde o início do processo de projeto é crucial para obter resultados ótimos. A colaboração proativa com fornecedores representa uma estratégia poderosa para alcançar uma implementação colaborativa bem-sucedida do DFM ( Design for Manufacturing). Essa abordagem, centrada no envolvimento precoce no projeto , permite que as realidades da manufatura influenciem e aprimorem diretamente o projeto antes de sua finalização. A colaboração eficaz com fornecedores de usinagem CNC preenche a lacuna entre o conceito e a linha de produção.

- Reduzindo a necessidade de custos elevados com retrabalho: Muitas vezes, o fator mais importante do envolvimento precoce no projeto é evitar alterações no final do processo. Se o fornecedor tiver acesso aos conceitos do projeto, será fácil identificar as áreas onde o material não será usinável. Isso pode ser feito sem custos adicionais nesta fase. Fazer isso posteriormente seria muito mais caro.

- Fornecendo orientação especializada sobre processos e materiais: O conhecimento sobre a capacidade do processo e o desempenho do material que fornecedores experientes possuem pode ser muito útil. Os projetistas podem, assim, aproveitar as recomendações para o melhor processo de usinagem, a tolerância possível do material e materiais substitutos que sejam mais usináveis ou mais econômicos e ainda funcionais, por meio da colaboração com o fornecedor .

- Minimizar custos e prazos de entrega desde o primeiro dia: Um objetivo fundamental da implementação colaborativa do DFM ( Design for Manufacturing) é projetar para a eficiência. A colaboração com um fornecedor de usinagem CNC permite o desenvolvimento conjunto das partes envolvidas para produzir projetos sem necessidade de preparação prévia, com ferramentas compartilhadas e usinagem simplificada. Esses esforços atendem à necessidade de minimizar, tanto quanto possível, os principais fatores responsáveis pelos custos e prazos de entrega desde o início do projeto.

- Alinhamento e Garantia de Fabricabilidade: O processo de diálogo contínuo visa alinhar e compreender os objetivos e limitações. Assim, busca-se alcançar inovação em design que seja viável para a fabricação. Portanto, o processo de alinhamento reduz os riscos de desalinhamentos e facilita a elaboração de orçamentos, o alcance de metas gerenciáveis e o avanço na etapa de produção.

Em conclusão, o poder do envolvimento precoce no projeto por meio da colaboração com fornecedores é transformador. Ele altera fundamentalmente a entrada na manufatura, transformando-a de uma restrição reativa em uma vantagem proativa do projeto. Essa implementação colaborativa do DFM ( Design for Manufacturing), especialmente com a colaboração de um fornecedor especializado em usinagem CNC , comprovadamente acelera o desenvolvimento, reduz o custo total e aumenta drasticamente a probabilidade de lançar um produto de alta qualidade e bem-sucedido, dentro do prazo e do orçamento previstos.

Figura 4: Projeto colaborativo otimizado de peças CNC para análise de manufaturabilidade pela LS Manufacturing

LS Manufacturing - Indústria de Dispositivos Médicos: Otimização DFM de componentes de liga de titânio para implantes ortopédicos

Um fabricante líder de dispositivos médicos enfrentou complexidades na produção de um novo dispositivo ortopédico. A usinagem das peças em liga de titânio era extremamente cara e demorada, comprometendo a viabilidade do produto. Este caso representou uma área nas considerações de projeto de usinagem CNC que, se negligenciada, pode prejudicar o sucesso até mesmo dos produtos médicos mais inovadores. A necessidade de intervenção profissional na otimização do projeto de fabricação (DFM) do dispositivo médico tornou-se evidente.

Desafio do Cliente

O implante possuía uma estrutura em treliça, de difícil fabricação e, consequentemente, usinagem, e a inclusão de furos para parafusos de fixação também aumentava a complexidade. Além disso, os requisitos de acabamento superficial especificados para as superfícies do implante eram desnecessariamente rigorosos, aumentando o tempo de processamento e, portanto, exigindo otimização do projeto e fabricação (DFM) do dispositivo médico .

Solução de fabricação LS

A análise realizada pela equipe de engenharia incluiu um exame minucioso relacionado ao tipo de usinagem das peças de liga de titânio . Foram feitas recomendações referentes à otimização da estrutura da treliça para manter a resistência, juntamente com maior acessibilidade para as ferramentas de usinagem, formato do furo de fixação para usinagem dos componentes em diferentes direções e modificação das especificações de acabamento superficial final com base na necessidade funcional. Cada alteração foi orientada por considerações práticas de projeto de usinagem CNC para metais biocompatíveis.

Resultados e Valor

A otimização colaborativa do projeto de dispositivos médicos (DFM) gerou resultados excepcionais. Previu-se uma redução de 35% no custo de usinagem por unidade e de 40% no tempo de usinagem. Além disso, a implementação aumentou a capacidade de fabricação, elevando o rendimento na primeira passagem para 99,5% . Este caso de sucesso da LS Manufacturing demonstra com êxito a eficácia da metodologia de projeto no retorno sobre o investimento (ROI) e na capacidade de otimizar o fluxo de trabalho, o que é fundamental para a função crucial de dispositivos médicos.

Este projeto representa um caso de sucesso definitivo da LS Manufacturing . Ele demonstra de forma contundente que a otimização DFM (Design for Manufacturing) de dispositivos médicos , conduzida por especialistas que compreendem profundamente as limitações e oportunidades da usinagem de peças em liga de titânio , não se resume a uma mera redução de custos. Ao aplicar considerações práticas de projeto para usinagem CNC desde o início , transformamos um protótipo complexo em um produto confiável, de alta qualidade e comercialmente viável, garantindo o sucesso tanto clínico quanto comercial.

Pronto para levar a análise de fabricação (DFM) das suas peças usinadas em CNC para o próximo nível? Clique para otimizar.

Como estabelecer um processo de colaboração DFM eficaz com fornecedores ?

Processos colaborativos de DFM bem estruturados também podem permitir transições entre projetos e produtos, que podem ser produzidos como resultado do próprio processo de fabricação. Isso deve ser conduzido com uma gestão de fornecedores estruturada, que possa promover a colaboração entre projeto e fabricação , utilizando o mesmo guia de engenharia de usinagem CNC .

- Defina funções e marcos claros desde o início: Deve haver clareza em relação às funções, expectativas e marcos desde o início dos projetos. A colaboração entre projeto e fabricação pode se tornar muito mais eficaz com umguia unificado de engenharia de usinagem CNC para todos os envolvidos.

- Padronização da troca de informações por meio de modelos: O processo de troca de informações para projeto, feedback e alterações deve ser realizado por meio de modelos. Essa continua sendo uma das principais necessidades para uma gestão eficiente de fornecedores . O uso de modelos garantirá uma comunicação eficaz durante os processos colaborativos de DFM (Design for Manufacturing ).

- Criação de uma Plataforma Digital Centralizada: Isso inclui a migração dos processos de colaboração da empresa para uma plataforma digital centralizada. Ela permite a colaboração em tempo real entre projeto e manufatura , cria um histórico de auditoria claro e aumenta significativamente a eficiência dos seus processos colaborativos de DFM ( Design for Manufacturing).

- Agende revisões proativas em estágios iniciais: Integre revisões formais de DFM (Design for Manufacturing) em marcos importantes do projeto, e não como uma verificação final. Essa abordagem proativa na gestão de fornecedores permite que os problemas sejam resolvidos quando as mudanças são fáceis e baratas. Ela incorpora os princípios de manufaturabilidade desde o início.

Assim, um processo colaborativo de DFM bem-sucedido precisa estabelecer bases sólidas nas áreas de estrutura, comunicação e parceria. Essa abordagem estratégica para a gestão de fornecedores transforma o relacionamento, garantindo que a colaboração entre projeto e manufatura resulte em projetos inovadores e com fabricação otimizada.

Perguntas frequentes

1. Em que etapa desse processo a análise DFM é mais útil?

O processo de análise DFM (Design for Manufacturing) é mais útil durante as fases de concepção e projeto detalhado. A ideia é que alterações no projeto não sejam possíveis e só possam ser evitadas com intervenções precoces. Uma empresa chamada LS Manufacturing recomenda que seus clientes concluam primeiro o projeto preliminar antes de realizar a análise DFM.

2. A funcionalidade/desempenho do produto final seria afetado pela otimização do DFM?

A otimização DFM por profissionais significa que a otimização dos processos de fabricação deve ser feita sem comprometer a funcionalidade. Garantida pelos engenheiros da LS Manufacturing, todas as soluções de otimização desenvolvidas não prejudicam as funções.

3. A análise DFM pode ser usada em processos de fabricação de pequenos lotes?

A análise DFM mantém sua importância independentemente do tamanho do lote final. Em situações de produção de pequenos lotes, o uso da análise DFM pode ser muito útil. A LS Manufacturing oferece soluções para análise DFM em diferentes projetos, dependendo do tamanho dos lotes finais.

4. Quais documentos são geralmente utilizados para executar a análise DFM?

É importante mencionar que, para a análise DFM (Design for Manufacturing), são necessários modelos completos, desenhos, especificações técnicas e projetos. De acordo com a fase do projeto, a lista de requisitos de dados deve ser fornecida pela empresa LS Manufacturing.

5. Quais benefícios em termos de custos poderiam ser obtidos com o uso da otimização DFM?

Em média, a possível redução de custos por meio da otimização do DFM (Design for Manufacturing) varia entre 20% e 40% . A LS Manufacturing apresenta um detalhamento da economia de custos para cada item de custo incluído em cada projeto, que é considerado no relatório de análise de custo/benefício.

6. Como garantir a implementação eficaz das recomendações de DFM?

Além dos serviços de implementação oferecidos, a LS Manufacturing também auxilia na implementação das recomendações feitas pelo DFM em relação aos processos de gestão de mudanças.

7. Os aspectos de montagem são considerados no processo de DFM?

Bem, uma análise detalhada do DFM (Design for Manufacturing) envolveria sua capacidade de fabricação e montagem. O componente de serviço fornecido pela DFM LS Manufacturing é a garantia da capacidade de montar ou processar o produto que está sendo desenvolvido.

8. A análise DFM pode ser usada para otimizar produtos existentes?

Para os produtos existentes, os serviços incluem a otimização do redesenho do produto. A análise de otimização de custos , realizada por meio do DFM (Design for Manufacturing), auxilia na compreensão de onde a otimização de custos é viável em relação aos produtos existentes das empresas.

Resumo

Por meio da análise e otimização DFM (Design for Manufacturing), as empresas podem identificar seus principais fatores de custo desde a fase de concepção do produto. Elas também podem aumentar a produtividade de seus processos de fabricação e impulsionar o andamento de seus projetos. Com anos de experiência e conhecimento técnico na área de engenharia, a LS Manufacturing oferece suporte completo aos seus clientes em análises DFM, auxiliando-os a atingir seus objetivos de qualidade e custo-benefício.

Entre em contato com um especialista em DFM da LS Manufacturing hoje mesmo para obter uma análise inicial gratuita e uma recomendação de estratégia de otimização! Deixe o conhecimento especializado trabalhar a seu favor! Receba hoje mesmo um relatório completo com uma estratégia personalizada de otimização de custos!

Otimize o projeto de fabricação para alcançar maior qualidade e eficiência a um custo menor. Obtenha agora sua solução de produção personalizada.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com.1