Na manufatura de precisão de ponta , a soldagem não é uma simples união metálica; é a força vital que define a vida útil e o valor de um produto. Sejam pás de turbinas de aeronaves cruzando os céus, vasos de pressão de submarinos mergulhando nas profundezas dos mares ou oleodutos em usinas nucleares que mantêm milhões de lares à tona, seu notável desempenho depende da qualidade das soldas, medidas em milímetros. Portanto, a qualidade da solda é um pilar inabalável da manufatura de ponta — é o segredo para liberar o potencial de materiais de ponta e uma afirmação tecnológica que garante que configurações complexas permaneçam robustas em ambientes hostis. Discutiremos as especificidades da tecnologia de soldagem e apresentaremos soluções de soldagem metálica mais confiáveis.

Referência rápida: escolha sua torneira rapidamente

| Dimensões de Avaliação | Indicadores/Requisitos Principais |

| Capacidades Técnicas |

|

| Padrões de Certificação |

|

| Resposta de serviço |

|

Fornecedores com certificação ISO 3834, avaliação de processo ASME IX e recursos de testes de processo completo receberão tratamento preferencial, e seus certificados de soldador e registros de calibração de equipamentos serão verificados no local.

Por que usar este guia? Baseado na experiência prática de especialistas da LS

Na LS, não somos apenas especialistas em tecnologia de soldagem de metais ; podemos identificar e otimizar com precisão todos os problemas de soldagem, fornecendo suporte técnico e soluções. Na fabricação de alta qualidade, a qualidade da solda é a essência do desempenho do produto. A LS atua profundamente na soldagem de precisão há duas décadas, construindo uma barreira tecnológica por meio da experiência prática.

- Na aviação : a LS fornece soldagem por feixe de elétrons de precisão em nível de mícron para câmaras de combustão de motores turbofan com histórico de zero falhas em condições hostis a 1500°C.

- Em equipamentos de energia : a LS conclui a soldagem TIG de folga estreita de dutos principais de energia nuclear de terceira geração com 100% de adesão às rígidas especificações de inspeção da Seção III da ASME.

- Em implantes médicos : os engenheiros da LS desenvolvem um processo de soldagem a laser para uma liga de titânio que atinge uma vida útil de fadiga do implante ortopédico de mais de 5 milhões de ciclos.

Cada solda é um teste controlado do limite do material. Escolher a LS significa escolher um consultor técnico experiente e confiável.

Como determinar a competência técnica geral de uma empresa de serviços de soldagem?

Para determinar a integralidade da competência técnica de um prestador de serviços de soldagem , devemos examinar metodicamente três dimensões significativas: equipamentos e processos, experiência em materiais e garantia de qualidade.

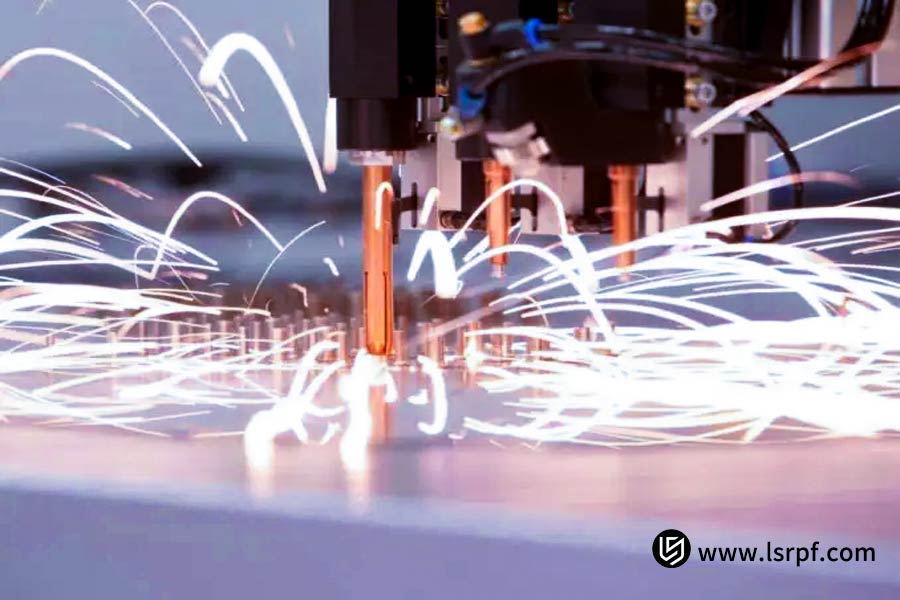

Comece avaliando a abrangência da cobertura do processo e a natureza avançada do seu equipamento

O melhor prestador de serviços deve ser especialista em processos de soldagem convencionais e especiais (por exemplo, soldagem de precisão TIG/MIG e soldagem a laser/plasma de alta eficiência) e possuir equipamentos automatizados para atender a demandas de grande volume. Considerações importantes são a capacidade de lidar com especificações extremas, como peças ultrafinas (<1 mm) ou chapas ultraespessas (>50 mm), e capacidades técnicas especiais, como soldagem a vácuo e união de metais dissimilares. O histórico de manutenção dos equipamentos e o status de calibração também refletem o rigor da gestão técnica.

Ênfase em compatibilidade de materiais e experiência em projetos

A ampla expertise técnica se expressa na capacidade de lidar com diversos tipos de materiais, incluindo aço carbono, aço inoxidável, ligas de alumínio, ligas de titânio e ligas para altas temperaturas . Consulte os estudos de caso, especialmente para projetos desafiadores que podem atender às suas necessidades (por exemplo, vasos de pressão, componentes aeroespaciais ou equipamentos para aplicações corrosivas ). Certificações de ligas especiais para soldagem (por exemplo, aço duplex e ligas à base de níquel) e os respectivos relatórios de qualificação de processo (PQR/WPS) são mais confiáveis.

Verifique seu sistema de garantia de qualidade de processo de ponta a ponta

Uma capacidade técnica restrita na prática depende de procedimentos de teste rígidos (por exemplo, testes de raios X e ultrassom) e documentos rastreáveis (procedimento de soldagem (WPS) e registros de inspeção). Verifique se há pessoal e equipamentos de teste especializados e se eles são capazes de realizar análises de defeitos com base em padrões internacionais (por exemplo, ISO 5817 e AWS D1.1 ). Um prestador de serviços técnicos avançado com total expertise técnica precisa ter um amplo controle de qualidade em todas as etapas da soldagem, desde a preparação pré-soldagem e o controle do processo até a inspeção pós-soldagem .

Em suma, somente um fornecedor de serviços equipado com equipamentos de processo avançados, com experiência prática substancial no trabalho com materiais e um sistema de controle de qualidade de circuito fechado pode exibir pontos fortes técnicos verdadeiramente completos e confiáveis e atender aos requisitos de qualidade de soldagem de alta tecnologia da produção de ponta.

Qual é o efeito da precisão do equipamento na qualidade da soldagem?

A precisão do equipamento é a base da qualidade da soldagem. Pequenas imprecisões podem criar riscos sistemáticos às propriedades do material, à integridade estrutural e à facilidade de manutenção.

A precisão posicional tem um impacto direto na interação entre a fonte de calor e o material

Por exemplo, um erro de posicionamento superior a ±0,05 mm na soldagem a laser resulta em uma variação superior a 10% na profundidade de penetração, resultando na ausência de defeitos do tipo fusão em estruturas aeroespaciais de paredes finas (como um invólucro de liga de titânio com 0,8 mm de espessura). Servo drives de alta precisão (com repetibilidade ≤±0,02 mm) garantem a correspondência precisa da trajetória da solda com a entrada de calor, melhorando a estabilidade da poça de solda em mais de 98%.

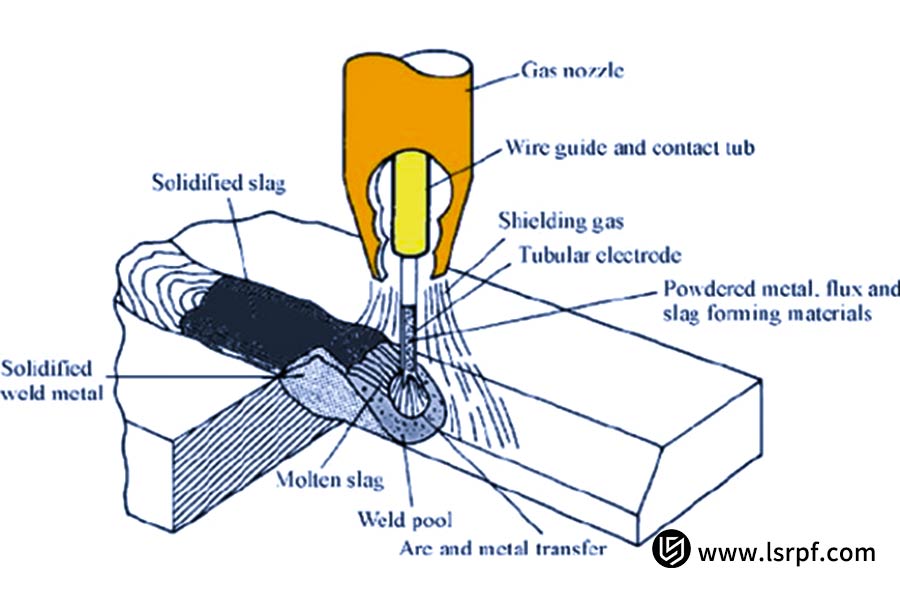

Os processos de reação metalúrgica exigem precisão no controle dos parâmetros

Na soldagem por pulso , um desvio superior a 0,5 ms no tempo de subida da corrente altera a morfologia da transferência de gotas, resultando em um aumento de respingos (por exemplo, respingos na soldagem MIG de aço inoxidável de <3% para 15%). Também aumenta o risco de engrossamento dos grãos na zona afetada pelo calor. Fontes de alimentação elétrica (flutuação de corrente ≤ ±1%) regulam com precisão as curvas de ciclo térmico para garantir uma tenacidade ao impacto estável de mais de 180 J em soldas de dutos principais de energia nuclear.

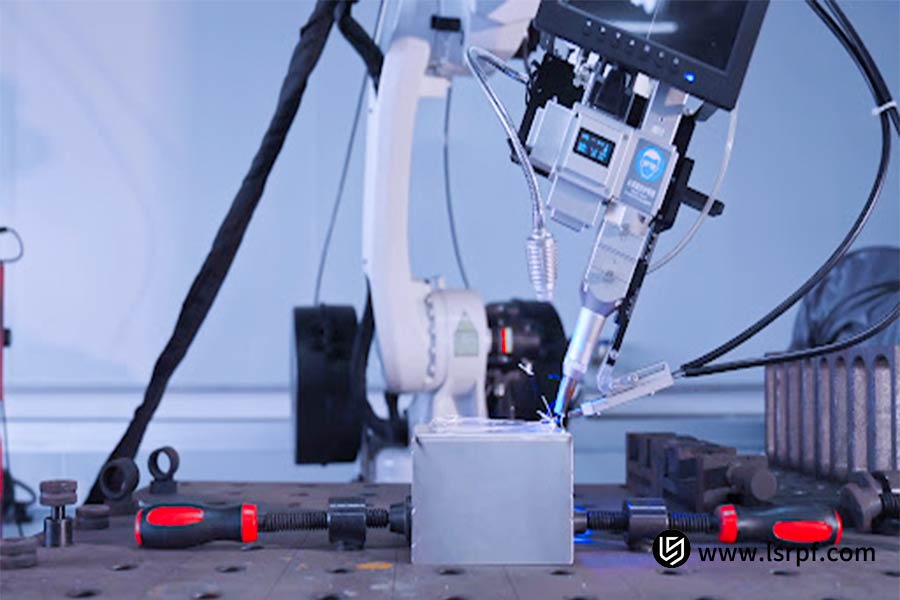

A precisão dentro do sistema de movimento influencia a homogeneidade microestrutural

Quando a deflexão do ângulo de postura da pistola de soldagem robótica for maior que 1°, ocorrerá fusão desviada das soldas de filete na liga de alumínio, e a resistência será reduzida em até 20%. Um robô de seis eixos equipado com um sistema de rastreamento a laser (precisão de trajetória de ± 0,1 mm) pode, em tempo real, compensar o ângulo da fonte de calor, de modo que a vida útil em fadiga nas soldas da bandeja da bateria de automóveis seja superior a 500.000 ciclos.

Em resumo, desde a calibração do caminho óptico em milímetros até a resposta da fonte de alimentação em milissegundos, a precisão do equipamento é a base da alta qualidade da soldagem . É somente por meio do controle de movimento submilimétrico, do fechamento de parâmetros em microssegundos e da compensação inteligente em tempo real que a capacidade dos materiais pode ser transformada em milagres confiáveis da engenharia.

Estudo de caso: como a LS atingiu uma taxa de aprovação de soldagem de 99,98% para chassis de dispositivos médicos?

Na fabricação de precisão médica , a qualidade da solda influencia diretamente a segurança dos equipamentos e a saúde dos pacientes. A LS aplicou inovação tecnológica sistemática para aumentar a taxa de aprovação de soldagem de estruturas de dispositivos de liga de titânio para 99,98%. Trata-se da inovação em espaço tridimensional, que combina ciência dos materiais, controle de processos e controle de qualidade inteligente.

Avanço no gerenciamento térmico em nível de material

Considerando a sensibilidade térmica das ligas de titânio , a LS desenvolveu uma tecnologia de proteção sinérgica entre laser pulsado e gás argônio. Ao adaptar a energia da forma de onda de entrada (comutação pico/base em milissegundos), a largura da ZAC é reduzida para ≤ 0,3 mm, eliminando completamente o engrossamento dos grãos da fase β. A diferença de dureza entre a zona de solda e o material de base é ≤ 5HV, o que garante a estabilidade mecânica do implante a longo prazo.

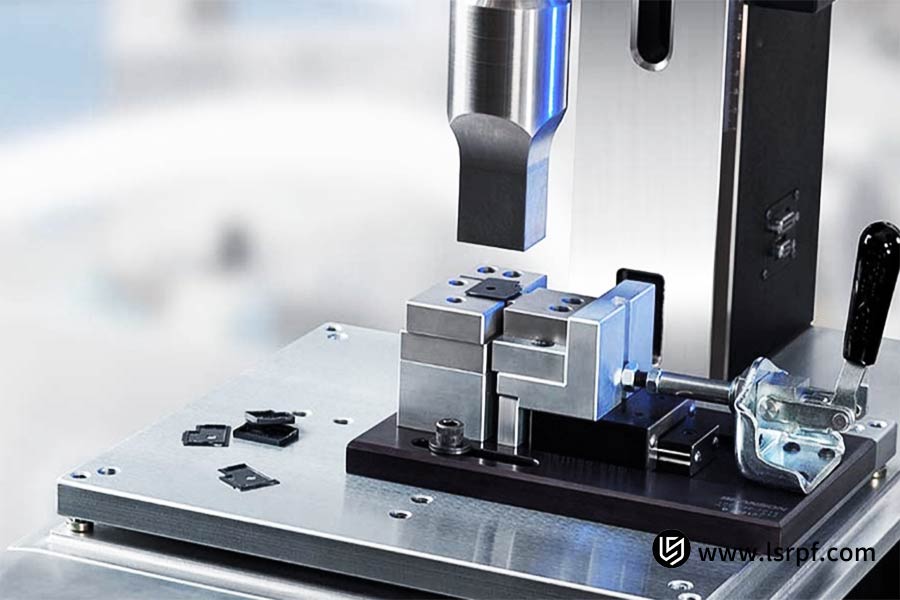

Projeto de cadeia de processo de microdeformação

É utilizada uma nova tecnologia de "soldagem por etapas de pré-tensão": a deformação é inicialmente calculada por simulação de elementos finitos, e uma estrutura de compensação é incorporada ao ferramental. Em seguida, a soldagem por etapas em nível milimétrico alivia a tensão residual. O erro de planicidade do chassi final é controlado para ±0,05 mm/m, metade do padrão da indústria, atendendo precisamente aos requisitos de montagem de instrumentos de imagem de precisão.

Defesa de Qualidade Holográfica

A visão computacional integrada monitora a morfologia da poça de solda em tempo real (taxa de amostragem de 2.000 quadros por segundo), e programas de IA ajustam os parâmetros de soldagem dinamicamente. Um mapa do ciclo térmico 3D é gerado para cada solda e referenciado automaticamente em um banco de dados metalográfico. Além do processo de limpeza a plasma, a frequência de inclusão de óxido cai para quase zero, proporcionando um ciclo fechado sem defeitos, no qual se segue o princípio " soldar uma solda, inspecionar uma solda, concluir uma solda ".

O segredo desse salto qualitativo é a mudança da soldagem de uma "habilidade experiencial" para uma "ciência computacional". A LS reconstrói a lógica da fabricação por meio da colaboração interdisciplinar, para que cada arco de solda seja imbuído de respeito pela vida.

Quais tecnologias especializadas são necessárias para soldar materiais incomuns

Soldar materiais exóticos como ligas de titânio é como andar na lâmina de uma navalha — alta reatividade, baixa condutividade térmica e sensibilidade à transformação de fase exigem um sistema tecnológico que está no limite das técnicas tradicionais. A LS utiliza uma tríade de tecnologias especializadas: controle ambiental, calibração da fonte de calor e manipulação metalúrgica, para aproveitar metais reativos de forma ideal.

Um santuário de soldagem absolutamente puro

As ligas de titânio absorvem oxigênio e nitrogênio rapidamente em temperaturas superiores a 300 °C, portanto, métodos convencionais de soldagem , como "manter uma vela na tempestade", utilizam uma estratégia de defesa dupla:

- Sistema de tenda de ar dinâmico: o fluxo laminar completo de argônio envolve o processo do pré-aquecimento ao resfriamento, reduzindo as concentrações locais de oxigênio para <50 ppm.

- Rastreamento da cauda do exaustor a vácuo: Uma região de pressão negativa é estabelecida na parte traseira da tocha de soldagem , suprimindo completamente o refluxo de ar.

Este sistema de controle ambiental aumentou a porcentagem de cor branco-prateada das soldas da norma industrial de 75% para 99,2%, eliminando o risco de "câncer de titânio".

Bisturi de energia de nível milimétrico

Para resolver o gargalo da indústria de " superaquecimento da soldagem ", é utilizada uma tecnologia inovadora de desacoplamento de energia:

- Sinergia entre laser pulsado e fio frio: pulsos de pico alto criam uma poça de fusão instantânea, e o fio de enchimento de baixa temperatura derrete o excesso de calor.

- Sistema de ferramentas de dissipador de calor: molde de cobre com canais de fluxo de nitrogênio líquido incorporados dissipa corretamente o calor e controla a temperatura.

A restrição da zona afetada pelo calor a 0,2 mm evita fraturas frágeis devido ao crescimento excessivo de grãos da fase β.

Restaurando a ordem no microcosmo

A chave para superar o problema da transformação de fase é gerenciar o ritmo de solidificação:

- Poça de fusão assistida por ultrassom: vibração ultrassônica de 20.000 Hz quebra os dendritos, resultando em uma estrutura equiaxial de grãos finos.

- Liga de arame in-situ: Traços de ítrio e boro capturam átomos de oxigênio para formar compostos estáveis.

A soldagem de materiais especiais é, de certa forma, o ápice da ciência dos materiais. Quando um ambiente absolutamente limpo, controle de calor submilimétrico e design metalúrgico em escala atômica formam um ciclo de feedback, as ligas de titânio passam de materiais "não soldáveis" para materiais de "superdesempenho" — esta é a chave tecnológica para a reinterpretação dos limites dos materiais pela LS.

Como evitar armadilhas de carga ocultas?

Custos ocultos na terceirização de soldagem de metais podem ser como poros sob soldas — aparentemente inofensivos, mas potentes o suficiente para sabotar os orçamentos dos projetos. Para evitar metodicamente tais perigos, é necessário um sistema robusto de visibilidade de custos em todo o processo.

A chave é a transparência do processo

Evite a terminologia geral de "ajuste sob demanda" e exija que os fornecedores informem explicitamente em seus orçamentos as especificações de preparação de ranhuras (por exemplo, tolerâncias de ângulo de ranhuras em V), a porcentagem de inspeção não destrutiva (a diferença de preço entre as inspeções de raio-X localizadas e as inspeções completas pode ser três vezes maior) e taxas de trabalho em ambientes especiais (custo extra para soldagem a vácuo/baixa temperatura). Houve casos em que um fabricante adicionou uma taxa de polimento adicional sob o pretexto de "embelezamento da solda" para cobrar pela baixa qualidade do acabamento superficial.

A base de fornecimento requer um exame ainda mais aprofundado

O custo do material é a maior área cinzenta. A rastreabilidade dos lotes de consumíveis de soldagem deve ser exigida (fornecendo certificados de garantia e selos físicos), regulamentações para substituição de metais básicos precisam ser delineadas (por exemplo, confirmação por escrito para 304 em vez de 316L) e um sistema de reciclagem com desconto precisa ser empregado para materiais de sucata de alto valor, como ligas de titânio. O ponto crítico de controle é negociar uma fórmula de precificação flutuante — onde, com variação mensal superior a 5% em materiais como cobre e níquel, o preço será renegociado imediatamente para eliminar a arbitragem de materiais na fonte.

As disposições de garantia devem proporcionar uma protecção em circuito fechado

Fornecedores deteriorados tendem a deixar armadilhas após a venda. Você precisa especificar claramente o período de responsabilidade por defeitos (recomendado ≥ 12 meses) e os detalhes de como as despesas de retrabalho serão divididas (logística, desmontagem, despesas de inspeção secundária, etc.). Em particular, evite cláusulas fragmentadas como "garantia parcial" (por exemplo, apenas da solda primária , mas não da zona afetada pelo calor). Uma dura lição aprendida serve como lembrete: uma empresa pagou por um conjunto inteiro de material em uma solda trincada porque o custo dos consumíveis de retrabalho não foi negociado.

Com a padronização de processos apenas em formato eletrônico , o fluxo de materiais mapeado graficamente e as cláusulas de garantia refinadas, as despesas com soldagem podem ser transformadas de "nuvens e flores" para "claridade cristalina". A chave para a relação custo-benefício é sempre: contrato aberto x qualidade administrável, e não um jogo aritmético de preços unitários em papel.

Qual é a vantagem do relatório eletrônico para manutenção subsequente?

Na soldagem de metais, o relatório eletrônico é um arquivamento eletrônico adicional; ele une os elementos do gerenciamento do ciclo de vida de ponta a ponta. Ele traduz informações de soldagem desconexas em atributos rastreáveis, analisáveis e de tomada de decisão que essencialmente redefinem a criação de valor pós-manutenção.

Rastreamento de falhas

Quando o equipamento racha ou vaza, arquivos em papel são como uma agulha no palheiro. Relatórios digitais estruturados (como termogramas de parâmetros de soldagem e modelos 3D de testes não destrutivos) podem identificar soldas defeituosas instantaneamente — com precisão para o número da tocha de soldagem, ID do operador e até mesmo temperatura e umidade ambiente. Em um cenário de reparo de válvula de energia nuclear, ao recuperar curvas de ciclo térmico de soldagem anteriores, rachaduras de temperatura sobre a camada intermediária induzidas por hidrogênio foram identificadas em 48 horas, reduzindo o ciclo de solução de problemas em 90%.

Aviso de risco

Abandonando a cultura de "consertar quando falhar", relatórios computadorizados são constantemente inseridos em modelos de previsão de IA. Imagens metalográficas são correlacionadas com dados de simulação de tensão em tempo real pelo sistema, alertando a equipe de manutenção sobre áreas de alto risco antes que a corrosão intergranular microscópica atinja a superfície. Durante uma verificação trimestral da torre do reator de uma usina química, um algoritmo detectou o risco de corrosão por sulfeto na cabeça do reator com três meses de antecedência, economizando mais de 2 milhões de yuans em perdas por tempo de inatividade não planejado.

Reutilização do Conhecimento

A experiência dos soldadores mestres não se perde mais com a aposentadoria. Dados como fluxos de vídeo do processo de soldagem e caminhos de otimização de parâmetros são acumulados continuamente em uma base de conhecimento, produzindo automaticamente um guia de tratamento de defeitos médios. Novos funcionários podem escanear o código QR de um componente e acessar instantaneamente 17 técnicas de reparo para estruturas semelhantes. Muito mais profundo é o fato de que os dados de manutenção impulsionam a otimização do projeto. Por exemplo, a análise de um histórico de dez anos de relatórios de trincas na lança de uma escavadeira individual levou à atualização de uma solda crítica de tipo K para tipo duplo J, triplicando sua vida útil.

O cerne dessa revolução da manutenção é transformar a soldagem de um "processo de caixa preta" em um "ecossistema transparente". Relatórios digitais são como incorporar uma identidade de DNA em uma peça de metal — cada reparo não é apenas um reparo no momento; ele é codificado para garantir a operação futura por 30 anos.

Quais são os principais controles para o gerenciamento do estresse residual de soldagem?

A tensão residual de soldagem é um "fantasma térmico" latente no metal. Ela causa, na melhor das hipóteses, distorção e deformação e, na pior, corrosão sob tensão. Para lidar com esse assassino silencioso, é necessário um processo triplo: controle da entrada de calor, interferência mecânica e prevenção por projeto, para manter a tensão dentro de um limite seguro.

O controle sofisticado da fonte de calor é a solução fundamental

Afastando-nos do acúmulo de energia bruta, estamos adotando o controle inteligente de calor:

Utilizando soldagem pulsada em vez de corrente contínua, interrupções de energia da ordem de milissegundos permitem o resfriamento periódico da poça de fusão, interrompendo o ciclo de acúmulo de calor. Estamos elaborando um "mapa de energia escalonado" para soldagem multicamadas e multipasses . A soldagem de camada fina com resfriamento por ar forçado gera uma zona de compensação de tensão na zona afetada pelo calor de cada solda. Além disso, estamos empregando "ferramentas de dissipador de calor" para soldagem de chapas grossas. Canais de resfriamento são integrados em matrizes de liga de cobre, atuando como dissipadores de calor direcionais para a solda, minimizando o espaço de geração de tensão na origem.

Os métodos de descompressão mecânica são equipamentos de emergência para eliminação de bombas

Após o desenvolvimento do estresse, uma estratégia multifacetada deve ser empregada para minimizar a crise. O envelhecimento por estresse por vibração submete o material a ondas mecânicas de uma frequência específica, a fim de gerar deformação plástica microscópica que recoze as tensões residuais entre as redes cristalinas como a neve da primavera. O envelhecimento térmico local emprega chama de varredura com aquecimento focal em áreas seletivas, utilizando o efeito de expansão diferencial de temperatura para reperfilar o padrão de tensão. Em aços de ultra-alta resistência , que são muito sensíveis, ondas de choque explosivas são iniciadas na superfície da solda, reperfilando o campo de tensão em microssegundos. Essas técnicas são semelhantes à "terapia profunda" para peças, reorganizando a estrutura interna do metal.

O design estrutural avançado cria um firewall

O verdadeiro controle do estresse começa na prancheta: otimização do layout das juntas, substituição de cantos quadrados por ranhuras arredondadas em formato de pescoço de ganso, eliminação de fendas que concentram o estresse. Ao planejar a sequência de soldagem, aplique técnicas de "soldagem radial central" ou "soldagem por salto simétrico" para compensar as forças de contração. Na soldagem de precisão de estruturas , uma compensação antideformação de milésimo nível é reservada para prever o caminho da deformação causado pelo estresse. Em um anel de suporte de dispositivo supercondutor, um perfil de cordão de solda simétrico de dupla hélice foi utilizado para controlar o desvio de ovalização com precisão de até a espessura de um fio de cabelo humano.

Essa luta contra forças invisíveis é, em sua essência, uma dança sutil entre a termodinâmica e a ciência dos materiais. Do controle criterioso da energia na chama de soldagem ao planejamento antecipado da planta, somente elevando o controle de tensões à estatura de uma filosofia de manufatura as peças metálicas podem escapar da escravidão do atrito interno e manifestar sua nobreza estrutural inata no fogo do tempo.

Como avaliar a capacidade de melhoria contínua de um fornecedor?

Para o setor de soldagem de metais, a capacidade do fornecedor de avançar continuamente está diretamente relacionada à confiabilidade da cadeia de suprimentos a longo prazo. Isso exige uma avaliação tridimensional dos mecanismos de iteração tecnológica, sistemas de resposta a problemas e modelos de desenvolvimento de talentos.

Verificação do Mecanismo de Iteração de Tecnologia

Foco no exame da otimização do processo de circuito fechado pelo fornecedor:

- Se um banco de dados de parâmetros de soldagem é estabelecido e revisado regularmente (por exemplo, flutuação de penetração e tendências de controle de respingos);

- Se a introdução de novas tecnologias nos últimos dois anos (por exemplo, soldagem híbrida a laser e arco substituindo métodos convencionais);

- Patentes/registros de revisão de inovação tecnológica (por exemplo, exemplos de otimização de ferramentas, tecnologia de redução do consumo de energia);

Evidências Principais:

- Exige relatórios detalhados de atualização de processos e comprovação de implementação de produção em massa;

- Revisão do Sistema de Resposta a Problemas;

Foco na capacidade de solução aprofundada do fornecedor para problemas de qualidade:

- Revisar relatórios de tratamento de reclamações de clientes para inclusão de rastreamento de causa raiz (por exemplo, análise metalúrgica de rachaduras de solda );

- Revisar ações corretivas e preventivas (CAPA); Taxa de implementação em circuito fechado

- Revisar projetos de melhoria conjunta com fornecedores de materiais (por exemplo, otimização da composição do material de soldagem por fabricantes de automóveis, adaptada à aplicação específica)

- Métrica principal: Taxa de redução de problemas de qualidade recorrentes em três anos ≥ 40%

Auditoria do modelo de desenvolvimento de talentos

A capacidade de melhorias depende, em última análise, de um pipeline de talentos:

- Taxa de renovação anual da certificação de habilidade do soldador (obrigatório ≥ 90%)

- Frequência de participação de engenheiros em revisões de padrões internacionais (por exemplo, reuniões AWS/ISO)

Cobertura do mecanismo de competição técnica interna e de compartilhamento de conhecimento

- Evidência substancial: Verificação no local dos registros de treinamento e matriz de habilidades

- A solução para a melhoria sustentada é a evolução sistêmica: a iteração tecnológica deve ser orientada por dados, as soluções de problemas devem atingir o cerne da questão e o desenvolvimento de talentos deve construir um ecossistema. Somente empresas com esses três elementos são capazes de levar a qualidade da soldagem de "cumprimento de padrões" para "liderança sustentada".

Recomendações de avaliação e implementação

- Peça aos fornecedores que forneçam uma " Lista de Mudanças no Procedimento de Soldagem " dos últimos três anos

- Inspeção de dados de circuito fechado para cinco casos representativos no sistema CAPA no local

- Pergunte aleatoriamente a três soldadores sobre o conteúdo e a qualidade de seu treinamento anual.

Perguntas frequentes

1. Em caso de quebra inesperada do equipamento, por quanto tempo os serviços de soldagem podem ser prestados?

Em caso de falha no equipamento, a LS conta com uma linha direta de emergência 24 horas e uma equipe técnica disponível dentro dos limites da cidade em até 4 horas para serviço de soldagem instantâneo. Além disso, em locais remotos, a equipe da LS também pode fornecer consultoria técnica remota. Nossa resposta é rápida e profissional.

2. Aço inoxidável e ligas de alumínio podem ser soldados com alta resistência?

A soldagem com proteção gasosa de polaridade variável é necessária para soldagem de alta resistência de aço inoxidável e liga de alumínio, e a LS empregou isso com sucesso em aplicações de transporte ferroviário.

3. Como você garante a qualidade interna das soldas?

Você pode solicitar ao fornecedor que envie um relatório de inspeção por raio X ou ultrassom para garantir a qualidade da solda interna .

4. Vocês têm pedidos especiais de pequeno volume?

Também fazemos pequenos lotes de pedidos personalizados. A LS tem uma quantidade mínima de pedido de uma peça, com espessura mínima de solda de 0,8 mm.

Resumo

Ao selecionar uma empresa de serviços de soldagem metálica , considere três aspectos cruciais: capacidade técnica em conformidade com os padrões de certificação do setor (ISO 3834/ASME IX), transparência na cadeia de suprimentos para descartar custos imprevistos e mecanismos de melhoria implementados para garantir uma colaboração duradoura. Não selecione com base apenas no preço unitário; em vez disso, verifique os índices de certificação de soldadores e garanta um sistema de gerenciamento de ciclo fechado para a documentação do processo no local, além de incorporar cronogramas de resposta a emergências nas cláusulas do contrato.

A LS oferece dupla proteção. Oferecemos diagnóstico de qualidade de soldagem, tomografias computadorizadas de solda gratuitas e mapeamento de distribuição de tensões para identificar com precisão os prováveis pontos de risco. O eficiente canal de atendimento da LS oferece atendimento no local em até 4 horas dentro dos limites da cidade, atendimento em nível provincial em até 8 horas e plantão 24 horas para condições especiais. Também fazemos registros digitais de peças reparadas e fornecemos proativamente recomendações de manutenção preventiva.

Carregue seus desenhos de projeto agora e receba um orçamento de soldagem instantâneo (preço de soldagem), deixe a LS ser seu forte apoio na busca pela máxima precisão de soldagem!

📞Tel: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. Série LS. Não há representações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É de responsabilidade do comprador . Solicitar cotação de peças. Identificar requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor com foco em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metal e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequena escala ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida em 24 horas. Escolha a tecnologia LS . Isso significa eficiência, qualidade e profissionalismo na seleção.

Para saber mais, visite nosso site: www.lsrpf.com