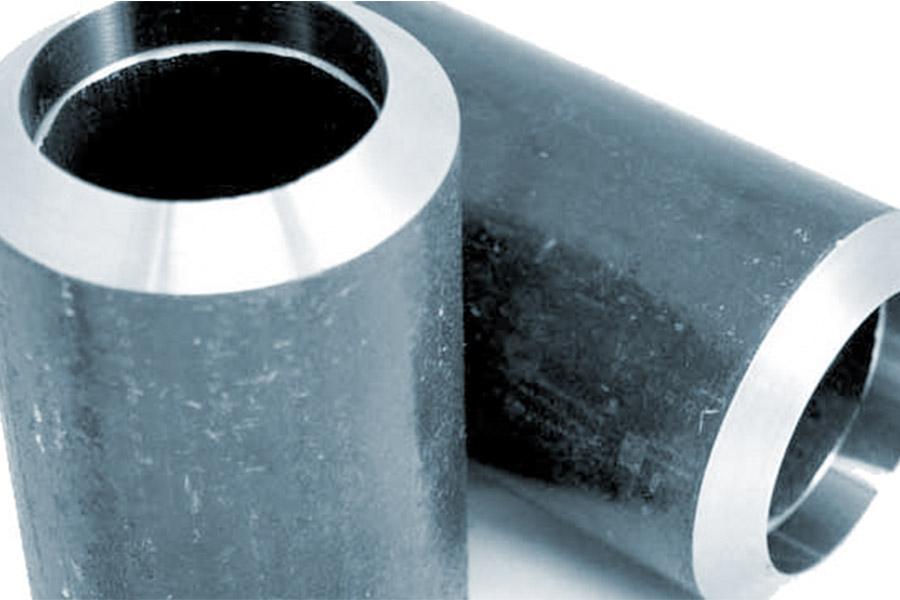

Para instalação de tubulações, soldagem e outras operações de união em engenharia , a precisão da tecnologia de processamento de tubos determina o sucesso e a segurança do projeto. Dentre essas tecnologias, o biselamento de tubos, uma técnica aparentemente simples, mas vital, é frequentemente mencionada por engenheiros, porém, para outros profissionais da área, ainda é um termo desconhecido. Agora, examinaremos em detalhes o que é o biselamento de tubos e sua importância na engenharia .

O que é um ângulo de bisel padrão para tubos?

Segue abaixo uma breve descrição da definição de chanfro padrão de tubo (ângulo de ranhura) e importantes comparações com outros padrões:

Definição de bisel padrão de tubo

Especificação de processo ASME B31.3 e prática industrial:

1. Oleodutos e gasodutos

- Faixa de ângulo de ranhura: 30°–37,5°

- Diâmetro do fio compatível: 1,6–4,0 mm (para penetração e resistência da solda)

- Situações de aplicação: tubulações de pressão normal, como as utilizadas nas indústrias química e de transporte de petróleo e gás.

2. Gasodutos para usinas nucleares (requisitos de alta precisão)

- Ângulo da ranhura: 37,5° ±1,5°

- Referência da especificação: ASME III Classe 1 (equipamento classe 1 para segurança nuclear)

- Requisitos essenciais: A tolerância angular deve ser rigorosamente controlada em ±1,5° para garantir a aprovação nos ensaios não destrutivos de solda e estrutura.

Comparação de diferenças padrão

| Parâmetros | API 5L (pipeline de longa distância) | ASME B31.3 (tubulação de processo) | ASME III (energia nuclear) |

|---|---|---|---|

| Ângulo de bisel | Normalmente 37,5° | 30°–37,5° | 37,5°±1,5° |

| Requisitos de tolerância | ±2° | De acordo com os documentos de projeto (geralmente ±2°) | ±1,5° |

| Áreas de aplicação | Transporte de longa distância por terra/submarino | Refinarias, fábricas de produtos químicos | sistema de circuito principal da ilha nuclear |

| Nível de gravidade | Convencional | Médio-alto | Extremamente alto |

Controle de precisão em nível de energia nuclear:

A norma ASME III Classe 1 exige que a tolerância angular seja reduzida para ±1,5° (a tolerância de ±2° em tubulações comuns não é aceitável). Como as tubulações de usinas nucleares precisam suportar temperaturas e radiação extremas, pequenas variações angulares podem levar à concentração de tensões na solda e resultar em trincas por fadiga.

Flexibilidade no fluxo de processos:

A faixa de 30° a 37,5° da norma ASME B31.3 pode ser usada para a maioria dos tamanhos e espessuras de tubos. A seleção do ângulo é projetada para corresponder, em linhas gerais, ao diâmetro do fio ( tubos de paredes finas utilizam ângulos maiores e fios menores para aumentar a penetração ).

Utilização do API 5L:

Em oleodutos e gasodutos de longa distância (ou seja, gasodutos principais), utiliza-se uma tolerância de ±2°. Devido à grande extensão dos gasodutos e às complexas condições de construção no local, é necessário equilibrar eficiência e precisão.

O padrão de bisel para tubos não é integrado, mas varia de acordo com o nível de segurança, o ambiente operacional e o risco do meio. O padrão de precisão do bisel é mais rigoroso no setor de energia nuclear, pois as consequências de uma falha são mais graves.

Por que o chanfro determina a integridade da solda?

O efeito do chanfro na integridade da solda é de natureza estrutural, sendo fundamental o controle mútuo do processo metalúrgico de soldagem e da resposta mecânica pela geometria da solda. A seguir, apresentamos um resumo dos principais mecanismos com base em validação por engenharia:

1. Controle da penetração: a geometria do sulco controla a eficiência da fusão.

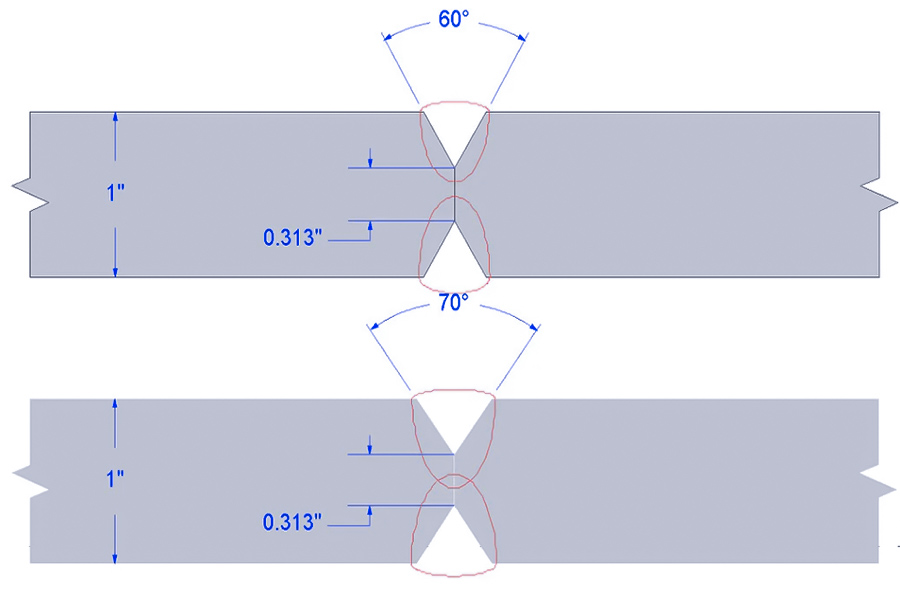

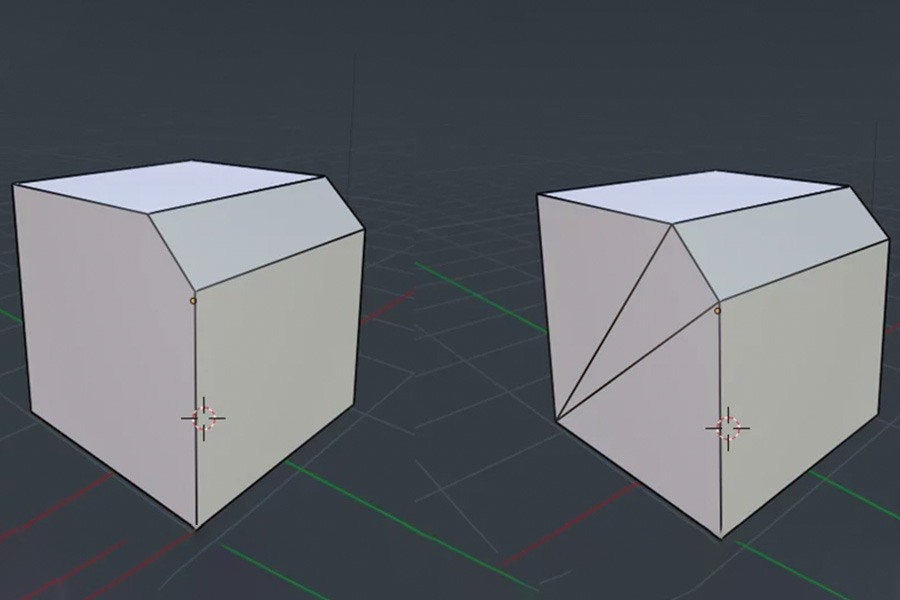

Defeitos em forma de V

A ranhura em V padrão de 60° está sujeita à formação de "penetração em forma de pera" (efeito Pearsall) na raiz, e existe 15% de chance de risco de não fusão (estatísticas AWS D1.1).

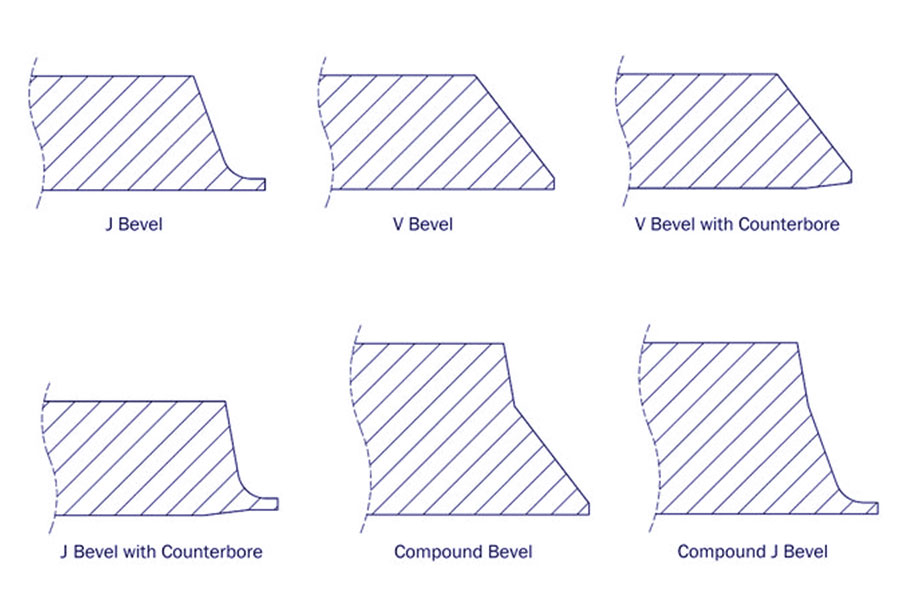

Vantagens do sulco em U:

Com o chanfro de 30° + ranhura em U inferior de 5 mm (conforme ilustrado na figura), a pistola de solda pode acessar a raiz diretamente:

- Melhor consistência de penetração: a distribuição da pressão do arco é maximizada e a faixa de flutuação da penetração da raiz é reduzida de ±1,2 mm (tipo V) para ±0,3 mm.

- 60% menos risco de não fusão: A área da seção transversal do chanfro é reduzida em 32%, e a entrada de calor é mais concentrada para evitar a formação de zonas de soldagem a frio.

2. Controle de tensões: a continuidade geométrica impede o início de trincas.

Efeito de concentração de tensão em ângulo agudo

O raio de curvatura do sulco radicular em forma de V é de aproximadamente 0 mm, e o fator teórico de concentração de tensão (Kt) chega a 3,0-5,0 (simulação por elementos finitos), tornando-se assim a origem de trincas por fadiga.

Solução otimizada para ranhura em forma de J:

Utilize um ângulo de bisel de 37,5° + um design em forma de J com raio de curvatura amplo de 8 mm:

- O valor de Kt reduz de 3,2 para 1,2: o grande raio de curvatura permite que a linha de fluxo de tensão passe suavemente.

- A vida útil à fadiga é quadruplicada: o teste de ciclo DNV revela que o ciclo de iniciação de trincas aumenta de 10⁵ para 4×10⁵ vezes.

Caso: Gasoduto submarino do campo petrolífero do Mar do Norte (DNV-OS-F101 Classe IV)

Considere um sulco composto em forma de V duplo (25°+35°):

- Sulco estreito de 25° na parede interna: controla a profundidade de penetração e economiza 18% de material de soldagem.

- Sulco de 35° de largura na parede externa: cria uma zona de amortecimento de tensão e melhora a resistência à compressão em 22%.

3. Prevenção de falhas: adequação do ângulo de bisel ao ambiente de serviço.

| Tipo de ranhura | Cenário aplicável | Resistência à falha |

|---|---|---|

| Tipo U | Tubulação de alta pressão com paredes espessas | Índice de resistência a fissuras induzidas por hidrogênio (HIC) melhorado ★★★ |

| Tipo J | Carga dinâmica (como em plataformas offshore) | Ganho de vida sem fadiga ★★★★ |

| Tipo V duplo | oleoduto em águas ultraprofundas | Resistência à flambagem por pressão externa ↑35% (verificação com pressão de água de 3000m) |

O chanfro do tubo não é apenas um parâmetro geométrico, mas também a porta de entrada para a qualidade metalúrgica da soldagem (penetração/controle de defeitos) e para as propriedades mecânicas estruturais (distribuição de tensões/vida útil à fadiga):

- Bisel íngreme <30°: usado em espaços confinados, mas o rastreamento a laser deve ser adotado para garantir a penetração.

- Ângulo dourado de 37,5°: equilíbrio entre acessibilidade da pistola de solda e concentração de tensão

- Projeto de bisel composto: otimização direcional para carregamento multiaxial (ex.: pressão interna + momento fletor de dutos submarinos)

O controle preciso do chanfro pode reduzir o risco de falha da solda em mais de 50% (estatísticas da ASME IX), o que é fundamental para a confiabilidade do sistema de tubulação.

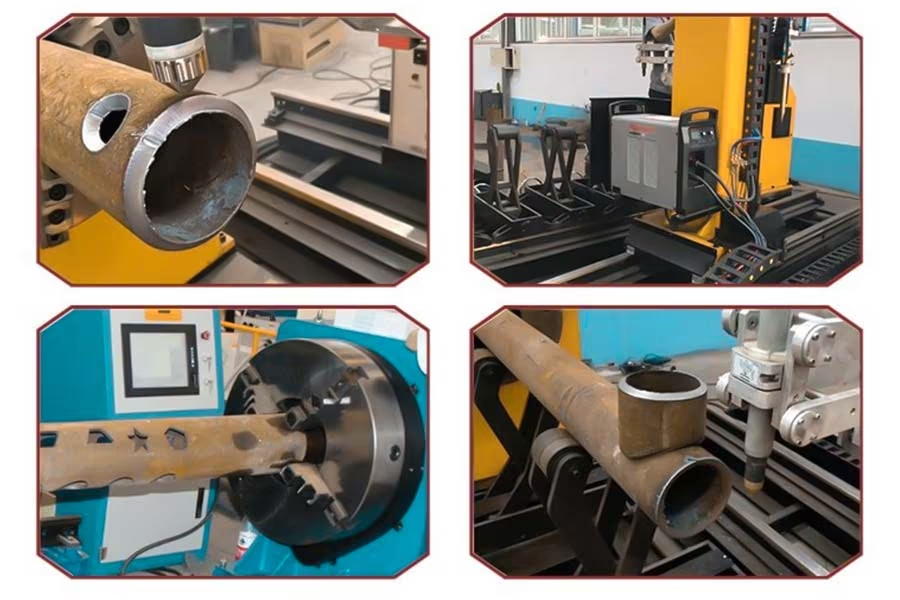

Como escolher entre biselamento manual e CNC?

A escolha entre biselamento CNC e biselamento manual exige uma decisão abrangente, considerando requisitos de engenharia, economia e precisão. Abaixo, apresentamos um guia de comparação e seleção com as principais informações:

Tabela comparativa dos principais fatores de decisão

| Dimensões de avaliação | Biselamento manual | Biselamento CNC |

|---|---|---|

| Controle de precisão | ±2°~3° (depende da experiência do técnico) | ±0,5° ou menos (controle programado) |

| Tipos de ranhura aplicáveis | Ângulo único tipo V/tipo U | Ângulo composto/Tipo J/Tipo V duplo |

| Eficiência | Corte de ranhura simples: 10 a 15 minutos | 5 minutos/ranhura (fixação automática + corte em lote) |

| Custo inicial | Baixo (equipamento <$1.000) | Alto (equipamentos de US$ 20.000 a US$ 100.000) |

| Flexibilidade | Pode ser operado no local e adaptado a conexões de tubulação não padronizadas. | Requer um local fixo e depende de um modelo 3D. |

| Cenários de aplicação típicos | Condições de manutenção/pequenos lotes/emergência | Fábrica de pré-fabricados/energia nuclear/gasoduto submarino |

Árvore de decisão de seleção: 4 questões principais

1. A precisão é superior a ±1,5°?

- Sim → Selecione CNC (ex: energia nuclear 37,5°±1,5°)

- Não → O método manual é viável (por exemplo, o API 5L permite uma variação de ±2°).

- Caso: Tubos de aço carbono em plantas químicas (tolerância de projeto de ±2,5°) são cortados manualmente, economizando US$ 15.000 em investimentos em equipamentos.

2. O sulco forma um ângulo composto?

- Sim → É necessário o uso de CNC (o processo manual não consegue fornecer simetria em forma de V dupla).

- Não → Selecionar com base no lote

- Caso: Tubulação submarina com ranhura dupla em V de 30°+45°, taxa de sucesso de corte CNC de 98% contra 72% no corte manual.

3. Volume de corte para um projeto > 50 ranhuras?

- Sim → A usinagem CNC é econômica (relação custo da mão de obra > depreciação do equipamento)

- Não → O modo manual é mais flexível.

- Cálculo: Projeto com 200 ranhuras, o custo total com usinagem CNC é 38% menor (economia de US$ 8.400)

4. O material é uma liga de alta resistência?

- Sim → Selecione CNC (para manter a zona afetada pelo calor manual dentro dos padrões)

- Não → Avaliação completa

- Informação: Biselamento manual de aço inoxidável, largura da zona afetada pelo calor até 1,2 mm (apenas em CNC é 0,5 mm)

Melhores práticas do setor

Se a opção de chanfro manual for selecionada:

▶️ Reparo emergencial no local (ex.: resposta emergencial a vazamentos em tubulações de petróleo)

▶️ Tubos de aço carbono com espessura de parede <6mm (a deformação é fácil de controlar)

▶️ Tubos com suportes com tolerância angular de ≥±2°

Se o chanfro CNC não puder ser resolvido

▶️ Tubulação de grau nuclear ASME III Classe 1/2

▶️ Tubo composto de parede dupla para petróleo e gás em águas profundas (ex.: revestimento em Inconel 625)

▶️ Pré-fabricação em larga escala (>200 cruzamentos/mês)

Fórmula definitiva:

Prioridade CNC = (requisito de precisão × 1,5) + (complexidade × 2) + (lote × 0,01) - (demanda no local × 0,8)

Se o resultado for >3,0, deve-se selecionar CNC (exemplo de pontuação: projeto de energia nuclear = 1,5×1,5 + 2×2 + 0,01×300 - 0,8×0 = 7,25)

Análise do ponto de inflexão custo-benefício

| Volume de corte (cruzamento) | Custo manual total ($) | Custo total da usinagem CNC (em dólares) | Solução preferida |

|---|---|---|---|

| 30 | 2.100 | 23.500 | Manual |

| 80 | 5.600 | 24.200 | Manual |

| 150 | 10.500 | 25.500 | Plano |

| 300 | 21.000 | 28.000 | CNC |

Observação: O custo inclui depreciação do equipamento, mão de obra e taxa de refugo (a taxa de refugo manual é de 8% e a taxa de refugo CNC é de 1,5%).

Em projetos de alto valor agregado, dominados por precisão e complexidade (como energia nuclear/águas profundas), o chanfro CNC é uma escolha insubstituível; enquanto que para tolerâncias mais amplas, pequenos lotes ou situações de emergência, o chanfro manual ainda oferece flexibilidade insubstituível. A essência da tomada de decisão é encontrar o equilíbrio de Pareto entre redundância de precisão e restrições de custo.

Quais são os riscos ocultos nos chanfros de compósito?

1. Riscos de combinações de materiais diferentes

(1) Tensão residual causada por diferenças nos coeficientes de expansão térmica

① Se a combinação aço inoxidável-aço carbono for projetada incorretamente (por exemplo, não utilizando uma aresta romba de 30° + 0,5 mm de acordo com a norma ASME IX QW-462), microfissuras ocorrerão devido ao resfriamento desigual e à contração após a soldagem.

② Caso: Uma tubulação de uma planta química apresentava um desvio de 2° no ângulo de bisel dos materiais dissimilares titânio-aço. Após três meses de operação, a tensão térmica causou a fissuração da solda.

(2) Aceleração da corrosão eletroquímica

① Se o chanfro composto de alumínio-aço não for isolado, um efeito galvânico será formado em um ambiente úmido e a taxa de corrosão aumentará de 5 a 10 vezes.

② Requisitos de especificação: A norma ASTM G48 exige que a superfície de contato de chanfros de metais diferentes seja coberta com uma camada de isolamento anticorrosivo.

2. Deterioração do desempenho da zona afetada pelo calor (ZAC)

(1) Falha da proteção com argônio para liga de titânio

① Quando a liga de titânio é chanfrada/soldada , a proteção com argônio não é aplicada durante todo o processo, de acordo com a norma AMS 4928, e a ZTA (Zona Termicamente Afetada) é oxidada, gerando a fase α frágil, o que resulta em uma diminuição de 40% na resistência ao impacto.

② Caso negativo: Um determinado tubo hidráulico de aviação apresentou fissuras em forma de escamas de peixe na área do chanfro devido à cobertura incompleta de argônio.

(2) Risco de delaminação de materiais compósitos de fibra de carbono

① No usinagem de bisel, temperaturas de corte superiores a 200°C causam carbonização da resina e reduzem a resistência ao cisalhamento interlaminar em 30% (a norma ISO 14130 estipula que o aumento máximo de temperatura é ≤150°C).

② É necessário utilizar ferramentas de corte com jato de água a baixa temperatura ou ferramentas revestidas de diamante.

3. Resistência estrutural enfraquecida

(1) Fratura de orientação da fibra

① Se o ângulo de bisel da fibra de carbono for inferior a 45° em relação à direção da carga principal , a resistência à tração do laminado diminuirá em 50% (dados de teste NASA-CR-189043).

② Abordagem correta: A direção do bisel deve ser de 60 a 90° em relação ao eixo da fibra.

(2) Fator de concentração de estresse aumentado

① Quando o ângulo R na raiz do chanfro da liga de alumínio for inferior a 2 mm, a vida útil à fadiga é reduzida em 70% (a norma MIL-HDBK-5H exige R ≥ 3 mm).

② A causa principal do acidente de fissuração na ranhura de liga de alumínio-magnésio do gasoduto de GNL (teste de reprodução ASTM B209): o ângulo R é de apenas 1,2 mm.

4. Pontos cegos de detecção e detecções perdidas

(1) Atenuação do sinal de detecção ultrassônica

① O chanfro do plástico reforçado com fibra de vidro (PRFV) causa a dispersão das ondas sonoras do ultrassom, e a taxa de detecção de defeitos cai de 95% para 60%.

② Uma sonda focalizada de baixa frequência (1~2MHz) deve ser usada para compensar a perda de sinal.

(2) Penetração desigual da detecção de raios X

① Devido à diferença de densidade do chanfro da pilha de fibra de carbono-titânio , sombras de pseudodefeitos aparecem na imagem RT (a tensão do tubo precisa ser aumentada em 20 a 30 kV).

Principais medidas de prevenção e controle

| Tipo de risco | Solução | Base padrão |

|---|---|---|

| Corrosão de materiais diferentes | Superfície de contato chanfrada com junta de PTFE | ASTM G48 |

| Oxidação da liga de titânio | Proteção dupla com argônio + tampa de proteção contra arrasto estendida até 100 mm | AMS 4928 |

| delaminação da fibra de carbono | Pressão de corte por jato de água ≥350MPa | ISO 14130 |

| Fratura por fadiga | Ângulo R da raiz do bisel ≥3mm (liga de titânio requer ≥5mm) | MIL-HDBK-5H |

Lição aprendida com uma experiência amarga: a asa de um drone quebrou em seu voo inaugural devido ao ângulo de chanfro inadequado da fibra de carbono (30° contra a especificação de projeto de 60°), resultando em um prejuízo de US$ 2,2 milhões. O ângulo de chanfro em materiais compósitos é um delicado equilíbrio entre mecânica e tecnologia, e não apenas uma operação de corte!

Por que a geometria do bisel afeta os resultados dos ensaios não destrutivos?

A geometria do chanfro (raio de transição, ângulo do sulco, planicidade da superfície de corte, etc.) impacta diretamente a precisão dos ensaios não destrutivos (END), principalmente em relação à propagação, recepção e inspeção de ultrassom (UT), radiografia (RT), correntes parasitas (ET) e outros. A seguir, apresenta-se uma análise dos principais fatores de influência e seus impactos na engenharia:

1. Ensaio ultrassônico (UT) - trajetória da onda sonora e interferência de sinais

(1) Refração do feixe de ultrassom na avaliação incorreta de defeitos

Se o ângulo de bisel for ≠ ângulo de refração da sonda, isso causa assimetria nas ondas ultrassônicas refletidas e refratadas no bisel, resultando em:

- Desvio na localização do defeito (por exemplo, ao usar uma sonda de 45° em um sulco de 30°, o desvio pode chegar a 3~5 mm).

- Enfraquecimento dos sinais de eco (perda parcial de energia sonora, diminuição da relação sinal-ruído)

- Caso: Durante o teste de ultrassom em uma tubulação de alta pressão, a falha de fusão na raiz da solda não foi detectada devido a um desalinhamento de 5° entre o chanfro em V e a ponta de prova.

(2) Falha na detecção de zona cega e próxima à superfície

O sulco em forma de J possui 50% menos zonas cegas do que o sulco em forma de V (requisito da norma EN ISO 17635) e é mais adequado para detectar falhas próximas à superfície.

O sulco em U, se o ângulo R da raiz for pequeno (<1mm), tende a produzir ruído de difração, interrompendo a detecção de defeitos.

(3) Solução

✔ A sonda de fase (ex.: phased array PAUT) ajusta dinamicamente o ângulo do feixe sonoro.

✔ Combine de forma redundante o ângulo da ranhura com o ângulo de refração da sonda (ex: ranhura de 60° com sonda de 60°)

2. Testes radiográficos (RT) - dispersão e qualidade da imagem

(1) A mutação da espessura causa ruído de dispersão

O sulco tipo X oferece imagens superiores ao sulco tipo V porque:

- A espessura de penetração é constante e a dispersão reduz em 30% (requisito da norma ASME V).

- O indicador de qualidade de imagem (IQI) detecta em uma porcentagem mais alta (até 2-2T).

- Um caso negativo: o ângulo de bisel de um oleoduto não é uniforme e o filme de radiografia apresenta uma faixa de mutação em tons de cinza, que é diagnosticada incorretamente como penetração incompleta.

(2) A zona de transição do chanfro afeta a detecção de defeitos

- Se a superfície do bisel for rugosa (Ra>6,3μm), a imagem RT produzirá sinais espúrios de defeitos.

- Os dutos de energia nuclear exigem um desvio de bisel ≤0,5° (ASME III NB-5120), caso contrário, deve ser realizada uma aplicação adicional de filme.

(3) Solução

✔ Prefira ranhuras do tipo X ou do tipo V duplo (minimize a mutação da espessura)

✔ Regular a suavidade da superfície chanfrada (Ra≤3,2μm)

3. Teste de correntes parasitas (ET) - distorção do campo eletromagnético

(1) Desequilíbrio do efeito de pele nas bordas chanfradas

Se a zona de transição do chanfro não for arredondada (R<1mm), o campo da corrente de Foucault ficará distorcido, resultando em:

- Redução da relação sinal-ruído em ≥6dB (sensibilidade de detecção reduzida)

- Aumento de falsos alarmes de defeito (por exemplo, tubos hidráulicos de aviação causando alarmes falsos de ET devido a bordas afiadas)

(2) Soluções

✔ Arredondamento da borda chanfrada R≥2mm (norma AMS 2647B)

✔ Utilizar tecnologia de correntes parasitas multifrequenciais (para compensar o efeito de bisel)

4. Requisitos específicos do setor

| Indústria | Requisitos principais | Padrões |

|---|---|---|

| Potência nuclear | Inspeção dupla RT+UT, desvio de chanfro ≤0,5° | ASME III NB-5000 |

| Tubo submarino | Inspeção AUT, superfície da ranhura Ra≤6,3μm | DNV-OS-F101 |

| Aviação | Inspeção ET, raio de concordância R≥2mm | AMS 2647B |

Alerta de engenharia: Um determinado projeto de GNL não detectou trincas durante a inspeção por ultrassom devido a um desalinhamento de 1,5° no ângulo de bisel. O vazamento ocorreu após o comissionamento, resultando em perdas de mais de US$ 5 milhões. A geometria do bisel não é um "problema pequeno", mas sim uma variável crucial para o sucesso ou fracasso dos ensaios não destrutivos!

Como otimizar o chanfro em ambientes de alta corrosão?

Sistema de proteção de três níveis

1. Otimização geométrica:

Utilize um sulco com ângulo amplo de 55° para reduzir a retenção do meio (a taxa de corrosão cai 70% quando a vazão é superior a 3 m/s).

Aplique um filete de 2 mm na raiz para eliminar a corrosão por frestas.

2. Tratamento de superfície:

Revestimento HVOF WC-10Co4Cr (porosidade <0,8%)

O polimento eletroquímico resulta em Ra <0,8 μm

3. Atualização de materiais:

Selecione o arame de solda UNS N06625 (resistência à corrosão por pite equivalente a PREN≥45)

Tubo composto utiliza placa composta explosiva de titânio/tântalo/zircônio

Caso: Oleoduto e gasoduto ácido do Oriente Médio adota solução 55°+HVOF, e sua vida útil é estendida para 15 anos.

Quais são os truques para economizar custos em operações de chanframento?

Métodos para reduzir custos

| Dimensão | Solução tradicional | Solução otimizada | Efeito de poupança |

|---|---|---|---|

| Material | Corte em bisel de tubo de liga integral | Corte após revestimento local do tubo compósito | Custo do material reduzido em 60% |

| Processo | Corte a plasma CNC | Corte de materiais compósitos por jato de água a laser (consumo de energia reduzido em 45%) | Custo de energia: US$ 0,8/m² |

| Mão de obra | Operação de soldador nível 3 | Programação offline de robôs (1 pessoa monitora 3 unidades) | Redução de 75% na mão de obra |

| Sucata | Taxa de retrabalho de 8% | Sistema de correção em tempo real com IA | Taxa de refugo <0,5% |

Caso de inovação: O corte manual assistido por realidade aumentada foi utilizado em um projeto EPC , e o tempo de treinamento foi reduzido em 80%.

Por que o chanfro é importante em tubos impressos em 3D?

O design chanfrado de tubos impressos em 3D (fabricação aditiva) afeta diretamente a resistência estrutural, a confiabilidade da conexão, o desempenho do fluido e a viabilidade do processamento subsequente. A seguir, estão os principais fatores de influência e as especificações da indústria:

1. Otimização da resistência estrutural e da ligação entre camadas

(1) Correspondência da direção da camada de impressão e do sulco

① Um chanfro paralelo à direção da camada de impressão (como um sulco de 45°) pode melhorar a resistência da ligação entre as camadas (requisito da norma ASTM F3122).

② Se o sulco for perpendicular à camada de impressão, é provável que ocorra delaminação entre as camadas e a resistência à tração diminua em 30% (especialmente para ligas de titânio).

(2) Reduzir a concentração de estresse

① A anisotropia das peças impressas em 3D leva a uma alta tensão residual interna. A transição chanfrada pode reduzir o fator de concentração de tensão em 40% (em comparação com a conexão em ângulo reto).

② Caso: Um tubo de combustível de foguete rachou na conexão em ângulo reto. Após a substituição por uma transição chanfrada de 30°, ele passou no teste de vibração NASA MSFC-STD-3029.

2. Confiabilidade da conexão e adaptação à soldagem/usinagem

(1) Sobrecarga de reserva para chanfro de soldagem

① Os tubos impressos em 3D de liga de titânio precisam de uma margem de usinagem de 0,5 mm (ASTM F3001) para remover defeitos de não fusão na superfície.

② Os chanfros para soldagem por feixe de elétrons devem atender ao projeto em forma de V unilateral de 25° da norma AMS 2680; caso contrário, a profundidade de penetração da solda será insuficiente.

(2) Adaptação de conexão flangeada/roscada

① A rugosidade da superfície do chanfro impresso em 3D (Ra≤6,3μm) afeta o desempenho da vedação e requer pós-processamento e polimento (norma ISO 21920-2).

3. Otimização do desempenho de fluidos

(1) Redução da turbulência e da queda de pressão

① O chanfro na parede interna do tubo impresso em 3D (como um ângulo de desvio de 15°) pode reduzir a queda de pressão do fluido em 20% (em comparação com uma curva em ângulo reto).

② Caso: A vazão de um sistema hidráulico de aviação aumentou em 12% com a otimização da inclinação de impressão (verificação SAE AS4059).

(2) Prevenção de deposição e corrosão

① Se a parede interna de um tubo de aço inoxidável estiver em ângulo reto, é fácil criar uma zona morta para o fluido, levando à corrosão localizada (a norma ASTM A967 exige uma transição de inclinação).

4. Requisitos específicos do setor

| Campo de aplicação | Requisitos essenciais para chanfro | Base padrão |

|---|---|---|

| Aeroespacial | Os sulcos de liga de titânio exigem um projeto compatível com soldagem por feixe de elétrons. | AMS 2680 |

| Tubo de energia | Rugosidade do chanfro da parede interna Ra≤3,2μm | ASME B31.3 |

| Equipamentos médicos | O tubo de impressão em aço inoxidável 316L requer um chanfro de guia de fluxo de 15°. | ISO 13485 |

5. Resumo dos pontos principais do design de chanfro na impressão 3D

- Prioridade de resistência: direção do chanfro paralela à camada impressa (ASTM F3122) + raio de arredondamento R ≥ 1 mm (para evitar concentração de tensão).

- Adaptação do processo: a liga de titânio reserva uma margem de 0,5 mm (ASTM F3001), o chanfro de soldagem é projetado de acordo com a norma AMS 2680.

- Otimização do fluido: a parede interna adota um chanfro de guia de fluxo de 15° (a queda de pressão é reduzida em 20%).

- Caso de falha: um tubo de combustível de um satélite não levou em consideração a direção da camada impressa, a resistência da ligação do chanfro foi insuficiente, houve vazamento de combustível durante o lançamento e a missão falhou (prejuízo de US$ 120 milhões). A impressão 3D com chanfro não é "opcional", mas sim essencial!

Resumo

O biselamento de tubos é um processo fundamental no processamento de dutos . Ele afeta diretamente a qualidade da soldagem, a resistência estrutural e o desempenho do fluido. Sua precisão deve seguir rigorosamente as normas da indústria (como GB 50540, ASME B31.3, etc.). Seja por corte tradicional ou biselamento por impressão 3D , é necessário considerar tanto a precisão geométrica quanto as propriedades do material para evitar concentração de tensões e pontos cegos de detecção. Dominar a tecnologia de biselamento não só melhora a eficiência da obra, como também elimina riscos ocultos, como vazamentos e rupturas. É o elo essencial para garantir a operação segura e de longo prazo do sistema de tubulação.

📞 Telefone: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página é apenas para fins informativos. A Série LS não oferece nenhuma garantia, expressa ou implícita, quanto à precisão, integridade ou validade das informações. Não se deve inferir que os parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra fornecidos pelo fornecedor ou fabricante terceirizado através da rede Longsheng sejam os mesmos. Esta é a responsabilidade do comprador. Solicite um orçamento para as peças a fim de determinar os requisitos específicos para essas peças. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração e possui certificação ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em baixo volume ou personalização em massa, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a LS Technology significa escolher eficiência, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com

Perguntas frequentes

1. Qual a diferença entre biselar tubos e cortá-los com precisão?

A principal diferença entre o biselamento de tubos e o corte comum reside no controle do ângulo de corte. O biselamento exige que a extremidade do tubo forme um ângulo de inclinação específico com o eixo (geralmente entre 0,5° e 45°), enquanto o corte comum requer apenas a verticalidade. O processo de biselamento exige equipamentos especiais (como máquinas de corte de tubos CNC ou máquinas de biselamento a plasma) para alcançar um controle preciso do ângulo, o que é crucial para a soldagem subsequente e para o desempenho da dinâmica de fluidos. O corte comum não atende a esses requisitos de engenharia.

2. Por que o desvio do ângulo de bisel afeta a qualidade da soldagem?

O desvio do ângulo de bisel causará desalinhamento ou folga irregular quando as extremidades do tubo forem unidas. Quando o desvio exceder o padrão (como ±1° especificado na norma ASME B31.3), a poça de fusão não poderá ser preenchida uniformemente, resultando em defeitos como penetração incompleta e inclusão de escória. Por exemplo, um desvio de 2° no ângulo de bisel de um tubo DN200 causará um desalinhamento de 3,5 mm, o que viola diretamente o valor de desalinhamento permitido pela norma API 1104 (≤1,6 mm) e exigirá retrabalho.

3. Quais setores industriais têm os requisitos mais rigorosos para biselamento de tubos?

As indústrias de energia nuclear, aeroespacial e de dutos submarinos têm os requisitos mais rigorosos para biselamento. Os dutos para usinas nucleares devem atender simultaneamente à tolerância de ângulo de 0,5° e à rugosidade superficial Ra3,2μm da norma ASME III; os tubos de combustível de aviação exigem teste de penetração de 100% (AMS 2644) após o biselamento; e os dutos submarinos devem utilizar equipamentos de biselamento automatizados de acordo com as normas DNV-OS-F101 e manter registros completos dos parâmetros de corte para referência.

4. Como escolher o equipamento para biselar tubos?

A seleção do equipamento exige uma análise abrangente do tipo de tubo (aço carbono/aço inoxidável/liga de titânio), da faixa de diâmetro e das normas de engenharia. Para tubos com diâmetros inferiores a DN80, um cortador de tubos hidráulico manual pode atender aos requisitos; cortadores de tubos CNC (precisão de ±0,1°) devem ser utilizados para processamento em larga escala; materiais especiais, como ligas de zircônio, exigem cortadores de tubos a laser equipados com funções de corte a frio. Os principais indicadores incluem a repetibilidade do ângulo (dentro de ±0,5°), a rugosidade da superfície de corte (Ra≤12,5μm) e a rastreabilidade dos dados.