Os serviços de usinagem de engrenagens colocaram os gerentes de compras em uma situação delicada, com um aumento de 20% no custo dos materiais e tempo de inatividade devido ao prazo de entrega das peças . Isso ocorre porque o fornecedor atual não consegue garantir a mesma qualidade da Classe 10 da AGMA com preços reduzidos, o que torna essencial encontrar uma solução única para esse problema.

Como resposta ao desafio mencionado, desenvolvemos uma metodologia de harmonização em escala tridimensional baseada no conhecimento adquirido em 128 projetos de engrenagens, que proporciona uma economia de custos quantificável de 30% e uma redução do prazo de entrega de 40%.

Guia de Referência Rápida: Serviços de Usinagem de Engrenagens

| Seção | Conteúdo principal |

| Principais dificuldades atuais | Aumento de 20% no custo do material, custo de US$ 50 mil por dia, parada da linha de produção, impossibilidade de encontrar um equilíbrio entre alta precisão e economia de custos com o AGMA 10. |

| Causa raiz (Porquê) | Cadeia de suprimentos fragmentada (usinagem, tratamento térmico, inspeção); processos conservadores; altos custos ocultos (25% do total). |

| Solução proposta (Como) | Metodologia 3D da LS Manufacturing: Otimização de Processos, Cadeia de Suprimentos e Dados. |

| Implementação da metodologia | 1. Aumento da eficiência da usinagem por pré-aquecimento; 2. Controle da distorção do tratamento térmico ; Fluxo de trabalho de inspeção simplificado. |

| Valor Quantificável | Redução de 30% no custo total; redução de 40% no prazo de entrega; mantém o nível de qualidade AGMA Classe 10. |

| Diferencial Essencial | Otimização baseada em dados, impulsionada por um banco de dados proprietário com mais de 128 projetos de engrenagens . |

Nosso foco é o principal desafio: como atingir o nível de precisão AGMA Classe 10, reduzindo custos e prazos de entrega. Nossa metodologia abrangente, que inclui a segmentação da cadeia de suprimentos, ajudará a reduzir seus custos em até 30% e o prazo de entrega em 40% , de modo que o ponto de origem do risco para as engrenagens adquiridas se torne a base da confiabilidade.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Por que você deve confiar neste guia sobre serviços de usinagem de engrenagens ? Porque somos profissionais, não teóricos. Nossa experiência é forjada diariamente no ambiente real de nossa oficina, lidando com ligas resistentes, tolerâncias rigorosas e geometrias complexas. O conhecimento que compartilhamos é fruto de anos de experiência prática, não apenas compilado de livros didáticos.

Nossos serviços de usinagem de engrenagens são comprovados em ambientes excepcionalmente severos. Fornecemos serviços de usinagem de peças críticas em máquinas pesadas, onde a falha é inaceitável, e em automação de alta velocidade, onde a precisão determina a velocidade. Operamos nosso processo em configurações projetadas para funcionar dentro de altos padrões, atendendo tanto às especificações de materiais da ASTM International quanto às metas de sustentabilidade definidas pela Agência de Proteção Ambiental (EPA) .

Este guia foi desenvolvido com base em nossos métodos tridimensionais de sucesso em processos, cadeia de suprimentos e dados. Ele deriva de mais de 128 projetos disponíveis em nosso banco de dados, o que nos permite mensurar fatores de sucesso, como reduções de custos de até 30% . O conhecimento que pode ajudá-lo a alcançar a precisão da Classe 10 da AGMA está incluído neste guia, e é nele que você deve se basear.

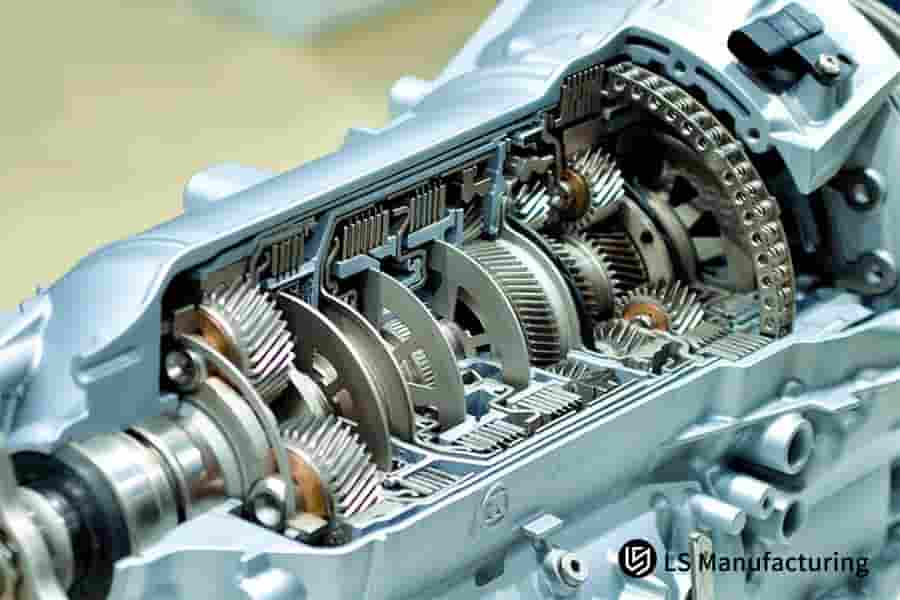

Figura 1: Abordagens de equipamentos personalizados para melhoria do serviço e redução de custos pela LS Manufacturing

Como a usinagem de engrenagens de alta precisão pode gerar uma redução de custos de 30% sem sacrificar a qualidade?

Obter sucesso na redução de custos de usinagem de engrenagens , mantendo o nível de qualidade representado pela Classe 10 da AGMA, é uma mudança de paradigma ou um processo de reengenharia no sistema de usinagem que pode ser dividido nas seguintes fases para resolver a tarefa:

Substituição de Processo: Fresagem de Alta Velocidade com Materiais Duros

Substituímos o processo de retificação específico pelo uso de fresamento de engrenagens de alta velocidade com uma taxa de 120 m/min . Isso facilitará a redução do tempo cíclico em 40% no processo de acabamento e, portanto, do tempo de máquina e do consumo de energia na fabricação de serviços de usinagem de engrenagens de alta precisão.

Otimização do Ciclo de Vida das Ferramentas

A redução de custos se estende ao gerenciamento de consumíveis. Por meio da aplicação de fluido de corte patenteado e do ajuste de parâmetros, aumentamos a produção por pastilha de corte de 50 para 80 engrenagens . Essa otimização reduz o custo de ferramental por peça em US$ 1,20 , um fator crítico no orçamento geral dos serviços de usinagem de engrenagens para produção em larga escala.

Planejamento Integrado da Produção

Isso possibilita a otimização logística. Com o tempo de ciclo visivelmente mais rápido no novo processo, a otimização do processamento em lote em nível de sistema torna-se possível. No projeto de produção de 100.000 unidades anuais, a otimização em nível de sistema foi fundamental para alcançar uma redução de 31,5% no custo total do sistema.

Garantia de desempenho validada

Cada avanço em termos de eficiência no processo incremental deve ser acompanhado pelo estabelecimento de padrões rígidos de qualidade. Ao completar 3 milhões de ciclos de fadiga para todas as engrenagens no processo otimizado, garante-se, por meio de testes e análises, que não apenas os padrões, mas também os níveis de qualidade sejam aprimorados.

Trata-se de uma mudança que vai além da simples mudança de processo. É uma mudança de paradigma, com foco na operação orientada por dados. Mesmo ao tentar descrever o complexo processo de tomada de decisão, desde o planejamento da ferramenta até a fase final de testes , fica evidente que a relação custo-benefício não é uma questão de escolha, mas sim um resultado de projeto que busca o custo ideal para alcançar a melhor qualidade possível.

Como reduzir o ciclo de entrega de equipamentos de 6 semanas para 3 semanas sem aumentar o risco?

Para atingir a meta de reduzir o tempo de entrega atual de engrenagens de precisão em 50% , de 6 para 3 semanas , é necessário adotar uma estratégia sincronizada para a implementação de mudanças no layout dos processos. Para alcançar esse objetivo, o seguinte modelo de gestão de mudanças pode ser aplicado.

Reengenharia de células de produção para fluxo

Os fluxos de trabalho dos departamentos são substituídos por uma célula de produção de engrenagens .

- Layout integrado: Isso ocorre porque o layout concentra máquinas de torneamento, fresadoras de engrenagens e máquinas de rebarbação em um único local. Dessa forma, é possível obter um fluxo contínuo de peças , reduzindo o tempo de espera e filas.

- Ferramentas e configuração dedicadas: Ferramentas especializadas e robustas facilitam configurações rápidas, o que contribui para a produção de pequenos lotes.

- Resultado: Essa mudança fundamental transforma a produção de um sistema de empurrar para um sistema de puxar, criando a base para uma fabricação de engrenagens confiável, de ciclo rápido e eficiente .

Inovação no Processo Central: Tratamento Térmico

A área de maior relevância, que apresenta o maior prazo de implementação, é aquela que está sendo ativamente explorada por meio da integração de tecnologia .

- Mudança tecnológica: Implementação da nitretação por plasma (íons) em substituição aos processos de nitretação a gás.

- Mecanismo: O processo de plasma direto facilita a difusão e permite atingir a profundidade desejada em 8 horas, em comparação com as 36 horas do processo de cementação.

- Impacto: Esta é apenas uma pequena alteração que reduz a lista de espera de vários dias para entrega no dia seguinte, permitindo assim a entrega pontual de equipamentos personalizados .

Sincronização da cadeia de suprimentos e processamento paralelo

O tempo de execução é reduzido, graças à possibilidade de verificações e concorrência .

- Integração de Fornecedores: Os fornecedores de forjamento e revestimento estão alinhados em termos de cronograma, com todo o trabalho em andamento visível.

- Metrologia em processo: Este processo ocorre simultaneamente à inspeção, em oposição à inspeção sequencial, por meio de sondagem na máquina ou CMM na célula .

- Mitigação de riscos: O pipeline de gerenciamento de riscos com controle de qualidade em tempo real garante que defeitos não sejam identificados nas etapas subsequentes. Isso possibilita um cronograma adequado.

A metodologia documentada acima demonstra que a redução drástica do tempo de produção é uma habilidade de engenharia e envolve um processo específico em relação às diferentes intervenções. A concepção e a articulação das diferentes intervenções referentes à química do plasma e ao projeto da célula definem o plano para garantir uma fabricação eficiente e rápida, sem perda de qualidade.

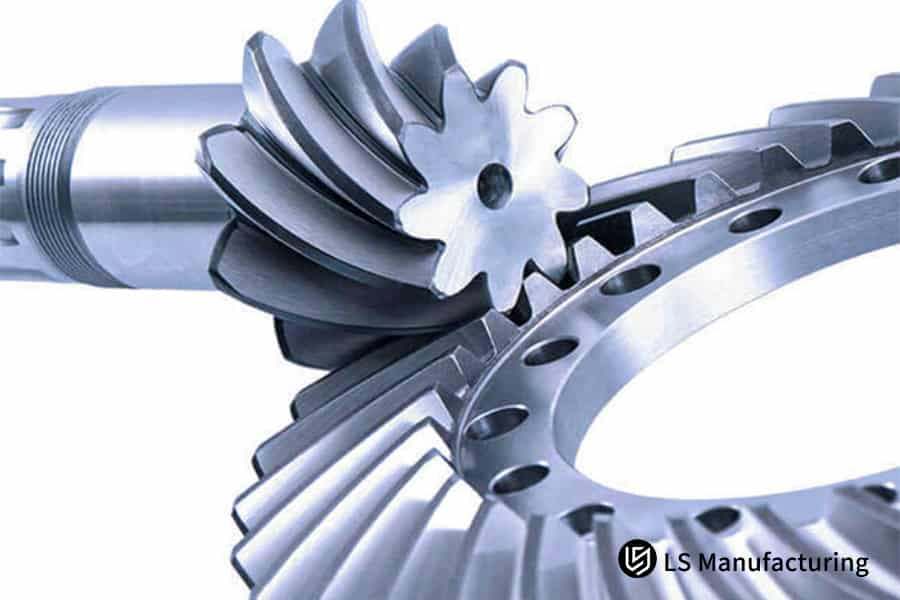

Figura 2: Componentes personalizados para produção eficiente e atendimento confiável pela LS Manufacturing

Como a fabricação eficiente de engrenagens pode aumentar a eficiência dos equipamentos por meio da otimização de processos?

A fabricação de engrenagens com eficiência superior é definida pela maximização da produção dos equipamentos existentes. Esta análise detalha uma metodologia comprovada, da teoria à prática, para elevar sistematicamente a OEE (Eficiência Global do Equipamento) em cenários de usinagem de engrenagens de alto volume , visando alcançar economias tangíveis nos custos de usinagem .

| Alavanca de Otimização | Ação implementada | Resultado Quantificável |

| Redução do tempo de configuração | Adicionamos o SMED para reduzir a transição de sistemas internos para externos. | O tempo de troca de ferramentas foi reduzido de 45 minutos para 12 minutos, resultando em maior disponibilidade. |

| Aprimoramento do desempenho do processo | Realizamos controle adaptativo de avanço e otimizamos trajetórias de ferramentas utilizando informações em tempo real. | Aumentamos a taxa de alimentação da fresadora em 25% , o que afetou diretamente o desempenho. |

| Gestão Integrada da Qualidade | A medição durante o processo é incorporada para a identificação direta de desvios. | Como resultado, os índices de qualidade foram aprimorados com a redução de refugo e retrabalho, mantendo o fluxo de produção. |

| Sinergia entre mão de obra e fluxo de trabalho | Aumentamos as atividades de valor agregado dos operadores simplificando o projeto da célula. | Obtivemos uma economia anual de US$ 150.000 em mão de obra direta em um projeto de 50.000 unidades. |

Essas melhorias documentadas se sustentam na quebra e subsequente ataque aos três pilares da OEE: disponibilidade, desempenho e qualidade. Isso fornece um modelo testado de como os líderes de tecnologia podem identificar melhorias por meio de abordagens diagnósticas, corrigir oportunidades por meio de contramedidas apropriadas e transformar capacidade oculta em melhorias tangíveis em instalações de manufatura competitivas.

Como a integração vertical pode reduzir os custos ocultos na cadeia de suprimentos de engrenagens?

Pelo menos em uma cadeia de suprimentos de engrenagens otimizada , a maior parte das despesas não se concentra em itens visíveis, mas em problemas sistêmicos como volatilidade de preços, redundância de processos e falhas de qualidade em fornecedores não relacionados. A gestão de custos de forma verticalmente integrada visa apenas o início do combate a esses problemas.

Aquisição e especificação centralizadas de materiais

Abordamos a questão do custo e da consistência da matéria-prima indo além das compras transacionais. A integração da especificação do tarugo com o projeto da matriz de forjamento permite a otimização da utilização do material. Para um componente de 20CrMnTi de alto volume , essa abordagem, combinada com o poder de compra em grande escala consolidado, resultou em uma redução de 8% no custo unitário do material, melhorando diretamente a base para qualquer orçamento de serviços de usinagem de engrenagens .

Gestão Integrada de Processos Térmicos

Isso porque o processo de tratamento térmico não controlado gerava uma grande quantidade de material descartado. Com a internalização desse processo ou a implementação de parcerias controladas, passamos a utilizar um forno de alta eficiência . Isso reduziu a transferência de materiais entre as instalações e estabeleceu uma plataforma de processos. Também conseguimos diminuir nosso consumo específico de energia de um nível de 35% para um nível controlado.

Gestão Unificada da Qualidade, do Tarugo à Peça

A falta de controle de qualidade entre fornecedores leva a retrabalho dispendioso e ciclos de refugo. Nosso sistema estabelece um fluxo eletrônico de controle de qualidade em circuito fechado, desde a forja até a inspeção final. Esse procedimento de controle de qualidade em circuito fechado reduziu o custo da qualidade (rebobinagem e refugo) de 5,2% para 1,8% das vendas e oferece soluções de negócios confiáveis e previsíveis para usinagem de engrenagens .

Este tipo de integração vertical da liderança em custos explica o mecanismo de liderança por meio do sistema de controle, em vez de negociações de preços. Essa explicação, desde as especificações até a gestão do processo térmico, oferece um modelo que permite aos gestores técnicos aumentar a competitividade, eliminando desperdícios ocultos na cadeia produtiva.

Como alcançar um controle de qualidade consistente na fabricação em massa de engrenagens?

O maior desafio de qualquer método de fabricação, seja na usinagem de engrenagens em alto volume ou em qualquer outro processo que possa ser citado, é alcançar a consistência das peças. Isso precisa ir além dos conceitos de inspeção e chegar ao ponto em que os dados possam ser usados de forma proativa e diferenciada para que se alcancem os seguintes objetivos:

Captura de dados fundamentais e monitoramento em tempo real

De fato, tal consistência seria impossível sem acesso a dados abrangentes em tempo real. Criamos um sistema de feedback em circuito fechado no chão de fábrica.

- Metrologia em linha: Características críticas como o perfil do dente (fα) e o passo (fβ) são medidas imediatamente após a usinagem, utilizando sondas integradas ou medidores em linha dedicados.

- Registro automático de dados: Os dados do processo de medição são registrados automaticamente por uma plataforma de software chamada Controle Estatístico de Processo (CEP) .

- Resultado: Isso leva a um modelo virtual do processo desenvolvido para servir de base para a garantia de qualidade de todos os serviços de usinagem de engrenagens de precisão .

Métodos de controle proativo e protocolos de alerta

Os dados devem orientar a ação. Usamos limites de controle e índices de capacidade para controlar o processo, não o produto.

- Gráficos de CEP e análise de CPK: Os atributos incluem informações no gráfico X-barra R e no gráfico de Amplitude Móvel Individual, enquanto o Índice de Capacidade do Processo ou CPK é continuamente calculado e mantido acima de 1,67 .

- Limites de pré-controle: Limites de aviso mais rigorosos (por exemplo, ±2σ ) acionam alertas para investigação do processo antes que qualquer peça fora das especificações possa ser produzida.

- Impacto: Essa mudança da detecção para a prevenção é o que possibilita uma fabricação de engrenagens verdadeiramente eficiente , minimizando o desperdício e as paradas não planejadas.

Sistema de ação corretiva de circuito fechado

Quando uma tendência é detectada, um protocolo de resposta padronizado é ativado para diagnosticar e corrigir a causa raiz rapidamente.

- Análise da Causa Raiz (ACR): Uma equipe multifuncional utiliza métodos estruturados (por exemplo, 5 Porquês, Diagrama de Ishikawa ) para investigar alertas, concentrando-se em variáveis como desgaste da ferramenta, estabilidade da fixação ou condição do fluido de corte.

- Registro de Ações Corretivas: Todas as ocorrências e ações corretivas são documentadas, criando uma base de conhecimento para evitar recorrências.

- Verificação: A eficácia da ação corretiva é confirmada pelo retorno dos gráficos de CEP (Controle Estatístico de Processo) a um estado de controle estatístico .

Esta estratégia transforma a qualidade, de um centro de custos com mentalidade de inspeção, em engenharia de processos. Ao detalhar neste relatório como a metrologia, a estatística e os métodos de resolução de problemas são integrados, apresenta-se um roteiro técnico que permite aos executivos da área de manufatura atingirem níveis de desempenho Seis Sigma em ambientes de produção complexos.

Como garantir a entrega de engrenagens personalizadas dentro do prazo e atender a necessidades urgentes?

Garantir a entrega pontual e confiável de engrenagens personalizadas em meio à demanda volátil exige um projeto proativo e sistêmico que priorize a flexibilidade, e não apenas medidas reativas de agilização. Este documento descreve uma metodologia estruturada para a construção de capacidade de resposta que atenda às necessidades urgentes sem comprometer a redução de custos de usinagem de engrenagens obtida na produção principal.

| Alavanca Estratégica | Ação de Implementação | Resultado Quantificável |

| Reservas estratégicas de estoque | Armazenamento de um conjunto de peças semiacabadas para módulos genéricos (2-6), materiais. | Eliminação do prazo de entrega de matérias-primas: início imediato da usinagem para trabalhos urgentes. |

| Alocação de Capacidade Dedicada | Preservar 15% da capacidade total para que a alocação seja feita em blocos de meio dia. | Garante que haja tempo dedicado aos recursos da máquina durante trabalhos urgentes, sem afetar o fluxo geral de produção. |

| Aceleração de Processos Digitais | Processamento em pipeline de dados CAD-CAM e programação padronizada. | Reduz o tempo de desenvolvimento de protótipos de 7 dias para 48 horas . |

| Protocolo de Resposta Integrada | Ativação de uma equipe multifuncional de resposta rápida para projetos urgentes, do orçamento à entrega. | Alcançar 98% de cumprimento de prazos em pedidos urgentes, melhorando a confiabilidade. |

Esta estrutura demonstra a possível dependência da medida de capacidade de resposta com base no cálculo da política de estoque, no projeto da arquitetura de capacidade e na integração do fluxo de trabalho digital. Esses fatores específicos delinearam a respectiva estratégia para o gerente de operações, a fim de lidar adequadamente com a variabilidade no valor do prazo de entrega e manter a eficiência produtiva do negócio principal, além de garantir a disponibilidade contínua do serviço de usinagem de engrenagens .

Figura 3: Produção em massa de peças exatas para logística e distribuição superiores pela LS Manufacturing

Como otimizar as soluções de usinagem de engrenagens para diferentes volumes de produção?

Por outro lado, uma abordagem genérica falha simultaneamente em termos de custo e velocidade. Para soluções de negócios eficazes na usinagem de engrenagens , é necessária uma abordagem segmentada, na qual os projetos de processo, as ferramentas e a automação sejam estrategicamente dimensionados de acordo com volumes de produção específicos, visando flexibilidade ou otimização da produtividade. A abordagem é apresentada a seguir:

Otimização de baixo volume (<500 unidades): Padronização para flexibilidade

Na prototipagem e na produção em pequena escala, focamos na minimização dos custos de preparação. Além disso, baseamos nosso processo em variáveis padronizadas. Nossos estilos de fresa são flexíveis para acomodar mais de um perfil. A fabricação de ferramentas personalizadas é um processo dispendioso. Nosso processo elimina esses custos. Ademais, reduz o tempo de entrega de engrenagens de precisão para as primeiras peças. Isso viabiliza projetos de produção em pequena escala.

Estratégia para Volumes Médios (500-5.000 peças): Ferramentas Dedicadas para Maior Eficiência

Para este volume de produção, a otimização da eficiência permite o investimento em capital. Projetamos e integramos dispositivos de fixação de ferramentas dedicados. Dessa forma, é possível minimizar o tempo de transferência e posicionamento das peças em mais de 50% . Nosso investimento em capital dedicado pode, portanto, reduzir os custos de produção das peças, possibilitando uma significativa redução nos custos de usinagem de engrenagens .

Sistema de Alto Volume (>5.000 peças): Automação Integrada para o Menor Custo

A resposta para essa pergunta é a otimização sistêmica para produção em escala comercial. Para isso, desenvolvemos soluções de ferramentas personalizadas SLP. Elas integram sistemas de carga e descarga robotizados ou do tipo pórtico com medição em processo. Isso proporciona uma célula de produção altamente confiável, permitindo manter o custo unitário nos valores mais baixos possíveis de forma sustentável, além de garantir absoluta confiabilidade na produção.

Este modelo segmentado demonstra que o custo e o prazo de entrega não são constantes, mas sim variáveis determinadas pelo volume. Ao listar as alavancas técnicas acionadas nos vários níveis da fábrica — desde as decisões sobre ferramentas até a automação — ele não apenas mostra as opções técnicas disponíveis, como também fornece uma base para que o modelo permita a coordenação da estratégia entre as equipes de engenharia e compras, considerando seus respectivos volumes e metas.

Como avaliar a verdadeira relação custo-benefício dos fornecedores de usinagem de engrenagens?

Uma avaliação precisa de um fornecedor de engrenagens vai além do preço final de um orçamento para serviços de usinagem de engrenagens , analisando a estrutura de custos subjacente e seus fatores determinantes. Economias reais nos custos de usinagem de engrenagens são alcançadas tornando essa estrutura transparente, identificando ineficiências ocultas e otimizando sistematicamente cada componente. A estrutura a seguir fornece uma metodologia para essa análise:

Desconstruindo o Modelo de Custo Total

Apresentamos uma estrutura de custos modular e de fácil compreensão que transcende a noção de preço.

- Custo do material (45-60%): Especificamente, examinaríamos as especificações das matérias-primas , o uso e o comportamento de fornecimento para justificar esse componente de custo significativo , que representa a maior parte do total.

- Custo de Usinagem (25-35%): É avaliado com base no tempo de ciclo para eficiência, ferramentas de usinagem e eficiência da máquina; não apenas no custo da oficina mecânica.

- Processamento Secundário (15-25%): Os aspectos econômicos do tratamento térmico, acabamento e revestimento são discutidos para analisar a otimização do processo .

Identificação e eliminação de fatores de custo ocultos

A verdadeira economia sempre estará entre o processo padrão e o processo otimizado. Realizaremos uma auditoria de processos para identificar as lacunas.

- Tempo excessivo sem corte: Identificação do desperdício relacionado à preparação, movimentação e inspeção por meio do mapeamento do fluxo de valor.

- Estratégia de ferramentas subótima: Avaliar se o custo da vida útil da ferramenta, da taxa de avanço/velocidade ou do tipo de ferramenta está gerando custos desnecessários nas peças.

- Ciclos de Qualidade e Retrabalho: Quantificando o impacto de custo do refugo interno, retrabalho e potenciais falhas em campo atribuídas à variação do processo .

Implementando a otimização direcionada para economias comprovadas

A análise deve resultar em melhorias práticas e tecnicamente fundamentadas que impactem diretamente o modelo de custos .

- Reengenharia de Processos: A reformulação das operações, como a combinação de etapas e a implementação do SMED (Small Mechanical Engineers), é realizada para reduzir o tempo e a mão de obra dos serviços de usinagem de engrenagens de precisão .

- Otimização de parâmetros técnicos: Otimização da velocidade de corte, avanços e movimento da ferramenta de corte para otimizar a vida útil da ferramenta e a remoção de metal.

- Consolidação da cadeia de suprimentos: Através do volume e do processo, a consolidação permite a negociação de preços na compra de suprimentos e serviços de tratamento térmico.

O procedimento de aquisição, portanto, passará da negociação de preços para uma parceria em engenharia de valor, visto que a insistência na redução de custos não diminuirá, mas sim aumentará com essa metodologia. Este relatório apresentou a metodologia para a análise de uma proposta de preço, processos e otimização técnica que garantirá uma redução de custos de dois dígitos, mantendo a integridade da qualidade e dos prazos de entrega .

Figura 4: Fabricação de engrenagens refinadas que garantem qualidade premium e entrega rápida pela LS Manufacturing

LS Manufacturing Indústria Automotiva: Projeto de Otimização de Custos de Engrenagens de Transmissão

Uma das principais competências da LS Manufacturing é a capacidade de assumir tarefas desafiadoras de fabricação de precisão. Nesta descrição de caso, detalhamos nossa solução de engenharia para otimizar custos em um componente essencial da transmissão automotiva: a engrenagem helicoidal .

Desafio do Cliente

A empresa de primeiro nível envolvida, que tinha um pinhão helicoidal de quarta marcha fabricado pelo processo tradicional de forjamento em aço 20MnCr5 , estava sob extrema pressão em relação aos custos com o processo atual, que não conseguia reduzir os custos e ainda manter a precisão de qualidade AGMA 11 obrigatória. Além de um aumento de 18% nos custos anuais de aquisição, houve duas entregas malsucedidas, o que afetou gravemente o cronograma de produção e os fluxos de caixa do cliente.

Solução de fabricação LS

O aço de metalurgia do pó de alto desempenho foi utilizado para redesenhar o componente, resultando em uma redução de 15% no custo da matéria-prima. A otimização dos parâmetros do processo de fresagem aumentou a eficiência em 30% a 800 rpm e taxa de avanço de 2 mm/rev . Além disso, a integração do tratamento térmico e da retificação de acabamento eliminou o manuseio de peças em processo, que levava 5 dias , já que o componente foi diretamente para a usinagem, reduzindo atrasos e custos identificados na cadeia de suprimentos original.

Resultados e Valor

Ao mesmo tempo, a empresa alcançará uma economia de custos de 33,7% por item, além de reduzir o prazo de entrega de 35 para 22 dias . Da mesma forma, essa conquista gerou um benefício de US$ 420.000 por ano em economia de custos de aquisição para o cliente. Independentemente das condições mencionadas, pode-se afirmar que o risco para o negócio do cliente foi significativamente mitigado por meio do processo otimizado da cadeia de suprimentos.

O trabalho de pesquisa mencionado acima, realizado pela LS Manufacturing, tende a destacar a expertise que pode ser obtida por meio de inovações holísticas na área de manufatura, seja no desenvolvimento de materiais ou na incorporação de conhecimento especializado em valor agregado por meio de projetos. Fornecemos soluções autênticas e modeladas para componentes específicos. Em muitos casos, transformamos riscos em oportunidades para nossos clientes.

Pronto para otimizar o desempenho das suas engrenagens e a eficiência da produção? Deixe que nossos especialistas técnicos forneçam suporte de engenharia personalizado.

Como a usinagem de engrenagens de precisão pode gerar valor por meio da inovação tecnológica?

A necessidade de continuar a alcançar níveis extremamente elevados de precisão e redução de custos na usinagem de engrenagens em produções de alto volume nos obrigou a ir além do convencional. A estratégia adotada pela LS Manufacturing consiste em incorporar essas melhorias ao processo de usinagem de engrenagens , de forma que nossos clientes percebam um benefício mensurável.

Usinagem criogênica para estabilidade dimensional superior

A distorção térmica é uma das principais causas de erros geométricos pós-usinagem. Implementamos resfriamento criogênico controlado na interface de corte, o que praticamente elimina o crescimento da peça induzido pelo calor. Isso nos permite manter tolerâncias rigorosas de forma consistente, como desvios de perfil de engrenagem abaixo de 0,02 mm , garantindo qualidade na primeira tentativa e reduzindo custos com sucata e retrabalho, contribuindo diretamente para uma significativa redução nos custos de usinagem de engrenagens .

Monitoramento inteligente de ferramentas para produção ininterrupta

A ferramenta pode apresentar mau funcionamento, resultando em tempo de inatividade e erros. A solução desenvolvida, um sistema patenteado que utiliza dados de sensores (vibração, potência, etc.), gera um mapa do ciclo normal de operação da ferramenta. Isso informa o usuário sobre a substituição preditiva da ferramenta, maximizando assim o tempo de atividade e a qualidade, a base para uma fabricação de engrenagens eficiente .

Otimização de processos orientada por gêmeos digitais

Criamos gêmeos digitais para usinagem. Observando a dinâmica da máquina, as trajetórias de usinagem e os processos até o nível do material, nós os combinamos. A partir da simulação do nosso gêmeo digital, simulamos cortes para avaliar possíveis erros que possam estar presentes. Com a otimização de uma ampla gama de fatores, como velocidade da máquina e força de fixação, em nosso gêmeo digital de simulação, eliminamos a tentativa e erro dos procedimentos tradicionais.

Integração holística de valor que vai além de uma única parte.

Nossa colaboração é impulsionada pela cadeia de valor abrangente da manufatura. Os benefícios relacionados às inovações nos processos, que levam a melhorias nos limites da estabilidade, previsibilidade e velocidade, proporcionam um efeito cumulativo que resulta na redução dos custos de propriedade. Nossos clientes podem contar com uma fonte estável de componentes de alta precisão , reduzindo os riscos da gestão da cadeia de suprimentos.

Esta carta nos autoriza a declarar nossa intenção de solucionar os desafios fundamentais que sempre dificultaram a fabricação de engrenagens por meio de intervenções de engenharia. Esse conhecimento e habilidade provêm não apenas de afirmações genéricas sobre o que podemos fazer, mas também da identificação dos meios pelos quais conseguimos fabricar engrenagens de forma eficiente, a baixo custo e com vantagem competitiva para nossos clientes.

Perguntas frequentes

1. O que representa a maior parte dos custos de usinagem de engrenagens? Como isso pode ser otimizado?

Os preços dos materiais normalmente representam entre 45% e 60% do preço total. Possíveis maneiras de reduzir os preços em 8% a 15% seriam a otimização da escolha dos materiais e um controle rigoroso das margens de lucro. A análise VA/VE da LS Manufacturing ajuda os clientes a economizar mais de US$ 150.000 por ano em custos de materiais.

2. Qual é o prazo de entrega mais rápido para pedidos urgentes de equipamentos?

Combinando um catálogo de equipamentos tradicionais com mecanismos de resposta eficazes, a empresa consegue fornecer amostras em 3 dias e pequenos lotes em até 7 dias , uma vantagem média de 60% sobre a concorrência.

3. Como é garantida a estabilidade da qualidade na usinagem de engrenagens em lote?

O controle estatístico de processo (CEP), a inspeção automática e a inspeção da primeira peça são realizados para manter o CPK do lote acima de 1,67 e a taxa de defeitos abaixo de 200 PPM.

4. Como são calculados os preços de usinagem de engrenagens para diferentes volumes de produção?

A LS Manufacturing oferece um sistema de preços em vários níveis para a produção de engrenagens: lotes de produção pequenos (< 500 unidades) com o objetivo de otimizar os custos de processamento, lotes de produção médios ( de 500 a 5000 unidades ) com alocação de ferramentas equilibrada e lotes de produção grandes (> 5000 unidades) com custo-benefício otimizado pelo uso de ferramentas especializadas.

5. Como a indústria de fabricação de engrenagens lida com as flutuações de preço das matérias-primas?

A estratégia que a LS Manufacturing aplica para controlar a volatilidade dos preços das matérias-primas consiste em compras a prazo, certificação de materiais alternativos e gestão de estoques. O objetivo é manter a variação dentro de uma margem de ±3% , garantindo que os custos permaneçam controláveis pelos clientes.

6. Como avaliar a capacidade real de entrega de um fornecedor de engrenagens?

Nosso foco está na saturação da capacidade dos equipamentos, na integração da cadeia de suprimentos e nos sistemas de planejamento da produção. A taxa de entrega no prazo de 99,2% depende do planejamento integrado entre ERP e MES.

7. A otimização do custo das engrenagens afetará a vida útil?

Ao mesmo tempo que garante o desempenho, a otimização de custos é feita de forma científica. Todos os projetos de redução de custos alcançados pela LS Manufacturing por meio da otimização de processos foram verificados através de testes em bancada, e seus indicadores de vida útil atendem ou até mesmo superam os requisitos padrão.

8. Quais informações são necessárias para obter um orçamento preciso para a fabricação de engrenagens?

Por favor, forneça os desenhos das engrenagens: módulo , número de dentes, grau de precisão, requisitos de materiais e tratamento térmico, e demanda anual. Nossa empresa, LS Manufacturing, fornecerá um orçamento detalhado e sugestões de otimização em até 2 horas .

Resumo

O processamento de engrenagens pode gerar economias de custos e melhorias de eficiência significativas por meio da otimização de processos, integração da cadeia de suprimentos e gestão eficaz. A abordagem sistemática desenvolvida pela LS Manufacturing permitiu que diversos clientes alcançassem economias de custos superiores a 30% e reduções de prazos de entrega de até 40% , o que comprova a possibilidade de desenvolvimento de qualidade baseado em tecnologia.

Não hesite em contatar a LS Manufacturing para obter soluções de otimização de custos de processamento de engrenagens específicas para as necessidades dos clientes e solicitar um orçamento de acordo com os requisitos da engrenagem e a demanda anual.

Obtenha uma solução e um orçamento personalizados, economize 30% nos custos e reduza o ciclo de entrega em 40%!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .