Os serviços de fresagem CNC frequentemente se deparam com o dilema entre eficiência e precisão. A fresagem frontal , que é bastante eficiente, nunca consegue oferecer mais do que uma precisão variável, enquanto a fresagem periférica oferece alta precisão ao custo de taxas reduzidas de aumento de produtividade que não se qualificam como um aumento superior a 25% ou que não atendam aos padrões de qualidade.

No entanto, essa fragilidade do modelo foi agora solucionada com o uso do banco de dados de parâmetros de materiais desenvolvido após 20 anos de experiência em usinagem na LS Manufacturing . Isso permite que o modelo de seleção científica considere o parâmetro ideal para o processamento.

Guia de Referência Rápida para Serviços de Fresagem CNC

| Seção | Resumo do conteúdo principal |

| Introdução: O Dilema Central | A relação inversa entre precisão e eficiência é criada pelo processo de fabricação. O fresamento frontal é preciso e eficiente, porém não exato; a precisão é baixa. A exatidão é muito alta, mas a eficiência não é alta. Dados imprecisos geram considerações de custo/qualidade de +25% no custo ou na qualidade. |

| Análise do Problema (Porquê) | Abordagem não científica baseada na experiência. Além disso, ignora outros fatores, como o material, a capacidade da máquina, o volume de produção ou o tamanho do lote de produção. |

| Solução proposta (Como) | Solução: Um modelo de seleção baseado em dados e em 20 anos de experiência em usinagem (LS Manufacturing). As condições de corte atuais e a vida útil esperada da ferramenta são utilizadas para a seleção. |

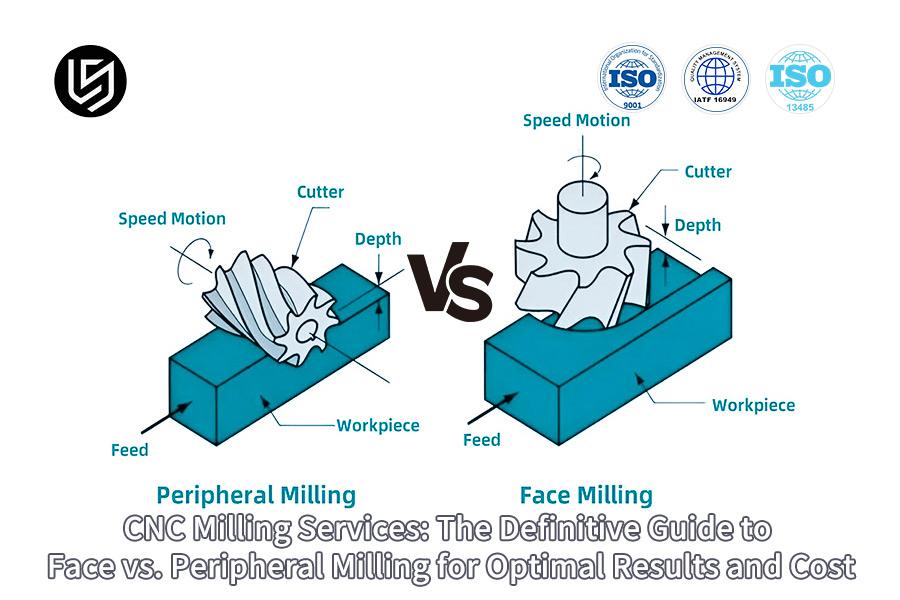

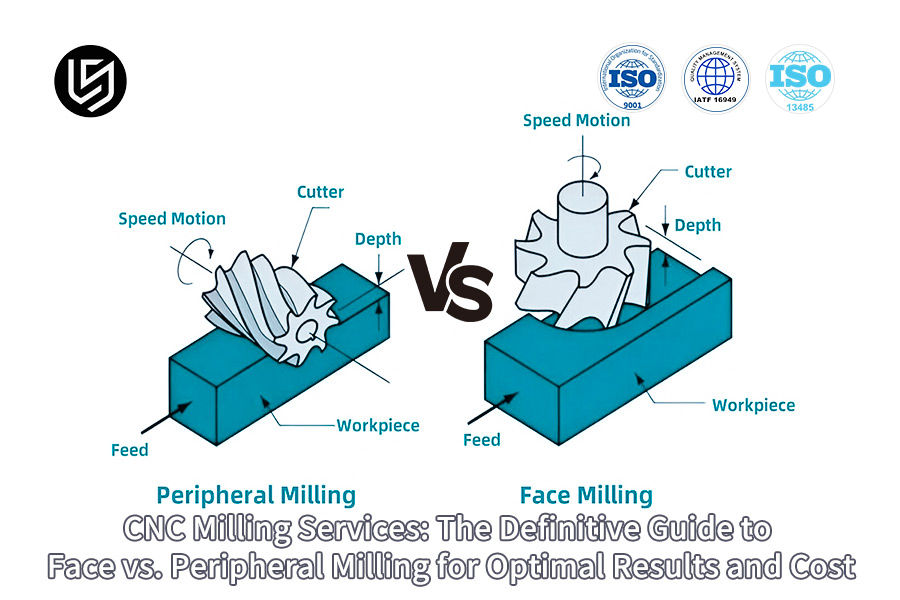

| Princípios técnicos | Descreve o processo de corte de diferentes tipos de fresamento : fresamento frontal (corte com a face de topo) e fresamento periférico (corte com as arestas laterais). |

| Modelo de Seleção Científica | Estrutura para tomada de decisão baseada em dados quantitativos: Objetivo principal (velocidade/acabamento/ambos), material, tamanho do lote, potência/rigidez da máquina e requisitos de tolerância/ acabamento superficial . |

| Implementação e benefícios | Processo: Inserção dos parâmetros da tarefa → O modelo analisa o banco de dados → Sugere o processo e os parâmetros de inicialização mais adequados. Resultado: Máxima produtividade, garantia de qualidade e redução dos custos de teste. |

| Estudo de Caso / Validação | Exemplo prático da diferença entre a seleção convencional e a baseada em modelo para a aplicação em questão. No exemplo prático, demonstre a eficácia do método baseado em modelo para a aplicação específica do componente de aço. |

| Conclusão | Da arte da adivinhação à inteligência dos dados, a abordagem garantirá que o processo seja confiável e otimizado para cada etapa da moagem . Isso significa que o planejamento de processos deixará de ser uma arte e se tornará uma ciência. |

Resolvemos a questão crítica relacionada ao equilíbrio entre eficiência e precisão na operação de fresagem CNC , oferecendo ao cliente a oportunidade de fazer uma escolha bem informada com base em nosso modelo de dados para seleção, em vez de estimativas. Dessa forma, reduzimos diretamente os custos em mais de 25% , mantemos a qualidade da peça processada e a máxima eficiência possível do equipamento.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

O que torna este guia relevante para o leitor é o fato de o conhecimento aqui contido ter sido adquirido ao longo de anos de produção em massa. Processamos componentes de missão crítica para as indústrias mencionadas anteriormente — aeroespacial e médica —, que exigem que os detalhes sejam imprescindíveis. Cada processo foi executado de acordo com os rigorosos padrões da IATF16949 e do Instituto Nacional de Padrões e Tecnologia (NIST) .

Já produzimos milhares de componentes fresados de difícil fabricação, e nosso principal objetivo tem sido a utilização do processo de usinagem CNC . Cada nova tarefa nos traz mais experiência em relação à otimização do percurso das ferramentas na usinagem de ligas duras, e também nos ajuda a aprimorar nossas soluções não apenas com base no conhecimento, mas também na nossa experiência.

Quando se trata de serviços de fresagem CNC de precisão , somos especialistas na área. Precisão e repetibilidade são extremamente importantes para nós. Independentemente de você fabricar apenas uma ou várias unidades, estamos comprometidos em seguir os mais altos padrões, como IATF16949 e os padrões do Instituto Nacional de Padrões e Tecnologia (NIST) . Isso nos permite fornecer a você o melhor componente disponível no mercado.

Figura 1: Usinagem de contornos precisos de peças metálicas por fresagem computadorizada realizada pela LS Manufacturing.

Quais são as diferenças na taxa de remoção de material (MRR) entre o fresamento frontal e o fresamento periférico?

Na usinagem de precisão, é essencial tomar as decisões corretas em relação às operações de fresamento. Este relatório destacará a diferença entre o fresamento frontal e o fresamento periférico de diferentes peças, oferecendo clareza sobre a diferença significativa na taxa de remoção de material . O principal objetivo deste projeto é fornecer resultados precisos.

| Recurso | Fresamento frontal | Fresagem periférica |

| Ferramenta principal | Fresa de faceamento de grande diâmetro com fresas inseridas | Fresa de topo com arestas de corte laterais |

| MRR típico | 500 - 800 cm³/min | 200 - 350 cm³/min |

| Aplicação principal | Usinagem de alta eficiência de grandes superfícies planas | Operações de contorno, ranhura e perfilamento |

| Critério de Eficiência | 2,3 vezes mais rápido que a fresagem periférica ( 200x200mm ) | Taxa de remoção volumétrica mais baixa |

| Acabamento da superfície | Acabamento padrão | Pode alcançar um acabamento superior (ex.: Ra 0,8 μm ) |

Uma comparação de eficiência entre os processos de desbaste e usinagem plana será realizada se os processos escolhidos priorizarem o fresamento frontal devido à alta taxa de remoção de material . O fresamento periférico deve ser empregado durante os processos de acabamento e usinagem de contornos, caso a superfície usinada seja de grande importância. Este estudo fornecerá uma base sólida para aprimorar os processos de usinagem.

Como selecionar cientificamente um processo de fresagem com base nos objetivos da usinagem?

Um método eficaz para a seleção do processo de fresagem mais adequado requer uma abordagem baseada em dados para obter sinergia entre eficiência, precisão e integridade da superfície. Este relatório descreve um procedimento para abordar a questão de como escolher o método de fresagem, utilizando os requisitos de processamento de forma passo a passo para convertê-los em procedimentos técnicos. O principal benefício pode ser obtido por meio de uma abordagem quantificável que muda a decisão de uma avaliação baseada em conhecimento para uma matriz de decisão determinística.

Priorize a remoção volumétrica nas operações de desbaste.

Na remoção em massa do material presente em uma superfície plana, o principal fator que agilizará o processo de fresagem será a taxa de remoção de material . A partir da seleção científica, o processo de fresagem será realizado por meio de fresagem frontal com o uso de uma fresa de maior diâmetro. O valor da velocidade de corte será definido entre 3 e 5 mm/s , e o valor da velocidade de avanço será mantido alto.

Selecione com base na complexidade geométrica e precisão no semiacabamento.

No contexto da usinagem de perfis complexos, ranhuras e contornos, a acessibilidade e o tamanho tornam-se os fatores mais importantes, em vez do material. Nesse contexto específico, a melhor solução estaria associada à fresagem periférica , e a usinagem seria realizada por meio da aplicação de uma fresa de topo. Para se obter a usinagem mais precisa, em todos os casos, é sempre melhor controlar o valor do avanço radial entre 60% e 80% do diâmetro da ferramenta.

Otimizar a integridade da superfície nas etapas de acabamento.

Um acabamento superficial liso, Ra < 0,8 µm , exige um procedimento de usinagem completamente diferente. O procedimento de usinagem precisa ser realizado sem vibração e sem deflexões da máquina. Portanto, execute fresamento periférico , utilize pequenas distâncias de sobreposição ( 30-50% do diâmetro da fresa) e trabalhe em altas velocidades com profundidades de corte rasas.

É o único meio disponível para traduzir requisitos de processamento em otimização do processo de usinagem. Os engenheiros acolherão com satisfação a definição racional da decisão de processo, que solucionará questões de produtividade, tolerância e acabamento relacionadas à tomada de decisão do processo. A definição racional da decisão de processo possui superioridade técnica em relação a processos de alto valor agregado para peças usinadas, particularmente na definição de processo ideal.

Como a fresagem CNC com boa relação custo-benefício pode reduzir custos por meio da otimização de processos?

Na busca incessante por uma vantagem competitiva sustentável, a fresagem CNC com boa relação custo-benefício atingirá seu objetivo final somente por meio da otimização do processo , e não sacrificando a qualidade. O relatório descreve uma abordagem baseada em dados para garantir uma redução de custos em larga escala por meio de programação, aprimoramento de ferramentas e otimização do processo.

| Alavanca de Otimização | Ação Técnica Principal | Resultado Quantificável |

| Programação e trajetórias de ferramentas | Aplicar métodos de programação de alta eficiência: usinagem trocoidal, usinagem dinâmica. | Reduz o tempo de transmissão sem cortes em até 40%. |

| Tecnologia de corte | Ferramentas revestidas de alta qualidade com avanços e velocidades otimizados. | Aumenta a velocidade de corte efetiva em 30%. |

| Gestão da Produção | Implemente procedimentos de agendamento inteligentes e configuração padronizados. | Aumenta a utilização da máquina para mais de 85%. |

Para alcançar uma redução real de custos de 20 a 35% , é necessário alavancar três pilares: otimização dos percursos da ferramenta para reduzir o corte no ar, ferramentas de alto desempenho e planejamento inteligente. A combinação desses três pilares é a solução fundamental para a fresagem CNC com boa relação custo-benefício em ambientes de manufatura competitivos e de alta qualidade. É preciso focar em medidas técnicas, e não apenas em redução de custos.

Figura 2: Fresagem plana computadorizada para obter qualidade superior da superfície do alumínio pela LS Manufacturing

Como a tecnologia de fresagem de alta precisão garante qualidade de usinagem em nível micrométrico?

A usinagem de produção com precisão em nível micrométrico jamais poderia ser realizada de forma fragmentada, reagindo a problemas posteriores, mas sim como parte de um sistema abrangente que aborda proativamente questões como erros devido à expansão, vibração ou desgaste da ferramenta de corte . Este modelo lida com um conjunto inter-relacionado de problemas, garantindo um determinado nível de qualidade para uma peça de alto valor agregado, em três áreas principais:

- Compensação proativa de erros térmicos: A segunda fonte de grandes erros é a deformação térmica na máquina. Nesse caso, o sistema utiliza uma rede de sensores de temperatura instalada dentro do fuso, dos fusos de esferas e da estrutura. Essa rede é utilizada em um modelo de compensação de erros térmicos em tempo real, que mantém o erro de posicionamento nos eixos em ±0,005 mm, independentemente do calor ambiente ou gerado internamente.

- Controle Ativo de Vibração na Fonte: Seguimos um protocolo rigoroso para tentar evitar vibrações forçadas: os porta-ferramentas e as ferramentas de corte são pré-balanceados para G2,5/2,5 mm/s antes do processo. Em operações críticas onde marcas de vibração podem aparecer, porta-ferramentas com amortecimento são usados para reduzir substancialmente a amplitude das vibrações geradas para menos de 2 μm , garantindo assim um bom acabamento superficial e maior vida útil da ferramenta.

- Metrologia em Processo para Controle em Malha Fechada: Fornecemos apalpadores de contato e dispositivos de ajuste de ferramentas a laser totalmente integrados ao processo de usinagem . Os apalpadores de contato verificam as dimensões geométricas das peças após operações-chave, garantindo assim um mecanismo de feedback em malha fechada. O processo assegura que a medição do erro de offset e desgaste da ferramenta, com 99,5% de garantia de qualidade , ocorra sem interromper o processo para inspeção.

Esta estrutura detalha as medidas técnicas interligadas e práticas que implementamos para solucionar os desafios específicos das técnicas de fresagem de precisão . Nosso diferencial competitivo reside na aplicação integrada de modelagem preditiva, mitigação de vibrações na fonte e controle de processo baseado em dados, proporcionando um sistema verificável e sustentável para precisão em nível micrométrico .

Quais são os principais parâmetros técnicos necessários para garantir um desempenho de fresagem ideal?

Para obter resultados de fresagem ideais , é necessário progredir de medidas gerais de velocidade para um método orientado à aplicação, desenvolvido a partir de dados reais. Neste documento, a descrição do método define os principais parâmetros técnicos necessários para atender à tarefa, considerando a relação de compromisso entre taxas de remoção de material, vida útil da ferramenta de corte e qualidades da superfície. O método possui três pilares interdependentes:

Otimize a velocidade de corte (Vc) para usinabilidade específica do material.

A velocidade de corte, consequentemente, seria determinada dependendo do material a ser cortado. Por exemplo, na torneagem de alumínio, a velocidade de corte seria alta, exigindo velocidades de 8.000 a 12.000 rpm , para evitar a aderência do material à ferramenta de corte, enquanto na torneagem de aço, a velocidade de corte seria média, exigindo velocidades de 1.500 a 2.500 rpm , o que auxiliaria na dissipação de calor, corrigindo assim a quebra da ferramenta e a produção inadequada de cavacos.

Calibre o avanço por dente (fz) para controlar as forças de corte e o acabamento.

A taxa de avanço por dente é determinada de acordo com o acabamento superficial desejado e a rigidez da ferramenta de corte. Uma taxa de avanço maior, como 0,2 mm por dente, é preferível durante o desbaste para obter a máxima economia; enquanto isso, durante o acabamento, utiliza-se uma taxa de avanço menor, como 0,1 mm por dente, para obter um acabamento superficial mais fino.

Equilibre as profundidades de corte axial e radial para um encaixe estável.

A profundidade de corte (ap) e a largura de corte (ae) devem ser determinadas de forma a garantir um engate estável com a ferramenta de corte e o controle da deflexão. Uma profundidade de corte moderada de 0,5 a 1,5 mm e um passo radial de 30 a 50% do diâmetro da ferramenta em operações de fresamento periférico de aço assegurarão um corte estável, eliminando assim os riscos associados a vibrações e imprecisões dimensionais.

Para obter resultados de fresagem ideais , os seguintes parâmetros críticos precisam ser determinados e validados para cada par material-ferramenta: velocidade de corte, avanço por dente e profundidade de corte. Isso ocorre porque a otimização desses parâmetros técnicos tem um efeito direto na carga de cavacos, no calor gerado e nas forças que devem levar a otimizações do processo . Consequentemente, este guia técnico é a única solução que proporciona fresagem ideal para engenheiros e profissionais em manufatura crítica.

Quais estratégias especiais de fresagem são necessárias para um acabamento de superfície de alta qualidade?

A obtenção de uma qualidade de superfície superior na fresagem vai além dos percursos de ferramenta padrão, exigindo estratégias específicas para eliminar defeitos e controlar a textura. Este documento detalha métodos de fresagem de acabamento superficial direcionados que resolvem desafios específicos, como linhas de degrau e rugosidade inconsistente, formando uma estratégia de qualidade completa que integra a usinagem ao tratamento superficial final.

- Implementação da Fresagem Concordante Unidirecional: A fresagem concordante é realizada de forma muito sistemática, garantindo que todo o processo seja executado uniformemente em relação à formação de cavacos e à deflexão das ferramentas. Portanto, essa técnica atende à necessidade de se obter um acabamento superficial rugoso, conforme mencionado anteriormente. Isso ocorre porque permite alcançar um acabamento com rugosidade inferior a 0,4 µm .

- Aplicação da Modulação Dinâmica de Parâmetros: O suavizamento dos percursos da ferramenta e das sobreposições entre a velocidade do fuso e a taxa de avanço também são programados durante as zonas de transição. Este método remove padrões harmônicos de marcas de referência e, portanto, resolve o problema de linhas de degrau, proporcionando um acabamento uniforme.

- Utilize ferramentas de acabamento dedicadas: Em casos que envolvem acabamentos ultrafinos com valores de Ra de 0,1 µm ou menos, utiliza-se insertos wiper ou fresas de polimento com pouco material de corte. Isso resulta em um efeito combinado de usinagem e polimento, no qual as desvantagens das ferramentas convencionais na obtenção de acabamentos espelhados são superadas.

Isso envolveria sistematicamente o uso de fresamento concordante, modulação de trajetórias de ferramenta e fresas de acabamento dedicadas para alcançar um tratamento de superfície superior. Dessa forma, por meio dessa estratégia geral de qualidade , o fresamento de acabamento superficial torna-se completamente previsível e um processo de alto valor agregado, além de ser imprescindível para a fabricação de peças críticas onde a integridade da superfície se torna um critério essencial.

Figura 3: Acabamento preciso de superfícies de alumínio por meio de fresagem CNC (controle numérico computadorizado) realizada pela LS Manufacturing.

Como a moagem de alta eficiência melhora a eficiência da produção por meio da inovação tecnológica?

Este artigo centra-se em metodologias que podem ser adaptadas em tecnologias de fresagem de alta eficiência para resolver desafios importantes relacionados com as taxas de remoção de material, a vida útil da ferramenta e a estabilidade de funcionamento do sistema automático. A importante solução técnica baseia-se na integração de inovações nas áreas da dinâmica de usinagem, do percurso da ferramenta e dos sistemas automáticos.

Superando as limitações térmicas e dinâmicas em parâmetros extremos

Aumentar simplesmente a rotação do fuso rotativo levaria ao superaquecimento. O problema do superaquecimento foi resolvido com a implementação de uma inovação tecnológica no sistema de refrigeração do fuso rotativo, bem como com o aumento da rigidez da máquina. A máquina utiliza um sistema de refrigeração de circuito duplo e um fuso rotativo com rotação máxima de 20.000 rpm. A base da máquina foi otimizada por meio de análise de elementos finitos.

Reduzindo o desgaste da ferramenta em cortes de alta precisão por meio de controle avançado da trajetória da ferramenta.

A alta taxa de remoção de material afeta a taxa de falha da ferramenta de corte. Em nossa abordagem, os padrões convencionais levaram ao uso da fresagem trocoidal . A ferramenta de corte está sempre em movimento e, portanto, não gera calor. A vida útil dessa ferramenta de corte é aumentada em 50% , pois ela pode operar sem auxílio.

Garantindo a confiabilidade do processo para produção contínua não tripulada.

A melhoria da produtividade exige a capacidade de executar e prosseguir com atividades contínuas. A solução incluiu o projeto de um sistema automático de troca de paletes e a utilização de um sistema de medição em processo. O sistema permite a compensação automática da ferramenta e a medição das peças em cada ciclo. Isso garante que, em caso de erros ou variações, haja ajustes e/ou paradas automáticas nas máquinas para evitar danos a múltiplas peças.

Esta análise deixa claro que abordamos o tema da usinagem de alta produtividade de forma estruturada, solucionando problemas técnicos bastante complexos. Isso se reflete em nossa abordagem para incorporar tecnologia de fresamento de alta eficiência , incluindo a otimização da máquina durante o movimento, como parte do nosso foco em fornecer soluções comprovadamente confiáveis para a inovação tecnológica .

Quais são os elementos de custo incluídos em um orçamento para serviços de fresagem CNC?

Fornecer um orçamento preciso e justo para serviços de fresagem CNC é um desafio complexo, pois custos ocultos levam à insatisfação do cliente e a atrasos no projeto. Nossa solução é uma estrutura de custos rigorosamente projetada que garante preços transparentes e oferece o melhor custo-benefício.

Desconstruindo os custos de materiais por meio de fornecimento estratégico e otimização de rendimento.

Diferentemente das compras em grande volume, nossa precificação inclui mais do que apenas o custo. Além disso, nossa abordagem considera os dados geométricos da peça na avaliação do tamanho do blank e dos contratos com fornecedores, bem como as sobras, para determinar o estoque ideal, levando em conta o tamanho do blank, que afeta os custos de material, geralmente predominantes para se chegar ao ponto mais econômico para o cliente em casos de engenharia de valor.

Cálculo do tempo real de máquina por meio de simulação de processo

O cálculo do tempo de usinagem pode ser impreciso. Em nosso trabalho, utilizamos o software CAM para o processo de produção virtual, a fim de simular o movimento das ferramentas de corte. Isso auxilia na identificação de cortes ineficientes, na determinação da velocidade e das taxas de avanço ideais, bem como no cálculo do tempo de usinagem. Dessa forma, é possível determinar o custo correto da usinagem sem erros ou surpresas.

Quantificação do desgaste de ferramentas com modelos preditivos específicos para cada material.

Outro custo variável elevado que deve ser levado em consideração é o custo das ferramentas. Temos nossas próprias fórmulas para calcular o desgaste, que dependem do material da peça, do revestimento das ferramentas e das variáveis de corte simuladas. Isso nos permite calcular o desgaste em termos de custo por unidade, podendo assim considerar o custo total e não apenas a porcentagem do custo.

Este documento define nosso processo analítico, desde a estimativa até a formulação de uma proposta de engenharia precisa e com excelente custo-benefício. Ao analisar e explicar minuciosamente cada aspecto dos custos associados ao rendimento do material e ao desgaste previsto de nossas ferramentas, apresentamos aos nossos clientes preços transparentes e dados confiáveis que validam nossas propostas como sólidas colaborações técnicas.

Figura 4: Usinagem computadorizada rápida para viabilizar processos de fabricação econômicos pela LS Manufacturing

Divisão Aeroespacial da LS Manufacturing: Projeto de fresagem de alta eficiência para carcaças de motores

Este estudo de caso detalha como a LS Manufacturing resolveu gargalos críticos de fabricação para um cliente líder do setor aeroespacial, alcançando um avanço significativo na eficiência de usinagem e na integridade das peças. O projeto focou na fresagem de alto desempenho de uma carcaça de motor em liga de titânio , um componente onde os métodos tradicionais não atendiam aos rigorosos requisitos de produtividade e qualidade superficial.

Desafio do Cliente

Identificação do problema: O problema identificado é o cliente. Eles enfrentam dificuldades na usinagem da carcaça do motor, feita de material Ti-6Al-4V, utilizando processos de usinagem convencionais. Os problemas identificados são: eles não conseguem atingir um tempo de ciclo adequado por peça, que deveria ser de 36 horas . Além disso, não conseguem atingir o acabamento superficial desejado, que deveria ser Ra 1,6 µm .

Solução de fabricação LS

Nossa equipe técnica criou um novo processo de fresamento de alto desempenho . Para isso, utilizamos o processo de fresamento frontal de alto desempenho como processo de usinagem, pois a taxa de remoção de material é de 400 cm³/min . Para o acabamento, utilizaremos o processo de fresamento periférico , visto que exigimos precisão no contato da ferramenta de corte e na geração de calor, características do processo de usinagem convencional.

Resultados e Valor

O resultado obtido foi drástico, mensurável e quantificável, nomeadamente a redução do tempo de ciclo para 22 horas , uma redução impressionante de 39% , juntamente com a obtenção de um acabamento superficial Ra de 0,8 µm , que supera as especificações. Além disso, o custo das ferramentas foi reduzido em 40% , um valor impressionante. Isto resultou numa poupança para o cliente superior a 2 milhões de RMB por ano .

O projeto proveniente do setor aeroespacial validou mais uma vez a capacidade da LS Manufacturing de desvendar os complexos problemas de fabricação e fornecer soluções por meio de engenharia de processos avançada. Pudemos utilizar nossa competência para criar e implementar uma solução especializada para este cliente, centrada em dados, demonstrando o valor da melhoria em termos de produtividade de usinagem e custo de fabricação.

Está a explorar os gargalos na fresagem CNC de precisão ? Envie os requisitos da sua peça para receber um plano de otimização de processo personalizado.

Como alcançar a otimização abrangente dos processos de moagem por meio da inovação de processos?

Para alcançar melhorias significativas na usinagem, é necessário ir além de atualizações isoladas e adotar uma abordagem sistêmica e holística. Este documento detalha uma metodologia para otimização abrangente , na qual a inovação estratégica de processos em ferramentas, refrigeração e análise de dados resolve desafios interconectados de custo, meio ambiente e desempenho, impulsionando a criação de valor superior.

- Implementamos revestimentos avançados para ferramentas, visando maior durabilidade: dependendo do material da peça, utilizamos e aplicamos camadas protetoras especiais por PVD e CVD (como revestimentos de AlTiN e DLC ). Como resultado, obtemos resistência ao calor e ao desgaste, garantindo que a curta vida útil das ferramentas seja aumentada em 100% , reduzindo as superfícies desgastadas, incluindo aquelas abrasivas e pegajosas.

- Implantação de Sistemas de Lubrificação com Quantidade Mínima (MQL): O fluido de corte em excesso é substituído por um aerossol de lubrificante, dosado com precisão, que atinge a borda do corte. Essa inovação no processo de corte contribuiu significativamente para a redução do uso e descarte de fluidos, impactando diretamente a segurança ambiental.

- Utilizando Análise de Dados para Otimização Inteligente de Parâmetros: Reconhecemos que o problema da usinagem subótima por tentativa e erro é resolvido com o uso de sensores, com base no desempenho dos modelos, que utilizam parâmetros de entrada relacionados a outros valores, como o desgaste da ferramenta, propostos com base em valores ótimos.

Para alcançar uma otimização verdadeiramente abrangente , integre revestimentos avançados de ferramentas, MQL (Limpeza Qualificada de Manufatura) e controle de processos baseado em dados. Essa inovação sinérgica de processos reduz diretamente os custos operacionais, minimiza o impacto ambiental e maximiza a produção da máquina. A estrutura fornece um roteiro validado para alcançar a criação de valor sustentável em ambientes de manufatura competitivos e de alta variedade .

Perguntas frequentes

1. Como os campos de aplicação da fresagem frontal diferem daqueles da fresagem periférica?

Neste caso, extensas superfícies planas podem ser processadas eficientemente por fresamento frontal , enquanto a usinagem de precisão de contornos complexos pode ser realizada por fresamento periférico. Dentre essas duas alternativas, a escolha de qual delas utilizar depende da peça a ser processada.

2. Como avaliar as capacidades técnicas de um fornecedor de equipamentos de moagem?

Isso inclui também o posicionamento preciso do equipamento com uma margem de erro de ± 0,003 mm , banco de dados de processos e sistema de qualidade. Deve-se realizar uma verificação de usinagem experimental.

3. Qual método de fresagem é adequado para materiais de aço inoxidável?

Fresamento frontal para desbaste, 800 rpm , e fresamento periférico para acabamento, 1200 rpm , com uso abundante de fluido de corte.

4. Como controlar a deformação durante a fresagem?

Aplique processos de usinagem simétricos e controle as temperaturas de corte. A espessura da estrutura de paredes finas pode ser limitada a não exceder 0,05 mm .

5. De que forma os custos podem ser reduzidos ao trabalhar com pequenas séries?

É necessário otimizar a trajetória das ferramentas para evitar movimentos desnecessários. Além disso, utilize ferramentas genéricas. O custo de pequenos lotes para a LS Manufacturing é limitado a 1,2 vezes o custo de grandes lotes.

6. Como a consistência é mantida durante os processos de usinagem em lote?

No controle de processo SPC, as características críticas devem ser tais que CPK > 1,67 . O equipamento deve ser calibrado para que a qualidade possa ser mantida nos lotes.

7. Com o que se deve ter cuidado ao calcular a usinagem de materiais de difícil usinagem?

Parâmetros de corte para ligas de alta temperatura: baixa velocidade, alta taxa de avanço; rotação recomendada de 600 rpm . O uso de materiais compósitos exigirá o uso de ferramentas de corte especiais. Certos parâmetros precisarão ser definidos com base em testes de processo.

8. Que tipo de custos são geralmente ignorados em orçamentos de moagem?

Isso incluiria os custos indiretos de ferramentas, programação e depuração, bem como inspeção de qualidade. Claramente, é necessária uma avaliação adequada.

Resumo

A seleção científica do processo de moagem e as inovações tecnológicas continuam sendo fatores importantes, considerados essenciais para melhorar a eficiência e a qualidade do processamento das empresas, otimizando custos.

Para soluções de nível profissional em qualquer tipo de processo de fresagem, ou mesmo orçamentos gratuitos para outras soluções de usinagem de precisão, entre em contato com a equipe de fabricação da LS para discutir suas necessidades e dúvidas. Nossa equipe avaliará suas necessidades e fornecerá uma solução personalizada, de acordo com o orçamento do seu projeto, para processos de fabricação de alta precisão.

Obtenha hoje mesmo sua solução de fresagem CNC personalizada e desbloqueie o potencial duplo de eficiência e precisão!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .