Os processos de usinagem são a essência da manufatura. No entanto, selecionar a operação correta para sua peça pode ser um desafio. Empresas que não combinam adequadamente os materiais com os requisitos de precisão e custo podem sofrer atrasos na produção, qualidade inconsistente e custos inesperados. Todos esses fatores impactam o sucesso e a lucratividade de um projeto.

Atualmente, o método de seleção depende principalmente de julgamento empírico. Como resultado da falta de um procedimento de seleção sistemático, é fácil gerar incertezas quanto ao equilíbrio entre desempenho e economia , o que pode levar a projetos superdimensionados ou subdimensionados. Com base em um sistema de conhecimento sistemático e 20 anos de experiência prática, este artigo pretende fornecer uma estrutura geral de seleção para viabilizar uma seleção mais sistemática.

Tabela de Referência Rápida de Processos de Usinagem

| Categoria | Processo | Compatibilidade de materiais | Tolerância típica (mm) | Acabamento da superfície (μm) | Principais aplicações | Nível de custo |

Virando | Metais, Plásticos | ±0,01 | 0,8-3,2 | Eixos, buchas, flanges | Médio | |

Moagem | Metais, plásticos, compósitos | ±0,01 | 0,8-3,2 | Carcaças, suportes, moldes | Médio-Alto | |

Perfuração | Perfuração CNC | Metais, Plásticos | ±0,05 | 1,6-6,3 | Furos, Rosqueamento, Alargamento | Baixo |

Moagem | Retificação de Superfície | Metais endurecidos, cerâmicas | ±0,002 | 0,1-0,8 | Superfícies planas de precisão | Alto |

EDM | Eletroerosão a fio | Materiais Condutores | ±0,005 | 0,4-1,6 | Formas complexas, materiais rígidos | Muito alto |

Corte a laser | Laser de fibra | Metais, Plásticos | ±0,1 | 1,6-12,5 | Chapas metálicas, placas finas | Médio |

Jato de água | Jato de água abrasivo | Todos os materiais | ±0,1 | 3,2-12,5 | Materiais espessos, sem aquecimento | Médio |

Aditivo | Impressão 3D | Polímeros, Metais | ±0,1-0,3 | 6.3-25 | Protótipos, peças complexas | Varia |

A tabela acima permite ao leitor comparar facilmente vários processos de usinagem e escolher o mais adequado, considerando o material, a tolerância, a rugosidade superficial e os requisitos de custo . Ela auxilia os engenheiros a decidirem qual a melhor opção disponível, equilibrando as vantagens e desvantagens da tecnologia e da economia.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Na Machining Processes, a teoria não basta. Nossa experiência vem de mais de 10 anos de trabalho árduo em uma oficina, não de uma sala de aula. Produzimos mais de 50.000 peças usinadas em CNC sob medida, enfrentando diariamente os desafios de materiais complexos, tolerâncias rigorosas e projetos intrincados. Cada peça foi uma experiência de aprendizado, com aplicação prática de princípios aprendidos em fontes como a ASTM International .

Usinamos peças rotineiramente para as indústrias aeroespacial, de implantes médicos e automotiva de alto desempenho, onde a tolerância e as características do material são questões de vida ou morte. Nosso conhecimento e experiência são testados diariamente em campo e estão em conformidade com os requisitos do MIT OpenCourseWare e outros textos relevantes.

É por isso que as sugestões deste guia são baseadas em experiência adquirida com muito esforço, aprendendo com os erros que cometemos no início. Compartilhamos conselhos práticos comprovados com fluido de corte, cavacos e relatórios de inspeção, e não apenas lições teóricas de um livro didático. Tenha certeza de que as informações encontradas neste artigo são as mesmas que usamos diariamente para alcançar a qualidade e resolver com eficácia os problemas de usinagem do dia a dia.

Figura 1: Aperfeiçoamento dos processos de fabricação utilizando tecnologia CNC avançada pela LS Manufacturing

Que sistemas de conhecimento essenciais um guia completo de processos de usinagem deve incluir?

- Fundamentos: Materiais e Mecânica: A base de um sistema de conhecimento é uma sólida compreensão do material. As propriedades de metais, plásticos e compósitos, como reagem à usinagem, temperatura e pressão, bem como os modos de falha mais prováveis e a mitigação de riscos, devem ser a base de qualquer sistema de conhecimento . A partir daí, a próxima aplicação será capaz de prever como o material reagirá e gerar parâmetros operacionais ideais para minimizar o risco de falha.

- Domínio de Equipamentos e Ferramentas: Uma lista completa dos tornos, fresadoras e até mesmo máquinas CNC de 5 eixos disponíveis deve ser definida no guia. Além disso, a geometria da ferramenta, o substrato, o revestimento e a finalidade de uso da ferramenta também devem ser abordados. Isso permite a alocação precisa de recursos para a tarefa, um objetivo fundamental da seleção eficaz de processos .

- Parâmetros e operações otimizados: especificação de avanços, velocidades, profundidade de corte e fluido de corte para cada operação individual (fresamento, torneamento, etc.); o guia de processos de usinagem inclui parâmetros recomendados com base nas taxas de remoção de material, vida útil da ferramenta e acabamento superficial. Um guia completo de processos de usinagem inclui uma base de conhecimento e estratégias de aplicação.

Um guia ideal de processos de usinagem seria uma combinação de fonte de informação e experiência prática. Ele forneceria aos engenheiros uma estrutura para a seleção inteligente de processos , permitindo-lhes otimizar a produção e obter melhorias substanciais em produtividade, qualidade e rentabilidade.

Quais são as características e os cenários de aplicação dos diferentes tipos de processos de usinagem?

O setor de manufatura oferece diversos tipos de processos de usinagem , cada um com características únicas que os tornam adequados para cenários de aplicação específicos. Ao decidir qual tipo de serviço de usinagem utilizar, é preciso considerar o material, a geometria, a tolerância e o volume desejados. Aqui, apresentaremos como diferenciar os processos de usinagem.

| Tipo de processo | Principais características | Cenários típicos de aplicação |

Virando | Precisão em relação ao eixo de rotação, formato cilíndrico, bom acabamento. | Eixos, buchas, flanges e peças rotativas |

Moagem | Usinagem 3D versátil, geometrias complexas, capacidades multieixos | Carcaças, suportes, moldes e peças prismáticas |

Perfuração | Formação rápida de furos, fácil montagem, relativamente barato se os furos forem feitos. | Furos para fixadores, pontos de montagem, furos de folga |

Moagem | Precisão ultra-alta, acabamento superficial fino. Possui capacidade para retificar metais endurecidos. | Fabricação de rolamentos de precisão, ferramentas de corte de metal e superfícies de desgaste. |

EDM | Corte sem contato, formas complexas, materiais duros | Matrizes complexas, moldes e componentes tratados termicamente. |

Corte a laser | Processamento sem contato com processamento relativamente rápido e pequena zona afetada pelo calor. | Produção rápida de peças de chapa metálica e perfis finos |

Jato de água | Sem estresse térmico, corta qualquer material, seções espessas | Materiais compósitos , materiais de placas espessas e materiais sensíveis à temperatura. |

Aditivo | Geometrias complexas, baixo desperdício, liberdade de design. | Protótipos, moldes personalizados, alta qualidade |

Os benefícios dos diferentes processos de usinagem são inúmeros, e a aplicação de cada processo deve ser considerada para a tarefa específica. A seleção do processo ideal para o seu projeto dependerá do conhecimento dos benefícios associados ao processo escolhido e da sua adequação às necessidades do projeto. O conhecimento das aplicações reconhecidas permitirá que você execute qualquer projeto com a máxima eficácia.

Como selecionar o processo de usinagem mais adequado com base nos requisitos do produto?

A escolha do processo de usinagem exige a avaliação de diversos fatores, e o melhor resultado possível só será alcançado após essa avaliação. A determinação do processo requer fundamentos técnicos e econômicos.

- Propriedades dos materiais: Os materiais utilizados também diferem quanto à facilidade com que podem ser cortados por meio de técnicas de usinagem. Enquanto alguns materiais podem ser duros, como o titânio, que requer ferramentas de corte especiais conhecidas como máquinas de eletroerosão (EDM ), outros podem ser macios, como o alumínio, que pode ser cortado por uma fresadora ou torno.

- Precisão dimensional e acabamento superficial: O grau de precisão determinará o tipo de usinagem. Peças que exigem maior precisão podem ser usinadas por meio de retificação ou brunimento como operações de acabamento, enquanto operações de desbaste exigem procedimentos mais agressivos. O acabamento superficial necessário determinará as necessidades dos procedimentos de acabamento secundário.

- Considerações sobre volume de produção e custos: O tipo de lote produzido acarreta custos associados em todo o processo produtivo. Para a produção de grandes volumes, a tecnologia mais adequada para todo o processo seria a usinagem automatizada. Já para pequenos volumes, a tecnologia mais apropriada seria a utilização de técnicas de usinagem flexíveis, incluindo a usinagem CNC . O sistema de recomendação inteligente desenvolvido pela LS Manufacturing leva todos esses fatores em consideração de forma eficaz.

- Complexidade geométrica e acessibilidade de recursos: A complexidade geométrica pode envolver furos profundos, paredes finas, etc. Essas complexidades geométricas podem exigir usinagem em dois ou mais eixos, ou mesmo usinagem não convencional. A acessibilidade dos recursos também pode afetar as ferramentas de usinagem a serem utilizadas.

Atualmente, a seleção do processo de usinagem não se baseia apenas nas propriedades do material e na capacidade do processo, mas também no custo. Somente a consideração dos 7 critérios de seleção de processo mencionados acima e a utilização de um sistema avançado de recomendação inteligente podem garantir o melhor resultado em termos de tecnologia e economia. De acordo com os resultados da aplicação industrial, a adequação do processo aumentou em 25% e o custo foi reduzido em 15-30% após a utilização do sistema de otimização do processo de usinagem fornecido pela LS Manufacturing.

Quais são os principais fatores de decisão na seleção de processos de usinagem?

A seleção do processo de usinagem não é uma decisão fácil. É preciso considerar os aspectos técnicos e econômicos. A escolha do processo de usinagem é crucial e influencia diretamente o tempo e a qualidade.

- Fatores de Viabilidade Técnica: As propriedades do material, a complexidade da geometria da peça e as tolerâncias exigidas são os principais fatores de decisão . A dureza, a usinabilidade, a condutividade térmica e o acabamento superficial do material da peça determinam o processo utilizado. A geometria da peça pode exigir uma máquina multieixos ou a construção de uma máquina sob medida.

- Considerações Econômicas: A análise de custos é um componente crítico na seleção do processo de usinagem . Isso inclui investimento em equipamentos, custos de ferramentas, tempo de ciclo, necessidades de mão de obra e despesas de preparação. A produção em alto volume pode justificar sistemas automatizados, enquanto peças de baixo volume geralmente se beneficiam de centros de usinagem flexíveis.

- Requisitos de Qualidade e Desempenho: O acabamento superficial , a precisão dimensional e as propriedades mecânicas são fatores decisivos. O processo deve ser capaz de fornecer a qualidade exigida, além de ser eficiente. A capacidade, a repetibilidade e a obtenção das propriedades mecânicas necessárias também devem ser consideradas.

Uma estratégia de seleção de processo de usinagem deve combinar considerações técnicas, econômicas e de qualidade por meio de uma abordagem integrada. Utilizando essa avaliação abrangente , os fabricantes podem determinar qual processo de usinagem melhor atende às suas necessidades e equilibra suas restrições de desempenho, tempo e custo, aumentando assim sua competitividade geral no mercado.

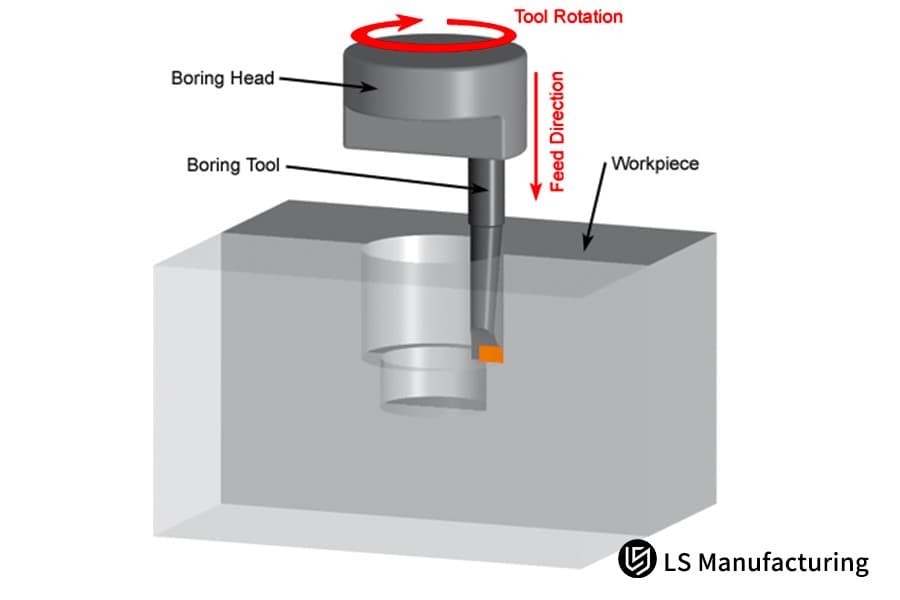

Figura 2: Análise das técnicas de furação CNC para melhor desempenho pela LS Manufacturing

Como comparar e escolher entre diferentes processos de usinagem em termos de custo e precisão?

Na fabricação mecânica, a comparação de processos de usinagem desempenha um papel importante na otimização da eficiência e da qualidade das peças usinadas. Cada processo possui um comportamento peculiar em relação ao custo-precisão , portanto, uma análise econômica torna-se fundamental na escolha da melhor opção.

| Processo | Nível de custo | Faixa de precisão (μm) | Aplicações típicas |

| Virando | Baixo | 10-50 | Eixos, cilindros |

| Moagem | Médio | 5-20 | Superfícies complexas |

| Moagem | Alto | 1-5 | Peças de alta precisão |

| EDM | Muito alto | 1-3 | Materiais duros |

Para uma seleção eficaz de processos de usinagem, é necessário realizar cálculos que considerem tanto os aspectos técnicos quanto os econômicos. A comparação entre processos de usinagem concluiu que, de fato, a relação custo-benefício é a melhor opção. Dessa forma, os fabricantes podem otimizar o uso dos processos de fabricação com base em uma análise econômica , selecionando o processo de usinagem mais econômico e adequado.

Como maximizar os resultados de usinagem por meio da otimização do processo?

Otimizar os resultados de usinagem exige uma abordagem holística para o aprimoramento do processo, com otimização de parâmetros . Ao otimizar variáveis críticas, as indústrias podem alcançar o máximo em eficiência e qualidade.

Otimização de parâmetros por meio de DOE (Planejamento de Experimentos).

A técnica de Planejamento de Experimentos (DOE) permite a avaliação simultânea de diferentes parâmetros para identificar resultados ótimos em relação à velocidade de corte, taxa de avanço e profundidade de corte. De fato, essa técnica é um processo científico que elimina incertezas com base em fatos para obter o desempenho de usinagem ideal a custos de teste reduzidos.

Aprimoramento de processos com monitoramento constante

As discrepâncias nos processos de fabricação podem ser facilmente identificadas com o auxílio de um sistema de monitoramento constante, o que resulta em uma atualização automática para permitir a continuidade do processamento sem problemas. Com base no conhecimento da taxa de desgaste, acabamento superficial e precisão do sistema de monitoramento, um fabricante pode produzir itens sem defeitos.

Disponibilidade de melhores ferramentas e materiais

Dependendo da necessidade, torna-se essencial escolher ferramentas de corte e materiais de peças adequados para otimizar a operação de usinagem. Quando a ferramenta de corte e o material da peça são corretamente selecionados com base em sua compatibilidade, é possível aumentar a vida útil e a velocidade das ferramentas de corte, reduzindo custos.

Para que uma melhoria efetiva do processo seja alcançada, será necessário adotar uma abordagem holística que incorpore processos científicos para a otimização de parâmetros . Isso garantirá que o fabricante obtenha os resultados de usinagem otimizados necessários.

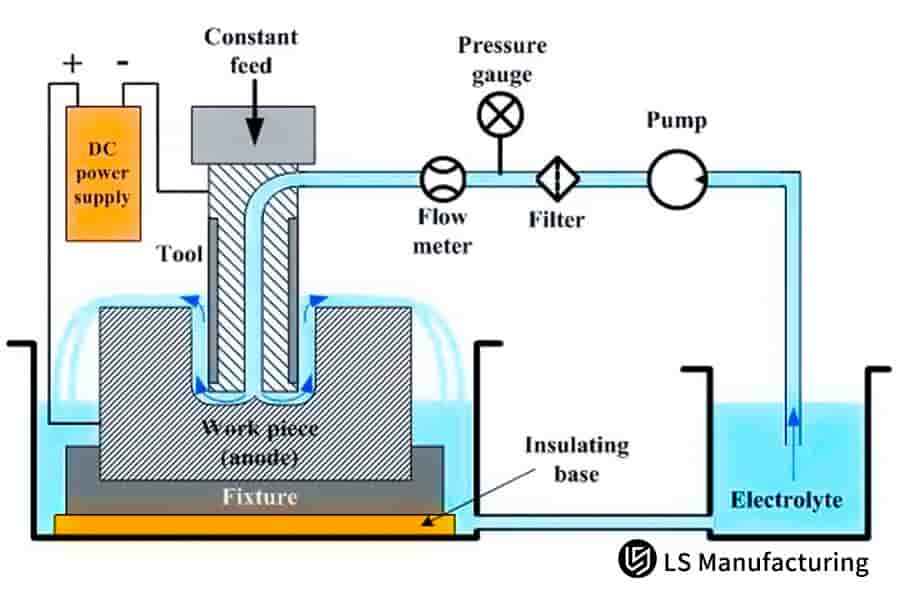

Figura 3: Configuração de sistemas eletroquímicos para operações de precisão CNC pela LS Manufacturing

Quais são algumas aplicações inovadoras da tecnologia de usinagem CNC na manufatura moderna?

Os processos de usinagem CNC revolucionaram o setor de manufatura, resultando em alta precisão graças aos sistemas de controle digital. Os avanços tecnológicos atuais permitem a produção de formas complexas com alta exatidão, algo inimaginável no contexto dos processos de usinagem convencionais. A integração de aplicações inovadoras na manufatura digital transformou a maneira como as indústrias abordam a produção, desde componentes aeroespaciais até dispositivos médicos.

Centros de usinagem de torneamento e fresamento

Este equipamento permite realizar os processos de torneamento e fresamento em uma única máquina. Trata-se de uma aplicação inovadora , pois essa técnica reduz o manuseio e o tempo de preparação da peça. O equipamento possibilita a usinagem de peças de alta complexidade sem a necessidade de trocar a máquina, da peça bruta à acabada. Essa técnica pode ser considerada precisa, pois, durante todo o processo, a peça permanece em posição fixa.

Usinagem de alta velocidade

Ao utilizar tecnologia de fusos e ferramentas de corte, este processo de usinagem CNC permite a remoção eficaz de material. Devido à velocidade e precisão que oferece, é ideal para usinagem de moldes e matrizes, bem como para usinagem de alumínio na indústria aeroespacial. Em virtude dessas vantagens, o processo de usinagem CNC é extremamente vantajoso.

Tecnologia de Gêmeo Digital

A ideia ou conceito aqui apresentado é que a manufatura digital garantiria a possibilidade de simulações do processo de usinagem antes do início do próprio processo de fabricação. Tudo isso garantiria que os custos associados ao processo de preparação fossem minimizados, sem qualquer perda de material e com a redução dos erros que poderiam ocorrer durante a fabricação do produto.

Manufatura Híbrida Aditiva e Subtrativa

É possível criar um objeto por meio de impressão 3D e usinagem CNC , criando-o com manufatura aditiva e, em seguida, modificando-o com operações de usinagem CNC . Essa aplicação inovadora demonstra ser muito útil e adequada para a criação de peças com detalhes internos, difíceis de produzir por usinagem. Torna-se viável aproveitar o melhor que ambos os mundos têm a oferecer: complexidade e precisão.

De fato, cabe mencionar que os pontos acima citados são apenas alguns entre uma miríade de maneiras pelas quais as melhorias técnicas nos processos de usinagem CNC têm ocorrido de forma constante, em relação à manufatura digital , permitindo que os fabricantes alcancem níveis de precisão, velocidade e complexidade sem precedentes. Nesse sentido, além do ponto já mencionado, não seria errado afirmar que o desenvolvimento da usinagem CNC desempenhará um papel fundamental no desenvolvimento da manufatura digital, entre outros.

Como os processos de usinagem de alta precisão podem atender aos rigorosos requisitos de qualidade?

Os processos de usinagem de precisão são uma área extremamente importante a ser considerada do ponto de vista dos requisitos de qualidade da indústria de manufatura. A usinagem de precisão é o processo aplicado na criação de peças de alta qualidade, que possuem atributos excepcionais, como a precisão.

- Equipamentos e Tecnologia Avançados: A usinagem de precisão moderna depende de máquinas CNC de última geração, centros de usinagem multieixos e sistemas de eletroerosão (EDM). Essas tecnologias operam em ambientes controlados com regulação de temperatura e umidade para manter a precisão em nível micrométrico durante todo o processo de produção, garantindo qualidade consistente entre os lotes.

- Sistema Abrangente de Controle de Qualidade: A usinagem de alta precisão exige um sistema de controle de qualidade robusto como sua base. Isso significa a inspeção do trabalho em vários estágios do processo por meio de máquinas de medição por coordenadas, comparadores ópticos e medidores de rugosidade superficial. O sistema SPC permite manter os parâmetros de produção sob controle em todos os momentos, com ajustes instantâneos para atender aos requisitos de qualidade .

- Seleção de Materiais e Otimização do Processo: A escolha do material adequado e do método de usinagem desempenha um papel fundamental no resultado final do produto. As ferramentas de usinagem, as velocidades, os avanços e o uso de fluido de corte durante a usinagem são frequentemente otimizados para evitar deformações térmicas.

- Aplicações em Indústrias Críticas: Algumas das aplicações que se enquadram nos processos de usinagem CNC de precisão incluem aplicações na engenharia aeroespacial, instrumentos médicos, indústria automotiva e indústria eletrônica. Para as aplicações mencionadas, que incluem pás de turbinas, instrumentos médicos e semicondutores, os requisitos tornam-se extremamente rigorosos.

- Melhoria Contínua e Certificação: Grandes empresas seguem procedimentos relacionados à melhoria contínua, além de possuírem certificações ISO 9001 e AS9100 . Os processos de usinagem de precisão atendem ou superam os requisitos no que diz respeito às especificações, incluindo procedimentos de calibração de equipamentos, treinamento de operadores e validação de processos.

Os processos de usinagem de precisão referem-se à tecnologia de fabricação de alta precisão que implementa diversos processos de fabricação com controle, posicionamento e controle de movimento de alta precisão. Ao controlar rigorosamente os requisitos de qualidade no processo de fabricação, é possível garantir precisão em nível micrométrico , sendo utilizada na fabricação de peças para indústrias de alta tecnologia, como aeroespacial, semicondutores e automotiva.

Figura 4: Escolhendo o método CNC de alta precisão mais eficaz pela LS Manufacturing

LS Manufacturing Aerospace: Solução de usinagem multiprocesso para pás de turbina de motor

No setor aeroespacial, onde precisão, resistência e leveza são requisitos simultâneos, a LS Manufacturing forneceu uma solução de usinagem multiprocesso para um cliente que fabrica pás para motores aeronáuticos, resolvendo um grande problema de produção.

Desafio do Cliente

Uma importante fabricante aeroespacial estava com dificuldades para produzir pás de turbina de liga de alta temperatura que atendessem aos requisitos do cliente. A solução existente era um processo único que não conseguia oferecer simultaneamente precisão de perfil complexo e excelente acabamento superficial . Como resultado, a taxa de qualificação do produto era de apenas 85% devido aos problemas mencionados, o que acarretava altos custos de produção e longos prazos de entrega.

Solução de fabricação LS

Propusemos ao cliente uma solução completa para torneamento das lâminas para desbaste, fresamento de 5 eixos para perfilamento preciso e polimento para acabamento. Com nossa proposta, o cliente consegue controlar os parâmetros ideais para cada processo e, portanto, obter a melhor precisão de perfil, rugosidade superficial e tempo de processamento.

Resultados e Valor

Após a implementação da usinagem integrada, a taxa de qualificação das peças aumentou para 99,2% e o tempo total de processamento foi reduzido em 30% . Nosso excelente desempenho não só ajudou nosso cliente a reduzir os custos anuais de processamento em mais de 2 milhões de RMB , como também resultou na formação de uma parceria estratégica entre nós.

O fato de um fornecedor como a LS Manufacturing ter conseguido encontrar uma aplicação para uma máquina-ferramenta CNC multiprocesso de última geração para produzir um componente aeroespacial de difícil fabricação, quando já existia uma máquina legada, menos ideal, que teria funcionado, diz muito sobre sua capacidade de apoiar inovações que levam a melhorias na qualidade, produtividade e redução de custos.

Leve seus componentes aeroespaciais para o próximo nível com nossas soluções de processos de usinagem.

Como estabelecer um sistema de gestão de tecnologia de processamento mecânico científico?

Deve ser estabelecido um sistema de gestão científica para uma tecnologia de processamento mecânico, no qual a gestão do processo esteja integrada às características da usinagem de precisão, a fim de garantir a qualidade dos produtos e a eficiência do processamento.

Estrutura de sistema padronizada

Uma boa estrutura de sistema padronizada é essencial para uma gestão de processos eficiente. Ela inclui documentação do processo, instruções de trabalho e procedimentos operacionais padrão. O sistema deve ser abrangente, cobrindo todas as etapas da produção, desde a matéria-prima até a inspeção final, e deve possuir parâmetros de qualidade bem definidos.

Processos de usinagem de precisão

Para alcançar precisão na escala micrométrica, é fundamental adotar processos de usinagem de precisão sofisticados. Isso inclui a seleção adequada da máquina, parâmetros de corte apropriados e condições ambientais adequadas. Esses processos devem ser projetados para atender aos requisitos de qualidade com o mínimo de variações e defeitos.

Mecanismo de Melhoria Contínua

Um sistema de melhoria contínua deve estar presente em uma gestão de processos eficaz. Isso implica na análise e resolução de problemas dentro do processo. Deve permitir que uma organização alcance precisão em nível micrométrico e reduza os custos incorridos na produção.

Integração do Controle de Qualidade

Existem procedimentos de controle de qualidade que garantem o atendimento aos requisitos de qualidade . Isso pode ser feito por meio de controle estatístico de processo, calibração e critérios de aceitação. É imprescindível que haja um sistema de monitoramento nos processos de usinagem de precisão capaz de identificar qualquer variação em relação ao processo padrão.

Medição e Otimização de Desempenho

Ao desenvolver indicadores-chave de desempenho (KPIs) para a gestão de processos , é possível realizar uma avaliação objetiva da eficiência do sistema. Os fatores a serem considerados nos KPIs são: tempo de ciclo, rendimento na primeira passagem, utilização de equipamentos e custo por peça.

Um sistema científico de gestão de processos de usinagem mecânica combina estruturas de sistema padronizadas com processos avançados de usinagem de precisão para alcançar uma exatidão consistente em nível micrométrico . Ao incorporar princípios de melhoria contínua e requisitos rigorosos de qualidade em toda a organização, os fabricantes podem aumentar a eficiência operacional, reduzir a variabilidade e manter a vantagem competitiva no mercado.

Perguntas frequentes

1. De que maneiras o material adequado difere dos demais?

Em nosso sistema proposto, recomendaremos o processo mais adequado com base no material. Se o material for alumínio, recomendaremos o processo de fresagem de alta velocidade. Se o material for aço inoxidável, recomendaremos o processo de torneamento por fresagem.

2. Qual é o processo econômico e eficiente quando a quantidade é pequena?

Ofereceremos um processo flexível. Ao compartilhar recursos, podemos reduzir os custos para quantidades menores em 20 a 30% .

3. De que forma é possível verificar a viabilidade técnica e econômica do novo processo?

Assim sendo, realizaremos um teste de processo e uma análise de custos para esse fim. Validaremos, por meio de amostras, que nossa solução de processo é de fato eficaz e economicamente viável.

4. Vocês têm combinações de processos específicas para peças de difícil fabricação?

Serão desenvolvidos projetos de diversos programas de combinação de processos com base nos atributos estruturais das peças, bem como simulações de processo para garantir que as peças projetadas sejam de alta qualidade.

5. Como prevenir riscos de qualidade relacionados a mudanças nos processos?

Seguimos um processo de controle de mudanças muito rigoroso. Após o teste de verificação, podemos garantir que o processo alterado está sob controle no que diz respeito à qualidade.

6. Vocês oferecem treinamento em processos de usinagem e assistência na otimização dos mesmos?

Cabe ressaltar que possuímos um sistema completo de treinamento em processos e otimização de processos, podendo auxiliar a empresa no aprimoramento da tecnologia de processos.

7. Como o equilíbrio entre precisão de usinagem e custos deve ser afetado?

O ponto ideal entre os dois, em termos de custo-benefício tanto para o sobreprocessamento quanto para a subprecisão, é alcançado aplicando-se o processo de análise de engenharia de valor.

8. Quais são as principais considerações para mudanças de processo?

Fornecer serviços completos para mudanças de processo, incluindo seleção de equipamentos e treinamento de pessoal, entre outros. Isso garantiria a implementação perfeita das mudanças de processo.

Resumo

Alta produtividade e qualidade na produção podem ser alcançadas por meio da seleção e gestão científica de processos. Com experiência e conhecimento técnico do setor, além de ampla experiência com fornecedores, a LS Manufacturing oferece aos seus clientes soluções de processo que podem ser utilizadas para aprimorar seus próprios processos de fabricação e expandir seus negócios.

Entre em contato com os especialistas em processos da LS Manufacturing hoje mesmo para descobrir como nossa avaliação gratuita de soluções de processo pode funcionar para você. Na LS Manufacturing, prometemos fornecer assistência profissional em usinagem CNC , garantindo o sucesso do seu processo.

Obtenha agora mesmo uma avaliação gratuita da sua solução de processos para otimizar sua produção e desfrutar de até 30% de economia de custos e 25% de melhoria na compatibilidade do processo!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .