A usinagem simultânea de 5 eixos é a mais avançada no processamento de contornos complexos; no entanto, não obteve grande aceitação devido ao aumento de custo e à complexidade do planejamento do processo. Atualmente, a maioria das empresas de manufatura enfrenta o desafio de escolher entre o método de usinagem eficiente de 5 eixos e a usinagem indexada 3+2, economicamente viável. Isso geralmente resulta em uma taxa de utilização ineficiente da máquina, inferior a 30% , ou em produtos que não atendem aos padrões de precisão.

A questão fundamental reside na complexidade das fichas técnicas em contraposição a um modelo de decisão com métricas. Os métodos convencionais de tomada de decisão não consideram fatores dinâmicos importantes, como curvas de torque reais e mapas de precisão térmica. Nosso sistema resolve esse problema utilizando um banco de dados proprietário com mais de 2.000 componentes complexos , visando desenvolver um modelo de decisão com métricas que assegure uma correlação precisa entre a capacidade e um conjunto específico de requisitos e custos em um cenário de produção.

Usinagem simultânea de 5 eixos: Guia de referência rápida

| Seção | Conteúdo principal |

| O Dilema | A produção de superfícies complexas apresenta algumas limitações: indexação 3+2 econômica, porém restrita, em oposição à usinagem simultânea precisa de 5 eixos , caso a escolha impacte uma utilização inferior a 30% . |

| Causa raiz | A seleção é uma função de fichas técnicas que não mudam. Não existe um modelo mensurável. Parâmetros dinâmicos de grande importância, como compatibilidade de processo, torque e precisão térmica, não se aplicam. |

| Nossa solução | Nossa oferta é um sistema de seleção orientado por dados, baseado em um banco de dados com mais de 2.000 peças complexas , com curvas de torque de processamento calculadas e mapas de calor para precisão, vinculando os requisitos de usinagem a uma especificação técnica precisa. |

| Comparação de tecnologias | Usinagem 3+2 : Para modelos multifacetados que incorporam complexidade. Usinagem simultânea de 5 eixos : Necessária para modelos contínuos com alta complexidade. |

| Quadro de Decisão | Processo: 1. Determinar a geometria e a tolerância da peça. 2. Analisar os percursos de corte e as cargas. 3. Coordenar com as características cinéticas e térmicas da máquina de forma a permitir um corte preciso mesmo em sessões práticas de usinagem. |

| Resultados e impacto | Facilita a tomada de decisões bem informadas e otimizadas em relação a investimentos. Maximiza a utilização de recursos em relação às máquinas/componentes fabricados com base nas capacidades. |

Vamos abordar a grande discrepância de custos atual entre a fundição de precisão de 5 eixos e a produção em série. Nossas inovações eliminarão as suposições, e, portanto, também consideraremos seus componentes e seus processos para determinar a melhor solução para você, garantindo que possamos fornecer o que você precisa: precisão e produtividade, sem desperdício.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Hoje em dia, existem milhares de textos na internet sobre usinagem CNC de 5 eixos . O fato é que este artigo em particular é um dos poucos textos compilados por indivíduos que estiveram envolvidos nessa atividade específica, em vez de apenas por aqueles que possuíam conhecimento sobre o assunto. Nosso conhecimento, por mais refinado que seja pela experiência, precisa ser extraído dela.

Essas conquistas são baseadas em mais de 50.000 produções bem-sucedidas de componentes complexos. Fornecemos impulsores para a indústria aeroespacial, que exige movimento preciso e contínuo da ferramenta de corte, e também fornecemos invólucros para dispositivos médicos, cujo acabamento superficial precisa ser perfeito. Tudo isso foi um meio para um fim, um processo para desenvolver nossas capacidades em todos os aspectos, desde a correção da deriva térmica até o uso de ferramentas de PCD.

Para garantir a qualidade de nossos procedimentos e métodos, asseguramos, com ênfase, que eles atendam aos padrões da nossa indústria, conforme aceitos por fontes confiáveis como a American Production and Inventory Control Society (APICS) e a TWI Global , no que diz respeito à excelência empresarial e competência técnica. Nossa paixão e experiência com padrões e vivências reais de manufatura, como mencionado acima, contribuem significativamente para garantir que as informações encontradas neste site sejam corretas e, portanto, úteis como guia para o seu sucesso.

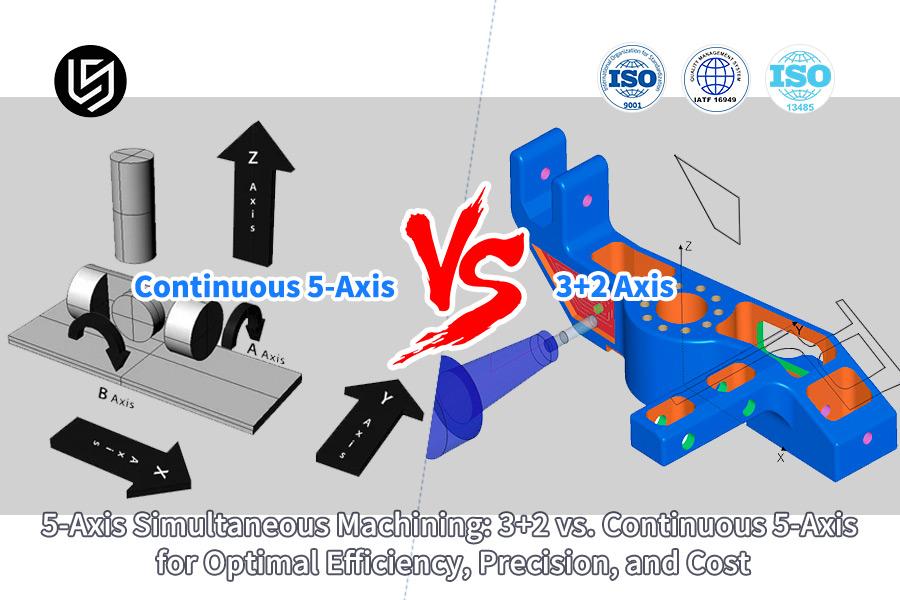

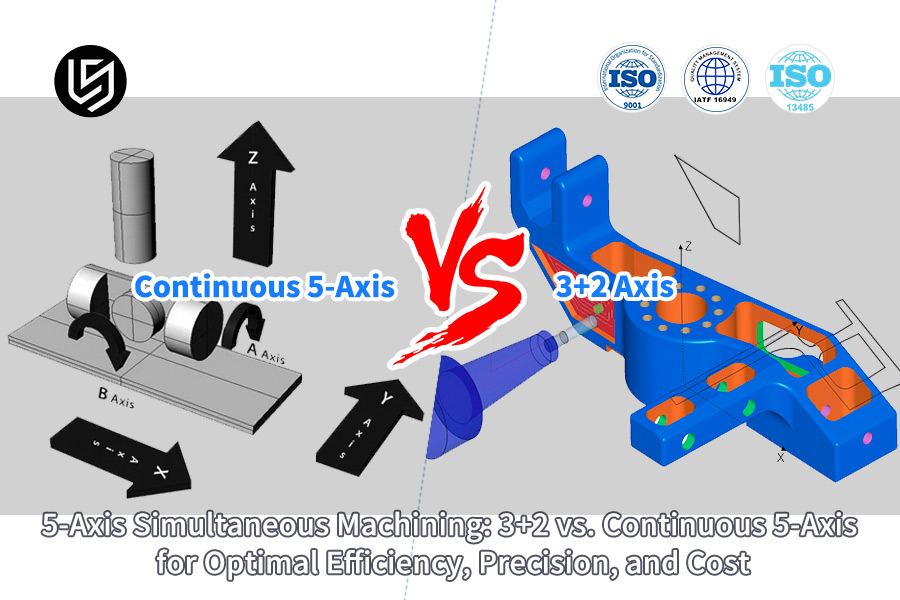

Figura 1: Processo avançado de usinagem de 5 eixos executado com precisão pela LS Manufacturing.

Como a usinagem simultânea de 5 eixos redefine a eficiência na fabricação de peças complexas?

A usinagem simultânea de 5 eixos supera as limitações, pois permite a fabricação de peças complexas em 5 eixos em uma única operação. No entanto, sua principal vantagem não reside na capacidade de realizar usinagem em vários eixos simultaneamente, mas sim na capacidade de solucionar ineficiências sistêmicas e falta de precisão em processos de múltiplas etapas.

- Eliminação de erros induzidos pela configuração: Embora o problema de erros se concentre basicamente no erro acumulado no processo de fixação, o processo de acabamento do blisk deve ser concluído por meio de usinagem simultânea de 5 eixos, numa tentativa de usinar todas as superfícies do blisk em um único processo de fixação, evitando assim erros de alinhamento durante o processo de usinagem, uma vez que os contornos devem ser precisos dentro de uma tolerância de 0,025 mm .

- Otimização do Engate Dinâmico da Ferramenta: A verdadeira otimização da eficiência reside na manutenção de condições de corte ideais. Programamos o vetor da ferramenta para manter o diâmetro efetivo da fresa em contato, evitando o contato inadequado da ponta. Essa técnica estabiliza as forças de corte, melhora o acabamento superficial diretamente na máquina e aumenta a vida útil da ferramenta, reduzindo simultaneamente o tempo e o custo de usinagem por peça.

- Minimizar movimentos não cortantes: A ineficiência pode ser observada em cortes no ar, onde vários cortes compõem grande parte do comprimento total do percurso em peças com muitos detalhes e paredes muito curtas. A programação CAM proprietária permite uma redução drástica em movimentos rápidos e repetições através do cálculo de um percurso ideal em uma única etapa, reduzindo movimentos não cortantes, como movimentos rápidos e repetições, que podem ser reduzidos em até [inserir valor aqui].

- Garantindo a estabilidade sob carga: A abordagem fundamental para superar esse desafio é assegurar alta precisão em movimentos complexos e dinâmicos. Simulações são realizadas antes do processamento para modelar a cinemática da máquina e o carregamento durante o processo de corte, a fim de superar tais dificuldades. Isso garante que o movimento em alta velocidade proporcione a precisão desejada, tornando o ganho de eficiência real e confiável para a fabricação de peças complexas .

O white paper fornecerá um guia estratégico que garantirá a execução bem-sucedida da usinagem simultânea de 5 eixos . Nossa vantagem competitiva reside no foco na integração técnica entre a estratégia de programação, a física das ferramentas e a dinâmica da máquina, em nossa busca contínua pelo melhor desempenho em termos de velocidade, qualidade e custo, no que diz respeito ao uso de máquinas avançadas.

Quais são as diferenças de precisão entre a usinagem de 3+2 eixos e a de 5 eixos?

A escolha entre usinagem 3+2 e usinagem contínua de 5 eixos impacta significativamente a precisão alcançável em componentes complexos . Essa comparação de precisão se baseia nas diferenças fundamentais em seus princípios de controle de movimento . Este documento fornece uma análise baseada em dados para orientar o processo de seleção, indo além das especificações teóricas e focando em resultados de desempenho mensuráveis.

| Aspecto | Usinagem indexada 3+2 | Usinagem contínua de 5 eixos |

| Princípio Fundamental | Posicionamento discreto. Utiliza mesas rotativas de alta precisão que são travadas durante o corte. | Interpolação contínua de trajetória de ferramenta . Todos os cinco eixos se movem simultaneamente sob controle RTCP. |

| Driver de Precisão | Capacidade e repetibilidade de eixos rotativos com precisão de até 0,001° . | Precisão das trajetórias de movimento dinâmico e compensação de erros de volume em movimentos coordenados. |

| Aplicação típica | Peças prismáticas com múltiplas faces e superfícies planas. | Superfícies complexas e esculpidas, com cavidades profundas e reentrâncias. |

| Limitação principal | A precisão diminui em contornos 3D complexos devido à orientação fixa da ferramenta. Excelente em fresagem 2.5D . | O desempenho depende da cinemática da máquina e do sistema de controle. |

| Dados de desempenho | Quando os ângulos de inclinação da ferramenta ultrapassarem 30° , o erro de contorno aumentará substancialmente em comparação com os valores nominais. | Mantém precisão consistente; dados de rastreamento a laser mostram erro reduzido para ~40% de 3+2 em ângulos elevados. |

Com cuidado, a estratégia mais otimizada deve ser seguida, começando com uma análise do tipo de geometria mais comum na peça: indexação 3+2 para peças prismáticas multifacetadas, priorizando o conceito de integridade da configuração, e superfícies 3D contínuas em 5 eixos para evitar a perda de precisão que a configuração multifacetada acarreta. A estratégia geral depende das métricas de desempenho descritas pelas diretrizes para o controle de movimento .

Como selecionar cientificamente o modo de usinagem de 5 eixos com base nas características geométricas da peça?

Selecionar a estratégia ideal de 5 eixos é um desafio fundamental na manufatura de alto valor agregado. Escolhas arbitrárias ou baseadas em regras empíricas levam a ineficiências significativas ou precisão inadequada. A solução reside em uma metodologia sistemática para a escolha da usinagem de 5 eixos , que transforma a decisão intuitiva em uma análise quantitativa das características geométricas da peça. Esse processo científico de seleção correlaciona diretamente a geometria ao modo de usinagem mais eficaz e econômico.

Classificando a Geometria: O Passo Fundamental

A primeira etapa desse processo envolve uma análise do objeto e uma análise de decomposição. Primeiramente, é necessário distinguir entre geometria plana discreta, como em áreas angulares de insertos de moldes, e objetos de forma complexa, como perfis aerodinâmicos de discos de cerâmica. Isso, naturalmente, só é viável em um projeto normal por meio da análise da curvatura utilizando CAD (desenho assistido por computador).

Quantificação com uma Matriz de Decisão

A ambiguidade é resolvida com referência ao uso de uma matriz de seleção quantificada. Para componentes de produto onde as características prismáticas são predominantes, adota-se a usinagem indexada 3+2 . O método de estabilidade de eixo fixo dessa usinagem garante alta precisão volumétrica na usinagem de fresamento planar; portanto, o projeto de tempo de ciclo otimizado se traduz diretamente no alcance da meta de 15 minutos por peça.

Exigindo movimento contínuo para contornos 3D verdadeiros.

Com a confirmação de superfícies não prismáticas dominantes, a usinagem contínua de 5 eixos torna-se imprescindível. O princípio físico que justifica a necessidade da usinagem contínua de 5 eixos é que, para o engajamento e controle ideais do vetor de corte na superfície esculpida, a interpolação simultânea dos eixos é a única opção disponível. Isso se aplica a acabamentos superficiais com especificações predefinidas, por exemplo, Ra 0,4 µm .

Aproveitando o software para recomendações objetivas

Para manter a objetividade no processo o máximo possível e eliminar qualquer desejo ou preferência pessoal em relação ao que o gerente de projeto e o engenheiro de manufatura gostariam de ter em vez do que são capazes de realizar, utiliza-se um software de análise para CAM e curvatura para determinar objetivamente as áreas da geometria do componente que exigiriam o uso de inclinação acima de um determinado limite. Esse software recomendará objetivamente áreas de complexidade geométrica que exigiriam soluções específicas.

Esta metodologia fornece uma estrutura direta e prática para a escolha da usinagem de 5 eixos . A vantagem oferecida por este processo em relação a todos os outros, que possuem lógica subjetiva, reside na lógica objetiva, orientada pela geometria, eliminando todas as suposições e deixando apenas uma árvore de decisão através da qual os fabricantes devem tomar decisões sobre a adequação da capacidade da tecnologia às especificações exigidas pela peça, garantindo assim o custo de fabricação ideal.

Figura 2: Operação de corte de 5 eixos em uma máquina Mikron da LS Manufacturing

Quais são as vantagens de custo exclusivas que a usinagem de posicionamento 3+2 oferece na produção em massa?

Embora a usinagem contínua de 5 eixos ofereça flexibilidade incomparável, a usinagem 3+2 proporciona benefícios econômicos decisivos na produção em larga escala. Sua adequação para a produção em lotes de alto volume decorre de simplificações técnicas inerentes que se traduzem diretamente em custos operacionais mais baixos. Esta análise quantifica a vantagem de custo , apresentando uma justificativa clara para sua implementação estratégica.

| Aspecto | Impacto na produção em lotes | Resultado mensurável |

| Programação e configuração | Programação simplificada com ângulo fixo. Os ciclos são ciclos 2.5D padronizados. | O tempo de programação é cerca de 60% mais rápido do que para ciclos complexos de 5 eixos . |

| Desgaste e vida útil da ferramenta | A posição travada evita vibrações. | Evite fazer cortes intermitentes, pois isso aumentou a vida útil da ferramenta em 20 a 30% em testes de moldes para automóveis. |

| Eficiência de usinagem | Usinado com alta taxa de remoção de material (MRR) em um determinado ambiente. | Tempo de ciclo reduzido para superfícies em um componente prismático devido ao aumento permitido nas taxas de avanço. |

| Custo por unidade | O custo total otimizado para programação, equipamentos e tempo de ciclo. | Redução de até 45% em comparação com a usinagem contínua de 5 eixos para geometrias de peças qualificadas. |

| Tamanho ideal do lote | Alta eficiência de preparação, amortizada em muitas peças idênticas. | Proporciona o máximo retorno sobre o investimento, normalmente para lotes acima de 500 unidades. |

Em situações onde os componentes são predominantemente prismáticos, o uso da usinagem 3+2 para produção em lote seria ideal, visto que essa tecnologia obtém sua vantagem de custo ao simplificar a lógica de controle para 2.5D , permitindo cortes mais estáveis para maximizar a vida útil da ferramenta e processar com taxas de avanço mais elevadas. Um método baseado em dados para a tomada de decisões sobre a seleção da tecnologia também indicaria que a eficácia e a estabilidade oferecidas pela usinagem 3+2 reduziriam os custos.

Como alcançar precisão em nível micrométrico e controle de estabilidade na usinagem contínua de 5 eixos?

Atingir precisão em nível micrométrico torna-se difícil na usinagem contínua de 5 eixos devido à potencial obstrução causada pelo efeito da dinâmica, desvios e erros. A dificuldade, portanto, pode surgir da implementação de um processo que forneça um circuito fechado para a realização do feedback e das previsões para todos os processos relacionados ao controle de estabilidade . O processo realiza as seguintes implementações:

Estabelecendo uma base de hardware com feedback direto

O primeiro passo a ser dado para atender aos critérios do relatório da competição é a implementação das escalas de vidro nos eixos lineares das máquinas. O feedback da posição dos eixos, com resolução de até 0,0001 mm , estará disponível para uso no sistema CNC após a instalação das escalas de vidro nos eixos da máquina, resultando em um sistema totalmente automatizado .

Compensação ativa da deriva térmica

As máquinas-ferramenta geram calor naturalmente, o qual, se não monitorado, pode resultar em níveis extremos de distorção a ponto de comprometer totalmente a precisão. Para evitar isso, utilizamos diversos sensores de temperatura in situ que acompanham pontos-chave da estrutura, fornecendo dados para compensar em tempo real, ajustando os eixos contra a deriva térmica por meio de um algoritmo. Dessa forma, é possível, com esse esquema de compensação ativa, manter a deriva dentro de uma faixa estreita, como ±0,005 mm .

Calibrando para Precisão Cinemática Dinâmica

Embora seja verdade que seja preciso em sua condição fixa, definitivamente não é sofisticado o suficiente em seus movimentos complexos. Para isso, realizamos uma calibração de precisão volumétrica utilizando um rastreador a laser para estabelecer um mapa de erros no espaço para toda a sua área operacional. Este mapa de erros completo é então carregado na máquina CNC. Durante a usinagem contínua de 5 eixos , o controlador utiliza esses dados para pré-corrigir dinamicamente a trajetória da ferramenta, compensando imprecisões cinemáticas inerentes em tempo real.

Validação da estabilidade com métricas de controle de processo

A comprovação e os resultados verificam as capacidades. Para demonstrar isso com base no controle estatístico de processos, as dimensões críticas das peças são medidas em intervalos regulares. Essa é a nossa garantia de que o processo de controle de estabilidade é alcançado; por exemplo, um ciclo de usinagem de 72 horas para um impulsor aeroespacial apresenta uma tolerância dimensional de 0,015 mm e uma capacidade de processo superior a 1,67 .

Este documento detalha o sistema técnico multicamadas necessário para precisão em nível micrométrico na usinagem contínua de 5 eixos . Baseada na capacidade de aproveitar o poder da metrologia e da análise estatística para verificação, a metodologia aplicada neste estudo é capaz de traduzir a teoria da máquina em realidade.

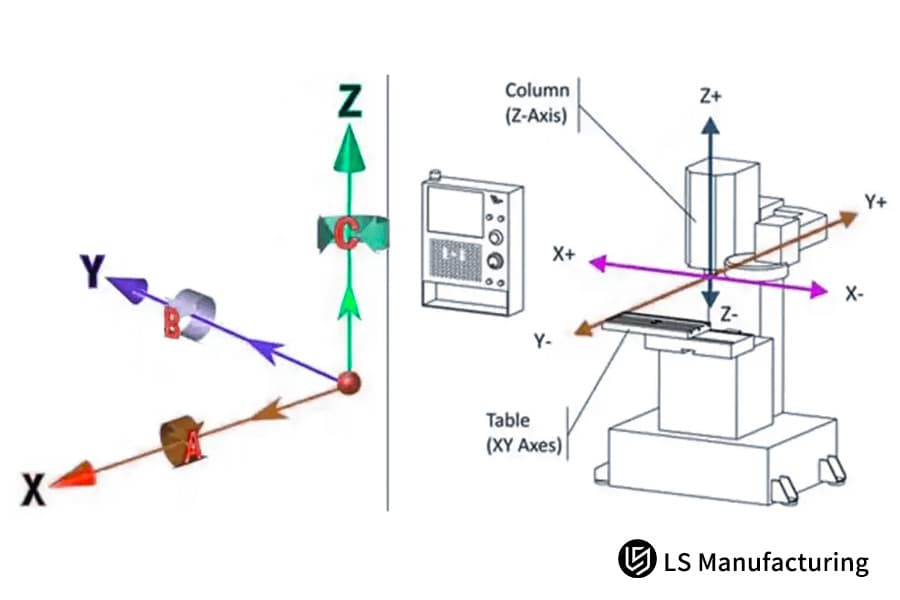

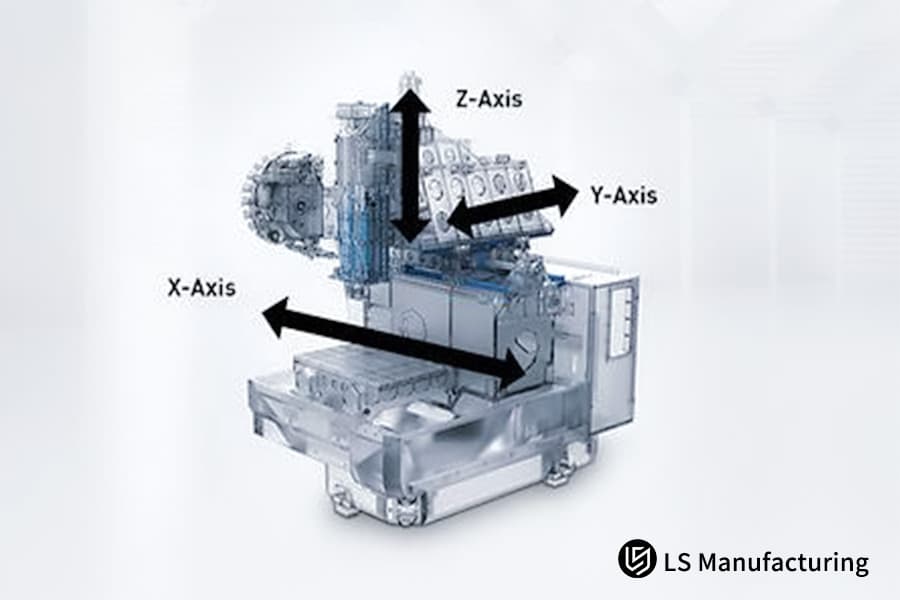

Figura 3: Configurações do eixo principal para operações indexadas e simultâneas de 5 eixos da LS Manufacturing

Como quantificar a eficiência da usinagem de 5 eixos para avaliar o retorno sobre o investimento (ROI)?

Embora tenha sido demonstrado que máquinas de alto desempenho podem oferecer certos benefícios, é difícil determinar o retorno desse investimento em termos financeiros. A dificuldade em determinar o retorno sobre o investimento (ROI) em termos financeiros reside nos métodos tradicionais de análise de investimentos e determinação de retorno. Este documento apresenta uma metodologia estruturada e baseada em dados para avaliação do ROI , que vai além dos benefícios teóricos e modela economias tangíveis em equipamentos, mão de obra e produtividade total. O modelo aborda as seguintes áreas principais:

- Quantificando a Redução do Tempo de Ciclo e os Ganhos de Produtividade: A principal alavanca para a eficiência de 5 eixos é a redução drástica do tempo sem valor agregado. A análise do processo é realizada e a redução decorrente da eliminação da configuração secundária é determinada. Por exemplo, em um suporte aeroespacial, uma otimização de 3+2 para 5 eixos contínuos reduziu o tempo total de manuseio e configuração em 65% e impacta a produtividade do sistema, que é a base para o retorno do investimento.

- Modelagem da Economia com a Simplificação de Dispositivos de Fixação e Fixação de Peças: Consideramos uma das áreas mais críticas, porém menos enfatizadas, em termos de economia na redução de dispositivos de fixação em nossa análise de investimento , para comparar o impacto da complexidade e da quantidade de dispositivos especializados utilizados. Por exemplo, na área de pás de turbina, a redução de um único dispositivo especializado pode representar uma economia de 15% na programação relacionada a ferramentas e dispositivos de fixação, o que equivale a uma máquina de 5 eixos .

- Cálculo do impacto nos custos de refugo, retrabalho e qualidade: A perda de precisão durante a usinagem em uma única configuração tem um impacto substancial no custo atual da qualidade. O valor do refugo e do retrabalho foi considerado no estudo de caso apresentado. A redução dos erros de manuseio e configuração, diretamente devido à usinagem de 5 eixos, resultou na diminuição de 40% no índice de defeitos na primeira passagem em um caso específico relacionado a implantes médicos. Isso, por si só, constitui uma base sólida para a melhoria do fluxo de valor.

- Realizando uma comparação holística do Custo Total de Propriedade (TCO): Esta estrutura fornece uma metodologia sólida para a avaliação do ROI da eficiência em 5 eixos , substituindo a especulação por um modelo quantificável de todos os fatores de custo – desde o tempo de ciclo e ferramentas até a qualidade e a produtividade – permitindo uma análise de investimento confiável e baseada em dados para decisões de aquisição de bens de capital na manufatura de alto valor agregado .

Dessa forma, proporciona uma abordagem confiável para a implementação da avaliação do ROI da eficiência em 5 eixos . De fato, substitui a conjectura, permitindo a criação de um modelo de todos os fatores de custo, da qualidade à velocidade, por meio do qual é possível chegar a decisões definitivas e baseadas em dados sobre a análise de investimentos em bens de capital na manufatura de alto valor agregado .

Qual é o equilíbrio entre a precisão da usinagem de 5 eixos e o custo?

Para obter a precisão necessária em 5 eixos , existe um equilíbrio de custos não linear, que aumenta exponencialmente à medida que a precisão se aproxima de zero. Com base nos dados coletados, o aumento de custo para ir além da precisão de ±0,02 mm para ±0,01 mm é de 80% , e o objetivo é determinar a tolerância econômica ou a tolerância ideal, que permitirá o desempenho da função do componente, em vez de desperdiçar dinheiro com especificações inadequadas. Isso é alcançado por meio de:

Definindo as tolerâncias funcionais versus estéticas

Em seguida, categoriza-se o tipo de requisitos de tolerância. Em superfícies críticas de acoplamento e aerodinâmicas, é necessário obter alta precisão em 5 eixos , enquanto que para superfícies não críticas, há amplas margens de tolerância. Além disso, em superfícies cosméticas , não existe nenhum requisito específico. Através de métodos funcionais de verificação em relação ao tipo de verificação, conclui-se que, nesses métodos, não há superespecificação e, portanto, o custo deve ser adicionado onde for relevante para se obter soluções economicamente viáveis em termos de precisão .

Quantificando o custo exponencial da precisão

Esta curva de custos foi elaborada utilizando dados de projetos anteriores. Não se trata de um processo linear, mas sim de um processo em que, para cada aumento de precisão, a diferença de custos entre as alternativas aumenta: máquinas mais caras para equipamentos mais complexos, ciclos mais longos para metrologia mais avançada. Por exemplo, plotar uma tolerância de ±0,01 mm pode envolver ciclos 300% mais longos do que plotar uma tolerância de ±0,05 mm , informação crucial para a análise de custo-benefício .

Implementando uma estratégia de fabricação em camadas

Em nossa organização, utilizamos o sistema de múltiplos níveis. Os componentes são categorizados de acordo com o nível de tolerância exigido. Nos casos em que há alta demanda por precisão, o processo é realizado utilizando máquinas especiais com estabilidade térmica. Essa estratégia otimiza a eficiência geral do equipamento (OEE) e evita que o alto custo da ultraprecisão seja aplicado a todos os trabalhos, preservando o equilíbrio de custos .

Validação com Medição e Controle em Processo

Para completar nossa conclusão, incluímos também o controle estatístico de processo ou a medição em processo. Isso garante que a máquina tenha a capacidade de operar no nível de precisão economicamente viável para o qual foi configurada. Também evita que ela atinja um nível de precisão mais elevado, em termos de exatidão ou camadas, o que acarretaria custos adicionais.

Este relatório apresenta um método para determinar a realidade econômica e alcançar um equilíbrio de custos ideal para precisão em 5 eixos por meio da análise competitiva, um processo baseado em dados que abrange desde a análise funcional e modelagem até a produção e o controle, garantindo que cada mícron de precisão traga benefícios para os componentes.

Quais são alguns fatores ocultos, muitas vezes negligenciados, na estrutura de custos da usinagem de 5 eixos?

Ao considerar o custo da usinagem de 5 eixos , ocorre uma subestimação financeira significativa quando se leva em conta apenas o investimento inicial. Existem fatores vitais, muitas vezes negligenciados e ocultos , que vão desde ferramentas especializadas até a manutenção sofisticada, e que determinam o custo total de propriedade real. Este artigo apresenta uma maneira estruturada de realizar uma avaliação adequada do ciclo de vida , que vai além do preço de compra para modelar todo o envolvimento financeiro. O processo considerará o seguinte:

- Considerando Ferramentas e Dispositivos de Fixação Especializados: Normalmente, as ferramentas de 3 eixos podem não ser suficientes. As forças e localizações dinâmicas na usinagem de 5 eixos exigem ferramentas mais balanceadas, bem como sua extensão. O custo disso pode ser o dobro. Para atender a esse desafio, consideramos e fornecemos todo o conjunto de ferramentas necessárias na usinagem de 5 eixos.

- Considerando a Manutenção e Calibração Avançadas: Isso exige um alto padrão de manutenção em termos de precisão. A manutenção das calibrações e a verificação volumétrica do interferômetro a laser, estimadas entre US$ 30.000 e US$ 50.000 por ano, não podem ser comprometidas em prol da microprecisão. Os contratos de manutenção e recalibração não causarão estouros orçamentários inesperados em nosso modelo.

- Orçamento para Mão de Obra Qualificada e Treinamento Especializado: Para um centro de usinagem de 5 eixos , será necessário um nível de qualificação mais elevado para operá-lo. Também consideraremos o custo atribuível a 40% do programador CAM qualificado para 5 eixos e o custo de treinamento para esse centro de usinagem. Além disso, incluiremos o custo inicial em relação ao custo de recursos humanos qualificados para esse centro de usinagem, considerando o custo total da máquina ao longo de sua vida útil.

- Modelagem do Consumo de Energia e Requisitos das Instalações: Máquinas de 5 eixos exigem mais energia. Isso se aplica a mesas giratórias mais rápidas ou sistemas de refrigeração complexos. Auditorias energéticas fazem parte da nossa avaliação do ciclo de vida . Elas também levam em consideração melhorias em edifícios existentes, que podem incluir uma melhor distribuição de energia ou fundações especiais. Esses são fatores cruciais, porém invisíveis, que têm um grande impacto.

Esta estrutura fornece uma metodologia para uma avaliação completa do ciclo de vida do custo de usinagem de 5 eixos . Ela possibilita uma análise financeira realista, identificando e quantificando sistematicamente os principais fatores ocultos — desde ferramentas e calibração até mão de obra especializada e serviços públicos — garantindo que as decisões de investimento sejam baseadas no custo total, e não apenas no preço de compra.

Figura 4: Explorando os eixos de movimento básicos em sistemas de usinagem de 5 eixos pela LS Manufacturing

Divisão Aeroespacial da LS Manufacturing: Projeto de Otimização do Processo de Usinagem de 5 Eixos para Pás de Turbina de Motor

A precisão e a qualidade envolvidas na fabricação relacionada à indústria aeronáutica são particularmente elevadas quando se trata dos principais componentes dos rotores. Nesse contexto, o problema apresentado à LS Manufacturing estava relacionado à otimização de processos para um fabricante de motores aeronáuticos, com o desafio de otimizar a qualidade e a eficiência das pás de turbina. O problema consistia em projetar uma estratégia de transição de um processo de usinagem 3+2 para um processo contínuo superior, no processamento de pás de Inconel 718 por usinagem de 5 eixos .

Desafio do Cliente

O problema com o cliente estava relacionado a uma grave questão de qualidade e eficiência na usinagem de suas pás de turbina em Inconel 718. O processo de usinagem indexada 3+2 em sua configuração atual apresentava sobreposições de linha de 0,03 mm na região de transição entre as peças, em diferentes configurações da máquina. O impacto na vida útil à fadiga do componente era sério, estando abaixo do nível especificado. Além disso, o processo ineficiente levava mais de 6 horas para produzir um único componente.

Solução de fabricação LS

Em nossa aplicação, optamos por usinar a superfície do aerofólio completamente em uma única configuração, utilizando usinagem simultânea contínua de 5 eixos para evitar linhas de transição. Nas operações de torneamento em ligas de níquel , empregamos fresamento trocoidal e otimizamos os parâmetros do processo para maximizar a velocidade de corte para 90 m/min e a profundidade de corte para 0,2 mm , obtendo assim os melhores resultados. Nesta aplicação, optamos por uma abordagem agressiva e totalmente controlada na usinagem para explorar ao máximo o Inconel 718, eliminando completamente quaisquer preocupações relacionadas à qualidade da usinagem e custos de ferramentas.

Resultados e Valor

A otimização do processo resultou em uma mudança de paradigma nos resultados. A precisão das lâminas finais aumentou para a ordem de 0,015 mm , enquanto o acabamento superficial atingiu uma rugosidade Ra de 0,4 mícron . As linhas de referência no acabamento superficial tornaram-se inexistentes. O tempo de ciclo de usinagem diminuiu em mais de 58% , com um tempo de usinagem de apenas 2,5 horas por peça . Somando-se a isso o aumento da vida útil da ferramenta em três vezes como resultado da otimização do processo, a economia anualizada de mais de 2 milhões de RMB levou à rápida aceleração do processo de crescimento do cliente.

Neste estudo de caso , foi revelado que as habilidades aplicadas na LS Manufacturing foram utilizadas para superar certas situações desafiadoras. No entanto, indo além do esperado, o que envolve a otimização da usinagem contínua de 5 eixos , foi possível fortalecer nossa posição em relação a tarefas aeroespaciais complexas relacionadas à manufatura.

Explore os limites da fabricação de precisão de 5 eixos , receba sua avaliação técnica personalizada e embarque em uma jornada rumo à transformação eficiente da produção.

Como maximizar o valor do investimento em 5 eixos por meio da inovação de processos?

A simples aquisição de um centro de usinagem de 5 eixos não garante o retorno do investimento; seu alto potencial é frequentemente subutilizado. O principal desafio é transformar esse hardware avançado em produção previsível e de alto valor agregado. Este documento descreve uma metodologia focada na inovação de processos para maximizar o valor do investimento , elevando sistematicamente a utilização da tecnologia da máquina de níveis médios para mais de 75% .

- Otimização das Taxas de Remoção de Material (MRR) por meio de Trajetórias de Ferramenta Avançadas: Atualmente, estamos empregando tecnologia de ponta em fabricação assistida por computador para os processos de fresamento trocoidal e de descascamento. Essa tecnologia garante que a ferramenta de corte permaneça com uma carga de cavacos ideal em todos os momentos. Em uma peça estrutural de alumínio, as taxas de remoção de material de 35 cm³/min foram otimizadas em mais de 40% nos cortes de desbaste.

- Implementação de Metrologia em Processo com Circuito Fechado: Para minimizar o tempo ocioso de preparação e inspeção, integramos apalpadores de contato e ferramentas a laser na máquina. Isso permite o alinhamento automático da peça, a configuração da ferramenta e a verificação de características durante o processo. O sistema aplica compensações em tempo real, transformando o tempo de inspeção em tempo produtivo de corte e garantindo a correção da primeira peça, um fator crucial para a utilização da tecnologia .

- Padronizando o conhecimento para uma eficiência repetível: capturamos processos otimizados para famílias de peças — incluindo dispositivos de fixação, ferramentas e parâmetros comprovados — em instruções de trabalho digitais. Essa inovação de processo reduz drasticamente o tempo de programação e configuração para pedidos repetidos. Permite que operadores menos experientes executem trabalhos complexos com eficiência, melhorando significativamente a eficácia geral do equipamento (OEE) e protegendo o valor do investimento.

Esta metodologia fornece um plano para transformar o potencial de 5 eixos em lucro. A vantagem competitiva reside na integração de trajetórias de ferramentas avançadas, controle em processo e padronização do conhecimento — um sistema comprovado para aumentar a utilização da tecnologia e garantir um retorno rápido e sustentável sobre um investimento de capital significativo.

Perguntas frequentes

1. Quais são alguns dos componentes que podem ser usinados usando o processo 3+2?

Peças poliédricas ou de sistema oco, bases de moldes e peças em forma de caixa. A precisão é de ±0,01 mm e o acabamento superficial é Ra1,6 μm .

2. Quais são as exigências em relação à programação CAM na usinagem contínua de 5 eixos?

Requer a função RTCP, algoritmos de prevenção de colisões e otimização suave do percurso da ferramenta. O tempo de programação aumenta em 40% em comparação com o modo 3+2 , mas a eficiência de usinagem aumenta em 3 vezes .

3. Qual é o período típico de retorno do investimento para equipamentos de 5 eixos?

Dependendo da complexidade das peças, o prazo é geralmente de 12 a 24 meses . Para peças complexas com superfícies curvas, o investimento pode ser recuperado em até 18 meses devido às vantagens de eficiência.

4. Como determinar se uma empresa precisa substituir suas máquinas de 2 eixos por máquinas de 5 eixos?

Nos casos em que a complexidade das superfícies curvas ultrapassa 30% do volume do produto ou quando a usinagem é feita em uma máquina de 3 eixos , são necessários mais de 3 ciclos de fixação, sendo necessária, portanto, uma atualização para um sistema de 5 eixos.

5. Qual é considerado o maior fator de erro na usinagem de 5 eixos?

Expansão térmica do fuso e erros angulares. A calibração do laser é necessária a cada 500 horas para controlar o erro total dentro de 0,015 mm .

6. É possível atingir o mesmo nível de acabamento superficial com usinagem 3+2 que com usinagem contínua de 5 eixos?

Obtém-se uma rugosidade Ra de 0,8 μm nas superfícies planas, mas existem marcas de juntas com um valor de 0,02 a 0,05 mm nas superfícies de forma livre nas intersecções.

7. Como controlar a vibração da ferramenta na usinagem de 5 eixos?

O porta-ferramentas hidráulico com balanceamento de qualidade G2.5 e relação velocidade-avanço otimizada permite controlar a vibração em até 5 μm .

8. Que tipo de treinamento seria necessário para os novos operadores que trabalhariam nas máquinas com capacidade de 5 eixos?

O formando deve compreender os princípios do RTCP (Controle Remoto de Colisões), segurança em colisões e compensação de precisão em um treinamento prático de 2 a 3 meses .

Resumo

A seleção e otimização científica por meio da tecnologia de usinagem de 5 eixos podem resultar em máxima eficiência e qualidade na fabricação de componentes complexos para empresas. A LS Manufacturing é um exemplo de empresa com um sistema técnico completo e vasta experiência em serviços. Ela oferece soluções de fabricação competentes para seus clientes.

Sinta-se à vontade para entrar em contato com a equipe de suporte técnico da LS Manufacturing para soluções personalizadas de usinagem de 5 eixos ou para uma avaliação mais aprofundada do processo. Podemos avaliar a geometria da sua peça para elaborar uma proposta técnico-comercial de suporte personalizado, desde a análise de viabilidade até a validação final do processo.

Libere imediatamente todo o potencial da fabricação de contornos complexos. Clique para obter sua solução personalizada de usinagem simultânea de 5 eixos.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D, moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .