精密CNCステンレス鋼ねじ旋削加工において、工具の摩耗率の高さ、ねじ精度の不安定さ、生産効率の向上が見込めないといった課題に日々直面していませんか?一見無関係に見えるこれらの技術的な問題点は、すべて同じ結果、つまり生産コストの急上昇につながります。

これは一般的な理論の概要ではなく、LS Manufacturingが豊富な成功事例に基づいて洗練させた究極のガイドです。最先端の工具の選定から、プロセス全体にわたる精密な精度管理まで、ステンレス鋼ねじ加工のベストプラクティスを体系的に解説します。工具寿命の最大化、製品歩留まりの向上、サイクルタイムの最大化をお考えの方は、この記事が効果的なソリューションを提供します。

本書をじっくりと読むことで、CNCステンレス鋼ねじ旋削のコアスキルを深く学び、CNCねじ精度制御の技術を実際に習得し、長年悩まされてきた技術的な障壁を乗り越え、効率と品質の飛躍的な向上を実現できます。時間を節約するために、本書の核となる結論を簡単にまとめました。

CNCステンレス鋼ねじ旋盤コアクイックリファレンス

| トピック | 主要なパラメータ/選択 | 要点 |

| ツール材質 | 超微粒子炭化物が推奨材料です。 | 最適な比率で最大の耐摩耗性と靭性を確保し、高速加工に最適です。 |

| ツールコーティング | PVD(TiAlN、AlCrN) | 優れた硬度、低摩擦、優れた熱安定性、そしてエッジ抵抗の蓄積による優れた安定性を実現します。 |

| 先端形状 | フルプロファイルねじ切りカッター | 正確なねじ山形状を実現し、二次仕上げを防止します。V プロファイルまたは仕上げのみのプロファイルは独自のプロファイルです。 |

| 切断速度(Vc) | 80~150 m/分 | ステンレス鋼のグレードと熱処理の状態によって異なります。オーステナイト系グレード(例:304)の場合は、低めのグレードまたは中程度のグレードを使用してください。 |

| 餌 | ピッチ(P)と同じ | CNC プログラミングでは一定リードが使用されます。つまり、1 回転あたりの送り量 = ピッチです。 |

| ディープカット | プログレッシブレイヤードカッティング | 最初に深く削り、その後徐々に削り層を増やします。仕上げ代:平滑度0.05~0.1mm。 |

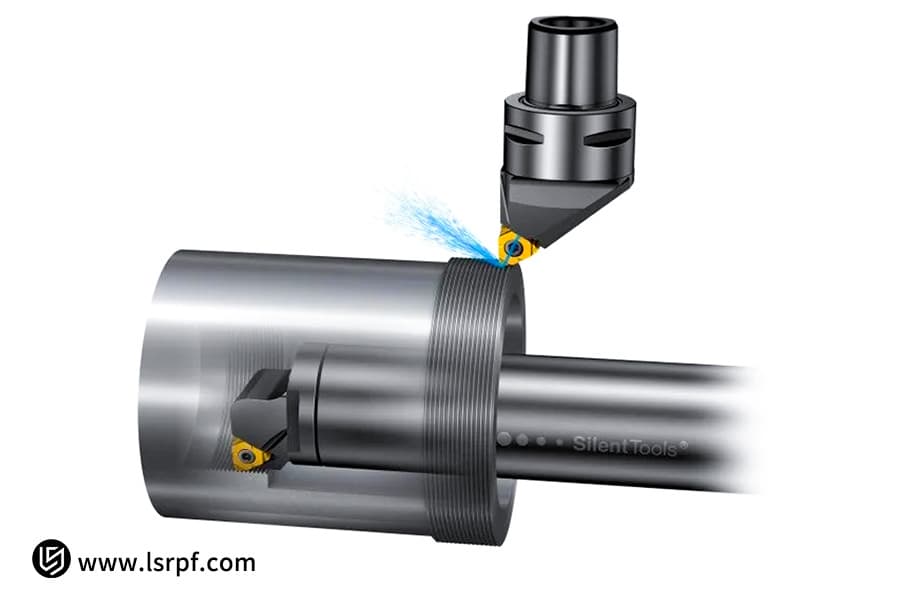

| 冷却 | 内部高圧冷却 | 強制的な切りくずの排出と冷却は、ステンレス鋼のねじの精度と表面の完全性を保つために不可欠です。 |

| ねじ形状検査 | ねじマイクロメーター/リングゲージの使用 | これは大量生産における初回検査に不可欠であり、ピッチ径や嵌合精度を確認するためにサンプリングが今でも使用されています。 |

この便利な参考図表は、ステンレス鋼ねじの加工における主要な技術要件をまとめたものです。成功の鍵は、適切な工具(材種とコーティング)の選択、高圧内部冷却の適用、そしてステップダウン切削技術の厳守です。

これらの実証済みのベスト プラクティスを厳密に遵守することで、全体的なコストが完全に制御不能になるのを防ぎながら、プロセスの安定性、スレッドの品質、および生産効率が大幅に向上します。

このガイドを信頼する理由:LS製造の専門家による実践的な経験

LS Manufacturingは、精密製造における20年以上の実務経験を集大成する企業です。高強度航空宇宙用ファスナーから医療機器用精密ねじまで、LS Manufacturingは日々お客様の課題を解決しています。ステンレス鋼のねじ旋削加工は、当社の基盤技術プラットフォームの中でも特に高度な技術です。当社のソリューションは、最先端のCNCワークショップで数千時間にも及ぶ製造工程を通じてテスト・改良されており、お客様の工場ですぐに活用され、真の価値を生み出します。

これは、LS Manufacturingがお客様のために解決してきた物理的な問題に基づいています。例えば、あるお客様は、 304ステンレス鋼製の油圧継手ねじの精度問題を克服するお手伝いをしました。汎用コーティング工具を、当社の過酷な作業条件に適したAlCrNコーティング工具に交換し、高圧クーラントパラメータと積層切削戦略を最適化することで、ねじ精度を損なうことなく、6gの公差内で工具寿命を40%向上させることができました。

LS Manufacturing の保証: 経験に基づくソリューションと事実のみで、機械加工の問題をコアの強みに変えるお手伝いをします。

なぜステンレス鋼は CNC ねじ旋削にとって難しい素材なのでしょうか?

ステンレス鋼CNCねじ旋削における課題は、その材料固有の特性に直接起因します。通常の鋼と比較して、ステンレス鋼の特性範囲は広く、CNCねじ旋削における工具と工程に極めて厳しい要件が課せられます。これらの課題は、以下の3つの固有の特性に起因します。

1. 加工硬化の傾向が顕著である:

ステンレス鋼は高い延性を示します。切削面は、刃先圧力によって剥離どころか塑性変形を起こし、表面硬度が急激に上昇します。これにより、その後の切削が困難になるだけでなく、工具刃先が研磨材のように急速に摩耗し、ねじ山の歪みや表面粗さが生じます。

2. 高い靭性と強度:

ステンレス鋼は、破損することなく大きなエネルギーを吸収でき、切りくずのカールや破損が少ないという特性があります。ねじ切り加工においては、切りくずの面積が限られているため、長く硬い切りくずが工具やワークに詰まり、加工面に傷や欠けが生じる可能性があります。

3. 熱伝導率が低い:

ステンレス鋼はカッターの熱伝導率が高く、熱の大部分を切り屑に奪われることなく保持し、狭い工具先端領域に集中させます。局所的な高温は被削材を脆化させ(加工硬化を最大化)、工具の広範囲にわたる拡散摩耗と塑性変形を引き起こし、工具寿命の大幅な短縮に直接つながります。

CNC旋削におけるステンレス鋼ねじの加工において、加工硬化、靭性、そして熱伝導率の低さが大きな問題を引き起こしています。これらの原因を徹底的に把握することで初めて、品質とコスト効率を確保するための効果的なソリューションを開発することができます。

ステンレス鋼のねじ切り工具を選択する際に考慮すべき 3 つの重要な要素は何ですか?

CNC旋削工具、特にステンレス鋼製ねじ切り旋削工具を選ぶには、単にモデルを比較する以上のことが求められます。相互に依存する3つの基本要素の間で最適な妥協点を見つけるための意思決定プロセスです。巧みなトレードオフは効率と品質を大幅に向上させる可能性がありますが、破壊的なトレードオフは非常に大きなコストを伴います。これら3つの基本要素はそれぞれ慎重に検討する必要があります。

1. 工具基板の材質とコーティング:

- 靭性の優先:断続的な不規則な許容差のストックや304などのオーステナイト系ステンレス合金を切削する場合、欠けを防ぐためにより強靭な超硬合金基板が必要です。

- 耐摩耗性の優先:連続切削を行う場合、高シリコンマルテンサイト系ステンレスを使用する場合、または工具寿命の延長が必要な場合は、高温摩耗に耐える AlCrN などの耐摩耗コーティングと組み合わせて、高硬度の超微粒子基板を選択する必要があります。

2. 幾何学と角度:

- シャープな切れ味:高いすくい角と鋭い切れ刃により、切削抵抗を最小限に抑え、ステンレス鋼の加工硬化を抑制し、より滑らかな仕上げ面を実現します。ただし、切れ刃の強度は若干低下する場合があります。

- 強化刃先:低すくい角と不動態化処理された刃先は、強度と耐衝撃性を高めますが、より過酷な切削加工に適しています。ただし、切削抵抗が増大するというデメリットがあります。

3. ノーズ半径:

- ノーズ半径が小さいため、ねじ山の輪郭をアンダーカットすることができ、鋭い輪郭が求められる細目ねじの切削において非常に重要です。これにより切削抵抗も低減されます。

- ノーズ半径を大きくすると、工具先端の強度が大幅に向上し、放熱性が向上し、表面粗さも低減します。ただし、半径が大きすぎると切削抵抗が増加し、形状に影響を与える可能性があります。

ステンレス鋼ねじの旋削加工に最適な工具を選択するには、ワーク材質、ねじ山の要求、そして工作機械の状態を精密に「三次元的にバランス」させることが重要です。この選定プロセスを効果的に理解することが、効率的で高品質なCNCステンレス鋼ねじ加工を実現するための基本となります。

チャタリングとバリに対処するために切削パラメータを最適化するにはどうすればよいでしょうか?

びびりとバリは、精密ステンレス鋼ねじ旋削加工において固有の問題です。その原因は、不安定な切削抵抗、加工硬化、そして切りくずの排出不良です。これらの問題を体系的に解決するには、精密CNCねじ旋削加工技術の習得と、パラメータの同時最適化による安定した旋削加工が不可欠です。主な最適化策は以下のとおりです。

| パラメータカテゴリ | 最適化戦略 | 対処された主要な問題 |

| 速度(Vc) | 低速共振範囲を避け、中速から高速の線速度(例:120~180 m/分)を使用してスムーズな切断を実現します。 | 切削力のチャタリングと振動を抑制し、低減します。 |

| ディープ・オブ・カット(Ap) | 仕上げ代を0.05~0.1mmに設定し、厳密に「減少する」層状切削を使用します。 | 加工硬化を軽減し、表面仕上げを改善し、チャタリングマークを排除します。 |

| 冷却方法 | 高圧内部冷却(圧力≥7MPa)を採用し、精密冷却と強制チップブレーキングを実現します。 | 熱応力を制限し、チップの絡まりや傷を回避し、根元のバリを減らすことができます。 |

ステンレス鋼のねじ山の機械加工におけるベストプラクティスの考え方は、中速から高速、切削深さの低減、および高圧内部冷却法を系統的に組み合わせることです。

このパラメータ セットは、ツールのチャタリングと加工硬化を効果的に排除するために使用され、きれいなチップ切断を可能にし、優れたねじ仕上げとツール寿命の向上を保証する絶対的な安全機能を実現します。

ねじの精度を保証するために、工作機械以外にどのようなシステムが必要ですか?

高精度CNCねじ加工において、高度な工作機械はほんの始まりに過ぎません。CNCねじ精度を実用的に実現するには、加工プロセス全体を通して包括的かつ統合された測定・品質管理システムを構築し、各製品を一貫して厳格な公差内に収める必要があります。このシステムは、以下の2つの重要な要素から構成されます。

1. 処理中のリアルタイム監視:

重要な加工工程の後には、非接触式インプロセスゲージプローブを使用します。このプローブは、スピンドルを停止させることなく、ねじのピッチや外径などの重要な寸法を迅速に測定します。工具の微小摩耗による寸法のずれが発生した場合、システムが自動的に補正するか、アラームを発することで、予防的な品質管理を確実に行い、バッチスクラップを最小限に抑えます。

2. 加工後の最終検査:

- 機能検証:ねじの合否判定ゲージは、ねじのかみ合いと製品の組み立て機能を直接測定し、 100% の高速検査に適しています。

- 精密分析:最初のセクションと最後のセクション、あるいは重要な注文には、高精度光学投影機またはそれらに組み込まれたねじ測定機が使用されます。これらの機器は、ねじのプロファイルを拡大投影して標準図面と正確に比較し、ねじの角度やピッチなどの微細な要素を高精度に測定し、精度を裏付ける信頼できるデータを提供します。

オンライン検査のリアルタイム性能と最終ライン試験システムの精度を統合することにより、工作機械自体の性能を超える品質保証を確立しました。

高精度CNC ねじ加工技術システムは、効率的な CNC ねじ精度制御とあらゆる製品の信頼性の確保を究極的に保証します。

大量生産におけるステンレス鋼ねじ加工の効率を向上させるには?

ステンレス鋼CNCねじ切り加工における量産効率の壁を打破するには、特定の技術的側面に焦点を移し、生産システム全体の最適化に焦点を移す必要があります。そのためには、量産におけるコストと効率を最適化するための、より優れた管理手法を導入する必要があります。

1. ツールの標準化と在庫削減:

様々なツールモデルを、実績のある少数の標準モデルに統合します。コーディングと実行が簡素化され、エラーが減少するだけでなく、集中購買と在庫管理によってツールの購入と管理にかかるコストを大幅に削減し、コスト削減を実現するステンレス鋼CNCねじ加工の基盤となります。

2. 治具ソリューションとプロセスイノベーション:

従来の単一部品旋削加工の考え方から解放されます。同時多軸旋盤や治具プランニングの最適化により、一連の工程を1回の段取りで実行することで、単位時間あたりの生産性を数桁向上させることができます。プロセスイノベーションは、CNCステンレス鋼ねじ旋削加工における全体的な効率を向上させる最も簡単な方法です。

3. 予防的なツール変更計画を実施する:

正確な加工データと工具寿命データに基づいて、スパート工具交換戦略を作成します。工具摩耗前に工具を交換することで、過度の工具摩耗によるバッチ品質不良や機械のダウンタイムを効果的に回避し、生産ラインの安定性と継続性を実現します。

標準化、プロセスイノベーション、そして予防保守システムを導入することで、組織は安定した、効率的で、制御可能な生産システムを構築できます。これは、 ステンレス鋼のCNCねじ加工にかかる費用を全体的に削減するだけでなく、長期的には量産競争における優位性にもつながります。

LS マニュファクチャリングは 304 ステンレス鋼のポート スレッドの漏れの問題をどのように解決しましたか?

ステンレス鋼のCNCねじ加工において、シールねじの漏れは長年、ほぼすべてのメーカーにとって技術的なボトルネックとなってきました。以下の事例は、LS Manufacturing社がどのようにしてこの問題を体系的に解決したかを示しています。

1. 顧客のジレンマ:

ある油圧部品メーカーは、SUS304製バルブマニホールドのNPTテーパー管用ねじの加工に悩まされていました。高圧試験中のねじシールのリーク率は最大30%に達し、工具寿命も著しく短いという問題がありました。これは生産コストの高騰を招くだけでなく、過剰な手直しや出荷遅延によって顧客の市場イメージと受注履行に深刻な影響を与えていました。

2. LS製造ソリューション:

エンジニアリング部門は綿密な分析を行い、漏れの原因が加工硬化によってねじ山表面に生じた微小亀裂であることを発見しました。これに対し、特別なソリューションを設計しました。

- まず、専用のAlCrNコーティングを施した専用のステンレス鋼ねじ旋削工具を開発し、加工硬化材料における刃先の耐摩耗性と耐凝着性を大幅に向上させました。

- 次に、切削熱と応力を効果的に放散させるために、旋削経路と層状切削条件を最適化しました。

- 3 番目に、高圧内部冷却のフォーカスと噴射精度を強化し、加工領域からチップがタイムリーに正しく除去されるようにしました。

3. 成果と価値:

このソリューションの導入により、優れた成果が達成されました。高圧試験時のバルブブロックのねじ部の漏れ率は30%から0.5%未満に低減し、工具寿命は3倍に延び、ユニットあたりの総加工コストは約40%削減されました。この成果は、お客様の品質課題を完全に解決し、製品の安定性に対する顧客満足度を獲得しただけでなく、大型受注の獲得にも繋がりました。

この事例は、体系的なプロセス最適化を通じてCNC ねじ精度の習得を応用することで、技術的利益が直接的に経済的利益と大きな市場競争力にもたらされることを示しています。

内ねじ旋削と外ねじ旋削の技術と工具の違いは何ですか?

ステンレス鋼ねじの加工におけるベストプラクティスの選択において、内ねじ旋削と外ねじ旋削は様々な技術的課題を伴います。適切なCNC旋削工具を選択するには、切りくず排出性、剛性、視認性といった2種類の工具の基本的な違いを深く理解する必要があります。

1. チップ排出方向と冷却戦略:

- 外ねじ:切りくずは自然に外側に落ちるため、切りくずの排出は非常に容易です。しかしながら、長い切りくずがワークに絡まるのを防ぐため、高圧クーラントを噴射する必要があります。

- 内径ねじ:切りくずの排出は大きな問題です。切りくずは小さな穴を通って逆方向に排出する必要があり、加工面に詰まりや傷が残る可能性があります。そのため、クーラントの圧力を利用して切りくずを強制的に破砕・排出する、高圧内部クーラント対応工具ホルダーが必要です。

2. システムの剛性の違い:

- 外ねじ:最小のツールオーバーハングによりシステム剛性が最大限に高まり、より高い切削パラメータが可能になり、ツールのチャタリングが最小限に抑えられます。

- 内ねじ:工具ホルダのアスペクト比が高いと剛性が大幅に低下するため、加工において最も脆弱な箇所となります。振動を抑制するには、厚みのある耐振動工具ホルダを選択し、切削パラメータをそれに応じて下げる必要があります。

3. プロセスの可視性と干渉:

- 外ねじ:切断プロセスがオペレーターに直接見えるため、監視が向上します。

- 内径ねじ:内径切削状態を観察できないため、工具の設定と監視が困難です。工具選定においては、工具ホルダと穴壁の接触を防ぐため、干渉防止機能(例えば、低い逃げ角)を優先する必要があります。これは加工の安全性と成功率に直接影響します。

内ねじ加工は密閉空間で行われるのに対し、外ねじ加工は開放空間で行われます。この専門家によるソリューションは、ステンレス鋼のねじ加工におけるベストプラクティスの中核を成しており、様々なシナリオに対応し、一貫して優れたねじ山を実現します。

小径または深穴のねじ切り: LS Manufacturing はどのようなソリューションを提供しますか?

小径・深穴ねじ切りは、精密CNCねじ切り技術における大きな課題です。特に顕著な課題としては、切りくずの排出、工具剛性、そして視野の狭さなどが挙げられます。LS Manufacturingは、豊富な実績と革新的な手法を活かし、お客様に数多くの実証済みソリューションを提供しています。LS Manufacturingの技術ソリューションは、以下の3つの主要分野に対応しています。

1. 特殊なツールアプリケーション:

LS Manufacturingは、ほとんどの穴径において、非常に剛性の高い超硬ソリッドねじ切りフライスカッターを採用しています。特にM6未満の微小径穴においては、ワンショットフルプロファイル設計により切りくずの干渉を防ぎ、プロファイルの完全性と寸法精度をほぼ確実に保証します。

2. カスタマイズされたツールのサポート:

LSマニュファクチャリングは、深穴加工において工具ホルダの振動に起因するねじのびびりを抑制するため、ガイドリングや振動減衰機構を備えた特殊工具ホルダを設計できます。このような特殊工具は加工システムの剛性を大幅に向上させ、長いオーバーハング下でも安定した切削を可能にします。

3. 独自のプログラミングとプロセス技術:

LS Manufacturingは、深穴ねじ切り加工向けに「セグメントリトラクション」プログラミング方式を開発しました。この方式では、CNCプログラムを用いて工具を回転中に一定量ずつ半径方向に定期的に後退させることで、強制的に切りくず処理を行います。これにより、長時間にわたる切りくず詰まりという大きな問題点を解消し、安全でスムーズな加工を実現します。

LS マニュファクチャリングは、小径・深穴ねじの加工という課題に対し、「専用ツール+カスタマイズツール+特殊プログラミング」という包括的なソリューションにより、不可能と思われたねじ加工作業を、安定した信頼性の高い大量生産プロセスへと変革することに成功しました。

LS Manufacturing がステンレス鋼のねじ旋削の究極のパートナーである理由とは?

高度で難易度の高いステンレス鋼CNCねじ旋削事業において、成功の鍵は最先端技術だけでなく、トータルサービスを提供できるパートナーの存在です。LS Manufacturingはまさにそのようなパートナーです。エンジニアリング能力とサービスを統合することで、ステンレス鋼ねじ旋削における成功事例を、お客様の持続的な競争優位性へと転換します。私たちは3つの重要な点で他社と異なります。

1. プロアクティブなエンジニアリングサポート:

LS Manufacturingは、初期段階の製造可能性分析からカスタムツールやパラメータの推奨まで、お客様の生産および研究開発活動に深く関与しています。これにより、プロジェクトは最初から最適なプロセス基盤に基づいて構築され、将来のリスクを大幅に軽減します。

2. 全工程を通じた安定した品質管理:

LS Manufacturing は、技術的なソリューションを提供するだけでなく、原材料から最終製品の出荷まで、あらゆる品質管理ノードを設計および最適化して、あらゆる製品に対して非常に一貫性があり信頼性の高いステンレス鋼 CNC ねじ旋削結果を保証するお手伝いをします。

3. 効率的かつ迅速な対応:

現場で予期しない技術的問題が発生した場合、LS Manufacturing のエンジニアはタイムリーな技術診断とソリューションを提供して、生産停止を防ぎ、納期を確保します。

LS Manufacturing は、お客様がこれらの課題を克服し、ステンレス鋼のねじ切りのベストプラクティスをお客様の生産プロセスにシームレスに統合して、長期にわたる競争上の優位性を確立できるようお手伝いします。

よくある質問

1. オーステナイト系ステンレス鋼(304 など)とマルテンサイト系ステンレス鋼(420 など)を加工する場合の工具選択の違いは何ですか?

硬質304ステンレス鋼を切削する場合、加工硬化傾向を最小限に抑え、切りくずの排出をスムーズにするために、鋭利な切れ刃とPVDコーティングを備えた工具を選択する必要があります。より硬い超硬母材と強化された切れ刃設計の工具は、硬質420ステンレス鋼の切削に最適で、断続切削の衝撃に耐えます。適切な工具の選択は、ステンレス鋼のねじ切り加工におけるベストプラクティスの基礎であり、実際には工具寿命を約30%延長することができます。

2. ステンレス鋼のねじ旋削における精度低下の最も一般的な原因は何ですか?

精度低下の主な原因は、工具摩耗による工具先端形状の変動と加工硬化による工具たわみです。これらは実際の切削経路に直接影響を及ぼし、ピッチ径とピッチ誤差が発生します。根元での精度歪みを防ぎ、ねじ品質の長期安定性を確保するには、精密CNCねじ加工技術、工具寿命の確実な管理、高圧内部クーラントによるリアルタイムの切削温度直接制御が不可欠です。

3. 私のプロジェクトのバッチサイズは大きいのですが、LS Manufacturingではどのようにしてすべてのねじ部品の一貫性を確保しているのでしょうか?

LS Manufacturingは、3段階のプロセスでバッチの一貫性を保証します。1つ目は、非常に詳細な標準化された作業指示書を作成することです。2つ目は、重要な寸法傾向をリアルタイムで監視し、製造プロセス全体に統計的プロセス管理を導入することです。3つ目は、高精度のインライン測定と定期的なスポットチェックを実施することで、1個目から10万個目までの精度を確保します。ステンレス鋼ねじ加工のベストプラクティスに基づくこの厳格なシステムこそが、ばらつきのないバッチ材料を生産するための主な保証です。

4. LS Manufacturing では、旋削加工の他に、難易度の高いねじ加工サービスも提供していますか?

はい。LS Manufacturingは、高度に複雑なねじ加工ソリューションを幅広く提供しています。非対称部品、深い止まり穴ねじ、熱処理された硬質材料にはねじフライス加工、最高精度の医療用部品には研削加工、そしてより高い繊維流動性を必要とする部品にはフローフォーミング加工を活用しています。これらの高度な精密CNCねじ加工技術は、困難なねじ加工アプリケーションに対応する当社の包括的な能力マトリックスを構成しています。

まとめ

ステンレス鋼のねじ切り旋削を効率的に行うには、材料科学、 工具技術、そして精度管理を駆使した高度なプロセスが必要です。LS Manufacturingは、豊富な業界専門知識と豊富な実務経験を活かし、この複雑なプロセスを信頼性と効率性に優れた標準プロセスへと進化させました。

当社は、確立されたステンレス鋼のねじ切りのベストプラクティスを提供するだけでなく、最先端の精密 CNC ねじ切り技術を製造プロセスのあらゆる段階に統合し、本質的に製造の競争力を向上させることに尽力しています。

今すぐ行動を起こし、お困りごとを私たちにお持ちください! LS Manufacturingに今すぐご連絡いただき、部品図面を当社のウェブサイトに直接アップロードしてください。LS Manufacturingのエキスパートが24時間以内にCNC旋盤加工のお見積りを即座にご提示いたします。お見積りには、お客様に合わせたツールの推奨や主要なプロセスパラメータも含まれています。LS Manufacturingは、生産上の問題に対する科学的なアプローチと、精度、効率、信頼性の総合的な向上を目指すパートナーシップをご提案いたします。

📞電話: +86 185 6675 9667

📧メールアドレス: info@longshengmfg.com

🌐ウェブサイト: https://lsrpf.com/

免責事項

このページの内容は情報提供のみを目的としています。com/contact-us">LS Manufacturing サービス 情報の正確性、完全性、有効性に関して、明示的か黙示的かを問わず、いかなる表明または保証もありません。サードパーティのサプライヤーまたは製造業者が、LS Manufacturing ネットワークを通じてパフォーマンス パラメータ、幾何公差、特定の設計特性、材料の品質とタイプ、または仕上がりを提供するものと推測しないでください。これは購入者の責任です。部品の見積りが必要です。これらのセクションの特定の要件を特定します。詳細については、お問い合わせください。

LS製造チーム

LS Manufacturingは業界をリードする企業です。カスタム製造ソリューションに注力しています。20年以上の経験と5,000社以上の顧客基盤を有し、高精度CNC加工、板金加工、 3Dプリント、射出成形、金属プレス加工、その他ワンストップ製造サービスを提供しています。

当社の工場には、ISO 9001:2015認証を取得した最先端の5軸加工センターが100台以上あります。世界150カ国以上のお客様に、迅速、効率的、かつ高品質な製造ソリューションを提供しています。少量生産から大規模なカスタマイズまで、お客様のニーズに最速24時間以内の納品で対応いたします。LS Manufacturingをお選びください。それは、効率性、品質、そしてプロフェッショナリズムを意味します。

詳細については、当社の Web サイト( www.lsrpf.com )をご覧ください。