Un sistema di trasmissione di successo è più che semplici ingranaggi

Nella ricerca dell'eccellenza nella trasmissione meccanica, un errore comune è quello di affidarsi esclusivamente agli ingranaggi stessi. Naturalmente, la precisione e la resistenza degli ingranaggi sono fondamentali. Tuttavia, il fulcro di un sistema veramente affidabile, efficiente e duraturo è la struttura di supporto , come l'alloggiamento lavorato con precisione o la piastra di montaggio mostrata nell'immagine. Anche l'ingranaggio più perfetto avrà prestazioni scadenti se posizionato su una base instabile, causando vibrazioni, usura e guasti.

Questo articolo abbandona la visione isolata e considera gli ingranaggi e le loro strutture di supporto come un sistema collaborativo inscindibile. Vi guideremo attraverso la costruzione di un sistema di trasmissione completo e personalizzato: dal nucleo del movimento di trasmissione, gli ingranaggi personalizzati , fino alla base di alloggiamenti lavorati con precisione che garantiscono un posizionamento accurato e sopportano il carico operativo.

Decostruzione di una piastra di montaggio ad alta precisione: il linguaggio del design nascosto nell'immagine

| Dimensioni delle caratteristiche | Riflessione sul design | Scopo e funzione principali | Requisiti chiave |

|---|---|---|---|

| Caratteristiche strutturali | Scanalature di grandi dimensioni/fori per la riduzione del peso | Fornire spazio di movimento per ingranaggi interni, cuscinetti e alberi di trasmissione; formare canali di dissipazione del calore | Prenotazione dello spazio, gestione termica |

| Caratteristiche di precisione | Fori di posizionamento di precisione | Installare alberi, cuscinetti e dispositivi di fissaggio; garantire l'accoppiamento preciso dei sistemi di ingranaggi | Tolleranza della distanza centrale dell'asse (estremamente elevata) |

| Caratteristiche del materiale | Lega di alluminio (come 6061-T6) | Ottenere leggerezza; fornire resistenza strutturale; garantire efficienza nella dissipazione del calore; soddisfare requisiti di elaborazione complessi | Leggero, resistente, termicamente conduttivo, facile da lavorare |

1. Organizzazione orientata alla funzione:

Scanalature/fori per la riduzione del peso: non si tratta di semplici cavità. Lo scopo è quello di preservare lo spazio tridimensionale necessario per il movimento del complesso sistema di ingranaggi interni, del sistema di alberi rotanti e dei cuscinetti supportati, evitando interferenze. Queste aperture creano simultaneamente un efficace canale di dissipazione del calore per convezione naturale, che convoglia tempestivamente all'esterno il calore prodotto dall'attrito degli ingranaggi e dal funzionamento dei cuscinetti, evitando così un eccessivo aumento della temperatura che potrebbe causare problemi di lubrificazione o deformazione del materiale.

2. Fori di posizionamento di precisione:

I fori di posizionamento di precisione sono i vettori fisici della precisione del sistema. La posizione assoluta (in particolare la distanza tra gli assi tra più fori) e la tolleranza relativa (parallelismo, verticalità, coassialità) sono estremamente rigorose. Servono da standard per il montaggio degli alberi di uscita dei motori, degli alberi di trasmissione a tutti i livelli e delle sedi dei cuscinetti. Deviazioni anche di pochi micron nella distanza tra gli assi si tradurranno direttamente in:

- Ingranaggi anomali: variazione del gioco laterale dei denti, alterazione del punto di contatto e concentrazione delle sollecitazioni.

- Rumore e vibrazioni più elevati: urti e rumori anomali vengono generati a causa di un accoppiamento non ideale.

- Durata drasticamente ridotta: usura accelerata delle superfici dei denti (corrosione, incollaggio) e persino denti fratturati.

- L'efficienza della trasmissione è compromessa: l'energia viene persa a causa di inutili attriti e distorsioni. Pertanto, la precisione di lavorazione di questi fori (che di solito richiede foratura / fresatura di precisione CNC o persino alesatura a coordinate) è il segreto per prestazioni fluide, efficienti e durature dell'intero sistema di trasmissione.

3. Materiali dalle prestazioni ottimizzate:

- Lega di alluminio (solitamente 6061-T6): l'applicazione di questo materiale è un compromesso tra una serie di esigenze prestazionali:

- Leggero: riduce notevolmente l'inerzia delle parti mobili, migliora la risposta dinamica del sistema e riduce al minimo il peso in generale (particolarmente essenziale nel caso di dispositivi mobili).

- Resistenza e rigidità: lo stato del trattamento termico in T6 è adeguato per offrire la resistenza e la rigidità richieste per trasportare le parti di trasmissione interne, sopportare carichi e vibrazioni durante il funzionamento e garantire stabilità strutturale.

- Buona dissipazione del calore: la conduttività termica della lega di alluminio è di gran lunga superiore a quella dell'acciaio. Pertanto, il calore interno viene trasferito e condotto in modo efficiente sulla superficie attraverso canali creati da scanalature e quindi dissipato. Questo costituisce la base del materiale per la gestione termica.

- Buona lavorabilità: la lega di alluminio è facile da lavorare mediante fresatura di precisione , foratura, maschiatura, ecc. Può ottenere in modo efficace e preciso strutture a pareti sottili, forme geometriche complesse e fori di posizionamento illustrati nella figura, il che fornisce la garanzia più significativa per realizzare un design ad alta precisione.

Il linguaggio stilistico di questa piastra di montaggio mostra chiaramente la sua missione principale: come base di precisione e protezione del sistema di trasmissione degli ingranaggi, con la struttura progettata con precisione per ridurre il peso e dissipare il calore, la garanzia di precisione di posizionamento quasi esigente e la selezione di materiali leggeri e ad alta conduttività termica, crea e mantiene lo spazio e le condizioni migliori per un funzionamento efficace, stabile e a lungo termine degli ingranaggi.

Tolleranze critiche: come gli alloggiamenti determinano il destino degli ingranaggi

| Tipo di tolleranza | Conseguenze di una tolleranza troppo ampia | Conseguenze di una tolleranza troppo piccola | Oggetto di impatto centrale |

|---|---|---|---|

| Tolleranza della distanza centrale dell'asse | Ingranaggi insufficienti, impatto, aumento del rumore | Inceppamento degli ingranaggi, usura rapida, calore | Distanza teorica tra gli assi di due ingranaggi |

| Planarità e parallelismo | Inclinazione dell'albero, carico eccentrico sulla superficie del dente, aumento delle vibrazioni e del rumore | (di solito simile all'effetto di una tolleranza troppo grande) Inceppamento dell'albero, usura anomala | Base di montaggio, asse di due fori dell'albero |

1. Tolleranza della distanza centrale dell'asse (nucleo):

Tolleranza critica sull'alloggiamento, che definisce direttamente la distanza teorica dell'asse tra gli ingranaggi accoppiati.

- Troppo grande: la distanza tra gli ingranaggi aumenta, l'area di contatto tra gli innesti non è sufficiente (il rischio di disinnesto è maggiore), il che provoca una trasmissione di potenza instabile, carichi d'urto, livelli di rumore significativamente più elevati e perdita di efficienza.

- Troppo piccola: la distanza tra i denti è troppo piccola o negativa, si verifica un'estrusione eccessiva tra le superfici dei denti e l'attrito aumenta drasticamente, con conseguente usura impropria e generazione di calore elevato. In casi estremi, gli alberi o gli ingranaggi si bloccano e causano guasti catastrofici.

- Ruolo dell'alloggiamento: la lavorazione di precisione e il posizionamento dei fori dei cuscinetti sull'alloggiamento sono fondamentali per ottenere e mantenere costantemente la distanza tra gli assi progettata. L'alloggiamento è lo "scheletro" del sistema di alberi di trasmissione.

2. Planarità e parallelismo (garanzia di base):

- Planarità della superficie della base di installazione: consente all'alloggiamento di sigillarsi bene con il telaio o altri elementi, impedisce la deformazione dell'alloggiamento dovuta al fissaggio e influisce indirettamente sulla posizione del foro dell'albero e sull'allineamento del sistema dell'albero.

- Parallelismo dei fori dell'albero: consente ai due alberi degli ingranaggi di mantenere la relazione di parallelismo in conformità con il progetto nello spazio tridimensionale.

- Effetti della deviazione: se la superficie di base non è livellata o l'asse di due fori dell'albero non è parallelo, l'albero dell'ingranaggio sarà inclinato. Questo convertirà l'ingranamento degli ingranaggi da un contatto lineare ideale o contatto superficiale a un contatto puntiforme sfavorevole o contatto lineare locale (carico eccentrico). La conseguenza è che la sollecitazione sulla superficie del dente diventa estremamente irregolare, l'usura locale aumenta, si generano vibrazioni e rumore e la durata degli ingranaggi e la stabilità della trasmissione risultano notevolmente ridotte.

La precisione nella lavorazione dell'alloggiamento, in particolare il controllo preciso dell'interasse e i severi requisiti di planarità/parallelismo, sono la garanzia iniziale di un sistema di ingranaggi che funzioni in modo fluido, efficiente, silenzioso e con una lunga durata . La tolleranza dell'alloggiamento determina direttamente il destino dell'accoppiamento degli ingranaggi.

Produzione di ingranaggi personalizzati: il polso del sistema di trasmissione

Gli ingranaggi sono la spina dorsale della trasmissione meccanica di precisione e il loro comportamento ha un impatto diretto sull'efficienza, la rumorosità, la durata e l'affidabilità dell'intero sistema. La produzione di ingranaggi speciali mira a realizzare ingranaggi con elevata precisione per soddisfare requisiti rigorosi in base alle specifiche esigenze applicative.

| Elementi chiave | Opzioni/metodi principali | Caratteristiche/scopi principali | Considerazioni chiave |

|---|---|---|---|

| Tipo di ingranaggio | Ingranaggio cilindrico | Struttura semplice, basso costo, piccola forza assiale; ma grande impatto di accoppiamento e rumore elevato. | Rapporto di trasmissione, coppia, spazio assiale, requisiti di rumore |

| Ingranaggio elicoidale | Ingranaggi fluidi, bassa rumorosità, elevata capacità di carico; generano forza assiale, efficienza leggermente inferiore. | ||

| Ingranaggio conico | Utilizzato per la trasmissione di potenza tra assi intersecanti (solitamente 90°). | ||

| Processo di produzione principale | Hobbing | Il metodo più comune ed efficiente per la generazione del profilo dei denti, adatto per grandi quantità e precisione media. | Efficienza, costo, precisione dell'obiettivo |

| macinazione | Finitura di alta precisione, correzione delle deformazioni dopo il trattamento termico, per raggiungere standard estremamente elevati. | Requisiti di precisione finale (come gradi AGMA, DIN, JIS), rumore | |

| Materiale e trattamento termico | Materiali comuni (come 40Cr, 20CrMnTi, 42CrMo, acciaio inossidabile, ecc.) | Fornisce resistenza e tenacità di base. | Resistenza, resistenza all'usura, resistenza alla corrosione, costo |

| Trattamento termico chiave (come cementazione e tempra, nitrurazione, tempra a induzione) | Migliora notevolmente la durezza superficiale, la resistenza all'usura e la resistenza alla fatica da contatto, che costituiscono una garanzia di prestazioni. | Carico, ambiente di usura, controllo della deformazione dimensionale, costo |

1. Selezione del tipo di ingranaggio: la situazione applicativa determina la progettazione

- Rapporto di trasmissione e coppia: determinare la dimensione, il modulo e il numero di denti dell'ingranaggio. Una coppia elevata richiede generalmente un modulo più grande e una maggiore larghezza della faccia.

- Requisito di rumorosità: gioca un ruolo significativo nella scelta. Gli ingranaggi elicoidali riducono significativamente il rumore e le vibrazioni di funzionamento grazie al loro accoppiamento fluido e sono preferiti nei casi in cui è richiesto un funzionamento silenzioso (ad esempio, trasmissioni automobilistiche, strumenti di precisione). Gli ingranaggi cilindrici sono molto rumorosi. Gli ingranaggi conici vengono utilizzati per cambiare la direzione di trasmissione.

- Esigenze di spazio: gli ingranaggi cilindrici necessitano del minimo spazio assiale; gli ingranaggi elicoidali necessitano di spazio per le forze assiali; gli ingranaggi conici vengono utilizzati nelle applicazioni con assi intersecanti.

2. Processo di produzione di base: equilibrio tra precisione ed efficienza

(1) Dentatura:

- Posizione del nucleo: sfrutta la rotazione continua del creatore e del pezzo in lavorazione per sviluppare la forma del dente di taglio. È il metodo più comune ed efficiente per la produzione di massa o per la produzione personalizzata di ingranaggi di media precisione.

- Vantaggi: elevata efficienza, costi relativamente bassi e ampia gamma di materiali applicabili.

- Limitazioni: il livello di precisione solitamente raggiunto è limitato e dopo la lavorazione è necessario un trattamento termico che introdurrà una deformazione.

(2) Macinazione:

- Garanzia di precisione: dopo che l'ingranaggio è stato sottoposto a trattamento termico (ad esempio tempra), viene utilizzata una mola per il taglio di precisione .

- Funzione principale: correggere accuratamente le deformazioni causate dal trattamento termico (ad esempio, errori di profilo e direzione dei denti) per migliorare la precisione degli ingranaggi al massimo livello (ad esempio, AGMA 13-15, DIN 3-5). Questo è fondamentale per applicazioni ad alta velocità, bassa rumorosità e lunga durata.

- Vantaggi: Ottieni un'altissima precisione e un'eccellente finitura superficiale.

- Costo: il tempo di lavorazione è più lungo e i costi di investimento in attrezzature e di processo sono notevolmente più elevati rispetto alla dentatura a creatore .

3. Materiali e trattamento termico: la pietra angolare delle prestazioni

- Selezione del materiale: acciai strutturali legati comunemente utilizzati (come 40Cr, 20CrMnTi in Cina, 8620, 9310 negli Stati Uniti, 20MnCr5, 18CrNiMo7-6 in Europa). La selezione dipende dai requisiti di resistenza, tenacità e temprabilità. L'acciaio inossidabile è utilizzato in ambienti resistenti alla corrosione.

- Il ruolo fondamentale del trattamento termico: il materiale in sé ha prestazioni limitate e il trattamento termico è il passaggio decisivo per conferire agli ingranaggi elevata resistenza, elevata resistenza all'usura e lunga durata alla fatica.

- Cementazione e tempra: la più comunemente utilizzata. Cementazione e tempra superficiale per ottenere uno strato superficiale duro e resistente all'usura (HRC 58-62+) e un nucleo tenace. Adatto per ingranaggi soggetti a elevate sollecitazioni di contatto e flessione (come automobili e ingranaggi per impieghi gravosi). Il 20CrMnTi è un tipico acciaio da cementazione.

- Nitrurazione: gli atomi di azoto vengono infiltrati nella superficie, con elevata durezza (HV 1000+), minima deformazione, buona resistenza all'usura e antigrippaggio. Adatto per ingranaggi di precisione , ingranaggi interni difficili da rettificare o occasioni con requisiti estremamente elevati per il controllo della deformazione.

- Altri: vengono comunemente utilizzati anche la tempra e il rinvenimento (che costituiscono la base per buone proprietà meccaniche complessive), la tempra a induzione (indurimento superficiale locale), ecc.

3. Corrispondenza: la composizione del materiale, il trattamento termico preliminare (come normalizzazione, tempra e rinvenimento) e il processo di trattamento termico finale devono essere abbinati con precisione per ottenere la combinazione ottimale di prestazioni e controllare la deformazione.

Una produzione di ingranaggi personalizzati di successo è una combinazione di tipologie di ingranaggi che soddisfano esattamente i requisiti dell'applicazione, processi efficienti e ad alta precisione e un'ingegneria di sistema che raggiunge prestazioni eccellenti attraverso una rigorosa selezione dei materiali e processi di trattamento termico, proprio come l'impulso forte e preciso del sistema di trasmissione.

Punti chiave per la selezione di servizi di lavorazione degli ingranaggi online

Nel campo della produzione industriale, la qualità degli ingranaggi influisce direttamente sull'efficienza della trasmissione e sulla durata delle apparecchiature meccaniche. È fondamentale scegliere un fornitore affidabile di servizi di lavorazione degli ingranaggi online . Ecco i punti chiave per la scelta:

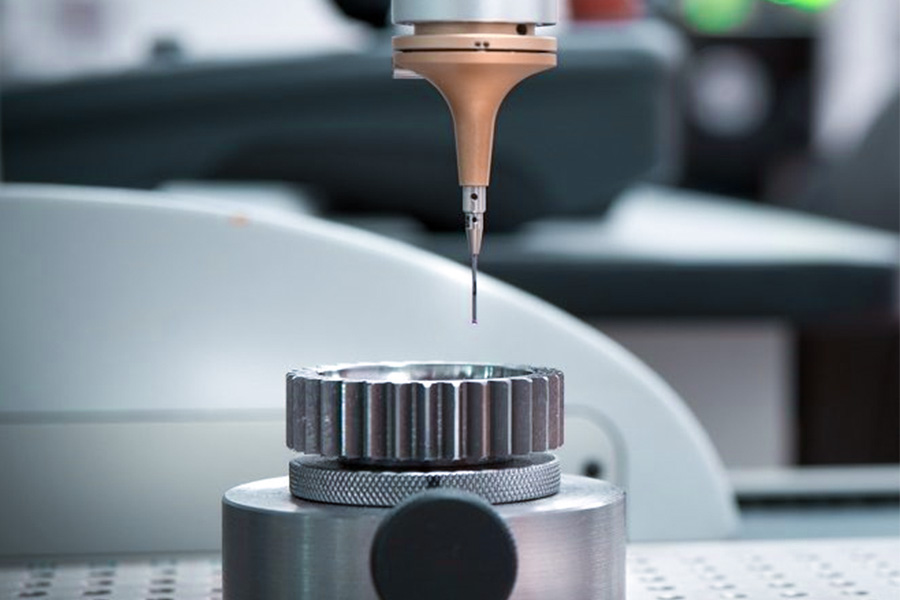

1. Identificazione professionale: attrezzature e capacità di prova

- Centro di collaudo professionale per ingranaggi: i produttori di ingranaggi di alta qualità non solo sono dotati di normali macchine di misura a tre coordinate (CMM), ma hanno anche allestito centri di collaudo speciali dotati di strumenti di misurazione degli ingranaggi (come Gleason, Klingelnberg, ecc.), in grado di rilevare con precisione parametri fondamentali quali forma dei denti, direzione dei denti, passo dei denti, prestazioni di accoppiamento, ecc.

- Set completo di attrezzature di lavorazione: il fornitore deve disporre di capacità complete di lavorazione degli ingranaggi, tra cui dentatura, sagomatura degli ingranaggi, rasatura degli ingranaggi, rettifica degli ingranaggi (come rettifica per formatura CNC , rettifica a vite senza fine) e altre attrezzature di processo per soddisfare le esigenze di diverse precisioni (come livello DIN 5) e materiali (come acciaio legato, ingranaggi in plastica).

2. Comunicazione tecnica: iniziare con lo scenario applicativo

- Analisi delle condizioni di lavoro: i fornitori eccellenti si informeranno attivamente sugli scenari applicativi degli ingranaggi (ad esempio, alta velocità e carichi pesanti, basse temperature, requisiti di rumorosità, ecc.), anziché limitarsi a elaborarli in base ai disegni. Ad esempio, gli ingranaggi per l'energia eolica devono tenere conto della resistenza a fatica, mentre gli ingranaggi per robot richiedono elevata precisione e gioco ridotto.

- Suggerimenti su materiali e processi: in base alle esigenze effettive, i fornitori devono fornire suggerimenti di ottimizzazione, ad esempio materiali (ad esempio, cementazione e tempra 20CrMnTi), processi di trattamento termico (ad esempio, nitrurazione) e metodi di lubrificazione, per evitare guasti dovuti a difetti di progettazione.

3. Altre considerazioni

Le certificazioni e gli standard danno priorità alle aziende che hanno superato la certificazione ISO 9001, IATF 16949 e altre certificazioni per un sistema di gestione della qualità eccellente.

- Funzionalità dei servizi digitali: i fornitori che supportano le richieste online, il caricamento dei disegni, il monitoraggio dei progressi e altre funzioni sono più efficienti.

- Casi e reputazione: cercare casi di collaborazione con clienti di riferimento del settore (ad esempio, industria automobilistica e aerospaziale) oppure verificare la reputazione tramite siti Web di terze parti.

Nella scelta dei servizi di lavorazione degli ingranaggi online, è necessario considerare attentamente il livello professionale dell'hardware del fornitore, la profondità della collaborazione tecnica e la flessibilità del servizio per garantire l'affidabilità dell'intero processo, dalla progettazione degli ingranaggi al prodotto finale.

Effetto sinergico: quando l'alloggiamento di precisione si unisce agli ingranaggi di precisione

| Fattori di confronto | Effetto positivo (alloggiamento ad alta precisione + ingranaggi ad alta precisione) | Effetto negativo (ingranaggio ad alta precisione + alloggiamento a bassa precisione) |

|---|---|---|

| Prestazioni del sistema | Ottimizzazione significativa: raggiungere le prestazioni previste dal progetto | Grave deterioramento: molto al di sotto delle aspettative, addirittura peggiore del sistema di corrispondenza a bassa precisione |

| Livello di rumore | Estremamente basso: funzionamento fluido e silenzioso | Alto: incline a rumori anomali e ululati |

| Durata di vita | Molto esteso: usura uniforme e lenta | Fortemente accorciato: alto rischio di usura anomala, corrosione e denti rotti |

| Efficienza della trasmissione | Alto: piccola perdita di attrito, trasferimento di energia fluido | Basso: grande perdita di attrito aggiuntiva, maggiore generazione di calore |

| Efficacia dei costi | Alto: elevato investimento iniziale, ma bassi costi di affidabilità e manutenzione a lungo termine | Estremamente basso: spreco di investimenti in parti ad alta precisione, elevato costo totale di proprietà |

| Ispirazione chiave | Massimizzare l'effetto sinergico | Appare l'effetto della scheda corta del sistema (l'alloggiamento è la scheda corta) |

Influenza positiva: beneficio sinergico

- Bassa rumorosità: l'alloggiamento preciso fornisce un supporto stabile per garantire il corretto accoppiamento degli ingranaggi; gli ingranaggi ad alta precisione assicurano un contatto uniforme. La combinazione di questi due elementi elimina efficacemente vibrazioni e rumore.

- Lunga durata: il posizionamento accurato dell'alloggiamento impedisce la flessione dell'albero; il carico sugli ingranaggi è distribuito uniformemente. Riduce l'usura anomala e prolunga significativamente la durata.

- Elevata efficienza: l'installazione accurata e la precisione degli ingranaggi riducono al minimo l'attrito e la perdita di miscelazione dell'olio, migliorando l'efficienza della trasmissione.

Impatto negativo (trappola): costo di mancata corrispondenza

- Riduzione delle prestazioni: anche gli ingranaggi di alta qualità (come quelli di grado AGMA 12) installati in alloggiamenti a bassa precisione (deviazione della posizione dei fori, bassa rigidità) daranno luogo a disallineamenti dell'albero e scarso accoppiamento.

- Peggio di un basso adattamento: il disadattamento provoca concentrazione di stress, usura anomala, rumore elevato e calore elevato. Le prestazioni effettive sono normalmente molto peggiori rispetto ai sistemi di precisione inferiore (come il grado AGMA 8), ma con un buon adattamento.

- Avvertenza fondamentale: le prestazioni del sistema sono determinate dall'anello più debole (solitamente l'alloggiamento) e dall'accoppiamento, non dalla precisione assoluta di un singolo componente. Ignorare l'integrazione è uno spreco estremo.

La qualità superiore del sistema di trasmissione di precisione deriva dall'armonia ideale tra l'alloggiamento e gli ingranaggi, come una sinfonia. Il valore dell'integrazione del sistema è di gran lunga superiore alla semplice somma dei limiti di precisione dei componenti.

Decodifica del costo del sistema (prezzo di lavorazione degli ingranaggi): composizione del prezzo di ingranaggi e alloggiamenti

Ingranaggi e alloggiamenti sono i componenti base dei macchinari e i loro costi di lavorazione complessivi includono due componenti principali: costo del materiale e costo di lavorazione. Tuttavia, i fattori chiave che determinano queste due componenti del costo condividono sia significative somiglianze per gli alloggiamenti e gli ingranaggi (come l'enorme impatto che la quantità e le esigenze di precisione hanno sui costi), sia significative differenze (come le diverse grammature del costo del materiale e l'intensità della geometria). Tutti questi fattori e distinzioni devono essere compresi per ottimizzare la precisione nella stima e nella gestione dei costi.

Confronto dei fattori di costo per la lavorazione di ingranaggi e alloggiamenti

| Fattori di costo | Impatto sul prezzo delle abitazioni | Impatto sul prezzo dell'attrezzatura | Differenze chiave |

|---|---|---|---|

| Materiale | Medio | Alto | Gli ingranaggi sono solitamente realizzati in acciaio legato ad alte prestazioni e richiedono un trattamento termico. Il materiale stesso e i costi di lavorazione rappresentano una quota molto più elevata rispetto ai materiali comunemente utilizzati per gli alloggiamenti. I costi di alloggiamento si concentrano maggiormente sulla lavorazione. |

| Complessità geometrica | Alto | Molto alto | Alloggiamenti con cavità profonde, pareti sottili e fori/caratteristiche multiple aumentano significativamente la difficoltà e i tempi di programmazione e lavorazione. La complessità del profilo dei denti degli ingranaggi (come ingranaggi conici, ingranaggi a vite senza fine, profili dei denti non standard) impone requisiti estremamente elevati per attrezzature, utensili e processi di lavorazione, e l'aumento dei costi supera di gran lunga quello degli ingranaggi cilindrici. |

| Precisione della tolleranza | Molto alto | Molto alto | Entrambi sono estremamente sensibili alle tolleranze dimensionali/di forma e di posizione chiave (come la distanza/parallelismo dell'asse dell'alloggiamento, il profilo/direzione dei denti degli ingranaggi/tolleranza di eccentricità). Per ogni aumento del livello di precisione, la difficoltà di lavorazione e i costi di ispezione possono aumentare esponenzialmente. |

| Quantità | Alto | Alto | La comunanza è significativa: i costi di produzione di singoli pezzi/piccoli lotti sono elevati (condivisione di programmazione, utensili e debug). La produzione in serie può diluire significativamente il costo unitario (ottimizzazione dei tempi di lavorazione e degli utensili). |

| Trattamento superficiale | Medio | Di solito non applicabile (sostituito dal trattamento termico) | L'alloggiamento richiede spesso un trattamento anticorrosione/estetico (come anodizzazione o verniciatura a spruzzo), il cui costo è relativamente controllabile. Le prestazioni fondamentali di un ingranaggio dipendono dalla resistenza del corpo in materiale e dalle caratteristiche della superficie del dente, solitamente ottenute tramite trattamento termico (cementazione, tempra, nitrurazione, ecc.), che è incluso nell'elevato costo del "materiale". Gli ingranaggi raramente vengono sottoposti a rivestimenti anticorrosivi decorativi o di base, come gli alloggiamenti. |

1. Comunanza: la quantità (effetto lotto) e la precisione della tolleranza sono tra i fattori più critici che incidono sul costo di entrambi.

2. Differenze fondamentali:

- Ingranaggi: il materiale e la complessità geometrica (forma dei denti) sono i principali fattori di costo. Materiali ad alte prestazioni, trattamento termico e lavorazioni complesse della forma dei denti sono le ragioni principali del loro costo elevato.

- Guscio: la complessità geometrica (struttura) e la precisione delle tolleranze sono i principali fattori di costo. La difficoltà di lavorazione (tempo, processo) è la principale componente di costo, mentre il costo dei materiali rappresenta una quota relativamente bassa.

3. Articoli speciali: il trattamento superficiale è una voce di costo comune per i gusci, ma per gli ingranaggi la loro funzione è solitamente ottenuta tramite trattamento termico e non è richiesto alcun processo di trattamento aggiuntivo simile a quello della superficie del guscio.

Riepilogo

Una trasmissione di precisione di successo nasce da un approccio sistematico: l'ingranaggio e la sua sede di montaggio devono essere considerati come un tutt'uno inscindibile. Esaminare i singoli componenti singolarmente non può garantire le prestazioni finali.

Le prestazioni di un ingranaggio (rumore, durata, ecc.) dipendono fortemente dall'ambiente operativo. Ottimizzare un singolo ingranaggio ignorando l'alloggiamento, l'adattamento e le condizioni di lavoro può portare al guasto del sistema.

Quando si richiedono preventivi ai fornitori, si prega di fornire disegni di assemblaggio o condizioni di lavoro dettagliate (carico, velocità, temperatura, ecc.) dell'intero sistema, anziché semplici disegni dei singoli componenti. Questo ci consente di comprendere a fondo l'intento progettuale, ottimizzare tolleranze, materiali e processi dal punto di vista del sistema e fornire una soluzione complessiva più affidabile ed economica.

Agisci ora! Usa il "pensiero sistemico" per innovare la tua progettazione e il tuo approvvigionamento. Sceglici come partner per la produzione integrata di ingranaggi di precisione e riduttori personalizzati , vai oltre i singoli componenti e lavora insieme per creare un sistema di trasmissione davvero preciso e affidabile!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore , specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com