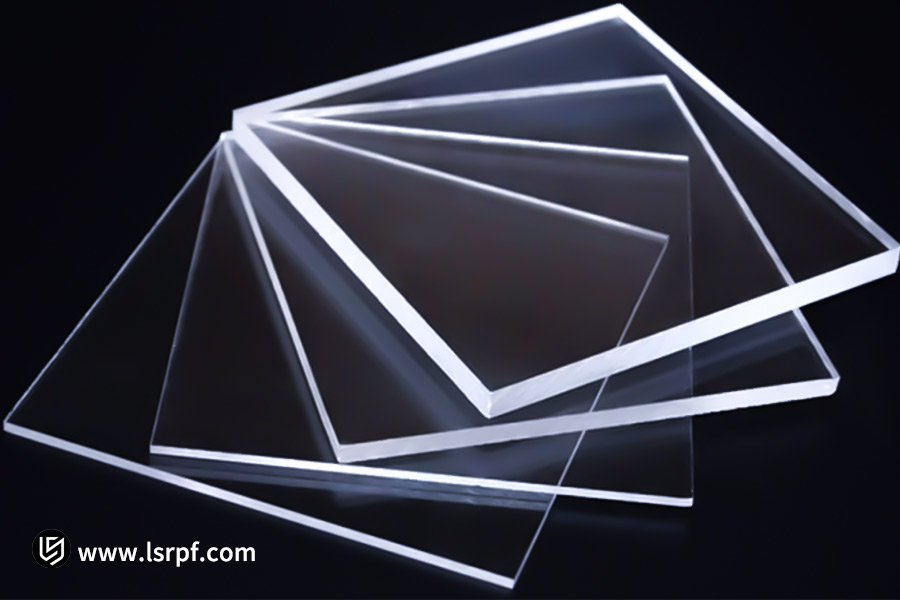

Perfezione brillante come uno specchio: almeno questa è l'impressione a prima vista, una lastra di acrilico trasparente (PMMA) è una lastra ideale, simile a un clone. Esistono, tuttavia, due metodi di fabbricazione fondamentalmente diversi che si nascondono dietro la superficie liscia e uniforme: la fusione e l'estrusione . Questi due metodi di fabbricazione rudimentali conferiscono allo stesso materiale "personalità" e utilizzi molto diversi a livello molecolare. La brutta realtà è che negare le differenze naturali è un problema estremamente pericoloso: utilizzare il tipo sbagliato di acrilico è più di un compromesso imperfetto in termini di prestazioni; può portare al fallimento del progetto, a enormi sforamenti dei costi e persino al fallimento o alla distruzione del prodotto in caso di utilizzo intensivo.

Questa guida entrerà nel vivo dell'argomento e analizzerà approfonditamente le differenze fondamentali tra acrilico colato ed estruso, consentendovi di prendere la decisione più appropriata, intelligente e semplice per le esigenze di precisione del taglio laser , la sofisticatezza del processo di piegatura e un'ampia gamma di applicazioni complesse. Conoscere queste differenze è la condizione iniziale per un'impresa di successo.

Tabella comparativa delle caratteristiche del nucleo in acrilico colato rispetto a quello in acrilico estruso

| Caratteristica | Acrilico colato | Acrilico estruso |

|---|---|---|

| Processo di produzione | Il monomero liquido viene inserito in uno stampo (ad esempio, tra due pezzi di vetro ) e polimerizzato fino a ottenere la forma desiderata. ( Come "cuocere una torta") | I pellet di resina fusa vengono estrusi continuamente attraverso una filiera per formare uno stampo. ( Come "spremere il dentifricio") |

| Costo | Elevata (laboratorio intensivo, produzione in piccoli lotti ) | Bassa (continua, automatizzata , alta efficienza) |

| Incisione laser | Buoni risultati: crea un'incisione opaca, bianca satinata e ad alto contrasto. | L'incisione risulta trasparente, quindi l'effetto è meno evidente. |

| Taglio laser | Piccole sbavature sul bordo tagliato e solitamente devono essere rilavorati (rettificati o lucidati). | Prestazioni migliori: il bordo tagliato ha un aspetto naturale, liscio e traslucido, "lucidato a fiamma". |

| piegatura | Prestazioni inaffidabili con maggiore controllo della combustione e minore affidabilità. | Buone prestazioni: basso punto di fusione, ampio intervallo di rammollimento e flessione stabile e affidabile. |

| Tolleranza di spessore | Elevata (fino a ±10%), con variazioni da lotto a lotto o addirittura all'interno di un singolo foglio. | Spessore molto piccolo e molto uniforme. |

| Resistenza chimica | Migliore, con peso molecolare più elevato, più resistente agli agenti chimici e ai graffi. | Meno sensibili, più sensibili a certi solventi (ad esempio, alcoli e chetoni). |

| Resistenza all'impatto | Migliore (peso molecolare più elevato) | Leggermente più debole. |

| Buoni esempi di applicazione | Applicazioni che richiedono elevata qualità ottica, resistenza alle intemperie , resistenza chimica e buona incisione: | Applicazioni che richiedono economicità, buona termoformabilità, stabilità dimensionale e bordi di taglio lisci: 1. Espositori per negozi, scaffalature 2. Protezioni per macchine, divisori di sicurezza 3. Vetrate per serre, lucernari 4. Componenti che richiedono una piegatura precisa (visiere protettive, alloggiamenti per cartelli) 5. Diffusori di illuminazione |

Ecco cosa imparerai :

- Una chiara metafora della “nascita” spiega immediatamente le differenze fondamentali tra due tipi di acrilico.

- Un netto confronto tra le prestazioni della lavorazione laser ( incisione e taglio ): perché scegliere il materiale sbagliato può fare un'enorme differenza.

- Il fatto chiave dietro la piegatura a caldo: perché l'acrilico estruso è il vincitore definitivo per la piegatura di precisione (e perché è direzionale)

- La silenziosa battaglia tra forza, durezza e resistenza chimica: dagli acquari ai graffi di casa, cosa è meglio per te?

- La realtà dei costi e della durata: come prendere decisioni consapevoli per applicazioni di precisione o economiche?

- Un vero disastro fai da te: come il materiale sbagliato ha smontato un espositore e come le soluzioni professionali possono recuperarlo alla perfezione.

- Domande frequenti che lasciano perplessi anche i più esperti, come ad esempio come individuare i materiali in un istante, perché negli acquari è sempre necessaria la fusione e se l'estrusione sia effettivamente "sbagliata" o meno.

- La guida definitiva per fare la scelta giusta: non esiste il materiale "migliore", ma solo la situazione di applicazione "più appropriata".

Infine, passiamo alle importantissime differenze tra acrilico fuso ed estruso per effettuare una scelta consapevole e precisa del materiale per il tuo progetto!

Processo di produzione: la radice di tutte le differenze

La differenza più importante tra acrilico colato ed estruso risiede nei diversi processi di produzione.

| Caratteristiche | Acrilico colato | Acrilico estruso |

|---|---|---|

| Processo di produzione | Il monomero liquido viene versato tra piastre di vetro e si solidifica lentamente. | I pellet solidi vengono fusi ed estrusi, per poi essere rapidamente laminati. |

| Struttura molecolare | Alto peso molecolare, lunga catena molecolare, reticolazione casuale | Catene molecolari direzionali a basso peso molecolare. |

| Proprietà del materiale | Eccellente resistenza chimica, forte resistenza agli agenti atmosferici, elevata durezza, buona tenacità e un'ampia gamma di spessori | Elevata stabilità dimensionale, buona uniformità di spessore, basse sollecitazioni interne ed elevato rapporto costo-efficacia |

| Prestazioni del prodotto | Ideale per lavorazioni di precisione (come taglio, incisione e piegatura a caldo di lastre spesse), con eccellenti proprietà ottiche. | Ideale per lavorazioni continue (ad esempio la formazione di blister e la piegatura a caldo di lastre sottili), con conseguente comportamento altamente prevedibile. |

| Applicazioni tipiche | Acquari di alta gamma, vetrine, trofei, pannelli di strumenti di precisione, incisioni su lastre spesse, insegne esterne che richiedono un'eccellente resistenza alle intemperie | Pannelli luminosi, supporti per insegne, coperture protettive, espositori, prodotti blister, fogli multiuso |

Acrilico colato

Processo: l'acrilico monomerico liquido viene versato tra stampi di vetro rifiniti con precisione e polimerizzato gradualmente a caldo e indurito in un forno a lunga permanenza.

Caratteristiche strutturali: la lenta polimerizzazione produce una struttura dinamica con elevato peso molecolare, catene molto estese e reticolazione casuale.

Vantaggi prestazionali: maggiore resistenza agli agenti chimici, alle intemperie e ai raggi UV (nessun ingiallimento o indurimento in caso di utilizzo prolungato all'aperto), maggiore durezza superficiale e resistenza agli urti e possibilità di formulare fogli di grande spessore (diversi centimetri o più).

Applicazioni e lavorazione: Grazie alla sua intrinseca resistenza, è particolarmente adatto per processi secondari come l'incisione profonda, il taglio preciso e la piegatura a caldo complessa (soprattutto per lamiere spesse). Il prodotto finale presenta un'adeguata trasmissione della luce e chiarezza ottica e pertanto trova ampio utilizzo in applicazioni di fascia alta con elevati requisiti di durata.

Acrilico estruso

Processo di base : particelle solide di acrilico fuse e riscaldate vengono estruse in continuo in fogli attraverso una filiera a fessura, in modo simile alla spremitura per ottenere una pasta. I fogli vengono successivamente rapidamente appiattiti, modellati e raffreddati da rulli di raffreddamento attentamente controllati.

Caratteristiche strutturali: lo stampaggio rapido produce un peso molecolare relativamente basso, che a sua volta assume la forma di catene molecolari altamente ordinate nella direzione dell'estrusione.

Vantaggi : tolleranze di spessore della lamiera estremamente ristrette, elevata stabilità dimensionale (minori deformazioni), basse sollecitazioni interne, buona produttività, vantaggi in termini di costi.

Funzionamento e applicazioni : l'orientamento molecolare crea un comportamento di termoformatura più riproducibile e omogeneo (ad esempio, formazione di blister, piegatura di fogli) in un'unica direzione (solitamente parallela alla direzione di estrusione). Facilita la produzione continua di rotoli (fogli). Solitamente impiegato quando sono richieste esigenze economiche di elevata produzione, buona uniformità e facilità di lavorazione.

La differenza tra acrilico estruso e colato risiede nel modo in cui vengono prodotti, e questo di conseguenza determina le loro proprietà fisiche, il comportamento di lavorazione, la struttura molecolare e, di conseguenza, la loro migliore applicazione.

Per chi lavora l'acrilico tramite laser, è fondamentale essere consapevoli della differenza intrinseca nella capacità di taglio e incisione tra acrilico estruso e colato, poiché ciò determina direttamente la qualità e l'usabilità del prodotto finale.

Tabella comparativa delle prestazioni di lavorazione laser di acrilico colato vs. acrilico estruso

| Metodo di elaborazione | Acrilico colato | Acrilico estruso |

|---|---|---|

| Incisione | ✓ Risultati eccellenti: produce un bellissimo effetto bianco satinato, simile al vetro smerigliato. | ✗ Risultati scarsi: l'effetto è appena percettibile, lasciando solo un leggero segno di fusione. |

| Taglio | ✗ Bordo ruvido: lascia un bordo leggermente ruvido e opaco che richiede un'ulteriore lucidatura. | ✓ Bordo liscio: la "lucidatura a fiamma" naturale produce un bordo liscio, che non richiede alcuna post-elaborazione. |

Acrilico estruso vs. acrilico colato: confronti chiave nella termoformatura

Se la vostra applicazione richiede una piegatura precisa, l'acrilico estruso è ovviamente la soluzione ideale. La tabella seguente riassume le principali differenze tra acrilico estruso e acrilico colato nella termoformatura .

| Caratteristiche | Acrilico estruso | Acrilico colato |

| Prevedibilità | Preditibilità Grazie alla sua composizione molecolare uniforme e al basso punto di fusione, l'acrilico estruso fonde ampiamente e può essere facilmente piegato quando riscaldato. Ha la capacità di produrre piegature più nette e precise. | La struttura molecolare irregolare determina un flusso costante durante il riscaldamento, per cui è necessario ottenere una piegatura più precisa. È necessario un calore più aggressivo (180-220°C) e il materiale tende a rompersi o a tornare indietro a causa dello stress interno. |

| Direzionalità (anisotropia nella flessione) | È interessante notare che l'acrilico estruso presenta una direzionalità nella piegabilità: è più semplice piegarlo nella direzione dell'estrusione che perpendicolarmente ad essa. | Teoricamente è otropico, ma una distribuzione non uniforme delle sollecitazioni può provocare deformazioni o distorsioni casuali durante la flessione. |

| Limitazioni dell'acrilico colato | L'acrilico colato necessita di temperature più elevate per essere ammorbidito e la sua reazione è meno costante quando viene curvato, quindi è più soggetto a sollecitazioni o crepe, a meno che non venga gestito in ambienti professionali. | |

Acrilico estruso vs. acrilico colato: resistenza, durezza e considerazioni sulla progettazione dell'acquario

Sebbene i fogli acrilici colati ed estrusi abbiano una resistenza agli urti paragonabile, si comportano in modo molto diverso in una serie di aree di resistenza chiave, con la praticità che ne detta l'uso nella progettazione di acquari e in altre applicazioni difficili.

Durezza superficiale e resistenza ai graffi

L'acrilico colato è indurito in superficie (spesso del 10-15% più duro dell'acrilico estruso) e meno soggetto a graffi causati da attrezzature per la pulizia o dalla fauna marina. Questo è particolarmente importante per i pannelli di osservazione degli acquari, che vengono puliti regolarmente. Essendo resistente, l'acrilico estruso è più soggetto a graffi visibili e richiederà una lucidatura più frequente per garantire la trasparenza della superficie in applicazioni soggette a elevata usura.

Resistenza chimica e integrità strutturale

Il profilo di resistenza chimica rivela che l'acrilico colato dovrebbe essere utilizzato nelle applicazioni in acqua:

- L'acrilico colato offre una resistenza eccezionale ai prodotti chimici dell'acquario, all'acqua salata e agli adesivi (ad esempio, cementi a base di acetone)

- L'acrilico estruso è più suscettibile alle crepe da stress quando entra in contatto con alcuni detergenti o adesivi

- Il materiale fuso è meno instabile dimensionalmente a lungo termine se completamente immerso in ogni momento.

Distribuzione dello stress e capacità portante

La struttura molecolare più uniforme dell'acrilico colato fornisce:

- Migliore trasferimento delle sollecitazioni meccaniche su pannelli estesi

- Rischio ridotto di fratture da stress nelle articolazioni

- Prestazioni migliori per strutture di acquari alte (>1 m) dove la pressione dell'acqua è significativa.

Considerazioni sulla fabbricazione degli acquari

Anche se entrambi possono essere termoformati:

- L'acrilico colato offre la possibilità di rifinire i giunti di saldatura con maggiore precisione, aspetto fondamentale per la fabbricazione di acquari senza perdite.

- Con il passare del tempo, le forme estruse possono formare microfratture nelle giunzioni incollate.

- La qualità ottica dell'acrilico fuso mantiene la sua superiorità anche dopo decenni di immersione.

Raccomandazioni di progettazione per acquari :

Per acquari residenziali di piccole e medie dimensioni (<500 litri), l'acrilico estruso può essere conveniente con la dovuta cura. Per uso commerciale, per acquari di grandi dimensioni o per uso marino, l'acrilico colato è l'unica scelta possibile perché offre:

- Un margine di sicurezza maggiore contro i guasti in caso di calamità.

- Miglioramento della manutenzione delle qualità ottiche.

- Maggiore durata nelle installazioni permanenti.

I produttori di acquari affermati utilizzano sempre l'acrilico colato, anche a un prezzo superiore del 20-30%, grazie a questi vantaggi in termini di prestazioni e alla riduzione dei rischi di responsabilità. L'acrilico colato è anche resistente alle intemperie, adatto per l'uso in ambienti marini e d'acqua dolce, dove la degradazione UV è un problema.

Costi e tolleranze dell'acrilico estruso: considerazioni di budget per i fattori di progetto

Risparmio sui costi: acrilico estruso: un'opzione conveniente

L'acrilico estruso è molto meno costoso da produrre rispetto all'acrilico colato, soprattutto perché il suo processo di produzione in flusso continuo è meno costoso. A differenza della produzione in lotti tramite colata, le linee di estrusione possono produrre lastre in continuo, con un risparmio sui costi di produzione del 10-25%. Il risparmio sui costi si riflette direttamente sul costo del prodotto finale e l'acrilico estruso è adatto a progetti attenti al budget. L'acquisto in serie e l'uso quotidiano, d'altra parte, apprezzano l'acrilico estruso, che ha un prezzo competitivo ma non è eccessivo in termini di prestazioni.

Tolleranze: Controllo dello spessore perfetto

L'acrilico estruso presenta caratteristiche ineguagliabili in termini di controllo dello spessore. Il suo processo di produzione utilizza stampi ad alta precisione e sistemi di misurazione online che mantengono la tolleranza di spessore di ogni lastra a un livello incredibilmente ristretto (tipicamente ±0,1 mm). Questa uniformità pressoché perfetta è ideale per applicazioni ingegneristiche che richiedono un assemblaggio di alta precisione, ad esempio su cruscotti, ottiche o impilamento multistrato. Il naturale ritiro dell'acrilico colato durante la polimerizzazione può causare piccole tolleranze di spessore (±0,5 mm). Questa mancanza di precisione influirà sulla precisione e sull'aspetto del prodotto finito in fase di assemblaggio e di finitura.

Una soluzione intelligente per le applicazioni ingegneristiche

Per risparmiare sui costi e ottenere un utilizzo dimensionale preciso, l'acrilico estruso è la soluzione.

La sua migliore consistenza dello spessore riduce i tempi di assemblaggio e i problemi di adattamento, con conseguente risparmio di scarti di materiale e rilavorazioni. Il suo elevato vantaggio in termini di costi consente ai progettisti di specificare forme più complesse da lavorare o applicazioni più grandi senza superare budget e vincoli. Questi vantaggi posizionano l'acrilico estruso come materiale preferito per gli utenti che richiedono lavorazioni meccaniche ad alta precisione, come involucri elettronici, segnaletica e espositori.

Caso di studio: dal fallimento del fai da te all'esposizione professionale al dettaglio

Sfida: Un'azienda di prodotti per la cura della pelle ha aperto un nuovo negozio e aveva bisogno di 100 espositori per prodotti personalizzati e alla moda. Hanno acquistato lastre di acrilico e hanno provato a piegarle usando una pistola termica. I risultati includevano angoli di piegatura asimmetrici, antiestetici segni di stress e crepe, con un notevole spreco di materiale e tempo.

Problema: Probabilmente hanno utilizzato per errore acrilico colato, che è più difficile da modellare, e non avevano a disposizione attrezzature specializzate per il riscaldamento e il raffreddamento per monitorare il processo di stampaggio.

Soluzione LS : Il loro progetto è stato caricato sul nostro sito web. I nostri ingegneri lo hanno visto subito e hanno capito subito di cosa si trattava: un lavoro di piegatura ordinario e un materiale di qualità, acrilico estruso. Sono stati utilizzati riscaldatori lineari e speciali dispositivi di raffreddamento di livello industriale per ottenere raggi di piegatura e angoli di piegatura esattamente uniformi per ogni display.

Risultato: il cliente ha ricevuto 100 presentazioni professionali e perfette in tempi rapidi, migliorando notevolmente l'immagine aziendale. Ha anche risparmiato denaro, evitando di doversi occupare personalmente di tutto.

Domande frequenti

1. Come posso sapere se ho utilizzato acrilico estruso o fuso?

Se hai una lastra di acrilico ma non ne conosci la qualità, un semplice test di lavorazione ti dirà la qualità. Cerca un angolo nascosto e pratica un foro con un trapano elettrico o un trapano manuale con una punta da 3-5 mm. Mentre fori, osserva le scheggiature che compaiono: se le scheggiature sono continue, filamentose e avvolte attorno alla punta del trapano come un filo, la lastra di acrilico è estrusa. Se le scheggiature sono marroni, fragili, polverose o sbriciolate, la lastra di acrilico è colata. Questo perché la struttura molecolare reticolata che si forma durante la colata rende il materiale duro e fragile, ma suscettibile alle sollecitazioni meccaniche.

2. Perché l'acrilico colato è necessario per gli acquari di grandi dimensioni?

Nella costruzione di acquari di grandi dimensioni, la scelta del materiale stesso influisce sulla stabilità e sulla sicurezza dell'intera struttura. L'acrilico colato non ha eguali grazie alle sue superiori proprietà di saldatura chimica, un fattore essenziale per il mantenimento di un funzionamento sicuro e duraturo dell'acquario. Prendiamo il caso di un enorme acquario contenente centinaia di migliaia di litri d'acqua. Le sue pareti sono esposte a una pressione idrostatica estremamente elevata che agisce costantemente su tutte le giunzioni. La struttura molecolare dell'acrilico rende possibile la "fusione molecolare" durante la saldatura a solvente. Quando due lastre vengono messe a contatto con uno speciale solvente adesivo, le loro superfici di contatto si fondono e formano una zona di saldatura molto più resistente del materiale stesso.

3. L'acrilico estruso è davvero inferiore all'acrilico colato?

Assolutamente no. Sono semplicemente diversi. L'acrilico estruso è un'opzione "migliore" quando sono richiesti spessore esatto, convenienza e, in particolare, capacità di piegatura a caldo .

Se sono richiesti un certo spessore, un prezzo accessibile e determinate proprietà di piegatura a caldo, allora l'acrilico estruso è un'opzione "migliore". "Buono" e "cattivo" in termini di scelta del materiale non sono assoluti. L'acrilico estruso non è in alcun modo un'"alternativa economica" all'acrilico colato; è piuttosto un materiale di nicchia, sapientemente ottimizzato per applicazioni specifiche. Come un cacciavite e una chiave inglese, ognuno ha i suoi vantaggi; il problema sta nell'applicarli.

Per elementi espositivi e segnaletica che richiedono piegature complesse, l'"effetto memoria" dell'acrilico estruso lo rende una scelta particolarmente valida. Termoformato, mantiene una forma stabile per molti anni senza le caratteristiche di rimbalzo delle sollecitazioni tipiche dei materiali fusi. Questo, unito alla sua migliorata lavorabilità, consente al progettista una grande libertà di progettazione, senza i limiti intrinseci del materiale. Pertanto, quando questi due materiali vengono affiancati, la domanda da porsi non è "qual è il migliore", ma "qual è il migliore". Nelle applicazioni in cui la termoformatura, la lavorazione ad alta precisione e l'economia dei costi sono fondamentali, l'acrilico estruso è il vero "migliore". Queste qualità gli conferiscono un ruolo unico e inimitabile nei moderni sistemi di produzione.

4. Posso incollare l'acrilico estruso?

Sì, ma sarà necessario utilizzare una colla specificamente progettata per l'acrilico estruso e adottare maggiori precauzioni contro le cricche da stress. Sebbene l'acrilico estruso possa essere incollato con la colla, si tratta di un processo delicato che richiede la massima attenzione. A differenza dell'acrilico colato, la sua struttura molecolare lo rende ancora più suscettibile agli effetti di entrambi i tipi di colla e dei metodi di applicazione. Considerazioni chiave: la necessità di colle specializzate. È essenziale utilizzare adesivi specificamente etichettati come "adatti all'acrilico estruso". Tali adesivi spesso incorporano una chimica modificata con solventi lenti, che riducono efficacemente le tensioni interne nel materiale. I solventi aggressivi contenuti nei comuni adesivi acrilici causano "sbiancamento da stress" o persino microfessurazioni superficiali. Soluzione tipica al problema: se si osservano microfessurazioni superficiali nell'area incollata, interrompere immediatamente l'uso ed eseguire un trattamento di ricottura locale con una pistola termica a circa 80 °C. La giunzione meccanica e l'incollaggio possono essere combinati su componenti portanti. Tenete presente che il successo dell'incollaggio di materiali acrilici estrusi dipende per il 30% dalla colla utilizzata e per il 70% dai metodi di applicazione. Seguendo queste linee guida professionali, potrete ottenere risultati soddisfacenti dall'incollaggio e sfruttare appieno i vantaggi economici e di facile lavorazione del materiale.

Riepilogo

Utilizza lo strumento giusto per la tua applicazione. Infine, non esiste una soluzione "migliore" tra acrilico fuso ed estruso; esiste solo una "migliore vestibilità".

Scegli l'acrilico colato se il tuo progetto è di alta qualità, necessita di un'incisione precisa o della massima durezza (trofei o opere d'arte).

Scegli l'acrilico estruso se il tuo progetto è conveniente, richiede uno spessore specifico o, cosa ancora più importante, richiede qualsiasi tipo di piegatura a caldo.

Non lasciare che materiali scadenti rovinino il tuo progetto principale. Quando il tuo progetto richiede curve di precisione, sono necessari servizi di piegatura professionali. Carica il tuo progetto oggi stesso e ricevi un preventivo completo che include non solo il costo della piegatura, ma anche i suggerimenti di esperti sui materiali!

Di fronte a queste sfide più impegnative, il servizio di tornitura CNC di LS è il vostro "strumento" indispensabile. Rappresenta precisione di livello industriale, ripetibilità senza pari e produttività efficiente, consentendo alle vostre idee progettuali di essere realizzate in modo perfetto, coerente ed efficiente. Scegliere LS significa infondere la potenza della precisione di livello industriale nella vostra straordinaria maestria artigianale.

Carica subito i tuoi disegni di progettazione e ricevi subito un preventivo per la tornitura CNC (prezzo della tornitura CNC); lascia che LS sia il tuo solido supporto nella ricerca della massima precisione nella lavorazione del legno!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com