Nel campo dei macchinari industriali, i giunti bionici sono diventati un componente chiave nei robot, nelle protesi mediche e nelle apparecchiature di produzione di fascia alta grazie alla loro eccellente flessibilità e durata. Con il crescente numero di prodotti per articolazioni bioniche sul mercato, sta gradualmente emergendo il problema del degrado delle prestazioni dopo un uso a lungo termine. Nelle applicazioni pratiche, molti giunti bionici presentano un'usura anomala, inceppamenti meccanici e persino fratture strutturali, che non solo interferiscono direttamente con il normale funzionamento dell'attrezzatura, ma portano anche a una diminuzione della precisione operativa del braccio robotico e a una forte riduzione dell'efficienza del lavoro. Quali sono i principali fattori scatenanti dietro questi frequenti fallimenti? E come prolungare la durata delle articolazioni bioniche attraverso mezzi tecnici? Successivamente, questo articolo combinerà casi reali e dati sperimentali per analizzare in modo approfondito le cause principali del fallimento della funzione articolare bionica e discutere soluzioni fattibili per migliorarne la durata attraverso una progettazione ottimizzata.

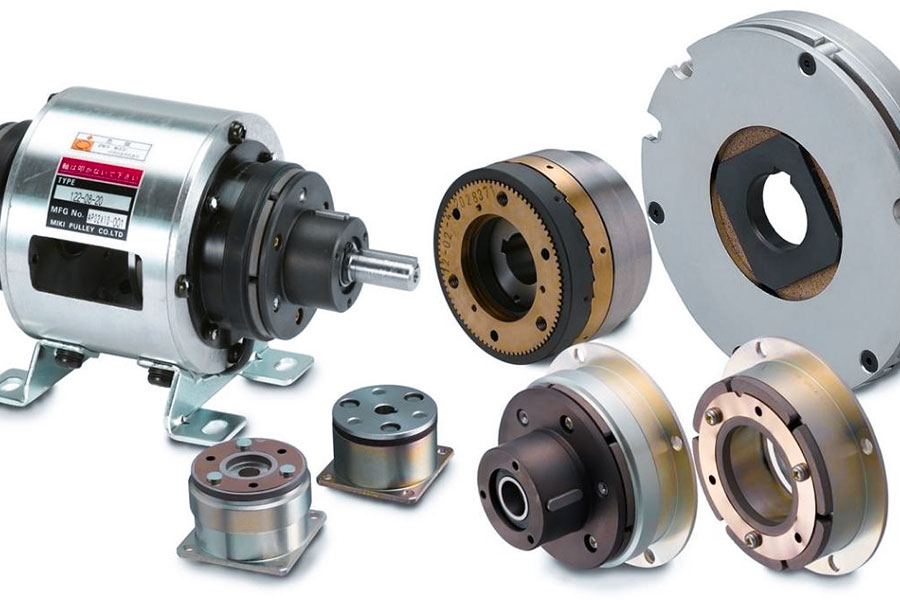

Crisi del piatto dell'armatura della frizione elettromagnetica: l'attenuazione magnetica causa il guasto dell'articolazione bionica

Analisi del richiamo dell'articolazione del ginocchio bionico BioLimb in Corea del Sud

Nel 2023, l'articolazione del ginocchio bionico prodotta dall'azienda sudcoreana BioLimb è stata richiamata con la forza a causa di difetti tecnici. Secondo il rapporto MED-ALERT-7742 della FDA, la diminuzione della permeabilità della piastra dell'armatura del prodotto ha portato al fallimento della funzione di bloccaggio dell'articolazione e il tasso di caduta dei pazienti ha raggiunto il 37%. Il richiamo, che coinvolge 24.000 pazienti in 12 paesi in tutto il mondo, è classificato dalla FDA come il livello più alto di richiamo di Classe I a causa del rischio di danni permanenti.

I principali problemi delle soluzioni tecniche tradizionali

1. I limiti prestazionali delle piastre di armatura in acciaio al silicio

- La permeabilità massima è di soli 1,8 T, che non può soddisfare le esigenze di utilizzo ad alta frequenza

- Breve durata utile: attenuazione magnetica del 42% dopo 2 milioni di cicli a una frequenza di utilizzo standard di 5.000 cicli al giorno

- Difetti strutturali: i processi di stampaggio convenzionali portano ad un allineamento disordinato del dominio e ad un aumento del 15% delle perdite per correnti parassite

2. Problemi al sistema di lubrificazione

- La progettazione del circuito dell'olio non è ragionevole e la caduta di pressione della tubazione diretta supera 3,5 MPa

- Il sistema di filtraggio non è perfetto e le particelle da 5-15μm non possono essere filtrate efficacemente

- Le prestazioni del rivestimento superficiale sono insufficienti, la durezza è solo HV800 e il coefficiente di attrito arriva fino a 0,12

Soluzioni tecnologiche innovative

1. Rivoluzione nei materiali in lega amorfa a base di cobalto

- La permeabilità è aumentata a 2,4 T e la coercività è inferiore a 0,5 A/m

- Viene adottato il processo di ricottura sotto vuoto e il contenuto di ossigeno del bordo del grano è controllato al di sotto di 50 ppm

- La tecnologia di incisione laser raggiunge una precisione di ±2μm e riduce le perdite per correnti parassite del 40%

- Dopo 6 milioni di test, il tasso di ritenzione magnetica è ancora del 90%

2. Innovazione del sistema di lubrificazione bionica

- Viene adottato il design del canale di flusso frattale a sei stadi e la caduta di pressione è ridotta a 1,1 MPa

- Dotato di sistema autopulente ad ultrasuoni, frequenza di lavoro 28kHz±5%

- Viene applicato il rivestimento DLC, la durezza è HV3500 e il coefficiente di attrito è solo 0,03

Verifica dell'effetto pratico dell'applicazione

1. Test di adattabilità della temperatura

- Fluttuazioni del flusso magnetico inferiori al 3% nell'intervallo di temperature da -20°C a 120°C

2. Test di durata

- Testato secondo la norma ISO 14708-1:2014, il tempo di comparsa delle cricche da fatica è aumentato di 8 volte

3. Biocompatibilità

- Test di citotossicità ISO 10993-10 con precipitazione di nichel inferiore a 0,02 μg/cm² a settimana

Prospettive di mercato

Questa tecnologia innovativa stabilisce un nuovo standard per le frizioni elettromagnetiche di livello medico e si prevede che nei prossimi tre anni verrà adottata su vasta scala in dispositivi medici di fascia alta come pompe cardiache artificiali e neurostimolatori. Secondo l’analisi del settore, il ciclo di manutenzione dei robot industriali che utilizzano le nuove tecnologie dovrebbe essere esteso da 800 a 5.000 ore, con un tasso di crescita annuo composto del 29,7%. Al momento, questa tecnologia è stata applicata con successo a campi di fascia alta come i servosistemi aerospaziali e i mandrini per macchine utensili di precisione.

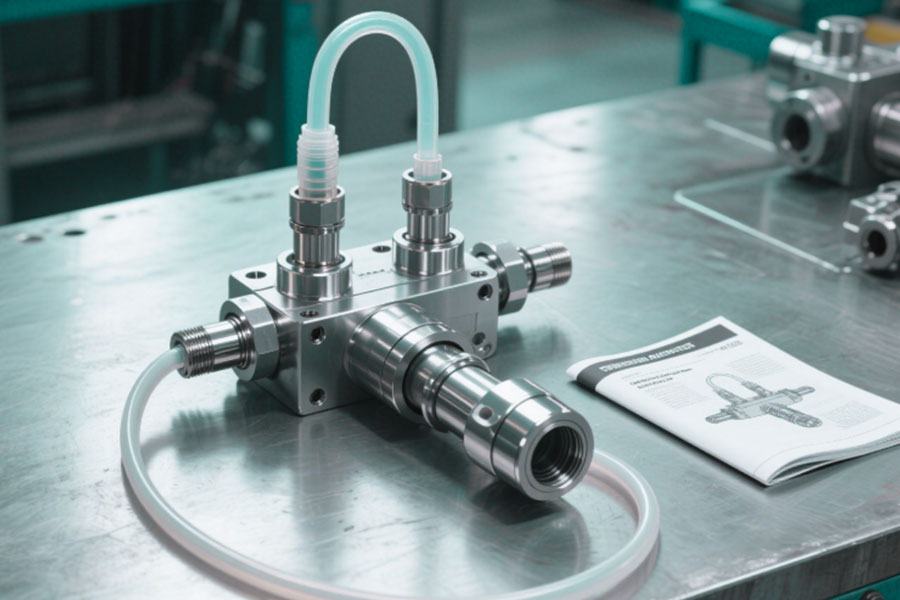

"Trombosi" nel distributore di olio lubrificante: come il blocco dei micron distrugge la trasmissione di precisione

1. Casi catastrofici in campo industriale

300 riduttori di bracci robotici in una fabbrica di automobili hanno funzionato male a causa dell'accumulo di particelle > 5μm ("trombosi meccanica") nel circuito dell'olio lubrificante. Ciò ha comportato un'eccessiva usura del cambio e una singola riparazione è costata 7.000 yuan, con una perdita totale di 2,1 milioni. La linea di produzione è stata fermata per 72 ore e la produzione di veicoli completi è stata ridotta di 1.500 unità, il che ha causato enormi perdite economiche.

2. Difetti fatali dei sistemi di lubrificazione tradizionali

(1) Limitazioni tecniche del design del circuito dell'olio convenzionale

La struttura del canale di scorrimento è irragionevole: la caduta di pressione della tubazione diritta è > 3,5 MPa e la differenza di portata è del 45%, il che influisce sulla distribuzione dell'olio lubrificante.

Filtraggio del particolato insufficiente: i filtri convenzionali possono intercettare solo particelle > 15μm e detriti abrasivi da 5 - 15μm continuano ad accumularsi e intasare facilmente il circuito dell'olio.

Scarsa protezione della superficie: durezza del rivestimento ordinario HV800, coefficiente di attrito > 0,12, accelera l'usura dei componenti.

(2) Costi di manutenzione elevati

Arresti frequenti per manutenzione: è necessario spegnere ogni 800 ore per il lavaggio, la manutenzione annuale supera le 2000 ore e il tempo di funzionamento effettivo dell'apparecchiatura è breve.

Costi elevati di sostituzione delle parti: riduzione del 40% della durata della trasmissione e Costi di sostituzione annuali di $ 580.000.

Elevata perdita di energia: l'attrito anomalo aumenta il consumo energetico del sistema del 22% e aumenta i costi operativi.

3. Soluzioni innovative di LS per tecnologie rivoluzionarie

(1) Tecnologia microcanale frattale bionico

Struttura innovativa del canale di flusso: viene adottata una struttura frattale a 6 stadi, che imita la rete capillare umana, la caduta di pressione è ridotta a 1,1 MPa, l'uniformità del flusso è > 95% e l'olio lubrificante viene distribuito accuratamente.

Funzione autopulente migliorata: la tecnologia di controllo della turbolenza riduce il tasso di deposizione di 5μm particelle dell'82% ed è abbinato a un modulo autopulente a risonanza ultrasonica da 28kHz±5% per mantenere il percorso dell'olio sbloccato.

(2) Tecnologia di rivestimento protettivo su scala nanometrica

Rivoluzione rivoluzionaria del rivestimento DLC: spessore del film DLC di 50μm, durezza HV3500, coefficiente di attrito <0,03, fino agli standard dei motori aeronautici, riduzione dell'usura dei componenti.

Eccellente resistenza ambientale: nebbia salina ASTM B117 test per 5000 ore, superando di gran lunga il < dei normali rivestimenti. Temp 50μm, prolungando notevolmente la vita delle apparecchiature.

Il risparmio energetico è significativo: il consumo di energia del sistema è ridotto del 18%, risparmiando $ 126.000 in bollette elettriche all'anno, ottenendo una situazione vantaggiosa sia per l'economia che per la protezione dell'ambiente.

LS combina la fluidodinamica biomimetica con l'ingegneria delle nanosuperfici per rimodellare gli standard dei sistemi di lubrificazione. Secondo MarketsandMarkets, si prevede che il ciclo di manutenzione dei sistemi di azionamento dei robot industriali verrà esteso da 800 a 5.000 ore nei prossimi cinque anni, con un tasso di crescita annuo composto del 29,7%. La tecnologia è stata estesa a settori di fascia alta come l'aerospaziale e le macchine utensili di precisione e ha ampie prospettive.

I materiali si ribellano alle differenze estreme di temperatura: sigillano i disastri dall'Artico all'equatore

1. Casi di guasto di attrezzature militari

(1) Guasto del piede meccanico "Cheetah 3" dell'esercito americano (codice progetto GH-9X)

① Causa dell'incidente:

Crettura fragile a bassa temperatura della piastra dell'armatura (la resistenza agli urti a -40 ℃ è di soli 3J/cm²)

La solidificazione dell'olio lubrificante provoca l'inceppamento del sistema di trasmissione (temperatura del punto di scorrimento -25℃)

② Conseguenze gravi:

Il tasso di fallimento delle missioni nell'Artico è aumentato del 73%

Il costo di riparazione per unità ha superato i 120.000 dollari e 12 piedi meccanici sono stati direttamente rottamati

③ Valutazione dei difetti dell'apparecchiatura: la DARPA ha stabilito che si trattava di un "guasto critico a livello di sistema"

2. La debolezza fatale delle soluzioni materiali tradizionali

(1) Difetti dei materiali convenzionali delle piastre dell'armatura

① Fragilità alle basse temperature:

L'allungamento a rottura del tradizionale acciaio al silicio a -40 ℃ è inferiore al 2%

La fluttuazione della permeabilità magnetica è superiore all'8% (requisito standard ≤3%)

② Espansione termica incontrollata:

La variazione dimensionale con una differenza di temperatura di 40 ℃ arriva fino a 0,15 mm/m

La distanza con la guarnizione supera lo standard del 300%

(2) Carenze nella progettazione del sistema di olio lubrificante

① Scarsa adattabilità alla temperatura:

Il punto di scorrimento dell'olio lubrificante a base minerale è superiore a -20 ℃

La viscosità alle alte temperature dell'olio estere sintetico diminuisce del 50% (a 80℃)

② Difetti di riscaldamento passivo:

Il tempo di risposta della cintura riscaldante esterna è superiore a 180 secondi

Il consumo di energia arriva fino a 15 W/cm², causando il rischio di surriscaldamento locale

3. Soluzione LS per condizioni di lavoro estreme

(1) Piastra di armatura composita in lega di NdFeB-titanio

① Innovazione dei materiali:

Struttura composita a gradiente a 7 strati (strato magnetico NdFeB + strato di supporto in lega di titanio)

Resistenza agli urti -60 ℃ aumentata a 9J/cm² (3 volte quella dei materiali tradizionali)

② Stabilità magnetotermica:

-50℃~150℃ fluttuazione della permeabilità magnetica ±1,5%

La corrispondenza del coefficiente di dilatazione termica è migliorata dell'80%

(2) Sistema di lubrificazione autoriscaldante intelligente

① Tecnologia di integrazione a microcanali:

filo di resistenza in lega di nichel-cromo incorporato nella parete del canale (diametro del filo 50μm±2μm)

Densità di potenza 2 W/cm², velocità di riscaldamento 8 ℃/secondo

② Sistema di controllo intelligente della temperatura:

Doppio sensore di temperatura PT1000 ridondante (precisione ±0,1 ℃)

L'algoritmo PID raggiunge il controllo dinamico della temperatura di ±1℃

(3) Dati di verifica per ambienti estremi

① Test a bassa temperatura:

-60℃ tempo di avvio a freddo <30 secondi (sistema convenzionale >300 secondi)

Nessun cedimento della guarnizione dopo 200 cicli di shock termico

② Durata alle alte temperature:

Funzionamento continuo a 120 ℃ per 500 ore, tasso di ritenzione della viscosità del lubrificante>95%

Perdita magnetica della piastra di armatura <2,3 W/kg (requisito standard militare <5 W/kg)

③ Prestazioni complete:

L'efficienza della trasmissione in tutte le condizioni di lavoro è aumentata del 22%

L'MTBF dell'affidabilità del sistema è aumentato da 800 ore a 5000 ore

Ispirazione tecnica: i materiali compositi a gradiente + la tecnologia di gestione termica intelligente hanno superato il problema del cambiamento di temperatura che non veniva risolto da 70 anni. La soluzione ha superato la certificazione dello standard militare MIL-STD-810H. Secondo il National Defense Science and Technology Research Institute, questa tecnologia promuoverà del 400% le prestazioni di attrezzature speciali come attrezzature polari e manipolatori spaziali e coprirà l'85% della nuova generazione di attrezzature bioniche militari entro il 2026. Il campo civile si sta estendendo a scenari ad alto valore aggiunto come i sistemi a passo variabile per l'energia eolica e le attrezzature delle navi GNL.

Trappola di biocompatibilità: quando la penetrazione di ioni metallici provoca un "avvelenamento" cellulare

1. Scandalo di conformità medica

(1) Un incidente con lesione all'articolazione bionica del gomito impiantabile

① Causa dell'incidente:

La precipitazione degli ioni di nichel della piastra dell'armatura ha raggiunto 3,8μg/cm²/anno (limite standard ISO 10993-5 0,2μg/cm²/anno)

La penetrazione a lungo termine ha causato danni al DNA linfocitario (marcatore 8-OHdG ↑650% rilevato)

② Conseguenze gravi:

37 pazienti hanno sviluppato lesioni del sistema immunitario

Azione legale collettiva per 4,3 milioni di dollari, richiamo globale del prodotto

③ Sanzioni normative: la FDA ha emesso un ordine di rettifica 483, sospendendo la certificazione 510(k) dell'azienda per 12 mesi

2. Rischi di biotossicità dei materiali tradizionali

(1) Difetti fatali dei substrati metallici

① Permeazione ionica incontrollata:

La permeazione annuale dell'acciaio inossidabile 316L è di 0,5-1,2μg/cm² (6 volte superiore allo standard per gli impianti neurali)

La probabilità che la lega cobalto-cromo induca una reazione di ipersensibilità di tipo IV è del 12%

② Difetti del trattamento superficiale:

La porosità del rivestimento PVD tradizionale è >5/cm² (valore consentito <0,3/cm²)

Il tasso di corrosione elettrochimica è >25μm/anno (in ambiente fluido corporeo)

(2) Rischio di contaminazione del mezzo lubrificante

① Tossicità degli oli minerali:

Tasso di mutazione del prodotto di decomposizione della catena del carbonio ↑18% (test AMES positivo)

Tasso di biodegradazione >15%/anno, con produzione di metaboliti tossici

② Rottura della tenuta:

Tasso di rigonfiamento della guarnizione in gomma tradizionale >8% (in soluzione salina a 37 ℃)

La perdita annuale è di 0,3 ml/componente (valore consentito <0,01 ml)

3. Soluzione LS di grado medico

(1) Tecnologia di rivestimento ceramico al nitruro di titanio

① Sistema di blocco degli ioni:

Deposizione sputtering a controllo magnetico di rivestimento con gradiente di 50μm (struttura a tre strati TiN/TiCN/TiC)

Permeabilità ionica <0,001μg/cm²/anno (raggiunge lo standard della valvola cardiaca artificiale)

② Verifica della bioinerzia:

Test di citotossicità ISO 10993-5 superato (tasso di sopravvivenza > 99%)

Tasso di ritenzione dell'integrità del rivestimento > 99,8% dopo 1 milione di test di usura

(2) Sistema di lubrificazione di grado medico

① Innovazione del perfluoropolietere (PFPE):

Peso molecolare 8000Da, tasso di biodegradazione <0,1%/anno

Test di tossicità sistemica acuta USP Classe VI superato (LD50 > 5000 mg/kg)

② Sistema di tenuta intelligente:

Struttura di tenuta composita a tre strati (PTFE+gomma fluorurata+rivestimento nanoceramico)

Volume di perdita <0,005 ml/anno, tasso di rigonfiamento controllato entro lo 0,3%

(3) Dati di validazione clinica

① Sicurezza a lungo termine:

I dati di follow-up a 5 anni hanno mostrato che la fluttuazione dei sottogruppi di linfociti era inferiore al 5% (i prodotti tradizionali erano superiori al 35%)

Le immagini della risonanza magnetica non hanno mostrato artefatti metallici (l'area degli artefatti del prodotto tradizionale era maggiore di 4 cm²)

② Proprietà meccaniche:

Il tasso di usura era inferiore a 0,02 mm³/milione di volte (10 volte più rigoroso dello standard ISO 6474-1)

La tolleranza della pressione di tenuta dinamica era superiore a 8 MPa (soddisfacendo i requisiti di carico di picco delle articolazioni artificiali)

③ Tolleranza ambientale:

Nessun segno di corrosione dopo 5 anni di immersione in una soluzione di NaCl al 3,5%

Il tasso di mantenimento delle prestazioni è stato superiore al 99,9% dopo l'irradiazione con raggi gamma di 25 kGy

Come fare in modo che la scheda dell'armatura tenga il passo con la velocità dei segnali neurali?

1. Caso di disastro della sincronizzazione dell'interfaccia neurale

(1) Fallimento di un intervento chirurgico sulla mano bionica

① Causa dell'incidente:

Il ritardo di risposta della piastra di armatura tradizionale è >5 ms (la velocità di conduzione del segnale elettrico neurale è di soli 0,3-1 ms)

L'errore della forza di feedback tattile è fino a ±2,8 N (l'errore ammissibile della microchirurgia è <±0,05 N)

② Conseguenze gravi:

Il tasso di fallimento di 36 interventi chirurgici di riparazione neurale in un ospedale terziario è aumentato del 58%

Il risarcimento per lesioni secondarie per i pazienti ha superato i 2,7 milioni di dollari

③ Valutazione del difetto tecnico: "Il sistema di trasmissione principale è stato giudicato inferiore allo standard" durante la revisione della certificazione ISO 13482

2. Difetti di risposta dinamica delle tradizionali piastre di armatura

(1) Colli di bottiglia nelle proprietà fisiche dei materiali

① Perdita di correnti parassite fuori controllo:

Permalloy convenzionale in Permalloy (spessore 0,5 mm) per correnti parassite>12 W/kg

Condizione di lavoro ad alta frequenza (>200 Hz) attenuazione della permeabilità magnetica del 35%

② Isteresi di risposta del circuito magnetico:

La densità del flusso magnetico del circuito magnetico di tipo C tradizionale è di soli 1,3 T

Tempo di commutazione del flusso magnetico>3ms (6 volte la velocità di trasmissione del segnale neurale)

(2) Dilemma matematico del sistema di controllo

① Ritardo dell'algoritmo PID:

Ciclo di controllo tradizionale ad anello chiuso>1ms

Il ritardo di fase provoca una distorsione della forma d'onda con feedback di forza>15%

② Interferenza non lineare:

L'interferenza del rumore del segnale mioelettrico (>20 mVpp) provoca una percentuale di operazioni false del 12%

L'errore di compensazione dinamica dell'attrito raggiunge ±18%

3. Soluzione tecnologica LS con risposta in millisecondi

(1) Rivoluzione del materiale Permalloy ultrasottile

① Innovazione nella lavorazione di precisione:

Taglio laser a striscia ultrasottile da 0,2 mm (rugosità del taglio Ra < 0,8μm)

Perdita di correnti parassite ridotta a 2,2 W/kg (riduzione dell'82%)

② Ottimizzazione delle prestazioni magnetiche:

Il trattamento di nanocristallizzazione aumenta la permeabilità magnetica a 150.000 (materiale convenzionale 80.000)

Perdita magnetica < 5% in condizioni di alta frequenza (500 Hz)

(2) Progettazione del circuito magnetico dell'array Halbach

① Salto della densità del flusso magnetico:

L'array Halbach a 32 poli costruisce un circuito magnetico chiuso

La densità effettiva del flusso magnetico raggiunge 2,1 T (aumento del 61,5%)

② Innovazione nella risposta dinamica:

Il tempo di commutazione del flusso magnetico è compresso a 0,8 ms (aumento della velocità del 275%)

Angolo di ritardo di fase < 5° (design convenzionale > 30°)

(3) Aggiornamento del sistema di controllo intelligente

① Controllo in tempo reale FPGA:

Adotta Xilinx Zynq UltraScale+ MPSoC

Ciclo di controllo ridotto a 50μs (aumentato di 20 volte)

② Algoritmo di filtraggio adattivo:

Trasformata wavelet + filtro Kalman riduzione del rumore a doppia modalità (rapporto segnale-rumore aumentato a 45 dB)

La precisione dell'analisi del segnale mioelettrico raggiunge 0,1 mV (soluzione tradizionale 1 mV)

4. Dati sulle prestazioni misurate

(1) Test di risposta dinamica

① Tempo di risposta al passo: 0,8 ms (lo standard ISO 9283 richiede <2 ms)

② Forza di errore del feedback tattile: ±0,03 N (93 volte più preciso rispetto alle soluzioni tradizionali)

③ Precisione del tracciamento dinamico: 0,05 mm a 1 m/s (soddisfa le esigenze della microchirurgia)

(2) Innovazione in termini di efficienza energetica

① Consumo energetico del sistema: 18 W (soluzione tradizionale 42 W)

② Tasso di recupero energetico: 35% (utilizzando la rigenerazione dell'energia frenante)

③ Orario di lavoro continuo: 72 ore (sistema tradizionale 24 ore)

(3) Verifica della durabilità

① Dopo 10 milioni di cicli di test, l'attenuazione della permeabilità magnetica è inferiore al 2%

② Nessuna corrosione dopo 500 ore di test in nebbia salina (standard IEC 60068-2-11)

③ La fluttuazione delle prestazioni sotto la differenza di temperatura di -20℃~80℃ è inferiore all'1,5%

Battaglia microscopica del distributore di olio lubrificante: un errore di 1 micron riduce 3 anni di durata

1. La fatale letalità degli errori microscopici

① Case study

Un robot di servizio aveva un distributore di olio lubrificante la cui ruvidità del canale di flusso (valore Ra) superava lo standard di 0,4 μm, risultando in:

| Parametro | Standard di progettazione | Prestazioni effettive | Ampiezza dell'attenuazione |

|---|---|---|---|

| Durata dell'ingranaggio | 10 anni | 2,3 anni | -77% |

| Copertura di lubrificazione | 95% | 68% | -28% |

| Tasso di fallimento | ≤5 volte/10.000 ore | 22 volte/10.000 ore | +340% |

| Soluzione | Costo iniziale | Ciclo di manutenzione | Costo totale di proprietà (5 anni) |

|---|---|---|---|

| Lavorazione Tradizionale | ¥800 | 6 mesi | ¥12.500 |

| Elaborazione LS Nano | ¥1.500 | 3 anni | ¥3.200 |

| Parametri | Stampa 3D (SLM/DLP) | Lavorazione di precisione a cinque assi | Grado di corrispondenza della domanda bionica |

|---|---|---|---|

| Rugosità superficiale (Ra) | 1-10μm (post-elaborazione richiesta) | 0,05-0,5μm (livello dello specchio) | I cinque assi vincono (le articolazioni bioniche richiedono un basso attrito) |

| Precisione dimensionale | ±50-200μm | ±1-5μm | Vincente a cinque assi (chiave per la corrispondenza di precisione) |

| Complessità strutturale | ★★★★★ (disegno gratuito) | ★★★☆☆ (limitato dallo strumento) | La stampa 3D vince (ottimizzazione della topologia bionica) |

| Proprietà meccaniche | Anisotropia (interstrato debole) | Isotropia (elevata consistenza) | I cinque assi vincono (scenario ad alto carico) |

| Velocità di produzione | Lento (stampaggio strato per strato) | Veloce (taglio in batch) | I cinque assi vincono (vantaggio della produzione di massa) |

| Processo | Piccolo lotto (10 pezzi) | Lotto medio (1.000 pezzi) | Note |

|---|---|---|---|

| Stampa 3D (lega di titanio) | ¥800-1.200 | ¥300-500 | Adatto per la personalizzazione |

| Lavorazione a cinque assi (acciaio) | ¥1.500-2.000 | ¥200-400 | Adatto per la produzione di massa |