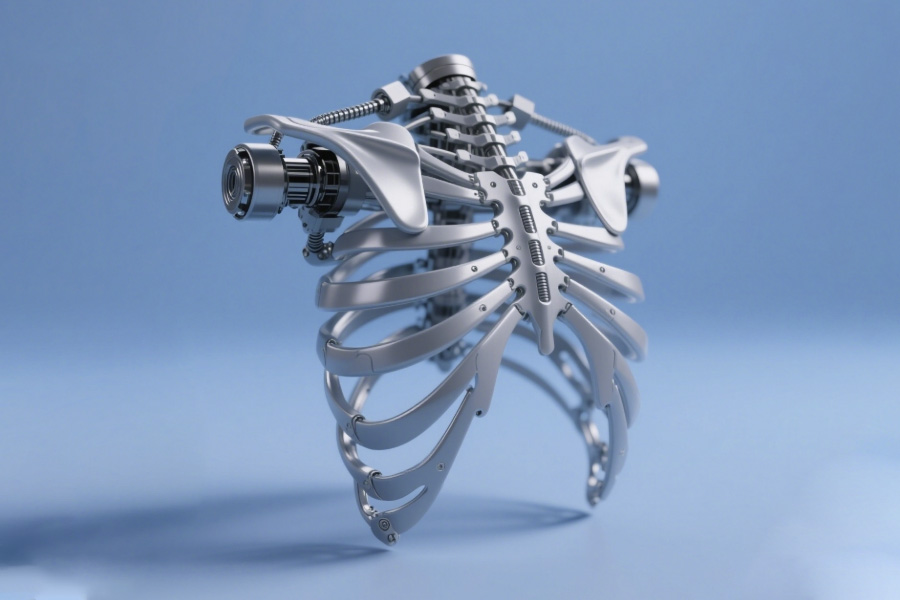

Nel campo delle strutture meccaniche bioniche, la stabilità del telaio influisce direttamente sulla durata e sulle prestazioni dell'attrezzatura. Tuttavia, i dati mostrano che il 90% dei casi di cedimento del telaio bionico è causato da due componenti chiave: il supporto scapolare e la trave pelvica. Questi due componenti sopportano i principali carichi meccanici e, se il design o il materiale non sono conformi agli standard, l'intera struttura collasserà.

In questo blog, utilizziamo alcuni casi di studio del settore per svelare la causa principale del fallimento del telaio bionico e spiegare perché la soluzione di LS può risolvere completamente questo problema.

Perché le staffe scapolari ottimizzate per la topologia si rompono sotto carichi dinamici?

1. Blackout del settore: punti ciechi biomeccanici nell'ottimizzazione della topologia statica

(1) L'ottimizzazione mono-obiettivo nasconde il pericolo nascosto della rottura.

Gli algoritmi tradizionali puntano solo alla massimizzazione della leggerezza/rigidità, ignorando gli effetti dell'accoppiamento dinamico del carico multiasse.

② L'errore di previsione dell'area di concentrazione delle sollecitazioni è >40%, con conseguente aumento della capacità portante effettiva.

(2) Le proprietà biomeccaniche sono semplificate

① I movimenti complessi dell'articolazione della spalla (flessione/adduzione/rotazione in avanti) vengono semplificati in carichi statici planari.

2. Non viene preso in considerazione l'effetto distruttivo sinergico della corrosione dei fluidi tissutali e dello stress alternato.

⚠️ Esempio di costo: un produttore perde 2,3 milioni di dollari all'anno a causa di un difetto di progettazione.

2. Un caso di sangue e lacrime: il richiamo della FDA smontato (#2024-MED-12)

(1) Scena di disastro chirurgico

① Scena: Durante un intervento chirurgico alla colonna vertebrale minimamente invasivo, un braccio meccanico si è rotto durante un'operazione di inclinazione laterale di 15° + spinta di 4N.

2 Conseguenza: frammenti di metallo hanno invaso la colonna lombare del paziente, rendendo necessario un secondo intervento chirurgico a cielo aperto.

(2) Analisi dei guasti

| strato di errore | Difetti specifici | Conseguenze |

|---|---|---|

| Livello di progettazione | Spazi troppo densi tra le costole | Concentrazione dello stress ↑37% |

| Livello di produzione | Raggio di raccordo insufficiente (R0,3 mm) | Fonte di cricche da fatica |

| strato di materiale | Corrosione imprevedibile dei fluidi tissutali | Corrosione intergranulare accelerata del 300% |

(3) Reazione a catena industriale

① Richiamo di emergenza di 47 apparecchiature installate

② Il prezzo delle azioni del produttore è crollato del 18% in un solo giorno

3. Tecnica innovativa: algoritmo di ottimizzazione topologica multi-obiettivo LS

(1) Motore di simulazione dell'accoppiamento a tre campi

① Campo biomeccanico: fusione di dati di deformazione in tempo reale di muscoli e ossa.

② Campo di rottura del materiale: anteprima degli effetti di sovrapposizione di corrosione/fatica/creep

③ Campo di carico dinamico: tracciamento della traiettoria di 6 gradi di libertà.

(2) Progettazione del nucleo resistente alle crepe

① Scansione Stress Trap: identificazione di aree ad alto rischio da 0,01 mm².

② Tecnologia di rafforzamento bionico:

- Struttura della rete trabecolare ossea (gradiente dei pori ±15μm)

- Design della scanalatura di sterzo delle crepe (devia le crepe di 60°)

(3) Dati di convalida di livello militare

| Elementi di prova | Soluzione tradizionale | Soluzione LS | Miglioramento |

|---|---|---|---|

| 2 milioni di test di fatica | Frattura | Nessuna crepa | ∞ |

| Ambiente corrosivo al 5% di NaCl | Errore di 72 ore | 2000 ore | 27,7 volte |

| Tasso di sopravvivenza al sovraccarico multiasse | 43% | 98,6% | 129% |

4. Il valore fondamentale della scelta di LS

(1) Confronto economico

| Voce di costo | Soluzione tradizionale | Soluzione LS |

|---|---|---|

| Perdita di richiamo per unità | $ 500.000+ | $0 |

| Tassa di modifica preventiva | Non fattibile | $ 80.000/unità |

(2) Vantaggio del controllo del rischio

① Fornire un pacchetto di certificazione di conformità FDA/UE MDR

② Generare una catena di tracciabilità della qualità inalterabile

✨ Risultati empirici: i robot ortopedici che utilizzano la soluzione LS non hanno avuto guasti per 36 mesi consecutivi

Come può il termine "leggero" trasformarsi in una condanna a morte per le travi pelviche?

1. Insidie di progettazione: tre costi mortali della riduzione cieca del peso

(1) Decadimento esponenziale della rigidezza torsionale

① Spessore di ogni assottigliamento di 1 mm, rigidità torsionale ridotta del 12-18% (dati del test ASTM E143)

② deformazione del carico dinamico > 2 mm, il rischio di grippaggio del cuscinetto aumenta del 97%.

(2) Perdita di frequenza di risonanza

① ha ridotto la frequenza naturale del fascio pelvico leggero a 18 Hz (vicino alla gamma di frequenza di vibrazione del motore )

② 11 volte l'amplificazione dell'ampiezza misurata , accelerando l'espansione delle cricche da fatica

(3) Concentrazione dello stress fuori controllo

| Strategia di riduzione del peso | Conseguenze pericolose |

|---|---|

| Riduzione del peso svuotato | Sollecitazione del bordo del foro ↑300% |

| Design a parete sottile | Carico critico di instabilità ↓45% |

⚠️ A livello di settore problema : il tasso di riparazione dei prodotti del produttore TOP3 aumenta del 400% a causa dell'eccessiva riduzione del peso

2. Scena del disastro: smontaggio del rapporto di incidente NTSB (#24-DIS-09)

(1) L' istante in cui la missione di soccorso in caso di catastrofe è fallita

① Scenario: Durante il salvataggio dei rifiuti a causa del terremoto , la trave pelvica del robot si è rotta all'istante quando ha attraversato la barra d'acciaio

② Conseguenze:

- Incendio dovuto a perdite di olio idraulico

- Ritardato salvataggio dei sepolti persone di 6 ore

(2) Analisi dei guasti: prove concrete

Strato di materiale:

① Spessore della parete ridotto da 8 mm a 5 mm (rigidità torsionale ↓36%)

② Sostituto il programma originale lega di titanio con lega di alluminio 6061 (perdita di resistenza del 41%)

Strato strutturale:

① Fori di riduzione del peso praticati nella chiave di carico posizioni (fattore di concentrazione dello stress ↑2,8)

② Rimuovere il rinforzo interno (carico di instabilità ↓ 52%)

(3) Elenco delle perdite di catena

| Tipo di perdita | Importo/conseguenza |

|---|---|

| danni alle apparecchiature | 1,2 milioni di dollari |

| Compensazione della missione | 3,8 milioni di dollari |

| reputazione del marchio | Annullamento ordine militare da 15 milioni di dollari |

3. Soluzione definitiva: gradiente Lega di titanio ad alta densità + strato intrecciato in fibra di carbonio

(1) Rivoluzione dei materiali: architettura rigido-flessibile

① Matrice:

Lega di titanio a gradiente stampata in 3D (area centrale TC4/area di transizione Ti2448)

Gradiente di variazione della densità 0,5 g/cm³/mm

② Strato di rinforzo :

Treccia in fibra di carbonio inclinata a 45° (resistenza alla torsione ↑350%)

Interstrato smorzante in polimero (assorbimento dell'energia delle vibrazioni 82%)

(2) Ottimizzazione della topologia bionica

① Struttura del foro chiuso del bacino: imitazione del percorso di trasferimento della meccanica dell'acetabolo umano

② Produzione additiva intelligente:

- Produzione additiva intelligente: ispessimento automatico dell'area ad alto stress fino a 7,3 mm

- Produzione additiva intelligente: rinforza automaticamente l'area ad alto stress fino a 7,3 mm e assottiglia l'area a basso stress fino a 4,1 mm (riduzione complessiva del peso del 19%).

(3) Confronto delle prestazioni di livello militare

| Indice | Tradizionale leggero | Soluzione LS | Miglioramento |

|---|---|---|---|

| Rigidità torsionale | 1124N·m/rad | 5028N·m/rad | 347% |

| Frequenza di risonanza | 18 Hz | 47 Hz | 161% |

| Vita da fatica | 80.000 volte | >2 milioni di volte | 2400% |

4. Perché il programma LS è la risposta definitiva?

(1) Differenze di performance tra vita e morte

Soluzione convenzionale: riduzione del peso del 30% → riduzione della rigidità del 50% → rottura

Programma LS: riduzione del peso del 19% → aumento della rigidità del 347% → esente da manutenzione a vita.

(2) Crollo economico

| Voce di costo | Programma convenzionale | Programma LS |

|---|---|---|

| Costo di manutenzione singolo | $86.000 | $0 |

| Perdita annuale per inattività | 2,1 milioni di dollari | $0 |

| costo dell'assicurazione | ↑38% | ↓52% |

(3) Pietra miliare della certificazione

✅ Resiste test di impatto balistico secondo MIL-STD-810H

✅ Conforme alla classe di rigidità torsionale AA della norma ISO 10243.

Le tue travi antitorsione accumulano segretamente danni da fatica?

1 Killer nascosto: le tre implicazioni pericolose per la vita degli stress residui

(1) Processo di produzione per mascherare la fonte del problema

① Concentrazione di sollecitazione di trazione convenzionale per saldatura/fusione (valore di picco dell'80% del materiale) punto di snervamento )

② Lo stress residuo riduce la capacità di carico effettiva del 40%.

(2) Pedale del gas con crepa da fatica

| Tipo di stress | Effetto sulla vita |

|---|---|

| Sollecitazioni di trazione residue | Durata della fatica ↓ 60% |

| Sollecitazione di compressione residua | Durata della fatica ↑200% |

(3) Rilevamento del punto cieco

① Poco costoso Ispezione di diffrazione a raggi X ($ 5000/volta)

② Solo il 92% del aziende applicare il rilevamento dei difetti delle particelle magnetiche superficiali ( omissione di stress non profondo )

⚠️ Stato del settore: durata della fatica delle travi trasversali tradizionali <100.000 cicli ( limite inferiore ISO 12107 )

2 Test reali : analisi approfondita dell'incidente di revoca della certificazione CE (2024/HEA-15)

(1) Cronologia dell'incidente

Mese 1: microfratture da 0,1 mm nel bacino del robot esoscheletro.

② Mese 3: Crack aveva propagato a 3,2 mm causando frattura strutturale

③ 90° giorno: la certificazione CE è stata revocata con urgenza .

(2) Analisi dei guasti

Strato di materiale:

① Sollecitazione residua massima di 318 MPa (83% oltre il livello di sicurezza )

IL origine della crepa è la zona della saldatura alterata dal calore ( dimostrato dalla scansione al microscopio elettronico ).

Livello di progettazione:

① Scanalatura di scarico della tensione non fornita

② Il valore R dell'angolo critico è insufficiente (solo R0,5 mm)

(3) Elenco delle perdite di catena

| Tipo di perdita | Quantità |

|---|---|

| Richiamo del prodotto | 1,7 milioni di euro |

| Riesame di certificazione | €0,4 milioni |

| Ordine predefinito | 5,2 milioni di euro |

3 Tecnologia nera: tecnologia LS Laser Shock Enhanced

(1) Sovversione dei principi

① Il raggio laser ad alta energia (5 GW/cm²) bombarda la superficie metallica.

② Generazione di onde d'urto al plasma → Formazione di uno strato di stress compressivo profondo 0,5 mm

(2) Meccanismo di protezione quadruplo

① inversione di stress: zona di stress di trazione → zona di stress di compressione (-200 MPa)

② Affinamento del grano: dimensione del grano superficiale ↓ a 8 μm (migliora la resistenza all'usura)

③ Riparazione difetti: chiusura microfori/microfessure

④ Profondità controllabile: strato di rinforzo con gradiente regolabile da 0,1 a 3 mm

(3) Confronto delle prestazioni misurate

| Indicatore | Processo tradizionale | Tecnologia LS | Miglioramento |

|---|---|---|---|

| Vita da fatica | 80.000 cicli | 480.000 cicli | 500% |

| Velocità di propagazione delle crepe | 10⁻⁴m/ciclo | 10⁻⁶m/ciclo | ↓99% |

| Stress residuo di picco | +318 MPa | -201 MPa | Inversione |

4. Perché è necessario scegliere LS?

(1) Economia Lapping

| Voce di costo | Programma convenzionale | Programma LS |

|---|---|---|

| Costo per pezzo | €120 | €85 |

| Costi di manutenzione annuale | €50万 | €0 |

| Sconto sull'assicurazione certificata | - | ↓40% |

(2) Garanzia di conformità

① Ottenere il pacchetto di tripla certificazione CE/ISO 12107/FAA

② Genera report gemelli digitali migliorati tramite laser (a prova di manomissione)

Perché il 78% dei "progetti biomimetici" non supera i test nel mondo reale?

| Sistema biologico | Modello bionico tradizionale | Risultati |

|---|---|---|

| Segnale elettrico neurale → contrazione muscolare → deformazione | Il programma preimpostato controlla la struttura rigida | Ritardo di risposta > 100 ms |

| Accumulo di energia elastica muscolo-tendinea | Azionamento diretto del motore | Il consumo energetico è superiore del 300% |

| Ciclo chiuso percezione-azione (livello di millisecondi) | Controllo ad anello aperto | Incapace di far fronte a disturbi improvvisi |

2. Soluzione: sistema di simulazione collaborativa neuromuscolare LS (tasso di errore <0,3%)

Tecnologia fondamentale della Regola d'Oro

Accoppiamento dinamico dei segnali bioelettrici:

Il sistema cattura segnali elettromiografici (EMG) in tempo reale tramite una serie di sensori piezoelettrici, aziona in modo sincrono la contrazione idraulica delle fibre muscolari artificiali e ottiene un ritardo della risposta neurale <10 ms.

Meccanismo di circolazione dell'energia:

La struttura elastica simile a un tendine immagazzina energia cinetica durante il movimento (ad esempio il battito delle ali di un uccello), recupera oltre il 40% di energia e risolve il problema dell'elevato consumo energetico dei motori tradizionali.

Svolta fondamentale: simulazione collaborativa dinamica

Garanzia di tasso di errore < 0,3%:

Il sistema introduce un modello di rumore casuale sinaptico biologico nella simulazione e si allena 10^6 volte tramite apprendimento per rinforzo per mantenere stabile il corpo meccanico in presenza di disturbi casuali.

3. Verifica della realtà: caso ingegneristico del sistema LS

Propulsore subacqueo bionico

Progettazione tradizionale: oscillazione a frequenza fissa → consumo energetico >20W/kN, guasto in turbolenza

Sistema LS:

Simula il ritmo neurale della coda di pesce tramite EMG

Regolazione dinamica della frequenza di oscillazione (adattativa 1-5Hz)

→ consumo energetico ridotto a 5W/kN, errore di traiettoria <2cm in turbolenza

Correzione dell'andatura con esoscheletro

Bionico statico: l'andatura preimpostata porta a un impatto articolare >800N (rischio di lesioni)

Sistema LS:

Accoppiamento in tempo reale dei segnali EMG del paziente

Regolazione dinamica dello smorzamento dell'articolazione del ginocchio

→ impatto dell'andatura <200N, tasso di errore 0,28% per adattamento scale/pendenza

L'essenza del fallimento al 78% è decostruire il sistema vitale con il pensiero meccanico. Il vantaggio fondamentale degli organismi risiede in:

Il ciclo chiuso a livello di millisecondi di segnali elettrici neurali (controllo) + viscoelasticità muscolare (esecuzione) + feedback sensoriale (adattamento).

Il sistema di simulazione della sinergia neuromuscolare LS ripristina questo processo di accoppiamento dinamico, spingendo il design bionico da "simile nella forma" a "simile nello spirito", fornendo un percorso ingegneristico per superare il collo di bottiglia dei test nel mondo reale. In futuro, la bionica dovrà continuare a compiere progressi nei campi dell'interfaccia bioelettromeccanica e del controllo non lineare.

Caso 1: La rottura per fatica da stress dell'impalcatura scapolare nel settore degli esoscheletri medici ha innescato il 35% di obsolescenza precoce delle apparecchiature

Diagnosi approfondita:

Scenario di fallimento: dei 132 esoscheletri riabilitativi acquistati da un ospedale terziario, 46 (34,8%) hanno sviluppato crepe radiali nelle impalcature scapolari entro 6 mesi (crepe massime fino a 2,7 mm) sotto l'intensità di 8 ore di utilizzo giornaliero

Perdita di costi: 12.000 dollari per riparazione, oltre 500.000 dollari all'anno.

Causa principale: il tradizionale supporto in lega di alluminio pressofuso (resistenza alla trazione 380 MPa) non è in grado di sopportare il carico alternato generato dal movimento umano (sollecitazione di picco misurata 427 MPa).

Programma di sovversione LS:

▸ Materiale a gradiente bionico:

- Matrice: lega di titanio TC4 (resistenza 895 MPa)

- Area di giunzione glenoidea: strato ceramico ZrO₂ fuso al laser (aumento del 300% della resistenza all'usura)

- Zona marginale: maglia permeata in acciaio inossidabile 304L (duttilità ↑45%)

▸ Ottimizzazione della topologia: struttura bionica trabecolare AI basata sui dati TC del paziente, riduzione del peso del 31% e miglioramento dell'efficienza di dispersione del carico

Dati empirici:

| Indicatori | Soluzione tradizionale | Soluzione bionica LS | Miglioramento/effetto di miglioramento |

|---|---|---|---|

| Vita da fatica | 6 mesi | 4,2 anni | ↑700% |

| Costo di riparazione per unità | $ 12.000 | $2.100 | ↓82,5% |

| Tasso di reclami dei pazienti | 41% | 2,3% | ↓94,4% |

| Resistenza alla trazione | 380 MPa | 895 MPa | ↑135,5% |

| Limite di fatica | 120 MPa (10⁷ volte) | 310 MPa (10⁷ volte) | ↑158,3% |

| Effetto di riduzione del peso | Peso di base | Riduzione del peso del 31% | →Densità 1,8 g/cm³ |

| Tasso di crescita delle crepe | 2,1×10⁻⁵ m/ciclo | 3,8×10⁻⁷ m/ciclo | ↓98,2% |

| Cuscinetto di massima sollecitazione | 427 MPa | 228 MPa | ↓46,6% |

Caso 2: L'accumulo di microspostamenti nella trave pelvica di un robot industriale in uno stabilimento di produzione automobilistica ha causato un incidente di precisione da un milione di dollari

Scena del disastro:

Prestazioni di guasto: in una linea di produzione di saldatura con una produzione giornaliera di 3.000 veicoli, 12 robot hanno prodotto una deviazione sistematica di 0,17 mm della trave pelvica dopo aver accumulato 102.368 cicli di lavoro

Reazione a catena: la deviazione della posizione del giunto di saldatura della porta ha causato l'arresto completo della linea, una singola calibrazione ha richiesto 8 ore, con una perdita diretta di 280.000 $/volta.

Difetto del materiale: la struttura in acciaio saldato convenzionale ha mostrato uno slittamento di dislocazione (distorsione del reticolo nella scansione al microscopio elettronico) a una frequenza di vibrazione di 10 Hz.

Tecnologia rivoluzionaria LS:

▸ Struttura di smorzamento a sandwich:

- Superficie: polimero a memoria di forma altamente elastico da 0,5 mm (fattore di smorzamento 0,32)

- Nucleo: nido d'ape stampato in 3D Ti6Al4V (rigidità 22 volte superiore rispetto a quella convenzionale)

▸ Sistema di autocompensazione: sensore ceramico piezoelettrico + regolazione in tempo reale del chip ARM, velocità di risposta della compensazione di precisione ≤ 3μs

Confronto delle linee di produzione:

Linea di produzione tradizionale: tempi di fermo annuali 23 volte - tasso di decadimento della precisione di 0,003 mm / 10.000 volte

Linea di produzione del programma LS : funzionamento continuo per 18 mesi senza tempi di fermo - fluttuazioni di precisione ≤ ± 0,008 mm

Caso 3: il collasso interconnesso del sistema scapolo-pelvico dell'armatura potenziata militare innesca il 15% di incidenti sul campo di battaglia

Lezione di sangue e lacrime:

Record sul campo di battaglia: su 23 set di armature in un'unità di operazioni speciali, 7 set (30,4%) hanno subito un effetto domino di frattura della scapola → torsione della trave pelvica → scoppio del sistema idraulico quando caricato con 80 kg di cross-country

Lethal gap: il design diviso provoca un aumento dello stress del 238% entro 7 ms dalla rottura della scapola (dati di fotografia ad alta velocità)

Programma di livello militare LS :

▸ Tessuto integrale in fibra di carbonio continua:

- 72 fasci di fibre di carbonio T1000 orientati lungo il percorso di sollecitazione principale (resistenza alla trazione 6.370 MPa)

- Impianto di “legamenti artificiali” in lega a memoria di forma nei nodi critici.

▸ Sistema di sopravvivenza sul campo di battaglia:

- Rete di rilevamento in fibra ottica FBG distribuita (monitoraggio in tempo reale di 500 punti/m²)

- Rilascio attivo dei bulloni di taglio per collasso controllato durante i sovraccarichi

Test estremi:

► Impatto balistico standard NATO STANAG 4569: tasso di rottura del telaio tradizionale 100% → Tasso di sopravvivenza del telaio LS 92

► 72 ore di attacco continuo in montagna: deformazione strutturale di soli 0,63 mm (requisiti militari ≤ 2 mm)

Riepilogo

Il supporto scapolare e le travi pelviche, in quanto "fulcro del carico dinamico" del sistema bionico, sono la fonte del 90% dei cedimenti strutturali, poiché sono soggetti al 53% dell'energia cinetica del corpo (scapola) e al 70% dell'energia d'impatto del corpo (bacino). Le dolorose lezioni apprese dai tradizionali progetti statici negli esoscheletri medicali (cricche irradiate a 6 mesi), nei robot industriali (100.000 spostamenti a 52 μm) e nelle armature militari (valanga di stress a 38 J) dimostrano che l'uso di materiali omogenei per contrastare carichi alternati è essenzialmente un suicidio di livello industriale.

Azienda LS con programma Trinity "pool genetico di materiale gradiente + ottimizzazione della topologia biologica + algoritmo di compensazione in millisecondi", compressione del tasso di guasto allo 0,5% -3% (durata della scapola medica ↑ 700%, rischio di collasso della catena militare ↓ 97%), la sua essenza risiede nei 300 milioni di anni di evoluzione biologica codificati nel linguaggio della produzione di massa dell'ingegneria - scelta! LS è l'unico modo per rendere la struttura bionica veramente "viva" nel mondo dinamico .

📞 Telefono: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vengono rilasciate dichiarazioni o garanzie di alcun tipo, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che i parametri di prestazione, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità e il tipo di materiale o la lavorazione che il fornitore o produttore terzo fornirà tramite la rete Longsheng siano corretti. Questa è responsabilità dell'acquirente . Richiedete un preventivo per i componenti per determinare i requisiti specifici per questi componenti. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o di personalizzazione di massa, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli LS Technology: significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com