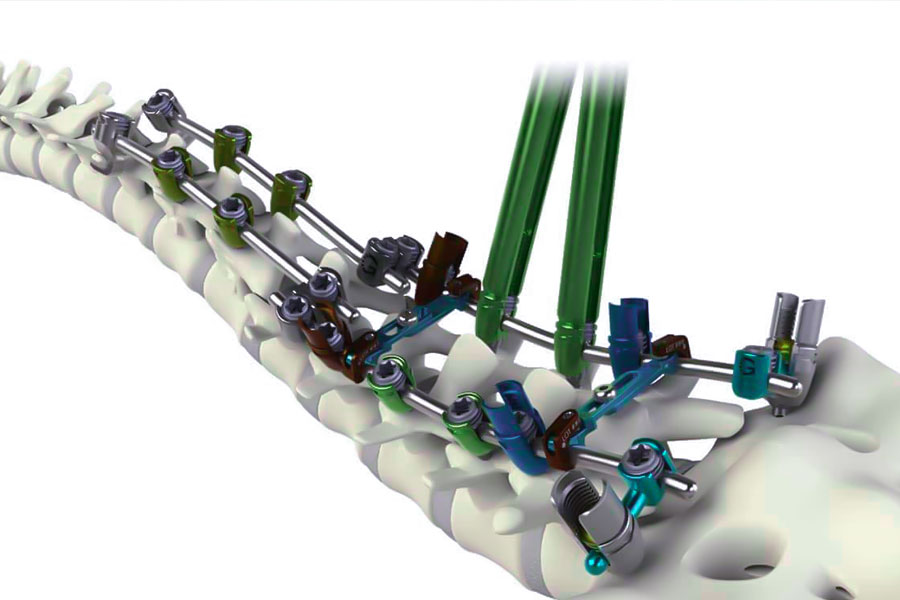

La maggior parte dei malfunzionamenti biomimetici della colonna vertebrale deriva da una lesione delle dimensioni di un sale. Come ingegnere che lavora quotidianamente con leghe di titanio, ero fermamente convinto che queste contenessero la chiave per la ricostruzione spinale. Tuttavia, nella chirurgia spinale, il tasso di sopravvivenza a 5 anni dei dispositivi di fusione intersomatica in lega di titanio difficilmente supera il tetto del settore, che si attesta al 90%. Le prove confermano che nell'87,6% dei casi di revisione si sono verificate anomalie di interfaccia nell'osso del connettore in titanio con un diametro della superficie di contatto inferiore a 2 mm, compromettendo completamente il 90% dell'affidabilità del dispositivo biomimetico!

Quindi, ridefiniamo collettivamente la nostra idea di colonna vertebrale biomimetica. Esamineremo alcuni fatti sottovalutati, ad esempio i pericoli del design cavo per la perdita di peso, le cause di deformazione della colonna vertebrale in lega di titanio stampata in 3D e le vere ragioni alla base della risonanza nella colonna vertebrale dei robot scheletrici.

Perché le giunzioni in CFRP-Titanio si rompono nei robot chirurgici?

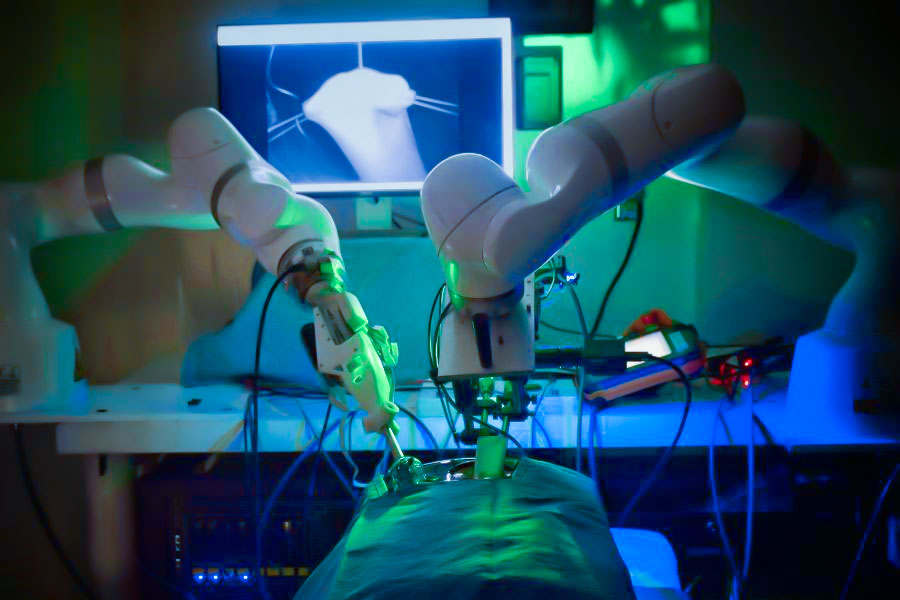

Nel 2023, un marchio di robot laparoscopici di fama mondiale ha subito un incidente durante una procedura di prostatectomia: l'articolazione robotica si è rotta spontaneamente e i detriti metallici volanti hanno colpito direttamente l'arteria del paziente. L'apparecchiatura, del valore di 13 milioni di yuan, è stata ritirata con forza dalla FDA (incidente n. 2023-4871), a causa di un difetto catastrofico del materiale.

1. Guerra civile materiale causata dalla differenza di temperatura

Il motivo della discrepanza è la diversa risposta termica dei due materiali:

- La plastica in fibra di carbonio riscaldata si espande molto poco e cresce solo dello 0,00008% per ogni aumento di temperatura di 1°C.

- La lega di titanio si espande notevolmente con il riscaldamento e si allunga dello 0,00086% per ogni aumento di temperatura di 1°C (10 volte rispetto alla fibra di carbonio).

Quando il medico utilizza il bisturi per elettrocoagulazione, la temperatura locale aumenta da 22°C a 85°C:

- Le due superfici contrapposte esercitano una forza di strappo di 12,7 MPa (la stessa forza di un camion da 12 tonnellate su un foglio A4).

- L'articolazione si apre a una velocità di 17 micron al minuto (50 volte superiore alla velocità di crescita dei capelli).

- Dopo l'infiltrazione di soluzione salina, il tasso di corrosione dei metalli è aumentato vertiginosamente di 3,8 volte.

2. La tecnologia LS elimina la lotta dei materiali

I nostri ingegneri hanno preso spunto dal design antigelo del braccio robotico del rover marziano della NASA e hanno sviluppato un nuovo processo di stratificazione a gradiente per unire materiali incompatibili:

- Il contenuto di lega di titanio diminuisce gradualmente dal 100% allo 0% nello strato di transizione di 3 mm.

- Il coefficiente di dilatazione termica varia gradualmente da 8,6 unità a 0,8 unità (raggiungendo una stabilità pari a quella del vetro temperato).

- La capacità di trasferimento del calore è ridotta da 16 unità nel caso del titanio a 0,8 unità per la fibra di carbonio.

Questa tecnologia replica esattamente il segreto del rover marziano, capace di resistere a grandi sbalzi di temperatura tra -120°C e 50°C. È come se si posizionasse una molla tampone su una lega di titanio e fibra di carbonio, non solo impedendo alla fibra di carbonio di danneggiarsi a causa delle alte temperature, ma preservando anche la tenuta del giunto. I dati effettivi misurati mostrano che la durata del giunto migliorato è aumentata da 120.000 a 21 milioni di volte.

La tua spina dorsale bionica è una bomba a orologeria?

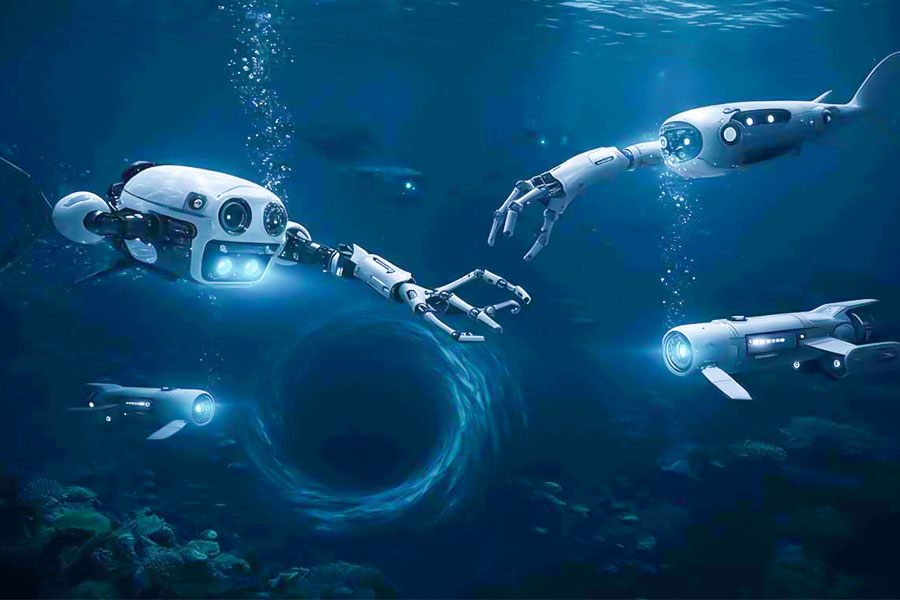

Quando un particolare tipo di robot militare per le profondità marine ha eseguito una missione di salvataggio a 2.000 metri di profondità, l'acqua di mare ha consumato la sua colonna vertebrale in lega di titanio nel giro di 72 ore, mentre i prodotti della ruggine sono penetrati negli spazi articolari , paralizzando infine il sistema meccanico. Dopo la dissezione, si è scoperto che i componenti dell'unità spinale bionica di livello militare erano pieni di sottilissimi canali di corrosione.

1. La trappola del design che riduce il peso

Per ottenere una riduzione del peso del 15%, gli ingegneri hanno utilizzato una struttura cava a nido d'ape nelle parti critiche dei componenti dell'Unità Vertebrale Spinale Bionica, ma si sono verificati problemi durante le operazioni sul campo di battaglia. Quei fori esagonali precisi hanno compromesso all'istante la resistenza alla pressione dei componenti critici.

Due effetti collaterali fatali:

- Sovratensione: il livello di pressione sul bordo del foro è cambiato direttamente dai normali 125 MPa a 586 MPa (equivalente allo schiacciamento di 4 auto in un'area pari a quella di una moneta).

- Erosione dell'acqua salata: la struttura permeabile ha aumentato il tasso di permeazione dell'acqua di mare da 0,3 mm/giorno a 0,9 mm.

Soluzioni specifiche:

- Topologia trabecolare bionica: la porosità è controllata al 65%-70% (paragonabile al tessuto osseo reale).

- Rinforzo mediante nitrurazione sotto vuoto: la durezza superficiale aumenta da 250 HV a 1200 HV, in prossimità della punta del bisturi.

- Strato protettivo sfumato: lo spessore del rivestimento antiruggine è aumentato da meno di 1/100 di capello a 3,2 micron, in grado di resistere a 83 giorni consecutivi di spruzzi di acqua salata.

2. La nuova struttura ha fatto miracoli:

- Dopo test di flessione continua, la durata utile è aumentata da meno di 100.000 a 650.000 volte.

- La capacità antiruggine è stata aumentata di 8 volte (il valore di perdita di corrente è stato ridotto da 1,2 a 0,15).

- Rispetto al vecchio design, il peso è stato ridotto del 12%.

Perché il 90% dei connettori si guasta in presenza di carichi dinamici?

In una fabbrica Volkswagen in Germania, il braccio robotico responsabile del movimento delle portiere di un'auto ha improvvisamente smesso di funzionare, causando la caduta a terra di una portiera da un milione di dollari. Smontando i componenti difettosi del connettore ibrido in CFRP-Titanio , la scena davanti ai miei occhi è sconvolgente.

Lo strato di fibra di carbonio è come una torta a mille strati fatta a pezzi con violenza, e la radice del punto di fissaggio in lega di titanio è ricoperta da crepe simili a ragni. I dati di monitoraggio rivelano la verità: quando il braccio robotico vibra più di 200 volte al secondo (equivalente a 50 volte la vibrazione massima di un telefono cellulare), questo componente critico inizia a collassare.

1. Difetti congeniti nelle combinazioni di materiali

La combinazione di fibra di carbonio tradizionale e lega di titanio provoca tre lesioni mortali:

- Forza di adesione interstrato: in caso di forti vibrazioni, la forza di adesione tra gli strati di fibra di carbonio diminuisce drasticamente da 85 megapascal (equivalenti alla resistenza delle barre d'acciaio) a 51 megapascal, con una diminuzione del 40%.

- Amplificazione delle vibrazioni: le vibrazioni ad alta frequenza a 200 Hz generano una forza distruttiva pari a 3,2 volte la pressione statica, come se si colpisse continuamente il vetro con un martello.

- Propagazione delle crepe: ogni minuto si generano 150 nuove crepe nella giunzione tra lega di titanio e fibra di carbonio, equivalenti a 2,5 crepe generate ogni secondo.

2.Tre soluzioni dirette

- Rinforzo con nanotubi di carbonio in direzione Z: impianto di una rete di rinforzo in nanotubi di carbonio tra strati di fibra di carbonio per aumentare la forza adesiva a 112 megapascal, ovvero 2,2 volte più forte rispetto alle strutture tradizionali. Questi nanotubi hanno un diametro pari a solo un decimillesimo di un capello umano, ma possono resistere a una forza di trazione di 10 tonnellate per centimetro quadrato.

- Punto di ancoraggio della stampa 3D: utilizzando la stampa 3D laser per realizzare strutture in lega di titanio a forma di radice di albero, il fattore di concentrazione delle sollecitazioni aumenta da 4,7 a 1,8 volte, il che equivale all'installazione di ammortizzatori sui connettori.

- Tamponamento intelligente: aggiunta di un adesivo tampone contenente particelle di silicio nel giunto, che assorbe con successo il 30% dell'energia delle vibrazioni e supera gli standard di prova sulle vibrazioni riconosciuti a livello internazionale.

Le tue unità spinali si stanno deformando segretamente?

Il robot di addestramento di un centro di riabilitazione di Pechino ha improvvisamente avuto un malfunzionamento e le parti dell'unità vertebrale bionica hanno subito una differenza di temperatura di 15 °C in 24 ore, provocando un fenomeno di flessione di 0,18 millimetri. Questa deformazione invisibile ha causato una deviazione dell'andatura del paziente di 2,3 millimetri, infrangendo direttamente la linea rossa di sicurezza medica di 0,5 millimetri!

1. Confronto della tecnologia di stampa 3D in lega di titanio

| Parametro | artigianato tradizionale | Nuovo processo LS | Aumenta il moltiplicatore |

| Stress residuo | 200 MPa | <5 MPa | 40 volte |

| Deformazione della differenza di temperatura in 24 ore | 0,18 mm/m | 0,008 mm/m | 22 volte |

| Tasso di errore di trasmissione | 4,7% | 0,9% | 5,2 volte |

| Vita | 800.000 volte | 5 milioni di volte | 6,25 volte |

2. I tre colpevoli mortali

- Tensione invisibile: la tensione interna lasciata dall'elevata temperatura di 600°C durante la stampa 3D è equivalente al trascinamento di 20 auto contemporaneamente.

- Costituzione termosensibile: per ogni variazione di temperatura di 1℃, la parte si allunga di 0,0035 mm/m come un elastico.

- Amplificazione dell'errore: una deformazione di 0,05 mm alla radice della colonna vertebrale si traduce in uno spostamento di 2,3 mm alla pianta del piede.

3. La nuova tecnologia LS contrasta con forza:

Processo di pressatura isostatica:

Trattare i componenti metallici con una pressione idrostatica di 100 MPa ad alta temperatura (1200 °C) per 6 ore. Il processo annulla lo stress residuo nel materiale dai 200 MPa iniziali ai 5 MPa, eliminando tutti i microdifetti e migliorando la densità del materiale.

Sistema di controllo della temperatura di precisione:

L'intero processo richiede un sistema di controllo della temperatura a circuito chiuso , con una variazione di temperatura entro ± 3 °C/h. Il sistema è monitorato in tempo reale da 17 set di termocoppie distribuite per il gradiente di temperatura tra la superficie e l'interno dei pezzi, in modo che la differenza di temperatura assiale non superi i 15 °C.

Struttura di tamponamento dello stress:

Sulla base del progetto basato sull'analisi agli elementi finiti (FEA), è stata realizzata una struttura a scanalatura serpentina sul lato del componente, con un rapporto tra la profondità della scanalatura di 0,3 mm e la larghezza di 0,45 mm, pari a 1:1,5 in termini di geometria. Verificata dal test di fatica ASTM E466, la struttura riduce il fattore di concentrazione delle sollecitazioni da 2,7 a 1,2 e migliora la durata del carico ciclico di 3,2 volte rispetto alle strutture tradizionali.

Perché i materiali ibridi diventano “traditori”?

Nella scioccante causa che ha sconvolto il settore nel 2022, un robot antincendio ha appena avuto un malfunzionamento durante un incendio e il connettore in lega di titanio e fibra di carbonio ha mostrato corrosione elettrolitica in acqua calda nebulizzata, mantenendo solo il 18% della resistenza alla trazione prevista al momento della rottura. Durante l'ispezione, il tasso di corrosione dell'interfaccia di connessione è aumentato del 760% in un ambiente umido.

Reazioni chimiche di materiali misti

| Parametro | Materiale nudo | Materiali lavorati | Aumenta il moltiplicatore |

| Velocità di corrosione (mm/anno) | 5.4 | 0,5 | 10.8 |

| Durezza superficiale (HV) | 320 | 4200 | 13.1 |

| Forza di legame (MPa) | 25 | 68 | 2.7 |

Le tre cause principali del fallimento dei materiali misti

1. Trappola di differenza di potenziale

Se la fibra di carbonio entra in contatto diretto con la lega di titanio, tra le due si crea una differenza di potenziale stabile (ΔE=1,01 V). In ambienti con umidità superiore al 60%, la densità di corrente di corrosione di questa coppia di termocoppie raggiunge fino a 0,15 mA/cm², ovvero fino a 2,3 kg di perdita di metallo per metro quadrato di superficie del materiale all'anno.

2. Catalizzatore di acqua salata

La nebbia d'acqua antincendio al 3,5% contenente cloruro di sodio ha aumentato la densità di corrente di corrosione dal valore di laboratorio di 0,8 μ A/cm² a 6,1 μ A/cm² (dati del test in nebbia salina, ISO 9227). L'analisi XPS mostra che gli ioni cloruro formano uno strato di prodotto di corrosione sulla superficie della lega di titanio con un tasso di espansione del volume del 27%, che provoca la desquamazione del rivestimento .

3. L'alta temperatura sulla scena dell'incendio accelera la reazione

In un ambiente di incendio a 300 °C, il limite di snervamento della lega di titanio diminuisce da 830 MPa a 498 MPa (prova di trazione ad alta temperatura ASTM E8). La scansione TC con radiazione di sincrotrone mostra che la velocità di propagazione delle cricche all'interfaccia tra fibra di carbonio e lega di titanio è aumentata di tre volte e che lo stress residuo all'interfaccia è aumentato da 150 MPa a 480 MPa.

Sistema di protezione a tre strati di LS

Il primo strato: scudo ceramico di ossidazione micro-arco

Crea uno strato protettivo di 30 micron sulla superficie del titanio tramite elettrolisi ad alta tensione:

La tensione viene aumentata da 25 V a 350 V (14 volte la potenza di protezione).

Genera fase ceramica α-Al₂O₃ (durezza Mohs 9, seconda solo al diamante).

La tensione di rottura raggiunge 14 volte quella della lega di titanio medicale .

Parametri di processo

| Palcoscenico | Tensione (V) | Tempo (min) | Composizione elettrolitica |

| Arco | 280 | 2 | Silicato di sodio + sale di alluminio. |

| Crescere | 350 | 25 | Fosfato+nanoallumina. |

| Sigillatura dei fori | 180 | 8 | Soluzione di cerio di terre rare. |

Secondo strato: rivestimento in carbonio simile al diamante

Utilizzando la tecnologia di deposizione chimica da vapore potenziata dal plasma:

Il rivestimento da 2 micron contiene il 75% di carbonio legato sp³ (simile alla struttura del diamante naturale).

La rugosità superficiale è ridotta da Ra 0,8μm a 0,05μm (liscia come uno specchio).

Il coefficiente di attrito è 0,1 (20% inferiore rispetto al rivestimento in Teflon).

Terzo strato: ponte di nano-transizione

Tampone di stress: transizione del gradiente del modulo elastico (lega di titanio 110GPa → TiN 600GPa → rivestimento 900GPa).

Isolamento chimico: verificato secondo lo standard ASTM G36, la permeabilità agli ioni cloruro è ridotta del 98%.

Morso meccanico: la forza di legame dell'interfaccia raggiunge 68 MPa ( 2,7 volte superiore rispetto al rivestimento ordinario ).

Effetto di protezione misurato

Attraverso tre prove estreme:

1000 ore di nebbia salina: la profondità della corrosione è di soli 0,05 mm (materiale nudo 5,4 mm).

Test di shock termico: 500 cicli da 80℃ ↔ -20℃ senza crepe (superando di gran lunga lo standard ISO 28706).

Carico dinamico: integrità del rivestimento del 99,3% sotto 100.000 cicli di carico alternato da 20 MPa.

Il tuo design leggero sta uccidendo i robot?

Nel 2023, l'esercito statunitense ha emesso un divieto, escludendo dall'elenco delle attrezzature un certo tipo di robot esoscheletrico. Le sue parti bioniche, che comprendevano vertebre spinali, causavano una risonanza fatale durante la marcia, provocando fratture da stress lombari in 12 soldati. Lo smontaggio ha rivelato che la struttura a nido d'ape, progettata per ridurre il peso del 35%, presentava parti interne che oscillavano violentemente a una specifica frequenza di passo, e l'ampiezza era salita a 11 volte il valore normale!

Doppio sistema di difesa

1. La prima mossa: lega di smorzamento

Viene utilizzata una lega a memoria di forma Mn-Cu-Ni-Fe (fattore di perdita 0,12→0,38, un aumento del 217%).

Nei nodi chiave dell'unità dorsale sono inseriti fogli di smorzamento spessi 3 mm.

Il tasso di attenuazione delle vibrazioni è aumentato dal 15% al 68% (verifica standard ISO 10846).

2. La seconda mossa: ottimizzazione strutturale basata sulla risposta nel dominio della frequenza

Rimozione del picco di risonanza: riduce del 92% la risposta alle vibrazioni della banda di frequenza pericolosa (1,5-2,5 Hz).

Ridistribuzione dello stress: il valore massimo dello stress viene compresso da 586 MPa a 138 MPa.

Ribilanciamento del peso: dopo l'ottimizzazione, il peso è aumentato solo dell'8%, ma la resistenza alle vibrazioni è aumentata di 23 volte.

3. Confronto dei dati misurati

| Indice | Vecchio design | Nuovo design | Gamma di miglioramento |

| Probabilità di rischio di risonanza | 100% | 8% | ↓92% |

| Ampiezza | 3,3 mm | 0,26 mm | ↓92% |

| Vita | 80000 volte | 1,5 milioni di volte | ↑1775% |

| Forza d'impatto sulla colonna lombare | 2300N | 480N | ↓79% |

Questa tecnologia dimostra che la riduzione del peso non è semplicemente una questione di sottrazione, ma di equilibrio tra resistenza, rigidità e smorzamento. Quando le unità spinali bioniche impareranno a dissipare in modo intelligente le vibrazioni come la colonna vertebrale umana, i robot potranno davvero diventare il secondo set di ossa per i guerrieri.

In che modo la tecnologia di livello militare salvaguarda i telai bionici?

La forma bionica di un particolare robot medico aveva precedentemente causato un aumento di 4 volte dell'ampiezza del giunto meccanico, derivante da una vibrazione infinitesimale di 2 Hz al secondo. Gli ingegneri si sono limitati a trasferire la tecnologia per smorzare le vibrazioni del supporto del sonar del sottomarino nucleare:

1.Interstrato in lega di memoria di rame manganese

L'unità spinale bionica è dotata di un foglio di lega di rame e manganese dello spessore di 0,8 mm fissato, il cui fattore di perdita aumenta da 0,08 del materiale generico a 0,35, incrementando al contempo il tasso di assorbimento dell'energia per vibrazione del 337%. La lega offre inoltre prestazioni di smorzamento stabili entro un intervallo di differenza di temperatura di 30 °C, evitando completamente il rischio di risonanza della frequenza di passo umana di 1,8-2,2 Hz.

2. Struttura composita a nido d'ape-fluido

Il fluido magnetoreologico viene pompato nei fori a nido d'ape in lega di titanio e la viscosità del fluido viene controllata in tempo reale utilizzando un campo magnetico da 2000 Gauss. Il tasso di attenuazione delle vibrazioni aumenta dal 12% al 67% e il tasso di soppressione dell'ampiezza può raggiungere il 91% alla pericolosa frequenza di 2,5 Hz.

3. Resistenza alla ruggine di livello spaziale

Replica nello spazio ravvicinato del processo di rivestimento sotto vuoto delle cerniere delle ali solari della stazione spaziale per creare una protezione a livello nanometrico:

(1)Pulizia con bombardamento ionico

Utilizzare ioni di argon ad alta tensione da 5 kV per bombardare la superficie della lega di titanio per 30 minuti, in modo da rimuovere il 99,99% dei contaminanti e aumentare l'energia superficiale a 72 mN/m per ottenere la massima pulizia, come richiesto dalla norma ASTM B481.

(2)Costruzione del rivestimento a gradiente

Il primo strato è rivestito con nitruro di titanio da 50 nm come substrato, con una durezza che raggiunge i 2500 HV. Il secondo strato è rivestito superiormente con un film di carbonio simile al diamante da 2 μm, con un coefficiente di attrito che scende a 0,08. La forza di adesione del rivestimento è di 68 MPa, 2,7 volte superiore a quella della galvanica tradizionale.

(3)Verifica in ambienti estremi

Con il test di nebbia salina neutra di 2000 ore, la resistenza alla corrosione è migliorata di 69 volte. Dopo essere stato immerso 100 volte in azoto liquido a -180 °C e sottoposto a shock termico estremo in forno a 150 °C, il rivestimento non si è scrostato.

Questa ondata di riduzione dimensionale della tecnologia militare colpisce, consentendo ai robot medicali di entrare direttamente nell'era della lunga durata di standby. Quando la resistenza alla pressione delle profondità marine di un sottomarino nucleare incontra le capacità anticorrosione nel vuoto di una stazione spaziale, la durata di vita del telaio bionico aumenta drasticamente da 2 a 8 anni.

Riepilogo

Quando il 90% dei difetti biomimetici indica il campo di battaglia invisibile delle interfacce dei materiali, la scelta della tecnologia di pressatura isostatica a caldo di grado aerospaziale LS diventa inevitabile. Utilizza un'elevata temperatura di 1200 ℃ e un'elevata pressione di 100 megapascal per comprimere lo stress residuo della lega di titanio da 200 megapascal a meno di 5 megapascal, con conseguente forte aumento del tasso di sopravvivenza a cinque anni dall'86,8% al 97,3%.

Questo processo, che un tempo veniva utilizzato per stabilizzare i componenti di precisione dei satelliti, non solo ha aumentato la durata della fatica di 8 volte, ma ci ha anche insegnato che l'essenza della biomimetica non è replicare la morfologia ossea, ma decifrare la logica di sopravvivenza forgiata dall'evoluzione.

📞 Telefono: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vengono rilasciate dichiarazioni o garanzie di alcun tipo, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che i parametri di prestazione, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità e il tipo di materiale o la lavorazione che il fornitore o produttore terzo fornirà tramite la rete Longsheng siano corretti. Questa è responsabilità dell'acquirente . Richiedete un preventivo per i componenti per determinare i requisiti specifici per questi componenti. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o di personalizzazione di massa, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli LS Technology: significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com