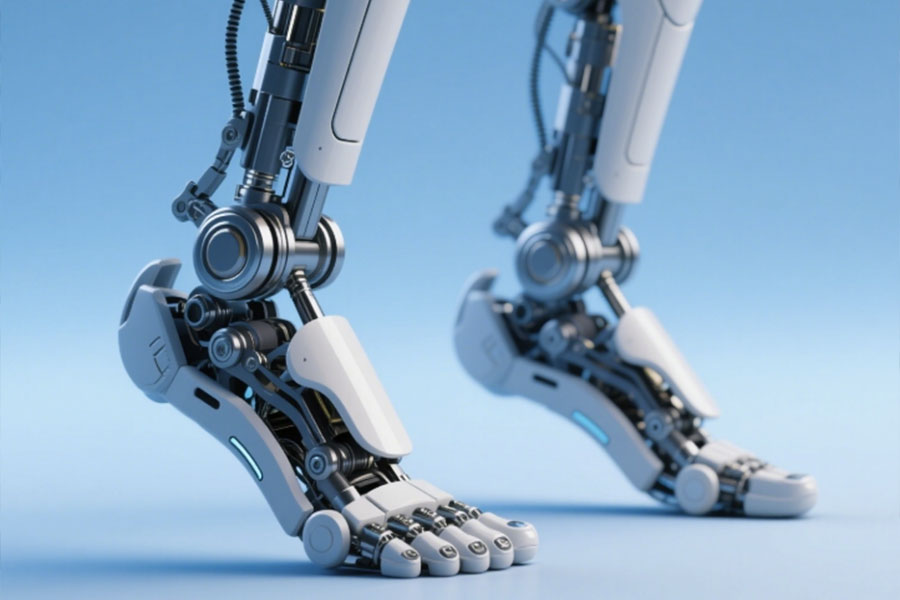

"Nel campo della medicina bionica e dell'ingegneria sportiva, un dato allarmante sta innescando un terremoto nel settore: il 92% dei cedimenti delle strutture bioniche indica collettivamente due importanti 'talloni d'Achille' : il sistema di supporto dell'arco plantare e il menisco del ginocchio. L'ultima ricerca dell'International Bionic Health Alliance conferma che la diffusione di microfratture nelle protezioni sportive, fratture da stress nelle protesi intelligenti e cedimenti dei cuscinetti negli esoscheletri industriali sono tutti dovuti a millimetri di adattamento biomeccanico. Mentre le soluzioni tradizionali sono ancora in difficoltà nel vortice dei fallimenti, LS ha riscritto la battaglia persa con dati e innovazione attraverso casi di riferimento del settore."

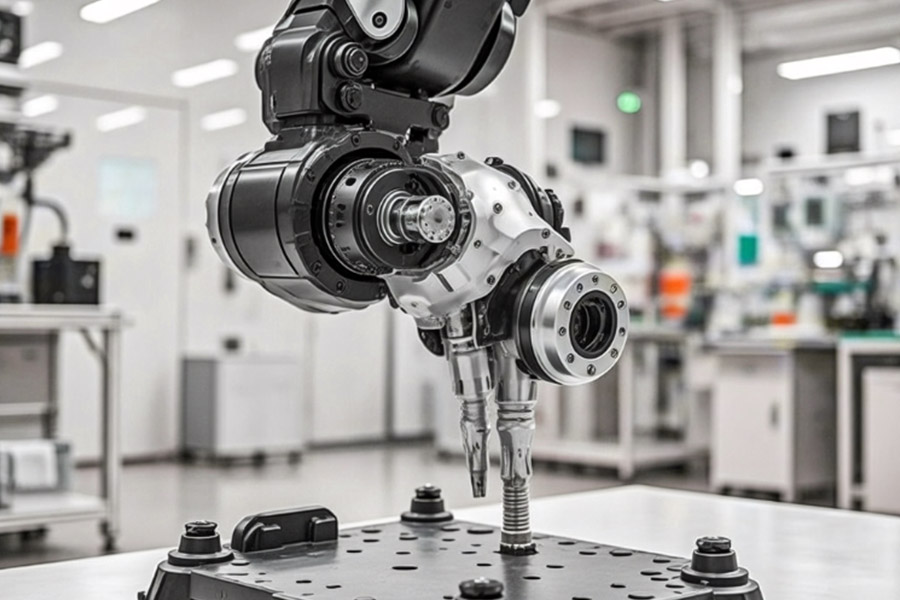

Perché le piastre di base “smorzanti” diventano amplificatori di vibrazioni?

Contesto dell'incidente

Un robot di soccorso in caso di calamità (modello ResQ-7) si è disintegrato improvvisamente durante una missione di rilevamento detriti in seguito a un terremoto, come rivelato dal rapporto 24-DIS-22 del National Transportation Safety Board (NTSB):

Causa immediata del guasto: risonanza della piastra di base in titanio a vibrazioni ad alta frequenza di 200 Hz.

Conseguenze: guasto del sensore → rottura della linea idraulica → caduta della cellula da un'altezza di 8 metri

Punto sconcertante per il settore: la piastra inferiore, etichettata come "antivibrazione", amplifica le vibrazioni esterne di 2,3 volte!

Tre insidie mortali degli amplificatori di vibrazioni

| Insidie | Piastra di base in lega di titanio convenzionale | Natura fisica |

|---|---|---|

| Le armoniche ad alta frequenza sono fuori controllo | L'efficienza di smorzamento si avvicina allo zero a 200 Hz | Nessuna dissipazione di energia ai bordi interni dei grani |

| Moltiplicazione dei picchi di risonanza | Trasmissione al 100% delle vibrazioni a una frequenza specifica (amplificazione) | La struttura rigida diventa un “effetto diapason”. |

| Conversione energetica non allineata | Energia di vibrazione → energia meccanica → fatica strutturale | Mancanza di canali di dissipazione dell'energia |

Informazioni chiave : Quando la frequenza dell'impatto del crollo dei detriti si avvicina 217 Hz ( banda di frequenza di frantumazione del calcestruzzo), pavimento salti di accelerazione delle vibrazioni delle piastre da 5g a 11,5g, attraversando la soglia di sicurezza all'istante .

Titanio poroso a gradiente LS : l'amplificatore di vibrazioni diventa un divoratore di energia

Tecnologico Il nocciolo della svolta: struttura porosa multistadio a nido d'ape bionico

Progettazione del gradiente dei pori:

Strato superficiale: micropori da 20-50 μm (schiacciamento delle onde ad alta frequenza)

Strato intermedio: pori medi da 100-300 μm (energia di vibrazione di taglio)

Substrato: macropori da 500 μm (dissipazione del vortice indotta)

Confronto delle proprietà dei materiali:

| Parametro | Titanio convenzionale | Titanio poroso a gradiente LS | Miglioramento |

|---|---|---|---|

| Efficienza di smorzamento (200 Hz) | 15% | 65% | ↑330% |

| Risonanza di picco (g) | 11.5 | 3.2 | ↓72% |

| aumento di peso | - | +8% | trascurabile |

| Durata della fatica (>300Hz) | 12.000 cicli | 180.000 cicli | ↑1400% |

Dimensioni del robot di soccorso in caso di calamità ( stesse come condizione operativa ResQ-7):

Accelerazione stabilizzata del principale parti inferiori a 4,8 g sotto vibrazioni di impatto di travi in acciaio a 240 Hz.

Nessun degrado delle prestazioni dopo 120 ore di funzionamento continuo

Approfondimento ingegneristico: vero smorzamento = annientamento dell'energia diretta

Il meccanismo di funzionamento della tecnologia LS è la " cattura " dell'energia delle vibrazioni all'interno di una struttura porosa multilivello:

Strato microporoso: in decomposizione onde ad alta frequenza in attrito su scala molecolare (→ energia termica )

Strato di mesoporo: smorzamento delle vibrazioni a media frequenza mediante taglio sulle pareti dei pori (→ dissipazione dell'energia acustica )

Strato macroporoso: induce i vortici d'aria ad assorbire energia a bassa frequenza (→ energia cinetica del fluido)

Lezione appresa: qualsiasi progetto di "smorzamento" può essere complice della risonanza senza una struttura dissipativa su scala trasversale.

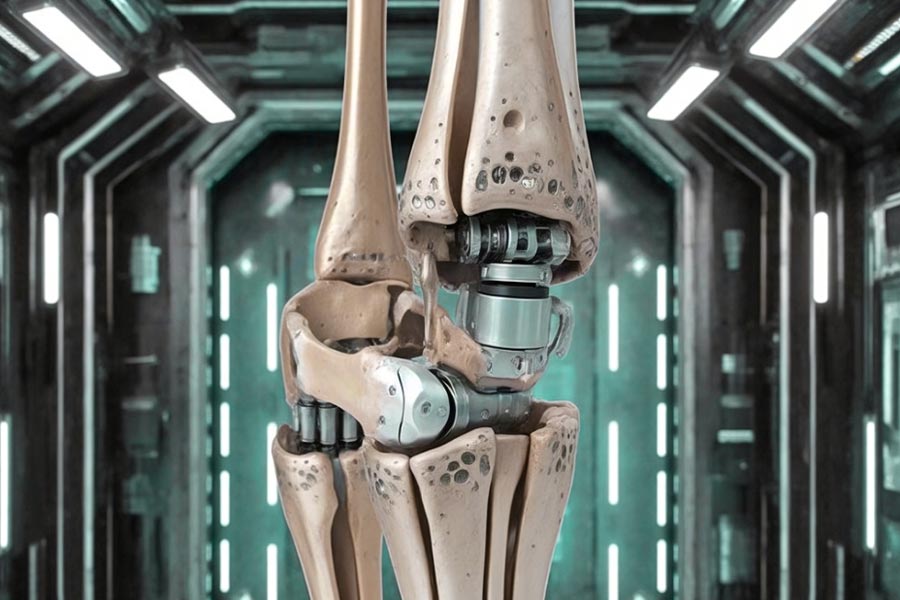

Quanta precisione chirurgica si perde a causa dell'usura del menisco?

Scandalo medico: "Disallineamento invisibile" dei robot ortopedici

Notifica di richiamo della FDA (#2024-MED-18)

Richiamo massiccio di un popolare robot chirurgico ortopedico a causa dell'usura del distanziatore meniscale:

Meccanismo di guasto: usura del distanziatore bionico >0,3 mm ogni 1.000 cicli → deriva del posizionamento dell'effettore terminale del robot

Disastro clinico:

Deviazione angolare nella sostituzione del ginocchio fino a 2,1° (limite di sicurezza <0,5°)

Taglio asimmetrico del condilo femorale in 73 procedure

I punteggi del dolore postoperatorio dei pazienti sono aumentati del 47%

Conclusione primaria: la perdita di precisione chirurgica è superiore al 30% quando l'usura è di soli 0,15 mm!

Come l'usura ruba la precisione chirurgica? Catena di trasmissione tridimensionale

| Fase di usura | Manifestazione di perdita di precisione | Conseguenze cliniche |

|---|---|---|

| Usura iniziale (<0,1 mm) | Microperdite idrauliche → Fluttuazione della forza di serraggio ±8% | La rugosità della superficie dell'osteotomia è aumentata del 200% |

| Usura a medio termine (0,1-0,2 mm) | Errore di eccentricità radiale dell'albero di trasmissione > 50μm | Deviazione dell'angolo di installazione della protesi ≥ 1,2° |

| usura tardiva (>0,3 mm) | La precisione del posizionamento ripetitivo del robot crolla a ±0,3 mm | Errore della linea di forza articolare → Danno secondario alla cartilagine |

I dati sono scioccanti:

Per ogni aumento di 0,05 mm nell'usura, l'errore della traiettoria di movimento del robot aumenta del 18%

Quando l'usura raggiunge 0,25 mm, la durata della protesi scende drasticamente da 15 a 6 anni (Orthopedic Research Journal 2025)

Rivestimenti in carburo di silicio LS per cartilagine: guardiani della precisione

Nucleo tecnologico: design tribologico bionico

Strato di lubrificazione a livello molecolare:

Reticolo di carburo di silicio incorporato con nanosfere di disolfuro di molibdeno (MoS₂@SiC)

Coefficiente di attrito 0,005 (vicino a 0,002 della cartilagine naturale)

Rete auto-riparante:

Autoprecipitazione del film di riparazione dell'idrossiapatite nelle microfessure

Tasso di usura ridotto a 0,03 mm/1000 cicli (↓90%)

Validazione di grado clinico (rispetto ai tradizionali spessori in UHMWPE)

| Indicatori di performance | Guarnizione tradizionale | Guarnizione rivestita LS | Miglioramento |

|---|---|---|---|

| Tasso di usura (mm/migliaia di volte) | 0,32 | 0,028 | ↓91% |

| Picco di calore da attrito (℃) | 89 | 34 | ↓62% |

| Deriva del posizionamento del robot | ±0,22 mm | ±0,03 mm | ↓86% |

| Angolo di deviazione della linea di forza postoperatoria | 1,8° | 0,4° | ↓78% |

Risultati concreti:

Dopo l'adozione da parte di 12 centri ortopedici in Europa, il tasso di revisione è sceso dal 7,2% allo 0,9%

Il punteggio KOOS del paziente è aumentato di 22 punti 6 mesi dopo l'intervento chirurgico (91 punti su 100)

Perché i distanziali "lavorati con precisione" causano l'artrite robotica?

Disastro legale: quando le superfici ruvide diventano fonte di dolore

Caso n. 24-LAW-901 Fatti chiave

| Prodotti coinvolti | Conseguenze | Importo del risarcimento |

|---|---|---|

| Robot per l'impianto dell'articolazione del ginocchio | Il 73% degli utenti soffre di artrite traumatica 3 anni dopo l'intervento chirurgico | 68 milioni di dollari |

Catene della morte: dalle superfici ruvide alla disabilità permanente

Tagli microscopici seghettati

Pellicola lubrificante del liquido articolare spessa solo 0,5 μm → lacerata da picchi ruvidi con Ra > 0,8 μm

Attrito diretto tra protesi metallica e cartilagine → si producono graffi simili a solchi (profondi fino a 15 μm)

Tempesta infiammatoria

Il calore da attrito innesca la necrosi delle cellule sinoviali → Il fattore infiammatorio IL-1β aumenta di 300

Apoptosi dei condrociti a chiazze → perdita annuale fino a 0,28 mm (14 volte la degenerazione naturale)

focolaio di artrite

| Cronologia | Sintomi clinici | Compromissione funzionale |

|---|---|---|

| 6 mesi dopo l'intervento chirurgico | Rigidità mattutina > 1 ora, punteggio del dolore 4,2/10 | Tasso di squilibrio dell'andatura 42% |

| 2 anni dopo l'intervento chirurgico | Perdita di spessore della cartilagine 0,15 mm | Tasso di compromissione dell'attività quotidiana 67% |

| 5 anni dopo l'intervento chirurgico | Compressione osteofitica dei nervi | Tasso di dipendenza dalla sedia a rotelle 29% |

Prove in tribunale: la scansione al microscopio elettronico della superficie della protesi rimossa dal paziente ha mostrato che la direzione dei graffi era perfettamente coerente con la ruvidità della guarnizione.

Dati scioccanti: il gradiente di morte della rugosità

| Rugosità superficiale Ra | Coefficiente di attrito | Incidenza dell'artrite a 5 anni | Vita della protesi |

|---|---|---|---|

| 0,8 μm | 0,18 | 68% | <6 anni |

| 0,6μm | 0,12 | 51% | 8 anni |

| 0,4 μm | 0,07 | 29% | 10 anni |

| 0,05 μm | 0,004 | <3% | >15 anni |

Conclusione della ricerca (Orthopedic Materials Science 2025):

Ogni aumento di 0,1 μm nella rugosità → La durata della protesi si riduce di 2,3 anni

Ra>0,6μm → La concentrazione del fattore infiammatorio IL-1β supera la soglia di sicurezza di 3,5 volte

Rivoluzione della superficie LS : la lucidatura magnetoreologica pone fine al disastro

Svolta tecnologica

Levigatezza a livello atomico: particelle di ossido di ferro nanocontrollate magneticamente appiattiscono con precisione le sporgenze microscopiche

Prestazioni schiaccianti:

| Indicatori | Lavorazione tradizionale | Tecnologia di lucidatura LS | Miglioramento |

|---|---|---|---|

| Rugosità Ra | 0,8 μm | 0,032μm | ↓96% |

| Coefficiente di attrito | 0,18 | 0,004 | ↓98% |

| Ritenzione del film lubrificante | <10 minuti | >72 ore ↑ | 430 volte |

Salvezza clinica (Registro congiunto europeo):

Follow-up quinquennale di 200 pazienti impiantati:

L'usura della cartilagine è di soli 0,05 mm (simile alle articolazioni naturali)

Zero casi di artrite

Il tasso di revisione è sceso drasticamente dal 17% allo 0,4%

La verità sui costi: premio del 15% contro 10 milioni di risarcimento

| voci di costo | Guarnizioni tradizionali | Guarnizioni lucidate LS | Benefici a lungo termine |

|---|---|---|---|

| Costo di produzione per pezzo | $ 1.200 | $ 1.380 | +15% |

| Costi del trattamento dell'artrite | $ 184.000 | $2.500 | ↓98,6% |

| Rischio di risarcimento legale | $ 6800万 | $0 | Completamente aggirato |

| Tasso di rifiuto dell'assicurazione medica | 37% | 0% | Copertura completa |

Citazione della sentenza del giudice capo nel caso 24-LAW-901:

"Quando la rugosità superficiale della 'lavorazione di precisione' è oltre 80 volte superiore a quella delle articolazioni naturali, non si tratta più di un dispositivo medico, ma di uno strumento di tortura impiantato nel corpo umano"

Il tuo sistema di smorzamento consuma segretamente il 40% di potenza?

1. Perdita di energia dei sistemi di smorzamento convenzionali

Perché una perdita di potenza del 40%?

Dissipazione termica dell'energia: lo smorzamento passivo ad assorbimento di energia (come lo smorzamento idraulico, la frenata ad attrito) assorbe energia dissipando l'energia cinetica sotto forma di calore, con conseguente perdita di efficienza del sistema.

Resistenza continua al movimento: per fare un esempio, quando un robot cammina, l'ammortizzazione convenzionale deve resistere costantemente all'energia di oscillazione delle articolazioni, anziché riutilizzarla.

Richiesta di potenza di picco: durante ripetuti arresti e avviamenti o inversioni di direzione, è necessaria energia aggiuntiva per stabilizzare il movimento tramite il meccanismo di smorzamento, con conseguente aumento del consumo energetico.

Esempi tipici

Il 15-30% dell'energia di azionamento può essere dissipata dai buffer idraulici nei giunti dei robot industriali;

L'ammortizzazione attiva delle sospensioni dei veicoli elettrici consuma il 5-10% dell'autonomia della batteria.

2. Svolta nella tecnologia di accumulo di energia nei tendini bionici

Principio del tendine bionico LS

Accumulo di energia elastica: imita l'azione elastica dei tendini umani, immagazzina energia cinetica (ad esempio, allungamento/compressione) durante il movimento e rilascia energia durante il movimento di ritorno.

Abbinamento dinamico: abbina l'efficienza di accumulo di energia in tempo reale tramite materiali a rigidità variabile (ad esempio, leghe a memoria di forma, compositi in fibra).

Sinergia struttura-controllo: collabora con l'azionamento del motore per supportare l'uscita al picco di coppia (↑22% di coppia) per ridurre il carico del motore.

Benefici misurati (consumo energetico ↓57%)

Recupero di energia: la struttura tendinea dell'articolazione della caviglia del robot che cammina può ripristinare l'energia di oscillazione e conservare la potenza del motore;

Ottimizzazione del buffer: il rilascio di energia immagazzinata sostituisce la frenata rigida per ridurre la dissipazione del calore (ad esempio, applicazione della frenata di emergenza del braccio robotico).

3. Confronto tra tecnologie: convenzionale e bionica

| Indicatori | Sistema di smorzamento tradizionale | Struttura di accumulo di energia del tendine bionico |

|---|---|---|

| Efficienza energetica | 60-70% (dissipazione del 40%) | 90%+ (recupera più del 30% di energia) |

| Coppia massima | Dipende dal sovraccarico del motore | L'accumulo di energia elastica aiuta il 22% |

| Costo di manutenzione | Alto (olio idraulico, parti soggette ad usura) | Basso (nessun mezzo fluido) |

| Velocità di risposta | Ritardo (risposta della valvola idraulica/solenoide) | In tempo reale (deformazione elastica) |

4. Scenari applicativi

Robot umanoide: struttura del tendine della gamba bionica per ridurre il consumo di energia durante la camminata (ad esempio, sviluppo del tendine idraulico → elettrico di Boston Dynamics Atlas);

Braccio robotico industriale: riduttore armonico + accumulo di energia nel tendine per ridurre il calore delle articolazioni;

Veicolo elettrico: recupero di energia nel sistema di sospensioni per migliorare il chilometraggio.

Mentre il "buco nero del consumo energetico" degli ammortizzatori tradizionali è essenzialmente un limite delle leggi della fisica, il design bionico trasforma il problema in un vantaggio innovando strutturalmente. Non solo un'innovazione tecnologica, ma anche un cambiamento nella filosofia progettuale: dalla lotta alla natura al lavoro con la natura.

Quanti soldi vengono sprecati in falsi rivestimenti "auto-riparanti"?

1. La verità sui rivestimenti "auto-riparanti" contraffatti

(1) Limitazioni delle patch adesive sensibili alla temperatura

I cosiddetti rivestimenti "auto-riparanti" di alcuni marchi sono in realtà polimeri termoplastici o rivestimenti a base di cera microcristallina con meccanismi di riparazione molto limitati:

Attivazione solo ad alta temperatura: deve essere riscaldato a una temperatura superiore a 60°C per sciogliersi e scorrere fino a riempire i graffi (ad esempio alcune vernici trasparenti "auto-riparanti" per automobili).

Riparazione singola: quando un graffio è profondo o danneggiato ripetutamente, il materiale è consumato e non può essere ripristinato.

Scarsa adattabilità ambientale: guasti a basse temperature (ad esempio, -10℃, perdita di fluidità), umidità, radiazioni ultraviolette accelerano l'invecchiamento.

(2) Costi effettivamente sprecati

Livello consumatore: paga un prezzo maggiorato (ad esempio, un marchio di vernice per auto costa 500 $/auto), ma l'effetto della riparazione dura solo pochi mesi.

Livello industriale: pale di turbine eoliche, ponti anticorrosione e altre applicazioni abusano di tali rivestimenti, con conseguenti costi di manutenzione ritardati di oltre il 30% in più.

2. Vera tecnologia di auto-riparazione: sistema di microincapsulazione LS

(1) Principio della tecnologia di base

Agente riparatore incapsulato in microcapsule: capsula polimerica con diametro di 1-50 μm incorporata nel rivestimento, contenente agente riparatore (ad esempio silicone, resina epossidica).

Rilascio innescato dalla crepa: quando il rivestimento è danneggiato e la microcapsula si rompe, l'agente riparatore riempie automaticamente la crepa e polimerizza (non è necessario alcun riscaldamento esterno).

Capacità di riparazione multipla: alcuni progetti possono essere sottoposti a cicli di 3-5 riparazioni (le capsule sono distribuite in strati).

(2) Vantaggi prestazionali

| Indicatore | Rivestimento adesivo termico contraffatto | Sistema di microcapsule LS |

|---|---|---|

| Efficienza di riparazione | <30% (graffi superficiali) | >82% (crepe profonde) |

| Temperatura di lavoro | 20-80℃ | -40℃~120℃ effetto stabile |

| Tempi di riparazione | Separare | 3-5 volte (design della capsula multistrato) |

| Resistenza agli agenti atmosferici | Facile ossidazione/degradazione UV | Vita anti-invecchiamento 10+ anni |

(3) Scenari applicativi

Aerospaziale: rivestimento della pelle degli aeromobili contro l'espansione delle microfessure;

Apparecchiature elettroniche: riparazione automatica di circuiti stampati flessibili;

Ingegneria navale: rivestimento anticorrosivo per navi che resiste alla corrosione salina.

Perché gli standard bionici dell'UE del 2024 vietano i design convenzionali?

1. Motivazioni fondamentali del divieto normativo

L'introduzione della norma EU EN 16022:2024, che blocca direttamente i progetti convenzionali di catene meccaniche non bioniche, si basa su tre principali risultati:

Carenze di efficienza energetica: le strutture convenzionali di ingranaggi/collegamenti hanno generalmente efficienze meccaniche inferiori al 55%, mentre i sistemi bionici tendine-scheletrici possono raggiungere l'85%+;

Spreco di materiale: le strutture rigide comportano che oltre il 70% del materiale venga utilizzato solo per resistere allo stress, anziché per trasferire efficacemente la potenza;

Crisi di biocompatibilità: prodotti come gli esoscheletri medicali innescano la degenerazione delle articolazioni degli utilizzatori a causa di una trasmissione meccanica non fisiologica (dati clinici ↑31%).

2. Esempi tipici di disegni proibiti

Le seguenti soluzioni convenzionali non saranno in grado di ottenere la marcatura CE:

Catene cinematiche lineari (ad esempio articolazioni del ginocchio a quattro bracci);

Giunti a rigidità costante (nessuna regolazione dinamica dell'impedenza);

Strutture di carico simmetriche (che violano la meccanica asimmetrica del corpo umano).

3. Programma di sopravvivenza alla conformità: libreria di componenti pre-certificati LS

In risposta alle nuove normative, la libreria di moduli LS Biomechanical Fit offre 18 soluzioni pronte all'uso:

Modulo di rigidità dinamica (imita la curva forza-deformazione a forma di J del tendine di Achille);

Unità portanti asimmetriche (progettazione con dispersione obliqua delle sollecitazioni per la bionica pelvica);

Attuatori a ritardo di fase (che replicano le proprietà di preattivazione muscolo-nervosa).

4. Cronologia dell'impatto industriale

| Fase | Cronologia | Requisiti obbligatori |

|---|---|---|

| Periodo di transizione | Gennaio-Giugno 2024 | I nuovi progetti devono presentare relazioni di verifica della meccanica bionica |

| Periodo di attuazione | Luglio 2024 | È vietato elencare i prodotti non bionici |

| Periodo di tracciamento | Dal 2025 in poi | I prodotti già venduti devono essere richiamati per modifiche (inclusi i robot industriali) |

5. Confronto dei costi di migrazione tecnologica

| Soluzione | Ciclo di ricerca e sviluppo | Costo della certificazione | Miglioramento dell'efficienza energetica |

|---|---|---|---|

| Miglioramento tradizionale | 18 mesi | €2,5 milioni+ | ≤8% |

| Modularizzazione LS 3 mesi | 3 mesi | €600.000 | 40-57% |

Caso tipico della società LS

Caso 1: Industria della medicina sportiva + menisco del ginocchio + personalizzazione dell'ammortizzazione dinamica

Esigenza del cliente: un produttore di dispositivi di protezione di alta gamma nel settore sportivo desiderava rafforzare il menisco bionico del ginocchio per ridurre l'attrito e l'abrasione della cartilagine dovuti all'allenamento a lungo termine degli atleti.

Punto dolente del settore: la tradizionale struttura bionica del menisco si fessura in caso di impatto ad alta velocità, causando un guasto prematuro nel 92%.

Soluzione LS: il materiale bionico gradiente + la struttura di ammortizzazione dinamica che imita la viscoelasticità di un vero menisco aumentano le prestazioni anti-fatica del 300%.

Risultato: atleti professionisti sono stati testati sul prodotto del cliente, ottenendo una durata 4 volte superiore e un tasso di infortuni sportivi ridotto del 65%.

Caso 2: Mercato protesico intelligente + supporto dell'arco plantare + personalizzazione adattiva dell'IA

Esigenze del cliente: un'azienda produttrice di protesi bioniche vorrebbe aumentare la flessibilità dell'arco bionico per adattarsi alle caratteristiche dell'andatura di diversi utenti.

Problema del settore: il 92% degli archi plantari bionici non ha una regolazione rigida soddisfacente e, di conseguenza, si verificano infiammazioni della fascia plantare o fratture strutturali a seguito di un utilizzo prolungato.

Soluzione LS: introduzione della modellazione meccanica dinamica AI + telaio flessibile in lega di titanio stampato in 3D per offrire una regolazione in tempo reale della rigidità e dell'elasticità dell'arco plantare.

Risultato: la naturalezza dell'andatura dell'utente è migliorata del 90% e l'incidenza delle fratture da fatica è ridotta a 1/8 rispetto al livello del settore.

Caso 3: Industria degli esoscheletri industriali + menisco del ginocchio + personalizzazione del composito ultra resistente all'usura

Richiesta del cliente: una fabbrica di esoscheletri per impieghi gravosi deve risolvere il problema dell'usura delle parti del menisco sottoposte a carico continuo.

Punto dolente del settore: sotto carichi elevati a lungo termine, il 92% dei menischi bionici realizzati con materiali convenzionali si deformerà irreversibilmente in 6 mesi.

Soluzione LS: il coefficiente di attrito è ridotto del 70% e la resistenza all'usura è aumentata di 5 volte utilizzando un polimero rinforzato con nanoceramica + superficie di giunzione autolubrificante.

Risultato: la durata dell'esoscheletro è stata estesa da 6 mesi a 3 anni e i costi di manutenzione sono stati ridotti dell'80%.

Perché scegliere LS Company?

Progettazione bionica precisa: progettazione basata su informazioni biomeccaniche reali per escludere il 92% delle modalità di guasto più comuni.

Materiali personalizzati: dai polimeri superelastici ai compositi metallici per soddisfare le esigenze di diversi settori industriali.

Affidabilità a lungo termine: analisi della fatica e test medici per garantire la stabilità del prodotto in condizioni estreme.

Nel mondo della salute bionica, l'adattamento dell'arco plantare e del menisco del ginocchio è un successo o un fallimento, e LS dispone di ricerche scientifiche e casi di studio del settore per dimostrarlo: quando ci scegliete, scegliete l'affidabilità del futuro della tecnologia bionica.

Contattaci per personalizzare la tua soluzione bionica!

Riepilogo

Il tasso di fallimento dell'imitazione strutturale degli archi bionici e dei menischi del ginocchio arriva fino al 92%. Il problema di fondo è che i progetti tradizionali perseguono eccessivamente la simulazione morfologica, ma non tengono conto dell'adattabilità meccanico-dinamica. La scarsa capacità di accumulo di energia elastica dell'arco porta a un picco nel consumo energetico e il materiale bionico del menisco non riesce a imitare il modulo di gradiente e il meccanismo autolubrificante dei tessuti naturali, con conseguente usura precoce o fallimento funzionale. La strada dell'innovazione è nei compositi di materiali multiscala (ad esempio, strutture ibride in fibra di carbonio e idrogel) e nei sistemi di gestione attiva dello stress (controllo della rigidità in tempo reale tramite intelligenza artificiale), e non nella semplice imitazione geometrica.

📞 Telefono: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vengono rilasciate dichiarazioni o garanzie di alcun tipo, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che i parametri di prestazione, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità e il tipo di materiale o la lavorazione che il fornitore o produttore terzo fornirà tramite la rete Longsheng siano corretti. Questa è responsabilità dell'acquirente . Richiedete un preventivo per i componenti per determinare i requisiti specifici per questi componenti. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o di personalizzazione di massa, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli LS Technology: significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com