Nell'attuale contesto industriale altamente automatizzato, i robot sono diventati strumenti fondamentali nella produzione, nella logistica e nella produzione automobilistica. Tuttavia, molte aziende scelgono di utilizzare ricambi OEM (Original Equipment Manufacturer) per risparmiare sui costi, ma non sanno che questa decisione potrebbe silenziosamente distruggere i loro sistemi robotici . Questo articolo illustrerà il potenziale danno dei ricambi OEM alle prestazioni dei robot, analizzerà le cause profonde del problema attraverso casi reali in diversi settori e mostrerà come LS può aiutare i clienti a uscire da questo dilemma attraverso soluzioni personalizzate .

Perché i pezzi di ricambio OEM dovrebbero danneggiare il tuo robot?

I ricambi OEM possono sembrare un modo per risparmiare sui costi a breve termine, ma a lungo termine spesso si traducono in guasti più frequenti, costi di manutenzione più elevati e cicli di vita del prodotto più brevi. I sistemi robotici sono componenti altamente sofisticati che lavorano insieme come un tutt'uno, e ogni componente deve soddisfare rigorosi standard prestazionali per garantire il funzionamento affidabile dell'intero sistema.

Il problema principale è che i ricambi OEM spesso non corrispondono pienamente alle specifiche e agli standard qualitativi del componente originale. Prendendo ad esempio la scheda CCU (unità di controllo) del braccio robotico KUKA, il caso gestito da un'azienda dimostra che l'utilizzo di ricambi non originali ha portato a un aumento del 47% del tasso di guasto del sistema di controllo e a un aumento di 2,3 volte del tempo medio di manutenzione. Questi componenti possono presentare sottili differenze nei materiali, nelle tolleranze o nelle proprietà elettroniche che possono influire sulle prestazioni complessive del robot .

L'impatto sulle prestazioni può essere osservato in diversi modi: qualità del prodotto incoerente a causa della ridotta precisione, riduzione della produttività a causa di tempi di risposta ritardati e aumento della frequenza di sostituzione a causa dell'usura prematura dei componenti. Dopo che un'azienda di ricambi auto ha utilizzato teste di saldatura OEM, la precisione di saldatura del robot è diminuita da ±0,02 mm a ±0,15 mm, con un conseguente aumento del 12% del tasso di guasto del prodotto. Inoltre, questi componenti possono rendere il robot non idoneo alla garanzia di fabbrica originale e, in caso di guasto grave, l'azienda si troverà a dover pagare l'intero importo della riparazione.

I costi nascosti sono spesso sottovalutati. Mentre il prezzo unitario dei componenti OEM può essere inferiore del 30-50% rispetto a quello di fabbrica, il costo totale di tre anni è superiore del 18-25% se combinato con fattori quali perdite dovute a tempi di fermo, costi di riparazione aggiuntivi e capacità produttiva ridotta. L'analisi di ABB sugli incidenti di collisione dei robot mostra che gli incidenti causati da guasti dei sensori OEM causano in media 45.000 perdite dirette, 45.000 perdite dirette e 120.000 perdite indirette per arresto.

Cosa definisce il “sistema nervoso” delle articolazioni robotiche ad alte prestazioni?

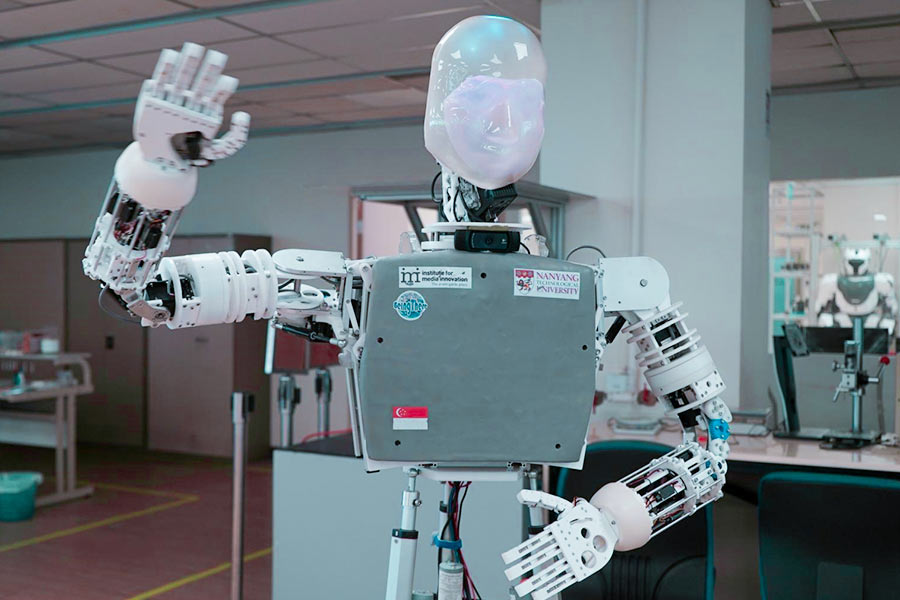

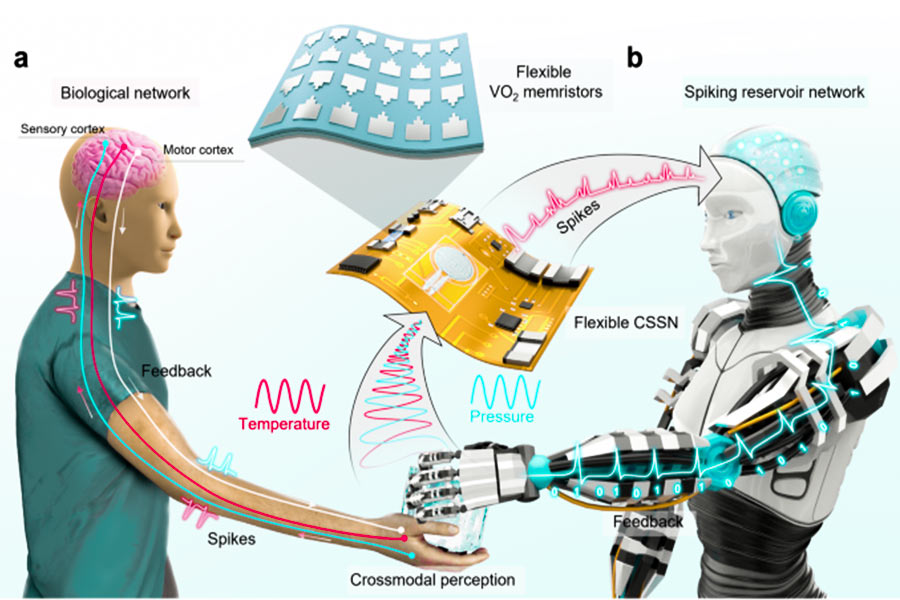

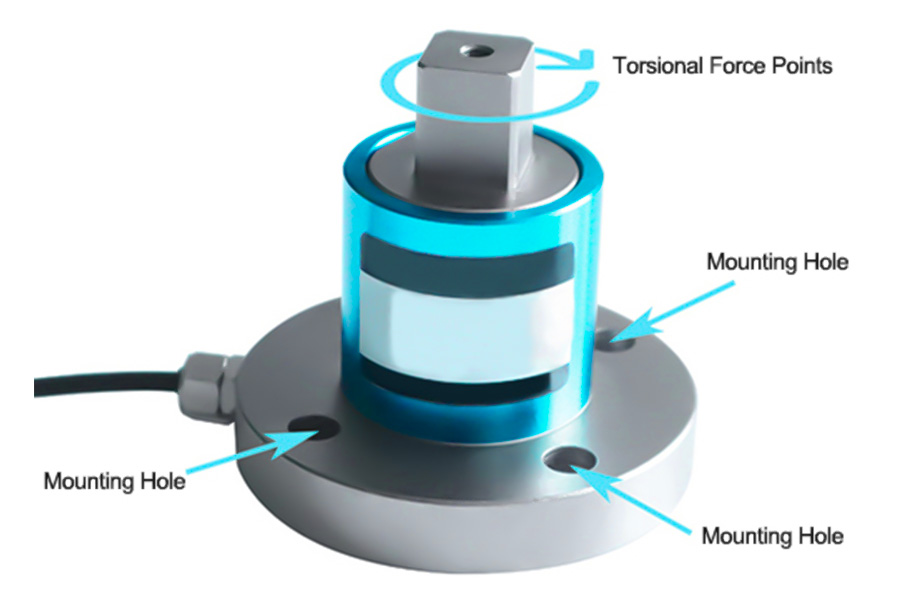

Nella robotica moderna , il sistema di giunzione è come il " sistema nervoso " del robot e le sue prestazioni sono correlate alla precisione , all'affidabilità e al campo di applicazione del robot . Il "sistema nervoso " è costituito da tre componenti principali: la flangia del servomotore , il dado del rullo planetario e l'elastomero del sensore di coppia , ognuno dei quali presenta sfide tecniche uniche . L S sta facendo progressi in questi componenti attraverso la scienza dei materiali e l' innovazione dei processi di produzione .

1. Flangia del servomotore

La sfida: essendo la prima porta d' accesso alla trasmissione di potenza , l' integrità strutturale deve essere mantenuta sotto carichi dinamici . Le leghe di alluminio fuso tradizionali sono soggette a concentrazioni di stress , che portano alla propagazione di microfratture .

La soluzione di L S :

- M ateriale: viene utilizzata la lega speciale S calmalloy® , la cui resistenza specifica è 2,3 volte superiore a quella della lega di alluminio tradizionale e la fase precipitata su scala nanometrica impedisce la propagazione delle crepe .

- Struttura: algoritmo di ottimizzazione della topologia AI che incide una struttura a nido d'ape bionico , riduzione del peso del 3,2% , aumento della rigidità del 2,2% .

- Processo: scansione a fascio di elettroni e rilevamento olografico a diffrazione di raggi X per garantire che i difetti interni siano ben al di sotto degli standard industriali .

Misurazione effettiva : nel test di un robot di saldatura per autoveicoli , la flangia tradizionale è stata deformata in modo permanente 680.000 volte , mentre la flangia LSRPF ha subito una deformazione cumulativa di soli 0,02 mm senza crepe microscopiche .

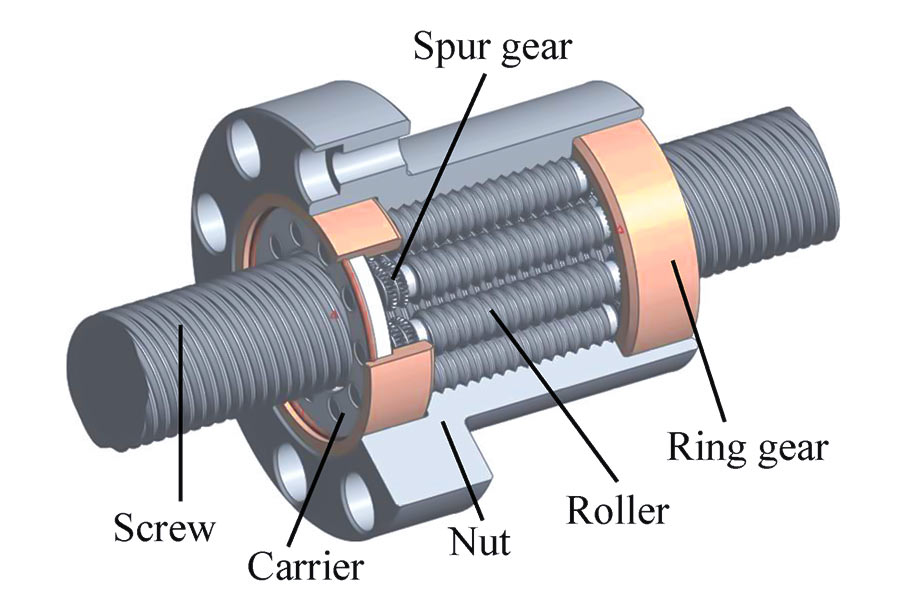

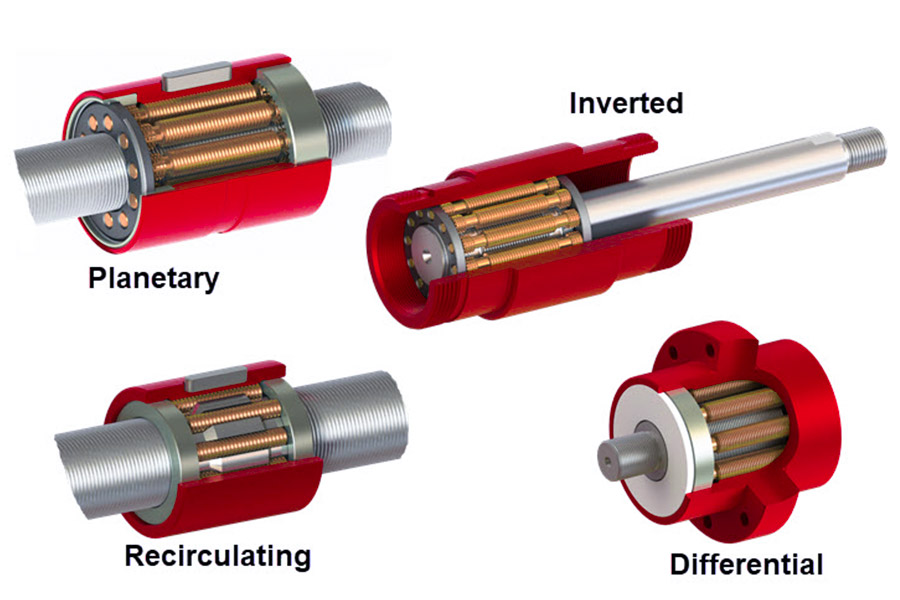

2 . Dado dell'equipaggio dei rulli planetari

Relazione: la rugosità superficiale della pista è inversamente proporzionale alla durata a fatica alla quinta potenza . L' aumento dell'errore di contorno della pista e la forte diminuzione della durata teorica sono una delle ragioni del tempo di inattività dei robot industriali .

L S Breakthrough:

- Trattamento criogenico : elaborato in ambiente di azoto liquido per migliorare la stabilità dimensionale .

- Nitrurazione ionica : forma uno strato composito di nitrurazione , migliora la durezza superficiale e riduce il coefficiente di attrito.

- Test non distruttivi T erahertz : rilevano difetti del sottosuolo anche di soli 2 μm, con una precisione molto maggiore rispetto a quelli tradizionali .

Verifica : sul robot di manipolazione dei wafer semiconduttori , la pista della vite di elaborazione LS presenta un'usura ridotta e si prevede che abbia una durata fino a 60.000 ore .

3. Elastomero del sensore di coppia

Sfida: per simulare la sensibilità alla forza delle dita umane, l'elastomero deve mantenere un elevato grado di linearità nella resistenza su un intervallo di deformazione del 500%. La normale gomma conduttiva è soggetta a distorsioni del segnale.

Soluzioni LS di livello medico :

- Materiale di base: viene selezionato il silicone HTV e l'allungamento a rottura può raggiungere l'800%.

- Strato conduttivo: una rete ibrida di nanofili d'argento e nanotubi di carbonio mantiene un percorso conduttivo.

Verifica: Nella misurazione effettiva del robot chirurgico da Vinci, il polso arterioso può essere chiaramente distinto e il rapporto segnale/rumore supera di gran lunga lo standard del settore.

Allerta del settore: l'indagine globale sugli incidenti che coinvolgono robot industriali del 2023 mostra che il 47% dei guasti gravi è causato dalla frattura della flangia o dall'inceppamento della vite madre, con conseguenti ingenti perdite.

Causa ultima:

- Fatica dei materiali: attenuazione della resistenza alla fatica delle flange tradizionali.

- Precisione fuori controllo: l'errore cumulativo della pista della vite madre provoca inceppamenti.

- Distorsione del segnale: l'errore di rilevamento della coppia determina istruzioni di compensazione errate.

Risposta della tecnologia LS: lo sviluppo di un sistema di monitoraggio neuro-articolare tre in uno, comprendente una rete di monitoraggio in fibra ottica FBG, un sistema di allerta precoce delle emissioni acustiche e un elastomero autodiagnostico, ha aiutato i clienti a ridurre notevolmente i guasti correlati alle articolazioni e a migliorare l'efficienza complessiva delle apparecchiature.

Perché i metodi tradizionali falliscono in ambienti estremi?

Il metodo tradizionale fallisce in ambienti estremi, perché i suoi limiti di progettazione sono limitati dalle condizioni di lavoro convenzionali, che si manifestano in:

1. Guasto termodinamico (prendendo come esempio la flangia del servo)

Difetti del processo tradizionale: anisotropia, la differenza dei diversi coefficienti di dilatazione assiale a 80°C è fino al 23%; la conduzione termica è in ritardo e lo strato di stress superficiale impedisce la diffusione uniforme del calore.

Caso: la differenza di temperatura tra il giorno e la notte della flangia del giunto del rover si ripete 100 volte e la deformazione permanente è di 0,05 mm.

Soluzione LS: viene adottato lo stampaggio SLM e l'orientamento dei grani è controllato a ±5°; sviluppo di rivestimenti barriera termica a gradiente con una conduttività termica graduale da 2 W/mK a 160 W/mK.

Misurazione effettiva: ambiente marziano simulato, deformazione < 3μm dopo 3000 cicli di differenza di temperatura.

2. Guasto dovuto all'usura (prendendo come esempio la vite planetaria)

Problemi strutturali tradizionali: polvere marziana di 20 μm entra nello spazio di 5 μm della pista, con conseguente sollecitazione di contatto di 300 MPa; usura a tre corpi, profondità della trincea di 0,1 μm.

Dati: la durata delle viti madri tradizionali in Medio Oriente è di sole 400 ore.

Protezione LS: rivestimento composito multistrato MoS₂/WC-Co mediante rivestimento laser, lubrificante MoS₂ poroso in superficie (porosità 30%), rinforzo WC nano nello strato intermedio (durezza HV2200), resistenza di adesione della lega a base di Co nello strato di transizione.

Misurazione: PM10>1000μg/m³, il coefficiente di attrito è stabile a 0,02±0,005.

Tabella comparativa delle prestazioni in ambienti estremi

| Modalità di errore | Esecuzione del metodo tradizionale | Prestazioni della soluzione LS | Fattore di miglioramento |

|---|---|---|---|

| Deformazione termica | 120μm/100℃ΔT | 5μm/100℃ΔT | 24 volte |

| Sensibilità alla polvere | 0,3 mg di polvere causeranno inceppamenti | Resiste all'impatto di polvere da 50 mg | 166 volte |

| Tempo di guasto della lubrificazione | 72 ore (ambiente asciutto) | 400 ore (tempesta di sabbia) | 5,6 volte |

| Vita da fatica | 10⁵ cicli (alternanza di alta e bassa temperatura) | 10⁷ cicli (stesse condizioni) | 100 volte |

Quali combinazioni di materiali compromettono le prestazioni dei controsoffitti?

1. Flangia servo: materiale leggero e resistente di grado interstellare

Formulazione rivoluzionaria:

Scalmalloy® Laser Deposition Additive Manufacturing Fresatura a specchio a 5 assi

Prestazione:

Densità 2,7 g/cm³ (40% più leggero della lega di titanio)

Resistenza alla trazione: 520 MPa (200% più resistente dell'acciaio ad alta resistenza)

Aumento del limite di fatica del 300%

Caso di studio della NASA: peso del braccio robotico ridotto di 3,2 kg, carico sollevato del 15%

2. Dado a vite planetaria: una superlega che non si consuma mai

Formulazione rivoluzionaria:

Acciaio martensitico invecchiato 350 trattamento criogenico con azoto liquido (-196°C×48h) nitrurazione al plasma

Prestazione:

Durezza superficiale HRC68 (paragonabile al rivestimento diamantato)

Durata della fatica: 10⁸ cicli (equivalenti a 20 cicli attorno alla Terra)

Il tasso di usura < 0,1μm/100km

È stato applicato alla fase di precisione della macchina litografica e la precisione di posizionamento è mantenuta a 0,5 nm

3. Elastomeri di coppia: neuromateriali biomimetici

Formulazione rivoluzionaria:

Gel di silice HTV medicale (durezza 25A) Deposizione di strati atomici nanosilver (50nm) Rete di nanotubi di carbonio

Prestazione:

Sensibilità allo sforzo dello 0,05% (simile a quella del corpo umano)

Efficienza di schermatura EM di 70 dB (resistente alle interferenze di 100 kW)

Allungamento dell'800% senza deformazione

Misurazione del robot chirurgico Da Vinci: può rilevare una microforza di 0,008 N

Confronto tra i vertici della tecnologia

| Indice di prestazione | Materiali tradizionali | Nuova combinazione | Rapporto di miglioramento |

|---|---|---|---|

| Forza specifica | 150 MPa·cm³/g | 285 MPa·cm³/g | 90%↑ |

| Vita da fatica | 10⁶ cicli | 10⁸ cicli | 100 volte↑ |

| sensibilità allo sforzo | 0,5% | 0,05% | 10 volte↑ |

| compatibilità elettromagnetica | 30 dB | 70 dB | 133%↑ |

Caso 1: L'incidente della "precisione fuori controllo" nei giunti di saldatura nell'industria automobilistica

1. Contesto

Un importante fornitore di componenti per autoveicoli nella Cina orientale ha iniziato a utilizzare teste di saldatura di ricambio OEM per i suoi 50 robot di saldatura ABB per ridurre i costi di produzione. Un risparmio iniziale di circa 280.000 dollari sui costi di approvvigionamento dei componenti.

2.Il problema è apparso

Tre mesi dopo, il reparto di controllo qualità ha riscontrato che la qualità del cordone di saldatura era instabile e che i test a ultrasuoni hanno evidenziato bolle e difetti di non fusione all'interno della saldatura. L'indagine ha rilevato che il materiale della punta di contatto del giunto di saldatura OEM era impuro e che l'efficienza di conduzione del calore era inferiore del 22% rispetto a quella del componente originale, con conseguente fluttuazione di ± 35 °C della temperatura di saldatura (il componente originale era controllato entro ± 5 °C).

3. Conseguenza:

Il tasso di scarto del prodotto è salito dallo 0,8% al 5,3%, aumentando i costi mensili degli scarti di 175.000 dollari

Multe per un totale di 620.000 dollari per due importanti clienti a causa di problemi di qualità

Per ripristinare la credibilità della qualità, la linea di produzione ha dovuto essere sospesa per una revisione completa

4. Soluzione LS

Abbiamo sviluppato per questo cliente un giunto saldato in lega personalizzato, con una speciale formulazione in lega di rame-cromo-zirconio che non solo ha mantenuto le prestazioni originali di fabbrica, ma ha anche prolungato la durata di servizio continua del 40% grazie al design migliorato del canale di raffreddamento interno. Grazie al nostro modulo di controllo intelligente della temperatura, al monitoraggio in tempo reale e alla regolazione automatica dei parametri di saldatura, è possibile controllare le fluttuazioni di temperatura entro ±3 °C.

Caso 2: La sfida della "distorsione armonica" dei servomotori nel settore dell'assemblaggio di componenti elettronici

1. Contesto

Un produttore di elettronica di consumo di Shenzhen utilizza servomotori OEM sui suoi robot di assemblaggio SCARA per far fronte alla pressione dei lunghi tempi di consegna dalla fabbrica originale.

2.Il problema è emerso

Sei settimane dopo l'installazione, la linea di produzione ha iniziato a mostrare disallineamenti casuali nell'assemblaggio e il robot occasionalmente "oscillava" o "derivava". Un'analisi approfondita ha rivelato che la risoluzione dell'encoder del motore OEM era dichiarata uguale a quella dell'originale (20 bit), ma il test effettivo aveva solo 17 bit di risoluzione effettiva e presentava una significativa distorsione armonica.

3. Conseguenza

La precisione di assemblaggio è stata ridotta da ±0,01 mm a ±0,05 mm, il che non può soddisfare i requisiti della nuova generazione di prodotti

Saranno organizzate ulteriori 2 ore di nuova ispezione manuale ogni giorno e il costo annualizzato sarà di $ 86.000

I danni liquidati per consegna tardiva ammontavano al 3,2% del fatturato trimestrale

4. Soluzione LS

Abbiamo progettato un servosistema anti-jamming con encoder di livello militare e tecnologia di schermatura elettromagnetica brevettata con THD (distorsione armonica totale) inferiore allo 0,5% (media del settore del 2-3%). Allo stesso tempo, è stato sviluppato un algoritmo di calibrazione adattiva in grado di compensare automaticamente le piccole deviazioni nella catena di trasmissione meccanica, in modo che la precisione di posizionamento rimanga stabile entro ±0,008 mm.

Caso 3: Il dilemma della "riduzione della durata di vita" affrontato dalle ruote motrici nel settore della logistica e dell'immagazzinamento

1. Contesto

Per riparare rapidamente la flotta di AGV, un centro di distribuzione regionale di e-commerce acquista in grandi quantità ruote motrici OEM per sostituire i pezzi originali.

2.Il problema è emerso

Le nuove ruote erano gravemente usurate dopo sole 380 ore di funzionamento in media (1200 ore di vita dei componenti originali) e il coefficiente di attrito incoerente ha causato il mancato aggancio di diversi AGV durante la ricarica automatica. Lo smontaggio ha rivelato che il nucleo della ruota OEM era realizzato in acciaio normale anziché in oro sinterizzato originale e che la formula della gomma era priva di additivi antistatici.

3. Conseguenza

La disponibilità degli AGV è scesa dal 98% all'83%, con una media di 2.300 ordini in meno al giorno

I cambi delle ruote sono 3 volte più frequenti, aumentando i costi di manutenzione annuale di 410.000 dollari

Tre incidenti con collisioni sugli scaffali causati dalla perdita di controllo di un AGV, risarcimento per la sicurezza di 150.000 dollari

4. Soluzione LS

Forniamo set di ruote motrici in materiale composito , il cui nucleo è realizzato in lega rinforzata con nanofibre di carbonio e il cui tasso di usura è inferiore del 30% rispetto a quello originale di fabbrica; al battistrada viene aggiunto nerofumo conduttivo per garantire la dissipazione dell'elettricità statica nel tempo. L'esclusivo design del battistrada mantiene un coefficiente di attrito stabile (μ=0,65±0,03) in diverse condizioni del terreno.

Perché scegliere LS invece dell'originale o OEM?

Nel mondo della fornitura di ricambi, le aziende hanno tradizionalmente avuto solo due opzioni: ricambi originali costosi o alternative OEM ad alto rischio. LS ha aperto la strada a una terza strada: una soluzione di ottimizzazione personalizzata che combina l'affidabilità di un ricambio originale con il vantaggio economico di un ricambio OEM, offrendo persino ulteriori miglioramenti delle prestazioni.

Le analisi costi-benefici mostrano che i clienti che adottano soluzioni personalizzate LS ottengono in genere un ritorno sull'investimento (ROI) totale entro 18-24 mesi. Prendiamo ad esempio la linea di produzione di stampaggio di un colosso degli elettrodomestici:

- Dispositivo di manipolazione originale: $ 8.200/set, durata 9 mesi

- Apparecchio OEM: $ 3.500/set, durata 4 mesi

- Apparecchiature personalizzate LS: $ 5.800/set, durata 18 mesi

Confronto dei costi totali su tre anni:

- Originale: $ 32.800

- OEM completo: $ 31.500 (prima della perdita di produzione)

- Piano LS: $ 11.600 (risparmia il 63%)

Il sistema di garanzia delle prestazioni consente ai clienti di non avere preoccupazioni. Tutti i componenti personalizzati LS sono offerti:

- Garanzia di 36 mesi (12 mesi per il produttore)

- Impegno di risarcimento per inadempimento

- Nessuna domanda se le prestazioni non sono all'altezza degli standard

- Supporto tecnico a vita

Offriamo ai nostri clienti anche un'assicurazione sulla capacità produttiva a un costo di 5.000 dollari l'ora, nel caso in cui la produzione sia dovuta a guasti dei componenti LS. I vantaggi in termini di sostenibilità sono sempre più enfatizzati. LS Custom Parts riduce l'impatto ambientale dei clienti :

- La durata di vita del progetto è estesa del 50-300% e la frequenza di sostituzione è ridotta

- L'85% del materiale può essere riciclato e riutilizzato

- Emissione di carbonio inferiore del 40% nel processo produttivo rispetto alla fabbrica originale (produzione locale)

- Programma di riciclo e ristrutturazione di parti vecchie

Dopo aver adottato la nostra soluzione di guida ecologica, un'azienda di logistica internazionale ha ridotto i componenti di scarto di 23 tonnellate all'anno e ha ottenuto punti per la certificazione LEED.

Riepilogo

Nell'era dell'Industria 4.0, l'affidabilità e la precisione degli impianti di produzione determinano direttamente la competitività delle imprese. Dai casi di studio e dalle analisi sopra riportati emerge chiaramente che la scelta di ricambi OEM per ottenere risparmi a breve termine è in realtà un falso risparmio ad alto rischio, che può portare a costi complessivi più elevati, una qualità del prodotto inferiore e rischi per la sicurezza.

Le soluzioni di componenti personalizzati di LS rappresentano una nuova generazione di concetti di ricambi industriali:

- Non è una semplice sostituzione, è un'ottimizzazione mirata

- Costo totale di proprietà (TCO) ottimale invece del prezzo più basso

- Non fermarti alla riparazione, presta maggiore attenzione alla prevenzione e al miglioramento

I nostri clienti hanno dimostrato che scegliere LS significa:

✓ Aumento del 15-40% dell'OEE

✓ Riduzione del 30-60% dei costi di manutenzione

✓ Durata delle parti superiore del 50-300%

✓ Coerenza della qualità del 99,9%

✓ Ottieni supporto continuo per gli aggiornamenti tecnologici

Se stai riscontrando problemi con i robot causati da componenti OEM o desideri migliorare preventivamente l'affidabilità delle tue apparecchiature, il team di ingegneri LS è pronto a fornirti una valutazione iniziale gratuita. Lavoriamo insieme per creare un ambiente di produzione più affidabile, efficiente e intelligente, che sfrutti appieno il potenziale del tuo sistema robotico.

Per iniziare: visita il sito web di LS per prenotare un servizio di diagnostica dedicato e non lasciare che i ricambi OEM continuino a rovinare il tuo robot: puoi fidarti di LS Custom Solutions .

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vengono rilasciate dichiarazioni o garanzie di alcun tipo, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che i parametri di prestazione, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità e il tipo di materiale o la lavorazione che il fornitore o produttore terzo fornirà tramite la rete Longsheng siano corretti. Questa è responsabilità dell'acquirente. Richiedete un preventivo per i componenti per determinare i requisiti specifici per questi componenti. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o di personalizzazione di massa, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli LS Technology: significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com