I servizi di lavorazione CNC personalizzati offerti affrontano le principali sfide associate alla produzione precisa di componenti metallici con competenza. Allo stato attuale, la resa al primo tentativo è stimata all'85-90% . Ciò ha un impatto negativo sull'innovazione per le aziende, poiché il ciclo di consegna del prodotto è fissato a 4-6 settimane .

I servizi da noi offerti, attraverso le nostre lavorazioni CNC , si concentrano sulla causa principale, ovvero la dipendenza dalle competenze e non su un approccio orientato al processo. Inoltre, grazie a un approccio al controllo qualità orientato al processo, noi di URBI possiamo garantire un'accuratezza nella produzione, consentendo il raggiungimento di una qualificazione del prodotto del 99,5% , una riduzione dei tempi di 1-2 settimane e una riduzione dei costi del 30% .

Servizi di lavorazione CNC: in sintesi

| Sezione | Punti chiave |

| Vantaggi principali | Elevata precisione, ripetibilità e versatilità dei materiali. Ideale per componenti metallici complessi e con tolleranze ristrette. |

| Tecnologia e capacità | Macchine CNC multiasse ben attrezzate, programmazione CAD/CAM avanzata e disponibilità di utensili interni per massimizzare velocità e precisione. |

| Sistema di garanzia della qualità | Controllo completo della lavorazione basato su SPC, ispezione automatica con macchine CMM, ispezione del primo articolo . |

| Processo ed efficienza | Analisi scientifica per DFM, parametri di lavorabilità ottimali, flusso di processo snello per la massima efficienza del processo e tempi di consegna più brevi. |

| Gestione dei costi | Costi trasparenti , analisi dei processi per l'eliminazione degli sprechi, ingegneria del valore per ridurre i costi dei componenti. |

Le difficoltà tipiche del processo produttivo sono la resa, i tempi di consegna e i costi. Le difficoltà produttive vengono superate grazie ai nostri servizi di lavorazione CNC , che garantiscono una qualità del 99,5% e tempi di lavorazione di 1-2 settimane , con un risparmio sui costi di produzione del 30% grazie alla precisione e all'elevata velocità.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Il motivo per cui questa guida è affidabile è che nasce dalla nostra vasta conoscenza dei servizi di lavorazione CNC . Abbiamo dipendenti che lavorano in officina, alle prese quotidianamente con problemi come la lavorazione di leghe resistenti. Le informazioni che siamo in grado di trasmettere al lettore non sono in alcun modo teoriche; semplicemente, si tratta di competenze che abbiamo acquisito per produrre componenti personalizzati.

Abbiamo esperienza diretta in settori chiave. Lavoriamo a macchina componenti in cui il guasto non è un'opzione, secondo standard rigorosi come la ISO 13485 per i dispositivi medici . Questa ottimizzazione di processo, consolidata nel tempo e in linea con le best practice della Society of Manufacturing Engineers (SME) , è ciò che offriamo per ogni progetto, che si tratti di componenti di motori aerospaziali, strumenti medicali e così via.

Ogni suggerimento mostrato in questa pagina è frutto di esperienze pratiche di successo. Sono stati individuati i metodi essenziali per una lavorazione soddisfacente dei metalli refrattari e i metodi essenziali per evitare errori costosi, e questo opuscolo è stato redatto alla luce di conoscenze specialistiche e consolidate.

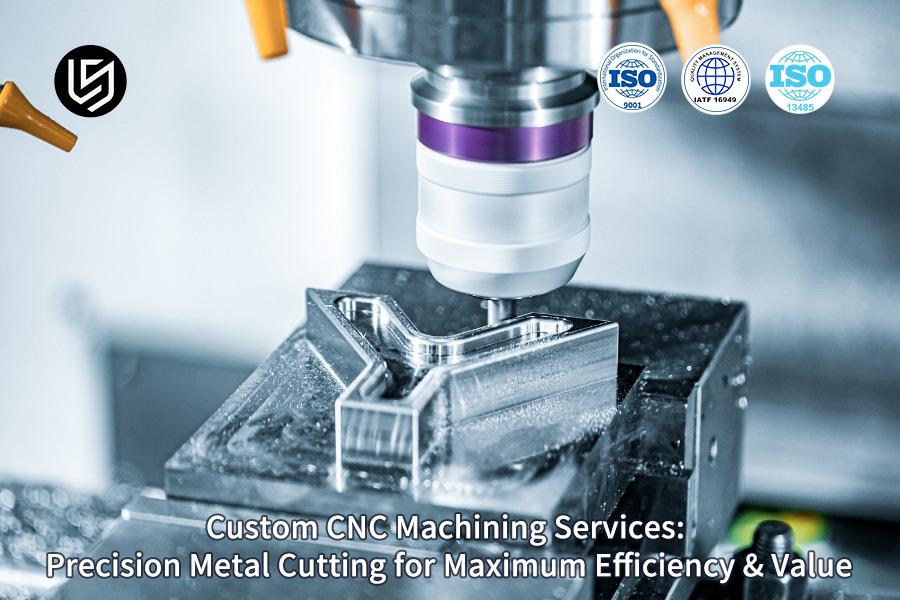

Figura 1: Richiesta di preventivi per la foratura di precisione dei metalli tramite servizi CNC di LS Manufacturing

In che modo la lavorazione CNC personalizzata può raggiungere un risparmio sui costi del 30% attraverso l'ottimizzazione dei processi?

Una riduzione sostanziale dei costi nella lavorazione CNC personalizzata può essere ottenuta solo se si introduce innovazione anche in questo processo. Il presente documento illustrerà il processo utilizzato in questo caso specifico per arricchire questo processo eliminando le problematiche tecnico-procedurali, apportando così il massimo beneficio diretto ai consumatori. Il processo suddivide i costi complessivi in tre pilastri interconnessi:

Ottimizzazione dei percorsi utensile per eliminare i tempi di non taglio

Uno dei fattori importanti che causano sprechi nel nostro caso è il movimento non necessario degli utensili. Il software CAM che utilizziamo nel nostro progetto ci consente di ottimizzare la forma dei componenti, eliminando così tagli a vuoto e movimenti rapidi . Durante l'ottimizzazione di un complesso alloggiamento in alluminio, abbiamo utilizzato percorsi utensile con parametri ottimizzati per la ripresa e i movimenti punto a punto, grazie ai quali siamo riusciti a ridurre al minimo del 40% il movimento non tagliente degli utensili .

Implementazione di utensili e parametri di taglio ad alte prestazioni

In primo luogo, nonostante i costi aggiuntivi per i parametri convenzionali, abbiamo testato approfonditamente diversi materiali in modo da poter ottimizzare utensili e parametri. Nella lavorazione dell'acciaio inossidabile 316 , il passaggio ad altri utensili, come quelli in metallo duro, ha reso il processo ottimale, nel senso che la velocità di taglio dell'utensile è aumentata del 35% senza dover cambiare la durata degli utensili.

Sfruttare la pianificazione intelligente per il massimo utilizzo delle risorse

I tempi di fermo macchina rappresentano un fattore di costo importante. Il software di elaborazione intelligente degli ordini, basato sullo stato delle apparecchiature, elabora gli ordini. Il software suddivide ulteriormente gli ordini di lavorazione CNC personalizzati simili in lotti, verifica che non vi siano colli di bottiglia e infine modifica le apparecchiature nel software. Ciò ha aumentato la percentuale di utilizzo delle nostre apparecchiature dal 65% all'85% , come segue.

Questo framework dimostra che una revisione strategica e basata sui dati del processo di lavorazione è essenziale per una vera leadership di costo. I risparmi comprovati del 28-32% non sono stati determinati da capacità generiche, ma dalla soluzione di sfide tecnologiche specifiche e interconnesse nell'ambito dell'ottimizzazione del percorso utensile, della dinamica della fresa e del flusso di produzione. Per fornirvi un preventivo completo per la lavorazione CNC, tenendo conto delle capacità sopra menzionate nei servizi di lavorazione CNC , i nostri ingegneri analizzeranno il vostro progetto.

Come garantire una stabilità di precisione a livello di micron nella lavorazione CNC?

La lavorazione CNC è un processo che richiede un'ampia gamma di attività per raggiungere una precisione al micron. Il processo di lavorazione CNC ad alta precisione è stato progettato in modo da includere ambienti controllati, elevati livelli di metrologia e feedback nel processo per raggiungere una precisione al micron per i seguenti scopi:

Controllo della stabilità ambientale

- Laboratorio a temperatura costante: la temperatura viene mantenuta a 20±1°C . Questo è fondamentale perché le variazioni di temperatura possono causare distorsioni dovute al calore, che hanno un impatto significativo sulla correttezza dei risultati ottenuti durante il taglio di precisione dei metalli .

- Sistemi di gestione termica: utilizzare sistemi HVAC insieme all'isolamento per ottenere una distribuzione uniforme della temperatura all'interno dell'area, con l'intento di eliminare la deriva di macchine e materiali.

Calibrazione e verifica di precisione:

- Calibrazione dell'interferometro laser: garantisce una precisione di posizionamento entro ±0,003 mm tramite la calibrazione regolare della macchina utensile, assicurando la ripetibilità delle parti lavorate CNC .

- Cicli di calibrazione programmati: implementare controlli automatizzati in modo da mantenere lo standard di precisione a lungo termine.

Monitoraggio dinamico della precisione

- Test Ballbar: le funzionalità includono la misurazione e la correzione degli errori dinamici fino a ≤0,008 mm e l'ottimizzazione in tempo reale della geometria della macchina.

- Analisi delle prestazioni: verifica le tendenze nei dati che indicano che è giunto il momento di agire per evitare incoerenze .

Processo di lavorazione a ciclo chiuso

- Misurazione in corso d'opera: immerge i pezzi nella macchina per misurarne le dimensioni.

- Controllo Statistico di Processo (SPC): si attiva se il CPK per le dimensioni critiche è superiore a 1,67 . Contribuisce a garantire la coerenza nella lavorazione CNC di precisione per la produzione.

Ciò può essere attribuito al fatto che il framework sopra descritto enfatizza la nostra competenza tecnica nella lavorazione CNC di precisione, grazie al suo ambiente di tolleranza ristretto, alla calibrazione e al controllo a circuito chiuso per una precisione al micron nei servizi di taglio di precisione dei metalli . Sì, siamo i migliori perché ci confrontiamo favorevolmente con gli altri, perché preferiamo la prevenzione degli errori alle correzioni, perché siamo data-optimized.

Quali sono gli aspetti tecnici chiave della lavorazione CNC dei metalli per diversi materiali?

Per ottenere risultati ottimali nella lavorazione CNC dei metalli sono necessarie strategie specifiche per ogni materiale, poiché parametri generici comportano una riduzione della durata dell'utensile e una scarsa finitura superficiale . Questo documento descrive in dettaglio i parametri tecnici chiave per le leghe comuni, derivati da database di processo empirici, per garantire efficienza e qualità dei componenti nei servizi di taglio CNC di alto valore.

| Materiale | Focus critico | Parametri consigliati / Strategia | Risultato tecnico |

| Leghe di alluminio | Rimozione e raffreddamento efficaci dei trucioli per prevenirne l'adesione. | Velocità del mandrino: 3000-5000 giri/min ; Avanzamento per dente: 0,1-0,3 mm. | Massimizza la velocità di rimozione del materiale mantenendo una finitura superficiale superiore. |

| Acciaio inossidabile | Controllo delle forze di taglio e di incrudimento. | Utilizzare una velocità inferiore ( 800-1200 giri/min ) con un avanzamento maggiore ( 0,15-0,25 mm/dente ). | Rompe efficacemente i trucioli, riduce l'accumulo di calore nella zona di taglio e prolunga la durata dell'utensile. |

| Leghe di titanio | Gestione delle alte temperature nella zona di taglio per evitare guasti agli utensili. | L'uso di una tecnica di utensili rivestiti che prevede l'uso di refrigerante ad alta pressione e velocità di taglio inferiori. | Questa strategia termica controllata può raddoppiare la durata dell'utensile rispetto alle medie del settore per la lavorazione CNC di precisione . |

La lavorazione CNC di precisione può anche avvalersi di approcci basati sui dati per due o più tipi di materiali. Tenendo conto dell'elenco sopra riportato, o almeno dei parametri discussi, è possibile elaborare una sintesi per elaborare un approccio competitivo in grado di soddisfare le esigenze dei progettisti di prodotto alla ricerca di metodi verificati per l'utilizzo dei servizi di taglio CNC in base al materiale.

Figura 2: Produzione industriale di parti metalliche personalizzate utilizzando i servizi di lavorazione CNC di LS Manufacturing

Come si può ottenere l'ottimizzazione dei costi per i componenti lavorati a CNC tramite l'analisi scientifica DFM?

È importante sottolineare che il processo di ottimizzazione dei costi inizia nel settore manifatturiero in fase di progettazione. In quest'ambito, esiste una progettazione sistematica per la producibilità, comunemente nota come analisi DFM , che elimina le inefficienze nel processo produttivo prima della produzione effettiva dei componenti, al fine di ottimizzare i costi utilizzando approcci quali:

Ottimizzazione dei materiali basata sulla topologia

Utilizziamo la simulazione CAE per visualizzare l'andamento delle sollecitazioni nei componenti lavorati a CNC . Questo garantisce la riduzione al minimo dei valori non critici dello spessore delle pareti e l'eliminazione del materiale superfluo, con l'obiettivo di ottenere una riduzione media del materiale del 15-25% senza compromettere l'integrità dei componenti lavorati a CNC .

Standardizzazione delle funzionalità di progettazione per la produzione

Gli utensili speciali sono considerati uno dei principali fattori di costo nell'esecuzione di servizi di lavorazione CNC personalizzati . L' analisi DFM degli utensili condotta all'interno della nostra azienda valuta la geometria dei pezzi al fine di standardizzare caratteristiche geometriche come raggi di curvatura, diametri dei fori e dimensioni delle tasche. Attraverso la standardizzazione, otterremo una minore variabilità nella geometria dei pezzi e quindi ridurremo la necessità di utensili speciali, riducendo così i costi associati alla produzione di piccoli lotti.

Validazione proattiva della producibilità

Oltre alla geometria, simuliamo ilprocesso di lavorazione CNC stesso. Questa simulazione virtuale identifica potenziali problemi come flessione dell'utensile, vibrazioni o geometrie inaccessibili che potrebbero causare scarti. La risoluzione virtuale di questi problemi garantisce la correttezza del primo pezzo, garantendo tempi di progetto più rapidi e margini di profitto più elevati per i nostri servizi di lavorazione CNC .

Questo processo DFM ottimizzato e progettato dall'uomo consentirà alla revisione di base del progetto, che abbiamo completato, di passare a un ambito in cui possiamo partire da un concetto di progettazione complesso e trasformarlo in un asset funzionale. Questo pone la nostra azienda all'avanguardia in termini di know-how e rappresenta un vantaggio competitivo davvero notevole in termini di prevedibilità e affidabilità per produzioni complesse nel mercato della produzione e della manifattura.

Come selezionare un fornitore affidabile di lavorazioni CNC per garantire il successo del progetto?

La scelta della giusta azienda di lavorazioni CNC potrebbe rappresentare una decisione tecnologicamente importante, in quanto ha implicazioni su costi, tempi e risultati del progetto. La chiave del successo non dipende dalle attrezzature, ma piuttosto da un processo sistematicamente orientato alla qualità, ai processi e alla tracciabilità. Quanto sopra è seguito da una discussione sulla logica tecnologica alla base della valutazione.

Architettura del sistema di gestione della qualità certificata

- Fondamento: Certificazione ISO 9001: La certificazione ISO 9001 garantisce tutte le procedure necessarie per l'esecuzione coerente dei processi per tutti i tipi di servizi di lavorazione CNC .

- Implementazione: Istruzioni di lavoro documentate e procedure operative standard: ciò contribuirà a garantire che tutti i passaggi operativi coinvolti nella programmazione dell'ispezione vengano eseguiti secondo uno standard definito.

Metrologia avanzata e verifica dei processi

- Convalida del primo articolo: utilizza CMM ( precisione ±0,002 mm ) e misuratori di rugosità superficiale per una convalida completa di un primo articolo rispetto a un modello 3D prima di procedere con la produzione effettiva.

- Ispezione in corso d'opera: comporta l'esecuzione di ispezioni in corso d'opera programmate con l'ausilio di strumenti di misura calibrati, allo scopo di correggere le deviazioni in tempo reale e rispetto ai processi di lavorazione CNC di precisione .

Tracciabilità dell'intero processo e integrità dei dati

- Tracciamento dal materiale alla parte: consente di tenere traccia elettronicamente e fisicamente dei lotti, dal materiale approvato fino alle parti finite, dopo ogni procedura di lavorazione e ispezione, in modo da poter facilmente tracciare i difetti.

- Registrazione dei dati di ispezione: aiuta a registrare l'intero set di risultati di ispezione completati, nonché l'intero set di dati sulla qualità relativi all'ordine di produzione, per fornire una prova verificabile della conformità.

Un'azienda di lavorazioni CNC di qualità non sarà mai definita dalle sue attrezzature, ma piuttosto dai suoi prodotti, e ci impegniamo costantemente per superare i limiti della conformità qualitativa, attestandola ben al di sopra del 99,5% . L'attenzione che stiamo dedicando all'adozione di processi tracciabili si tradurrà in capacità di processo tracciabili e tracciabili al loro interno.

Figura 3: Fabbricazione di componenti industriali di precisione tramite taglio e lavorazione CNC da parte di LS Manufacturing

Come controllare la deformazione nel taglio di precisione dei metalli di parti con pareti sottili?

I servizi di taglio di precisione dei metalli per la lavorazione di componenti a pareti sottili rappresentano una delle operazioni più complesse in termini di controllo della distorsione. Questo rapporto affronta il tema del controllo delle forze necessarie per mantenere le dimensioni quando si tratta di servizi di taglio CNC avanzati.

| Focus tecnico | Metodo di implementazione | Risultato quantificato |

| Strategia di processo | Eseguire lavorazioni meccaniche simmetriche per compensare l'effetto delle sollecitazioni interne. | Controllo dello stress nella ridistribuzione per evitare distorsioni nette. |

| Ottimizzazione dei parametri | Elevate velocità del mandrino, avanzamenti bassi e stabili e piccole profondità di taglio radiali possono ridurre le forze e la generazione di calore. | Riduce la causa di distorsioni termiche e meccaniche causate dal carico. |

| Fissaggio e fissaggio | Progettazione di dispositivi personalizzati che forniscano il massimo supporto alle aree deboli mediante serraggio conforme o a vuoto, evitando vincoli eccessivi. | Fissa il pezzo in modo dinamico senza introdurre sollecitazioni di serraggio esterne durante la lavorazione CNC dei metalli . |

| Risultati specifici del materiale | Applicando il protocollo sopra indicato, con percorsi utensile e strategie di raffreddamento personalizzati per le diverse leghe. | Raggiunge una deformazione ≤0,05 mm per l'alluminio ( parete da 0,5 mm ) e ≤0,08 mm per le parti in acciaio inossidabile a parete sottile. |

Un controllo efficace della distorsione richiede una strategia preventiva multiasse che bilanci forza, calore e sollecitazioni. I protocolli operativi dettagliati – percorsi utensile simmetrici, parametri di minimizzazione delle forze e fissaggi neutri rispetto alle sollecitazioni – forniscono un quadro collaudato per il taglio di precisione dei metalli di componenti a pareti sottili. Questo approccio basato sui dati è essenziale per applicazioni di alto valore in cui l'integrità geometrica non è negoziabile.

Quali sono i componenti e le strategie di ottimizzazione per i preventivi di lavorazione CNC?

In breve, tutti i buoni progetti si basano su un preventivo di lavorazione CNC pratico e completamente ottimizzato; i preventivi convenzionali offuscano i fattori di costo sottostanti. Il seguente articolo cercherà di analizzare il costo totale dal punto di vista tecnologico e operativo, gettando così solide basi per l'ottimizzazione di tale costo nei servizi di lavorazione CNC .

Analisi e scomposizione trasparente dei costi

Un preventivo scientifico per la lavorazione CNC si baserà concretamente sul costo del materiale (30-50%), sulle ore di lavoro in officina (25-40%), sul costo di utilizzo degli utensili (10-20%) e su altri costi . Il nostro preventivo per la lavorazione CNC indicherà i dettagli dei costi e, in questo modo, un preventivo non sarà solo un prezzo; può invece diventare una linea guida per il processo decisionale di un progetto di lavorazione CNC personalizzato che potresti intraprendere.

Ottimizzazione strategica dei materiali e del design

Il costo dei materiali ha la massima priorità. Successivamente, si procede con la consulenza DFM per i materiali. La geometria del componente viene valutata per fornire la migliore quantità di materiale disponibile, in termini di qualità per le specifiche prestazionali, il che avrebbe un impatto diretto sul costo dei materiali, compreso tra il 30% e il 50% .

Efficienza del tempo macchina e del consumo di utensili

Possiamo ridurre il costo del tempo macchina impiegato per i nostri componenti di una percentuale del 25-40% utilizzando una programmazione CAM avanzata che produce percorsi utensile ad alta efficienza e velocità e avanzamenti ottimali. D'altro canto, dobbiamo ottimizzare il costo degli utensili di una percentuale del 10-20% , basandoci su una geometria utensile durevole e sul monitoraggio della durata dell'utensile.

La corretta ottimizzazione dei costi si ottiene tramite un'analisi forense/tecnica all'interno di ogni categoria di costo, non tramite sconti arbitrari. Pertanto, attraverso la suddivisione del processo di preventivo e la strategia di esecuzione in termini di utilizzo dei materiali, efficacia della programmazione e gestione degli utensili, otteniamo una riduzione graduale del costo totale dal 25% al 35% . Ciò garantisce una creazione di valore ottimale per servizi di lavorazione CNC tecnicamente complessi e orientati alla precisione.

In che modo la lavorazione CNC ad alto volume può raggiungere risultati di efficienza straordinari tramite l'automazione?

Nella produzione di massa, la chiave del successo in termini di efficienza risiede nella transizione tra il controllo manuale e l'obiettivo dell'automazione integrata. Per quanto riguarda il processo sopra menzionato, nel documento è presente un approccio graduale all'implementazione dell'uso della robotica e dell'analisi dei dati nell'integrazione di una produzione ottimale nei servizi di lavorazione CNC .

Cella di produzione automatizzata integrata

- Movimentazione robotizzata dei materiali: utilizzo di robot a 6 assi per il carico e lo scarico automatizzati di pezzi grezzi e parti lavorate CNC per una vera produzione senza interruzioni 24 ore su 24, 7 giorni su 7.

- Flusso di produzione sincronizzato: ciò comporta l'ottimizzazione dei trasportatori e dei pallet in modo tale che non vi sia tempo di attesa da parte della macchina per l'intervento dell'operatore.

Sistema di monitoraggio degli utensili e dei processi

- Gestione predittiva degli utensili: implementazione di sensori in-process per l'usura degli utensili e il carico del mandrino, che attivano automaticamente i cambi utensile o le notifiche prima del guasto dell'utensile, il che è particolarmente importante per la qualitàdella lavorazione CNC di precisione .

- Manutenzione basata sulle condizioni: utilizzo dei dati di sistema per pianificare le attività di manutenzione in base al tempo di funzionamento effettivo e alla capacità operativa, per evitare tempi di inattività.

Ottimizzazione dei processi basata sui dati

- Analisi dell'efficacia complessiva delle apparecchiature (OEE): analisi in tempo reale dei parametri di disponibilità, prestazioni e qualità per strategie ottimali volte a eliminare le carenze nel miglioramento delle misure di OEE oltre l'85% .

- Feedback sulla qualità a ciclo chiuso: questo risultato si ottiene collegando i dati prodotti nella fase di elaborazione al controllore della macchina allo scopo di autocorreggere l'offset per consentire una qualità standard nella catena del processo di produzione.

Questa piattaforma di automazione è molto più di una semplice sostituzione. Utilizzando la nostra implementazione di celle di lavoro robotizzate, sistemi di gestione predittiva degli utensili e sistemi di ottimizzazione OEE in tempo reale, possiamo garantire una maggiore affidabilità nella produzione ad alto volume. È già stato verificato che questo è notevolmente migliore e offre un risparmio sui costi del 40% per ogni pezzo prodotto. Questa è la soluzione definitiva per offrire servizi di lavorazione CNC ad alto volume con elevati requisiti di affidabilità.

Figura 4: Servizi di lavorazione meccanica personalizzata e taglio di precisione tramite CNC di LS Manufacturing

LS Manufacturing New Energy Vehicle Industry: progetto di lavorazione di precisione per alloggiamenti motore

Poiché l'ottimizzazione delle prestazioni è necessaria nel mercato dei veicoli elettrici, le prestazioni dei componenti del gruppo propulsore possono essere considerate uno degli aspetti più importanti. Il seguente caso di studio esplorerà come LS Manufacturing ha affrontato le problematiche relative alla lavorazione di precisione dell'alloggiamento del motore nell'unità di trasmissione del veicolo a nuova energia:

Sfida del cliente

Il cliente stava riscontrando problemi di produzione con il componente in alluminio ( A356-T6 ) dell'alloggiamento del motore. Il processo di lavorazione tradizionale eseguito su 3 assi causava difetti nei canali di raffreddamento e imprecisioni dimensionali, garantendo al cliente una resa del primo pezzo non superiore all'88% in un ciclo e richiedendo un tempo di ciclo di 5 giorni .

Soluzione di produzione LS

Abbiamo adottato un metodo di lavorazione CNC di precisione a 5 assi integrato. In questo caso, sfruttando la lavorazione CNC simultanea a 5 assi , abbiamo potuto ottimizzare i complessi percorsi utensile con canali di raffreddamento elicoidali per ottenere una finitura superficiale ottimale. Insieme alle condizioni di lavorazione ad alta velocità, la tastatura in-process per la correzione automatica dell'offset utensile ci ha permesso di verificare una geometria accurata e sensibile alle tolleranze, il che si è rivelato fondamentale per quanto riguarda i problemi termici e di assemblaggio.

Risultati e valore

L'ultima fase di validazione dei componenti ha dimostrato che la resa al primo passaggio ha raggiunto il 99,8% , con un miglioramento del 25% nelle prestazioni di dissipazione del calore. Anche i tempi di lavorazione sono stati ridotti fino a 2 giorni . Ciò ha contribuito ad aumentare il ciclo di prototipazione del cliente del 60% , riducendo al contempo i costi di oltre 1,2 milioni di RMB all'anno.

Questo progetto conferma la nostra capacità di superare compiti produttivi complessi con un impatto maggiore attraverso processi innovativi. Combinando le capacità della lavorazione a 5 assi con soluzioni di metrologia in-process , non solo produciamo un componente, ma ne ottimizziamo anche le prestazioni, garantendo la certezza di un risultato entro tempi certi per settori mission-critical come la mobilità elettrica.

Tendenze di sviluppo futuro e direzioni di innovazione della tecnologia di lavorazione CNC

Il futuro della competitività nel settore manifatturiero si concretizzerà andando oltre i processi reattivi e guidati dall'operatore. Il futuro dei servizi di lavorazione CNC si concretizzerà muovendosi lungo le linee di processi reattivi nel modo seguente: La prossima evoluzione delle soluzioni di lavorazione CNC si concretizzerà muovendosi lungo le linee di processi reattivi nel modo seguente:

Lavorazione auto-ottimizzante tramite controllo adattivo

L'usura imprevedibile degli utensili e le caratteristiche imprevedibili dei materiali rappresentano attualmente problemi importanti legati alla lavorazione CNC di precisione . Per questo motivo, suggeriamo un metodo adattivo che prevede l'utilizzo di sensori per la potenza e le vibrazioni del mandrino per controllare le variazioni di velocità di avanzamento e di rotazione. Il metodo da noi proposto rappresenta una soluzione diretta alle variazioni di prestazioni, poiché garantisce che il livello di tolleranza e la qualità superficiale siano mantenuti costanti e non pregiudichino il funzionamento delle macchine, né le leghe difficili le possano influenzare.

Garanzia First-Time-Right tramite simulazione Digital Twin

Non sarebbe stato possibile considerare processi di tentativi ed errori per affrontare complesse lavorazioni CNC personalizzate con volumi di produzione inferiori. In sostanza, ciò che accade qui è che stiamo utilizzando quello che chiamiamo un gemello digitale ad alta fedeltà , e con questo intendiamo la simulazione della macchina, dell'utensile e del dispositivo di fissaggio. In sostanza, simuliamo ogni processo relativo al rilevamento di collisioni e deformazioni, nonché l'ottimizzazione del percorso utensile per ridurre le sollecitazioni, al fine di garantire il successo del primo articolo con tempi di consegna notevolmente ridotti.

Sintesi dei processi basata sull'intelligenza artificiale e supervisione predittiva basata sull'IoT

Sono in fase di sviluppo sistemi in grado di trarre vantaggio dalla geometria e dai materiali forniti dai componenti per la generazione automatica del codice G. Ciò comporterà una drastica riduzione dei passaggi di programmazione dei componenti. Oltre a quanto sopra, un sistema IoT intelligente sarà in grado di integrare le informazioni fornite dai controllori delle macchine con quelle fornite dai sensori.

Il percorso di crescita in questo senso sarà: la formazione di sistemi autoregolanti e autocorrettivi nella produzione, che comprenderanno anche il controllo adattivo nel rifiuto dell'instabilità in tempo reale, il gemello digitale nella producibilità e l'uso dell'intelligenza artificiale nella sintesi intelligente al fine di migliorare i servizi coinvolti nei servizi di lavorazione CNC nell'ambito della scienza prevedibile dell'arte intelligente della produzione avanzata.

Domande frequenti

1. Qual è la tolleranza minima nei processi di lavorazione CNC?

La lavorazione CNC ha consentito di raggiungere una precisione di lavorazione di ±0,005 mm di tolleranza o addirittura di ±0,002 mm , per esigenze particolari.

2. Qual è la differenza di costo nella lavorazione tra leghe di alluminio e acciaio inossidabile?

Il costo della lavorazione dell'acciaio inossidabile è superiore del 40-60% rispetto a quello delle leghe di alluminio. Il motivo può essere attribuito alla forte usura degli utensili e alla minore efficienza della lavorazione. Il costo della lavorazione dipenderà dalla complessità del processo.

3. Come si può controllare il costo della lavorazione di piccoli lotti?

Grazie a processi standardizzati, attrezzature combinate e ottimizzazione dell'uso dei materiali, la capacità di lavorazione di piccoli lotti può ridurre i costi di lavorazione dal 25 al 35% e migliorare i tempi di consegna del 40% .

4. Cosa determina una qualità costante nella lavorazione in serie?

Integrando il controllo di processo tramite analisi SPC con dimensione critica CPK >=1,67 e frequente calibrazione delle apparecchiature, LS Manufacturing è in grado di garantire un tasso di successo superiore al 99,5% per la produzione in lotti.

5. Quali attrezzature speciali sono necessarie per la lavorazione di parti complesse?

Queste macchine utensili essenziali comprenderebbero centri di lavoro CNC a 5 assi , centri di fresatura e tornitura e sistemi di misura online. Queste macchine utensili sarebbero necessarie per garantire la lavorazione multifunzionale di componenti complessi in un'unica operazione.

6. Quali gradi di rugosità superficiale si possono ottenere con la lavorazione CNC?

Rispetto ad altri metodi di lavorazione, per la lavorazione convenzionale si può ottenere un valore di Ra1,6μm, mentre per la finitura e la finitura a specchio si può ottenere un valore di Ra0,8μm e Ra0,2μm .

7. Cosa devo fare per ottenere un buon preventivo per la lavorazione CNC ?

Si prega di includere disegni 3D, specifiche sui materiali, specifiche di precisione e quantità del lotto ordinato. I dettagli del preventivo, comprese le descrizioni del processo, saranno inviati entro 2 ore .

8. In quali tempi è possibile organizzare la consegna più rapida per gli ordini urgenti?

I campioni urgenti richiedono 24-48 ore , i piccoli lotti richiedono 3-5 giorni . LS Manufacturing ha stabilito un canale di comunicazione adeguato per la realizzazione dei progetti.

Riepilogo

Grazie all'ottimizzazione scientifica dei processi e al controllo qualità, è possibile garantire elevata efficienza, bassi costi e alta qualità nella lavorazione CNC. LS Manufacturing, azienda con un solido sistema tecnico e una vasta esperienza pratica in progetti, è in grado di fornire ai propri clienti servizi di lavorazione di alta qualità.

Se desiderate una soluzione di lavorazione CNC personalizzata o un'analisi di processo gratuita, potete contattare il team tecnico di LS Manufacturing. Caricando i disegni dei vostri componenti, potrete ottenere un preventivo rapido e preciso, nonché una consulenza ingegneristica specifica per la vostra applicazione.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .