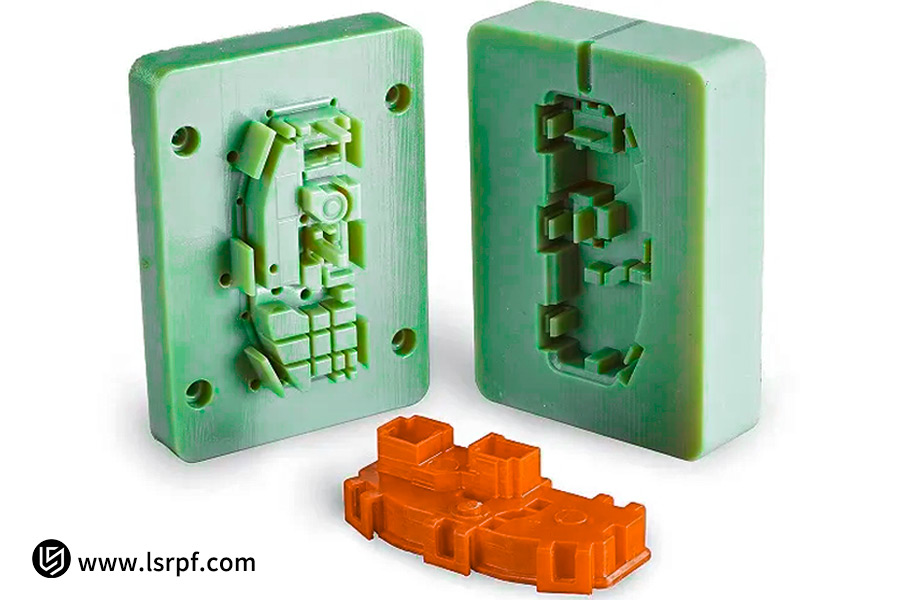

Gli stampi in resina, grazie alla loro efficienza e velocità, sono oggi uno strumento indispensabile nella prototipazione rapida e nella produzione di piccoli volumi. Durante il processo produttivo, tuttavia, problemi comuni come bolle, aree non polimerizzate e adesione dei componenti non solo hanno un impatto diretto sulla qualità del prodotto finito, ma possono anche ritardare i tempi di progetto e comportare costi aggiuntivi. Per affrontare questi punti critici, questo articolo organizza soluzioni praticabili e misure preventive in una struttura logica, evidenziando l'esperienza di LS Precision Manufacturing con stampi in resina personalizzati.

Presso LS Precision, i nostri stampi vengono sottoposti a rigorosi controlli di qualità, così che possiate concentrarvi sullo sviluppo e sul marketing del prodotto senza preoccuparvi delle solite insidie. Grazie alla nostra tecnologia sofisticata e alla nostra vasta esperienza, LS Precision Manufacturing si impegna a fornire ai clienti servizi di stampi in resina personalizzati stabili e affidabili, trasformando i loro progetti innovativi in realtà. Per farvi risparmiare tempo, ecco una rapida panoramica delle principali conclusioni.

Tabella di riferimento rapido dei punti chiave dello stampo a iniezione di resina

| Tipo di problema | Cause principali | Soluzioni chiave |

| Bolle | Aria miscelata durante la miscelazione, viscosità della resina, tecnica di colata errata. | Degasaggio sotto vuoto, agitazione lenta e delicata, versamento dal punto più alto in un flusso sottile. |

| Non indurito/appiccicoso | Rapporto di miscelazione errato, agitazione ridotta, bassa temperatura ambiente. | Pesare accuratamente, raschiare bene il fondo e mescolare, controllare la temperatura ambiente e l'umidità. |

| viscosità | Nessun agente distaccante, polimerizzazione incompleta dello stampo principale, superficie dello stampo principale ruvida. | È necessario utilizzare l'agente distaccante di conseguenza, completare la polimerizzazione e mantenere liscia la superficie dello stampo principale. |

- Selezione del materiale: selezionare il tipo di resina in base ai requisiti del progetto (volume, precisione dimensionale, resistenza alla temperatura) e alle prove di prova.

- Vantaggi del processo: la fusione di poliuretano è il metodo ottimale per ottenere una produzione a basso costo e a ciclo breve in piccoli lotti (da decine a centinaia di pezzi) utilizzando stampi in resina.

LS Precision Valore professionale:

- Garanzia di qualità: grazie all'elevata artigianalità e al rigoroso controllo di qualità, i difetti nel complesso vengono praticamente eliminati.

- Efficienza del progetto: LS Precision fornisce servizi completi, dalla consulenza tecnica alla produzione simultanea, per ridurre i cicli di consegna (ad esempio, consegna espressa di 50 pezzi esterni ad alta precisione in questo caso di studio).

- Valore fondamentale: collaborare con un rivenditore professionale come LS Precision Manufacturing per ottenere stampi in resina personalizzati affidabili e coerenti e avere più tempo per lo sviluppo del prodotto e del mercato, riducendo al contempo il rischio complessivo del progetto.

Perché fidarsi di questa guida? Esperienza pratica degli esperti LS

La guida si basa su decenni di esperienza pratica di LS Precision Manufacturing nella produzione di stampi in resina personalizzati. Siamo specializzati nella tecnologia di fusione di poliuretano ad alte prestazioni e realizziamo quotidianamente stampi per applicazioni nei settori della domotica, medicale ed elettronica di precisione. LS Precision ha una conoscenza approfondita delle specifiche più elevate in termini di durezza dello stampo, angolo di sformo e stabilità dimensionale in diverse condizioni applicative.

LS Precision non solo dispone di un laboratorio con temperatura e umidità controllate per garantire un ambiente di polimerizzazione uniforme, ma segue anche rigorosamente oltre una dozzina di procedure di controllo qualità , dalla selezione dei materiali e dalla degassificazione sotto vuoto alla post-elaborazione, per garantire che ogni stampo spedito sia di qualità produttiva, preciso e affidabile.

LS Precision aveva prodotto in passato uno stampo per ingranaggi complesso per un cliente. I suoi piccoli denti tendevano a intrappolare bolle d'aria, dando origine a prodotti difettosi. In base alla nostra esperienza, non ci siamo limitati a prolungare il tempo di degasaggio sotto vuoto. LS Precision ha semplicemente ridotto la temperatura di miscelazione iniziale della resina per ridurne la viscosità e ha utilizzato un metodo di degasaggio sotto vuoto a stadi. LS Precision ha quindi eliminato completamente tutte le potenziali bolle con elevata efficienza e ha effettivamente aumentato la resa di produzione di prova di questo stampo dal 65% per uno stampo realizzato dal cliente a oltre il 99% .

Perché si formano costantemente bolle nello stampo in resina?

Le bolle sono uno dei problemi più comuni e frustranti della colata di resina . Le bolle creano difetti superficiali nella cavità dello stampo, contribuendo direttamente alla qualità del getto finale. La causa principale delle bolle deriva da due motivi principali: una miscelazione impropria e la mancanza di controllo sul processo di polimerizzazione .

1. Miscelazione impropria:

Una miscelazione errata è il primo modo per far entrare aria. Il materiale per stampi in resina epossidica dei componenti A e B, se miscelato molto e velocemente, intrappola una grande quantità di aria all'interno della resina sotto forma di minuscole bolle, che non possono essere rimosse facilmente da sole.

La soluzione tecnica consiste nell'utilizzare una procedura di degasaggio sotto vuoto . Dopo la miscelazione, la tazza di resina viene rapidamente spostata in una camera a vuoto per l'evacuazione. L'aria intrappolata nella resina si espande rapidamente sotto pressione negativa, scoppiando e abbandonando la superficie liquida, eliminando così efficacemente la fonte di bolle. Tutti i materiali miscelati in LS Precision vengono sottoposti a questo rigoroso pretrattamento sotto vuoto per garantire le condizioni ottimali del materiale prima della fusione.

2. Mancato controllo del processo di stagionatura:

Il mancato controllo del processo di polimerizzazione può portare alla formazione di bolle latenti. La resina rilascia calore durante la reazione di polimerizzazione. Quando la temperatura ambiente non è controllata, causando una reazione troppo rapida, o quando si esegue un volume di colata troppo grande in una sola volta, può essere generato calore, causando una diminuzione istantanea della viscosità della resina e intrappolando bolle all'interno dello stampo.

La polimerizzazione in vasca a pressione è la soluzione definitiva. Lo stampo fuso viene inserito in una vasca a pressione e iniettato con aria ad alta pressione ( tipicamente 4-6 bar ). Grazie a questa elevata pressione, le piccole bolle rimanenti vengono compresse fisicamente fino a raggiungere dimensioni invisibili a occhio nudo, ottenendo così una superficie dello stampo perfetta.

LS Precision non solo utilizza attrezzature specializzate nelle fasi critiche, ma controlla anche attentamente la temperatura e l'umidità dei laboratori di miscelazione e polimerizzazione, in modo che ogni stampo in resina epossidica venga realizzato in condizioni ottimali, eliminando efficacemente la formazione di bolle e creando stampi di alta qualità con parti interne dense e cavità lisce.

LS Precision Manufacturing è consapevole della funzione critica del controllo delle bolle e pertanto ha stabilito un sistema operativo standardizzato che comprende tutto, dal pretrattamento dei materiali al controllo ambientale dell'intero processo.

La resina impiega tempo per indurirsi o è appiccicosa?

Non c'è niente di più frustrante nella costruzione di stampi che dover lavorare con una resina che impiega un'eternità a polimerizzare o che rimane appiccicosa a tempo indeterminato. Non solo si perdono tempo e materiale, ma si vanifica l'intero progetto. Questi problemi non sono sempre il risultato di problemi intrinseci alla qualità della resina, ma più spesso di una cattiva gestione e di un controllo ambientale inadeguato.

La scelta della resina per stampi giusta e appropriata è il primo passo verso il successo, ma anche le resine poliuretaniche da colata di qualità non possono polimerizzare in modo ottimale se si commettono errori nelle fasi successive. Le cause principali di questi problemi sono i seguenti tre fattori:

1. Rapporto di miscelazione non corretto:

Questo è l'errore più critico. Il rapporto di miscelazione tra il componente A (resina) e il componente B (indurente) per la resina poliuretanica da colata è altamente sensibile alle variazioni del rapporto di miscelazione. Affidarsi a una stima visiva o a una misurazione approssimativa con tazze e cucchiai è soggetto a errori. Proporzioni non uniformi alterano direttamente l'equilibrio chimico della reazione di indurimento, ne impediscono il completamento e causano un'adesione permanente o un rammollimento della resina.

2. Miscelazione inadeguata:

Nonostante le proporzioni precise, un tempo di miscelazione insufficiente o un metodo di miscelazione non corretto, ovvero la mancata raschiatura del materiale dai lati e dal fondo del contenitore e la mancata miscelazione, daranno luogo a zone con troppo o troppo poco agente indurente. Questi "punti morti" di miscelazione inadeguata sono il punto in cui inizierà il fallimento della polimerizzazione, causando appiccicosità localizzata o mancata polimerizzazione.

3. Temperatura e umidità ambiente non idonee:

La temperatura è l'"interruttore" che controlla la reazione di polimerizzazione. Temperature ambiente troppo basse rallentano notevolmente la velocità di reazione, fino a farla addirittura "ibernare". Un'umidità troppo elevata, d'altra parte, può far sì che l'acqua presente nell'aria reagisca con i componenti della resina , interferendo con il processo di reticolazione e causando appiccicosità o sbiancamento della superficie.

4. In che modo LS Precision garantisce prestazioni infallibili?

In LS Precision Manufacturing, eliminiamo completamente le variabili umane e ambientali investendo in hardware e assumendo il controllo del processo. Utilizziamo macchine di miscelazione completamente automatizzate, che calcolano e miscelano con precisione la resina per stampi ottimale ad alta velocità, con una miscelazione precisa al grammo e una miscelazione accurata e uniforme. È interessante notare che tutti i processi di polimerizzazione e miscelazione vengono eseguiti in una camera bianca a temperatura e umidità costanti.

LS controlla con precisione la temperatura di polimerizzazione e il profilo di umidità ottimali per ciascun materiale, garantendo un ambiente di reazione stabile per la resina poliuretanica da colata, in modo che ogni stampo raggiunga lo stato di polimerizzazione e le proprietà meccaniche ottimali.

Disastri dovuti al distacco dello stampo: come evitare che restino incastrati tra lo stampo e lo stampo principale o la fusione?

Un distacco perfetto è il segreto di una realizzazione di stampi in silicone di successo, ma l'adesione spesso vanifica ogni sforzo. Questo non solo distrugge il costoso stampo madre, ma può anche rendere l'intero stampo inutilizzabile. La chiave per evitare questa "catastrofe" è utilizzare gli agenti distaccanti in modo scientifico e tenere in considerazione la progettazione dello stampo, non solo l'intuizione.

1. Selezione e applicazione degli agenti distaccanti:

Non tutti gli agenti distaccanti sono uguali. Sono necessari agenti distaccanti diversi con composizioni diverse (ad esempio, a base di solvente, semipermanenti) per resine per stampi ottimali (ad esempio, poliuretano, epossidica) e materiali master/fusioni (ad esempio, ABS , metallo, ceramica ).

L'ingegnere di LS Precision seleziona l'agente distaccante più adatto dal database empirico in base alla natura chimica del materiale. Durante l'applicazione, è necessario rispettare il principio "sottile e uniforme", applicando più strati micrometrici e lasciandoli formare completamente, anziché in un singolo strato. Solo in questo modo è possibile ottenere una barriera isolante completa ed efficace.

2. Progettazione dello stampo: gli angoli di sformo sono indispensabili

Anche con un agente distaccante, la sformatura si rivelerà difficoltosa se la forma dello stampo stesso è intrinsecamente scadente. Prevedere un angolo di sformo adeguato ( tipicamente ≥3° ) per lo stampo principale e la cavità dello stampo in fase di prototipazione riduce effettivamente la pressione negativa e lo stress meccanico durante la sformatura, eliminando il rischio di strappi dovuti a "aspirazione sotto vuoto" e fratture fisiche.

In LS Precision Manufacturing, consideriamo la sformatura come un processo. Non solo vi proponiamo la soluzione di sformatura ottimale, ma forniamo anche suggerimenti approfonditi sugli angoli di sformo fin dalle prime fasi del processo di progettazione.

Utilizzando l'ampio database di materiali abbinati e la competenza nei processi di LS Precision, realizziamo la resina per stampi ottimale, perfettamente compatibile sia con lo stampo principale sia con il materiale di colata successivo, garantendo in modo efficace una sformatura facile e impeccabile ogni volta.

Come scegliere la "resina per stampi migliore" per il tuo progetto?

Trovare la resina per stampi migliore per la vostra applicazione non è una questione di scegliere il prodotto più costoso o più versatile, ma di trovare la combinazione perfetta tra prestazioni. Diversi materiali in resina, come i materiali per stampi epossidici, le resine poliuretaniche da colata e la gomma siliconica , presentano tutti profili di proprietà diversi. La quantità di repliche previste, il materiale di colata desiderato e il livello di dettaglio richiesto dovrebbero influenzare direttamente la vostra scelta.

1. Ricerca di estrema precisione e stabilità: scelta di materiali per stampi epossidici

Se avete bisogno di copie molto accurate dei pezzi o se lo stampo master stesso presenta strutture dettagliate, gli stampi epossidici sono un'ottima scelta. I suoi vantaggi includono un ritiro di polimerizzazione molto basso, un'ottima riproduzione dei dettagli, un'elevata stabilità dimensionale e un'elevata durezza, che li rendono adatti per test di prova o per la convalida di prototipi. Tuttavia, presentano una tenacità inferiore, richiedono un angolo di sformo maggiore e non sono resistenti allo strappo come altri materiali, il che li rende più adatti alla replica di parti in plastica (come poliuretano e resina) in quantità pari o inferiori a 50 .

2. Bilanciamento tra prestazioni e costi: scelta della resina poliuretanica per colata

Per la maggior parte delle produzioni in piccole serie (50-500 pezzi), la resina poliuretanica da colata rappresenta il compromesso più economico in termini di rapporto costo/prestazioni. Possiede un'elevata resistenza allo strappo e tenacità, che si traduce in una maggiore durata e migliori proprietà di sformatura. Modificando la formulazione, la resina siliconica può raggiungere durezze variabili, da morbide a dure. Viene utilizzata per la duplicazione di una moltitudine di componenti in plastica, modelli in cera e persino alcune fusioni in leghe a basso punto di fusione.

3. Replicare strutture complesse e facile flessibilità di sformatura: scegliere il silicone

Se lo stampo principale presenta enormi sottosquadri o strutture complesse, la flessibilità degli stampi in resina siliconica è l'unica scelta possibile. Gli stampi in silicone possono essere allungati e piegati, consentendo una sformatura senza danni, cosa impossibile con le resine rigide. Sebbene siano ideali per la riproduzione di sculture, gioielli e altre opere d'arte, la loro resistenza all'usura e la loro durata sono generalmente inferiori a quelle delle resine poliuretaniche.

Presso LS Precision, i nostri ingegneri apprenderanno attentamente i requisiti del tuo progetto, dalla quantità di produzione, al materiale di fusione, al livello di dettaglio, per trovare la corrispondenza esatta e consigliarti la resina per stampi più appropriata per un ritorno ottimale sul tuo investimento.

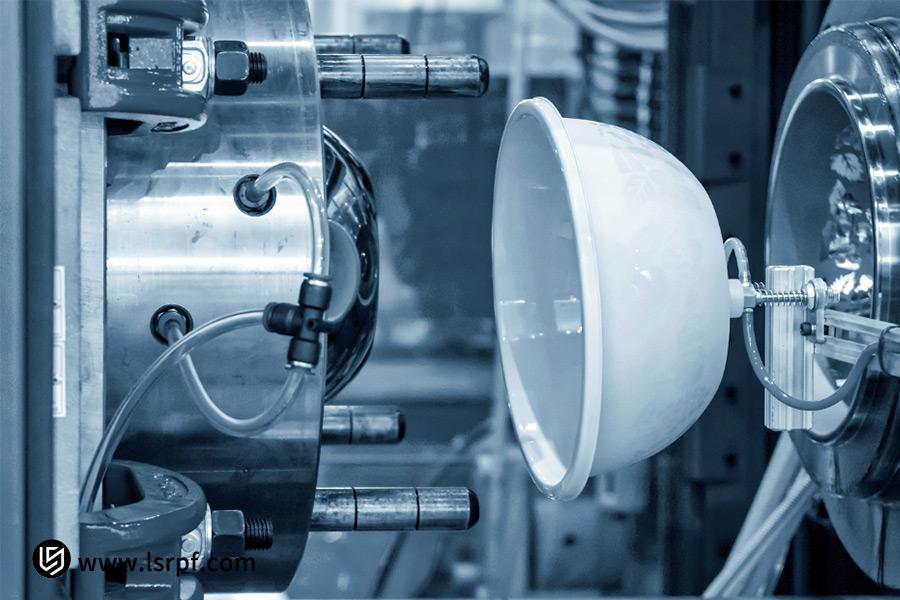

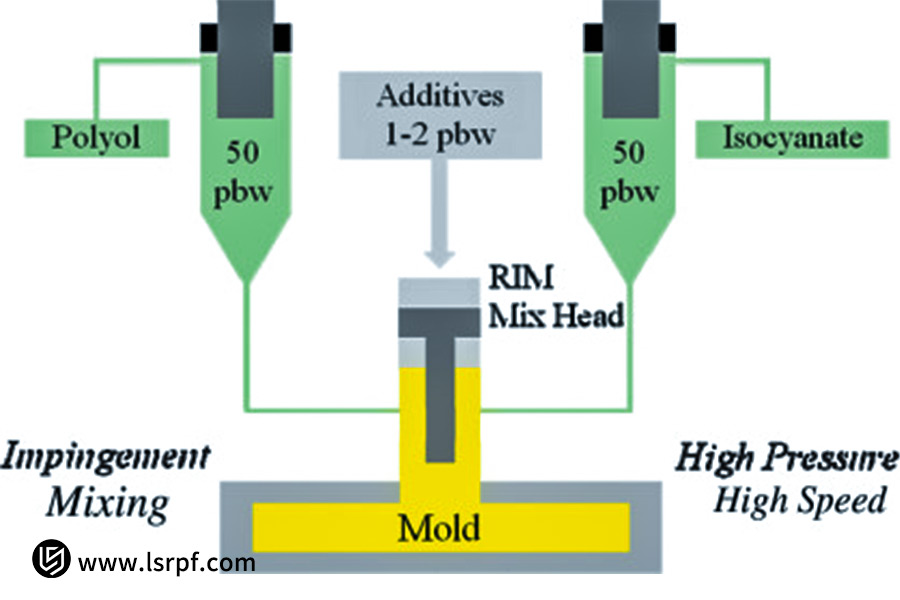

In che modo la fusione di poliuretano consente di ottenere una produzione a basso volume e a basso costo?

Nello sviluppo di un prodotto, dover sostenere i costi e i tempi di produzione degli stampi in acciaio è un onere enorme. La fusione in poliuretano è il collegamento fondamentale tra la prototipazione e la produzione in serie , in quanto consente di produrre da decine a centinaia di parti funzionali con prestazioni paragonabili a quelle delle materie plastiche stampate a iniezione, a una frazione del costo e della velocità. Il suo approccio di base consiste nell'utilizzare stampi in resina siliconica ad alta precisione e ottenere la replicabilità attraverso un processo di fusione sotto vuoto . Questo processo si basa principalmente sui seguenti due vantaggi:

1. Costo dello stampo estremamente basso e tempi di consegna estremamente rapidi:

La fusione di poliuretano elimina la necessità di costosi stampi in acciaio. Uno stampo in resina siliconica morbida viene creato rapidamente a partire dal prototipo del prodotto ( stampato in 3D o lavorato con macchine CNC ). Lo stesso stampo può essere realizzato in pochi giorni a un costo molto inferiore a quello degli stampi in acciaio, o addirittura inferiore, riducendo significativamente l'investimento iniziale e il rischio di produzione in piccoli lotti.

2. La fusione sotto vuoto garantisce la qualità dei pezzi:

Durante il processo di produzione, la resina poliuretanica selezionata viene colata nella cavità dello stampo in silicone sotto vuoto. Il vuoto elimina efficacemente le bolle d'aria, offrendo una colata densa e priva di difetti. Il materiale poliuretanico bicomponente riproduce le caratteristiche meccaniche ed estetiche di numerosi materiali plastici ingegneristici (come ABS, PP e PC), soddisfacendo i requisiti dei test funzionali e di validazione di mercato.

La fusione di poliuretano è la scelta più conveniente per la produzione pilota in piccole serie, il lancio sul mercato, la spedizione tramite crowdfunding o la produzione su piccola scala.

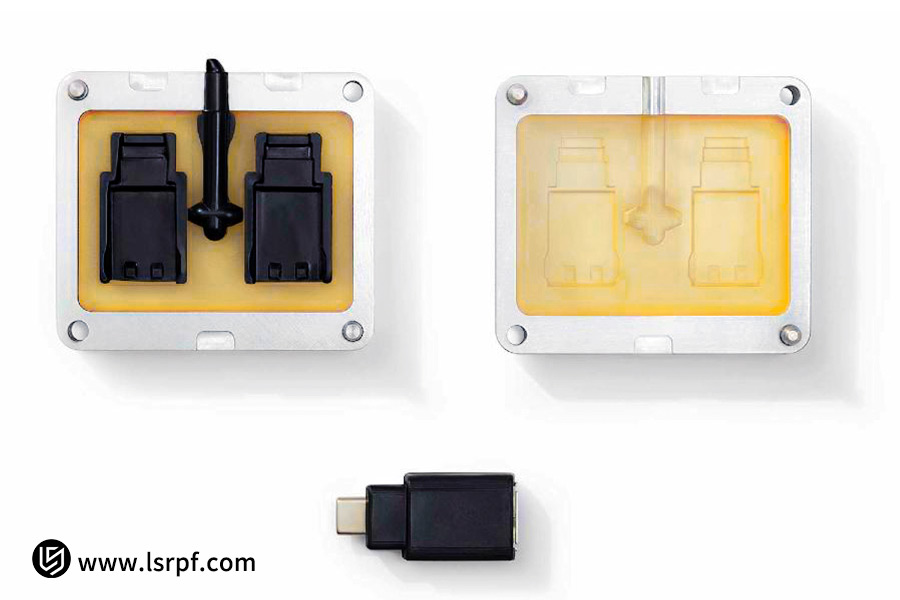

Come ha fatto LS a produrre rapidamente 50 componenti esterni ad alta precisione per un cliente di una casa intelligente?

Quando si è alle soglie del lancio di un prodotto, produrre rapidamente un lotto di prototipi di alta qualità per la verifica funzionale e la demo è un problema comune per molte aziende innovative. Questa era la situazione di uno dei nostri clienti nel settore della smart home: dovevano progettare 50 nuovi alloggiamenti per telecomandi in tempo per il lancio. Realizzarli utilizzando i tradizionali metodi di produzione di stampi in acciaio avrebbe richiesto centinaia di migliaia di yuan e mesi di produzione. Ed è proprio qui che entra in gioco la tecnologia della fusione di poliuretano .

1. Dilemma del cliente:

Il marchio aveva terminato la progettazione di un nuovo telecomando, ma i tempi per il lancio erano stretti. Avevano bisogno di 50 alloggiamenti che assomigliassero e riproducessero la versione finale di produzione per dimostrazioni funzionali in loco, recensioni dei media e raccolta di esperienze utente. Tuttavia, produrre direttamente stampi a iniezione per l'acciaio non solo era costoso (in genere oltre 100.000 yuan), ma avrebbe richiesto anche uno o due mesi di produzione, ben oltre il budget e le tempistiche del progetto.

2. Soluzione di produzione di precisione LS:

Di fronte alle urgenti esigenze del cliente, il team LS ha rapidamente sviluppato una soluzione efficiente e affidabile:

- Creazione di stampi master ad alta precisione: inizialmente LS Precision ha utilizzato attrezzature CNC ad alta precisione per creare uno stampo master in metallo direttamente dai dati 3D del cliente, garantendo la precisione dimensionale e la finitura superficiale del pezzo completato.

- Ottimizzazione dello stampo in silicone: LS Precision ha combinato la resina ottimale per creare lo stampo in silicone. Il materiale combina elevata tenacità, lunga durata e buone caratteristiche di replicabilità, riproducendo fedelmente ogni texture e ogni dettaglio dei pulsanti dell'alloggiamento del telecomando.

- Produzione parallela di colata sotto vuoto: LS Precision ha utilizzato lo stampo in silicone preparato per la colata sotto vuoto della resina poliuretanica. Preparando più set di stampi e producendoli in parallelo, abbiamo ridotto significativamente il ciclo di produzione di ogni componente e ottenuto una rapida replicabilità in piccoli lotti.

3. Risultati:

LS Precision è riuscita a consegnare tutti i 50 alloggiamenti per telecomandi in una settimana. I componenti presentano un aspetto liscio e una texture gradevole, pressoché identici al componente finale stampato a iniezione, soddisfacendo pienamente le elevate aspettative del cliente in termini di presentazione all'evento di lancio. Il costo totale è pari a solo un decimo delle spese di realizzazione dello stampo, consentendo ai clienti di risparmiare notevolmente denaro e tempo prezioso, contribuendo con successo al lancio dei loro nuovi prodotti sul mercato.

Anche tu ti preoccupi del prezzo e della velocità dei prototipi in piccoli lotti? Contatta LS Precision oggi stesso per la tua soluzione di prototipazione rapida !

Scegliere un fornitore professionale: cos'altro aspettarsi oltre alla produzione di stampi?

Il vantaggio di lavorare con un vero fornitore di stampi in resina personalizzati va ben oltre la fornitura di uno stampo fisico. Un buon fornitore offre una soluzione tecnica completa e un'esperienza di progetto senza problemi. Noi di LS Precision lavoriamo per dare vita ai vostri progetti, da uno schizzo a una realizzazione concreta, rendendo ogni progetto di fusione in resina efficiente e di alta qualità. Affidandovi a LS Precision, otterrete i seguenti vantaggi principali:

1. Progettazione preventiva per la producibilità (DFM):

Gli ingegneri di LS Precision controlleranno professionalmente i vostri disegni 3D prima della produzione e vi aiuteranno a ottimizzare gli angoli di sformo, il posizionamento delle linee di divisione e le potenziali minacce di segni di ritiro. Questo evita rischi di produzione e ottimizza la progettazione dello stampo, facendovi risparmiare tempo e denaro in futuro.

2. Linee guida per la selezione del materiale scientifico:

Non tutte le resine sono adatte al tuo progetto. Grazie al nostro ampio database di materiali e alla nostra competenza applicativa , LS Precision ti consiglierà la resina per stampi più adatta ai requisiti funzionali del tuo componente (ad esempio, requisiti di tenacità o rigidità), al volume di produzione previsto e al prezzo, in modo che le prestazioni dello stampo soddisfino perfettamente i requisiti del tuo progetto.

3. Servizio di prova e produzione senza intoppi:

Offriamo un servizio chiavi in mano, da un unico fornitore. Una volta completato lo stampo, possiamo effettuare internamente la prova di primo articolo e la convalida della produzione e utilizzare lo stesso stampo per la colata di poliuretano in piccoli lotti . Ciò elimina la necessità di coordinarsi con una fonderia, riducendo significativamente l'intero ciclo di sviluppo fino al prototipo finale.

Scegliendo LS Precision Manufacturing, non solo otterrai uno stampo in resina personalizzato, ma anche un partner di produzione che ha a cuore il tuo progetto e ti fornirà un servizio tecnico completo.

Grazie alle nostre soluzioni complete, dalla progettazione alla produzione, LS Precision introduce sul mercato il tuo progetto di fusione in resina con un rischio ridotto e tempi di consegna rapidissimi, consentendoti di raggiungere il mercato più rapidamente e ripetutamente.

Domande frequenti

1. Quante parti può produrre in genere uno stampo in resina LS Precision?

Dipende principalmente dalla scelta del materiale in resina per lo stampo. Ad esempio, uno stampo in resina poliuretanica ad alta resistenza produrrà 200-300 pezzi o più con costanza, mentre uno stampo per prototipazione in resina epossidica è più appropriato per produzioni di 50 pezzi o meno. I nostri ingegneri valuteranno attentamente i requisiti del vostro progetto e vi suggeriranno la soluzione ottimale, con un compromesso tra longevità ed economicità, per massimizzare l'utilizzo.

2. Posso utilizzare il vostro stampo in resina per lo stampaggio a iniezione?

Assolutamente non consigliato. Le alte temperature (tipicamente superiori a 200 °C) e l'alta pressione (tipicamente superiore a 50 tonnellate) delle tipiche macchine per stampaggio a iniezione possono facilmente distruggere gli stampi in resina. I nostri stampi in resina interni sono progettati per la colata di poliuretano a bassa pressione. Offrono un eccellente e conveniente ponte di transizione per la produzione di piccole serie di prova, la convalida del prodotto e la convalida del mercato, offrendo una visione approfondita prima di investire definitivamente in stampi in acciaio.

3. Fornite un servizio completo, dallo stampo alla fusione?

Infatti, il nostro punto di forza è la fornitura di una soluzione chiavi in mano, completa e completa. LS Precision gestisce l'intero processo, dalla realizzazione iniziale dello stampo alla revisione del progetto (DFM), fino alla successiva produzione di piccole serie tramite fusione sotto vuoto . Questo non solo evita sprechi di tempo e spese amministrative dovute a comunicazioni in più fasi, ma garantisce anche la continuità della qualità dallo stampo al pezzo finito, offrendovi un accesso senza problemi a pezzi di precisione pronti all'uso.

4. Come posso avviare un progetto e ricevere un preventivo?

Il processo è semplice. Puoi semplicemente condividere con noi il file 3D del tuo prodotto (ad esempio, in formato STP/IGS ) o un campione fisico, insieme a una stima approssimativa dei requisiti di volume di produzione. Il nostro personale qualificato effettuerà rapidamente un controllo di producibilità, individuerà il processo ottimale e le alternative di materiale e fornirà un preventivo aperto e dettagliato e un programma di produzione entro 24 ore .

Riepilogo

La produzione efficace di stampi in resina è un'arte estremamente avanzata che richiede scienza dei materiali, ingegneria rigorosa e una vasta esperienza. Scegliere LS Precision Manufacturing non significa solo scegliere un prodotto, ma anche affidabilità, efficienza e un funzionamento senza intoppi. LS Precision offre professionalità di altissimo livello, eliminando ogni incertezza produttiva e consentendovi di concentrarvi senza distrazioni sulla progettazione del prodotto e sull'espansione sul mercato.

Puoi fornirci i dettagli del tuo componente (disegni 3D o campioni) oggi stesso , contatta LS Precision e il nostro team ti fornirà un'analisi tecnica gratuita e soluzioni personalizzate per realizzare le tue idee nel minor tempo possibile e al costo più basso! Carica subito i tuoi disegni di progetto e ottieni un preventivo immediato per stampi a iniezione di plastica (prezzo stampi a iniezione di plastica), lascia che LS sia il tuo solido supporto nella ricerca della massima precisione negli stampi a iniezione di plastica!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Non vi sono dichiarazioni o garanzie, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS. È responsabilità dell'acquirente richiedere un preventivo per i componenti. Identificare i requisiti specifici per queste sezioni. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera, stampa 3D, stampaggio a iniezione, stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete la tecnologia LS. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com