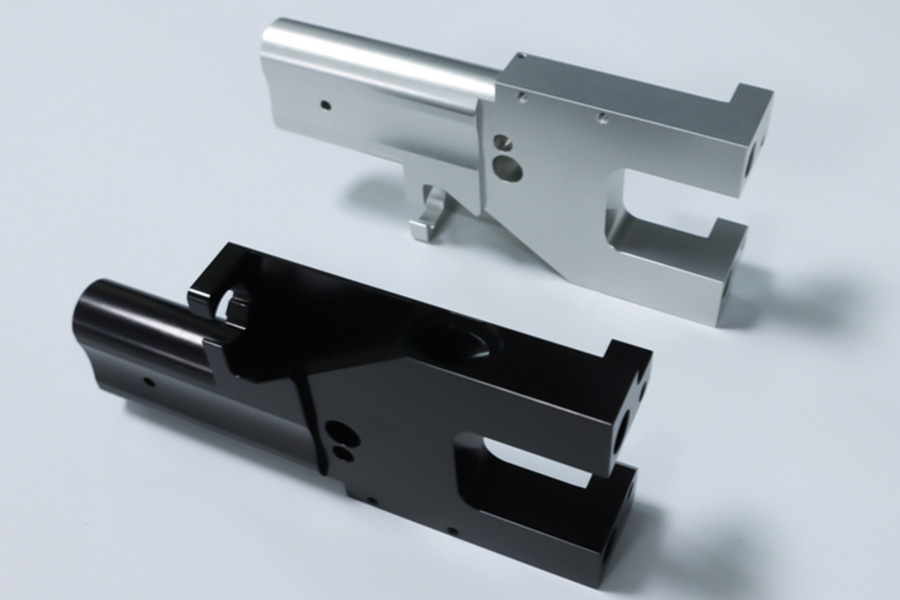

Due "neri", due destini completamente diversi

Se hai gestitoparti in alluminio, probabilmente l'hai visto. Hai appena avuto una nuova parte luccicante e hai scelto il trattamento "nero" a basso costo, aspettandosi un perfetto effetto nero opaco. All'inizio, sembra buono. Ma qualche mese dopo, durante l'uso o la pulizia, scopri che la superficie inizia a mostrare fastidiosi graffi, o anche peggio: il film di vernice inizia a sollevare e sbucciarsi dai bordi o dagli angoli. Il tempo si blocca in un istante, seguito da frustrazione e ammortamento del valore del prodotto: spendere energia per rielaborare e riparare, o peggio, affrontare direttamente i reclami dei clienti o demolizioni di part.

Questa scena di collasso di qualità è ciò che ogni produttore o utente che persegue la professionalità e la durata cerca di evitare. Ma il fatto è che la maggior parteTrattamento superficialeI fallimenti non sono dovuti alla sfortuna, ma a un malinteso fondamentale: confondere la differenza essenziale tra "rivestimento" e "conversione" per ottenere "nero" - cioè, "vernice anodizzata nera "e vero" anodizzante nero".

La buona notizia è che questo può essere evitato. Comprendere i principi e le differenze fondamentali tra i dueprocessi di "pittura" e "anodizzante"È un passo chiave per garantire che le tue parti ottengano un nero opaco davvero duraturo, resistente all'usura e affidabile.

Per farti risparmiare tempo ed evitare perdite future, andiamo subito al cuore.

Un grafico a confronto rapido delle differenze tra vernice anodizzata nera e anodizzato nero

La differenza tra loro non è semplice come il prezzo, ma va in profondità nel livello fondamentale di essenza, processo, durata e applicabilità:

| Caratteristiche | Anodizzante nero | Vernice anodizzata nera |

|---|---|---|

| Essenza | Processo di conversione elettrochimica, parte dell'alluminio | Processo di copertura fisica, attaccato alla superficie dell'alluminio |

| Processo | Immerso in elettroliti ed energizzato, coltivare lo strato di ossido e quindi tinto | Spruzzare (liquido o polvere), quindi curato |

| Durata | Molto alto, resistente all'usura, integrato con il substrato | Generalmente, facile da grattare e sbucciare |

| Materiali applicabili | Solo alcuni metalli non ferrosi come alluminio e titanio | Quasi qualsiasi materiale (metallo, plastica, legno, ecc.) |

Vedi la differenza? L'opzione economica (vernice) è solo un rivestimento fisico attaccato alsuperficie di alluminio, come un cappotto fragile; Mentre la vera anodizzazione converte la superficie di alluminio in un ossido ceramico duro e integrato, che quindi penetra nel colorante e diventa parte del metallo stesso. Questa è la ragione fondamentale per la differenza di durata.

La buona notizia è che questa scelta sbagliata che porta a un fallimento prematuro è completamente evitabile. Comprendere chiaramente le differenze fondamentali tra i due "neri" rivelati nella tabella sopra è un passo chiaveGarantire che le tue parti in alluminio ottengano davvero una durata, Black opaco resistente all'usura, affidabile, evitando future costose rilassamenti o perdita di reputazione.

Successivamente, approfondiremo i dettagli di questi due processi in modo da poter padroneggiare accuratamente come scegliere la giusta "uniforme nera" per le parti in alluminio.

Ecco cosa imparerai

- Una guida veloce:Come dire ilDifferenza tra anodizzazione nera e "vernice anodizzata"In 10 secondi ed evitare di essere ingannato da termini di marketing fuorvianti.

- Confronto scientifico di base:Perché l'anodizzazione di uno strato protettivo è "coltivato" sul metallo, mentre la pittura è solo un rivestimento di superficie?

- 5 confronti delle prestazioni chiave:resistenza all'usura, adesione, resistenza alla corrosione, dissipazione del calore e analisi dei costi per aiutarti a fare la scelta migliore.

- Spiegazione dettagliata delTre tipi di anodizzazione(Tipo I, tipo II, tipo III) e le loro differenze negli scenari di applicazione rispetto alla pittura.

- I malintesi comuni hanno chiarito:

- Qual è la differenza tra ossidazione nera e anodizzazione nera?

- Anodizzato l'alluminio svanirà?

- Come black anodizzare l'acciaio?

- Che cos'è "alluminio nero"?

6.L'ultima guida decisionale:Scegli la soluzione di trattamento superficiale più adatta in base alle esigenze del progetto(decorativo, funzionale, budget).

Ora, diamo uno sguardo profondo alle differenze essenziali tra questi due processi per assicurarti di fare una scelta saggia per il tuo prossimo progetto.

Perché dovresti fidarti di questa guida? Esperienza pratica da LS muffa e esperti di materiale

Mentre il nostro core business lo èproduzione di stampo iniezione in plastica personalizzata, Una parte fondamentale del nostro successo è fornire ai clienti stampi prototipo di alluminio a basso costo. Non facciamo solo questi stampi, li proteggiamo. È qui che arriva la nostra relazione con l'anodizzazione.

Comprendiamo il tuo dolore meglio di chiunque altro

Come una squadra che è stata profondamente coinvoltastampo di iniezione di plastica personalizzataRealizzando per 15 anni, produciamo oltre 300 set di stampi di prototipazione rapida in alluminio ogni anno. Questi stampi portano sul mercato la tempestività critica dei prodotti dei clienti e sono soggetti a test gravi:

- Ripeto lavaggio di plastica fusa a oltre 200 ℃

- Impatto di apertura e chiusura dello stampo ad alta frequenza 3 volte al minuto

- Decine di migliaia di attrito espulsore e parte demoli

ANODIZZAZIONE DURO: la nostra soluzione di vita

Quando un cliente chiede di dipingere per risparmiare $ 500, mostreremo loro queste informazioni:

| Tecnologia di elaborazione | Parte della vita da muffa | Tasso di difetto | Costo complessivo |

|---|---|---|---|

| Dipinto nero | ≤500 stampi | ≥8% | $ 12.000 |

| Duro anodizzante | ≥50.000 stampi | ≤0,3% | $ 3,200 |

Dopo la amara esperienza nel 2019, abbiamo stabilito una regola di ferro:

"Tutti gli stampi in alluminio devono sottoporsi a trattamento anodizzante duro di tipo III-Questa non è una questione di scelta, ma una questione di protezione per la vita e la morte degli investimenti dei clienti ".

Quello che stai ricevendo, a parte la conoscenza, è l '"assicurazione di fallimento" degli stampi LS

Questo manuale combina il nostro:

Database di 7 anni di analisi del guasto del trattamento della superficie dello stampo in alluminio

142 Registri originali degli esperimenti di confronto dei processi

23 Rapporti di monitoraggio della qualità di fabbriche di stampaggio iniezione cooperativa

"Una volta che hai capito perché la struttura microporosa dell'anodizzazione dura trattiene la tintura nera, una volta capito come la vernice spray si scambia il substrato nel ciclo termico-non hai appena avuto la tecnologia padroneggiata, ma il processo decisionale di base si alimenta per evitare perdite di sei cifre."

Cosa è vero anodizzante nero?

"Anodizing non è "applicare" qualcosa, ma far crescere l'alluminio ""Una solida copertura protettiva." Quella frase descrive esattamente il processo di anodizzazione: si tratta di un processo di conversione elettrochimica e non semplicemente di un rivestimento. Il vero anodizzazione nera si basa su questo processo di "crescita" e il colore nero profondo e di lunga durata è integrato permanentemente in questo "guscio protettivo" da un processo specifico.

Principi fondamentali e dettagli sul processo:

1. Preparazione (preparazione - posa della fondazione):

(1) Scopo: pulire la superficie del pezzo di alluminio assolutamente, privo di grasso, senza ossido o senza impurità. Questo è lo stato richiesto per la formazione di uno strato di ossido omogeneo di buona qualità.

(2) Processo:

Deglutificazione/ridotta chimica: utilizzare soluzioni alcaline o acide per degluterare i contaminanti organici come il grasso di elaborazione, le impronte digitali, ecc.

Incisione di decapaggio/alcalina: rimuovere i film di ossido di formatura naturale e i difetti di superficie minori per formare una superficie uniforme e attivata. Gli agenti abituali utilizzati erano soluzioni di acido nitrico, acido solforico o idrossido di sodio.

Neutralizzazione/deashing: rimuovere eventuali sostanze chimiche rimanenti (ad es. Cenere nera) dall'attacco a pattini/alcalini, di solito con acido nitrico o un neutralizzatore commerciale.

Lavaggio dell'acqua: lavare in modo pulito con acqua deionizzata preferibilmente dopo ogni fase per prevenire la contaminazione incrociata tra sostanze chimiche.

2. Conversione/crescita (processo elettrochimico core):

(1) Obiettivo: creare un film di ossido di alluminio anodico spesso, rigido e poroso in situ sulla superficie del substrato di alluminio.

(2) Metodo:

Un accuratamente pulitopezzo di alluminioviene usato come anodo (elettrodo positivo) e viene posizionato in un elettrolita acido a bassa temperatura (di solito 15-22 ° C) (acido solforico è il più popolare, ma è possibile impiegare anche acido ossalico o acidi misti).

Un catodo (elettrodo negativo, di solito piastra di piombo o acciaio inossidabile) viene introdotto nella cella elettrolitica.

Viene utilizzata la corrente continua.

(3) Reazione:

La corrente induce gli atomi di alluminio sulla superficie anodo in alluminio (pezzo di working per sperimentare una reazione di ossidazione: 2al + 3H₂O → Al₂o₃ + 6H⁺ + 6e⁻.

Allo stesso tempo, una reazione di evoluzione dell'idrogeno sul catodo: 2H⁺ + 2E⁻ → H₂.

(4) Risultato:

Un film di ossido di alluminio amorfo (Al₂o₃) viene creato sulla superficie di alluminio.

QuestoLo strato di ossido di alluminio possiedeUna struttura porosa distintiva a nido d'ape. Pensa a una foresta di barriera corallina minuscola, molto ordinata e organizzata sulla superficie del metallo. Ogni "polipo di corallo" (cellula unitaria di ossido di alluminio) possiede un microporo al centro, che è perpendicolare alla superficie.

Lo spessore dello strato di ossido è controllato con precisione per tempo di ossidazione, concentrazione di elettroliti, temperatura e densità di corrente. L'anodizzazione nera di solito deve essere lasciato per raggiungere un certo spessore (ad esempio, oltre 10 μm) per ottenere la profondità e la durezza del colore.

3. Tintura (iniettando nero):

(1) Scopo: iniettare molecole di colorante nero nella struttura microporosa aperta dello strato di ossido.

(2) Processo:

Sciacquare rigorosamente il componente in alluminio anodizzato (ora contenente molti micropori aperti).

Immergiti in un serbatoio di tintura. Per ottenere il vero nero, vengono utilizzati due coloranti principali:

Dichi organici: il più comune, con numerosi tipi, producendo un nero profondo. Le particelle del colorante penetrano e si adsorgono sulle pareti dei pori mediante adsorbimento fisico o legami chimici sciolti. Il tempo di tintura, la temperatura, la concentrazione e il valore del pH devono essere strettamente controllati per garantire l'uniformità del colore e l'intensità.

Tintura di sale inorganica (ad es. Sali di stagno/nichel): il colore è accumulato mediante precipitazione di sali di metallo sul pavimento dei pori. Alcuni processi (ad es. Black "in due fasi") possono fornire nero molto profondo, stabile al calore e stabile alla luce, ma il processo è più complicato e i colori sono limitati nella loro gamma di scelta.

(3) Chiave: l'effetto del colore dipende fortemente dalle proprietà dello strato di ossido precedentemente creato (uniformità, porosità). Il vero nero richiede che la tintura penetri in modo uniforme su tutta la profondità porosa.

4. Sigillatura (sigillazione - colore e prestazioni di bloccaggio):

(1) Scopo: sigillare i micropori sulla superficie dello strato di ossido, impostare permanentemente il colorante in posizione e aumentare notevolmente la resistenza alla corrosione, la resistenza all'usura e la vita dello strato di ossido. Questo è il processo più critico per ottenere "vero" anodizzazione nera. Se non sigillato, il colore si staccerà facilmente o si lacherà.

(2) processo e principio:

Sigillatura dell'acqua calda: il primo metodo. Il pezzo, annerito, è immerso in acqua deionizzata nel punto di ebollizione (95-100 ° C) o acqua calda contenente additivi (ad esempio sali di nichel, fluoruri). Il gonfiore dell'idratazione dello strato di ossido di alluminio e l'ispessimento a temperatura elevata (Al₂o₃ + H₂O → Al₂o₃ · H₂O boehmite) aumenta il suo volume chiudendo fisicamente i pori.

Sigillatura a freddo: utilizzare soluzioni a temperatura ambiente o di media temperatura di fluoruri e sali di nichel. I pori sono sigillati da ioni di nichel/fluoruro depositati nei pori o dall'induzione delle reazioni di idratazione. È ad alta intensità di energia a bassa energia ed ecologica, ma più lenta.

Sigillatura a temperatura media: è una miscela di tenuta a calore e sigillatura a freddo.

(3) Risultati

Lock di colore permanente: le molecole di colore sono sigillate solide all'interno dei pori e non possono migrare o essere lavati facilmente.

Aumento della protezione: lo strato di ossido sigillato diventa una barriera stretta, migliorando significativamente la resistenza alla corrosione (ad es. Passing di test di spruzzo salino), resistenza all'usura e proprietà anti-impollution.

Stabilizzare la superficie: ridurre l'adsorbimento della superficie e fornire stabilità all'aspetto.

Il vero anodizzazione nera non è solo spruzzando o elettroplando. È una robusta sequenza di processo integrata di elettrochimica-chimica fisica: un ossido di alluminio poroso cresciuto in situ "scheletro" nella matrice di alluminio e la tintura nera si riempiva in profondità nei suoi pori e il colore sigillato e le prestazioni per sempre chiudendo i pori. Il suo valore fondamentale è la profonda integrazione del colore con la matrice e l'elevata durata, la protezione e l'aspetto derivati. Comprendere l'essenza di "crescita" piuttosto che "aggiunta" è la chiave per comprendere questo processo.

Cos'è la vernice anodizzata nera?

1. Terminologia fuorviante

Il nome "Black Anodized Paint" può facilmente indurre le persone a credere che sia raggiunto attraverso l'anodizzazione, ma in realtà è solo un rivestimento che imita l'aspetto dell'anodizzazione. L'anodizzazione è il processo di generazione elettrochimicamente di un film di ossido sulla superficie del metallo (come l'alluminio), mentre la "vernice anodizzata" utilizza semplicemente rivestimenti per simulare effetti visivi e tattili simili. Il mercato può utilizzare questo termine per prendere in prestito l'immagine industriale di fascia alta di anodizzazione, ma i consumatori devono essere chiari: è essenzialmente dipinto ed è fondamentalmente diverso dal vero anodizzazione.

2. Principi di base e caratteristiche di formula

La specialità di questo rivestimento risiede nel suo design della formula, che di solito ha le seguenti caratteristiche:

Texture opache/satinate: aggiungendo agenti di stuoia o resine speciali, viene imitata la bassa superficie di anodizzazione.

Stabilità del tono nero: i pigmenti resistenti alle intemperie (come il nero di carbonio) possono essere usati per evitare lo sbiadimento.

Miglioramento dell'adesione: aggiungere agenti di accoppiamento o componenti di primer per garantire il legame del rivestimento al substrato metallico (come alluminio e acciaio).

3. Flusso di processo (rispetto al vero anodizzazione)

| Passi | Vernice anodizzante nera (processo di spruzzatura) | Vero anodizzazione (processo elettrochimico) |

|---|---|---|

| Trattamento superficiale | Pulizia, macinazione, possibile sabbiatura | Sgrassare, decaparsi, lucidatura elettrolitica |

| Formazione cinematografica | Spruzzatura (liquido o polvere) | Ossidazione elettrolitica per generare strato di ossido poroso |

| Polimerizzazione | Asciugatura o cottura a temperatura ambiente | Trattamento di tenuta (come acqua bollente o sale di nichel) |

| Metodo di legame | Adesione fisica/chimica | Crescita del film di ossido sul corpo metallico |

4. Come distinguere la "vernice anodizzata" dalla vera anodizzazione?

Ispezione visiva/sensazione tattile: l'effetto opaco della vernice anodizzata può essere più uniforme, ma manca della consistenza metallica del film di ossido.

Test di conducibilità: il film anodizzato è isolante, ma il substrato è ancora conduttivo; Il film di pittura è completamente isolante.

Scratch Test: il film di verniciatura è facile da lasciare i segni quando è graffiato leggermente con un oggetto duro, ma il film di ossido è difficile da graffiare.

"Black Aneodized Paint" è essenzialmente un marketing intelligente del processo di rivestimento. Sebbene possa simulare l'aspetto, non può replicare le prestazioni di anodizzazione. Quando si sceglie, è necessario peserlo in base alle tue esigenze effettive: se persegui l'economia e l'elaborazione rapida, il rivestimento è fattibile; Se hai bisogno di durata e funzionalità, l'anodizzazione reale è ancora una soluzione insostituibile.

Black anodized vs. dipinto: una guida di confronto dettagliata

Black Anodizing vs. Painting: grafico a confronto dettagliato

| Dimensioni di confronto | Anodizzante nero | Vernice anodizzata nera |

|---|---|---|

| Resistenza all'abrasione | Eccellente (la durezza dello strato di ossido di alluminio può raggiungere HV800-1200, vicino allo zaffiro), la superficie può essere ulteriormente migliorata anodizzante | Povero (la durezza del film di pittura ordinaria è solo HV0.2-0.5), devono essere aggiunti riempitivi come le particelle di ceramica per migliorare |

| Adesione | Il legame metallurgico con il substrato (lo strato di ossido è un'estensione del materiale in alluminio), ha superato il test della griglia ISO 4520-1cento | Il legame meccanico, la vernice epossidica di alta qualità può raggiungere l'adesione di grado 4b (ASTM D3359) |

| Impatto dimensionale | Ispessimento 10-25 μm (anodizzazione convenzionale di tipo II), le parti di precisione devono calcolare la compensazione della dimensione | Spessore a singolo strato 30-50 μm, la spruzzatura multistrato può superare i 100μm |

| Conducibilità termica | La conduttività termica dell'ossido di alluminio è di circa 15 W/M · K e l'impatto sul radiatore è <5% | La conduttività termica del film di vernice tipica è 0,1-0,5 W/M · K, il che può ridurre l'efficienza della dissipazione del calore del 15-30% |

| Compatibilità materiale | Solo applicabile ai metalli delle valvole come alluminio/titanio/magnesio, 6061 alluminio è il migliore e le parti in acciaio devono essere prima placcate in alluminio | Tutti i materiali sono compatibili e sono necessari diversi primer: primer fosfating per metalli, agente di trattamento PP per la plastica |

| Resistenza alla corrosione | 1000 ore di test di spruzzatura salina (anodizzazione dura di tipo III), può sigillare i micropori per migliorare la protezione | 500 ore di test di spruzzatura salina (vernice fluorocarbura di alta qualità), gli angoli sono soggetti a corrosione. |

| Conduttività | Isolamento dello strato di ossido (resistività 10^12 Ω · cm), è richiesta l'attacco laser quando è richiesta conducibilità locale | I filler conduttivi possono essere aggiunti per ottenere 10^3-10^6 ω · cm |

| Complessità del processo | 12-15 passaggi (deglutificazione → Incisione → Anodizing → Tyeing → sigillatura), trattamento delle acque reflue richiesto | 3-5 passaggi (pretrattamento → spruzzatura → indurimento), controllo delle emissioni vocli |

| Fattori di costo | Prezzo unitario $ 3-8/dm² (può essere ridotto a $ 1,5/dm² dopo la produzione di massa), quantità minima di ordine minimo elevato | Prezzo unitario $ 0,5-2/dm², nessun limite di quantità minima |

| Opzioni di aspetto | La trama in metallo opaco, il colore è limitato allo spettro di colori anodizzato (nero/oro/rosso, ecc.) | Regolabile a qualsiasi numero di colore Pantone, ad alto effetto flash lucido/opaco/metallico opzionale |

| Protezione ambientale | Usa sostanze chimiche come acido solforico/acido ossalico, le acque reflue dei metalli pesanti devono essere trattati | La vernice a base d'acqua è più rispettosa dell'ambiente, la spruzzatura in polvere può riciclare il 97% della vernice in eccesso |

| Applicazioni tipiche | Fissaggi aerospaziali, alloggi per strumenti di precisione, attrezzatura militare | Elettronica di consumo, parti decorative automobilistiche, mobili per esterni |

Criteri di selezione dei tasti:

Scegli anodizzanti:Applicazioni di protezione permanente, usura di contatto, dissipazione termica o abbinamento speciale

Scegli la pittura:Assemblee multi-componenti, intricate geometrie, produzione a basso volume o requisiti di colore speciali

Non tutto anodizzante è creato uguali: i tre tipi principali di anodizzazione

Esistono tre tipi tipici di processi anodizzanti: Anodizzazione dell'acido cromico di tipo I, anodizzazione dell'acido solforico di tipo II e anodizzazione dura di tipo III. I tre metodi differiscono significativamente nello spessore dello strato di ossido, nelle caratteristiche e nelle applicazioni.

1. Anodizzazione di tipo I (anodizzazione dell'acido cromico)

Elettrolita:Acido cromico (Cro₃)

Spessore dello strato di ossido:1,8 ~ 5,1 μm (thinnest)

Colore:grigio chiaro a grigio scuro (non tipicamente tinto)

Caratteristiche:

- È sottile, ma più denso e resistente alla corrosione (di tipo II).

- Ha un effetto minimo sulla resistenza a fatica del substrato di alluminio e può essere utilizzato su parti ad alto stress (ad es. Parti strutturali per l'aviazione).

- Non può essere tinto e in genere viene utilizzato come cappotto di base per la vernice o l'adesione (per migliorare l'adesione).

- Manca la protezione ambientale (cromo esavalente CR⁶⁺, che richiede un rigoroso trattamento delle acque reflue).

Applicazioni tipiche:

- Componenti aerospaziali (fusoliere aeree e travi di ali)

- Apparecchiature militari (in cui la resistenza alla corrosione è un requisito massimo e le proprietà meccaniche del materiale non possono essere compromesse)

- Dispositivi di precisione (in cui è richiesto un film di ossido sottile e la precisione dimensionale non può essere sacrificata)

2. Anodizzazione di tipo II (anodizzazione dell'acido solforico)

Elettrolita:Acido solforico (H₂So₄)

Spessore del film di ossido:5 ~ 25 μm (variabile)

Colore:grigio chiaro o trasparente (può essere tinto in una grande varietà di colori, nero, oro, blu, ecc.)

Caratteristiche principali:

- Il film di ossido è spesso e moderatamente duro (HV 300 ~ 500) con una buona resistenza alla corrosione.

- È particolarmente adatto per la tintura e i colori vividi possono essere ottenuti utilizzando coloranti organici o colorazione elettrolitica (ad esempio, il nero di Shell in lega di alluminio iPhone).

- Processo a basso costo e maturo, applicato in oltre l'80% dei trattamenti anodizzanti decorativi in uso.

- Lo strato di ossido è poroso e generalmente richiede un trattamento di tenuta (acqua calda, sigillatura a freddo o sigillatura di sale di nichel) per migliorare la resistenza alla corrosione.

Applicazioni tipiche:

- Elettronica di consumo (telefoni cellulari, custodie per computer portatili)

- Profili in alluminio architettonico (porte, finestre, muri di tenda)

- Componenti decorativi automobilistici (griglie, strisce di rivestimento interno)

- Merci quotidiane (tazze, lampade, utensili da cucina)

3. Tipo III anodizzante (anodizzazione rigida)

- Elettrolita: acido solforico (H₂SO₄) o acido misto (ad es. Acido ossalico, miscela di acido solforico)

- Spessore dello strato di ossido: 25 ~ 150 μm (più spesso)

- Colore: grigio scuro a nero (difficile da tingere, di solito mantieni il colore originale)

Caratteristiche principali:

- Lo strato di ossido è estremamente duro (HV 500 ~ 900, vicino all'acciaio indurito) e ha la migliore resistenza all'usura.

- Richiede una bassa temperatura (0 ~ 10 ° C) e una densità di corrente elevata e un rigoroso controllo del processo.

- Resistenza alla corrosione migliorata rispetto al tipo II, ma più fragile e meno adatto per un uso ad alto impatto.

- Ottimo isolamento (tensione di rottura a oltre 500 V).

Applicazioni tipiche:

- Parti di usura industriale (pistone idraulico, fori dei cilindri)

- Parti militari/aerospaziali(parti di pistola, parti strutturali dei droni)

- Production (sostituzione per acciaio per parti di stampo iniezione in plastica)

- Parti che richiedono un elevato isolamento (radiatore elettronico delle apparecchiature)

Riepilogo di tre tipi di confronto anodizzante

| Caratteristiche | Tipo I (acido cromico) | Tipo II (acido solforico) | Tipo III (duro) |

|---|---|---|---|

| Spessore dello strato di ossido (μm) | 1.8 ~ 5.1 | 5 ~ 25 | 25 ~ 150 |

| Durezza (HV) | 200 ~ 400 | 300 ~ 500 | 500 ~ 900 |

| Resistenza alla corrosione | ★★★★★ | ★★★★ | ★★★★ ☆ |

| Dyability | Non è possibile | Eccellente | Molto difficile |

| Usi principali | Aviazione, industria militare | Decorazione, necessità quotidiane | Parti industriali resistenti all'usura |

Suggerimenti di selezione

- Hai bisogno di elevata resistenza alla corrosione + rivestimento sottile → Tipo I (acido cromico)

- Need Bellissimo aspetto + tintura → Tipo II (acido solforico)

- Hai bisogno di durezza ultra-alta + resistenza all'usura → Tipo III (duro)

Ogni processo anodizzante ha i suoi vantaggi unicie la scelta corretta dipende dallo scenario dell'applicazione specifico e dai requisiti di prestazione.

FAQ - Risposte a tutte le tue domande sul trattamento di superficie

Qual è la differenza tra ossidazione nera e anodizzazione nera?

Ossidazione nera (trattamento annuo) e anodizzazione nera sono due processi di trattamento superficiale completamente diversi. L'ossidazione nera è un processo di generazione di un film di ossido nero sulla superficie del metallo con metodi chimici (come l'ossidazione alcalina o l'ossidazione acida). È usato principalmente per l'acciaio. Lo strato di film è sottile (circa 0,5-1,5 μm) e svolge principalmente un ruolo nella prevenzione della ruggine ed estetica. L'anodizzazione nera è un processo elettrochimico. Genera uno strato di ossido di alluminio poroso sulla superficie dell'alluminio mediante l'elettrolisi e quindi lo tinge per sigillarlo. Lo strato del film è spesso (5-25 μm) e ha un'eccellente resistenza all'usura e resistenza alla corrosione. Il colore è formato dalla tintura che penetra nei pori dello strato di ossido.

Anodizzato l'alluminio svanirà?

L'alluminio anodizzato trattato da processi formali non è facile da sbiadire, ma c'è la possibilità di sbiadire. Le parti tinte di acido solforico di tipo II possono sbiadire leggermente (in particolare i colori brillanti come il rosso e il blu) sotto l'esposizione alla luce solare a lungo termine, mentre il nero della colorazione elettrolitica e dell'anodizzazione dura è più stabile. Lo sbiadimento dipende principalmente dalla qualità del colorante, dall'integrità del processo di tenuta e dall'ambiente di utilizzo.Prodotti anodizzati di alta qualitàPuò essere utilizzato all'aperto per 10-15 anni senza sbiadi significativi. Si consiglia di scegliere il processo di colorazione elettrolitica o coloranti con stabilizzatori UV per migliorare le prestazioni antifonde.

Come black anodizzare l'acciaio?

L'acciaio non può essere veramente anodizzato, ma i seguenti metodi possono essere usati per ottenere un effetto simile all'anodizzazione nera: 1) prima rivestire uno strato di alluminio o zinco e quindi anodizzare (il processo è complicato e il costo è elevato); 2) utilizzare il trattamento con fosfating nero (film di conversione del fosfato); 3) trattamento QPQ (trattamento composito di nitriding + ossidazione); 4) Trattamento annerito ad alta temperatura. Tra questi, il trattamento QPQ ha il miglior effetto, che può ottenere un aspetto nero migliorando la durezza superficiale (HV500-1000) e la resistenza all'usura ed è ampiamente utilizzato nelle parti e negli strumenti automobilistici.

Che cos'è "Alluminio nero"?

"Black Aluminium" di solito si riferisce a materiali in lega di alluminio che sono stati anodizzati neri, che si trovano comunemente nelle pareti per tende da costruzione (come profili 6063-T5), prodotti elettronici (come alloggiamenti 6061-T6) e attrezzature industriali. Secondo diversi processi, può essere diviso in: 1) alluminio nero tinto (colorato con coloranti organici dopo anodizzazione di tipo II); 2) alluminio nero elettrolitico (colorazione elettrolitica di sale di stagno, più durevole); 3) Alluminio nero duro (nero naturale da anodizzazione di tipo III). Il vero "alluminio nero" dovrebbe essere ottenuto attraverso l'anodizzazione, che è essenzialmente diverso dai trattamenti neri superficiali come spruzzatura e placcatura e ha le caratteristiche della forte consistenza metallica, nessuna peeling e resistenza a graffi.

Riepilogo

L'anodizzazione nera è una trasformazione che va in profondità nella consistenza metallica, mentre la cosiddetta "vernice anodizzata" è solo un travestimento attaccato alla superficie. Il primo fornisce durata e funzionalità a lungo termine, mentre il secondo offre una bellezza a basso costo e a breve termine. La tua scelta dovrebbe essere determinata dall'uso finale e dai requisiti di qualità del prodotto.

Se si considera le opzioni di trattamento superficiale per il tuo progetto, soprattutto quando si progetta stampi prototipi di alluminio per la produzione, è cruciale scegliere il giusto processo.Gli ingegneri LS non possono solo aiutarti a ottimizzare il design di parti di plastica, ma fornisci anche consulenza professionale sui materiali della muffa e sul loro trattamento superficiale.Contattaci ora per ottenere una soluzione di produzione completaPer il tuo progetto, compresi i nostri consigli professionali sui materiali e i processi di trattamento della muffa, nonché un prezzo trasparente di stampo per iniezione!

📞 Telefono: +86 185 6675 9667

📧 Email: info@longshengmfg.com

🌐 Sito web:https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo.Serie LSNon vengono fatte dichiarazioni o garanzie di alcun tipo, espresso o implicito, in merito all'accuratezza, alla completezza o alla validità delle informazioni. Non si dovrebbe dedurre che i parametri delle prestazioni, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità del materiale e il tipo o la lavorazione che il fornitore o il produttore di terze parti fornirà attraverso la rete LS. Questa è la responsabilità dell'acquirenteChiedi un preventivo per le partiper determinare i requisiti specifici per queste parti.Si prega di contattarci per ulteriori informazioni.

Team LS

LS è un'azienda leader del settoreConcentrati su soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza nel servizio di oltre 5.000 clienti, ci concentriamo sull'alta precisioneMACCHING CNC,Fabbricazione di lamiera,Stampa 3D,Stampaggio a iniezione,Stamping in metallo,e altri servizi di produzione unica.

La nostra fabbrica è dotata di oltre 100 centri di lavorazione a 5 assi all'avanguardia ed è certificato ISO 9001: 2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità ai clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o personalizzazione di massa, possiamo soddisfare le tue esigenze con la consegna più veloce entro 24 ore. scegliereTecnologia LSSignifica scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito Web:www.lsrpf.com