Il servizio di lavorazione CNC incontrerà alcuni problemi durante la foratura, tra cui l'impossibilità di determinare con precisione l'apertura con un livello di precisione di ±0,02 mm e un'elevata rugosità superficiale con valori di Ra pari a 1,6 μm . Queste condizioni saranno legate all'utilizzo di alesatori generici, che non saranno adatti alle proprietà del materiale e alla tecnologia utilizzata.

Per noi, la componente chiave per arrivare a una soluzione è verificare di disporre di una personalizzazione corretta del design dell'alesatore, per quanto possibile. Questo ci aiuterà a ottenere lavorazioni di dimensioni esatte con una precisione di ±0,005 mm e una finitura superficiale di Ra 0,4 µm .

Servizi di lavorazione CNC: panoramica sulla lavorazione di fori di precisione

| Sezione | Riepilogo |

| Il problema | I produttori devono affrontare problemi quali fori imprecisi, finiture ruvide e costi elevati quando utilizzano alesatori standard su materiali speciali. |

| La ragione principale | Tali difficoltà sono causate dall'incompatibilità intrinseca degli strumenti generici con le specifiche delle applicazioni associate agli strumenti. |

| Il nostro approccio | I progetti di alesatori specifici per il cliente derivano da progetti di successo su un'ampia gamma di processi di lavorazione per alcuni clienti. |

| Il risultato | La personalizzazione consente una precisione eccezionale di ±0,005 mm e una qualità superficiale superiore di Ra 0,4 μm . |

Offriamo una soluzione a uno dei problemi più urgenti legati al taglio di fori di precisione, fornendo alesatori personalizzati al posto di alesatori standard di scarsa qualità. Pertanto, la nostra soluzione è una risposta diretta alla scarsa precisione di taglio, alla scarsa finitura superficiale del foro tagliato e alla scarsa durata degli utensili.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

La lavorazione meccanica di precisione richiederà e dovrà avere un'esperienza che va oltre la semplice conoscenza. È grazie alla nostra esperienza di oltre 15 anni nella lavorazione di leghe e tolleranze difficili che nascono i nostri consigli e la nostra guida. Nella nostra officina, ci atteniamo inoltre alle norme e ai regolamenti forniti da organizzazioni come l' Occupational Safety and Health Administration (OSHA) in materia di sicurezza e utilizziamo le migliori pratiche attuali che soddisfano o superano gli standard adottati da organizzazioni come 3D Systems .

Le capacità del nostro team sono state comprovate in campi applicativi critici. Abbiamo prodotto componenti in cui la tolleranza del foro di perforazione diventa critica, come nell'assemblaggio di componenti aeromeccanici o di impianti medicali critici. In questo ambito, sono stati svolti migliaia di progetti complessi per giungere a soluzioni basate sulle capacità degli utensili, sui materiali, ecc.

I suggerimenti forniti in questa guida racchiudono tutti gli insegnamenti tratti dalla nostra esperienza nei seguenti suggerimenti, in modo che possiate evitare errori e ottenere al contempo risultati di qualità. Fidatevi di noi: tutti i suggerimenti che seguono sono stati testati quotidianamente da noi nella nostra esperienza pratica.

Figura 1: Finitura di precisione dei fori CNC utilizzando utensili di alesatura specializzati di LS Manufacturing

Quali sono i vantaggi degli alesatori personalizzati rispetto agli alesatori standard?

Gli alesatori standard tendono a rompersi quando sono presenti requisiti specifici per i materiali e livelli di tolleranza. Questo causa usura. Il problema viene risolto con gli alesatori personalizzati, poiché questi utensili rendono l'utensile stesso una variabile per la finitura di precisione del foro :

1. Ottimizzazione della geometria specifica del materiale

È evidente che non viene utilizzato un sistema geometrico comune. Sull'acciaio duro, è richiesto un angolo molto basso di 6-8° per regolare le forze di taglio, mentre per l'alluminio, un angolo di 10-12° con una superficie lucidata sulla scanalatura impedisce il legame dei trucioli alla superficie dell'utensile da taglio. Infatti, al solo scopo di soddisfare una forza di taglio, è necessario un taglio molto più liscio, consentendo così una finitura superficiale con un valore Ra di 0,4 µm, impossibile da ottenere con utensili standard.

Progettato per integrità dimensionale e stabilità

La tolleranza nominale consentita in un utensile standard è un azzardo. Ognuno di noi ha modificato i propri alesatori personalizzati per tenere conto del valore medio del range di tolleranza del foro , tenendo conto della flessione e della crescita della macchina. Questa mossa lungimirante, insieme alla nostra ampiezza di tolleranza controllata di 0,1-0,15 mm , ci consente di fornire fori con diametri che rientrano in un range di tolleranza di ±0,003 mm .

Progettare per una longevità prevedibile nella produzione

Siamo giunti al punto in cui l'attenzione deve spostarsi dal costo al costo per foro. Dobbiamo affrontare sistematicamente il problema dei guasti degli utensili per la foratura, aumentare la durata di vita degli utensili fino a 3 volte e ridurre la foratura, che rappresenta un'attività di manutenzione gravosa nei servizi di lavorazione CNC di grandi volumi, a favore di una procedura prevedibile e con tempi di attività più rapidi, attraverso angoli di inclinazione ottimali ( 15°-45° ), a seconda del rapporto tra profondità e diametro del foro, e rivestimenti personalizzati per la foratura.

L'importanza di questa guida risiede nel fornire una metodologia applicabile e mostrare metodi e strumenti per risolvere un limite di lavorazione. L'importanza che ne deriva o si crea qui si basa sul suo valore legato alla fornitura di metodi e strumenti per realizzare una configurazione specifica in considerazione dei parametri geometrici e delle tolleranze di fabbricazione.

Come selezionare il tipo di alesatore ottimale e i parametri geometrici in base alle proprietà del materiale?

Il fattore tecnico chiave influenzato dalla tipologia e dalla geometria corrette dell'alesatore è la qualità dei fori prodotti, la durata dell'alesatore e i costi associati al processo. La scelta errata dell'alesatore ne causa l'usura molto rapida, produce fori con scarsa qualità della finitura superficiale o produce fori sotto forma di scarti. La nota tecnica illustrerà come scegliere gli alesatori abbinando i parametri dell'alesatore alle difficoltà di lavorazione presentate dai diversi materiali dei pezzi:

| Gruppo di materiali | Sfida primaria | Alesatore e rivestimento consigliati | Geometria chiave e messa a fuoco dei parametri | Risultato raggiungibile |

| Acciai inossidabili | Elevata durezza di lavoro, forza di taglio, surriscaldamento. | Acciaio superrapido al cobalto con rivestimento TiAlN a durezza migliorata. | Angolo positivo di 6° - 8° . Bassa velocità: velocità di avanzamento fino a 15 m/min. | Controlla il calore e la deformazione, consentendo un'alesatura costante e ad alta precisione e una maggiore durata. |

| Leghe di alluminio | Elevata adesione del materiale (BUE), è richiesta una finitura superficiale dura. | Punta in PCD (diamante policristallino) solido. | Angolo di spoglia acuto e positivo (10°–12°) ; alta velocità (~80 m/min); scanalatura lucidata. | Elimina il bordo di riporto, ottenendo una finitura superiore ( Ra <0,4μm ) e una longevità estrema. |

| Compositi/FRP | Usura abrasiva, delaminazione, distacco delle fibre. | Carburo micrograno con rivestimento diamantato di qualità fine. | Tagliente robusto, angolo di spoglia negativo o neutro e design esclusivo della scanalatura per i trucioli. | Attenua le forze di abrasione e di taglio, proteggendo l'integrità del foro e garantendone una durata di oltre 5000 fori. |

Questa selezione sistematica è fondamentale per un'alesatura ad alta precisione . È possibile scegliere l'utensile più adatto per contrastare la principale modalità di rottura del materiale. Questo metodo basato sui dati controlla la variazione del foro entro 0,002 mm e ottimizza i costi, fornendo una guida definitiva alla scelta degli alesatori per applicazioni competitive e di alto valore.

Figura 2: Configurazione di un alesatore CNC per la finitura precisa dei fori da parte di LS Manufacturing

Come garantire una precisione stabile del diametro del foro e una qualità superficiale ottimale durante l'alesatura CNC?

Per ottenere un'alesatura ad alta precisione e riproducibile, è necessario disporre di una macchina che fornisca risultati ripetibili e di un'attenzione adeguata al processo complessivo per ottenere un risultato ripetibile. La chiave per raggiungere questo obiettivo è compensare i fattori che influenzano il processo di foratura, come le variazioni termiche, l'usura dell'utensile e l'asportazione dei trucioli:

Controllo della stabilità ambientale e termica

- La temperatura ambiente incontrollata è uno dei principali fattori che contribuiscono alla deriva dimensionale.

- Nel nostro laboratorio, la temperatura di lavorazione è mantenuta a 20±1°C per ridurre la dilatazione/contrazione della macchina utensile, del pezzo in lavorazione e dell'utensile da taglio dovuta alla temperatura.

- Tale stabilità di base del sistema elimina una delle variabili più importanti, poiché queste coordinate sono direttamente correlate al risultato lavorato, che è un fattore chiave per mantenere le tolleranze a ±0,005 mm .

Monitoraggio dei processi in tempo reale e compensazione

- Ciò causa incoerenza nel caso di lavorazioni passive . Implementiamo la metrologia in-process per il controllo attivo.

- Le tendenze prevedibili di usura degli utensili vengono identificate sulla base dei dati di misurazione in corso d'opera o del presetting degli utensili.

- Applicherà automaticamente queste micro-modifiche al percorso/offset dell'utensile, compensando l'usura ben prima che i pezzi escano dalla tolleranza, garantendo che i valori Cpk a lungo termine siano migliori di 1,67 .

Evacuazione ottimizzata dei trucioli e finitura superficiale

- I trucioli trascinati lungo la superficie del foro sono la causa principale della scarsa finitura superficiale. In particolare, la progettazione del sistema di erogazione del fluido da taglio si basa sulla risoluzione di questo problema.

- La lubrificazione a quantità minima (MQL) applicata con una portata misurata con precisione (ad esempio 50 ml/min ) fornisce la lubrificazione direttamente al tagliente.

- Ciò fornisce simultaneamente un'efficace capacità lubrificante che riduce l'attrito e la temperatura, mantenendo al contempo bassi i volumi di fluido, evitando così il contatto con la superficie lavorata, il che svolge un ruolo importante nel garantire una superficie costante Ra 4µm .

In questa nota tecnica, la procedura spiegata è la seguente: un sistema a circuito chiuso che esegue il controllo dell'ambiente, della compensazione e della lubrificazione. Fornisce una metodologia replicabile per trasformare il processo di alesatura CNC da una fase di finitura variabile in un'operazione prevedibile e ad alta affidabilità, in grado di garantire una finitura dei fori di precisione costante in ambienti di produzione esigenti.

Analisi comparativa della fattibilità dei processi di finitura dei fori?

L'identificazione delle tecniche di finitura dei fori più preferite implica necessariamente considerazioni di precisione, produttività e costi. La sezione seguente confronterà e metterà a confronto i processi di alesatura, levigatura e lappatura sulla base di dati di produzione effettivi e servirà da guida per le considerazioni sui costi:

| Processo | Tolleranza tipica (ISO) | Efficienza relativa | Costo relativo per foro (indice) | Miglior contesto applicativo |

| Alesatura | IT6-IT7 (il più alto) | Alto | Medio | Servizi di lavorazione CNC per fori passanti/ciechi che richiedono elevata precisione di posizionamento e finitura in un'unica configurazione. |

| Affilatura | IT7-IT8 | Medio ( 3-5 fori/min ) | Alto | Ottenere una finitura superficiale fine e una geometria del foro esatta su materiali temprati o correggere errori di forma. |

| Lappatura | IT5-IT6 | Molto basso | Basso (ad esempio, ¥0,5/buca) | Ottenere una finitura superficiale ultra fine su piccole parti temprate dove la rimozione di materiale è minima. |

L' alesatura più conveniente deve soddisfare tutti questi vincoli. In un foro Φ10H7 , il massimo vantaggio rispetto ai vincoli di costo per un alesatore personalizzato rispetto alle operazioni di levigatura e lappatura è fornito da un alesatore ottimizzato. La raccomandazione è la seguente: scegliere in base a dove la precisione del singolo setup, la correzione degli errori di forma e la finitura superficiale del materiale temprato sono di maggiore interesse: alesatura, levigatura, lappatura.

In che modo l'ottimizzazione della geometria degli utensili può risolvere le sfide di lavorazione di materiali specifici?

La difficoltà sorge quando la geometria tradizionale dell'utensile non funziona bene con materiali avanzati, incrudimento, delaminazione o vibrazioni compromettono la qualità dei pezzi. La soluzione è progettare intenzionalmente la forma dell'utensile per compensare la particolare modalità di rottura del materiale, trasformando l'attività che causa difficoltà in un processo perfezionato. Questa è l'essenza di come scegliere alesatori efficaci per applicazioni impegnative:

Prevenzione dell'incrudimento nelle leghe resistenti al calore

- Un materiale incrudente come l'Inconel si indurisce rapidamente se sottoposto a una pressione eccessiva e a temperature elevate, come avviene con uno strumento standard.

- Utilizziamo un angolo di spoglia molto positivo; ad esempio, 15° producono trucioli più sottili e non deformati, riducendo notevolmente le forze di taglio.

- Grazie alla superficie liscia e al rivestimento ottimizzato, la geometria taglia il materiale senza alcuna deformazione, garantendo che il materiale non si indurisca e sia stabile per la finitura di precisione dei fori con tolleranza IT6.

Eliminazione della delaminazione nei materiali compositi

- A causa della sua struttura multistrato , è soggetto a scheggiature e alla fuoriuscita delle fibre in caso di scarse prestazioni di taglio.

- La lama è dotata di un tagliente estremamente affilato con bordo e superficie puliti.

- In questo modo si crea un movimento a forbice, senza strappi, creando un bordo di taglio netto e senza sbavature sul foro, il che lo rende un bordo del foro di alta qualità.

Smorzamento delle vibrazioni nei componenti a parete sottile

- Queste sezioni sottili causano vibrazioni durante la lavorazione, con conseguenti finiture superficiali scadenti , oltre a fori ellittici e allargati.

- Nei nostri utensili alesatori personalizzati , è stato utilizzato un passo/elica variabile per annullare in una certa misura queste vibrazioni risonanti.

- Tale progettazione influisce sulla distribuzione della frequenza di risonanza e, di conseguenza, si verifica uno smorzamento della frequenza di risonanza dovuto alle vibrazioni. È inoltre possibile ottenere una lavorazione stabile, una maggiore velocità di asportazione e un livello di precisione IT6.

Il lavoro presentato fornisce un metodo per la soluzione di specifici problemi complessi. Illustra che un buon risultato per i materiali duri non consiste in una soluzione standard più avanzata, ma in una corretta definizione della geometria degli alesatori personalizzati .

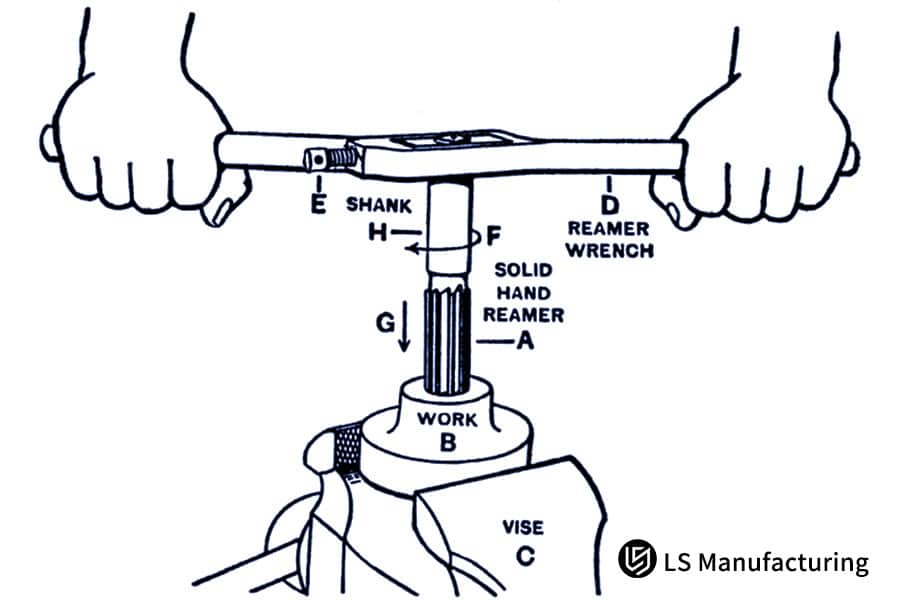

Figura 3: Finitura manuale dei fori mediante alesatura su un pezzo da lavorare di LS Manufacturing

Quali misure speciali di controllo del processo sono necessarie per l'alesatura ad alta precisione?

Le operazioni di alesatura ad alta precisione su componenti critici vengono eseguite all'interno di una camera climatica. La temperatura viene mantenuta costante a un valore fisso di 20 °C ±0,5 °C e anche i livelli di umidità vengono mantenuti costanti a un valore fisso, a causa degli effetti di dilatazione termica su macchine utensili e componenti, nonché su altre apparecchiature di misurazione necessarie per tale processo. Questo metodo elimina il fattore principale che contribuisce alle differenze di variazione dei pezzi.

La stabilità ambientale come fondamento

Tutti i processi di finitura di precisione dei fori per componenti critici avvengono in un ambiente a temperatura controllata. La temperatura in questo ambiente è mantenuta costante a 20 °C ± 0,5 °C , con umidità controllata per contrastare l'aumento di temperatura nelle macchine utensili, nei pezzi in lavorazione e nelle apparecchiature di misura. In questo modo, viene eliminata un'importante fonte di errore dimensionale, che si traduce in variazioni nelle misure da un componente all'altro.

Compensazione in tempo reale tramite metrologia in-process

Utilizziamo sistemi di feedback a circuito chiuso in cui la sonda a contatto o il micrometro laser effettuano una misurazione del foro direttamente al termine del ciclo di alesatura. I risultati vengono quindi inviati al controllo macchina, dove viene implementato un offset automatico dell'utensile. La rapidità di intervento adottata nell'ambito dei nostri servizi di lavorazione CNC impedisce che si verifichino pezzi fuori specifica, mantenendo le specifiche all'interno della finestra di tolleranza del foro.

Gestione della durata e delle prestazioni degli utensili

Ogni alesatore personalizzato offre la tracciabilità fin dal primo utilizzo tramite il sistema di gestione utensili. Il sistema di gestione utensili tiene traccia del numero di fori eseguiti con ciascun utensile, nonché dei relativi tagli e test. Il registro creato a partire da queste informazioni consente di effettuare futuri cambi di utensile in base all'utilizzo effettivo, anziché alla migliore stima dell'utilizzo ottimale e della consegna prima del guasto dell'utensile, in base alle previsioni.

Tale controllo e alesatura ad alta precisione riflettono la capacità di mantenere la precisione al di sotto del livello submicronico su base pianificata, non aberrazionale. La base della nostra competitività si fonda sulla nostra strategia di bilanciare l'importanza del controllo ambientale, dell'ispezione in corso di lavorazione e dell'uso della conoscenza nei nostri servizi di lavorazione CNC per mitigare l'effetto della finitura di fori di precisione di massa.

Come si può valutare quantitativamente il rapporto costo-efficacia degli alesatori personalizzati?

A questo proposito, per valutare correttamente il ritorno sull'investimento di questi utensili personalizzati , è diventato necessario passare dall'investimento al costo totale di utilizzo. Nell'ambito di questa presentazione su una metodologia per identificare un'alesatura conveniente , verranno stabiliti gli aspetti economici degli utensili alesatori personalizzati per gestire particolari difficoltà di produzione:

Diagnosi del problema e definizione della linea di base

Il processo inizia con un'analisi forense dell'operazione di foratura/alesatura esistente. Misuriamo non solo il diametro finale del foro e la finitura superficiale , ma anche la progressione dell'usura dell'utensile, il tempo di ciclo e i costi nascosti di tempi di fermo e scarti. Per un cliente che produce corpi valvola idraulici, la linea di base ha rivelato che un alesatore standard durava solo 3.000 fori prima di superare una tolleranza di 5 µm, causando un tasso di scarto del 2% e frequenti fermi macchina.

Progettazione di strumenti personalizzati per prestazioni mirate

Sulla base dei dati diagnostici, l'utensile viene progettato per l'applicazione specifica. Ciò comporta la selezione di un substrato (ad esempio, carburo micrograna), l'ottimizzazione della geometria delle scanalature per l'evacuazione dei trucioli e l'applicazione di un rivestimento proprietario resistente all'usura. Per la cassa del corpo valvola, abbiamo specificato un design delle scanalature lucidato e un rivestimento AlTiN, che ha mirato direttamente all'usura abrasiva e al tagliente di riporto identificati come principali modalità di guasto.

Produzione di precisione e convalida

Questo progetto viene realizzato attraverso i nostri servizi di lavorazione CNC interni per garantire che la geometria dell'utensile corrisponda perfettamente al modello CAD. Ogni utensile viene sottoposto a rigorosi controlli su macchine di misura a coordinate (CMM) per confermare dimensioni critiche come la concentricità delle scanalature e la preparazione del tagliente. Questo garantisce che le prestazioni progettate siano integrate nell'utensile fisico prima che venga testato sul campo.

Modellazione del ROI e analisi dei costi del ciclo di vita

Eseguiamo una prova di produzione controllata con l'alesatore personalizzato, raccogliendo dati empirici sulle prestazioni per alimentare un modello finanziario che confronterà il costo totale per foro. In quel caso, la durata dell'alesatore personalizzato è aumentata a 10.000 fori , gli scarti sono scesi allo 0,1% e il tempo di ciclo è migliorato del 15% . Il modello ha quantificato un costo per foro inferiore del 40% e ha dimostrato un ritorno dell'investimento in meno di 2 mesi con un volume di 10.000 fori/mese .

Questo rapporto descrive un processo complesso e tecnico per identificare un'alesatura conveniente, dall'analisi delle cause alla radice fino a un ritorno economico comprovato. Questo rapporto dimostrerà che un vantaggio economicamente sostenibile degli utensili alesatori personalizzati non è una mera ipotesi o una mera speculazione, ma piuttosto un risultato analitico basato su determinati parametri ingegneristici e di produzione di precisione. Questa è la nostra peculiarità con questo approccio metodologico empirico e comprovato dai dati per affrontare specifiche problematiche e problematiche relative al costo per foro dei vostri attuali servizi di lavorazione CNC .

Figura 4: Selezione di alesatori per operazioni di lavorazione CNC ad alta precisione da parte di LS Manufacturing

Come valutare le capacità di lavorazione di fori di precisione di un fornitore di lavorazioni CNC?

La valutazione della capacità di un fornitore di lavorazioni CNC di finitura di precisione dei fori dipende dalla garanzia di precisione dimensionale e affidabilità del processo. LS Manufacturing, con il suo laboratorio accreditato CNAS e la gestione completa degli utensili , fornisce soluzioni che affrontano direttamente le sfide del controllo di precisione e dell'efficienza:

Capacità di ispezione e verifica di precisione

- Un centro di ispezione accreditato CNAS fornisce report autorevoli sulla precisione del diametro del foro di ±0,001 mm , verificando la qualità in tempo reale.

- Vengono inoltre utilizzate apparecchiature metrologiche ad alta tecnologia per tracciare i dati dei fori, in modo da ottenere un feedback immediato in caso di deviazione dalle specifiche progettate.

- Ciò contribuisce notevolmente a garantire che vi sia un errore umano minimo e che la precisione possa essere garantita poiché si ottengono risultati misurabili.

Fabbricazione di utensili da taglio e ottimizzazione delle prestazioni

- Gli alesatori personalizzati , prodotti utilizzando macchine per la rettifica di utensili a 5 assi altamente sviluppate, garantiscono precisione geometrica per alesature produttive ad alta precisione .

- L'utilizzo di un sistema proprietario di gestione della durata degli utensili offre ai proprietari la possibilità di calibrarli e mantenerli in efficienza, aumentandone così la durata.

- I parametri di questo utensile possono essere ottimizzati per materiali specifici, migliorando la resistenza all'usura e la costanza della finitura del foro. Le condizioni variabili includono la temperatura.

Integrazione end-to-end di servizi e processi

- Forniamo servizi completi di lavorazione CNC , che comprendono la personalizzazione degli utensili, la configurazione del processo, la lavorazione e l'ispezione finale.

- Le soluzioni di lavorazione CNC personalizzate integrano l'ottimizzazione intelligente dei parametri per ottenere una finitura dei fori di precisione efficiente e affidabile.

- Il continuo perfezionamento dei processi riduce i tassi di scarto e i tempi di consegna, abbassando i costi complessivi e aumentando la competitività del cliente.

In sintesi, LS Manufacturing eccelle nei servizi di lavorazione CNC offrendo alesatura ad alta precisione e finitura di fori di precisione attraverso ispezioni certificate, rettifica avanzata degli utensili e gestione completa. L'enfasi sulla praticità è utile per garantire ai clienti la precisione dei fori ricevuti e, di conseguenza, dimostra competenza.

LS Manufacturing Settore dei dispositivi medici: Progetto di lavorazione di fori di precisione per impianti articolari

Sfida del cliente

In un'azienda produttrice di dispositivi medici , l'azienda ha incontrato notevoli difficoltà nella produzione di fori di posizionamento con valore Φ8H6 sulla parte femorale, realizzata in una lega di cobalto-cromo-molibdeno . Di conseguenza, l'alesatore ha funzionato correttamente per la produzione di fori di posizionamento solo fino a un massimo di 200 fori , compromettendo seriamente la procedura di produzione. La variazione prodotta per il diametro del foro ha superato i limiti di 0,015 mm e la rugosità superficiale è stata gravemente compromessa con Ra1,2 μm .

Soluzione di produzione LS

La soluzione proposta richiedeva l'impiego di un alesatore in metallo duro a grana superfine con caratteristiche geometriche ottimali: angolo di spoglia di 8° , tolleranza di 0,08 mm e così via. L'alesatore impiega l'utensile da taglio ottimale con lo speciale strato di rivestimento PVD-AlTiN ottimale sull'utensile da taglio. In fase di lavorazione, sono stati utilizzati la velocità ottimale di 20 m/min e l'avanzamento ottimale di 0,05 mm/giro .

Risultati e valore

Il risultato è stato a dir poco spettacolare. La durata degli utensili è migliorata del 650% rispetto ai 1.500 fori , la precisione dimensionale è stata mantenuta entro una tolleranza molto rigorosa di ±0,003 mm e la finitura superficiale è migliorata notevolmente, raggiungendo Ra 0,4 micron. Questi miglioramenti nella capacità di processo hanno consentito al cliente di raggiungere un tasso di qualificazione della qualità del prodotto del 99,9% e di risparmiare annualmente 11.000 dollari sugli utensili, un risultato eccezionale in termini di efficienza produttiva e costi di gestione.

L'importanza di questo caso LS Manufacturing sta nel dimostrare che anche le lavorazioni meccaniche più complesse possono essere affrontate efficacemente da professionisti. La soluzione corretta e accurata fornita ci garantisce l'eccellenza produttiva e ci rende un partner autorevole nello svolgimento di operazioni di produzione complesse.

Hai difficoltà con le leghe di cobalto-cromo? Scopriamo soluzioni di precisione per una qualità dei fori e una durata degli utensili superiori.

Tendenze di sviluppo futuro e direzioni di innovazione nella tecnologia di lavorazione dei fori di precisione

I futuri aggiornamenti nella lavorazione di precisione dei fori dovranno superare l'importante sfida di raggiungere una precisione entro i micron ad alte velocità, passando dalla tradizionale lavorazione statica alla messa a punto di sistemi di lavorazione adattivi intelligenti. Gli sforzi di ricerca e sviluppo di LS Manufacturing sono pertinenti per superare il problema di:

Utensili intelligenti con manutenzione predittiva

Da uno stato reattivo e di manutenzione, grazie ai nostri alesatori personalizzati dotati di chip RFID/NFC , questa soluzione ci consente di passare a uno stato predittivo. L'analisi della durata e dei dati di utilizzo dei nostri utensili avviene in tempo reale direttamente dalla macchina. La soluzione si basa sull'analisi storica delle alesature ad alta precisione e prevede il momento in cui gli utensili devono essere sostituiti.

Sistemi di lavorazione adattivi a circuito chiuso

Eliminiamo gli scarti dovuti all'usura degli utensili o alla deriva termica integrando il controllo in-process con un sistema a circuito chiuso. Dopo la lavorazione di ogni foro, il diametro effettivo viene misurato da una sonda in linea. L'algoritmo calcola i valori di compensazione in base ai dati di misurazione. L'algoritmo del sistema calcola quindi la compensazione necessaria e aggiorna automaticamente l'offset utensile per il pezzo successivo, garantendo una finitura del foro di precisione costante senza intervento manuale.

Sviluppo di processi avanzati per materiali di nuova generazione

Per quanto riguarda le leghe difficili da tagliare, siamo all'avanguardia nella ricerca sull'applicazione dell'alesatura assistita da ultrasuoni. Questa tecnica integra una vibrazione ad alta frequenza nella fresa. Di conseguenza, la forza di taglio e il calore generato durante il taglio vengono significativamente ridotti. È quindi possibile andare oltre le possibilità offerte dai servizi di lavorazione CNC .

LS Manufacturing promuove l'arte della finitura di precisione dei fori in questi settori grazie ai nostri sistemi intelligenti a circuito chiuso. Forniamo soluzioni efficaci ad alcuni dei problemi critici associati all'usura degli utensili e alle variazioni nei nostri processi utilizzando la tecnologia dei sensori. Le applicazioni del nostro servizio di alesatura di precisione riguardano l' alesatura ad alta precisione.

Domande frequenti

1. Quali sono i vantaggi degli alesatori speciali oltre ai consueti vantaggi degli alesatori convenzionali?

I parametri geometrici ottimizzati consentono all'alesatore personalizzato di adattarsi con precisione alle condizioni di lavoro. Ciò si traduce in un notevole miglioramento in termini di durata e precisione della lavorazione, nonché di finitura superficiale, anche per lavorazioni di produzione.

2. Come selezionare il tipo di alesatore più adatto in base al materiale da lavorare?

È necessario tenere in considerazione anche la qualità del materiale in termini di durezza e resistenza. Per il taglio dell'acciaio inossidabile è preferibile l'acciaio rapido al cobalto, mentre per il taglio delle leghe di alluminio è preferibile l'applicazione di materiale PCD, mentre per il taglio di materiali compositi è preferibile il rivestimento diamantato. Il processo richiederà la determinazione del parametro ottimale durante la prova di taglio.

3. Come garantire la stabilità della precisione del diametro del foro durante l'alesatura CNC?

Nella lavorazione sistematica è necessario implementare il controllo ambientale per quanto riguarda la costanza della temperatura, la misurazione online delle dimensioni e la compensazione online dell'usura degli utensili, in modo che il diametro dei fori possa essere controllato a livello di micron attraverso la produzione di massa.

4. Come valutare quantitativamente il rapporto costo-efficacia degli alesatori personalizzati?

Anche in questo caso, si vedrebbe un aumento dei costi, sebbene esistano evidenti vantaggi economici per valori superiori a 5000 fori , legati all'aumento dell'efficienza. È necessario sviluppare uno studio completo sul ritorno sull'investimento.

5. Quali condizioni speciali di garanzia del processo sono necessarie per l'alesatura ad alta precisione?

Un ambiente con temperatura e umidità costanti, un sistema di misurazione online ad alta precisione e un sistema di gestione degli utensili sono requisiti essenziali affinché un'operazione di lavorazione meccanica possa garantire precisione e stabilità. Questi requisiti sono equivalenti ai requisiti di qualità richiesti nella produzione di fascia alta .

6. Come stabilire se un alesatore necessita di essere riaffilato o sostituito?

Poiché se la deviazione del diametro del foro supera il 30% del range di tolleranza o se la rugosità della superficie peggiora e la forza di taglio aumenta, è necessario intervenire tempestivamente. Controlli regolari possono anche evitare il verificarsi di gravi problemi di qualità, monitorando lo stato del tagliente.

7. Quali sono i punti chiave a cui prestare attenzione quando si alesano materiali speciali?

I materiali difficili da tagliare necessitano di parametri geometrici ottimizzati e di parametri di taglio ottimizzati. Le leghe resistenti alle alte temperature richiedono un angolo di spoglia elevato per evitare l'incrudimento. Il materiale composito ha un requisito speciale per evitare difetti di delaminazione.

8. Come ottenere soluzioni di personalizzazione professionali per alesatori e preventivi precisi?

In questo contesto, i fornitori specializzati possono utilizzare informazioni specifiche relative al materiale del pezzo, alla precisione dei diametri dei fori e ai requisiti di produzione per soddisfare i requisiti tecnici e i tempi di consegna non superiori a 4 ore .

Riepilogo

Selezionando in modo scientifico l'alesatore e il processo di lavorazione, le aziende possono ottimizzare la qualità di lavorazione dei fori e la durata dell'alesatore, garantendo il raggiungimento di livelli ottimali di precisione ed economicità. Grazie all'esperienza di personalizzazione e al sistema tecnico, LS Manufacturing può essere un fornitore affidabile di servizi di lavorazione dei fori.

Se desiderate una soluzione personalizzata per il vostro processo di alesatura o desiderate un'analisi di processo gratuita, potete contattare il nostro team tecnico di LS Manufacturing. Tutto ciò di cui abbiamo bisogno sono informazioni sulle vostre esigenze di lavorazione e vi forniremo soluzioni di lavorazione specialistiche, inclusi preventivi gratuiti.

Migliora la qualità della lavorazione dei fori: gli alesatori personalizzati ti aiuteranno a raggiungere una precisione di ±0,005 mm.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .