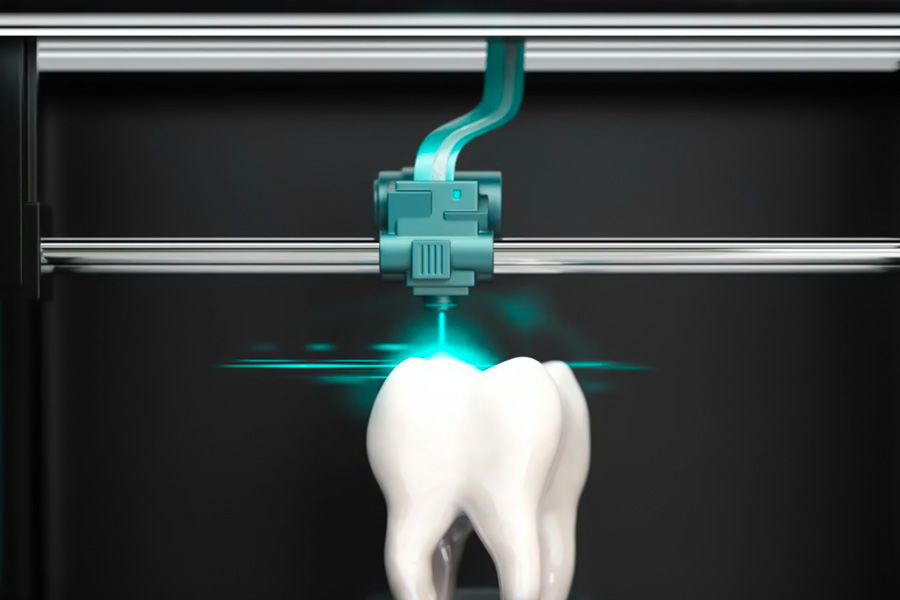

在这个数字化飞速发展的时代,3D 打印技术正在以前所未有的速度重塑制造业的面貌。在众多 3D 打印技术中,立体光固化成型(也称为 SLA)技术因其高精度、高效率和创建复杂形状的能力而被视为领先的增材制造方法。该技术凭借其得天独厚的优势,已成为未来工业设计和制造过程中不可或缺的关键技术之一。

本文将对工作原理、优势和立体光固化成型技术的常见应用多个领域的技术。目的是向读者展示这项革命性的技术如何引领 3D 制造的新趋势。

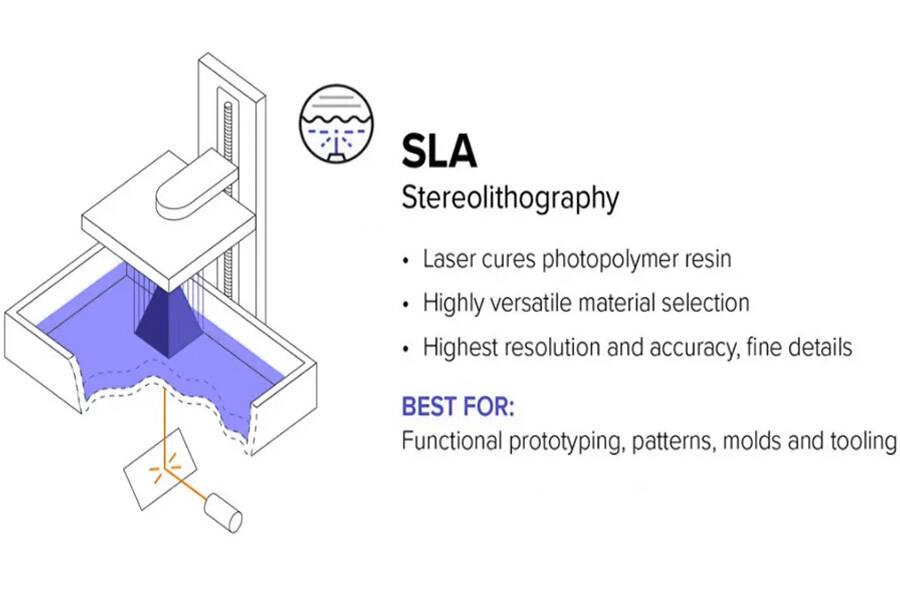

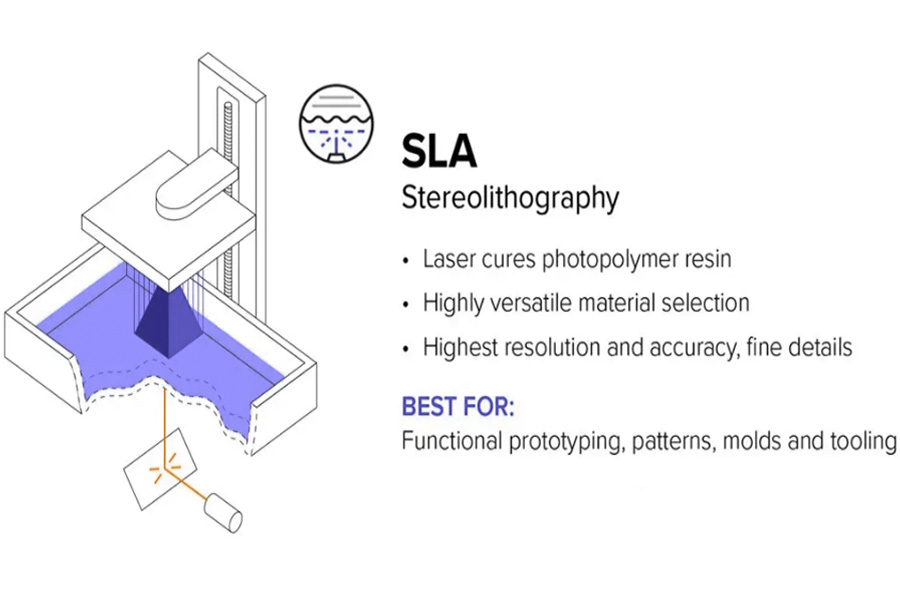

什么是立体光固化成型技术?

立体光固化成型技术 (SLA) 是一种 3D 打印技术利用紫外线将液态树脂固定成固体物质。该方法可快速制备具有高精度和高分辨率的三维结构。在大多数情况下,用于 SLA 打印机会的倒置模型构建平台通常放置在光敏树脂桶中。为了使建筑过程简单而精确,人们发明了一系列可以倒置和运行其中的三维模型。这些模型由比头发还细的连续层构成,可以制作高分辨率的打印件。

立体光固化成型技术使用光敏聚合物或树脂作为材料.这些光反应性液体包含多种不同的成分,可根据其预期的应用要求选择合适的混合物配方。通过在基板上沉积不同厚度和成分的层来获得复杂的结构。通过混合各种添加剂(如玻璃、硅胶或陶瓷),可以增强材料的特殊性能,从而提高其热变形或防水能力。由于在制造过程中没有引入有害杂质,因此实现了高光学质量和高光泽表面。这种制造工艺是需要高精度和精细零件的人的理想选择。因为它可以在模具上加工的情况下生产出高质量的产品,并且可以通过调整不同的比例来获得各种复杂的形状。因此,SLA 广泛用于多个行业的原型设计,范围从医疗设备和仪器仪表到航空航天和汽车零部件制造。

立体光固化成型技术的工作原理是什么?

这立体光固化成型技术的工作流程包括准备阶段、逐层固化、平台下降和树脂供应、重复固化过程和后处理等步骤。

- 首先,将液态光敏树脂填充到树脂槽中3D 打印机并确保载物台低于液位。

- 然后,计算机控制激光束根据预设的 3D 模型切片数据逐点扫描树脂表面,使树脂在暴露区域凝固。

- 完成一层固化后,将阶段降低预设的层厚,树脂槽中的液态树脂自动补充到固化层上方,为下一层固化做准备。此过程重复进行,直到整个3D 模型是逐层构建的。

- 最后,进行必要的清洁和后固化处理,以获得完整的 3D 打印产品。

立体光固化成型技术是什么时候发明的?

- 1970 年代初:日本研究员 Hideo Kodama 博士发明了现代分层立体光固化成型技术,它使用紫外线固化光敏聚合物。

- 1984:美国发明家查尔斯·赫尔 (Charles Hull) 为立体光固化成型技术申请了专利,该技术后来用于创建 3D 模型。

- 1986:Charles 离开了 UV Products Company,创立了自己的公司 3D Systems,并开始专注于 3D 打印技术的开发。基于立体光固化成型技术,该公司成为世界上第一家生产 3D 打印设备的公司。

- 1988:3D Systems 推出了 SLA-250,这是世界上第一台基于立体光固化成型技术的 3D 打印机。这项技术开始引起业界的关注,并逐渐应用于各个领域。

立体光固化成型技术有哪些优势?

这立体光固化成型技术 (SLA) 的优势主要包括:

-

尺寸精度高。SLA 可以生产具有非常高的尺寸精度和复杂细节的零件。

-

光滑的表面光洁度。SLA 部件具有非常光滑的表面光洁度,使其成为视觉原型的理想选择。

-

材料选择。提供特种 SLA 材料,例如透明、柔性和可铸造树脂。

-

速度。SLA 打印是最快的 3D 打印形式,使该技术非常适合快速原型制作和小批量生产。

-

最小的翘曲或收缩。与其他 3D 打印方法不同,SLA 打印部件通常在打印时表现出最小的翘曲或收缩,从而获得高度的尺寸精度。

-

最少的浪费。SLA 打印机可以有效地使用液态树脂,并且剩余的树脂通常可以重复使用,从而最大限度地减少材料浪费。

-

高分辨率。SLA 技术在整个建模体积中始终保持高分辨率,从而在整个大型打印件中实现一致的质量。

立体光固化成型技术的缺点是什么?

这立体光固化成型技术 (SLA) 的缺点主要包括以下几点:

- 材料脆性:SLA 中使用的光敏树脂可能比某些热塑性塑料更脆,这限制了它在需要高强度和韧性的应用中的使用。

- 后处理要求:SLA 打印完成后,通常需要进行固化和清洁等后处理步骤,这会增加整体处理时间和成本。

- 成本较高:SLA 技术的设备采购成本、材料成本和维护成本通常高于其他 3D 打印技术(如 FDM)。

- 打印速度相对较慢:由于 SLA 是通过逐层固化液态树脂来构建物体,因此其打印速度相对较慢,不适合快速原型制作或批量生产。

- 对作环境敏感:SLA 打印过程需要在特定的环境条件下进行,例如控制空气湿度和温度,这增加了作的复杂性及其对环境的依赖性。

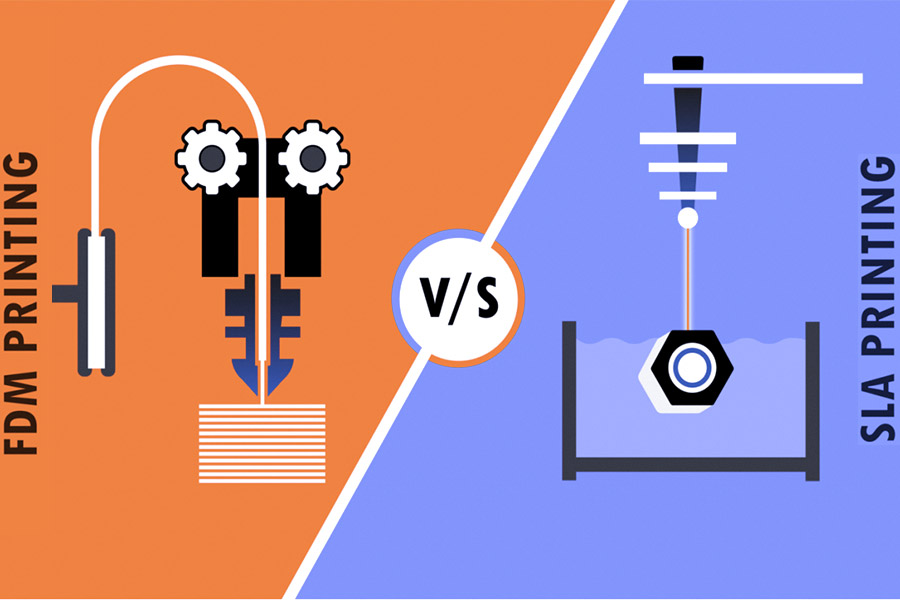

立体光固化成型和 FDM 有什么区别?

立体光固化成型 (SLA) 和 FDM(熔融沉积建模)是两种常见的 3D 打印技术,并且它们之间存在显著差异。下表概述了 SLA 和 FDM 之间的主要区别:

| 立体光固化成型技术 (SLA) | FDM(熔融沉积建模) | |

| 运作方式 | 液态光敏树脂在紫外激光照射下快速固化 | 通过加热和挤出塑料细丝,逐层堆叠形成最终模型 |

| 精度和细节 | 精度高,能够捕捉精细细节,打印物表面光滑 | 精度相对较低,打印物表面有明显的层状线 |

| 速度和效率 | 打印速度相对较快,尤其是在大面积打印时 | 打印速度相对较慢,需要材料逐层堆叠 |

| 成本与材料 | 设备和光敏树脂材料更昂贵 | 设备和塑料耗材材料的价格相对较低 |

| 后处理和维护 | 需要进行固化、清洁和打磨等后处理步骤,但工作量相对较小 | 后处理步骤(例如移除支撑结构和打磨表面)可能相对较繁重 |

| 适用范围 | 医疗、珠宝、手模等需要高精度加工的行业,以及需要高精度和细节的原型制作和产品开发 | 教育、建筑、广告、工业设计等领域的原型制作,以及需要大量打印且对准确率要求不高的场景 |

立体光固化成型技术有哪些应用?

立体光固化成型技术 (SLA) 具有精度高、表面质量高、材料多样等特点,因此被广泛应用于许多领域,具体如下:

1. 原型开发和设计验证

SLA 技术可以快速将 CAD 数字模型转换为三维物理原型,帮助设计师和工程师在产品开发初期进行直观的设计评估和优化。该技术特别适用于形状和结构复杂的产品原型制作,可以大大缩短产品开发周期,降低开发成本。

2. 医疗领域

在医疗行业,SLA 技术广泛用于生产个性化医疗器械和植入物。例如,可以定制牙科模型、手术导板、修复和矫形器等。这些定制产品可以更好地适应患者的个体需求,提高手术的准确性和成功率。

3. 汽车制造

应用SLA 技术在汽车制造领域的应用主要体现在原型开发、功能测试和模具生产上。它可以快速生产汽车零部件的高精度原型,用于设计验证和功能测试。此外,SLA技术还可用于生产工装夹具和快速模具,以满足汽车制造中的定制需求和小批量生产。

4. 航空航天

在航空航天领域,SLA 技术用于制造复杂的结构件、发动机部件和航天器外壳.这些零件通常需要在极端环境中工作,因此要求材料具有高强度、高韧性和高耐腐蚀性。SLA 技术能够满足这些要求并生产具有复杂几何形状和细节的产品。

3D 打印提供商 LS 可以提供各种 3D 打印服务,包括 SLA、PolyJet 和 SLS 技术。

SLA(立体光固化成型):

- LS 提供高精度SLA 打印服务,适用于需要正面表面和复杂细节的模型。

- LS 将帮助您选择合适的光敏树脂材料,并提供清洁、固化和着色等后处理服务。

PolyJet 专业知识:

- LS 的 PolyJet 服务可以打印多材料和多颜色的时装,非常适合原型和可见时装。

- 它们提供广泛的面料选择,并确保打印模型具有光滑的表面和精确的细节。

SLS(选择性激光烧结):

- LS 的 SLS 打印服务适用于生产功能部件,尤其是那些需要坚固性和功率的部件。

- LS 将帮助您选择最好的热塑性粉末材料,并提供必要的后处理,例如研磨和染色。

LS 可以根据您的特定需求提供专业建议和高质量的 3D 打印服务。无论您需要原型、功能部件还是创意作品,它们都能满足您的需求!

总结

立体光固化成型技术(SLA),又称立体光固化技术或光固化技术,是一种先进的3D打印技术,以液态光敏树脂为原料,在计算机控制下,通过紫外激光逐层固化树脂,形成三维实体模型。自问世以来,该技术因其高精度、高表面质量和多样化的材料选择而被广泛应用于许多领域。随着技术的不断进步和创新,我相信SLA技术在未来将发挥更重要的作用,为我们的生活带来更多的便利和惊喜。

免責聲明

本页面内容仅供参考。LS 系列不对信息的准确性、完整性或有效性做出任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过隆盛网络提供的性能参数、几何公差、特定设计特征、材料质量和类型或工艺。这是买方的责任寻求零件报价以确定这些零件的具体要求。请联系我们了解更多英孚Ormation.

LS 团队

LS 是一家行业领先的公司专注于定制制造解决方案。凭借 20 多年为 5,000 多家客户提供服务的经验,我们专注于高精度CNC 加工,钣金加工,3D 打印,注塑,金属冲压 /和其他一站式制造服务。

我们的工厂配备了 100 多台先进的 5 轴加工中心,并通过了 ISO 9001:2015 认证。我们为全球 150 多个国家/地区的客户提供快速、高效和高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能满足您的需求,最快 24 小时交货。选择LS 技术意味着选择效率、质量和专业。

要了解更多信息,请访问我们的网站:www.lsrpf.com

常见问题

1.什么是立体光固化成型技术?

立体光固化成型技术(简称 SLA)是一种先进的 3D 打印技术,通过逐层固化液态光敏树脂来构建三维实体。这项技术基于光聚合原理,利用紫外激光束精确扫描液态树脂表面,使暴露区域的树脂迅速凝固,从而逐层叠加形成最终的 3D 模型。

2.立体光固化成型技术的工作原理是什么?

立体光固化技术的工作流程包括制备阶段、逐层固化、平台下降和树脂供应、重复固化过程和后处理等步骤。首先,将液态光敏树脂填充到 3D 打印机的树脂槽中,并确保载物台低于液位。然后,计算机控制激光束根据预设的 3D 模型切片数据逐点扫描树脂表面,使树脂在暴露区域凝固。完成一层固化后,将阶段降低预设的层厚,树脂槽中的液态树脂自动补充到固化层上方,为下一层固化做准备。重复此过程,直到逐层构建整个 3D 模型。最后,进行必要的清洁和后固化处理,以获得完整的 3D 打印产品。

3.立体光固化成型技术有哪些优势?

立体光固化成型技术具有精度高、细节表现力高、材料选择范围广等优点。它可以打印具有精细表面质量的复杂三维结构,使其成为制作详细模型、原型和艺术品的理想选择。此外,随着技术的不断发展,立体光固化成型技术还可以使用各种不同的光敏树脂材料来满足不同的应用需求。

4.立体光固化成型技术与其他 3D 打印技术有何不同?

与其他 3D 打印技术相比,立体光固化成型技术最大的区别在于它使用的材料和打印方法。立体光固化成型技术以液态光敏树脂为打印材料,逐层固化,构建立体实体。其他 3D 打印技术,如熔融沉积建模 (FDM),使用塑料或金属粉末等丝状材料逐层堆积。此外,立体光固化成型技术还具有更高的精度和细节表现力,可以打印出更复杂、更精细的结构。

资源