在管道安装、焊接及其他工程连接过程中,管道加工技术的精度决定着工程的成败和安全。其中,管道坡口加工看似简单却至关重要,工程师们经常提及,但对其他工程从业人员来说,它仍然是一个陌生的词汇。接下来,我们将深入探讨管道坡口加工的定义及其在工程中的重要性。

什么是标准管材坡口角度?

以下是对标准管材坡口(沟槽角度)的定义及其重要标准对比的简要说明:

标准管坡口的定义

ASME B31.3 工艺规范和行业实践:

1.石油和天然气管道

- 沟槽角度范围:30°–37.5°

- 焊丝直径匹配:1.6–4.0mm(用于焊缝熔深和强度)

- 适用情况:化工、石油天然气运输等常压管道。

2.核电管道(高精度要求)

- 沟槽角度:37.5°±1.5°

- 规范参考:ASME III 1级(核安全设备1级)

- 核心要求:为保证焊缝和结构无损检测的合格率,角度公差必须严格控制在±1.5°以内。

标准差的比较

| 参数 | API 5L(长距离管道) | ASME B31.3(工艺管道) | ASME III(核电) |

|---|---|---|---|

| 斜角 | 通常为 37.5° | 30°–37.5° | 37.5°±1.5° |

| 公差要求 | ±2° | 根据设计文件(通常为±2°) | ±1.5° |

| 应用领域 | 陆地/水下长途运输 | 炼油厂、化工厂 | 核岛主电路系统 |

| 严重程度 | 传统的 | 中高 | 极高 |

核电级精密控制:

ASME III 1级标准要求将角度公差压缩至±1.5°(普通管道±2°的公差是不可接受的)。由于核电站管道必须承受极端温度/辐射,即使是微小的角度偏差也会导致焊缝应力集中,进而产生疲劳裂纹。

流程管线的灵活性:

ASME B31.3 标准的 30°–37.5° 角度范围适用于大多数尺寸和壁厚的管道。角度的选择旨在大致与焊丝直径相匹配(薄壁管道使用大角度和小焊丝以增强熔透性)。

采用 API 5L:

长距离管道(例如石油和天然气干线)采用±2°的公差。由于管道跨度大且现场施工条件复杂,需要在效率和精度之间取得平衡。

管道坡口标准并非统一制定,而是根据安全等级、运行环境和中等风险程度而有所不同。核能领域的坡口精度标准最为严格,因为一旦发生故障,后果将更为严重。

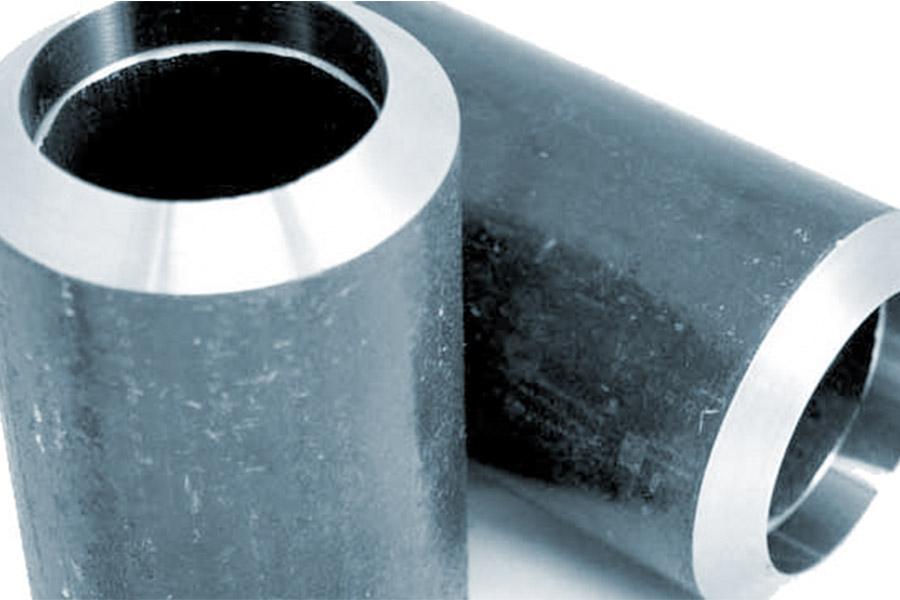

为什么坡口会影响焊缝的完整性?

坡口设计对焊缝完整性的影响属于结构性影响,其根本在于坡口几何形状对焊接冶金过程和力学响应的相互调控。以下是基于工程验证的重要机制总结:

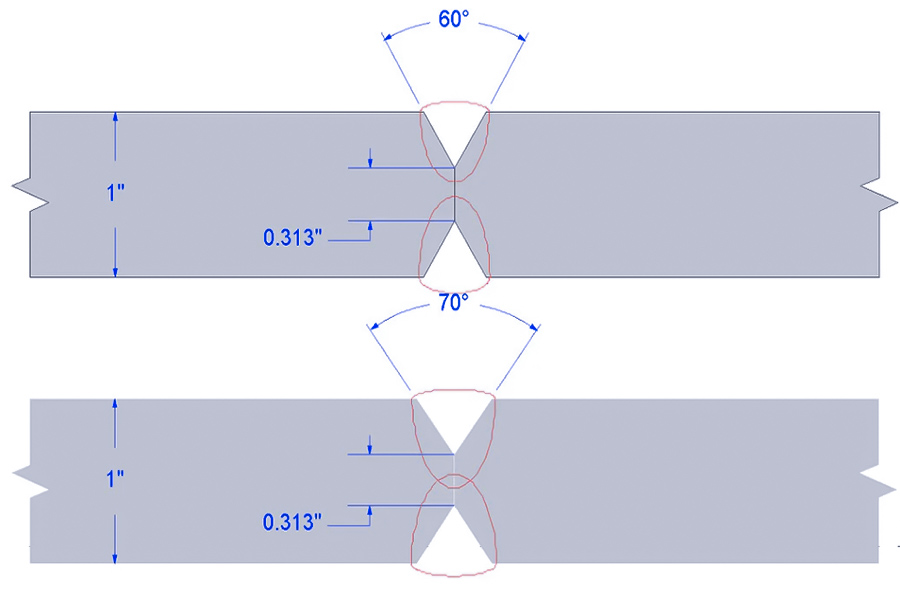

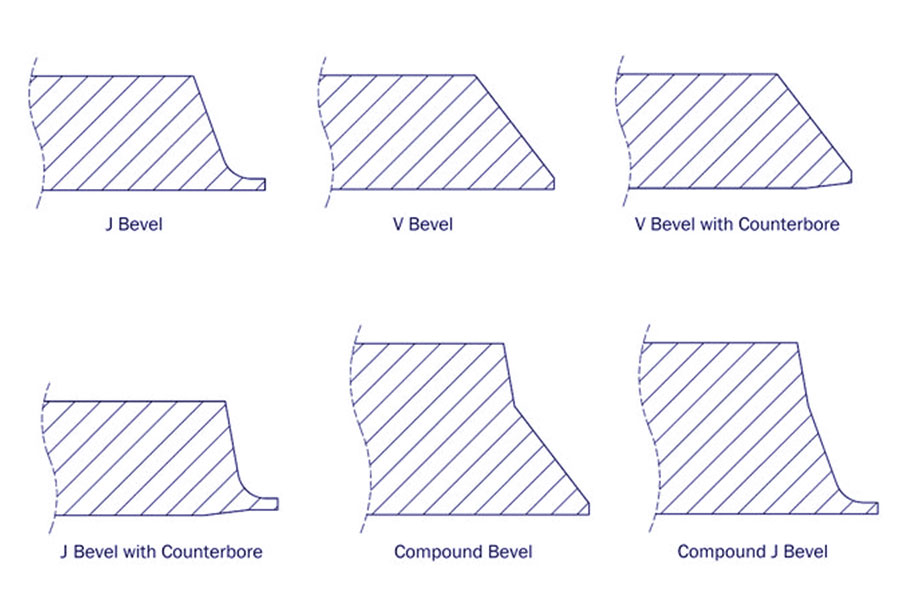

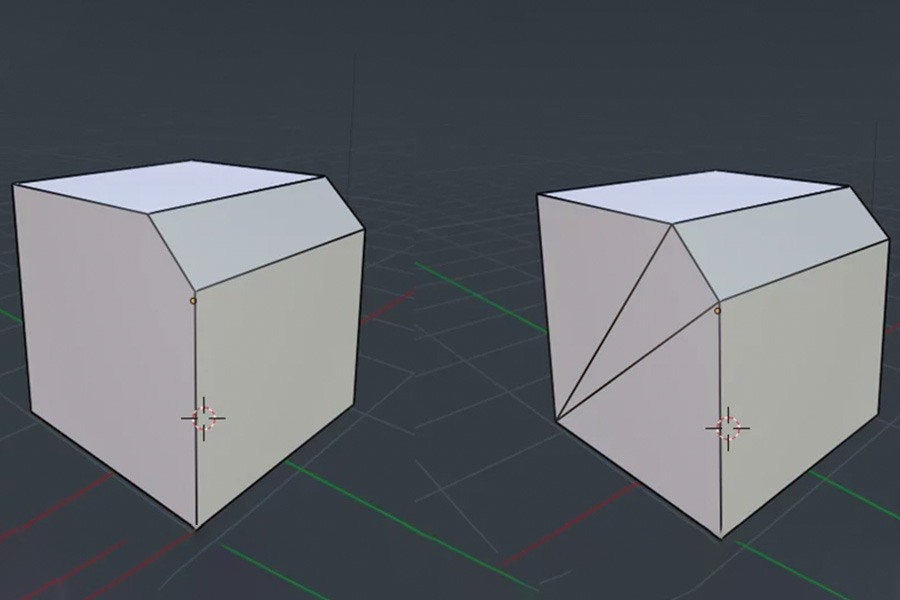

1. 熔深控制:沟槽几何形状控制熔合效率

V形槽缺陷

60° 标准 V 形槽在根部容易形成“梨形穿透”(皮尔索尔效应),并且存在 15% 的不融合风险(AWS D1.1 统计数据)。

U型槽的优点:

采用 30° 坡口 + 5mm 弧底 U 形槽(如图所示),焊枪可以直接接触焊根:

- 更好的熔深一致性:电弧压力分布最大化,根部熔深波动范围由V型焊缝的±1.2mm减小到±0.3mm。

- 未熔合风险降低 60%:沟槽横截面积减少 32%,热输入更加集中,避免形成冷焊区域。

2. 应力控制:几何连续性可防止裂纹萌生

锐角应力集中效应

V形根部沟槽的曲率半径≈0mm,理论应力集中系数(Kt)高达3.0-5.0(有限元分析模拟),因此成为疲劳裂纹的来源。

优化的J形槽解决方案:

采用 37.5° 斜角 + 8mm 大曲率半径 J 形设计:

- Kt值从3.2降至1.2:较大的曲率半径使得应力流线能够平滑通过。

- 疲劳寿命提高了4倍:DNV循环试验表明,裂纹萌生循环次数从10⁵次增加到4×10⁵次。

案例:北海油田海底管道(DNV-OS-F101 IV级)

取双V形复合槽(25°+35°):

- 内壁25°窄槽:控制熔深,节省18%的焊接材料

- 外壁上35°宽的凹槽:建立应力缓冲区,提高22%的抗压强度

3. 故障预防:倒角角度与使用环境相匹配

| 沟槽型 | 适用场景 | 抗失效能力 |

|---|---|---|

| U型 | 厚壁高压管道 | 氢致裂纹(HIC)抗性指标提高★★★ |

| J型 | 动态负载(例如海上平台) | 疲劳寿命提升 ★★★★ |

| 双V型 | 超深水管道 | 外部压力屈曲阻力提高35%(3000米水压验证) |

管材坡口不仅是一个几何参数,而且是焊接冶金质量(熔深/缺陷控制)和结构力学性能(应力分布/疲劳寿命)的关键:

- 小于30°的陡斜角:适用于狭小空间,但应采用激光跟踪以确保穿透。

- 37.5°黄金角:焊枪可操作性和应力集中之间的权衡

- 复合斜面设计:针对多轴载荷(例如,海底管道的内压+弯矩)进行方向优化

精确的坡口控制可降低 50% 以上的焊接失效风险(ASME IX 统计数据),这是管道系统可靠性的基础。

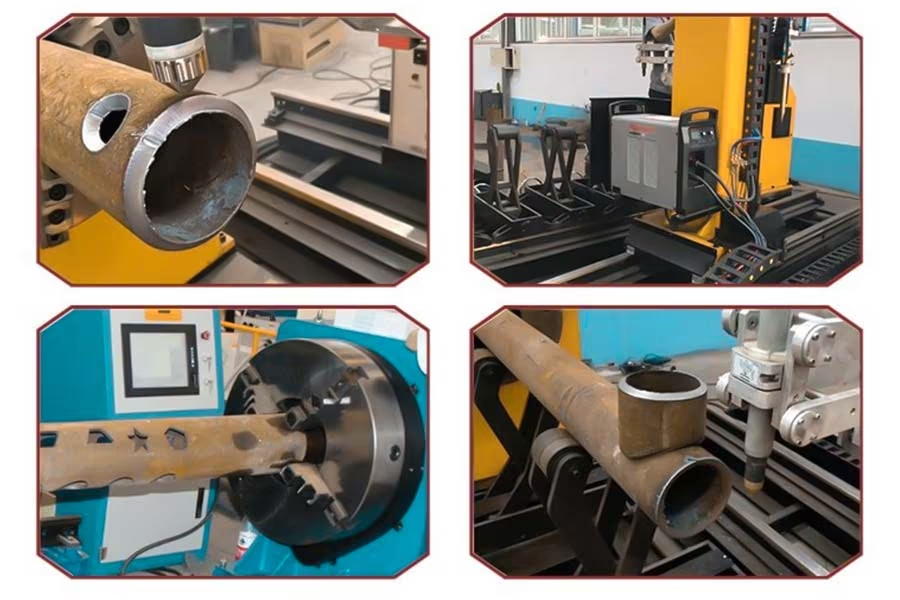

如何选择手动倒角还是数控倒角?

数控倒角和手工倒角之间的选择需要综合考虑工程要求、经济性和精度要求。以下是关键的比较和选择指南:

关键决策因素对比表

| 评估维度 | 手工倒角 | 数控倒角 |

|---|---|---|

| 精确控制 | ±2°~3°(取决于技术人员的经验) | ±0.5°或更小(程序控制) |

| 适用的沟槽类型 | 单角V型/U型 | 复合角/J型/双V型 |

| 效率 | 单槽切割 10~15 分钟 | 每槽5分钟(自动夹紧+批量切割) |

| 初始成本 | 低(设备价格低于 1000 美元) | 高(设备价值 20,000 美元至 100,000 美元) |

| 灵活性 | 可现场操作,并可适配非标管道配件 | 需要固定场地,依赖于3D模型 |

| 典型应用场景 | 维护/小批量/紧急情况 | 预制工厂/核电/海底管道 |

选择决策树:4 个主要问题

1.精度是否大于±1.5°?

- 是 → 选择 CNC(例如,核电 37.5°±1.5°)

- 否 → 手动操作可行(例如,API 5L 允许 ±2°)

- 案例:化工厂的碳钢支管(设计公差±2.5°)采用手工切割,节省了15,000美元的设备投资。

2.该凹槽是复合角度吗?

- 是的 → 必须使用数控机床(手工无法实现双V形对称)。

- 否 → 根据批次选择

- 案例:30°+45°海底管道双V形槽,数控切割通过率98%对比手工切割通过率72%

3.单个项目的切割量超过50条槽吗?

- 是的 → CNC 加工经济实惠(人工成本比 > 设备折旧)

- 否 → 手动操作更灵活

- 计算:200槽项目,采用数控加工总成本可降低38%(节省8400美元)。

4.该材料是高合金吗?

- 是的 → 选择数控加工(以使手动热影响区保持在标准范围内)

- 否 → 完整评估

- 信息:不锈钢手工倒角,热影响区宽度最大可达 1.2 毫米(仅数控加工可达 0.5 毫米)

行业最佳实践

如果选择手动倒角:

▶️现场紧急维修(例如,紧急响应石油管道泄漏)

▶️壁厚小于6mm的碳钢管(变形易于控制)

▶️ 带支撑支架的管道,角度公差≥±2°

如果无法避免数控倒角

▶️ ASME III 1/2级核级管道

▶️深水油气用双壁复合管(例如,Inconel 625包覆层)

▶️ 大规模预制(每月超过 200 座桥梁)

终极公式:

CNC优先级= (精度要求×1.5) + (复杂度×2) + (批量×0.01) - (现场需求×0.8)

如果结果大于 3.0,则必须选择 CNC(评分示例:核电项目 = 1.5×1.5 + 2×2 + 0.01×300 - 0.8×0 = 7.25)

成本效益拐点分析

| 切割量(交叉) | 人工总成本(美元) | 数控加工总成本(美元) | 首选方案 |

|---|---|---|---|

| 30 | 2100 | 23,500 | 手动的 |

| 80 | 5,600 | 24,200 | 手动的 |

| 150 | 10,500 | 25,500 | 平坦的 |

| 300 | 21,000 | 28,000 | 数控 |

注:成本包括设备折旧、人工和废品率(手工废品率为 8%,数控废品率为 1.5%)。

在对精度和复杂性要求极高的高价值项目中(例如核电/深海工程),数控倒角是不可替代的选择;而对于公差要求宽松、小批量生产或紧急情况,手工倒角仍然具有无可替代的灵活性。决策的本质在于找到精度冗余和成本约束之间的帕累托最优解。

复合材料斜面存在哪些潜在风险?

1. 不同材料组合的风险

(1)由热膨胀系数差异引起的残余应力

① 如果不锈钢-碳钢组合设计不当(例如,未按照 ASME IX QW-462 使用 30°+0.5mm 钝边),则焊接后由于冷却不均匀和收缩而产生微裂纹。

② 案例:某化工厂管道钛钢异种材料焊缝的坡口角度存在2°偏差。运行三个月后,热应力导致焊缝开裂。

(2)加速电化学腐蚀

① 如果铝钢复合斜面没有绝缘,在潮湿环境中会形成电偶效应,腐蚀速率会增加 5 到 10 倍。

② 规范要求:ASTM G48 要求不同金属斜面的接触面必须覆盖防腐隔离层。

2. 热影响区(HAZ)性能恶化

(1)钛合金氩气保护失效

①钛合金在进行坡口加工/焊接时,未按照 AMS 4928 标准在整个过程中进行氩气保护,热影响区氧化生成脆性 α 相,导致冲击韧性下降 40%。

② 反例:某航空液压管由于氩气覆盖不完全,在倒角区域出现鱼鳞状裂纹。

(2)碳纤维复合材料分层风险

① 进行斜面加工时,切削温度 > 200℃ 会导致树脂碳化,并使层间剪切强度降低 30%(ISO 14130 规定最大温升为 ≤150℃)。

② 必须使用低温水射流切割或金刚石涂层刀具。

3. 结构强度减弱

(1)纤维取向断裂

① 如果碳纤维斜角与主载荷方向的夹角小于 45° ,则层压板的拉伸强度将下降 50%(NASA-CR-189043 测试数据)。

② 正确方法:斜面方向必须与纤维轴线成 60~90° 角。

(2)应力集中系数增加

① 当铝合金倒角根部的 R 角小于 2mm 时,疲劳寿命缩短 70%(MIL-HDBK-5H 要求 R≥3mm)。

② LNG管道铝镁合金槽开裂事故的根本原因(ASTM B209再现试验):R角仅为1.2mm。

4. 检测盲区和漏检

(1)超声波检测信号衰减

① 玻璃纤维增强塑料(GFRP)的斜面导致超声波散射,缺陷检测率从95%下降到60%。

② 必须使用低频聚焦探头(1~2MHz)来补偿信号损失。

(2)X射线探测穿透不均匀

① 由于碳纤维-钛堆叠斜面的密度差异,在RT成像中会出现伪缺陷阴影(管电压需要增加20~30kV)。

关键预防和控制措施

| 风险类型 | 解决方案 | 标准基础 |

|---|---|---|

| 不同材料之间的腐蚀 | 斜面接触面加聚四氟乙烯垫片 | ASTM G48 |

| 钛合金氧化 | 双面氩气保护+加长至100毫米的阻力罩 | AMS 4928 |

| 碳纤维分层 | 水射流切割压力≥350MPa | ISO 14130 |

| 疲劳性骨折 | 倒角根部R角≥3mm(钛合金要求≥5mm) | MIL-HDBK-5H |

从惨痛的经历中吸取教训:一架无人机的机翼在首飞时因碳纤维倒角角度不当(30°,而设计规格为60°)而断裂,造成220万美元的损失。复合材料的倒角角度是力学和技术之间微妙的平衡,而不仅仅是简单的切割操作!

为什么倒角几何形状会影响无损检测结果?

倒角几何形状(过渡半径、槽角、切削面平整度等)直接影响无损检测 (NDT) 的精度,主要涉及超声波检测 (UT)、射线检测 (RT)、涡流检测 (ET) 等检测方法的传播、接收和检验。以下是对主要影响因素和工程影响的分析:

1. 超声波检测 (UT) - 声波路径和信号干涉

(1)缺陷误判中超声波束的折射

如果斜面角度≠探头折射角,则会导致斜面上反射和折射的超声波不对称,从而产生以下结果:

- 缺陷位置偏差(例如,使用 45° 探针测量 30° 的沟槽,偏差可达 3~5mm)

- 回声信号减弱(声能部分损失,信噪比降低)

- 案例:在对高压管道进行超声波检测时,由于 V 形槽和测试探头之间存在 5° 的偏差,焊缝根部的未熔合缺陷未能被发现。

(2)盲区和近地表探测失败

J 形槽的盲区比 V 形槽少 50%(EN ISO 17635 要求),更适合检测近表面缺陷。

U 形槽,如果根部 R 角较小(<1mm),容易产生衍射杂波,干扰缺陷检测。

(3)解决方案

✔ 相控阵探头(例如相控阵超声检测仪)可动态调整声束角度

✔ 冗余地使凹槽角度与探头折射角相匹配(例如,60°凹槽配60°探头)

2. 射线照相检测 (RT) - 散射和图像质量

(1)厚度突变导致散射噪声

X型沟槽比V型沟槽成像效果更佳,原因如下:

- 穿透厚度保持不变,散射减少 30%(ASME V 标准要求)

- 图像质量指标(IQI)检测百分比更高(高达 2-2T)

- 反例:管道的斜角不均匀,RT 胶片出现灰度突变带,被错误地诊断为未完全穿透。

(2)倒角过渡区影响缺陷检测

- 如果斜面粗糙(Ra>6.3μm),RT成像会产生虚假缺陷信号。

- 核电管道要求坡口偏差≤0.5°(ASME III NB-5120),否则必须进行额外的覆膜。

(3)解决方案

✔ 优先选择 X 型或双 V 型沟槽(最大限度减少厚度变化)

✔ 控制斜面表面的光滑度(Ra≤3.2μm)

3. 涡流检测 (ET) - 电磁场畸变

(1)斜边表皮效应不平衡

如果斜面过渡区未做圆角处理(R<1mm),涡流场将发生畸变,导致:

- 信噪比降低≥6dB(检测灵敏度降低)

- 误报故障信号增多(例如,航空液压管路因边缘锋利而导致ET误报)

(2)解决方案

✔ 斜边倒角半径R≥2mm(符合AMS 2647B标准)

✔ 采用多频涡流技术(以补偿斜面效应)

4. 行业特定要求

| 行业 | 主要要求 | 标准 |

|---|---|---|

| 核电 | RT+UT双重检测,倒角偏差≤0.5° | ASME III NB-5000 |

| 潜艇管道 | 超声波检测,沟槽表面Ra≤6.3μm | DNV-OS-F101 |

| 航空 | ET检验,圆角半径R≥2mm | AMS 2647B |

工程警示:某液化天然气项目在超声波检测中因倒角角度存在1.5°的偏差而漏检裂缝。调试后发生泄漏,造成超过500万美元的损失。倒角几何形状并非“小问题”,而是无损检测成败的关键因素!

如何优化高腐蚀环境下的倒角工艺?

三级保护系统

1.几何优化:

使用 55° 大角度沟槽可减少介质滞留(当流速 > 3 米/秒时,腐蚀率下降 70%)

在根部设置 R2mm 圆角,以消除缝隙腐蚀

2.表面处理:

HVOF WC-10Co4Cr涂层(孔隙率<0.8%)

电化学抛光使Ra<0.8μm

3.材料升级:

选择 UNS N06625 焊丝(点蚀电阻当量 PREN≥45)

复合管采用钛/钽/锆爆炸复合板

案例:中东酸性油气管道采用55°+HVOF工艺,使用寿命延长至15年

倒角作业中有哪些节省成本的技巧?

降低成本的方法

| 方面 | 传统解决方案 | 优化方案 | 节省效果 |

|---|---|---|---|

| 材料 | 整体合金管的斜切 | 复合管局部表面处理后的切割 | 材料成本降低了60% |

| 过程 | 数控等离子切割 | 激光-水射流复合切割(能耗降低45%) | 能源成本 0.8 美元/立方米 |

| 人手 | 三级焊工操作 | 机器人离线编程(1人监控3台设备) | 劳动力减少了75% |

| 废料 | 8%返工率 | 人工智能实时纠正系统 | 报废率<0.5% |

创新案例:在EPC项目中应用了AR辅助手动切割技术,培训时间缩短了80%。

为什么3D打印管道的倒角很重要?

3D打印(增材制造)管道的斜面设计直接影响其结构强度、连接可靠性、流体性能以及后续加工可行性。以下是主要影响因素和行业规范:

1. 结构强度和层间结合优化

(1)印刷层方向与沟槽匹配

① 与印刷层方向平行的斜面(例如 45° 凹槽)可以提高层间结合强度(ASTM F3122 要求)。

② 如果沟槽垂直于印刷层,则可能发生层间分层,抗拉强度会降低 30%(特别是对于钛合金)。

(2)降低应力集中

① 3D打印零件的各向异性会导致较高的内部残余应力。斜角过渡可以降低应力集中系数40%(与直角连接相比)。

② 案例:一根火箭燃料管在直角连接处开裂。改用 30° 斜角过渡后,通过了 NASA MSFC-STD-3029 振动测试。

2. 连接可靠性和焊接/加工适应性

(1)焊接坡口预留余量

①钛合金 3D 打印管材需要预留 0.5mm 的加工余量(ASTM F3001),以去除表面未熔合缺陷。

② 电子束焊接坡口必须符合 AMS 2680 的 25° 单侧 V 形设计,否则焊缝熔深不足。

(2)法兰/螺纹连接适配

① 3D 打印斜面的表面粗糙度 (Ra≤6.3μm)会影响密封性能,需要进行后处理和抛光(ISO 21920-2 标准)。

3. 流体性能优化

(1)减少湍流和压降

① 3D 打印管道的内壁斜角(例如 15° 转角)可减少 20% 的流体压降(与直角转弯相比)。

② 案例:通过优化打印斜率,航空液压系统的流量提高了 12%(SAE AS4059 验证)。

(2)防止沉积和腐蚀

① 如果不锈钢管的内壁呈直角,则容易产生流体死区,导致局部腐蚀(ASTM A967 要求有斜坡过渡)。

4. 行业特定要求

| 应用领域 | 斜面的关键要求 | 标准基础 |

|---|---|---|

| 航天 | 钛合金沟槽需要与电子束焊接兼容的设计 | AMS 2680 |

| 能源管道 | 内壁倒角粗糙度 Ra≤3.2μm | ASME B31.3 |

| 医疗设备 | 316L不锈钢印刷管需要15°导流斜面 | ISO 13485 |

5. 3D打印斜面设计要点总结

- 强度优先:斜面方向平行于印刷层(ASTM F3122)+圆角 R ≥ 1mm(以避免应力集中)。

- 加工适应性:钛合金预留 0.5mm 余量(ASTM F3001),焊接坡口按 AMS 2680 设计。

- 流体优化:内壁采用 15° 导流斜面(压降降低 20%)。

- 失败案例:一颗卫星燃料管道未考虑打印层的朝向,斜面粘合强度不足,导致发射过程中燃料泄漏,任务失败(损失1.2亿美元)。3D打印斜面并非“可选项”,而是“必备项”!

概括

管道坡口加工是管道加工中的关键工序,直接影响焊接质量、结构强度和流体性能。其精度必须严格遵循行业标准(如GB 50540、ASME B31.3等)。无论是传统切割还是3D打印坡口加工,都必须兼顾几何精度和材料特性,以避免应力集中和检测盲区。掌握坡口加工技术不仅可以提高工程效率,还能消除泄漏、破损等潜在危险,是保障管道系统长期安全运行的核心环节。

📞 电话:+86 185 6675 9667

📧 邮箱:info@longshengmfg.com

🌐 网站: https://lsrpf.com/

免责声明

本页面内容仅供参考。LS系列产品不作任何明示或暗示的陈述或保证,包括但不限于信息的准确性、完整性或有效性。不应据此推断第三方供应商或制造商通过龙盛网络提供的性能参数、几何公差、具体设计特征、材料质量和类型或工艺。买方有责任自行了解零件的具体要求并索取报价。请联系我们了解更多信息。

LS团队

LS是一家行业领先的公司,专注于定制化制造解决方案。凭借20多年服务5000多家客户的经验,我们专注于高精度CNC加工、钣金加工、 3D打印、注塑成型、金属冲压以及其他一站式制造服务。

我们的工厂配备了100多台最先进的五轴加工中心,并通过了ISO 9001:2015认证。我们为全球150多个国家和地区的客户提供快速、高效、高质量的制造解决方案。无论是小批量生产还是大规模定制,我们都能在24小时内以最快的速度满足您的需求。选择LS Technology ,就是选择高效、优质和专业。

欲了解更多信息,请访问我们的网站: www.lsrpf.com

常见问题解答

1. 管道坡口加工和普通切割有什么区别?

管道坡口加工与普通切割的最大区别在于切割角度的控制。坡口加工要求管道端面与轴线形成特定的倾斜角(通常为0.5°~45°),而普通切割只需保证垂直即可。坡口加工需要专用设备(例如数控管道切割机或等离子坡口机)来实现精确的角度控制,这对于后续的焊接和流体动力学性能至关重要。普通切割无法满足这些工程要求。

2. 为什么坡口角度偏差会影响焊接质量?

坡口角度偏差会导致管端对接时出现错位或间隙不均匀。当偏差超过标准值(例如ASME B31.3中规定的±1°)时,熔池无法均匀填充,从而导致未熔透和夹渣等缺陷。例如,DN200管材2°的坡口角度偏差会导致3.5mm的错位,这直接违反了API 1104中规定的允许错位值(≤1.6mm),必须返工。

3. 哪些行业对管道坡口的要求最严格?

核电、航空航天和海底管道行业对坡口加工的要求最为严格。核电管道必须同时满足ASME III标准的0.5°角度公差和Ra3.2μm表面粗糙度要求;航空燃油管道坡口加工后需要进行100%贯入试验(AMS 2644);海底管道必须使用符合DNV-OS-F101标准的自动化坡口加工设备,并保留完整的切割参数记录以供参考。

4. 如何选择管道坡口设备?

设备的选型需要综合考虑管材类型(碳钢/不锈钢/钛合金)、管径范围和工程标准。对于DN80以下的小口径管材,手动液压切管机即可满足要求;大批量加工应采用数控切管机(精度±0.1°);锆合金等特殊材料则需要配备冷切功能的激光切管机。关键指标包括角度重复性(±0.5°以内)、切割表面粗糙度(Ra≤12.5μm)以及是否支持数据追溯。