发展重心转移 优化气流、减轻重量并提高转弯限制。

增强刚性,确保安全耐用,提高空间利用率,适应多种路况。

从“贴地飞行”到“全路况通勤”,设计理念和工程挑战发生了根本性变化。

核心成本因素 1:材料选择

材料选择是产品的核心成本驱动因素,直接影响:

原材料成本:不同材质的单价差异较大(如钛合金 >>铝合金 >钢)。

处理成本:

难度:难加工材料(钛合金、高强度钢、高玻纤塑料)需要昂贵的设备、加工速度慢、工具耐用且成本高。易于加工的材料(普通铝合金,ABS )效率高且成本低。

成型/连接:材料特性影响工艺复杂性和设备投资(例如超高强度钢需要热成型)。

废品率:难以加工的材料更容易出现缺陷,从而增加成本。

后处理:金属通常需要热处理/防锈,塑料可能需要退火/表面处理 ,这会增加工序和成本。

模具/设备:高性能材料需要更高规格、更耐用的模具和设备,初期投资较大。

常用汽车材料成本分析:

<强>1。铝合金(6061/7075):

价格:中高(7075更贵)。

加工性:易于切割/成型(6061尤其好),焊接性良好。

成本影响:材料成本高于钢材,但优异的强度重量比、易于加工和耐腐蚀性(减去后处理)使其在轻量化数控加工零件 (车身、底盘、车轮)方面具有竞争力。 7075 对于高应力零件来说更昂贵。

<强>2。高强度钢(HSS/AHSS/UHSS):

价格:中低(强度越高,价格越贵)。

加工:切削不良(刀具磨损快),成型困难(特别是UHSS需要昂贵的热成型),焊接 需要控制。

成本影响:材料的单价优势往往被高昂的加工成本(尤其是热成型设备、模具、能源消耗)所抵消。用于要求高强度、轻重量的安全结构件(A/B柱、防撞梁)。

<强>3。钛合金:

价格:非常高。

加工:极难切削(速度慢,刀具磨损高),难以成型/焊接。

成本影响:天价原材料加上极高的加工成本,仅用于极限性能/减重和成本不敏感的零件(高性能汽车连杆、阀门)。

<强>4。 PA+GF(玻纤增强尼龙):

价格:中等。

加工:注塑 流动性尚可,但玻纤磨损模具(需要高硬度模具,成本高)。

成本影响:良好的强度/刚性/耐热性。材料成本合理,但模具投资较高。通常用于替代金属零件(结构件、进气歧管),通常比复杂加工的金属具有成本优势。

<强>5。 ABS:

价格:低到中等。

加工性:注塑性能优异(流动性好、效率高、模具要求低)。

成本影响:材料成本低+极高的加工效率/低废品率,是大批量非结构件(内、外格栅/把手)最具成本效益的选择之一。

<强>6。 PC(聚碳酸酯):

价格:中高。

加工:需要严格干燥,高温高压注塑,可能需要退火,透明PC模具要求较高。

成本影响:材料和加工成本均高于ABS。用于需要高抗冲击性/透明度的零件(大灯透镜、仪表罩),根据性能选择。

材料选择需要综合评估:材料单价+加工难度/成本+废品率+后处理+模具设备投资+性能要求(强度、重量等)。目标是在满足要求的同时实现最佳的总制造成本。易于加工的材料(如ABS、普通铝)或综合优势材料(PA+GF)往往比低价但难加工的材料(高强钢)或天价材料(钛)更具成本竞争力。核心是性能和成本的平衡。

图 1:LS Manufacturing 在白色背景上 CNC 加工的铝制发动机缸体

核心成本因素 2:零件复杂性和容差

设计图纸上的每一个细节都直接对应着制造方面的真金白银投入。零件的几何复杂性和尺寸公差是两个核心成本驱动因素。

1。复杂性会增加成本:

(1)复杂表面、深腔、薄壁等特征要求:

更耗时的高级编程 (CAM)。

较慢的切削速度和精细的刀具(效率降低)。

更昂贵的设备(例如需要使用五轴数控 而不是三轴)。

特殊或更容易磨损的工具。

装夹难度较高,报废风险较高(特别是薄壁容易变形)。

(2)结果:设备折旧、工时、工具消耗、潜在报废成本等全线上升。

2。严格的公差和飙升的成本:

(1) 精度要求(例如±0.01mm vs ±0.1mm)不会线性增加成本,而是呈指数级增加:

加工更加谨慎:需要多次(粗加工/半精加工/精加工)加工,速度极慢,切削深度微细,大大降低了效率。

设备要求更高:依托顶级精密机床和恒温环境。

更严格的刀具管理:高精度刀具需要经常检查/更换。

检测成本飙升:必须频繁使用精密测量工具(如三坐标测量机),费时费力。

报废/返工的风险大大增加:在极窄的公差范围下,轻微的振动、热变形或刀具磨损都可能导致超差。

(2)核心点:小数点后每多一个零,成本可能会增加一个零。

设计灵感:

图 2:LS Manufacturing 使用 CNC 制造精确的电动车车架

核心成本因素3:订单数量和交集

在制造领域,订单数量是决定成本结构的关键变量,对工艺选择有着深远的影响。不同工艺的启动成本(固定成本)与单位成本(边际成本)存在巨大差异,形成明显的“交点”,决定了成本优势的转换:

其最大优点是启动成本极低且无模具费,单位成本相对稳定(主要受材料和工时影响)。这使得它在1-100件的小批量生产中极具竞争力。即使只制作几件,总成本也容易承受且可控,是原型验证和中试生产的理想选择。

注塑:规模经济之王

高昂的模具费是其不可避免的“入场券”,初期投入巨大。然而,一旦跨过这个门槛,得益于高效的循环生产,其单位成本可以降低到极低的水平。这一特性决定了它只能摊薄初始成本,在500件以上的规模化生产中才能展现出压倒性的规模经济。

3D 打印:复杂微批量的独行侠

还节省模具投资,启动极其灵活。但高昂的材料成本和机器运行成本使其单位成本远高于其他工艺。其核心价值在于其无与伦比的几何自由度,使其成为生产1-5种超复杂结构(例如精细流道、拓扑优化的轻量化部件以及传统工艺无法实现的异形零件)的唯一或最佳解决方案。

决策核心:寻找“交点”

明智的流程选择在于准确计算成本平衡的关键输出。例如,在100到500件的范围内,需要仔细比较CNC稳定的总成本和注塑的“模具成本分摊+极低的单位成本”的组合。 3D 打印在传统工艺受限的复杂微批量场景中锁定价值。了解这些成本曲线的交点是优化制造投资回报的核心策略。

图 3:LS Manufacturing 通过 CNC 精密制造电动车车架

案例研究:YU7 悬架控制臂的成本计算

目标:生产 10 个功能性 YU7 后悬架控制臂用于早期道路测试。

<标题>

评估尺寸

路径A:CNC加工

路径 B:金属 3D 打印 (DMLS)

路径C:原型注塑

<正文>

处理 7075铝合金块铣削

AlSi10Mg粉末激光熔化+拓扑优化

铝软模注塑(假设场景)

核心优势

超低单位成本(适用于大批量)

核心缺点

单位成本 5,000日元

8,000日元

¥300(需要摊薄模具成本)

10件总成本 50,000日元

80,000日元

103,000日元(含模具)

生产周期 短(标准加工工艺)

中(打印+后处理耗时)

长(模具制造+试模)

性能

材料强度有限(通常是工程塑料)

适用性

隐藏成本:超出每个部件的价格

在评估零件成本时,明确的单价只是冰山一角。忽视隐性成本将导致总体拥有成本失控。

我。 DFM分析:成本控制的源泉

(1)价值:提前优化设计可制造性,避免量产陷阱。

(2) 隐性成本驱动因素:

过度设计:深孔、极小的内圆角、非常规壁厚,大大增加了加工难度和废品率。

不必要的严格公差:强制使用高精度设备和额外测试,成本呈指数级增加。

材料工艺不匹配:增加加工难度或后加工成本。

(3)行动要点:尽早与DFM合作,平衡功能性和制造经济性。

二。后处理:不可小觑的“成本黑洞”

(1)核心环节:表面处理、热处理、去毛刺、装配等

(2) 关键成本因素:

表面处理:阳极氧化(类型/膜厚/颜色/遮蔽复杂性)、喷漆(特殊颜色/遮蔽/环保)。

热处理:工艺选择(如真空)、变形控制要求。

去毛刺:精密零件需要自动化流程(电解/热去毛刺),人工成本高且不稳定。

组装:定制工具、测试和人工成本。

(3)行动要点:明确并量化所有后处理要求(如Pantone色号、毛刺标准)。

三。物流包装:精密零件的“铠甲”成本

(1)风险点:运输损坏造成的质量和售后费用。

(2)隐性投资:

定制防震内衬(EVA/吸塑托盘)。

防静电(ESD)和防潮(真空/干燥剂)等特殊保护。

周转包装的初始投资。

(3)行动点:根据零部件特点和运输环境,共同制定高性价比的防护方案。

决策必须基于总拥有成本

实际成本=显性单价+DFM优化成本+后制程成本+防护包装成本+质量风险成本。

仅比较单价可能会导致后续成本超支、交货延误和质量风险。建议采用总成本框架评估方案。我们将帮您逐项分析隐藏链接,优化整体成本结构。

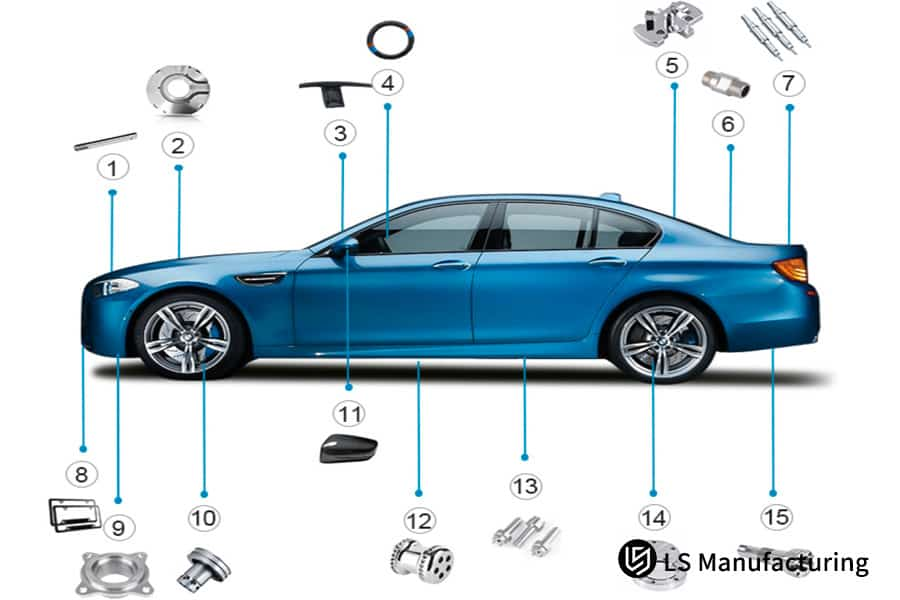

图 4:LS Manufacturing 在线数字化制造带标签的汽车零部件

常见问题解答

1。 YU7量产时零部件成本会降低多少?

YU7零件在量产过程中的成本降低取决于订单规模、材料利用率和生产工艺优化。一般来说,批量生产通过分配模具成本、增加原材料采购折扣和自动化加工效率,可以实现20%-50%的成本降低。具体的成本降低需要结合订单量、设计复杂度和供应链策略来结合。

2。为什么3D打印原型有时比CNC加工更贵?

3D打印单件成本高是由于材料(如感光树脂/金属粉末)单价高以及后期处理耗时长;而CNC的初始编程成本较高,但分配到多件时单价明显降低。因此,对于小批量或极其复杂的原型,3D打印可能更经济,但对于简单零件或中等批量,CNC更具成本效益。

3。在什么阶段我应该考虑开“软模”进行原型注塑?

软模适用于需要验证50-200个功能原型的中试阶段,特别是在设计冻结之后、量产硬模投入生产之前。当产品需要真实材料性能测试、小批量用户试用或缩短交货周期时,软模可以以硬模1/3-1/2的成本、更短的周期实现接近量产的样品,但寿命有限,需要批量控制。

4。我需要提供哪些文件才能获得YU7零件的准确报价?

请提供完整的3D模型(STEP/IGS格式)、2D工程图纸(带有公差和表面处理)、材料规格、预计年需求量和质量认证要求(例如ISO标准)。如果涉及组装,还需要补充BOM清单和关键匹配尺寸描述。完整的信息可以减少流程假设,保证报价的准确性。

LS 如何帮助您?

LS 将工程专业知识和毫不妥协的透明度带入 CNC 加工的各个方面:

即时、清晰的报价: 我们的 AI 驱动平台会全面分析您的CAD 模型 ,综合考虑材料特性(可加工性、硬度)、几何复杂性、精度公差(例如 IT7),多轴加工 方法和后处理需求,并立即提供具有清晰成本明细的报价。您可以清楚地看到每项成本来自何处,例如材料、加工时间、刀具、夹具等,没有隐藏成本。专业DFM检查(免费): 在订购前,我们的智能系统会集成庞大的加工数据库,并由经验丰富的工程师进行审核,主动识别设计中可能增加成本或风险的问题(例如薄壁、尖角、难加工特征),并根据实战经验提供优化建议,预先提高可制造性和成本效益。专业工程支持: 您拥有经验丰富的航空航天团队、医疗 和其他工程专业人士的支持。我们紧密合作,为材料决策(可加工性与性能)、公差优化(避免不必要的严格精度)、工艺规划(经济的刀具路径、高效的夹紧设置)和后处理选择提供专业指导,并转化不同解决方案的技术优势和劣势以及成本/交货时间影响。一站式精密制造: 集成先进设备(3轴到5轴铣削 /车削复合)和端到端能力,并通过严格的质量控制(ISO 9001/AS9100),我们为您提供无缝在线 CNC 加工服务 到专家后处理(表面处理、去毛刺和测试)。流程开放查看,关键节点提供质量报告(如FAI),确保流程可控、结果准确。

<块引用>

LS的专业在于工程背景;我们的开放旨在建立信任。让我们通过公开透明的合作满足您的精密制造需求。

摘要

小米YU7汽车零部件的成本不是一个简单的数字,而是关系到研发效率和市场成功的战略决策。原型阶段的工艺选择(如3D打印、CNC或模具试制)直接影响开发周期和初始投资——准确的工艺匹配可以节省高达30%的研发成本和50%的时间。如果一味追求低廉的CNC加工价格 而忽视制造可行性,后续的量产可能会面临结构缺陷、材料浪费等隐藏的成本陷阱。

无论您是设计YU7智能车支架还是高性能制动组件,让我们为您扫清成本迷雾!立即上传CAD 文件 并获取:

多流程精准报价(24小时内响应)

免费提供可制造性分析报告(避免 10 多种常见设计风险)

专属工程师咨询(从原型到量产的最佳路径规划)

📞电话:+86 185 6675 9667https://lsrpf.com/

免责声明 本页内容仅供参考。 LS Manufacturing services 对于信息的准确性、完整性或有效性,不作任何明示或暗示的陈述或保证。不应推断第三方供应商或制造商将通过 LS Manufacturing 网络提供性能参数、几何公差、具体设计特征、材料质量和类型或工艺。这是买家的责任。 需要零件 报价 确定这些部分的具体要求。请联系我们了解更多信息 。

LS 制造团队 LS Manufacturing 是一家行业领先的公司 。专注于定制制造解决方案。我们拥有 20 多年与 5,000 多家客户合作的经验,专注于高精度 CNC 加工、钣金制造 、3D 打印 、注塑 。 金属冲压 ,以及其他一站式制造服务。www.lsrpf.com 。

VIDEO

Gloria

快速原型制作和快速制造专家

专业从事数控加工、3D打印、聚氨酯浇注、快速模具制造、注塑成型、金属铸造、钣金加工和挤压成型。

Got thoughts or experiences to share? We'd love to hear from you!

LS Manufacturing Ltd 美国

30 N. Gould St. Ste N

中国

Unit 101, No. 3, 1st Tuanjie Road, Shutian, Humen, Dongguan City, China, 523929

版权所有 © 2026 LS Manufacturing Ltd. 保留所有权利。

隐私政策