Нарезание резьбы или фрезерование — это классическая проблема выбора между затратами и качеством, с которой сталкиваются производители. Традиционный метод нарезания резьбы может привести к поломке метчиков и неточности результатов испытаний, в то время как, с другой стороны, технология фрезерования резьбы требует дополнительных затрат.

Однако недостаток такого подхода заключается в потере систематического процесса оценки. В некоторых случаях это приводит к выбору неправильного процесса, что, в свою очередь, влечет за собой дополнительные расходы, связанные как с себестоимостью, так и с качеством. Очевидно, что для систематического разграничения процессов нарезания резьбы и фрезерования необходимы систематические рекомендации. Чтобы сэкономить ваше время, ниже приведено подробное объяснение.

Нарезание резьбы против фрезерования: краткий справочник

| Аспект | Постукивание | Помол |

| Расходы | Стоимость инструментов | Высокая стоимость инструментов |

| Скорость | Быстрое время цикла | медленное время цикла |

| Гибкость | Фиксированный размер | Один инструмент, разных размеров |

| Точность | Хороший | Отличный |

| Риск | Высокая степень поломки | Низкий уровень поломок |

| Лучше всего подходит для | Большой объем | Малый объём, высокая точность |

Даже нарезание резьбы оказывается весьма выгодным для массового производства, обеспечивая быструю обработку с заметно экономичной себестоимостью единицы продукции. В отличие от этого, фрезерование предлагает большую универсальность и превосходную точность размеров. Кроме того, фрезерные инструменты с ЧПУ обычно имеют значительно больший срок службы по сравнению со стандартным метчиком, что делает их более подходящими для изготовления сложных или долговечных компонентов в течение длительных производственных циклов.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Существуют сотни статей, посвященных нарезанию резьбы и фрезерованию . Чем отличается эта статья? Она основана на опыте, а не на теориях. Как представитель компании LS Manufacturing, мы более 15 лет работаем с твердыми сплавами в области нарезания резьбы и фрезерования . Наши технические специалисты знают не только различия, но и используют эти знания, чтобы гарантировать надежность при обработке критически важных компонентов.

Многолетний опыт изготовления более 50 000 деталей на заказ с точной резьбой позволил выявить эффективные решения. Будь то оптимизация цикла нарезания резьбы на титановой детали или подбор фрез для массового производства, — утверждает автор, — у нас есть опыт работы с тем, что действительно эффективно в аэрокосмической отрасли, и это напрямую связано со строгими требованиями Международной группы по качеству в аэрокосмической отрасли (IAQG) , также известной как SAE International .

Уроки, изложенные здесь, не имеют академического происхождения. Это проверенные в реальных условиях подходы, разработанные в ответ на вызовы аэрокосмической, медицинской и автомобильной отраслей — качество нити ни в коем случае не должно быть скомпрометировано. Именно в этом духе весь этот с трудом приобретенный опыт передается вам, чтобы вы могли учиться на этих ошибках и найти правильный баланс качества, эффективности и цены.

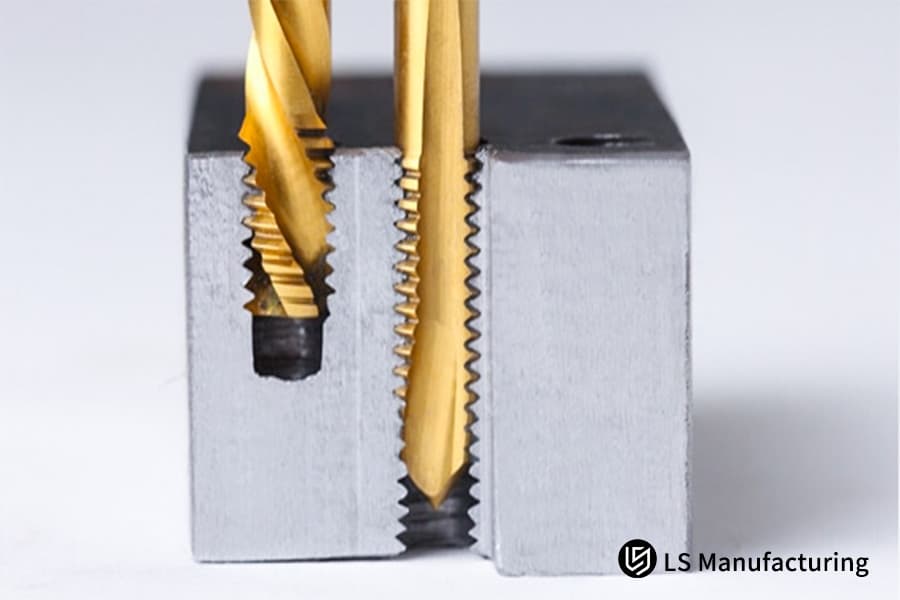

Рисунок 1: Процесс ЧПУ-обработки, демонстрирующий нарезание резьбы крупным планом, производства LS Manufacturing.

В чём заключаются принципиальные различия между нарезанием резьбы и фрезерованием при обработке резьбы?

Выбор оптимального метода нарезания резьбы или фрезерования зависит от ряда факторов, включая размер партии, уровень обработки резьбы , используемые материалы и уровень точности. Методика, используемая компанией LS Manufacturing для сравнения процессов, позволяет клиентам выбирать наиболее подходящий метод в зависимости от таких факторов, как детализация резьбы и твердость обрабатываемых материалов, что обеспечивает в среднем повышение эффективности на 35% в процессах нарезания резьбы.

| Особенность | Постукивание | Помол |

| Процесс | Тип: Нарезание/формование резьбы непосредственно метчиком | Резка по запрограммированной траектории инструмента |

| Стоимость инструмента | Низкая цена (за размер) | Высокоэффективная (универсальная концевая фреза) |

| Время настройки | Быстрый | Медленно (требуется программирование) |

| Время цикла | Быстрый | Медленный |

| Гибкость | Низкий (фиксированный размер на инструмент) | Высокий (один инструмент для нескольких размеров) |

| Пригодность материала | пластичные материалы | Все материалы |

| Слепые отверстия | Отличный | Хорошо (требуется удаление стружки) |

| Качество нити | Хорошо (стабильно) | Отлично (высокая точность) |

| Риск поломки инструмента | Высокий | Низкий |

| Лучшее приложение | Простые, высокообъемные резьбовые соединения | Низкообъемные, сложные потоки |

Это сочетание нарезания резьбы и фрезерования , полностью зависящее от различных факторов. Для полного решения этой проблемы компания LS Manufacturing разработала совершенно новый способ сравнения процессов , который позволит заказчику найти оптимальное решение на основе различных параметров, таких как характеристики резьбы и твердость материала. Все это позволило значительно повысить эффективность фрезерования резьбы в среднем на 35%.

Как выбрать между нарезанием резьбы и фрезерованием в зависимости от характеристик изделия?

Выбор между нарезанием резьбы и фрезерованием является важным вопросом для производителей, поскольку этот процесс влияет как на характеристики продукции , так и на стоимость. Для принятия такого решения необходимо оценить ряд параметров, связанных с продукцией. Выбор не является универсальным в зависимости от области применения.

- Размер партии – объем производства: При серийном производстве нарезание резьбы , как правило, обеспечивает лучшие экономические преимущества благодаря более коротким циклам, несмотря на относительно высокие инвестиции в инструменты. Однако фрезерование резьбы является более гибким вариантом для мелкосерийного производства и прототипирования, поскольку различные размеры резьбы могут быть нарезаны одним инструментом, что требует меньших инвестиций в переналадку оборудования.

- Свойства материала и твердость: К классу материалов, используемых в этом процессе, относятся пластичные материалы, такие как алюминий и низкоуглеродистая сталь. К твердым материалам относятся титан и сталь, для обработки которых используется резьбофрезерование . Для предотвращения разрушения материала и получения резьбы хорошего качества резьбофрезерование считается необходимым. Обрабатываемость материалов, а также класс образующейся стружки определяют класс производственных процессов.

- Спецификации и сложность резьбы: Для простых геометрических форм нарезание резьбы методом нарезания резьбы обеспечивает высокую скорость выполнения. Однако, когда речь идёт о более сложной геометрии, резьбе большего диаметра или нестандартном шаге , фрезерование резьбы обеспечивает большую гибкость в плане программирования.

Компания LS Manufacturing разработала интеллектуальный инструмент выбора, позволяющий оценить эти факторы и сделать оптимальный выбор между нарезанием резьбы и фрезерованием . Поскольку некоторые факторы зависят от характеристик продукта , производители могут оптимизировать затраты на 20-30% , сохраняя при этом высокие стандарты качества, чтобы принять оптимальное решение относительно соответствующих процессов.

Как можно максимизировать экономическую эффективность при выборе экономичных решений для нарезания резьбы и фрезерования?

Для достижения экономически эффективного процесса нарезания резьбы фрезерным способом ключевым моментом является определение оптимального баланса между инвестиционными затратами и потенциалом оптимизации как самого процесса нарезания резьбы, так и фрезерования . Все дело в потенциале скорости нарезания резьбы, а также в учете гибкости, обеспечиваемой оптимизацией затрат за счет использования экономичного решения .

Анализ экономической эффективности для выбора технологического процесса

В контексте LS Manufacturing, для определения себестоимости продукции активно используется стоимостное проектирование. Было замечено, что при массовом производстве стандартных резьб нарезание резьбы методом фрезерования оказывается более экономически выгодным по сравнению с другими процессами из-за меньших производственных циклов. Однако при производстве сложных форм или в малых объемах производства, благодаря универсальности процессов фрезерования резьбы, экономическая эффективность наблюдается, несмотря на высокие производственные затраты.

Гибридный подход к смешанному производству

Большинство производственных компаний используют преимущества комбинации этих двух процессов. Нарезание резьбы применяется к стандартным серийным компонентам, а сложные компоненты изготавливаются методом фрезерования резьбы. Это помогает оптимизировать затраты на производство всех компонентов, определяя, какие компоненты следует производить каким процессом.

Управление сроком службы инструмента и оптимизация производственных процессов.

Для максимального увеличения срока службы инструмента важно использовать правильные параметры инструмента, охлаждающие жидкости, а также проводить техническое обслуживание. В LS Manufacturing системы мониторинга процесса могут быть полезны для контроля состояния инструмента. Это сокращает время простоя и затраты на замену инструмента, что значительно способствует общей оптимизации затрат .

Для обеспечения экономически эффективного фрезерования резьбы необходимо применять подход, основанный на данных, с учетом всего производственного процесса. Используя методы стоимостного инжиниринга и их комбинации, а также оптимизированные инструменты управления сроком службы, компания LS Manufacturing помогает своим клиентам добиться экономии более 25% от себестоимости производства.

Рисунок 2: Обработка синей ткани с переливающимся покрытием на станке с ЧПУ компанией LS Manufacturing.

В чём заключаются различия между нарезанием резьбы и фрезерованием с точки зрения точности и эффективности?

Нарезание резьбы и фрезерование — два основных процесса механической обработки, различающиеся точностью, эффективностью и производительностью . Нарезание резьбы можно считать наилучшим вариантом для высокоскоростной обработки внутренних резьб. Однако при нарезании резьбы существуют определенные ограничения по точности. В то же время, при фрезеровании резьбы высокая точность может быть достигнута с помощью сложного программирования. В зависимости от материала и объема производства можно выбрать один из двух процессов механической обработки.

| Аспект | Постукивание | Помол |

| Точность | Ограниченный диапазон (±0,05 мм) | Высокий (±0,01 мм) |

| Эффективность | Быстрый (за один проход) | Более медленный (многократные проходы) |

| Срок службы инструмента | Коротче | Длиннее |

| Гибкость | Низкий (фиксированный шаг) | Высокая (переменная высота тона) |

| Программирование | Простой | Сложный |

Разница между нарезанием резьбы и фрезерованием заключается в компромиссах, которые они предоставляют пользователям. Хотя скорость нарезания резьбы может быть высокой, а объемы — большими, точность процесса фрезерования выше благодаря более быстрому износу инструмента по сравнению с нарезанием резьбы. Твердые материалы также считаются одним из факторов, определяющих выбор между фрезерованием и нарезанием резьбы .

Как сделать оптимальный выбор между нарезанием резьбы и фрезерованием?

Для выбора между нарезанием резьбы и фрезерованием необходима модель принятия решений , учитывающая большое количество факторов. Выбор оптимального варианта из двух, учитывающий вариативность получаемых преимуществ, должен основываться на сочетании производственных и ресурсных факторов. Это структурированный метод принятия решений, содержащий решение задач, подобных тем, что рассматриваются в LS Manufacturing.

- Объемы производства и размеры партий: Благодаря более короткому циклу нарезания резьбы, этот метод предпочтительнее для крупносерийного производства, а программирование относительно проще. Гибкость в серийном производстве, а также при изготовлении прототипов специальных изделий может быть обеспечена и фрезерованием. Точка безубыточности для параметров резьбы и материала различна для обоих процессов.

- Требования к точности и качеству резьбы: Фрезерование может обеспечить очень высокую точность и качество поверхности, если требуется допуск ± 0,01 мм или выше. Напротив, нарезание резьбы может эффективно работать в процессе нарезания резьбы, если допускается точность ± 0,05 мм .

- Свойства материала и обрабатываемость: Твердые материалы (HRC > 45) и другие труднообрабатываемые сплавы требуют фрезерования. Это необходимо для предотвращения поломки, которая может произойти во время нарезания резьбы. Кроме того, это способствует получению высококачественной резьбы . Процесс нарезания резьбы идеально подходит для таких материалов, как мягкие материалы и материалы из цветных металлов. Твердость материала связана со сроком службы инструмента.

- Возможности оборудования и время настройки: Нарезание резьбы требует определенных навыков для обеспечения точности нарезания резьбы, синхронизации процесса и синхронизации шпинделя. Требования к фрезерованию включают требования к системам ЧПУ, которые, помимо жесткости, предполагают возможность спиральной интерполяции. Технические характеристики влияют на возможности процесса.

- Соображения стоимости и инвестиции в оснастку: Резьбонарезной инструмент дороже. Однако срок его службы дольше при обработке сложных материалов. Срок службы фрезы также дольше, чем резьбонарезного инструмента. Кроме того, он обладает преимуществами в нарезании резьбы разных размеров . Все производственные затраты на компоненты учитывают стоимость инструмента, стоимость программирования, а также стоимость механической обработки.

Для оптимального выбора между процессами нарезания резьбы и фрезерования необходимо применять целостный подход. Это связано с тем, что универсального решения для каждой проблемы не существует, поскольку каждую проблему необходимо анализировать отдельно, чтобы разработать наиболее целесообразный план действий. Кроме того, эти операции должны выполняться с помощью специально разработанного оборудования.

В чём заключаются технические преимущества фрезерования резьбы по сравнению с традиционным нарезанием резьбы?

Процесс фрезерования резьбы по сравнению с нарезанием резьбы на головку можно определить как значительно технологически продвинутый процесс, обладающий техническими преимуществами , делающими его передовым методом обработки. Хотя нарезание резьбы на головку является традиционным методом обработки на протяжении нескольких десятилетий, фрезерование резьбы обладает техническим превосходством.

Исключительная точность и качество поверхности.

Точность размеров, достижимая в пределах допуска ±0,01 мм при фрезеровании резьбы, не может быть достигнута исключительно методом нарезания резьбы , точность которого находится в диапазоне ±0,05 мм . С помощью спиральной интерполяции можно обеспечить более высокий уровень контроля над формой и шагом резьбы, компенсируя тем самым недостатки метода нарезания резьбы .

Повышенная гибкость и универсальность

Однорезьбовая фреза может нарезать различные типы резьбы с соответствующим шагом и диаметрами, которые зависят от используемого режущего инструмента. Этот процесс одинаково эффективен как для правой, так и для левой резьбы, а также для внутренней и наружной резьбы. В некоторых случаях он также может использоваться для конической резьбы. Для нарезания резьбы с определенными характеристиками не требуется специальный метчик.

Увеличение срока службы инструмента и экономия средств.

Резьбонарезные фрезы окажутся более долговечными по сравнению с метчиками. При использовании аналогичного материала срок службы увеличивается в 3-5 раз . Иногда улучшение может достигать 10 раз . Хотя первоначальная стоимость инструмента выше, увеличенный срок службы и сокращение времени простоя приводят к снижению себестоимости детали в течение всего производственного цикла.

Повышение надежности процесса

Фрезерование резьбы исключает риск поломки метчика в заготовке, что может привести к выходу из строя дорогостоящих компонентов. Процесс легко корректируется для компенсации размеров и износа инструмента, обеспечивая стабильное качество на протяжении всего срока службы инструмента. В глухих отверстиях фрезерование резьбы обеспечивает лучший контроль стружки и исключает необходимость циклов прерывистого нарезания резьбы, сокращая время цикла и повышая стабильность процесса.

Улучшенные характеристики при работе со сложными материалами

Твердые материалы — HRC > 45, нержавеющая сталь и т.д. — вызывают быстрый износ метчиков, что приводит к их частой поломке. Для таких материалов также эффективно подходит резьбофрезерование. Сила резания и крутящий момент при резьбофрезеровании ниже, поэтому этот метод предпочтителен для тонкостенных деталей, склонных к поломкам/деформации при нарезании резьбы. По сравнению с нарезанием резьбы, этот метод позволяет эффективно обрабатывать прерывистые резы и поперечные отверстия.

Сравнение фрезерования и нарезания резьбы наглядно демонстрирует технические преимущества этого передового процесса по многим параметрам. Это может касаться точности процесса, качества поверхности или даже срока службы режущего инструмента; таким образом, фрезерование резьбы превосходит фрезерование по тем или иным параметрам; следовательно, это лучший процесс для выполнения данной задачи, несмотря на высокие первоначальные затраты, его преимущества неоспоримы.

Рисунок 3: Процесс нарезания резьбы на станке с ЧПУ с использованием инструмента с винтовой канавкой радужных цветов от компании LS Manufacturing.

Как ключевые параметры процесса нарезания резьбы на станке с ЧПУ влияют на качество обработки?

Успех процесса нарезания резьбы на станках с ЧПУ зависит от точного контроля ключевых параметров , которые напрямую влияют на качество резьбы и производительность инструмента. Опыт компании LS Manufacturing показал, что наилучший контроль критических параметров в значительной степени зависит от материалов и технических характеристик, используемых в процессе нарезания резьбы.

Скорость вращения шпинделя и синхронизация

Скорость вращения шпинделя должна быть правильно синхронизирована со скоростью подачи. Необходимо обеспечить правильное соотношение между скоростями (Подача = Шаг × об/мин). Это означает, что превышение скорости приведет к перегреву инструмента, что вызовет его износ. При более низкой скорости стружка приобретет нежелательную форму, что приведет к увеличению силы резания. Диапазон скорости вращения шпинделя может составлять от 50 до 500 об/мин .

Скорость подачи и точность шага

Скорость подачи, по сути, служит для контроля точности шага резьбы и, следовательно, должна точно соответствовать шагу метчика. Слишком большая подача приводит к обрыву резьбы или повреждению метчика из-за срыва резьбы, в то время как слишком малая подача приводит к образованию резьбы большего диаметра с плохим качеством поверхности . Для жесткого нарезания резьбы формула для определения скорости подачи: шаг × об/мин . Для предотвращения ошибок в шаге из-за несоосности необходимо обеспечить идеальную синхронизацию между двумя осями.

Нанесение охлаждающей жидкости и удаление стружки

Распределение охлаждающей жидкости имеет очень важное значение для отвода тепла, смазки и удаления стружки. В этом отношении для сквозных отверстий применяется охлаждающая жидкость под высоким давлением (10-15 бар), а для глухих отверстий — распыляемая или смазывающая охлаждающая жидкость. Недостаточное охлаждение увеличивает вероятность образования наростов на кромке, упрочнения материала и поломки инструмента, особенно для нержавеющей стали и ее жаростойких сплавов .

Контроль глубины и зацепление резьбы

Однако при определении глубины резьбы следует учитывать не только длину фаски, но и глубину зацепления резьбы. В случае глухих отверстий запрограммированная глубина нарезания резьбы должна включать длину фаски, а также дополнительную глубину в 1-2 витка для создания полной резьбы. Недостаточная глубина приведет к неполной резьбе, а слишком большая глубина — к поломке метчика. При использовании фаски необходимо обеспечить глубину в 3-5 витков для более плавного зацепления резьбы.

Выбор геометрии инструмента и покрытия

Геометрический тип инструмента, например, спиральный наконечник, спиральная канавка или прямая канавка, должен соответствовать конкретным требованиям выполняемой работы. При использовании метчиков со спиральным наконечником стружка проталкивается вперед через сквозные отверстия, а при использовании метчиков со спиральной канавкой стружка вытягивается через глухие отверстия. Инструменты с покрытием из TiN, TiCN или TiAlN обладают хорошими износостойкими и фрикционными свойствами, поэтому срок службы инструмента может увеличиться в 2-3 раза .

Для достижения высокого качества обработки на станках с ЧПУ необходимо оптимизировать параметры процесса нарезания резьбы . Ключевые параметры, такие как скорость резания, смазочно-охлаждающая жидкость, глубина резания и многое другое, должны быть подобраны с учетом обрабатываемого материала. Правильное сочетание параметров позволит получить высококачественную обработку , увеличить срок службы режущего инструмента и снизить себестоимость производства.

В чём заключаются конкретные различия между нарезанием резьбы и фрезерованием с точки зрения технологических затрат?

При расчете стоимости фрезерования и нарезания резьбы следует отметить, что кривые затрат для нарезания резьбы и фрезерования не совпадают. Необходимо понимать, что анализ затрат не является анализом затрат на анализ затрат. Как видно из анализа затрат для нарезания резьбы и фрезерования , кривая затрат является функцией количества.

- Первоначальные инвестиции в оснастку: стоимость резьбонарезных инструментов составляет от 20 до 100 долларов за штуку , а стоимость резьбонарезных фрез — от 200 до 800 долларов . Тем не менее, использование резьбонарезных фрез позволяет получать резьбу нескольких размеров.

- Срок службы и замена инструмента: Это срок службы метчиков при сверлении твердых материалов. Он составляет от 100 до 500 отверстий . Однако это потребует замены. Резьбонарезные фрезы просверливают от 1000 до 5000 отверстий, прежде чем потребуется их переточка. Более длительный срок службы при фрезеровании компенсирует трудозатраты на сверление.

- Время цикла и эффективность: Нарезание резьбы обеспечивает более быстрое время цикла при однопроходной обработке и применимо в условиях больших объемов производства. Для фрезерования резьбы требуется многопроходная обработка и более низкая скорость подачи. Фрезерование позволяет избежать других операций обработки, таких как снятие заусенцев.

- Настройка и программирование: Команд G-кода достаточно для получения оптимального решения процесса нарезания резьбы с минимальным программированием. Для фрезерования резьбы требуется программирование сложных спиральных интерполяций. Мелкосерийное производство значительно экономичнее при нарезании резьбы из-за высоких затрат на настройку по сравнению с фрезерованием. Время цикла процесса нарезания резьбы очень велико.

- Качество и затраты на брак: При фрезеровании резьбы получаются очень точные и качественные резьбы. Экономия средств достигается за счет сокращения времени контроля. Нарезание резьбы можно считать деликатным процессом, поскольку в некоторых случаях может произойти обрыв. При нарезании резьбы в твердых материалах возможны ошибки в отношении качества резьбы.

При сравнении затрат на фрезерование и нарезание резьбы было выявлено, что нарезание резьбы является более эффективным методом для получения стандартной резьбы в массовом производстве; однако фрезерование резьбы оказывается более экономичным в среднем масштабе производства, а также при обработке сложных материалов. Для оптимального экономического сравнения необходим тщательный анализ затрат с учетом всех прямых и косвенных расходов.

Рисунок 4: Станок с ЧПУ для нарезания внутренней резьбы в металлическом материале, производства компании LS Manufacturing.

Компания LS Manufacturing Automotive Parts Industry: Оптимизация процесса обработки резьбы на головке блока цилиндров двигателя.

Компания LS Manufacturing столкнулась со сложной ситуацией в секторе производства автомобильных компонентов, но смогла трансформировать ее благодаря инновационным методам совершенствования процессов. В данном тематическом исследовании стратегическое совершенствование процессов определяется как реализация существенных мер по снижению затрат наряду с повышением качества в процессе крупносерийного производства.

Проблема клиента

Основная проблема, с которой сталкивался основной рынок в контексте автомобильной промышленности, заключалась в производстве алюминиевых головок цилиндров двигателей и обработке резьбы. Следует отметить, что к таким проблемам относились износ инструмента и фактический процент брака в 8% , а также стоимость обеспечения качества, превышающая 50 000 юаней .

LS Manufacturing Solution

В инженерном процессе был проведен анализ фрезерования полной резьбы с целью замены нарезания резьбы метчиком. Это достижимо при соблюдении критериев проектирования резьбонарезных инструментов, способных выполнять операции, связанные с использованием в алюминиевых сплавах, созданием спиральных траекторий для интерполяции и уровнями коэффициентов резания. Этот процесс позволяет получать полную резьбу без необходимости использования нескольких переналадок, что позволяет избежать получения резьбы 6H.

Результаты и ценность

Это привело к неожиданной экономии по различным параметрам. Срок службы инструмента увеличился на поразительные 300% ; следовательно, затраты на инструменты теперь незначительны на существующем уровне. Количество брака на единицу продукции снизилось с 8% до поразительных 0,5% ; это значительно повлияло на выход годной продукции. Самый поразительный факт заключается в том, что это привело к экономии затрат в размере не менее 600 000 юаней в год; благодаря этому затраты на этот конкретный процесс оправданы. Это привело к формированию стратегического партнерства между этими двумя группами.

Компания LS Manufacturing является примером, демонстрирующим уровень эффективности метода оптимизации процесса в отношении конкретных проблем в производстве и его общие последствия для бизнеса. Метод фрезерования резьбы , который явно представлял собой очень передовую технологию по сравнению с традиционным нарезанием резьбы, обеспечил решение конкретной проблемы таким образом, что это дало конкурентное преимущество с точки зрения экономической эффективности.

Вы все еще не можете определиться между процессами нарезания резьбы и фрезерования? Мы здесь, чтобы помочь вам найти подходящий процесс.

Как создать научно обоснованную систему управления процессом резьбонарезки?

Управление процессом нарезания резьбы требует организационного подхода для обеспечения эффективности и качества. Внедрение системы качества со стандартизированными рабочими процедурами для осуществления процесса имеет важное значение для достижения эффективности в процессах с большим объемом производства. Такие системы предполагают организационный подход к управлению инструментами или параметрами для внедрения улучшений в процесс.

Стандартизированные операционные процедуры

В этом аспекте важно учитывать актуальность технологических инструкций в отношении обработки резьбы. Необходимо гарантировать, что каждый параметр процесса, связанный с резьбой, с точки зрения скорости вращения шпинделя, скорости обработки, использования охлаждающей жидкости и глубины контроля, учитывается при стандартизации в интересах сотрудников организации.

Управление и техническое обслуживание инструментов

Необходимо внедрить систему организационного управления инструментами, позволяющую отслеживать срок их службы, а также время их замены. Также должны быть установлены стандарты, помогающие определить, требуется ли инструменту проверка, переточка или даже замена. Эффективное управление инструментами также может помочь предотвратить неожиданные поломки и повысить коэффициент их использования.

Контроль качества и инспекция

Необходимо интегрировать контроль качества в производственный процесс, начиная с проверки первой детали и заканчивая окончательной проверкой. В качестве примеров используемых измерительных приборов можно привести резьбовые калибры, кольцевые калибры и оптические компараторы. Для регистрации результатов контроля качества в производственном процессе можно использовать систему управления процессом, а также проводить проверку работоспособности.

Эффективное управление производственными процессами требует целостного подхода, сочетающего стандартизированные операционные процедуры с надежными системами контроля качества . Внедряя систематическое управление инструментами, регулярные проверки качества и постоянное совершенствование, производители могут добиться стабильного качества резьбы, снизить затраты и повысить общую эффективность производства. Такой структурированный подход гарантирует стабильность процессов нарезания резьбы и их соответствие требованиям качества в условиях крупносерийного производства .

Часто задаваемые вопросы

1. При каком процессе — нарезании резьбы или фрезеровании — удаляется меньшее количество материала?

Фрезерование резьбы также применимо в случае мелкосерийного производства . Это объясняется главным образом тем, что фрезерование резьбы выполняется без смены инструмента, а также гибкостью программирования.

2. Что лучше использовать в случае нержавеющей стали: нарезать резьбу или фрезеровать?

Фрезерование резьбы также рекомендуется применять при обработке нержавеющей стали, поскольку оно предотвращает упрочнение материала, которое может происходить в процессе нарезания резьбы.

3. Какую формулу я могу использовать для расчета экономической экономии затрат при преобразовании процесса?

Бесплатная оценка процесса с помощью анализа затрат и выгод для определения рентабельности инвестиций в процесс преобразования.

4. Какой из двух процессов обеспечивает более высокую точность при нарезании резьбы в глубоких отверстиях?

Фрезерование на станках с ЧПУ является предпочтительным методом для нарезания резьбы в глубоких отверстиях благодаря улучшению удаления стружки, точности и устойчивости к поломке метчиков.

5. Как найти баланс между точностью обработки и стоимостью?

Таким образом, анализ с точки зрения стоимостного инжиниринга позволяет нам найти баланс между стоимостью и точностью для данного изделия. В случае обычной соединительной резьбы можно использовать нарезание резьбы, но для ответственного компонента рекомендуется фрезерование.

6. Можете ли вы предложить услуги по тестированию технологического процесса и изготовлению образцов?

Бесплатное тестирование процесса и изготовление образцов: для оказания помощи клиентам в проверке фактического процесса и выборе оптимального технологического решения.

7. Какая техническая поддержка необходима для внедрения нового процесса?

Для обеспечения надлежащего функционирования нового процесса мы будем оказывать техническую поддержку на протяжении всего процесса.

8. Каким образом определенная технология заправки нитей способствует контролю качества?

Внедрение онлайн-контроля и статистического контроля процессов позволило нам создать полномасштабную систему мониторинга качества, обеспечивающую стабильное и надежное качество резьбы.

Краткое содержание

Благодаря применению научно обоснованных методов выбора технологического процесса и системы управления технологическими процессами , качество и эффективность процесса нарезания резьбы могут быть значительно повышены. Обладая богатым опытом и соответствующей экспертизой, компания LS Manufacturing способна предоставлять своим клиентам эффективные технологические решения.

Пожалуйста, свяжитесь с нашими специалистами , чтобы запланировать бесплатную тщательную оценку вашего существующего процесса нарезания резьбы. Мы оценим ваши конкретные потребности, и в частности, учтем ваши пожелания, чтобы предоставить вам экспертную консультацию, отвечающую вашим требованиям к эффективности и желаемому качеству.

Получите сегодня бесплатную оценку решения по обработке резьбы, оптимизируйте свой выбор между нарезанием резьбы и фрезерованием и сэкономьте до 30% на затратах!

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .