Штамповка металла — это процесс холодной формовки, при котором листовой металл подвергается воздействию высокого давления через штампы, формируя из него детали различной сложной геометрии. Эта технология широко применяется в таких отраслях, как автомобилестроение, электроника, производство бытовой техники и аэрокосмическая промышленность, и является ключевым методом производства, обеспечивающим высокую эффективность, точность и масштабируемость производства .

В этой статье систематически рассматриваются основные виды штамповки металла , технологический процесс, распространённые штампы и применяемые материалы . Также рассматриваются вопросы выбора профессиональных услуг по штамповке металла, что поможет вам принимать более обоснованные решения при проектировании и производстве.

Что такое штамповка металла?

Штамповка металла — это процесс пластической обработки листового металла с помощью штамповочного станка и специальных штампов для получения деталей желаемой формы и размера. Штамповочный станок использует механическую силу для приведения штампа в движение, выполняя различные операции, включая резку, гибку , вытяжку и пробивку.

Система штамповки в основном состоит из:

- Рама: поддерживает всю конструкцию пресса;

- Ползунок: обеспечивает возвратно-поступательное движение вверх и вниз;

- Штамп: основной инструмент, определяющий форму детали;

- Податчик: автоматически подает материал на рабочую станцию.

Какие существуют виды процессов штамповки металла?

1. Прогрессивная штамповка

Прогрессивная штамповка предполагает подачу листового металла . Он помещается в пресс и проходит через отдельные станции, каждая из которых выполняет определённые операции металлообработки, такие как резка, гибка и штамповка. В течение всего процесса листовой металл остаётся закреплённым на основании и перемещается по конвейерной системе в пресс-форме.

На каждой станции заготовка формуется в форме и затем перемещается на следующую станцию. После завершения всех операций пресс поднимается, и плиты перемещаются горизонтально, постепенно формируя детали. На последней станции готовая деталь выталкивается из листа. Характеристики этого процесса представлены в следующей таблице:

| Характеристика | Описание |

| Многоцелевые пробивные штампы | Изготовление пресс-формы может включать в себя несколько процессов, таких как вырубка, гибка и вытяжка, с высокой производительностью. |

| Безопасно в эксплуатации | Поскольку все этапы обработки выполняются внутри формы, прямое вмешательство оператора сокращается, а безопасность повышается. |

| Высокая степень использования материала | Точное проектирование формы позволяет сократить отходы материала и повысить его эффективность. |

Легко автоматизировать | Прогрессивную штамповку можно объединить с автоматической системой подачи для достижения полностью автоматизированного производства. |

2. Трансферная штамповка

При трансферной штамповке заготовка сначала отделяется от листа металла, а затем перемещается с одной станции на другую. Это позволяет переносить отделённый материал на разные прессы, что позволяет изготавливать различные детали одновременно.

Переводная штамповка идеально подходит для формовки крупногабаритных деталей. Поскольку деталь отделена от металлической основы, пуансон может двигаться на большой глубине, не мешая другим операциям, что делает этот метод идеальным для глубокой вытяжки. Кроме того, он выгоден для процессов с несколькими промежуточными этапами, поскольку раннее отделение компонентов может повысить общую эффективность. Характеристики этого процесса представлены в таблице ниже:

| Характеристика | Описание |

| Многостанционная обработка | Благодаря сотрудничеству нескольких станций можно выполнять сложные задачи по обработке. |

| Высокая точность | Поскольку формы на каждой станции точно спроектированы, можно гарантировать высокую точность обрабатываемых деталей. |

| гибкость | Последовательность обработки и содержание обработки на каждой станции можно регулировать в соответствии с потребностями производства. |

3. Четырехшаговая штамповка

При штамповке с четырьмя блоками или несколькими ползунковыми прессами ползун располагается горизонтально и движется к заготовке. Этот процесс отличается от традиционной штамповки с опусканием пресса. Каждый ползун многоползунового пресса оснащён инструментом, который может одновременно выполнять гибку, скручивание, резку или формовку в горизонтальном направлении. Многоползунковые прессы могут быть оснащены более чем четырьмя подвижными ползунковыми прессами. Четырёхползунная штамповка особенно подходит для изготовления сложных и многосекционных гибов, изгибов более 90 градусов и формовки цилиндрических деталей. Особенности четырёхползунковой штамповки включают в себя:

| Функции | Описание |

| Высокая универсальность | На каждом суппорте можно установить различные инструменты, что позволяет адаптировать его к различным видам обработки. |

| Бюджетный | По сравнению с другими сложными процессами штамповки стоимость четырехклепочной штамповки ниже. |

| Скорость производства высокая. | Благодаря одновременному использованию нескольких слайдеров скорость производства может быть значительно увеличена. |

4. Рисование и штамповка

Глубокая штамповка — популярный метод обработки металлов давлением, особенно подходящий для изготовления баллонов, цилиндров и других деталей для космической отрасли. При глубокой штамповке лист металла помещается на стопорное кольцо штампа, которое затем вдавливается в штамп пуансоном, образуя форму, напоминающую форму. Поскольку глубина формуемой детали обычно больше её диаметра (как минимум в два раза), этот процесс называется «глубокой» штамповкой. Оказывая давление на заготовку и используя смазку, можно контролировать течение материала и процесс формования, получая желаемую деталь для космической отрасли. Характеристики глубокой штамповки и вытяжки представлены в следующей таблице:

| Характеристика | Описание |

| эффективный | Поскольку формование деталей для дальнего космоса можно осуществить за один проход, эффективность производства высока. |

| Высокая точность | Благодаря точному проектированию пресс-формы и параметров процесса можно гарантировать, что обработанные детали будут иметь высокую точность и гладкость поверхности. |

| Высокая степень использования материала | Оптимизируя конструкцию пресс-формы и параметры процесса, можно сократить отходы материала и повысить его использование. |

Каковы основные этапы процесса штамповки металла?

Процесс штамповки металла представляет собой процесс, при котором к металлическому материалу через форму прикладывается сила, деформирующая его пластичность для получения желаемой формы и размера. Вот семь этапов процесса штамповки металла:

Шаг 1: Разработка формы и изготовление прототипа

В первую очередь, в зависимости от размера, формы, материала и других характеристик изделия, путём расчёта и моделирования определяются конструкция и размеры пресс-формы. Конструкция пресс-формы является основой процесса штамповки, определяя форму и качество конечного изделия. Затем, по разработанным чертежам пресс-формы, изготавливается её прототип для последующего штамповочного производства.

Шаг 2: Вырежьте металлическую заготовку

Сначала выберите подходящий для штамповки металл , например, стальную или алюминиевую пластину. Затем исходный лист или полосу металла разрезают на куски нужного размера для последующей обработки. Этот этап обычно выполняется с помощью инструментов, таких как ножи или ножницы.

Шаг 3: Придайте металлу желаемую форму.

Вырезанная металлическая заготовка помещается в загрузочное устройство штамповочного станка, и через него металл подается в матрицу. Под действием давления пуансона металл формуется на матрице через пуансон и матрицу. Этот этап является ключевым в процессе штамповки. Благодаря точной конструкции пресс-формы и точному управлению штамповочным станком можно получить металлические детали необходимой формы и размера.

Шаг 4: Обрежьте лишний материал

Штампованные детали часто требуют обрезки и формовки для удаления заусенцев, трещин и других дефектов, возникающих в процессе штамповки . Этот этап можно выполнить с помощью такого оборудования, как правящие инструменты или шлифовальные станки.

Шаг 5: Термообработка детали (при необходимости)

В зависимости от материала и требований к эксплуатационным характеристикам детали может потребоваться термическая обработка, такая как закалка, отпуск и т. д. Термическая обработка может повысить твердость, износостойкость и коррозионную стойкость деталей для соответствия конкретным требованиям эксплуатации.

Шаг 6: Обработка поверхности или нанесение покрытия

Для улучшения антикоррозионных свойств или эстетики деталей может потребоваться обработка поверхности , такая как гальванопокрытие, покраска, нанесение покрытия и т. д.

Шаг 7: Контроль качества и проверка

После завершения штамповки качество деталей тщательно проверяется, чтобы гарантировать соответствие размеров, качества поверхности и физических свойств проектным требованиям. В зависимости от различных условий качества принимаются соответствующие меры для повышения эффективности и качества процесса штамповки.

Какие типы штампов для штамповки металла используются?

Однопуансонные штампы

Отдельный штамп состоит из штампа и штампа или нескольких штампов и нескольких штампов. Каждый пуансон изготавливается только одним пуансоном или формирует одну форму, поскольку его конструкция и функции разработаны и разработаны для конкретного процесса. Изготовленный таким образом, он не может использоваться в других процессах. Он обычно используется в мелкосерийном и среднем производстве, особенно когда требуется частая смена положения или формы штампа. Его можно гибко настраивать и заменять в процессе производства, а стоимость изготовления невысока. Он подходит для производства небольших партий штампованных изделий из металла с относительно простой технологией.

Преимущества и недостатки однопуансонных штампов

| Преимущество | Мошенничество |

| (1) Затраты на производство и обслуживание относительно просты, а стоимость низкая. (2) Подходит для мелкосерийного производства и требований гибкости (3) Гибкость относительно низкая, но ее легко настроить. | (1) Эффективность производства относительно низкая (2) Коэффициент использования материала относительно низок (3) Низкая степень автоматизации |

Прогрессивный

Прогрессивный штамп, также известный как прогрессивный штамп, — это тип штампа для холодной штамповки, который использует полосу исходного материала для штамповки за один ход и использует несколько различных станций для одновременного выполнения нескольких процессов штамповки на наборе штампов. Каждый процесс штамповки завершается. В определённой точке полоса перемещается на фиксированное расстояние, и вырубная деталь постепенно формируется в непрерывном штампе. Непрерывное формование — это трудоёмкий процесс, включающий обрезку, резку, канавку, перфорацию, пластическую деформацию и вырубку. Этот процесс выполняется на пресс-форме.

Преимущества и недостатки прогрессивных штампов

| Преимущество | Мошенничество |

| (1) Высокая степень автоматизации, подходит для массового производства (2) Высокий уровень использования материалов и низкое образование отходов (3) Подходит для производства сложных форм и многопроцессных заготовок. (4) Высокая эффективность и улучшенная скорость производства | (1) Высокая сложность, высокие затраты на проектирование и производство (2) Средняя гибкость, и ее трудно адаптировать к часто меняющейся конструкции заготовки. (3) Требуются большие инвестиции и затраты на обслуживание. |

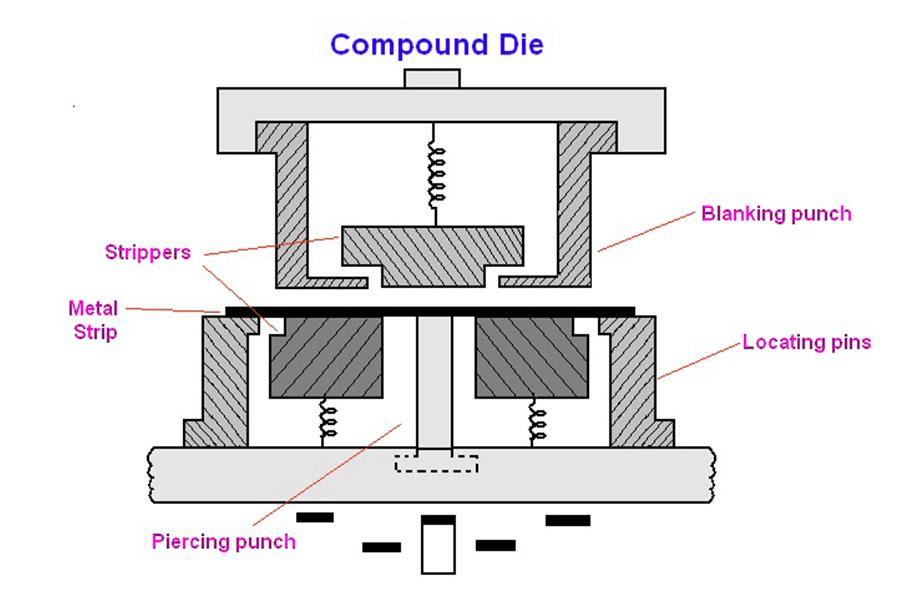

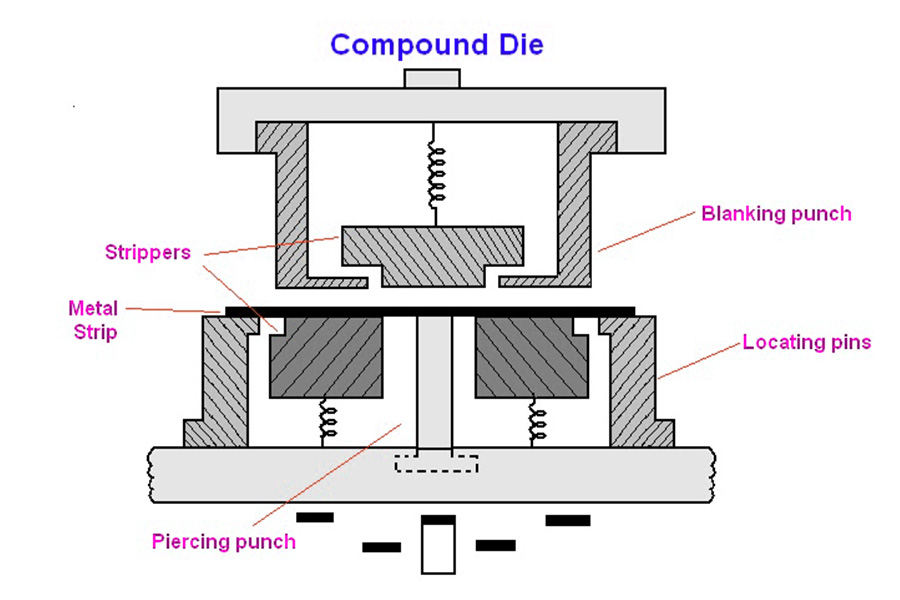

Композитные формы

Составной штамп — это штамп, в котором внутреннее отверстие и внешняя форма обрабатываются на одной и той же позиции штампа одновременно (можно выполнять несколько операций штамповки одновременно за один проход). За одну штамповку можно выполнить несколько процессов, включая многократную пробивку или формовку. Многопроцессная конструкция в определённой степени сочетает в себе преимущества одноштампового и последовательного штампов.

Преимущества и недостатки композитных форм

| преимущество | мошенничество |

| (1) Сложность умеренная, а проектирование и изготовление относительно просты. (2) Эффективность производства относительно высока и подходит для среднесерийного производства. (3) Коэффициент использования материала высок и относительно экономичен. | (1) Не подходит для массового производства. (2) Трудно удалить материал |

Передача

Штамповка с трансферным прессом похожа на штамповку с последовательным прессованием, но детали перемещаются с одной станции на другую с помощью механической системы перемещения. Она в основном используется, когда деталь необходимо снять с полосы для обеспечения возможности обработки в свободном состоянии. Штамп может представлять собой одну пресс-форму или несколько пресс-форм или станков, расположенных в ряд, образуя производственную линию. Этот метод часто используется для производства более сложных деталей, где каждая рабочая станция может выполнять различные операции, такие как штамповка, гибка, вытяжка и т. д.

Преимущества и недостатки трансферной штамповки

| Преимущество | Мошенничество |

| (1) Несколько процессов выполняются одновременно, а эффективность производства высокая. (2) Подходит для сложных деталей, таких как детали кузова автомобиля. (3) Коэффициент использования материалов высокий, а образование отходов низкое. (4) Высокая степень автоматизации и интеграции производственных линий | (1) Стоимость производства высока, а инвестиции в оборудование велики. (2) Плохая адаптируемость, изменения в конструкции компонентов могут потребовать значительных корректировок. (3) Из-за сложности системы ее трудно обслуживать. (4) Не подходит для мелкосерийного производства. |

Какие типы металлов лучше всего подходят для штамповки?

Сталь

- Распространены такие марки холоднокатаной стали (CRS), как 1018 и 1045. CRS известна своей прочностью и гладкой поверхностью, что делает её идеальным материалом для деталей, требующих жёстких допусков.

- Горячекатаная сталь (HRS) : распространенные марки включают A36 и A572. Горячекатаная сталь легче поддается формовке, что делает ее подходящей для изготовления более крупных и менее точных деталей.

- Нержавеющая сталь : для повышения коррозионной стойкости используйте такие марки, как 304 и 316. Они предпочтительны для применения в медицине, пищевой промышленности и судостроении.

Алюминий

- Алюминий 1100 : эта марка известна своей гибкостью и используется в приложениях, требующих глубокой вытяжки.

- Алюминий 6061 : универсальная марка, известная своей прочностью и коррозионной стойкостью для широкого спектра применений.

- Алюминий 5052 : предпочтителен для применений, требующих высокой усталостной прочности.

Латунь

- Кассетная латунь (C260) : благодаря своей превосходной электропроводности она часто используется в электронных компонентах.

- Латунь Navy Brass (C464) : известна своей стойкостью к коррозии, подходит для применения в морских условиях.

Медь

- Медь C110 : высокая электропроводность, идеально подходит для использования в электронных компонентах.

- Бериллиевая медь (C17200) : сочетает в себе прочность и проводимость и широко используется в аэрокосмической промышленности и электронике.

Титан

- Титан 2-го класса : обеспечивает хорошее соотношение прочности и гибкости и широко используется в аэрокосмической и медицинской промышленности.

- Титан марки 5 (6Al-4V) : известный своей высокой прочностью и коррозионной стойкостью, идеально подходит для высокопроизводительных применений.

Почему стоит выбрать услуги штамповки металла LS?

В LS мы не только обладаем опытом в обработке различных пресс-форм, но и располагаем профессиональной технической командой, которая может предоставить вам ведущие услуги по изготовлению пресс-форм для литья под давлением, позволяя изготавливать высококачественные детали по очень конкурентоспособным ценам. Как компания, сертифицированная по стандарту ISO 9001:2015, мы уделяем особое внимание построению системы менеджмента качества для предоставления нашим клиентам надежных услуг. Наша команда экспертов имеет опыт проведения анализа DfM (Проектирование для технологичности) для улучшения ваших проектов. Мы не только производитель, но и партнер, стремящийся оказывать всестороннюю поддержку и профессиональные консультации, чтобы гарантировать, что наши проекты позволят снизить производственные затраты, сохраняя при этом высокие стандарты качества.

Если у вас есть модель конструкции для изготовления, пожалуйста, загрузите ее нам сегодня, и мы немедленно предоставим вам смету. Выбирая LS, вы выбираете высококачественного, высокотехнологичного и экономически эффективного партнера по изготовлению форм для литья под давлением. Позвольте нам работать вместе над созданием превосходных деталей для вашего проекта и достижением большего успеха.

Часто задаваемые вопросы

1. Что такое штамповка металла?

Штамповка металла – это процесс механической обработки листового металла для придания ему желаемой формы. Штамповка листового металла. Принцип работы штампа заключается в использовании механической силы пресса для обработки материала до получения желаемой формы. Пресс состоит из рамы, ползуна, штампа и привода. При работе штамповочного станка листовой металл сначала помещается между пресс-формами, и под действием механической силы листовой металл обрабатывается до желаемой формы. Из него можно изготавливать различные штампы для штамповки металлических деталей различной формы.

2. Каковы 7 этапов штамповки металла?

Семь ключевых этапов процесса штамповки металла включают проектирование и создание прототипа пресс-формы, резку металлических заготовок, прессование металла в нужную форму, удаление излишков материала, термообработку детали (при необходимости), обработку поверхности или нанесение покрытия, а также контроль качества и проверку. Эти этапы взаимосвязаны и вместе составляют весь процесс штамповки металла.

3. Какая сталь используется для штамповки?

Основные марки стали, используемые для штамповки: Холоднокатаная сталь (CRS): распространены такие марки, как 1018 и 1045. CRS известна своей прочностью и гладкой поверхностью, что делает ее идеальной для деталей, требующих жестких допусков; Горячекатаная сталь (HRS): распространены такие марки, как A36 и A572. HRS легче поддается формовке, поэтому подходит для изготовления более крупных и менее точных деталей; Нержавеющая сталь: такие марки, как 304 и 316, используются для повышения коррозионной стойкости. Они предпочтительны для применения в медицине, пищевой промышленности и судостроении.

4. Какой металл лучше всего подходит для штамповки?

Наиболее часто используемые при штамповке металла металлы включают алюминий, нержавеющую сталь, мягкую сталь, медь и латунь. На практике необходимо выбирать подходящие стальные и металлические материалы в соответствии с конкретными требованиями и условиями обработки изделия.

Краткое содержание

Штамповка металла — это комплексная технология, объединяющая материаловедение, проектирование пресс-форм и прецизионное производство. От простой вырубки до сложной глубокой вытяжки, от однопроцессных штампов до эффективных штампов последовательного действия — каждый выбор влияет на качество продукции, стоимость и сроки поставки. Какими бы ни были ваши потребности, LS Precision Manufacturing стремится стать вашим самым надежным производственным партнером, вооружив ваши изделия нашим опытом и высоким качеством изготовления.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Сайт: https://lsrpf.com/

Отказ от ответственности

Содержимое этой страницы предназначено исключительно для информационных целей. Серия LS. Нет никаких заявлений или гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности информации. Не следует предполагать, что сторонний поставщик или производитель предоставит данные о рабочих параметрах, геометрических допусках, конкретных конструктивных характеристиках, качестве и типе материалов или качестве изготовления через сеть LS. Ответственность за это несет покупатель . Запросить коммерческое предложение на детали. Указать конкретные требования к этим разделам. Свяжитесь с нами для получения дополнительной информации .

Команда LS

LS — ведущая компания в отрасли, специализирующаяся на индивидуальных производственных решениях. У нас более 20 лет опыта работы с более чем 5000 клиентов. Мы специализируемся на высокоточной обработке на станках с ЧПУ, производстве изделий из листового металла, 3D-печати, литье под давлением, штамповке металла и других комплексных производственных услугах.

Наш завод оснащён более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предлагаем быстрые, эффективные и высококачественные производственные решения для клиентов более чем в 150 странах мира. Будь то мелкосерийное производство или крупносерийная продукция по индивидуальному заказу, мы готовы удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте технологию LS . Это означает эффективность, качество и профессионализм.

Чтобы узнать больше, посетите наш сайт: www.lsrpf.com