A escolha entre rosqueamento e fresamento é um dilema clássico enfrentado pelos fabricantes na busca de um equilíbrio delicado entre custos e qualidade. O método convencional de rosqueamento pode causar a quebra de machos e a imprecisão dos resultados dos testes, enquanto a técnica de fresamento de roscas exige um investimento adicional.

No entanto, a desvantagem nesse caso é a perda de um processo sistemático para avaliação. Em alguns casos, isso leva à escolha do processo incorreto, o que, por sua vez, resulta em despesas adicionais relacionadas a custos e problemas de qualidade. Evidentemente, é necessário um guia sistemático para diferenciar os processos de rosqueamento e fresamento . Para poupar seu tempo, segue uma explicação detalhada.

Rosqueamento vs. Fresamento: Guia Rápido

| Aspecto | Batendo | Moagem |

| Custo | Custo das ferramentas | Alto custo das ferramentas |

| Velocidade | Tempo de ciclo rápido | Tempo de ciclo lento |

| Flexibilidade | Tamanho fixo | Uma ferramenta, vários tamanhos |

| Precisão | Bom | Excelente |

| Risco | Alto nível de quebra | Baixa quebra |

| Ideal para | Alto volume | Baixo volume, alta precisão |

Mesmo a usinagem por rosqueamento se mostra altamente vantajosa para a produção em massa, permitindo uma produção rápida com um custo unitário notavelmente econômico. Em contrapartida, a fresagem oferece maior versatilidade e precisão dimensional superior. Além disso, as ferramentas de fresagem CNC normalmente possuem uma vida útil significativamente maior em comparação com um macho de roscar padrão, tornando-as mais adequadas para a fabricação de componentes complexos ou duráveis em longos períodos de produção.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Existem centenas de artigos sobre rosqueamento e fresamento . O que diferencia este artigo? Bem, este artigo é baseado na experiência, não em teorias. Como representantes da LS Manufacturing, trabalhamos com ligas de alta resistência há mais de 15 anos em processos de rosqueamento e fresamento . Nossa equipe técnica possui um conhecimento que vai além das diferenças entre os processos; ela utiliza esse conhecimento para garantir que o componente crítico que sai de nossas instalações seja confiável.

Os anos de experiência na produção de mais de 50.000 peças personalizadas com roscas precisas nos permitiram identificar o que funciona. Seja otimizando um ciclo de rosqueamento em uma peça de titânio ou sugerindo fresas para uso em usinagem em massa, afirma o autor, temos experiência com o que funciona em relação à qualidade aeroespacial, que está intimamente ligada às rigorosas especificações do International Aerospace Quality Group (IAQG) , também conhecido como SAE International .

As lições aprendidas aqui não são de origem acadêmica. São abordagens testadas e comprovadas em situações reais, enfrentadas ao longo do tempo nas indústrias aeroespacial, médica e automotiva — a qualidade não pode ser comprometida de forma alguma. É com esse espírito que toda essa experiência, conquistada com muito esforço, é compartilhada com você, para que possa aprender com esses erros e encontrar o equilíbrio ideal entre qualidade, eficiência e preço.

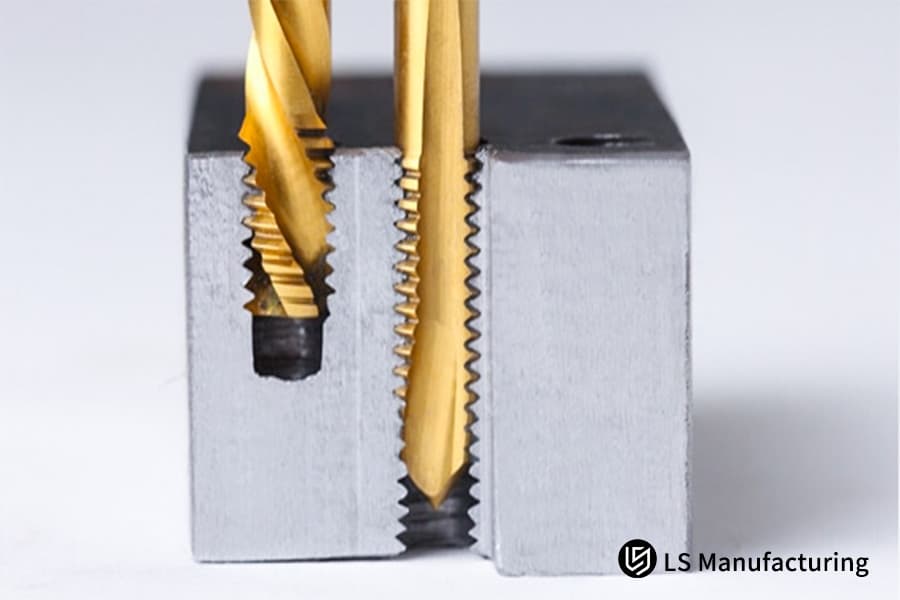

Figura 1: Processo de fabricação CNC destacando a usinagem de roscas, em close-up, pela LS Manufacturing.

Quais são as diferenças fundamentais entre rosqueamento e fresamento na usinagem de roscas?

O melhor método de rosqueamento versus fresamento depende de diversos fatores, como o tamanho do lote, o nível de processamento da rosca , os materiais e os níveis de precisão. A técnica utilizada pela LS Manufacturing para comparação de processos permite que seus clientes escolham o processo mais adequado, considerando fatores como o detalhe da rosca e a dureza dos materiais em questão, possibilitando assim uma melhoria média de eficiência de 35% nos processos de rosqueamento.

| Recurso | Batendo | Moagem |

| Processo | Tipo: Formação/corte de rosca diretamente com macho | Corte por meio de trajetória de ferramenta programada |

| Custo da ferramenta | Baixo (por tamanho) | Alta (fresa de topo versátil) |

| Tempo de configuração | Rápido | Lento (requer programação) |

| Tempo de ciclo | Rápido | Lento |

| Flexibilidade | Baixo (tamanho fixo por ferramenta) | Alto (uma ferramenta para vários tamanhos) |

| Adequação do material | Materiais dúcteis | Todos os materiais |

| Buracos cegos | Excelente | Bom (requer evacuação do chip) |

| Qualidade da linha | Bom (consistente) | Excelente (alta precisão) |

| Risco de quebra de ferramentas | Alto | Baixo |

| Melhor aplicativo | Tópicos simples de alto volume | Threads complexas de baixo volume |

É uma combinação de rosqueamento e fresamento , totalmente dependente de diversos fatores. Para solucionar completamente esse problema, a LS Manufacturing desenvolveu um método inovador de comparação de processos que permite ao cliente encontrar a solução ideal com base em parâmetros como especificações da rosca e dureza do material. Tudo isso aumentou a eficiência do processo de fresamento de roscas em uma média de 35%.

Como escolher entre os processos de rosqueamento e fresamento com base nas características do produto?

A decisão entre rosqueamento e fresamento é uma preocupação significativa para os fabricantes, pois essa escolha de processo afeta as características do produto , bem como os custos. Para fazer essa escolha, é necessário avaliar um conjunto de parâmetros relacionados aos produtos. A escolha não pode ser generalizada com base nas aplicações.

- Tamanho do lote - volume de produção: Em lotes de produção, a usinagem por rosqueamento geralmente oferece melhores vantagens econômicas devido aos seus ciclos de produção mais curtos, apesar do investimento relativamente alto em ferramentas. No entanto, a fresagem de roscas é flexível para produções de pequeno porte e prototipagem, já que diferentes tamanhos de rosca podem ser usinados com uma única ferramenta, com menor investimento em ferramentas de preparação.

- Propriedades e dureza dos materiais: A classe de materiais utilizada neste processo inclui materiais dúcteis, como alumínio e aço macio. Os materiais duros incluem titânio e aço, onde se utiliza a fresagem de roscas . Para evitar a quebra dos materiais e produzir roscas de boa qualidade, a fresagem de roscas é considerada essencial. A usinabilidade dos materiais, bem como a classe do cavaco formado, ajudam a determinar a classe dos processos de fabricação.

- Especificações e complexidade das roscas: Para geometrias simples, o rosqueamento oferece muitas vantagens em termos de velocidade de execução. Já para geometrias mais complexas, roscas de diâmetro maior ou passos não padronizados, a fresagem de roscas se mostra mais flexível em termos de programação.

A LS Manufacturing desenvolveu uma ferramenta de seleção inteligente para avaliar esses fatores e, assim, otimizar a escolha do processo ideal entre rosqueamento e fresamento . Com alguns fatores dependentes das características do produto , os fabricantes podem realizar otimizações de 20 a 30% nos custos, mantendo altos padrões de qualidade, para tomar a decisão mais adequada em relação aos respectivos processos.

Como maximizar a relação custo-benefício em soluções econômicas de rosqueamento e fresagem?

Para alcançar um processo de rosqueamento e fresamento economicamente viável , a chave reside, portanto, em identificar o ponto de equilíbrio ideal entre o custo do investimento e o potencial de otimização tanto no processo de rosqueamento quanto no de fresamento . Tudo se resume ao potencial da velocidade de rosqueamento, considerando também as flexibilidades resultantes na otimização de custos por meio da utilização da solução econômica .

Análise de Engenharia de Valor para Seleção de Processos

No contexto da manufatura LS, a engenharia de valor é intensamente utilizada para determinar o custo de produção. Observou-se que, na produção em massa de roscas genéricas, o rosqueamento se mostra mais rentável em comparação com outros processos devido aos menores ciclos de produção. Contudo, na produção de formatos complexos ou em baixos volumes de produção, a versatilidade dos processos de fresamento de roscas permite observar rentabilidade apesar dos altos custos de produção.

Abordagem híbrida para produção mista

A maioria das empresas de manufatura aproveita a vantagem de combinar os dois processos. A usinagem de roscas é aplicada aos componentes de volume padrão, enquanto os componentes complexos são produzidos por fresamento de roscas. Isso ajuda a otimizar os custos de produção de todos os componentes, determinando quais componentes devem ser produzidos em qual processo.

Gestão da Vida Útil das Ferramentas e Otimização de Processos

É importante maximizar a vida útil das ferramentas utilizando parâmetros adequados, fluidos de corte e realizando a manutenção correta. Na LS Manufacturing, os sistemas de monitoramento de processo utilizados podem ser úteis para monitorar as condições das ferramentas. Isso reduz o tempo de inatividade e os custos de substituição de ferramentas, contribuindo significativamente para a otimização geral de custos .

Para obter usinagem de rosqueamento com custo-benefício , é necessário adotar uma abordagem baseada em dados, considerando todo o processo de fabricação. Utilizando a engenharia de valor e combinações, juntamente com ferramentas otimizadas para gerenciamento de vida útil, a LS Manufacturing ajuda seus clientes a alcançarem uma economia de mais de 25% nos custos de fabricação.

Figura 2: Fresa de rosca CNC usinando material azul com superfície iridescente pela LS Manufacturing

Quais são as diferenças entre rosqueamento e fresamento em termos de precisão e eficiência?

A usinagem por rosqueamento e fresamento são dois processos fundamentais com características distintas em termos de precisão, eficiência e desempenho . O rosqueamento pode ser considerado o melhor para usinagem de roscas internas em alta velocidade. No entanto, apresenta certas limitações quanto à precisão. Já no fresamento de roscas , é possível alcançar alta precisão com programação complexa. Dependendo do material e do volume de produção, pode-se escolher entre os processos de usinagem mais adequados.

| Aspecto | Batendo | Moagem |

| Precisão | Limitado (±0,05 mm) | Alto (±0,01 mm) |

| Eficiência | Rápido (passagem única) | Mais lento (múltiplas passagens) |

| Vida útil da ferramenta | Mais curto | Mais longo |

| Flexibilidade | Grave (tom fixo) | Agudo (tom variável) |

| Programação | Simples | Complexo |

A diferença entre rosqueamento e fresamento reside nas vantagens e desvantagens que apresentam aos usuários. Embora a velocidade de rosqueamento possa ser alta e os volumes produzidos também, a precisão do processo de fresamento é superior devido ao desgaste mais uniforme das ferramentas em comparação ao rosqueamento. Materiais duros também são considerados fatores determinantes para a superioridade do processo de fresamento em relação ao rosqueamento .

Como escolher o processo ideal entre rosqueamento e fresamento?

É necessário um modelo de estrutura de decisão que considere um grande número de fatores para escolher entre rosqueamento e fresamento . Trata-se de uma combinação de fatores de produção e de recursos que deve determinar a seleção ideal entre os dois processos, considerando a variabilidade dos benefícios a serem aproveitados. É um método estruturado para tomada de decisão que oferece a solução para casos como o da LS Manufacturing.

- Volume de Produção e Tamanho do Lote: Devido ao menor tempo de ciclo necessário para a rosqueamento, este processo é ideal para produção em alto volume, além de apresentar uma programação relativamente mais simples. A fresagem também oferece flexibilidade na produção em lotes e na produção de protótipos para produtos especiais. O ponto de equilíbrio para as especificações de material e rosca é diferente para ambos os processos.

- Requisitos de Precisão e Qualidade da Rosca: A fresagem pode garantir um alto grau de precisão e acabamento superficial se for exigida uma tolerância de ± 0,01 mm ou superior. Por outro lado, a usinagem por rosqueamento funciona adequadamente no processo de corte de rosca se uma precisão de ± 0,05 mm for aceitável.

- Propriedades do Material e Usinabilidade: Materiais duros (HRC > 45) e outras ligas de difícil usinagem requerem fresamento. Isso se deve à necessidade de evitar quebras que podem ocorrer durante a usinagem por rosqueamento. Além disso, auxilia na obtenção de roscas de alta qualidade . O processo de rosqueamento é ideal para materiais macios e materiais não ferrosos. A dureza do material está diretamente relacionada à vida útil das ferramentas.

- Capacidade do equipamento e tempo de preparação: A operação de rosqueamento exige habilidades específicas para garantir o desempenho, a sincronia e a sincronização do fuso. Os requisitos para fresamento incluem exigências para sistemas CNC que envolvem capacidade de interpolação helicoidal, além da rigidez. As especificações influenciam as capacidades do processo.

- Considerações sobre custos e investimento em ferramentas: A ferramenta de rosqueamento é mais cara. No entanto, sua vida útil é maior quando se trata de processar materiais difíceis. A vida útil da fresa também é maior que a da ferramenta de rosqueamento, além de oferecer vantagens em roscas de múltiplos tamanhos . Todos os custos de produção do componente levam em consideração os custos de ferramentas, programação e usinagem.

É necessário adotar uma abordagem holística ao selecionar a melhor opção entre os processos de rosqueamento e fresamento . Isso se deve ao fato de que não existe uma solução genérica para cada problema, pois cada um precisa ser analisado individualmente para que se possa definir a estratégia mais viável. Além disso, essas operações exigem o uso de máquinas especialmente projetadas para esse fim.

Quais são as vantagens técnicas da fresagem de roscas em comparação com a usinagem de roscas tradicional?

O processo de fresamento de roscas, em comparação com o rosqueamento, pode ser identificado como um processo tecnologicamente avançado e com vantagens técnicas que o tornam um processo de usinagem de ponta. Embora o rosqueamento seja um processo de usinagem convencional há várias décadas, o fresamento de roscas apresenta uma superioridade técnica.

Precisão e acabamento de superfície superiores

A precisão dimensional alcançável dentro do limite de tolerância de ±0,01 mm pelo processo de fresamento de roscas não pode ser obtida apenas pelo processo de rosqueamento , cuja precisão situa-se na faixa de ±0,05 mm . Por meio da interpolação helicoidal, é possível exercer um maior grau de controle sobre a forma e o passo das roscas, a fim de compensar a deficiência do processo de rosqueamento .

Maior flexibilidade e versatilidade

A fresa de rosca simples pode executar diversos tipos de roscas com seus respectivos passos, para diâmetros que variam de acordo com a ferramenta de corte disponível. Esse processo pode ser utilizado tanto para roscas direitas quanto esquerdas, e tanto para roscas internas quanto externas. Em certos casos, também pode ser usado para roscas cônicas. Não há necessidade de um macho específico para a usinagem de roscas com determinadas especificações.

Vida útil prolongada das ferramentas e eficiência de custos

As fresas de rosca se mostram mais duráveis do que os machos. Essa durabilidade pode ser de 3 a 5 vezes maior se o material for similar. Em alguns casos, pode chegar a 10 vezes . Embora o custo inicial da ferramenta seja maior, a vida útil prolongada e o tempo de inatividade reduzido resultam em um custo unitário menor ao longo da produção.

Melhoria da confiabilidade do processo

A fresagem de roscas elimina o risco de quebra da ferramenta de rosca na peça, o que pode inutilizar componentes caros. O processo pode ser facilmente ajustado para compensação dimensional e desgaste da ferramenta, mantendo a qualidade consistente durante toda a vida útil da ferramenta. Em furos cegos, a fresagem de roscas proporciona melhor controle de cavacos e elimina a necessidade de ciclos de rosqueamento intermitente, reduzindo os tempos de ciclo e melhorando a estabilidade do processo.

Melhor desempenho em materiais difíceis

Materiais duros – HRC > 45, aço inoxidável, etc. – causam desgaste rápido em machos de rosca, resultando em quebras frequentes. Esses materiais podem ser tratados com eficácia por fresamento de roscas. A força de corte e o torque são menores no fresamento de roscas; por isso, esse método é preferido para peças de paredes finas propensas a quebras/distorções quando se utiliza rosqueamento. Cortes interrompidos e furos transversais também podem ser tratados com mais eficiência por fresamento do que por rosqueamento.

A comparação entre fresamento de roscas e rosqueamento demonstra claramente as vantagens técnicas desse processo avançado em múltiplas dimensões. Seja na precisão do processo, no acabamento superficial ou mesmo na vida útil das ferramentas de corte, o fresamento de roscas apresenta melhor desempenho em um ou mais aspectos; portanto, é o melhor processo para realizar a tarefa, mesmo que o custo inicial seja alto, pois suas vantagens são mais vantajosas.

Figura 3: Processo de rosqueamento CNC utilizando uma ferramenta de canal helicoidal com cores do arco-íris, da LS Manufacturing.

Como os principais parâmetros do processo de rosqueamento CNC afetam a qualidade da usinagem?

O sucesso do processo de rosqueamento CNC depende do controle preciso de parâmetros-chave que influenciam diretamente a qualidade da rosca e o desempenho da ferramenta. A experiência adquirida pela LS Manufacturing deixou claro que o melhor controle possível dos parâmetros críticos depende em grande parte dos materiais e das especificações empregados no processo de rosqueamento.

Velocidade e sincronização do fuso

A velocidade do fuso precisa estar devidamente sincronizada com a taxa de avanço. É necessário garantir que exista uma relação adequada entre as velocidades (Avanço = Passo × RPM). Isso significa que, se a velocidade for muito alta, a ferramenta superaquecerá, causando desgaste. Por outro lado, se a velocidade for muito baixa, o cavaco terá um formato indesejável, aumentando a força de corte. A faixa de velocidade do fuso pode variar de 50 a 500 RPM .

Taxa de avanço e precisão de passo

A taxa de avanço serve basicamente para controlar a precisão do passo da rosca e, portanto, deve ter um valor que corresponda exatamente ao passo do macho. Um avanço excessivo causa a quebra da rosca ou do macho por desgaste, enquanto um avanço insuficiente produz roscas superdimensionadas com baixa qualidade superficial . Para rosqueamento rígido, a fórmula para determinar a taxa de avanço é passo × RPM . Para que não haja erro no passo devido ao desalinhamento, é necessário um sincronismo perfeito entre os dois eixos.

Aplicação de fluido refrigerante e evacuação de cavacos

A distribuição do fluido de corte é crucial para a dissipação de calor, lubrificação e eliminação de cavacos. Nesse sentido, o fluido de corte de alta pressão (10-15 bar) é indicado para furos passantes, enquanto o fluido de corte por névoa ou lubrificante é utilizado para furos cegos. O resfriamento inadequado aumenta as chances de formação de aresta postiça, endurecimento por trabalho a frio e quebra da ferramenta, especialmente em aços inoxidáveis e suas ligas resistentes ao calor .

Controle de profundidade e engate da rosca

A profundidade de uma rosca deve, no entanto, considerar o comprimento do chanfro do macho, além do engate da rosca. Em casos de furos cegos, a profundidade de rosca programada deverá incluir o comprimento do chanfro, além de uma profundidade adicional de 1 a 2 passos para a criação completa da rosca. Uma profundidade inadequada resultará em rosca incompleta, enquanto uma profundidade excessiva causará a quebra do macho. O comprimento do chanfro utilizado proporcionará uma profundidade de 3 a 5 filetes para suavizar o engate da rosca.

Geometria da ferramenta e seleção de revestimento

O tipo geométrico da ferramenta, por exemplo, ponta espiral, canal helicoidal ou canal reto, deve corresponder aos requisitos específicos da operação. Em machos com ponta espiral, os cavacos são empurrados para dentro de furos passantes, enquanto em machos com canal helicoidal, os cavacos são puxados para fora em furos cegos. Ferramentas revestidas com TiN, TiCN ou TiAlN possuem boas propriedades de resistência ao desgaste e ao atrito; portanto, a vida útil das ferramentas pode aumentar de 2 a 3 vezes .

Para o processo de rosqueamento CNC, é necessário otimizar adequadamente os parâmetros para obter um impacto positivo na qualidade. Parâmetros-chave como velocidade de corte, fluido de corte, profundidade de corte e muitos outros exigem uma combinação precisa, levando em consideração o material em questão. Essa combinação adequada resulta em maior qualidade , prolongando a vida útil da ferramenta de corte e reduzindo os custos de produção.

Quais são as diferenças específicas entre rosqueamento e fresagem em termos de custos de processamento?

Ao calcular o custo de fresagem versus rosqueamento , é importante observar que as curvas de custo para ambos os processos não são iguais. Deve-se notar que a análise de custos não é uma análise de custos sobre outra análise de custos. Observa-se que a análise de custos para rosqueamento e fresagem revela que a curva de custo é uma função da quantidade.

- Investimento inicial em ferramentas: As ferramentas de rosqueamento custam entre US$ 20 e US$ 100 por peça , enquanto as fresas de corte de rosca custam entre US$ 200 e US$ 800. No entanto, com o uso de fresas de corte de rosca , é possível produzir roscas de mais de um tamanho.

- Vida útil e substituição da ferramenta: Esta é a vida útil dos machos de roscar ao perfurar materiais duros. A vida útil é de 100 a 500 furos . No entanto, isso exigirá substituição. As fresas de rosca perfuram de 1.000 a 5.000 furos antes de ser necessário reafiá-las. A maior vida útil do processo de fresamento compensará o trabalho de perfuração.

- Tempo de ciclo e eficiência: A usinagem por rosqueamento oferece tempos de ciclo mais rápidos para processamento em passe único e é aplicável em projetos com altos volumes de produção. Já a fresagem de roscas exige processamento em múltiplos passes e taxas de avanço mais lentas. A fresagem pode dispensar outras operações de usinagem, como a rebarbação.

- Configuração e Programação: Os comandos de código G, por si só, são suficientes para produzir uma solução ideal para o processo de rosqueamento com pouquíssima programação. A fresagem de roscas requer interpolações helicoidais complexas a serem programadas. A produção de pequenas séries é muito mais econômica com o processo de rosqueamento devido aos seus altos custos de configuração em comparação com a fresagem de roscas . O tempo de ciclo do processo de rosqueamento é muito longo.

- Qualidade e Custos de Refugo: Na fresagem de roscas, as roscas formadas são muito precisas e de boa qualidade. Há economia de custos devido à redução do tempo de inspeção. A usinagem de roscas pode ser considerada um processo sensível, pois, em alguns casos, podem ocorrer quebras. Ao usinar roscas em materiais duros, podem ocorrer alguns erros em relação às roscas.

Ao comparar os custos de fresagem e rosqueamento de roscas, constatou-se que o rosqueamento é superior na produção de roscas padrão em larga escala; no entanto, a fresagem de roscas se mostra mais econômica em produções de médio porte e no processamento de materiais complexos. Uma análise de custos completa, considerando todas as despesas diretas e indiretas, é essencial para uma comparação econômica otimizada.

Figura 4: Instrumento de rosqueamento CNC produzindo roscas internas em material metálico, fabricado pela LS Manufacturing.

LS Manufacturing - Indústria de Autopeças: Otimização do Processo de Usinagem de Rosca em Cabeçotes de Cilindros de Motores

A LS Manufacturing enfrentava uma situação difícil no setor de fabricação de componentes automotivos, mas conseguiu transformá-la por meio de melhorias inovadoras em seus processos. No presente estudo de caso , a definição de melhoria estratégica de processos é identificada como a implementação de iniciativas substanciais de redução de custos, juntamente com aprimoramentos de qualidade, em um processo de produção de alto volume.

Desafio do Cliente

O principal problema enfrentado pelo mercado de peças de reposição automotivas era a produção de cabeçotes de alumínio para motores e a usinagem de roscas. Vale ressaltar que o desgaste das ferramentas e a taxa de rejeição de 8% , juntamente com um custo de qualidade superior a 50.000 RMB , eram alguns dos desafios.

Solução de fabricação LS

A fresagem de rosca completa foi analisada no processo de engenharia com o objetivo de substituir a usinagem por rosqueamento nessas operações. Isso é viável com base nos critérios de seleção do projeto de fresas de rosca capazes de realizar operações relacionadas ao uso em ligas de alumínio, criando trajetórias helicoidais para interpolação e níveis de fatores de corte. Esse processo tem a capacidade de produzir roscas completas sem a necessidade de diversas configurações para eliminar níveis de roscas 6H.

Resultados e Valor

Isso levou a economias inesperadas em vários parâmetros. A vida útil das ferramentas aumentou em impressionantes 300% ; portanto, os gastos com ferramentas agora são insignificantes nos níveis atuais. O refugo por unidade diminuiu de 8% para incríveis 0,5% ; isso afetou tremendamente o rendimento da primeira prensagem. O fato mais surpreendente é que isso resultou em uma economia de custos de nada menos que 600.000 RMB por ano; por isso, o investimento nesse processo específico se justifica. Isso resultou na formação de uma parceria estratégica entre esses dois grupos.

A LS Manufacturing é um exemplo que demonstra o nível de eficiência da técnica de otimização de processos em relação a problemas específicos na manufatura e suas implicações gerais para os negócios. O método de fresamento de roscas , uma técnica claramente avançada em substituição à usinagem tradicional, solucionou um problema específico de maneira a gerar vantagem competitiva em termos de custo-benefício.

Você ainda está indeciso entre os processos de rosqueamento e fresamento? Bem, estamos aqui para ajudá-lo a encontrar o processo mais adequado para você.

Como estabelecer um sistema de gerenciamento de processo de usinagem de roscas científicas?

A gestão do processo de rosqueamento exige uma abordagem organizacional voltada para a eficiência e a qualidade. A implementação de um sistema de qualidade com procedimentos operacionais padronizados para a execução do processo é essencial para alcançar a eficiência em processos de alto volume. Tais sistemas envolvem uma abordagem organizacional na gestão de ferramentas ou parâmetros para a implementação de melhorias no processo.

Procedimentos Operacionais Padronizados

Nesse aspecto, é importante considerar a relevância das instruções de processo em relação ao processamento de roscas. Deve haver uma garantia de que todos os parâmetros de processo relacionados a roscas, em termos de velocidade do fuso, velocidade de usinagem, uso de fluido de corte e profundidade de controle, sejam considerados na padronização para benefício dos funcionários dentro de uma organização.

Gestão e manutenção de ferramentas

Deveria haver um sistema de gestão organizacional para as ferramentas, a fim de monitorar sua vida útil e o momento de substituição. Também deveriam existir padrões que auxiliassem na identificação da necessidade de inspeção, reafiação ou substituição das ferramentas. A gestão eficiente das ferramentas também contribui para a prevenção de quebras inesperadas e para o aumento da taxa de utilização.

Controle de Qualidade e Inspeção

Deverá haver a integração dos controles de qualidade no processo de produção, desde a inspeção da primeira peça até a inspeção final. Calibradores de rosca, calibradores de anel e comparadores ópticos são exemplos de instrumentos de medição que podem ser utilizados. O controle de processo pode ser usado para registrar os controles de qualidade dentro do processo de produção, e a verificação de capacidade pode ser realizada.

A gestão eficaz de processos exige uma abordagem holística que combine procedimentos operacionais padronizados com controles robustos de um sistema de qualidade . Ao implementar uma gestão sistemática de ferramentas, verificações de qualidade regulares e melhoria contínua, os fabricantes podem alcançar uma qualidade de rosca consistente, reduzir custos e melhorar a eficiência geral da produção. Essa abordagem estruturada garante que os processos de rosqueamento permaneçam estáveis e capazes de atender aos requisitos de qualidade em ambientes de produção de alto volume .

Perguntas frequentes

1. Em qual processo, rosqueamento ou fresamento, remove-se uma quantidade menor de material?

A fresagem de roscas também é aplicável em casos de produção de pequenos lotes . Isso se deve principalmente ao fato de a fresagem de roscas ser feita sem a necessidade de troca de ferramentas e também à flexibilidade de programação.

2. Seria melhor rosquear ou fresar no caso de material de aço inoxidável?

A fresagem de roscas também é recomendada durante a usinagem de aço inoxidável, visto que evita o endurecimento por trabalho, que pode ocorrer durante o processo de rosqueamento.

3. Que fórmula posso usar para calcular a economia de custos na conversão de processos?

Avaliação gratuita do processo por meio de análise de custo-benefício para determinar o retorno do investimento no processo de conversão.

4. Qual dos dois processos é mais preciso na usinagem de roscas em furos profundos?

A fresagem CNC é o método preferido para rosqueamento em furos profundos devido à melhoria que oferece na remoção de cavacos, precisão e resistência à quebra da ferramenta de rosca.

5. Como equilibrar a precisão do processamento com o custo?

Dessa forma, a análise de engenharia de valor nos leva a um equilíbrio entre custo e precisão para o produto em questão. Enquanto no caso de uma rosca de conexão comum, o rosqueamento pode ser uma opção, para um componente crítico, a fresagem é recomendada.

6. Vocês oferecem serviços de teste de processo e produção de amostras?

Testes de processo e fabricação de amostras gratuitos: para auxiliar os clientes na verificação do processamento real e na seleção da melhor solução de processo.

7. Que suporte técnico é necessário para a implementação do novo processo?

Para garantir o bom funcionamento do novo processo, ofereceremos suporte técnico durante todo o processo.

8. De que forma uma determinada técnica de rosca auxilia no controle de qualidade?

Ao adotar a inspeção online e o controle SPC, estabelecemos um sistema completo de monitoramento de qualidade para garantir uma qualidade de rosca estável e confiável.

Resumo

Através da aplicação de métodos científicos de seleção de processos e do sistema de gestão de processos , a qualidade e a eficiência do processo de rosqueamento podem ser significativamente aprimoradas. Com a vasta experiência e o conhecimento técnico relevante que possuem, a LS Manufacturing é capaz de fornecer soluções de processo eficazes para seus clientes.

Entre em contato com nossos especialistas para agendar uma avaliação completa e gratuita do seu processo de rosqueamento atual. Analisaremos suas necessidades específicas, considerando esses aspectos para oferecer consultoria especializada que atenda às suas exigências de eficiência e à qualidade desejada.

Obtenha hoje mesmo uma avaliação gratuita da sua solução de usinagem de roscas, otimize suas opções de rosqueamento versus fresamento e economize até 30% nos custos!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .