A usinagem de engrenagens geralmente é vista como uma etapa isolada da fabricação, mas na verdade é um reflexo concentrado de problemas sistêmicos de transmissão. Quando há constantes quebras em suas máquinas devido à falha prematura das engrenagens, ou quando o ruído da transmissão impede o posicionamento adequado de seus produtos , essa "incompatibilidade" da engrenagem com outros componentes do sistema costuma ser a causa.

A razão para isso é que ignoram fatores sistêmicos como o espectro de carga, as condições de operação e a precisão da instalação . Este guia busca revelar como a abordagem de engenharia colaborativa "Design-Materials-Process" da LS Manufacturing eleva as engrenagens de uma peça isolada a um componente altamente confiável, profundamente integrado ao sistema para alcançar a sincronização com a vida útil do equipamento.

Para resolver problemas sistêmicos, é preciso, antes de tudo, uma perspectiva sistêmica. Vamos entender primeiro qual o papel que as engrenagens realmente desempenham em seu equipamento. Para poupar seu tempo, aqui está uma breve visão geral das principais descobertas.

Figura 1: Processo de fabricação de engrenagens utilizando insertos intercambiáveis pela LS Manufacturing

Guia de Usinagem de Engrenagens - Texto Completo - Tabela de Referência Rápida

| Categorias Parciais | Resumo dos pontos principais |

| Conceito central | Para romper o O conceito isolado de fabricação de engrenagens e o estabelecimento de uma mentalidade de engenharia colaborativa e sistêmica. |

| Problema central | A principal causa de falha das engrenagens é a "incompatibilidade" sistêmica com outros componentes da transmissão, e não a qualidade da engrenagem em si. |

| Solução | Utilize a abordagem de "design colaborativo-materiais-processo" para garantir a perfeita compatibilidade do sistema de engrenagens . |

| Colaboração em Design | Fabricação de engrenagens e projeto de perfil macroscópico com base em espectros de carga reais e condições de operação. |

| Colaboração Material | Compatibilizar as propriedades dos materiais e os processos de tratamento térmico com as cargas de projeto e a vida útil esperada. |

| Colaboração de Processos | Os processos de produção devem resultar na obtenção do perfil dentário projetado e no desempenho ideal do material. |

| Instalação e Validação | Controlar rigorosamente a precisão das especificações de alojamento e instalação, e realizar testes e validação a nível de sistema. |

| Objetivo final | Transformar engrenagens, componentes de alto custo, em peças altamente confiáveis que aumentem a competitividade da máquina. |

Partindo de uma única etapa de fabricação, a profunda colaboração entre design, materiais e processos orienta a evolução da usinagem de engrenagens , de um processo de fabricação isolado para um processo de engenharia fundamental que garante a confiabilidade e o desempenho de todo o sistema de transmissão. Isso resolve alguns dos principais problemas, como paradas não planejadas e ruído, maximizando assim o valor ao longo do ciclo de vida do equipamento.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

Há muito tempo, nossa equipe atende empresas líderes nos setores automotivo, de automação industrial e de máquinas pesadas . Devido ao ruído de engrenamento e à eficiência de transmissão, as engrenagens que usinamos para caixas de engrenagens afetam diretamente a competitividade do produto final no mercado. Os pares de engrenagens principais que fornecemos determinam o nível de confiabilidade de todo o sistema por meio de sua vida útil e folga.

Somente na última década, entregamos com sucesso mais de 50.000 peças de engrenagem personalizadas . Cada uma delas aprofundou nossa compreensão da sinergia entre design, materiais e processos: quais trajetórias de ferramentas melhor aproveitam o desempenho do aço modificado, qual sequência de tratamento térmico e acabamento equilibra a deformação e a tensão residual e como garantir a consistência de cada engrenagem na produção em massa.

Trata-se de um guia a partir do qual cada opinião e solução foi repetidamente verificada por meio de inúmeros chips, medições e rigorosos testes de aceitação do cliente em nossa oficina. Compartilhamos nossa experiência de forma franca para ajudá-lo a evitar as armadilhas que encontramos.

Mito fundamental: 90% das falhas de engrenagens têm origem antes do projeto.

Um equívoco comum, porém fatal, na busca por uma qualidade superior na usinagem de engrenagens é considerá-las como peças de precisão isoladas. Muitas falhas, na verdade, não decorrem de defeitos de fabricação, mas sim de incompatibilidades inerentes com as condições reais de operação, estabelecidas durante a fase inicial de projeto do sistema de transmissão . Para evitar fundamentalmente essas " deficiências inerentes ", nossa abordagem se concentra em duas etapas anteriores ao projeto:

1. Engenharia reversa de entradas de projeto a partir das condições de operação do sistema:

Nossa equipe de engenharia inicia cada projeto com uma análise abrangente do ambiente operacional real do seu equipamento, avaliando meticulosamente fatores que vão desde cargas de impacto transitórias e ciclos de deformação térmica até metas de vida útil a longo prazo. Esses requisitos críticos do sistema são então traduzidos com precisão em parâmetros definitivos de projeto de engrenagens : incluindo fatores de segurança calculados, esquemas personalizados de modificação do perfil do dente e seleção da classe ideal de material, garantindo que o projeto final seja robusto e adaptado às demandas reais de aplicação.

2. Pré-verificação por meio de co-simulação:

Antes de qualquer fabricação física, o modelo de engrenagem proposto passa por uma co-simulação exaustiva dentro de um sistema de transmissão totalmente virtualizado.Essa prototipagem digital avançada integra a dinâmica de múltiplos corpos com a análise de elementos finitos para identificar e corrigir potenciais pontos de falha de altas concentrações de tensão localizadas, modos de vibração e ruído acústico, confirmando assim a integração perfeita com rolamentos e alojamentos para o melhor desempenho e durabilidade do sistema.

Trata-se, em última análise, do projeto de sistema de transmissão mais científico e racional , constituindo uma base fundamental para a usinagem eficaz de engrenagens . Em outras palavras, as engrenagens podem ser consideradas " servidores de sistema " dedicados, enquanto um processo de engenharia reversa e verificação orientado pela demanda garante sua perfeita adequação aos requisitos do sistema hospedeiro desde o início, uma garantia de desempenho e vida útil incomparáveis.

Precisão versus custo: como encontrar o equilíbrio ideal?

Na usinagem de engrenagens de precisão, normalmente se adota o conceito de que " quanto maior a precisão, melhor " no processo de produção . No entanto, a otimização científica de custos precisa romper com essa mentalidade. O fato é que o aumento da precisão leva a um aumento exponencial dos custos, enquanto as reais necessidades de muitas aplicações podem ser atendidas de forma muito mais eficiente combinando "precisão adequada + otimização do sistema".

1. Buscando o ponto de inflexão do custo de precisão:

Com a melhoria de cada nível, a classificação de precisão ISO acarretará um aumento acentuado nos custos de processamento, tempo e desgaste das máquinas-ferramenta . Por exemplo, a atualização da ISO 8 para a 6 resulta em um aumento de custo administrável e uma melhoria significativa no desempenho, mas a busca forçada da ISO 6 para a 3 levará a um aumento acentuado nos custos, enquanto sua contribuição real para o desempenho do sistema pode ser insignificante.

2. Utilize uma estratégia combinada de "precisão + modificação de perfil":

Para engrenagens que exigem velocidades médias e cargas de impacto pequenas, não é a melhor opção optar cegamente por engrenagens ISO 3. Em vez disso, utilize engrenagens ISO 6, muito mais baratas, mas realize modificações precisas na direção e no perfil dos dentes, considerando os dados de erro de instalação e deformação sob carga. Essa abordagem combinada proporciona maior suavidade de transmissão e vida útil do que a engrenagem ISO 3 isoladamente, com um custo total menor .

Em outras palavras, o método ideal para usinagem de engrenagens de precisão é uma combinação precisa baseada no pensamento sistêmico. Não buscamos a maior precisão a qualquer custo, mas sim o nível de precisão mais custo-efetivo por meio de uma compreensão profunda das condições de trabalho, complementada por tecnologias de compensação de sistemas, como a modificação de perfil, alcançando assim uma verdadeira otimização de custos e, ao mesmo tempo, garantindo a confiabilidade.

Figura 2: Detalhe industrial de componentes de engrenagens usinadas com precisão pela LS Manufacturing

Seleção de Processos - Como ela determina o limite de desempenho?

Na fabricação de engrenagens , a seleção de uma rota de processo envolve muito mais do que uma simples listagem de operações de usinagem, definindo fundamentalmente o limite de desempenho final e a estrutura de custos. Em particular, as escolhas entre os diversos processos de fabricação de engrenagens , especificamente a combinação do processo de corte principal e do tratamento térmico, influenciam diretamente a integridade da superfície do dente, a microestrutura e o estado de tensão residual, definindo, portanto, os limites da capacidade de carga, do nível de ruído e da vida útil à fadiga.

| Etapa do processo | Capacidades Essenciais e Impacto no Desempenho | Custo típico e limites aplicáveis |

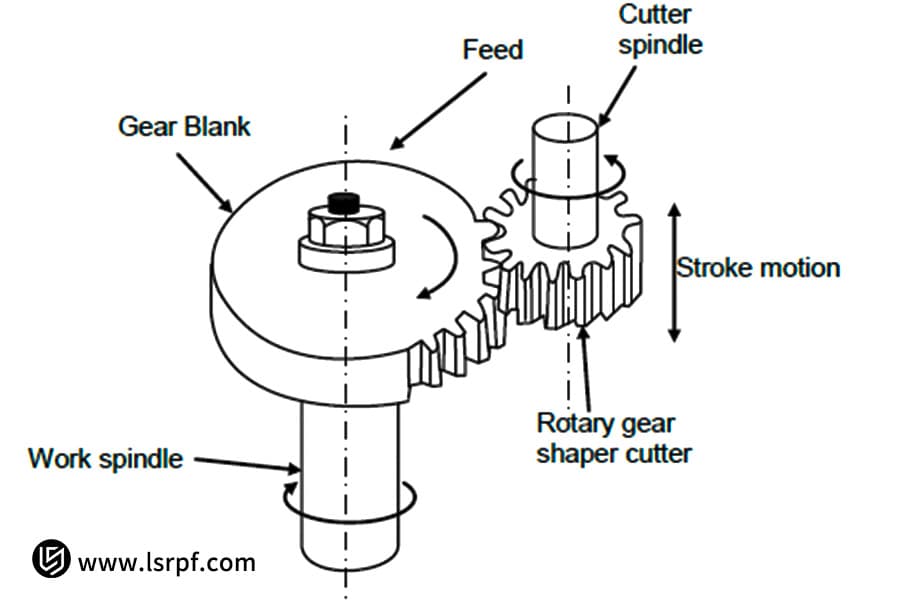

| Fresagem/modelagem de engrenagens | A superfície do dente é macia , com alta eficiência de conformação , mas baixa capacidade de carga e precisão na superfície do dente. Este é o método básico de usinagem de engrenagens com superfície de dente macia. | Com o menor custo, é adequado para transmissões de carga leve e condições gerais, mas com desempenho relativamente baixo . |

| Tratamentos térmicos posteriores, laminação/raspagem de precisão | Isso aumentará economicamente a precisão e melhorará a qualidade da superfície dos dentes em engrenagens temperadas , mas de forma limitada. | O custo econômico é um compromisso comum entre custo e desempenho para aplicações de carga média. |

| Engrenagens rangendo | Isso garante a máxima precisão do perfil do dente e a rugosidade ideal da superfície dentária, aumentando consideravelmente a resistência à fadiga e reduzindo o ruído. | Processo de maior custo, preferido para aplicações de alta exigência associadas a cargas pesadas, altas velocidades e baixo ruído. |

Em outras palavras, a seleção básica do processo de fabricação de engrenagens consiste em encontrar o caminho mais econômico para atingir o desempenho desejado. A chave para evitar o excesso ou a falta de desempenho, ou para definir cientificamente o limite máximo de desempenho das engrenagens, está em identificar o mapa completo de capacidades, desde o simples processo de corte até o acabamento.

Ciência dos Materiais: Como aumentar a vida útil das engrenagens em 300%?

A seleção e o controle microscópico dos materiais durante a busca pelo desempenho superior são fatores essenciais que determinam a vida útil final das engrenagens. Não se trata apenas de escolher uma classe de engrenagem; todo o potencial de durabilidade das engrenagens é explorado por meio de uma intervenção precisa no nível do material.Isso é muito mais do que apenas uma substituição de material; é uma " personalização " de precisão voltada para determinados modos de falha:

- Projeto preciso da liga e proporções dos elementos: A otimização das proporções de alguns elementos de liga essenciais, como cromo, molibdênio e níquel, fortalece não apenas a matriz, mas também aumenta a resistência do núcleo, elevando a resistência à fadiga da superfície do dente e oferecendo uma garantia fundamental contra cargas de impacto e tensões elevadas.

- Tecnologia de Gradiente de Camada Carburizada Controlável: A transição perfeita entre a superfície e o interior é a chave para uma vida útil prolongada. Controlamos com precisão o gradiente de concentração de carbono e a profundidade efetiva da camada carburizada para obter uma dureza superficial extremamente alta, ao mesmo tempo que garantimos uma ligação suave com o núcleo resistente , prevenindo fundamentalmente o esmagamento ou lascamento da superfície.

- Controle quantitativo da austenita residual: A austenita residual, normalmente indesejável, é mantida dentro de uma faixa ideal por um processo especial. As estruturas metaestáveis se transformam em martensita sob tensão, desenvolvendo uma tensão compressiva que impede eficazmente a propagação de microfissuras e melhora significativamente a resistência da engrenagem à corrosão por pite e ao desgaste.

A maneira científica de aumentar significativamente a vida útil dos materiais das engrenagens é explorar ao máximo o potencial desses materiais. Através de engenharia sinérgica, otimizaremos a composição da liga, a profundidade da camada de tratamento térmico e a microestrutura para "personalizar" a proteção das suas engrenagens, de forma a resistir a modos de falha específicos, alcançando assim um salto de confiabilidade que supera os padrões convencionais.

Figura 3: Configuração interna de uma ferramenta de usinagem de engrenagens de precisão e peça de trabalho da LS Manufacturing.

Seleção de Equipamentos: Encontrando o "Melhor Parceiro" para seus Cenários

No processo de projeto de um sistema de transmissão, a seleção adequada dos tipos de engrenagens é fundamental para garantir o desempenho geral e a relação custo-benefício. De fato, a eficiência da transmissão, a densidade de torque, o ruído e o custo variam drasticamente em diferentes cenários de aplicação . Somente comparando com base em princípios fundamentais é que podemos encontrar o verdadeiro parceiro ideal para o seu equipamento.

| Tipos de Engrenagens | Principais características e vantagens | Cenários e considerações típicas de aplicação |

| Engrenagens Helicoidais | Transmissão suave, baixo ruído, alta capacidade de carga, mas gera força axial. | Era adequado para aplicações de transmissão de potência de alta velocidade, suaves e silenciosas . Portanto, é utilizado em caixas de engrenagens automotivas e redutores industriais. |

| Engrenagens cônicas | Permite a transmissão de potência para acionamentos por eixos cruzados , possibilitando a mudança de direção e apresentando alta capacidade de torque. | Elas possibilitam aplicações de eixos que se intersectam espacialmente - por exemplo, diferenciais de eixos traseiros de veículos e acionamentos rotativos de máquinas-ferramenta . |

| Engrenagem sem-fim | O sistema de acionamento permite atingir altas relações de velocidade em transmissões de estágio único, com transmissão suave e função de travamento automático, embora a eficiência seja relativamente baixa. | A engrenagem sem-fim é projetada para transmissões de média e baixa velocidade com alta relação de redução e função de travamento automático, sendo utilizada em sistemas de elevação e equipamentos de transporte. |

Em outras palavras, não existe um tipo de equipamento ideal; existe apenas o cenário de aplicação ideal. Portanto, o ponto de partida para qualquer seleção reside em uma análise minuciosa dos requisitos essenciais do equipamento. Uma seleção bem-sucedida resulta de uma compreensão precisa dessas necessidades — como layout do espaço, eficiência, ruído e custo — permitindo a tomada da decisão mais acertada entre as opções disponíveis .

Tratamento térmico: o "amplificador definitivo" do desempenho dos equipamentos.

O tratamento térmico de engrenagens é o procedimento central de todo o processo de fabricação de engrenagens , determinando seu desempenho em serviço. É verdadeiramente um " amplificador de desempenho". Um excelente tratamento térmico de engrenagens não se resume a " têmpera e endurecimento "; na verdade, é um processo de engenharia controlado com precisão, voltado para a melhoria do desempenho , com o objetivo de obter um equilíbrio ideal entre alta dureza superficial e alta tenacidade do núcleo, para um salto qualitativo nas capacidades do componente.

1. Tecnologia de tratamento térmico em atmosfera controlada:

Utilizamos um método de tratamento térmico em atmosfera controlada com controle preciso do potencial de carbono para garantir que a superfície da engrenagem tenha uma concentração de carbono constante e uniforme durante a cementação e uma profundidade de camada efetiva ideal, estabelecendo as bases para a formação de uma estrutura martensítica de alta dureza e alta resistência ao desgaste, sem oxidação prejudicial do contorno de grão, garantindo assim que a superfície do dente seja de boa qualidade desde a sua origem.

2. Tecnologia de compensação de pré-deformação:

Com base no profundo conhecimento das leis de deformação do tratamento térmico de materiais , o projeto de "pré-deformação" reversa é realizado na etapa de trabalho a frio. A pré-correção da geometria da engrenagem e a pré-compensação das deformações regulares que ocorrerão durante o tratamento térmico permitem manter os altos requisitos de precisão sem a necessidade de retificação excessiva após o tratamento térmico, preservando a camada cementada ideal e reduzindo a tensão residual.

Em resumo, o tratamento térmico de engrenagens hoje superou as limitações do tratamento térmico convencional: com processos controláveis e compensação proativa da deformação ao máximo, ele explora todo o potencial dos materiais . A tecnologia de controle de precisão é a chave para obter alta resistência, longa vida útil e alta confiabilidade em engrenagens, representando a garantia definitiva para atingir o objetivo de [inserir objetivo aqui].com/blog/gear-design-materials-standards-how-to-optimize-performance-with-data-driven-case-studies">melhoria de desempenho .

Figura 4: Detalhe industrial de engrenagens e peças de transmissão usinadas pela LS Manufacturing.

Estudo de caso: Quebrando a maldição da "deterioração da precisão" em engrenagens robóticas

Este estudo de caso detalha a abordagem sistemática e colaborativa de engenharia que empregamos para resolver os desafios de confiabilidade a longo prazo de componentes essenciais de transmissão para um fabricante líder de robôs colaborativos. Ao ir além de um relacionamento convencional com um fornecedor e estabelecer uma parceria profundamente integrada, concentramo-nos nas causas principais do desgaste e das falhas. A solução centrou-se na otimização material e geométrica das engrenagens de fabricação LS , estendendo drasticamente sua vida útil de precisão sob cargas dinâmicas contínuas.

1. Desafios do Cliente

Após cerca de seis meses de operação sob alta velocidade e cargas dinâmicas elevadas, as engrenagens centrais do cliente sofreram um declínio irreversível, em nível micrométrico, na precisão de posicionamento . Isso resultou em repetibilidade extremamente baixa no posicionamento do robô e em uma diminuição no rendimento do produto, com as reclamações dos clientes continuando a aumentar, afetando seriamente sua expansão no mercado.

2. Solução de Engenharia Colaborativa da LS Manufacturing

Testes precisos e análises de simulação revelaram que o problema era resultado de uma combinação de defeitos microscópicos no material e tensões residuais geradas pelo tratamento térmico. Assim, nossa equipe de engenharia desenvolveu uma solução multidimensional:

- Aprimoramento do Material: A adoção de aço especializado para fusão a vácuo permitiu um controle preciso de inclusões prejudiciais, como óxidos e sulfetos, mantendo-as em níveis excepcionalmente baixos . Isso resultou em um aumento significativo da pureza do material desde a sua origem, contribuindo diretamente para uma resistência à fadiga superior e uma vida útil prolongada do componente sob condições de carregamento de alto ciclo.

- Inovação de Processo: A metodologia integrada de tratamento térmico, que combina o controle preciso do potencial de carbono com o tratamento criogênico profundo, foi implementada para estabilizar a estrutura metalográfica e maximizar a eliminação de tensões residuais . Essa inovação abordou fundamentalmente as causas da instabilidade dimensional em estágios posteriores, garantindo precisão geométrica a longo prazo.

- Otimização do projeto: Através da otimização direcionada do raio de concordância da engrenagem e da modificação local sofisticada do perfil da superfície do dente, as concentrações de tensão foram efetivamente mitigadas. Essas melhorias no projeto promoveram uma distribuição mais uniforme das cargas operacionais ao longo do flanco do dente, aumentando significativamente a capacidade de carga e reduzindo o risco de falha por fadiga.

3. Resultados e Valor

- Vida útil de precisão: A vida útil de retenção de precisão dos pares de engrenagens projetados sob medida foi significativamente estendida de 6 meses iniciais para mais de 5 anos de operação contínua.Essa inovação não só resolve o problema crônico de falhas, como também se sincroniza perfeitamente com a vida útil do projeto do robô, eliminando paradas não planejadas e garantindo precisão posicional a longo prazo . Uma conquista fundamental para a automação confiável.

- Valor Comercial: A excepcional confiabilidade resultante dessa melhoria serviu como uma importante vantagem competitiva, permitindo que nosso cliente obtivesse certificações rigorosas e ingressasse com sucesso em diversas linhas de montagem final e de motores automotivos de alta precisão. Essa entrada estratégica no mercado gerou um crescimento direto e sustentado do valor comercial, adicionando mais de 30 milhões de RMB em valor contratual anual.

O sucesso da LS na fabricação de engrenagens provém da profunda sinergia entre três elementos: ciência dos materiais, processos de tratamento térmico e projeto de engrenagens . A empresa alcançou um salto em precisão e vida útil ao inovar desde o controle da microestrutura e das tensões residuais até a otimização macroscópica do perfil do dente, criando assim um enorme valor tecnológico e comercial para os clientes.

Figura 5: Processo de fabricação de alta precisão para engrenagens metálicas pela LS Manufacturing

Circuito Fechado de Qualidade: Transformando os Dados de Inspeção em um "Navegador de Processos"

Na fabricação atual, a inspeção de engrenagens abrange muito mais do que apenas a avaliação da conformidade final. Estamos comprometidos em integrá-la a um sistema dinâmico de controle de qualidade em circuito fechado, no qual cada dado de inspeção funciona como um "navegador" que otimiza os processos de fabricação e aprimora continuamente a qualidade das engrenagens . O objetivo desse sistema em circuito fechado é alcançado em duas etapas principais:

1. Do julgamento à análise:

Utilizamos um centro de medição de engrenagens de alta precisão para a aquisição abrangente de dados: perfil do dente, direção do dente e erro de passo. Indo além de simples julgamentos de "aprovado/reprovado", empregamos métodos de CEP (Controle Estatístico de Processo) para conduzir análises de tendência aprofundadas desses dados , observando desvios mínimos e possíveis variações no processo de usinagem em tempo real.

2. Da análise à otimização:

Se, por meio da análise de dados, forem identificados erros recorrentes, como desgaste acelerado da ferramenta ou deformação térmica da máquina-ferramenta , o sistema acionará imediatamente um mecanismo de feedback. Esses erros serão traduzidos diretamente em instruções específicas de ajuste dos parâmetros do processo, como otimização da velocidade de corte, compensação de erros na trajetória da ferramenta ou ajuste dos parâmetros do fluido de corte, permitindo assim uma intervenção proativa e a correção de desvios antes que resultem em refugo.

Em resumo, elevamos a inspeção de engrenagens de uma inspeção passiva, pós-fabricação, para um núcleo ativo e preventivo de controle de qualidade . Com base em um fluxo de dados em tempo real de " inspeção-análise-feedback-otimização ", garantimos não apenas a qualidade de engrenagens individuais, mas também a alta consistência de cada produto na produção em massa , aprimorando, fundamentalmente, a inteligência e a confiabilidade da fabricação.

O Segredo para o Sucesso em Projetos Personalizados: 5 Detalhes que Determinam o Sucesso ou o Fracasso do Seu Projeto

- Análise de Fabricabilidade Inicial: Nossa equipe de engenharia realiza uma análise de fabricabilidade abrangente durante a fase inicial do projeto, identificando e otimizando proativamente características que, de outra forma, aumentariam os custos de fabricação, comprometeriam o desempenho final ou apresentariam desafios significativos de usinagem, garantindo assim um projeto voltado para a excelência e a eficiência.

- Projeto de Ferramentas e Dispositivos Especiais: Ferramentas e dispositivos de fixação personalizados são projetados especificamente para perfis de dentes não padronizados e estruturas geométricas complexas. Esta etapa fundamental é crucial para garantir o posicionamento preciso e a estabilidade da peça durante toda a usinagem, suprimindo eficazmente a deformação causada pelas forças de corte e tensões residuais .

- Definição dos Pontos de Controle de Precisão do Processo: Pontos de inspeção rigorosos são estabelecidos antes e depois de cada processo crítico, especialmente o tratamento térmico , para monitorar as tendências de deformação em tempo real. Os dados coletados fornecem uma base factual para a compensação precisa das sobremedidas nas operações de acabamento subsequentes, garantindo a precisão dimensional final.

- Critérios de colaboração na cadeia de suprimentos claramente definidos: Padrões de aceitação explícitos para processos terceirizados (como revestimentos especializados ) e protocolos rigorosos de transmissão de dados são obrigatórios. Isso garante consistência de qualidade e rastreabilidade em toda a cadeia de suprimentos, protegendo a integridade das especificações críticas de fabricação.

- Documentação de orientação pronta para uso: É fornecida documentação completa, incluindo procedimentos detalhados de alinhamento para instalação, recomendações precisas de pré-carga e especificações de amaciamento específicas do sistema . Isso permite que os clientes alcancem o desempenho e a vida útil ideais das engrenagens em sua aplicação final com o mínimo de tempo de configuração.

O sucesso na fabricação de engrenagens personalizadas se deve à execução organizada do projeto; isso exige que os fornecedores sejam qualificados em produtos de engrenagens e, mais importante, que transformem a experiência profissional em um controle minucioso de todos os detalhes, de forma a garantir o sucesso de projetos complexos e gerar valor.

Perguntas frequentes

1. Por que os preços unitários para pequenos lotes de engrenagens personalizadas são relativamente altos?

Você tocou num ponto muito importante. Os únicos fatores de custo reais na produção de pequenos lotes são o desenvolvimento e a verificação do processo, como atividades de programação, ferramental e inspeção da primeira peça . Nossas vantagens são : 1) Um banco de dados robusto de processos nos permite identificar rapidamente a melhor solução e, assim, minimizar o trabalho dispendioso de tentativa e erro ; 2) A colaboração aprofundada no projeto desde o início evita alterações dispendiosas no projeto em fases avançadas e resulta num investimento total mais econômico para você .

2. Como avaliar a capacidade técnica de um fornecedor de engrenagens?

O principal é saber se eles conseguem se livrar do conceito de "processamento conforme os desenhos " e discutir ativamente a lógica de operação no nível da engrenagem, como carga máxima de impacto e condições de lubrificação, propondo projetos preventivos com base nos modos de falha. Essa é a verdadeira profundidade da engenharia.

3. Quanto tempo leva desde os desenhos até o recebimento das primeiras amostras?

Engrenagens padrão levam de 2 a 3 semanas para serem produzidas, incluindo o planejamento completo do processo e o controle de qualidade . Oferecemos um canal de amostras expresso. Para necessidades urgentes, podemos entregar protótipos funcionais em apenas 7 dias úteis , garantindo a qualidade essencial.

4. Como garantir a consistência do lote de engrenagens?

Dependemos de procedimentos operacionais padronizados, controle estatístico de processos e um sistema completo de rastreabilidade da qualidade. Esse conceito garante que a flutuação dos parâmetros-chave entre diferentes lotes esteja muito abaixo dos padrões da indústria, alcançando assim uma excelente consistência entre os lotes.

Resumo

Engrenagens de excelência resultam da profunda integração do pensamento sistêmico, da ciência dos materiais, da fabricação de precisão e do rigoroso controle de qualidade. Na LS Manufacturing , nos comprometemos a ser seu parceiro de engenharia confiável para sistemas de transmissão, atendendo às suas necessidades com soluções em engrenagens baseadas em profundo conhecimento.

Se você busca uma solução fundamental para problemas técnicos em engrenagens , não hesite em contatar imediatamente nossa equipe de especialistas para agendar uma conversa técnica aprofundada! Permita-nos ser a base da confiabilidade de seus equipamentos por meio de nossa abordagem sistemática em engenharia de engrenagens.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. A LS Manufacturing não oferece quaisquer garantias, expressas ou implícitas, quanto à exatidão, integridade ou validade das informações aqui contidas. Não se deve presumir que fornecedores ou fabricantes terceirizados fornecerão parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou processos por meio da rede da LS Manufacturing. O comprador é o único responsável por essas informações. Para orçamentos de peças, especifique os requisitos exatos das peças. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder do setor, especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência atendendo a mais de 5.000 clientes, focamos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica possui mais de 100 centros de usinagem de cinco eixos de última geração e é certificada pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países e regiões do mundo. Seja para produção em pequenos lotes ou personalização em massa, podemos atender às suas necessidades em até 24 horas.Escolher a LS Manufacturing significa escolher eficiência, qualidade e profissionalismo.

Para obter mais informações, visite nosso site: www.lsrpf.com .