O serviço de usinagem CNC apresentará alguns problemas na furação, incluindo a incapacidade de determinar com precisão a abertura com um nível de exatidão de ±0,02 mm e alta rugosidade superficial com valores de Ra 1,6 μm . Essas condições estão relacionadas à utilização de alargadores genéricos, que não são adequados às propriedades do material e à tecnologia empregada.

O componente fundamental para chegarmos a uma solução é verificar se possuímos uma personalização correta do projeto do alargador, tanto quanto possível. Isso nos ajudará a obter a usinagem de dimensões exatas com precisão de ±0,005 mm e acabamento superficial de Ra 0,4 µm .

Serviços de Usinagem CNC: Visão Geral da Usinagem de Furos de Precisão

| Seção | Resumo |

| O problema | Os fabricantes enfrentam problemas como furos imprecisos, acabamentos grosseiros e custos elevados ao usar alargadores padrão em materiais especiais. |

| A razão fundamental | Essas dificuldades são causadas pela incompatibilidade inerente entre ferramentas de uso geral e as especificações dos aplicativos associados a essas ferramentas. |

| Nossa abordagem | Os projetos de alargadores personalizados surgem de projetos bem-sucedidos em uma ampla gama de processos de usinagem para alguns clientes. |

| O resultado | A personalização permite uma precisão excepcional de ±0,005 mm e uma qualidade de superfície superior de Ra 0,4 μm . |

Oferecemos uma solução para um dos problemas mais urgentes na usinagem de furos de precisão, fornecendo alargadores projetados sob medida em vez de alargadores padrão de baixa qualidade. Portanto, nossa solução é uma resposta direta para a baixa precisão de corte, o acabamento superficial ruim do furo e a baixa durabilidade das ferramentas.

Por que confiar neste guia? Experiência prática de especialistas da LS Manufacturing.

A usinagem de precisão exige e deve exigir experiência que vai além do conhecimento. É graças à nossa experiência de mais de 15 anos em nossa oficina, lidando com ligas complexas e tolerâncias rigorosas, que desenvolvemos nossos conselhos e orientações. Em nossa oficina, também seguimos rigorosamente as normas e regulamentações de organizações como a Administração de Segurança e Saúde Ocupacional (OSHA) no que diz respeito à segurança, e utilizamos as melhores práticas atuais que atendem ou superam os padrões seguidos por organizações como a 3D Systems .

As capacidades da nossa equipe foram comprovadas em áreas de aplicação críticas. Produzimos peças onde a tolerância do furo de perfuração é fundamental, como na montagem de componentes aeromecânicos ou implantes médicos de alta complexidade. Nesses casos, milhares de projetos desafiadores foram desenvolvidos para chegar a soluções que considerassem as capacidades das ferramentas, os materiais disponíveis e outros fatores.

As dicas fornecidas neste guia reúnem todas as lições aprendidas com a experiência, para que você possa evitar erros e, ao mesmo tempo, obter resultados de qualidade. Confie em nós; todas as dicas a seguir foram testadas diariamente por nós em nossa experiência prática.

Figura 1: Acabamento de furos CNC de precisão utilizando ferramentas de alargamento especializadas da LS Manufacturing

Quais são as vantagens dos alargadores personalizados em comparação com os alargadores padrão?

Alargadores padrão tendem a falhar quando há requisitos específicos de material e níveis de tolerância. Isso causa desgaste. O problema é resolvido com ferramentas de alargamento personalizadas, pois essas ferramentas tornam a própria ferramenta uma variável para o acabamento preciso de furos .

1. Otimização geométrica específica do material

É evidente que não está sendo utilizado um sistema geométrico comum. Em aço duro, um ângulo muito baixo de 6 a 8° é necessário para a regulação das forças de corte, enquanto que para alumínio, um ângulo de 10 a 12° com uma superfície polida na aresta de corte impede a aderência de cavacos à superfície da ferramenta. De fato, para se obter apenas uma força de corte adequada, é necessário um corte muito mais suave, possibilitando um acabamento superficial com um valor Ra de 0,4 µm, o que é impossível com ferramentas padrão.

Projetado para integridade dimensional e estabilidade.

A tolerância nominal permitida em uma ferramenta padrão é uma aposta. Cada um de nós modificou nossas ferramentas de alargamento personalizadas para levar em consideração o valor médio da faixa de tolerância do seu furo , considerando a deflexão e a expansão da máquina. Essa medida previdente, juntamente com nossa faixa de desvio controlada de 0,1 a 0,15 mm , nos permite fornecer furos com diâmetros que se enquadram em uma faixa de tolerância de ±0,003 mm .

Design para longevidade previsível na produção

Chegou a hora de mudar o foco do custo para o custo por furo. Precisamos atacar sistematicamente o problema das falhas nas ferramentas de furação, triplicar a vida útil dessas ferramentas e reduzir a furação, uma atividade de manutenção onerosa em serviços de usinagem CNC de grande volume, a um procedimento previsível e com maior tempo de atividade, por meio de ângulos de inclinação otimizados ( 15° a 45° ), dependendo da relação entre profundidade e diâmetro do furo, e revestimentos personalizados para a furação.

A importância deste guia reside no fato de que ele fornece uma metodologia aplicável e demonstra maneiras de solucionar uma limitação de usinagem. A relevância aqui estabelecida baseia-se no seu valor em fornecer métodos para alcançar uma configuração específica, considerando parâmetros geométricos e tolerâncias de fabricação.

Como selecionar o tipo ideal de alargador e os parâmetros geométricos com base nas propriedades do material?

O principal fator técnico afetado pelo tipo e geometria corretos da ferramenta de alargamento é a qualidade dos furos produzidos, a vida útil da ferramenta e os custos associados ao processo. A escolha incorreta da ferramenta de alargamento causa desgaste prematuro, furos com acabamento superficial ruim ou a geração de material descartável. Esta nota técnica abordará como selecionar ferramentas de alargamento , considerando os parâmetros da ferramenta e as dificuldades de usinagem apresentadas pelos diferentes materiais das peças.

| Grupo de Materiais | Desafio principal | Reaperto e revestimento recomendados | Geometria chave e foco nos parâmetros | Resultado alcançável |

| Aços inoxidáveis | Alta dureza de trabalho, força de cisalhamento, superaquecimento. | Aço rápido de cobalto com revestimento de TiAlN para aumento de dureza. | Ângulo positivo de 6° a 8° . Baixa velocidade: taxa de avanço de até 15 m/min. | Controla o calor e a deformação, permitindo um alargamento consistente de alta precisão e uma vida útil prolongada. |

| Ligas de alumínio | Alta aderência do material (BUE), acabamento de superfície rígido necessário. | Ponta sólida de PCD (Diamante Policristalino). | Ângulo de ataque agudo e positivo (10°–12°) ; alta velocidade (~80 m/min); canal polido. | Elimina o acúmulo de material nas bordas, proporcionando um acabamento superior ( Ra < 0,4 μm ) e extrema durabilidade. |

| Materiais compósitos/FRP | Desgaste abrasivo, delaminação, arrancamento de fibras. | Carboneto de microgrãos com revestimento de diamante de granulometria fina. | Borda de corte robusta, ângulo de ataque negativo ou neutro e design exclusivo da canaleta de cavacos. | Mitiga as forças de abrasão e cisalhamento, protegendo a integridade do furo e garantindo uma vida útil de mais de 5000 furos. |

Essa seleção sistemática é fundamental para o alargamento de alta precisão . A ferramenta ideal deve neutralizar o principal modo de falha do material. Esse método baseado em dados controla a variação do furo em até 0,002 mm e otimiza custos, fornecendo um guia definitivo sobre como escolher alargadores para aplicações competitivas e de alto valor agregado.

Figura 2: Configuração de um alargador CNC para acabamento preciso de furos pela LS Manufacturing

Como garantir a precisão do diâmetro do furo e a qualidade da superfície durante o alargamento CNC?

O objetivo final de um alargamento de alta precisão e reproduzível é dispor de uma máquina que proporcione resultados consistentes, além de atenção suficiente a todo o processo para garantir essa reprodutibilidade. A chave para isso é compensar os fatores que afetam o processo de furação, como variações térmicas, desgaste da ferramenta e remoção de cavacos.

Controle de estabilidade ambiental e térmica

- A temperatura ambiente não controlada é um dos principais fatores que contribuem para a deriva dimensional.

- Em nosso laboratório, uma oficina de processamento com temperatura controlada é mantida a 20±1°C para reduzir a expansão/contração da máquina-ferramenta, da peça de trabalho e da ferramenta de corte devido à temperatura.

- Essa estabilidade básica do sistema elimina uma das maiores variáveis, já que essas coordenadas estão diretamente relacionadas ao resultado da usinagem, o que é um fator chave para manter as tolerâncias em ±0,005 mm .

Monitoramento e compensação de processos em tempo real

- Isso causa inconsistências no caso de usinagem passiva . Implementamos metrologia em processo para controle ativo.

- Tendências previsíveis de desgaste da ferramenta são identificadas com base em medições durante o processo ou em dados de pré-ajuste da ferramenta.

- O sistema aplicará automaticamente essas microalterações ao percurso/deslocamentos da ferramenta, compensando o desgaste bem antes que as peças saiam da tolerância, garantindo que os valores de Cpk a longo prazo sejam melhores que 1,67 .

Evacuação otimizada de cavacos e acabamento de superfície.

- A principal causa de um acabamento superficial deficiente são os cavacos que se espalham pela superfície do furo. Em particular, o projeto do sistema de fornecimento de fluido de corte visa solucionar esse problema.

- A Lubrificação de Quantidade Mínima (MQL, na sigla em inglês) , aplicada com uma vazão precisamente medida (por exemplo, 50 ml/min ), fornece lubrificação diretamente à aresta de corte.

- Isso proporciona simultaneamente uma capacidade de lubrificação eficaz que reduz o atrito e a temperatura, mantendo, ao mesmo tempo, baixos volumes de fluido, evitando assim o re-contato da superfície usinada, o que desempenha um papel importante na garantia de uma rugosidade superficial constante de 4µm .

Nesta nota técnica, o procedimento explicado é o seguinte: um sistema de circuito fechado que realiza o controle do ambiente, a compensação e a lubrificação. Ele fornece uma metodologia replicável para transformar o processo de alargamento CNC de uma etapa de acabamento variável em uma operação previsível e de alta confiabilidade, capaz de realizar o acabamento de furos com precisão contínua em ambientes de produção exigentes.

Análise comparativa da viabilidade de processos de acabamento de furos?

A identificação das técnicas de acabamento de furos mais adequadas envolve necessariamente considerações de precisão, taxas de produção e custos. A seção a seguir comparará e contrastará os processos de alargamento, brunimento e lapidação com base em dados reais de produção e servirá como um guia para considerações de custos:

| Processo | Tolerância típica (ISO) | Eficiência Relativa | Custo Relativo por Buraco (Índice) | Melhor Contexto de Aplicação |

| Alargamento | IT6-IT7 (Nível mais alto) | Alto | Médio | Serviços de usinagem CNC para furos passantes/cegos que exigem alta precisão posicional e acabamento em uma única configuração. |

| Afiando | IT7-IT8 | Médio ( 3-5 furos/min ) | Alto | Obtenção de acabamento superficial fino e geometria de furo precisa em materiais endurecidos ou correção de erros de forma. |

| Voltas | IT5-IT6 | Muito baixo | Baixo (ex: ¥0,5/buraco) | Obtenção de um acabamento superficial ultrafino em peças pequenas e endurecidas, onde a remoção de material é mínima. |

O alargamento mais econômico deve atender a todas essas restrições. Em um furo de Φ10H7 , o benefício máximo em relação às restrições de custo para um alargador personalizado , comparado às operações de brunimento e lapidação, é obtido com um alargador otimizado. A recomendação é a seguinte: escolha com base em onde a precisão em uma única configuração, a correção de erros de forma e o acabamento superficial do material endurecido são mais importantes: alargamento, brunimento ou lapidação.

Como a otimização da geometria da ferramenta pode solucionar os desafios de usinagem para materiais específicos?

A dificuldade surge quando a geometria tradicional das ferramentas não funciona bem com materiais avançados, como endurecimento por trabalho, delaminação ou vibração, comprometendo a qualidade das peças. A solução é projetar intencionalmente o formato da ferramenta para compensar o modo de falha específico do material, transformando a tarefa que lhe causa dificuldades em um processo aperfeiçoado. Essa é a essência de saber escolher alargadores de forma eficaz para aplicações exigentes.

Prevenção do endurecimento por deformação em ligas resistentes ao calor

- Um material que sofre endurecimento por deformação, como o Inconel, endurece rapidamente sob pressão excessiva combinada com altas temperaturas provenientes de uma ferramenta padrão.

- Utilizamos um ângulo de ataque muito positivo; por exemplo, 15° proporciona cavacos mais finos e não deformados, o que reduz consideravelmente as forças de corte.

- Juntamente com sua superfície lisa e revestimento otimizado, a geometria corta o material perfeitamente, sem qualquer deformação, garantindo que o material não endureça e permaneça estável para o acabamento preciso de furos com tolerância IT6.

Eliminação da delaminação em materiais compósitos

- Devido à sua estrutura multicamadas , é propenso a lascar e a arrancar fibras durante um desempenho de corte insatisfatório.

- A lâmina possui um fio de corte extremamente afiado, com borda e superfície polidas.

- Dessa forma, o movimento é semelhante ao de uma tesoura, não ao de rasgar, criando uma borda de corte limpa e sem rebarbas no furo, o que resulta em uma borda de furo de alta qualidade.

Amortecimento de vibrações em componentes de paredes finas

- Essas seções finas causam vibrações durante a usinagem, resultando em acabamentos superficiais ruins , além de furos elípticos e alargados.

- Em nossas ferramentas de alargamento personalizadas , o passo/hélice variável tem sido empregado para neutralizar, em certa medida, essas vibrações ressonantes.

- Esse projeto afeta a distribuição da frequência de ressonância e, consequentemente, ocorre o amortecimento da frequência de ressonância devido à vibração de chatter. Também é possível obter usinagem estável, maior taxa de remoção de material e nível de precisão IT6.

O trabalho apresentado fornece um método para a solução de problemas complexos específicos. Ele ilustra que um bom resultado para materiais duros não consiste em uma solução de padrão superior, mas sim em uma definição correta da geometria em ferramentas de alargamento personalizadas .

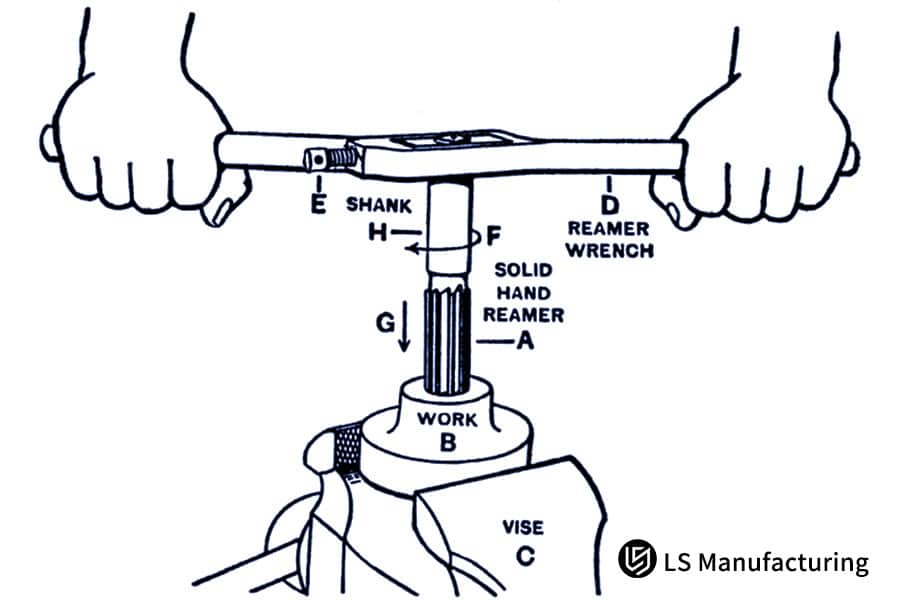

Figura 3: Acabamento manual de furos utilizando uma ferramenta de alargamento em uma peça de trabalho, realizado pela LS Manufacturing.

Quais medidas especiais de controle de processo são necessárias para o alargamento de alta precisão?

As operações de alargamento de alta precisão em componentes críticos são realizadas dentro de uma câmara climática. A temperatura é mantida constante em um valor fixo de 20 °C ± 0,5 °C , e os níveis de umidade também são mantidos constantes em um valor fixo devido aos efeitos da expansão térmica nas máquinas-ferramenta e nos componentes, bem como em outros equipamentos de medição necessários para a realização desse processo. O principal fator que contribui para as diferenças de variação das peças é eliminado por meio desse método.

Estabilidade ambiental como fundamento

Todos os processos de acabamento de furos de precisão para componentes críticos são realizados em uma câmara com ambiente controlado. A temperatura nessa câmara é mantida constante em 20 °C ± 0,5 °C , com umidade controlada para evitar o aumento de temperatura em máquinas-ferramenta, peças e equipamentos de medição. Dessa forma, elimina-se uma importante fonte de erro dimensional, que resulta em variações nas medidas de peça para peça.

Compensação em tempo real por meio de metrologia em processo

Utilizamos sistemas de feedback em circuito fechado, onde a sonda de contato ou o micrômetro a laser realizam a medição do furo imediatamente após a conclusão do ciclo de alargamento. Os resultados são então enviados de volta ao controle da máquina, onde é implementado um ajuste automático da ferramenta. A rápida atuação realizada como parte de nossos serviços de usinagem CNC evita a produção de peças fora das especificações, mantendo-as dentro da faixa de tolerância do furo.

Gestão do ciclo de vida e desempenho das ferramentas

Cada ferramenta de alargamento personalizada oferece rastreabilidade desde o primeiro uso por meio de seu sistema de gerenciamento de ferramentas. O sistema de gerenciamento de ferramentas registra o número de furos perfurados com cada ferramenta, bem como seus cortes e testes. O registro criado a partir das informações permite futuras trocas de ferramentas com base no uso real, em vez da melhor estimativa de uso ideal e entrega antes da falha da ferramenta com base em previsões.

Tal controle e alargamento de alta precisão refletem a capacidade de manter a exatidão abaixo do nível submicrométrico de forma planejada, e não aberrante. A base da nossa competitividade reside na nossa estratégia de equilibrar a importância do controle ambiental, da inspeção durante o processo e da aplicação do conhecimento em nossos serviços de usinagem CNC para mitigar o efeito do acabamento de furos de precisão em massa.

Como avaliar quantitativamente a relação custo-benefício de alargadores fabricados sob medida?

Nesse contexto, para avaliar corretamente o retorno sobre o investimento dessas ferramentas personalizadas , tornou-se necessário mudar o foco do investimento para o custo total de utilização. Como parte desta apresentação sobre uma metodologia para identificar um alargamento com boa relação custo-benefício , será analisada a viabilidade econômica de ferramentas de alargamento personalizadas para lidar com dificuldades específicas de produção:

Diagnóstico do problema e estabelecimento da linha de base

O processo começa com uma análise detalhada da operação de furação/alargamento existente. Medimos não apenas o diâmetro final do furo e o acabamento superficial , mas também a progressão do desgaste da ferramenta, o tempo de ciclo e os custos ocultos de tempo de inatividade e refugo. Para um cliente que produz corpos de válvulas hidráulicas, a análise inicial revelou que um alargador padrão durava apenas 3.000 furos antes de exceder uma tolerância de 5 µm, causando uma taxa de refugo de 2% e paradas frequentes.

Projeto de ferramentas personalizadas para desempenho direcionado.

Com base em dados de diagnóstico, a ferramenta é projetada para a aplicação específica. Isso envolve a seleção de um substrato (por exemplo, carboneto de microgrãos), a otimização da geometria da ranhura para evacuação de cavacos e a aplicação de um revestimento proprietário resistente ao desgaste. Para o corpo da válvula, especificamos um design de ranhura polida e um revestimento de AlTiN, que visava diretamente o desgaste abrasivo e a formação de aresta postiça, identificados como os principais modos de falha.

Fabricação e Validação de Precisão

Este projeto é concretizado através de nossos serviços internos de usinagem CNC para garantir que a geometria da ferramenta corresponda perfeitamente ao modelo CAD. Cada ferramenta passa por uma rigorosa inspeção em máquinas de medição por coordenadas (MMCs) para confirmar dimensões críticas, como a concentricidade do canal e o preparo da aresta de corte. Isso garante que o desempenho projetado seja incorporado à ferramenta física antes de ser testada em campo.

Modelagem de ROI e Análise de Custo do Ciclo de Vida

Realizamos um teste de produção controlado com a ferramenta personalizada, coletando dados empíricos de desempenho para alimentar um modelo financeiro que comparará o custo total por furo. Nesse caso, a vida útil do alargador personalizado aumentou para 10.000 furos , o refugo caiu para 0,1% e o tempo de ciclo melhorou em 15% . O modelo quantificou uma redução de 40% no custo por furo e comprovou o retorno do investimento em menos de 2 meses, com um volume de 10.000 furos/mês .

Este relatório descreve um processo complexo e técnico para identificar alargamentos com boa relação custo-benefício, desde a análise da causa raiz até o retorno do investimento comprovado economicamente. O relatório demonstrará que o benefício econômico de ferramentas de alargamento personalizadas não é mera hipótese ou especulação, mas sim um resultado analítico baseado em parâmetros específicos de engenharia e fabricação de precisão. Essa é a nossa distinção com esta abordagem metodológica empírica e comprovada por dados para solucionar preocupações e problemas específicos de custo por furo em seus serviços atuais de usinagem CNC .

Figura 4: Seleção de alargadores para operações de usinagem CNC de alta precisão pela LS Manufacturing

Como avaliar as capacidades de usinagem de furos de precisão de um fornecedor de usinagem CNC?

A avaliação da capacidade de um fornecedor de usinagem CNC para acabamento de furos de precisão depende da garantia de precisão dimensional e confiabilidade do processo. A LS Manufacturing, com seu laboratório credenciado pela CNAS e gerenciamento de ferramentas de ponta a ponta , oferece soluções que abordam diretamente os desafios de controle de precisão e eficiência:

Capacidade de Inspeção e Verificação de Precisão

- Um centro de inspeção credenciado pela CNAS fornece relatórios confiáveis sobre a precisão do diâmetro do furo, com uma margem de erro de ±0,001 mm , verificando a qualidade em tempo real.

- Equipamentos de metrologia de alta tecnologia também estão sendo usados para rastrear os dados dos furos, a fim de obter feedback imediato em caso de desvio das especificações de projeto.

- Isso contribui significativamente para minimizar o erro humano e garantir a precisão na obtenção de resultados mensuráveis.

Fabricação de ferramentas de corte e otimização de desempenho

- Alargadores personalizados , produzidos utilizando máquinas de retificação de ferramentas de 5 eixos altamente desenvolvidas, proporcionam precisão geométrica para alargamento produtivo de alta precisão .

- A utilização de um sistema proprietário de gestão da vida útil das ferramentas proporciona aos proprietários a capacidade de calibrar e manter as ferramentas, aumentando assim a sua vida útil.

- Os parâmetros desta ferramenta podem ser otimizados para materiais específicos, proporcionando maior resistência ao desgaste e consistência no acabamento dos furos. As condições variáveis incluem a temperatura.

Integração de serviços e processos de ponta a ponta

- Oferecemos serviços completos de usinagem CNC , abrangendo personalização de ferramentas, configuração de processos, usinagem e inspeção final.

- As soluções personalizadas de usinagem CNC integram a otimização inteligente de parâmetros para alcançar um acabamento de furos preciso, eficiente e confiável.

- O aprimoramento contínuo dos processos reduz as taxas de refugo e os prazos de entrega, diminuindo o custo total e aumentando a competitividade do cliente.

Em resumo, a LS Manufacturing se destaca em serviços de usinagem CNC , oferecendo alargamento e acabamento de furos de alta precisão por meio de inspeção certificada, retificação avançada de ferramentas e gerenciamento completo do processo. A ênfase na praticidade é fundamental para garantir aos clientes a precisão dos furos recebidos e, consequentemente, demonstra expertise.

LS Manufacturing, Indústria de Dispositivos Médicos: Projeto de Usinagem de Precisão de Furos para Implantes Articulares

Desafio do Cliente

Em uma empresa de fabricação de dispositivos médicos , a produção de furos de localização com diâmetro de Φ8H6 na parte femoral, composta por uma liga de cobalto-cromo-molibdênio , apresentou sérias dificuldades. Consequentemente, a fresa utilizada para produzir furos de localização atingiu um limite de 200 furos , comprometendo seriamente o processo produtivo. A variação no diâmetro dos furos ultrapassou os limites em 0,015 mm , e a rugosidade superficial foi severamente afetada, com Ra 1,2 μm .

Solução de fabricação LS

A solução proposta exigiu o uso de um alargador de metal duro de grão superfino projetado com características geométricas otimizadas: ângulo de ataque de 8° , tolerância de 0,08 mm , entre outras. O alargador utiliza a ferramenta de corte otimizada com uma camada especial de revestimento PVD-AlTiN também otimizada. Na usinagem, foram utilizadas a velocidade otimizada de 20 m/min e o avanço otimizado de 0,05 mm/r .

Resultados e Valor

O resultado foi simplesmente impressionante. A vida útil das ferramentas aumentou 650% em relação a 1.500 furos , a precisão dimensional foi mantida dentro de uma tolerância rigorosa de ±0,003 mm e o acabamento superficial melhorou significativamente para Ra 0,4 mícron. Essas melhorias na capacidade do processo permitiram que a taxa de qualificação da qualidade do produto do cliente atingisse 99,9% e possibilitaram uma economia anual de US$ 11.000 em ferramentas, o que é excepcional em termos de eficiência de produção e custo total de propriedade.

A importância deste caso da LS Manufacturing reside em demonstrar que mesmo tarefas complexas de usinagem de metais podem ser executadas com eficácia por profissionais. A solução correta e precisa fornecida garante a excelência da nossa produção e nos consolida como um parceiro de referência na execução de operações de fabricação complexas.

Está com dificuldades para trabalhar com ligas de cobalto-cromo? Vamos explorar soluções de precisão para obter qualidade superior nos furos e maior vida útil da ferramenta.

Tendências de desenvolvimento futuro e direções de inovação na tecnologia de usinagem de furos de precisão

As futuras melhorias na usinagem de furos de precisão devem superar o importante desafio de alcançar precisão na ordem de mícrons em altas velocidades, desde a usinagem estática tradicional até a implementação de sistemas de usinagem adaptativos inteligentes. Os esforços de P&D da LS Manufacturing são essenciais para superar esse desafio:

Ferramentas inteligentes com manutenção preditiva

Partindo de um estado reativo e de manutenção, juntamente com nossos alargadores personalizados contendo um chip RFID/NFC , esta solução nos leva a um estado preditivo. A análise da vida útil e dos dados de uso de nossas ferramentas ocorre em tempo real, diretamente da máquina. A solução se baseia na análise histórica de alargamento de alta precisão e, em seguida, prevê o momento em que as ferramentas devem ser trocadas.

Sistemas de usinagem adaptativos de circuito fechado

Removemos o desperdício devido ao desgaste da ferramenta ou à deriva térmica incorporando a medição em processo com um sistema de circuito fechado. Após cada furo ser usinado, seu diâmetro real é medido por uma sonda em linha. O algoritmo calcula os valores de compensação com base nos dados de medição. Em seguida, o algoritmo do sistema calcula a compensação necessária e atualiza automaticamente o offset da ferramenta para a próxima peça, garantindo um acabamento de furo preciso e consistente sem intervenção manual.

Desenvolvimento de processos avançados para materiais de próxima geração

Em termos de ligas de difícil usinagem, estamos na vanguarda da pesquisa sobre a aplicação do alargamento assistido por ultrassom. Nessa técnica, uma vibração de alta frequência é incorporada à ferramenta de corte. Consequentemente, a força de corte, bem como o calor gerado durante o processo, são significativamente reduzidos. Portanto, é possível ir além do que é viável em serviços de usinagem CNC .

A LS Manufacturing aprimora a arte do acabamento de furos de precisão com nossos sistemas inteligentes de circuito fechado nessas áreas. Oferecemos soluções eficazes para alguns dos problemas críticos associados ao desgaste da ferramenta e às variações em nosso processo, utilizando tecnologia de sensores. As aplicações em nosso serviço de alargamento de precisão referem-se ao alargamento de alta precisão.

Perguntas frequentes

1. Quais são as vantagens dos alargadores especiais além das vantagens usuais dos alargadores convencionais?

Os parâmetros geométricos otimizados permitem que o alargador personalizado atenda com precisão às condições de trabalho. Assim, haverá uma melhoria significativa em termos de durabilidade e precisão da usinagem, bem como no acabamento superficial, mesmo em usinagem de produção.

2. Como selecionar o tipo de alargador mais adequado com base no material a ser processado?

A qualidade do material em termos de dureza e resistência também deve ser levada em consideração. O aço rápido com cobalto é preferível para o corte de aço inoxidável, o material PCD é ideal para o corte de ligas de alumínio e o revestimento de diamante é mais indicado para o corte de materiais compósitos. O processo exigirá a determinação dos parâmetros ideais durante o teste de corte.

3. Como garantir a estabilidade da precisão do diâmetro do furo durante o alargamento CNC?

No processamento sistemático, é necessário implementar o controle ambiental em relação à constância da temperatura, medição online das dimensões e compensação online do desgaste da ferramenta, para que o diâmetro dos furos possa ser controlado em nível micrométrico por meio da produção em massa.

4. Como avaliar quantitativamente a relação custo-benefício de alargadores personalizados?

Mesmo nesse processo, haveria um aumento nos custos, embora existam vantagens econômicas visíveis para valores acima de 5000 furos , relacionadas a aumentos na eficiência. Um estudo completo sobre o retorno do investimento precisa ser desenvolvido.

5. Quais são as condições especiais de garantia do processo necessárias para o alargamento de alta precisão?

Um ambiente com temperatura e umidade constantes, um sistema de medição online de alta precisão e um sistema de gerenciamento de ferramentas são requisitos essenciais para que uma operação de usinagem tenha precisão e estabilidade. Esses requisitos são equivalentes às exigências de qualidade na manufatura de alta tecnologia .

6. Como determinar se um alargador precisa ser afiado ou substituído?

Porque se o desvio no diâmetro do furo exceder 30% da faixa de tolerância ou caso a rugosidade da superfície se deteriore e a força de corte aumente, medidas apropriadas devem ser tomadas sem demora. Verificações regulares também podem evitar a ocorrência de problemas de qualidade graves, observando o estado da aresta de corte.

7. Quais são os pontos-chave a serem observados ao alargar materiais especiais?

Materiais de difícil usinagem exigem parâmetros geométricos otimizados, assim como parâmetros de corte otimizados. Ligas de alta temperatura necessitam de um ângulo de ataque elevado para evitar o encruamento. Materiais compósitos apresentam requisitos especiais para evitar defeitos de delaminação.

8. Como obter soluções profissionais de personalização de alargadores e orçamentos precisos?

Nesse contexto, fornecedores especializados podem usar informações específicas relacionadas ao material da peça, à precisão dos diâmetros dos furos e aos requisitos de produção para atender aos requisitos técnicos e prazos de entrega de no máximo 4 horas .

Resumo

Ao realizar a seleção científica da fresa e do processo de usinagem, as empresas podem otimizar a qualidade da usinagem de furos e a vida útil da fresa, garantindo que a precisão e a economia da usinagem atinjam o nível ideal. Com experiência em personalização e sistema técnico, a LS Manufacturing se destaca como uma fornecedora confiável de serviços de usinagem de furos.

Se você deseja uma solução personalizada para o seu processo de alargamento ou uma análise de processo gratuita, entre em contato com nossa equipe técnica da LS Manufacturing. Precisamos apenas de informações sobre suas necessidades de usinagem e forneceremos soluções especializadas, incluindo orçamentos gratuitos.

Aprimore a qualidade da usinagem de furos; alargadores personalizados ajudarão você a alcançar uma precisão de ±0,005 mm.

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Serviços da LS Manufacturing: Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede da LS Manufacturing. Essa é a responsabilidade do comprador. Solicite um orçamento de peças . Identifique os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe de Fabricação LS

A LS Manufacturing é uma empresa líder no setor , especializada em soluções de fabricação personalizadas. Com mais de 20 anos de experiência e mais de 5.000 clientes, concentramo-nos em usinagem CNC de alta precisão, fabricação de chapas metálicas , impressão 3D , moldagem por injeção , estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolha a LS Manufacturing. Isso significa eficiência, qualidade e profissionalismo na escolha.

Para saber mais, visite nosso site: www.lsrpf.com .