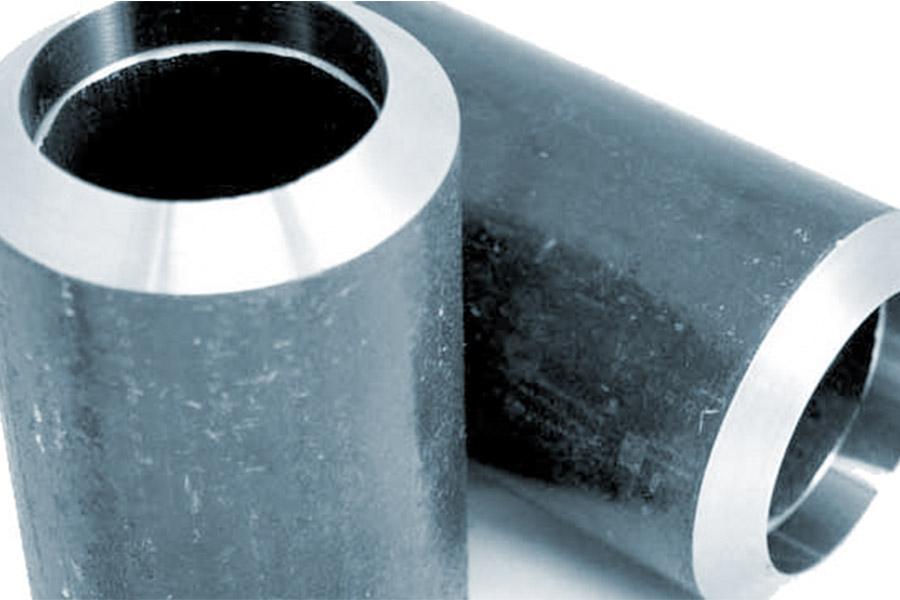

Per l'installazione di tubi, la saldatura e altre condizioni di giunzione ingegneristiche , la precisione della tecnologia di lavorazione dei tubi determina il successo e la sicurezza del progetto. Tra queste, la smussatura dei tubi, una tecnologia relativamente semplice ma apparentemente vitale, è spesso menzionata dagli ingegneri, ma per altri professionisti dell'ingegneria è ancora una parola sconosciuta. Ora, esamineremo approfonditamente cos'è la smussatura dei tubi e la sua importanza in ingegneria .

Che cos'è un angolo di smusso standard per tubi?

Di seguito è riportata una breve descrizione della definizione di smusso standard del tubo (angolo di scanalatura) e importanti confronti standard:

Definizione di smusso standard del tubo

Specifiche di processo ASME B31.3 e prassi industriale:

1. Oleodotti e gasdotti

- Gamma di angoli di scanalatura: 30°–37,5°

- Diametro del filo corrispondente: 1,6–4,0 mm (per penetrazione e resistenza della saldatura)

- Situazioni applicabili: condotte a pressione normale come quelle utilizzate nell'industria chimica, nel trasporto di petrolio e gas.

2. Condotte nucleari (requisiti di elevata precisione)

- Angolo della scanalatura: 37,5° ±1,5°

- Riferimento di specifica: ASME III Classe 1 (classe di apparecchiature 1 per la sicurezza nucleare)

- Requisiti fondamentali: la tolleranza dell'angolo deve essere rigorosamente controllata a ±1,5° allo scopo di garantire il superamento dell'esame non distruttivo per saldature e strutture.

Confronto delle differenze standard

| Parametri | API 5L (oleodotto a lunga distanza) | ASME B31.3 (tubazione di processo) | ASME III (energia nucleare) |

|---|---|---|---|

| Angolo di smusso | Di solito 37,5° | 30°–37,5° | 37,5°±1,5° |

| Requisiti di tolleranza | ±2° | Secondo i documenti di progettazione (generalmente ±2°) | ±1,5° |

| Aree di applicazione | Trasporto a lunga distanza via terra/sottomarino | Raffinerie, impianti chimici | Sistema di circuito principale dell'isola nucleare |

| Livello di gravità | Convenzionale | Medio-alto | Estremamente alto |

Controllo di precisione nel settore nucleare:

La norma ASME III Classe 1 richiede di comprimere la tolleranza angolare a ±1,5° (la tolleranza di ±2° per le condotte ordinarie non è accettabile). Poiché le condotte delle centrali nucleari devono resistere a temperature/radiazioni estreme, piccole variazioni angolari possono portare alla concentrazione di sollecitazioni nella saldatura e causare cricche da fatica.

Flessibilità nella pipeline dei processi:

L'intervallo di 30°–37,5° previsto dalla norma ASME B31.3 può essere utilizzato per la maggior parte delle dimensioni e degli spessori dei tubi. La selezione dell'angolo è progettata per corrispondere in linea di massima al diametro del filo ( i tubi a parete sottile utilizzano angoli ampi e fili di piccole dimensioni per migliorare la penetrazione ).

Impiego dell'API 5L:

La tolleranza di ±2° viene utilizzata nelle condotte a lunga distanza (ad esempio, condotte principali per petrolio e gas). A causa dell'ampia lunghezza della condotta e delle complesse condizioni di costruzione in loco, efficienza e precisione devono essere bilanciate.

Lo standard di smussatura per i tubi non è integrato, ma varia in base al livello di sicurezza, all'ambiente operativo e al rischio medio. Lo standard di precisione dello smusso è più rigoroso nel settore dell'energia nucleare, poiché le conseguenze di un guasto sono più gravi.

Perché la smussatura determina l'integrità della saldatura?

L'effetto del design dello smusso sull'integrità della saldatura è di tipo strutturale, con un'influenza fondamentale sul controllo reciproco del processo metallurgico di saldatura e sulla risposta meccanica, in base alla forma della geometria. Di seguito è riportato un riepilogo dei meccanismi significativi basati sulla convalida ingegneristica:

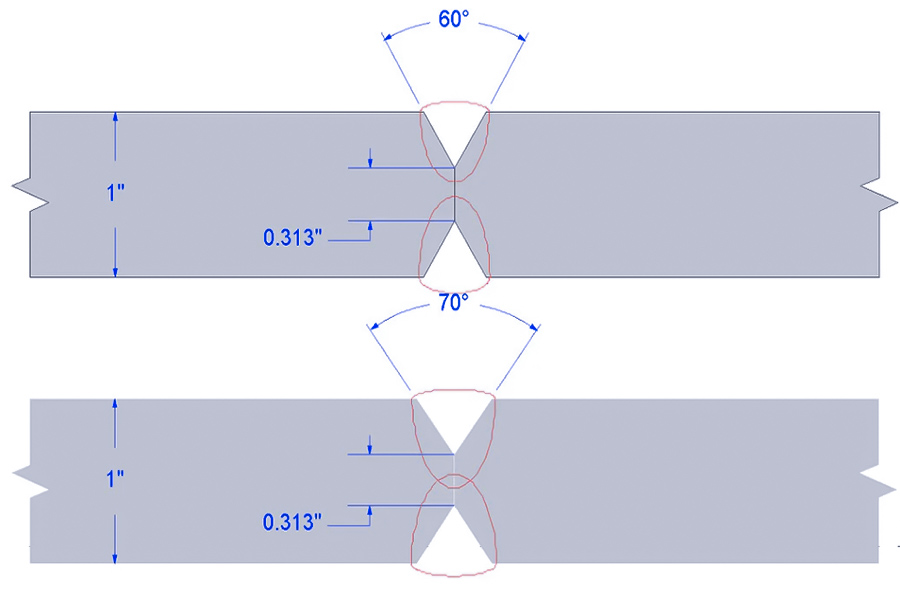

1. Controllo della penetrazione: la geometria della scanalatura controlla l'efficienza della fusione

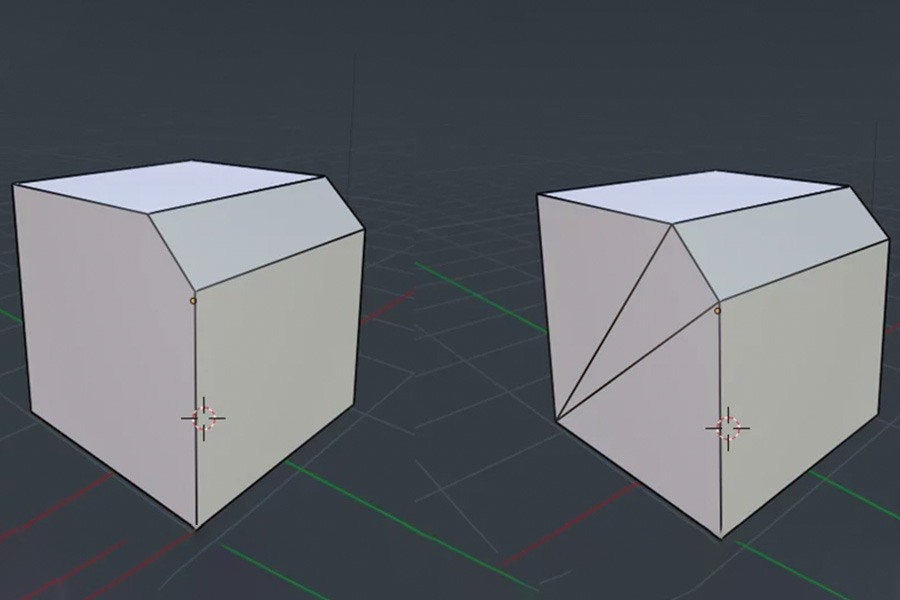

Difetti delle scanalature a V

La scanalatura a V standard da 60° è soggetta a formare una "penetrazione a forma di pera" (effetto Pearsall) alla radice e vi è una probabilità del 15% di rischio di non fusione (statistiche AWS D1.1).

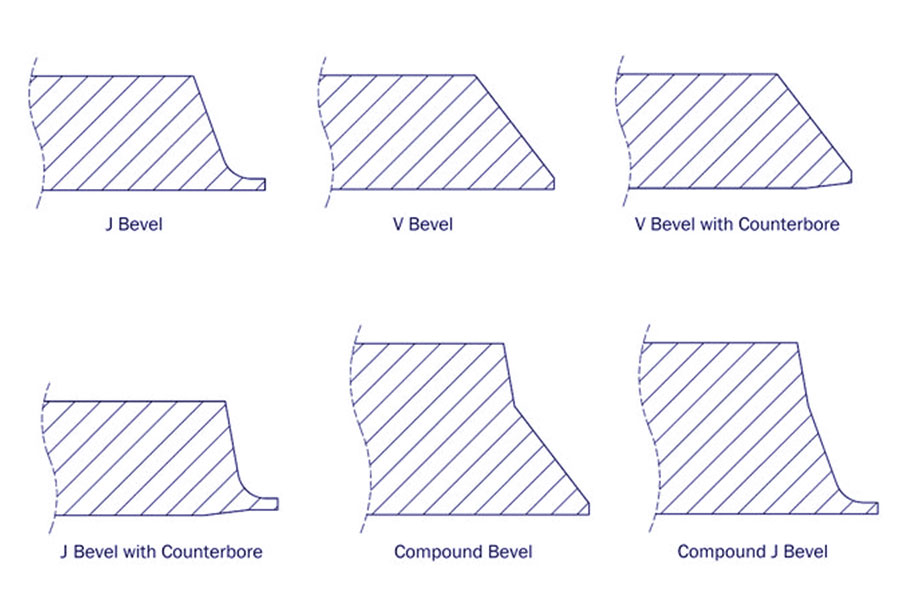

Vantaggi della scanalatura a U:

Con lo smusso a 30° + la scanalatura a U inferiore dell'arco da 5 mm (come illustrato nella figura), la pistola per saldatura può accedere direttamente alla radice:

- Migliore consistenza di penetrazione: la distribuzione della pressione dell'arco è massimizzata e l'intervallo di fluttuazione della penetrazione della radice è ridotto da ±1,2 mm di tipo V a ±0,3 mm

- Rischio di mancata fusione ridotto del 60%: l'area della sezione trasversale della scanalatura è ridotta del 32% e l'apporto di calore è più concentrato per evitare la formazione di aree di saldatura fredda

2. Controllo dello stress: la continuità geometrica impedisce l'innesco della cricca

Effetto di concentrazione dello stress ad angolo acuto

Il raggio di curvatura della scanalatura della radice a V è di circa 0 mm e il fattore di concentrazione teorico delle sollecitazioni (Kt) è arrivato fino a 3,0-5,0 (simulazione FEA), diventando così la fonte delle cricche da fatica.

Soluzione ottimizzata per scanalature a J:

Utilizza un angolo di smusso di 37,5° + un ampio raggio di curvatura di 8 mm Design a forma di J:

- Il valore Kt si riduce da 3,2 a 1,2: l'ampio raggio di curvatura consente alla linea di flusso dello stress di passare senza intoppi

- La durata della fatica è migliorata di 4 volte: il test del ciclo DNV rivela che il ciclo di inizio della cricca aumenta da 10⁵ volte a 4×10⁵ volte

Caso: oleodotto sottomarino per giacimenti petroliferi nel Mare del Nord (DNV-OS-F101 Classe IV)

Prendiamo una scanalatura composita a doppia V (25°+35°):

- Scanalatura stretta a 25° sulla parete interna: controlla la profondità di penetrazione e risparmia il materiale di saldatura del 18%

- Scanalatura larga 35° sulla parete esterna: crea una zona cuscinetto di stress e migliora del 22% la resistenza alla compressione

3. Prevenzione dei guasti: adattamento dell'angolo di smusso all'ambiente di servizio

| Tipo di scanalatura | Scenario applicabile | Resistenza ai guasti |

|---|---|---|

| Tipo U | Condotte ad alta pressione a pareti spesse | Indice di resistenza alle crepe indotte dall'idrogeno (HIC) migliorato ★★★ |

| Tipo J | Carico dinamico (ad esempio una piattaforma offshore) | Guadagno di vita per fatica ★★★★ |

| Tipo a doppia V | Conduttura in acque ultra-profonde | Resistenza all'instabilità da pressione esterna ↑35% (verifica della pressione dell'acqua a 3000 m) |

La smussatura dei tubi non è solo un parametro geometrico, ma la porta d'accesso alla qualità metallurgica della saldatura (controllo della penetrazione/difetti) e alle proprietà meccaniche strutturali (distribuzione delle sollecitazioni/durata della fatica):

- Smusso ripido <30°: utilizzato in spazi ristretti, ma è necessario adottare il tracciamento laser per garantire la penetrazione

- Angolo aureo di 37,5°: compromesso tra accessibilità della pistola di saldatura e concentrazione delle sollecitazioni

- Progettazione di smussi composti: ottimizzazione direzionale per carichi multiassiali (ad esempio, pressione interna + momento flettente di condotte sottomarine)

Un controllo preciso dello smusso può ridurre il rischio di guasti della saldatura di oltre il 50% (statistiche ASME IX), il che costituisce la base dell'affidabilità del sistema di tubazioni.

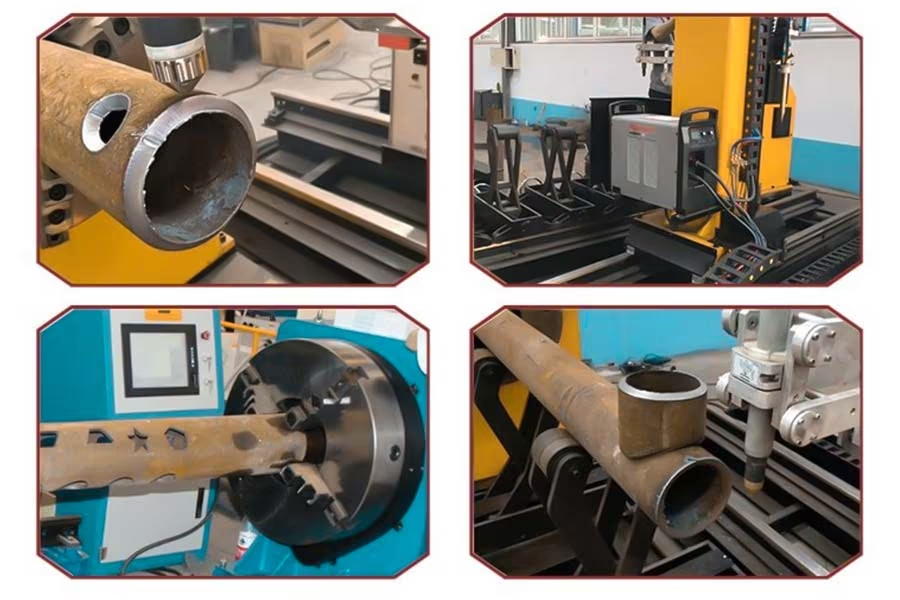

Come scegliere tra smussatura manuale e CNC?

La scelta tra smussatura CNC e smussatura manuale richiede una decisione olistica che tenga conto dei requisiti ingegneristici, economici e di precisione. Di seguito è riportata una guida fondamentale al confronto e alla selezione:

Tabella comparativa dei fattori chiave della decisione

| Dimensioni di valutazione | Smussatura manuale | smussatura CNC |

|---|---|---|

| Controllo di precisione | ±2°~3° (dipende dall'esperienza del tecnico) | ±0,5° o meno (controllo programmato) |

| Tipi di scanalatura applicabili | Tipo V/tipo U ad angolo singolo | Angolo composto/tipo J/tipo doppio V |

| Efficienza | Taglio a scanalatura singola 10~15 minuti | 5 minuti/scanalatura (bloccaggio automatico + taglio in lotti) |

| Costo iniziale | Basso (attrezzatura <$ 1.000) | Alto (attrezzatura $20.000~$100.000) |

| Flessibilità | Può essere utilizzato in loco, adattarsi a raccordi per tubi non standard | Richiede un sito fisso, si basa su un modello 3D |

| Scenari applicativi tipici | Manutenzione/piccoli lotti/condizioni di emergenza | Impianto di prefabbricazione/energia nucleare/condotte sottomarine |

Albero decisionale di selezione: 4 domande principali

1. La precisione è > ±1,5°?

- Sì → Seleziona CNC (ad esempio, energia nucleare 37,5°±1,5°)

- No → È possibile il manuale (ad esempio, API 5L si adatta a ±2°)

- Caso: i tubi di diramazione in acciaio al carbonio negli impianti chimici (tolleranza di progettazione ±2,5°) vengono tagliati manualmente e consentono di risparmiare 15.000 $ in investimenti in attrezzature

2. La scanalatura è un angolo composto?

- Sì → È necessario il CNC (il manuale non può fornire la simmetria a doppia V)

- No → Seleziona in base al lotto

- Caso: scanalatura a doppia V per condotte sottomarine da 30°+45°, tasso di taglio CNC del 98% rispetto al 72% manuale

3. Volume di taglio per un progetto > 50 scanalature?

- Sì → Il CNC è economico (rapporto costo manodopera > ammortamento delle attrezzature)

- No → Il manuale è più flessibile

- Calcolo: progetto da 200 scanalature, costo totale tramite CNC inferiore del 38% (risparmio di $ 8.400)

4. Il materiale è in lega alta?

- Sì → Scegli CNC (per mantenere la zona termicamente alterata manuale entro lo standard)

- No → Valutazione completa

- Informazioni: Bisellatura manuale dell'acciaio inossidabile, larghezza della zona termicamente alterata fino a 1,2 mm (solo CNC è 0,5 mm)

Le migliori pratiche del settore

Se è selezionata la smussatura manuale:

▶️ Riparazione di emergenza in loco (ad esempio, risposta di emergenza alle perdite di tubazioni del petrolio)

▶️ Tubi in acciaio al carbonio con spessore della parete <6 mm (deformazione facilmente controllabile)

▶️ Tubi con staffe di supporto con tolleranza angolare ≥±2°

Se non è possibile risolvere il problema della smussatura CNC

▶️ Tubazioni di grado nucleare ASME III Classe 1/2

▶️ Tubi compositi a doppia parete per petrolio e gas in acque profonde (ad esempio, rivestimento Inconel 625)

▶️ Prefabbricazione su larga scala (>200 attraversamenti/mese)

Formula definitiva:

Priorità CNC = (requisito di precisione×1,5) + (complessità×2) + (lotto×0,01) - (domanda in loco×0,8)

Se il risultato è >3.0, è necessario selezionare CNC (esempio di punteggio: progetto di energia nucleare = 1,5×1,5 + 2×2 + 0,01×300 - 0,8×0 = 7,25)

Analisi del punto di inflessione costi-benefici

| Volume di taglio (incrocio) | Costo manuale totale ($) | Costo totale CNC ($) | Soluzione preferita |

|---|---|---|---|

| 30 | 2.100 | 23.500 | Manuale |

| 80 | 5.600 | 24.200 | Manuale |

| 150 | 10.500 | 25.500 | Piatto |

| 300 | 21.000 | 28.000 | CNC |

Nota: il costo include l'ammortamento dell'attrezzatura, la manodopera e il tasso di scarto (il tasso di scarto manuale è dell'8%, il tasso di scarto CNC è dell'1,5%)

Nei progetti di alto valore dominati da precisione e complessità (come l'energia nucleare e le operazioni in alto mare), la smussatura CNC è una scelta insostituibile; mentre per tolleranze ridotte, piccoli lotti o scenari di emergenza, la smussatura manuale offre ancora una flessibilità insostituibile. L'essenza del processo decisionale è trovare l'ottimalità Pareto tra ridondanza di precisione e vincoli di costo.

Quali sono i rischi nascosti negli smussi compositi?

1. Rischi di combinazioni di materiali dissimili

(1) Sollecitazioni residue causate da differenze nei coefficienti di dilatazione termica

① Se la combinazione acciaio inossidabile-acciaio al carbonio non è progettata correttamente (ad esempio, non si utilizza un bordo smussato di 30°+0,5 mm secondo ASME IX QW-462), si verificheranno delle microfessure dovute al raffreddamento non uniforme e al restringimento dopo la saldatura.

2 Caso: la tubazione di un impianto chimico presentava una deviazione di 2° nell'angolo di smusso di materiali diversi in titanio e acciaio. Dopo tre mesi di funzionamento, lo stress termico ha causato la rottura della saldatura.

(2) Accelerazione della corrosione elettrochimica

① Se lo smusso composito alluminio-acciaio non è isolato, in un ambiente umido si formerà un effetto galvanico e la velocità di corrosione aumenterà da 5 a 10 volte.

② Requisiti di specifica: ASTM G48 richiede che la superficie di contatto di smussi metallici dissimili sia ricoperta da uno strato isolante anticorrosione.

2. Deterioramento delle prestazioni della zona termicamente alterata (HAZ)

(1) Fallimento della protezione dell'argon per la lega di titanio

① Quando la lega di titanio viene smussata/saldata , la protezione con argon non viene applicata durante l'intero processo secondo AMS 4928 e la ZTA viene ossidata generando una fase α fragile, con conseguente riduzione del 40% della tenacità all'impatto.

2 Caso negativo: un certo tubo idraulico per aviazione presentava crepe a scaglie di pesce nella zona smussata a causa di una copertura incompleta di argon.

(2) Rischio di delaminazione dei materiali compositi in fibra di carbonio

① Durante la lavorazione con bisello, una temperatura di taglio > 200℃ causerà la carbonizzazione della resina e ridurrà la resistenza al taglio interlaminare del 30% (la norma ISO 14130 stabilisce che l'aumento massimo della temperatura è ≤150℃).

② È necessario utilizzare utensili da taglio a getto d'acqua a bassa temperatura o utensili diamantati.

3. Resistenza strutturale indebolita

(1) Frattura dell'orientamento delle fibre

① Se l'angolo di smusso della fibra di carbonio è inferiore a 45° rispetto alla direzione del carico principale , la resistenza alla trazione del laminato diminuirà del 50% (dati del test NASA-CR-189043).

② Approccio corretto: la direzione dello smusso deve essere di 60~90° rispetto all'asse della fibra.

(2) Aumento del fattore di concentrazione dello stress

① Quando l'angolo R alla radice dello smusso in lega di alluminio è inferiore a 2 mm, la durata della fatica si riduce del 70% (MIL-HDBK-5H richiede R≥3 mm).

② La causa principale dell'incidente di rottura della scanalatura in lega di alluminio-magnesio del gasdotto GNL (test di riproduzione ASTM B209): l'angolo R è di soli 1,2 mm.

4. Punti ciechi nel rilevamento e rilevamento mancato

(1) Attenuazione del segnale di rilevamento ultrasonico

① La smussatura della plastica rinforzata con fibra di vetro (GFRP) provoca la dispersione delle onde sonore UT e il tasso di rilevamento dei difetti scende dal 95% al 60%.

② Per compensare la perdita del segnale è necessario utilizzare una sonda focalizzata a bassa frequenza (1~2 MHz).

(2) Penetrazione irregolare del rilevamento dei raggi X

① A causa della differenza di densità della smussatura della pila in fibra di carbonio e titanio , nelle immagini RT compaiono ombre pseudo-difettose (la tensione del tubo deve essere aumentata di 20~30 kV).

Misure chiave di prevenzione e controllo

| Tipo di rischio | Soluzione | Base standard |

|---|---|---|

| Corrosione di materiali dissimili | Superficie di contatto smussata più guarnizione in PTFE | ASTM G48 |

| Ossidazione della lega di titanio | Protezione argon su entrambi i lati + copertura di trascinamento estesa a 100 mm | AMS 4928 |

| Delaminazione della fibra di carbonio | Pressione di taglio a getto d'acqua ≥350MPa | ISO 14130 |

| frattura da fatica | Angolo di radice smussata R ≥3 mm (la lega di titanio richiede ≥5 mm) | MIL-HDBK-5H |

Lezione appresa da un'amara esperienza: l'ala di un drone si è rotta durante il suo primo volo a causa di un angolo di smusso non corretto della fibra di carbonio (30° contro i 60° previsti dalle specifiche di progetto), con una perdita di 2,2 milioni di dollari. L'angolo di smusso dei compositi è un delicato equilibrio tra meccanica e tecnologia, e non una semplice operazione di taglio!

Perché la geometria dello smusso influisce sui risultati dei controlli non distruttivi?

La geometria dello smusso (raggio di transizione, angolo di gola, planarità della superficie di taglio, ecc.) influisce direttamente sulla precisione dei controlli non distruttivi (NDT), essenzialmente in relazione alla propagazione, alla ricezione e all'ispezione di controlli ultrasonici (UT), radiografici (RT), a correnti parassite (ET) e altri. Di seguito è riportata un'analisi dei fattori di influenza significativi e degli impatti ingegneristici:

1. Test ultrasonici (UT) - percorso delle onde sonore e interferenza dei segnali

(1) Rifrazione del fascio sonoro ultrasonico nell'errore di valutazione del difetto

Se l'angolo di smusso ≠ l'angolo di rifrazione della sonda, si verifica un'asimmetria delle onde ultrasoniche riflesse e rifratte sullo smusso, che si traduce in:

- Deviazione della posizione del difetto (ad esempio, se si utilizza una sonda a 45° per una scanalatura a 30°, la deviazione può raggiungere i 3~5 mm)

- Indebolimento dei segnali di eco (perdita parziale di energia sonora, diminuzione del rapporto segnale/rumore)

- Caso: durante il test UT di una tubazione ad alta pressione, il difetto non fuso alla radice della saldatura non è stato rilevato a causa di un disallineamento di 5° tra la scanalatura a V e la sonda di prova.

(2) Guasto nella zona cieca e nel rilevamento della superficie vicina

La scanalatura a J presenta il 50% di zone cieche in meno rispetto alla scanalatura a V (requisito EN ISO 17635) ed è più adatta per rilevare difetti in prossimità della superficie.

La scanalatura a U, se l'angolo R della radice è piccolo (<1 mm), tende a produrre confusione di diffrazione, interrompendo il rilevamento dei difetti.

(3) Soluzione

✔ La sonda a fase (ad esempio phased array PAUT) regola dinamicamente l'angolo del fascio sonoro

✔ Abbinare in modo ridondante l'angolo della scanalatura con l'angolo di rifrazione della sonda (ad esempio scanalatura a 60° con sonda a 60°)

2. Test radiografici (RT) - dispersione e qualità dell'immagine

(1) La mutazione dello spessore causa rumore di dispersione

La scanalatura di tipo X offre immagini migliori rispetto alla scanalatura di tipo V perché:

- Lo spessore penetrante è costante e la dispersione si riduce del 30% (requisito standard ASME V)

- L'indicatore di qualità dell'immagine (IQI) rileva una percentuale più elevata (fino a 2-2T)

- Un caso negativo: l'angolo di smussatura di una conduttura non è uniforme e la pellicola RT presenta una banda di mutazione in scala di grigi, che viene erroneamente diagnosticata come penetrazione incompleta.

(2) La zona di transizione dello smusso influisce sul rilevamento dei difetti

- Se la superficie smussata è ruvida (Ra>6,3μm), l'imaging RT produrrà segnali di difetto spuri.

- Le condotte per l'energia nucleare richiedono una deviazione dello smusso ≤0,5° (ASME III NB-5120), altrimenti è necessario effettuare riprese aggiuntive.

(3) Soluzione

✔ Preferire scanalature di tipo X o di tipo V doppio (ridurre al minimo la mutazione dello spessore)

✔ Regola la levigatezza della superficie smussata (Ra≤3,2μm)

3. Test a correnti parassite (ET) - distorsione del campo elettromagnetico

(1) Squilibrio dell'effetto pelle dei bordi smussati

Se la zona di transizione dello smusso non è arrotondata (R<1mm), il campo della corrente parassita verrà distorto, con conseguente:

- Riduzione del rapporto segnale/rumore di ≥6 dB (sensibilità di rilevamento ridotta)

- Aumento dei segnali di falsi difetti (ad esempio, tubi idraulici aeronautici che causano falsi allarmi ET a causa di bordi taglienti)

(2) Soluzioni

✔ Arrotondamento del bordo smussato R≥2mm (norma AMS 2647B)

✔ Utilizza la tecnologia a correnti parassite multifrequenza (per compensare l'effetto smusso)

4. Requisiti specifici del settore

| Industria | Requisiti chiave | Standard |

|---|---|---|

| Energia nucleare | Doppia ispezione RT+UT, deviazione smusso ≤0,5° | ASME III NB-5000 |

| Tubo sottomarino | Ispezione AUT, superficie della scanalatura Ra≤6,3μm | DNV-OS-F101 |

| Aviazione | Ispezione ET, raggio di raccordo R≥2mm | AMS 2647B |

Attenzione: un progetto GNL non ha rilevato crepe durante l'ispezione UT a causa di un disallineamento di 1,5° nell'angolo di smusso. La perdita si è verificata dopo la messa in servizio, con conseguenti perdite per oltre 5 milioni di dollari. La geometria dello smusso non è un "piccolo problema", ma una variabile chiave per il successo o il fallimento dell'NDT!

Come ottimizzare la smussatura in ambienti ad alta corrosione?

Sistema di protezione a tre livelli

1.Ottimizzazione della geometria:

Utilizzare una scanalatura ad angolo largo di 55° per ridurre la ritenzione del fluido (il tasso di corrosione diminuisce del 70% quando la portata è > 3 m/s)

Impostare il filetto R2mm alla radice per eliminare la corrosione interstiziale

2. Trattamento superficiale:

Rivestimento HVOF WC-10Co4Cr (porosità <0,8%)

La lucidatura elettrochimica rende Ra <0,8μm

3. Aggiornamento del materiale:

Selezionare il filo di saldatura UNS N06625 (resistenza alla vaiolatura equivalente a PREN≥45)

Il tubo composito utilizza una piastra composita esplosiva in titanio/tantalio/zirconio

Caso: l'oleodotto e il gasdotto acido del Medio Oriente adottano la soluzione 55°+HVOF e la loro durata è estesa a 15 anni

Quali sono i trucchi per risparmiare sui costi nelle operazioni di smussatura?

Metodi per ridurre i costi

| Dimensione | Soluzione tradizionale | Soluzione ottimizzata | Effetto risparmio |

|---|---|---|---|

| Materiale | Taglio smussato del tubo in lega integrale | Taglio dopo la superficie locale del tubo composito | Costo del materiale ridotto del 60% |

| Processo | Taglio al plasma CNC | Taglio laser-waterjet composito (consumo energetico ridotto del 45%) | Costo dell'energia $0,8/m |

| Manodopera | Funzionamento della saldatrice di livello 3 | Programmazione offline del robot (1 persona monitora 3 unità) | Manodopera ridotta del 75% |

| rottami | Tasso di rielaborazione dell'8% | Sistema di correzione AI in tempo reale | Tasso di scarto <0,5% |

Caso di innovazione: il taglio manuale assistito dalla realtà aumentata è stato utilizzato in un progetto EPC e il tempo di formazione è stato ridotto dell'80%

Perché la smussatura è importante nei tubi stampati in 3D?

Il design degli smussi dei tubi stampati in 3D (additive manufacturing) influisce direttamente sulla resistenza strutturale, sull'affidabilità delle connessioni, sulle prestazioni dei fluidi e sulla fattibilità della successiva lavorazione. Di seguito sono riportati i principali fattori di influenza e le specifiche di settore:

1. Ottimizzazione della resistenza strutturale e del legame interstrato

(1) Direzione dello strato di stampa e corrispondenza delle scanalature

① Una smussatura parallela alla direzione dello strato di stampa (ad esempio una scanalatura a 45°) può migliorare la resistenza dell'adesione tra gli strati (requisito ASTM F3122).

② Se la scanalatura è perpendicolare allo strato di stampa, è probabile che si verifichi una delaminazione interstrato e la resistenza alla trazione diminuisce del 30% (soprattutto per le leghe di titanio).

(2) Ridurre la concentrazione di stress

① L'anisotropia dei componenti stampati in 3D comporta un elevato stress residuo interno. La transizione smussata può ridurre il fattore di concentrazione dello stress del 40% (rispetto alla connessione ad angolo retto).

2 Caso: un tubo del carburante per razzi si è rotto in corrispondenza del raccordo ad angolo retto. Dopo aver modificato la transizione con uno smusso di 30°, ha superato il test di vibrazione NASA MSFC-STD-3029.

2. Affidabilità della connessione e adattamento della saldatura/lavorazione

(1) Riserva di tolleranza per la scanalatura di saldatura

① I tubi in lega di titanio stampati in 3D devono prevedere una tolleranza di lavorazione di 0,5 mm (ASTM F3001) per rimuovere i difetti superficiali non fusi.

② Le scanalature di saldatura a fascio di elettroni devono rispettare il design a V monolaterale da 25° dell'AMS 2680, altrimenti la profondità di penetrazione della saldatura sarà insufficiente.

(2) Adattamento flangia/attacco filettato

① La rugosità superficiale dello smusso stampato in 3D (Ra≤6,3μm) influisce sulle prestazioni di tenuta e richiede post-elaborazione e lucidatura (standard ISO 21920-2).

3. Ottimizzazione delle prestazioni dei fluidi

(1) Riduzione della turbolenza e della caduta di pressione

① La smussatura della parete interna del tubo stampato in 3D (ad esempio un angolo di deviazione di 15°) può ridurre la caduta di pressione del fluido del 20% (rispetto a una curva ad angolo retto).

② Caso: la portata di un sistema idraulico aeronautico è aumentata del 12% ottimizzando la pendenza di stampa (verifica SAE AS4059).

(2) Prevenzione della deposizione e della corrosione

① Se la parete interna di un tubo in acciaio inossidabile è ad angolo retto, è facile che si crei una zona morta per il fluido, con conseguente corrosione locale (ASTM A967 richiede una transizione in pendenza).

4. Requisiti specifici del settore

| Campo di applicazione | Requisiti chiave per lo smusso | Base standard |

|---|---|---|

| Aerospaziale | Le scanalature in lega di titanio richiedono un design compatibile con la saldatura a fascio di elettroni | AMS 2680 |

| Tubo energetico | Rugosità della smussatura della parete interna Ra≤3,2μm | ASME B31.3 |

| Attrezzature mediche | Il tubo di stampa in acciaio inossidabile 316L richiede una smussatura della guida del flusso di 15° | ISO 13485 |

5. Riepilogo dei punti chiave della progettazione dello smusso nella stampa 3D

- Priorità di resistenza: direzione dello smusso parallela allo strato stampato (ASTM F3122) + raccordo R ≥ 1 mm (per evitare la concentrazione di stress).

- Adattamento della lavorazione: riserva di lega di titanio margine 0,5 mm (ASTM F3001), smusso di saldatura progettato secondo AMS 2680.

- Ottimizzazione del fluido: la parete interna adotta una smussatura di guida del flusso di 15° (la caduta di pressione è ridotta del 20%).

- Caso di fallimento: un tubo di carburante per satellite non ha tenuto conto della direzione dello strato stampato, la resistenza della smussatura era insufficiente, il carburante è fuoriuscito durante il lancio e la missione è fallita (perdita di 120 milioni di dollari). La smussatura stampata in 3D non è un "facoltativo", ma un must!

Riepilogo

La smussatura dei tubi è un processo chiave nella lavorazione delle condotte . Influisce direttamente sulla qualità della saldatura, sulla resistenza strutturale e sulle prestazioni dei fluidi. La sua precisione deve rispettare rigorosamente gli standard di settore (come GB 50540, ASME B31.3, ecc.). Che si tratti di taglio tradizionale o di smussatura tramite stampa 3D , è necessario tenere conto sia della precisione geometrica che delle proprietà dei materiali per evitare concentrazioni di sollecitazioni e punti ciechi di rilevamento. Padroneggiare la tecnologia di smussatura può non solo migliorare l'efficienza ingegneristica, ma anche eliminare pericoli nascosti come perdite e rotture. È il collegamento fondamentale per garantire il funzionamento sicuro a lungo termine del sistema di tubazioni.

📞 Telefono: +86 185 6675 9667

📧 E-mail: info@longshengmfg.com

🌐 Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Serie LS Non vengono rilasciate dichiarazioni o garanzie di alcun tipo, esplicite o implicite, in merito all'accuratezza, completezza o validità delle informazioni. Non si deve dedurre che i parametri di prestazione, le tolleranze geometriche, le caratteristiche di progettazione specifiche, la qualità e il tipo di materiale o la lavorazione che il fornitore o produttore terzo fornirà tramite la rete Longsheng siano corretti. Questa è responsabilità dell'acquirente . Richiedete un preventivo per i componenti per determinare i requisiti specifici per questi componenti. Contattateci per ulteriori informazioni .

Squadra LS

LS è un'azienda leader del settore, specializzata in soluzioni di produzione personalizzate. Con oltre 20 anni di esperienza al servizio di oltre 5.000 clienti, ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia ed è certificato ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di produzione a basso volume o di personalizzazione di massa, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegli LS Technology: significa scegliere efficienza, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com

Domande frequenti

1. Qual è la differenza tra la smussatura dei tubi e il taglio ordinario?

La differenza principale tra la smussatura dei tubi e il taglio tradizionale è il controllo dell'angolo di taglio. La smussatura richiede che la superficie terminale del tubo formi un angolo di inclinazione specifico rispetto all'asse (solitamente 0,5°-45°), mentre il taglio tradizionale deve solo garantire la verticalità. Il processo di smussatura richiede attrezzature speciali (come una macchina per il taglio di tubi CNC o una macchina per la smussatura al plasma) per ottenere un controllo preciso dell'angolo, fondamentale per le successive prestazioni di saldatura e fluidodinamica. Il taglio tradizionale non può soddisfare questi requisiti ingegneristici.

2. Perché la deviazione dell'angolo di smusso influisce sulla qualità della saldatura?

La deviazione dell'angolo di smusso causerà disallineamenti o fessure irregolari quando le estremità del tubo vengono accostate. Quando la deviazione supera lo standard (ad esempio ±1° specificato nella norma ASME B31.3), il bagno di saldatura non può essere riempito uniformemente, con conseguenti difetti come penetrazione incompleta e inclusione di scorie. Ad esempio, una deviazione di 2° dell'angolo di smusso di un tubo DN200 causerà un disallineamento di 3,5 mm, che viola direttamente il valore di disallineamento consentito dalla norma API 1104 (≤1,6 mm) e deve essere rilavorato.

3. Quali settori hanno i requisiti più rigorosi per la smussatura dei tubi?

I settori dell'energia nucleare, aerospaziale e delle condotte sottomarine hanno i requisiti più rigorosi per la smussatura. Le condotte per l'energia nucleare devono soddisfare contemporaneamente la tolleranza angolare di 0,5° e la rugosità superficiale Ra3,2μm dello standard ASME III; le condotte per il carburante per l'aviazione richiedono un test di penetrazione del 100% (AMS 2644) dopo la smussatura; e le condotte sottomarine devono utilizzare apparecchiature di smussatura automatizzate conformi agli standard DNV-OS-F101 e conservare registri completi dei parametri di taglio per riferimento.

4. Come scegliere l'attrezzatura per la smussatura dei tubi?

La selezione dell'attrezzatura richiede un'attenta valutazione del tipo di tubo (acciaio al carbonio/acciaio inossidabile/lega di titanio), della gamma di diametri e degli standard ingegneristici. Per diametri di tubo inferiori a DN80, un tagliatubi idraulico manuale può soddisfare i requisiti; per lavorazioni su larga scala è consigliabile utilizzare tagliatubi CNC (precisione ±0,1°); materiali speciali come le leghe di zirconio richiedono tagliatubi laser dotati di funzioni di taglio a freddo. Gli indicatori chiave includono la ripetibilità dell'angolo (entro ±0,5°), la rugosità della superficie di taglio (Ra≤12,5μm) e il supporto della tracciabilità dei dati.