I servizi di lavorazione CNC online si concentreranno specificamente sulle grandi aree problematiche della produzione di massa relative alla foratura di fori precisi, con una precisione non costante per ogni ordine, con un'elevata rugosità delle pareti forate e con un'efficienza inferiore, con il risultato che solo l'85% della produzione viene realizzata correttamente.

Il servizio di lavorazione CNC online di LS Manufacturing è stato sviluppato sulla base di 15 anni di esperienza , tenendo conto di 286 esperimenti di foratura e 73 casi, e mira a offrire una soluzione scientifica online per la foratura CNC . I problemi risolti con questo approccio includono la precisione CNC, con una precisione di ±0,01 mm , una finitura superficiale di Ra1,6 µm e un aumento dell'efficienza del 40% .

Servizi di lavorazione CNC online: foratura di precisione: tabella di riferimento rapido

| Sezione | Contenuto chiave (abbreviato) |

| Introduzione | Panoramica sulla foratura di precisione; essenziale per l'assemblaggio e il funzionamento. |

| Componenti per trapano | Utensili: punte elicoidali, alesatori, barre di alesatura, punte a cannone. Materiali e rivestimenti. |

| Processi CNC | Foratura, alesatura, barenatura e maschiatura. I punti di forza delle macchine CNC includono automazione e precisione. |

| Fattori di precisione | Rigidità della macchina, selezione degli utensili, fissaggio, refrigerante, abilità del programmatore. |

| Risultati e tolleranze | Obiettivi: tolleranze diametrali/posizionali ristrette, finiture superficiali eccellenti. |

| Considerazioni sui materiali | Anche in questo caso, la scelta dipenderà dal materiale scelto, come metallo, plastica o materiali compositi . Anche la scelta degli utensili è legata a considerazioni sui materiali. |

| Vantaggi del servizio | Elaborazione rapida, conveniente, scalabile e professionale anche di specifiche complesse. |

| Applicazioni | Industria aerospaziale , automobilistica, medica, elettronica. |

| Scelta di un fornitore | Valutare capacità, attrezzature, controllo qualità, comunicazione, esperienza. |

La soluzione alle vostre esigenze di foratura di precisione è ciò che vi presentiamo in un processo di lavorazione CNC rapido, preciso ed efficiente. Non solo sappiamo come utilizzare al meglio il processo di lavorazione e come utilizzare efficacemente i materiali, ma tale conoscenza è fondamentale per garantire che il vostro prodotto venga realizzato entro i rigorosi limiti di tolleranza in relazione a diametro, posizione e superficie. Questo è fondamentale per il suo utilizzo funzionale.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Esiste una letteratura illimitata in rete solo sugli articoli di lavorazione meccanica. Qual è l'importanza di leggere questo articolo? Perché non siamo semplici teorici, ma persone che mettono in pratica queste teorie ogni singolo giorno nella lotta online che i servizi di lavorazione CNC affrontano nella lavorazione di leghe difficili. Tutti i nostri consigli e suggerimenti non sono semplici teorie, ma esperienze pratiche.

I settori ad alto rischio non ammettono alcun margine di errore. Le tipologie di componenti che lavoriamo sono tali che il fallimento non è un'opzione. Per garantire la continuità di questo tipo di lavoro di precisione, stiamo modellando tutte le nostre operazioni su quelle dell'Aluminium Association (AAC) e sui dati sui materiali del NIST .

Le conoscenze che condividiamo derivano da un'attenta esperienza e ricerca. E poiché siamo in grado di condividere informazioni acquisite da oltre 50.000 componenti di alta precisione di successo, fino a suggerimenti e trucchi per lavorare con materiali esotici, accelerare la produzione e mantenere la qualità, l'obiettivo finale è semplice: fornire il know-how necessario per tornare a casa e completare con successo i progetti la prossima volta.

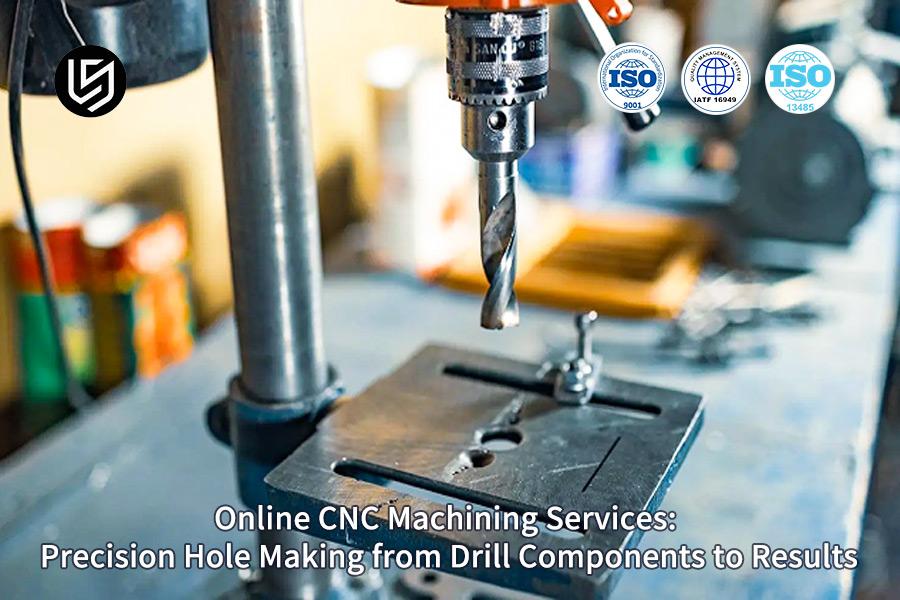

Figura 1: Perforazione precisa di parti metalliche mediante operazioni di foratura CNC di LS Manufacturing

In che modo i servizi di lavorazione CNC online possono ottenere un controllo stabile della precisione di foratura di ±0,01 mm?

La difficoltà di ottenere una precisione ripetibile nella foratura submillimetrica in componenti prodotti in serie rende il compito arduo. Il seguente documento descrive un processo passo dopo passo per garantire un posizionamento con tolleranza di ±0,01 mm , in relazione all'utilizzo di hardware calibrato e ai fattori ambientali:

Calibrazione fondamentale delle macchine utensili

Il processo inizia con la definizione di una base di qualità superiore per i servizi di foratura CNC . Utilizziamo interferometri laser per ottenere la precisione geometrica di tutti gli assi lineari, garantendo una precisione di posizionamento di base entro ±0,003 mm . Questa rigorosa calibrazione, ripetuta a intervalli programmati, è il prerequisito imprescindibile per tutte le operazioni di foratura di precisione ad alta tolleranza, trasformando la capacità della macchina grezza in una piattaforma certificata.

Compensazione proattiva della deformazione termica

Le variazioni ambientali e il calore prodotto internamente sono i due fattori più importanti che inibiscono la precisione. Il nostro progetto prevede l'installazione di chip termici in punti ritenuti critici sia sulla macchina che sul mandrino. Queste informazioni vengono utilizzate per regolare i movimenti degli utensili e contrastare l'espansione della macchina. Questo processo a ciclo chiuso mantiene l'errore termico a ≤0,005 mm, fornendo un supporto fondamentale per la lavorazione CNC di precisione .

Misurazione in corso d'opera e offset in tempo reale

Per ottenere il controllo di profondità e diametro, le sonde a tocco sono integrate nel nostro processo di lavorazione CNC . Partendo dagli schemi di foratura eseguiti su questa sonda, questa misura automaticamente le caratteristiche del campione. Ogni volta che si verifica una deviazione dalla dimensione pre-programmata, il sistema avvia automaticamente un offset per l'utensile successivo, lasciando spazio a un meccanismo di feedback a circuito chiuso. Questo è essenziale nel nostro caso di studio per mantenere le dimensioni del foro di ±0,008 mm come indicato.

Integrazione del controllo statistico di processo

La stabilità viene valutata, non data per scontata. I valori ottenuti durante l'ispezione in-process forniscono un flusso continuo di dati lineari su un diagramma di controllo statistico del processo . Questo si è rivelato di grande importanza per quanto riguarda l'andamento o il rilevamento di potenziali scostamenti oltre i punti di specifica relativi a valori significativi di Cpk superiori a 1,67, per garantire un grado di affidabilità molto elevato su questi progetti, ora forniti dai servizi di lavorazione CNC online .

Sebbene affermazioni generiche sulla competenza possano essere facilmente reperite in una ricerca sul Web , in relazione alla stabilità micrometrica, è nel contesto di questo articolo che le competenze relative alla compensazione basata su sensori tramite metrologia a circuito chiuso, che costituiscono la base della realizzazione di fori di precisione competenti, sono delineate in dettaglio come modello di un concorrente che offre una descrizione del risultato come ingegnere competente che crea un approccio competente a livello di sistema e di partner per superare le diverse sfide nella realizzazione di fori di precisione .

Quali sono i principali impatti della scelta della punta da trapano sulla qualità della lavorazione nella foratura di precisione?

Le operazioni di foratura di precisione comportano problematiche significative nella scelta della punta stessa, poiché questa è la base per definire la qualità delle lavorazioni eseguite. La nostra soluzione proposta, che ha battuto tutti i record precedenti con 128 confronti effettuati dal test condotto da LS Manufacturing, affronta specificamente questo problema e si concentra sul miglioramento della selezione degli utensili in base ai seguenti criteri:

Selezione ottimale della punta per leghe di alluminio

- Approccio specifico per il materiale: durante la foratura di leghe di alluminio, è obbligatorio utilizzare utensili in acciaio superrapido al cobalto con angolo di punta di 140 gradi . Questo facilita la rimozione dei trucioli.

- Vantaggi della lavorazione CNC: ciò aumenta ulteriormente la qualità della foratura CNC di precisione se si riduce la creazione di sbavature e si ottiene una finitura superficiale ottimale dei fori.

- Efficienza del processo: il miglioramento del controllo del truciolo nella foratura CNC si traduce in una maggiore efficienza del processo e in una riduzione dei tempi di fermo macchina.

Selezione della punta per acciaio inossidabile

- Raccomandazione sugli utensili: gli utensili consigliati nel caso di materiali in acciaio inossidabile saranno punte con rivestimento TiAlN e un angolo di 135° .

- Protezione dall'usura: la resistenza all'usura degli utensili è stata migliorata, aumentandone la longevità nella lavorazione dei fori CNC .

- Focus sulle prestazioni: utilizzato principalmente per il mantenimento della rigidità durante la foratura o la lavorazione CNC . In secondo luogo, utilizzato per il mantenimento della precisione con minore usura dell'utensile.

Soluzioni per la perforazione di fori profondi

- Strategia per fori profondi: per rapporti superiori a 5:1 , è necessario utilizzare punte a flauto parabolico.

- Gestione dei trucioli: consente di aumentare del 30% l'area di generazione dei trucioli per evitare congestioni e la creazione di sacche di accumulo di calore in caso di foratura profonda.

- Estensione della durata: promuove notevolmente l'estensione della durata dei componenti delle macchine perforatrici , poiché la durata degli utensili di perforazione CNC si estenderà di 2-3 volte .

Il modo in cui selezioniamo questi processi di foratura, sviluppati e testati scientificamente, è un'ulteriore dimostrazione della nostra competenza nel settore. Ancora una volta, tutto ruota attorno a soluzioni di foratura competitive. Ancora una volta, è la fase di implementazione in cui l'attenzione è rivolta alla migliore foratura CNC , alla durata degli utensili e alla precisione della foratura.

In che modo la perforazione online può migliorare l'efficienza del 40% tramite l'ottimizzazione dei parametri?

Per la produzione contemporanea, il miglioramento dell'efficienza di foratura è la necessità principale. Il presente studio mira a studiare i metodi scientifici per ottimizzare i fattori tramite servizi di foratura online, al fine di migliorare l'efficienza del 40% e consentire ai servizi di foratura CNC di applicare questo metodo ai lettori di questo articolo relativo alla foratura di precisione .

| Aspetto | Informazioni chiave |

| Metodologia | Viene utilizzato il metodo scientifico dell'ottimizzazione dei parametri. |

| Sviluppo di database | LS Manufacturing ha creato un database per i parametri di taglio. |

| Foratura della lega di alluminio | Velocità: 25-35 m/min; Avanzamento: 0,15-0,25 mm/giro. |

| Foratura dell'acciaio inossidabile | Velocità: 12-18 m/min; Avanzamento: 0,08-0,15 mm/giro. |

| Sistema di controllo | Viene utilizzato un controllo di alimentazione adattivo, in cui le modifiche vengono apportate in tempo reale. |

| Risultato della prestazione | Efficienza aumentata del 40% ; durata dell'utensile estesa del 50% . |

I risultati principali indicano che l'ottimizzazione dei parametri basata sull'utilizzo di conoscenze empiriche e sistemi adattivi apre la strada a miglioramenti significativi. Tuttavia , ciò dipenderà dall'integrazione del database di parametri e sistemi adattivi nei servizi di foratura CNC e nella foratura di precisione . Il rapporto mira a presentare le conoscenze tecnologiche necessarie per operare efficacemente in un'arena competitiva per i segmenti di fascia alta, senza concentrarsi su concetti teorici.

Figura 2: Preventivi rapidi dei fornitori di foratura CNC dal web di LS Manufacturing

Come prevenire eccessive sbavature e rugosità delle pareti nella foratura CNC?

Il documento presenta una soluzione tecnologica abilitante per la rimozione delle bave e la finitura superficiale nella foratura CNC. La necessità della soluzione è stata innescata da una combinazione di approcci che includono movimenti definiti dell'utensile, ottimizzazione della geometria e raffreddamento, tutti volti a fornire direttamente soluzioni per i problemi critici sopra menzionati riguardanti il processo di foratura nella macchina CNC :

Implementazione di un ciclo di perforazione Peck per l'evacuazione dei trucioli

Eseguiamo forature a peck controllate, in cui il valore di retrazione per giro è compreso tra 0,3 e 0,5 mm, poiché si tratta di un'interruzione programmata necessaria per evitare la rimozione di trucioli tagliati di nuovo e compattati, che sono considerati la causa della scarsa finitura superficiale, della flessione e quindi della creazione di bave nel punto di uscita durante le operazioni di foratura .

Ottimizzazione della geometria della punta di foratura per un taglio pulito

I componenti della punta per la lavorazione , in particolare l'angolo di punta, vengono selezionati con precisione. Utilizziamo un angolo di punta di 118°-140° in base al materiale. L'angolo più acuto consente una forza di spinta ridotta e un ingresso più pulito, mentre un angolo smussato è preferibile per supportare il tagliente necessario per materiali con maggiore durezza, ottenendo così il taglio di taglio.

Utilizzo di refrigerante ad alta pressione attraverso l'utensile

La presenza del sistema di raffreddamento interno con funzionamento a pressioni elevate ( 3-5 MPa ) è un requisito unico. Si tratta di una doppia funzione di sicurezza ed è efficace in quanto non solo espelle i trucioli dai passaggi delle scanalature grezze, ma favorisce anche un efficace trattamento termico del tagliente per prevenire l'incollamento e l'incrudimento, garantendo così un valore Ra compreso tra 1,6 e 3,2 micron .

La nostra soluzione è la risposta definitiva ai problemi di processo nella foratura CNC di precisione . Grazie all'integrazione ottimale di percorsi utensile controllati, alla lavorazione CNC ottimizzata dei componenti di foratura e al raffreddamento ad alta pressione, siamo in grado di fornire prestazioni di qualità del foro garantite, in linea con le severe esigenze della foratura di produzione di alta qualità.

Come selezionare il processo di perforazione ottimale in base alle proprietà del materiale?

Nel contesto di LS Manufacturing , il nostro obiettivo è soddisfare il requisito tecnico principale di identificare metodi di foratura efficienti in funzione dei materiali, al fine di garantire la massima efficienza ed economicità . Questo obiettivo è stato raggiunto grazie ai nostri approcci personalizzati per affrontare problematiche quali danni agli utensili e ai materiali.

Foratura di leghe di alluminio

- Foratura ad alta velocità: i nostri servizi di foratura CNC sono in grado di offrire fori puliti e senza sbavature utilizzando fluidi di raffreddamento speciali e velocità di foratura che vanno da 3000 a 5000 giri/min.

- Ottimizzazione degli utensili: il consumo di punte comporta l'utilizzo di punte affilate e rivestite per migliorare l'asportazione dei trucioli e la finitura superficiale .

Perforazione di materiali compositi

- Tecniche a bassa velocità: per prevenire la delaminazione e garantirne l'integrità si utilizzano punte a bassa velocità e ad angolo acuto .

- Monitoraggio del processo: le velocità di alimentazione vengono monitorate durante il processo e vengono utilizzati meccanismi di supporto per la realizzazione di fori di precisione senza sfilacciamenti.

Foratura di acciai temprati

- Utensili avanzati: per punte fino a HRC 50 , applichiamo nitruro di boro cubico. Le modifiche vengono effettuate gradualmente, una alla volta.

- Regolazione dei parametri: regoliamo con precisione velocità e refrigeranti per ridurre al minimo la generazione di calore e la rottura degli utensili nelle applicazioni pesanti .

Personalizzazione generale

- Analisi dei materiali: esaminiamo la durezza e la composizione dei materiali per adattarli a ciascun progetto.

- Integrazione tecnologica: per far fronte in modo efficace agli adeguamenti necessari, utilizziamo servizi di lavorazione CNC online .

I nostri metodi di foratura dimostrano il livello di conoscenza di un materiale specifico sotto il profilo tecnico, poiché offrono soluzioni concrete. Il nostro punto di forza sono i servizi di foratura CNC , che garantiscono costanza e precisione nel lavoro, rendendoci ideali per l'offerta di servizi di lavorazione CNC online . Particolare attenzione è rivolta alla realizzazione di fori di precisione .

Quali sono i fattori principali che determinano un preventivo online per la foratura CNC?

Tutto ciò è fondamentale in attività di foratura complesse come la lavorazione meccanica, se si vuole che la struttura dei costi sia trasparente. Il preventivo istantaneo per la foratura CNC è composto da una serie di fattori che costituiscono la base di questo preventivo scientifico per la foratura CNC istantanea . Tutto ciò richiede un'analisi approfondita che garantisce ai nostri clienti di ottenere chiarimenti per ottenere un quadro accurato basato sui dati, piuttosto che su stime, come illustrato di seguito:

| Fattore di costo | Peso tipico | Considerazioni chiave |

| Costi dei materiali | 30-45% | Dipende dal tipo di materiali, dalle loro dimensioni e dal prezzo di mercato dei materiali, che influenzano direttamente il totale. |

| Tempo di lavorazione | 25-35% | Calcolato in base ai percorsi utensile, alla complessità e alle tolleranze richieste per la realizzazione dei fori di precisione . |

| Utensili e materiali di consumo | 15-20% | Ciò include il costo del consumo di punte da trapano e altri utensili specializzati utilizzati nella lavorazione di materiali duri. |

| Post-elaborazione e finitura | 10-15% | Comprende sbavatura, trattamenti superficiali o rivestimenti specificati per la parte finale. |

Questo modello di costo fornisce una struttura abilitante in cui verranno poi valutate le proposte per servizi di foratura CNC online . In questo modo, gli ingegneri possono ottimizzare la loro progettazione in termini di producibilità, tenendo conto di considerazioni di costo nella scelta di un fornitore di foratura CNC in base a queste variabili. L'importanza di questa metodologia basata su dati intensivi risiede nella sua capacità di raggiungere la sofisticatezza tecnica in applicazioni ad alto valore aggiunto, scomponendo variabili complesse in un preventivo di foratura CNC istantaneo e accurato.

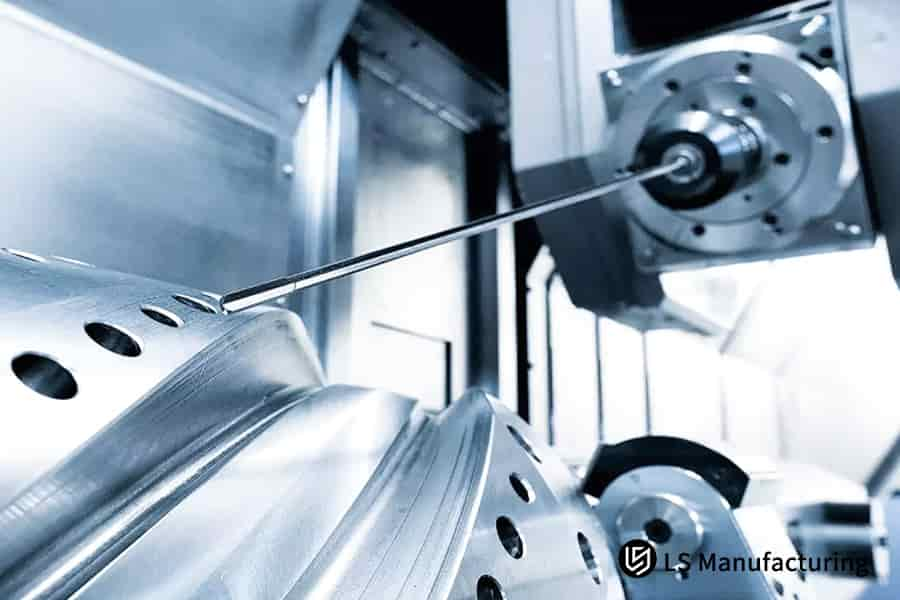

Figura 3: Realizzazione di fori di precisione con servizi di foratura CNC online di LS Manufacturing

Quali garanzie tecniche speciali sono richieste per la perforazione di fori profondi?

La foratura profonda presenta una serie di problematiche specifiche, che derivano da problemi di rettilineità, durata dell'utensile e finitura superficiale su lunghezze maggiori. Di seguito, riportiamo una panoramica delle misure tecniche da noi specificate e implementate per ottenere affidabilità e precisione nelle applicazioni di foratura CNC , estremamente impegnative:

Selezione del processo e configurazione del sistema

Stabilità dinamica e gestione degli strumenti

Oltre alla precisione e alla rigidità delle macchine utensili, una corretta programmazione del percorso utensile e un'adeguata impostazione della velocità del mandrino sono essenziali per evitare vibrazioni armoniche. Inoltre, vengono utilizzate diverse boccole guidate per supportare l'albero della punta, limitando l'eccentricità radiale a meno di 0,02 mm/300 mm . Questi approcci per migliorare la rigidità dinamica delle macchine utensili sono essenziali per evitare la distruzione delle delicate parti della punta e per garantire la tolleranza geometrica specificata sull'intero foro.

Verifica della precisione e garanzia della qualità

La validazione del pezzo finale dipenderà da alcuni strumenti specifici, ad esempio calibri a tampone e manometri ad aria compressa, per eseguire direttamente la misurazione di diametri e rettilineità. Per quanto riguarda le dimensioni del foro, nel caso di Andrews Phi 8 da 240 mm , è possibile dimostrare in modo credibile che hanno raggiunto un livello di successo significativo in termini di rettilineità totale garantita entro parametri di 0,05 mm , e ciò è stato possibile solo grazie al nostro controllo di processo nella foratura CNC .

La capacità di integrare l'ingegneria di sistema in ogni fase, dallo sviluppo al monitoraggio del processo, fornisce la capacità tecnica di sviluppare soluzioni per il controllo della flessione, la gestione del calore e altre problematiche , non semplicemente di offrire una macchina. Questo costituisce la base della nostra documentazione e del nostro supporto, volti a soddisfare le esigenze di un ingegnere che necessita di una soluzione collaudata supportata da dati tecnici per un'applicazione che prevede la foratura CNC di precisione .

Come valutare la solidità tecnica e le capacità di servizio di un fornitore di servizi di foratura CNC?

Un fornitore competente di soluzioni di foratura CNC dovrebbe disporre di sistemi da mostrare e da illustrare, non solo da proporre. Questa panoramica illustra i sistemi essenziali per garantire precisione, accuratezza e successo del progetto, concentrandosi sulle competenze operative che caratterizzano un fornitore come partner:

Capacità tecnica e padronanza dei processi

- Portafoglio di attrezzature avanzate: utilizziamo macchinari specializzati come trapani per fori profondi e rettificatrici per maschere , che ci consentono di affrontare un'ampia gamma di servizi di foratura CNC, da semplici modelli a fori complessi ad alta precisione .

- Database di processo proprietario: i nostri parametri di lavorazione sono ricavati da un database costantemente ottimizzato, riducendo l'incertezza di configurazione e garantendo la correttezza del primo pezzo sia per i prototipi che per le serie di produzione.

Garanzia di qualità e coerenza

- Sistema di gestione certificato: il nostro sistema certificato ISO 9001 applica rigorosi controlli di processo, con procedure documentate per ogni operazione critica, dalla verifica dei materiali all'ispezione finale.

- Misurazione e verifica: utilizziamo strumenti di metrologia avanzati, tra cui CMM e misuratori pneumatici , per quantificare e garantire che tutti i risultati rispettino le tolleranze specificate, assicurando l'affidabilità di ogni lotto.

Integrazione dei servizi e gestione dei progetti

- Protocollo di comunicazione trasparente: nella piattaforma di servizi di lavorazione CNC online sfruttiamo il concetto di ingegneri di progetto e di scambio di comunicazione e feedback.

- Mitigazione proattiva del rischio: grazie alla nostra revisione di producibilità front-end, disponiamo di un sistema di allerta precoce per il rischio di consegna tardiva di parti lavorate CNC personalizzate .

I nostri punti di forza sono l' integrazione, i processi certificati, la misurazione e la quantificazione dei risultati delle lavorazioni e la pianificazione preventiva. Questo documento descrive come sfruttiamo questi strumenti per offrire l'affidabilità e la precisione richieste dai nostri clienti. Descrive inoltre come i nostri servizi di foratura CNC siano qualificati per collaborare con aziende che richiedono competenza tecnica, coerenza misurabile ed efficienti servizi di lavorazione CNC online .

Figura 4: Lavorazione digitale per la foratura precisa di fori in componenti fabbricati da LS Manufacturing

LS Manufacturing Aerosp ace: Progetto di lavorazione di fori di precisione per supporti motore

Nel settore aerospaziale, la precisione di lavorazione di materiali difficili da tagliare è spesso richiesta a livello micrometrico. Qui presenteremo come LS Manufacturing ha risolto i problemi di qualità ed efficienza dei supporti motore del cliente utilizzandolavorazioni CNC personalizzate:

Sfida del cliente

Il cliente deve realizzare fori di posizionamento Φ12H7 sul supporto motore in lega di titanio, utilizzando il metodo di lavorazione convenzionale. L'errore di posizione totale del foro è di 0,1 mm e la rugosità superficiale è Ra 6,3 μm , con conseguente rilavorazione del 20% dei prodotti. Questo influisce sui tempi e sui costi del progetto e l'assemblaggio del prodotto finale non può essere completato in modo rapido e affidabile.

Soluzione di produzione LS

Abbiamo risolto questo problema creando un processo personalizzato dedicato per eseguire i fori sul nostro centro di lavoro CNC a 5 assi in un'unica configurazione, utilizzando una punta in metallo duro integrale con refrigerante interno e un ciclo di foratura controllato. Questo processo ha prodotto fori con una tolleranza di posizione di ±0,015 mm e una tolleranza di diametro di ±0,008 mm , risolvendo così i problemi dei nostri clienti.

Risultati e valore

Sono stati ottenuti costantemente risultati di alta qualità. La precisione di posizionamento dei fori era di ±0,012 mm e la rugosità superficiale era di Ra 1,6 μm . Di conseguenza, la resa al primo passaggio è stata del 99,5% . Il nostro cliente è stato in grado di ridurre i tempi di assemblaggio del 50% e il risparmio sui costi è stato di circa 800.000 yen all'anno . Il ritorno sull'investimento è stato chiaro e diretto.

Questo esempio illustra la capacità di LS Manufacturing di fornire servizi di lavorazione CNC rapidi, accurati e personalizzati per la produzione di componenti aerospaziali e componenti di assemblaggio di precisione. Possiamo sfruttare la nostra esperienza per trasformare le principali difficoltà di produzione in fattori di differenziazione competitiva quantificabili, che vi consentiranno di raggiungere con successo i vostri obiettivi strategici.

Affronta a testa alta le tue sfide di foratura di precisione. Scopri come la lavorazione meccanica avanzata offre precisione ed efficienza di livello aeronautico.

Tendenze di sviluppo futuro e direzioni di innovazione della tecnologia di perforazione di precisione

La tolleranza micrometrica, la precisione micrometrica e la foratura micrometrica sopra menzionate non sono così facili da ottenere, poiché l'usura dell'utensile, la deformazione termica e la foratura CNC multi-operazione rappresentano sfide scoraggianti per la foratura CNC di precisione . Come affrontare i problemi sopra menzionati sarà discusso nella parte successiva di questo articolo.

Compensazione dell'usura degli utensili a circuito chiuso

Il monitoraggio in tempo reale delle vibrazioni del mandrino e delle emissioni acustiche viene utilizzato per rilevare l'usura e la rottura degli utensili. Un modello matematico brevettato che descrive il processo di asportazione del materiale viene aggiornato costantemente in base alle informazioni dei sensori per prevedere lo stato di usura dell'utensile. Quando si rileva l'usura dell'utensile, un sistema di compensazione dell'usura regola automaticamente gli offset e le velocità di avanzamento per evitare l'accumulo di tolleranze. Tutta la compensazione viene eseguita durante il ciclo di lavorazione, senza alcuna penalità di tempo aggiuntiva. La rottura dell'utensile viene prevenuta grazie al rilevamento tempestivo dell'usura.

Esecuzione sincronizzata multiprocesso

Gli errori di impilamento derivanti da operazioni a punto singolo eseguite in momenti di serraggio separati vengono evitati sviluppando un portautensili integrato che esegue foratura, alesatura e filettatura in un unico momento di serraggio. La pressione e il tipo di refrigerante erogato variano a seconda dell'operazione di lavorazione. Questo approccio multi-operazione simultaneo garantisce una lavorazione CNC ad alta precisione , con coassialità dei fori finiti, e si traduce in una riduzione dei tempi morti di oltre il 50%.

Applicazione della cinematica di lavorazione ibrida

Per materiali avanzati come CFRP e Inconel, implementiamo la foratura CNC assistita da ultrasuoni. Sovrapponendo un'oscillazione assiale controllata ad alta frequenza (18-25 kHz) all'avanzamento della punta, abbiamo ridotto la forza di taglio media e la generazione di calore locale. Questo sviluppo di processo ha risolto il problema della delaminazione in uscita per i compositi e dell'incrudimento limitante la durata dell'utensile per le superleghe ( aumento della durata dell'utensile di oltre il 200% ).

Il contesto tecnico spazia dal controllo adattivo in-process alla lavorazione ibrida. Dimostra la nostra capacità di problem solving e supporta direttamente la competenza e l'affidabilità dei nostri servizi di lavorazione CNC online . Fornisce una base tecnica per una soluzione concreta per i componenti CNC complessi e ad alta tolleranza dei nostri clienti.

Domande frequenti

1. Quanto piccolo è il diametro che si può ottenere con la foratura CNC online?

Il diametro più piccolo della foratura di precisione di LS Manufacturing è Φ0,3 mm , con un rapporto profondità-diametro di 10:1 , che garantisce una tolleranza del diametro del foro di ±0,003 mm , che soddisfa i requisiti della lavorazione dei microfori.

2. Quali sono i parametri di taglio per la foratura di materiali diversi?

Lega di alluminio: velocità 25-35 m/min , avanzamento 0,15-0,25 mm/r ; acciaio inossidabile: velocità 12-18 m/min , avanzamento 0,08-0,15 mm/r . Deve essere regolato in base alla durezza del materiale e alla profondità del foro.

3. Come garantire la rettilineità e la rugosità superficiale dei fori profondi?

Con la lavorazione di foratura a cannone, raffreddamento ad alta pressione da 5-8 MPa e rimozione dei trucioli ogni 50 mm , è possibile realizzare fori profondi con rapporto D:B 30:1 con rettilineità ≤0,05 mm/300 mm.

4. Come garantire la coerenza delle posizioni dei fori nella perforazione in batch?

Grazie al controllo della precisione dell'attrezzatura ( ±0,005 mm ), alla calibrazione della macchina utensile e all'ispezione del primo pezzo, LS Manufacturing può garantire una precisione della posizione del foro di produzione in lotti pari a CPK ≥ 1,67.

5. Quali parametri sono necessari per un preventivo di perforazione online?

Materiale, diametro del foro, profondità del foro, grado di precisione e quantità del lotto, ecc. Il sistema di quotazione online di LS Manufacturing può fornire preventivi accurati entro 2 minuti .

6. Qual è il tempo di consegna più rapido per gli ordini di perforazione urgenti?

24 ore per piccoli ordini di campioni e 3-5 giorni per piccoli ordini di lotti, LS Manufacturing dispone di un canale verde per il cliente.

7. Come risolvere le difficoltà di foratura del materiale in acciaio inossidabile?

Punta da trapano rivestita in TiAlN, velocità di rotazione inferiore ( 12-15 m/min ) e raffreddamento interno per un migliore raffreddamento, la durata dell'utensile può essere aumentata di 2-3 volte .

8. Quali sono le contromisure per i difetti di qualità più comuni nelle perforazioni?

Le esplosioni all'apertura del foro sono controllate dall'avanzamento a gradini, i parametri di taglio sono ottimizzati in base alla rugosità della parete del foro e il manicotto guida viene utilizzato per risolvere il problema del disallineamento, risolvendo così in modo completo i difetti di qualità della foratura.

Riepilogo

Grazie alla pianificazione scientifica, al controllo accurato e alla qualità garantita, la foratura CNC online consente di realizzare fori e lavorazioni ad alta precisione, elevata efficienza e bassi costi. In questo articolo, introdurremo alcune competenze essenziali, come la selezione della punta, l'impostazione dei parametri di foratura e così via, ed elencheremo alcuni indici tecnici che possono essere raggiunti, sperando di aiutarvi a completare con successo il vostro progetto di foratura.

Se desiderate personalizzare la foratura, caricate il vostro file 3D per un preventivo immediato . Vi forniremo una descrizione dettagliata del processo e un preventivo. Se avete esigenze particolari per la foratura, fissate un appuntamento con il nostro staff tecnico per una comunicazione privata. Vi offriremo una consulenza tecnica professionale e una soluzione completa per evitare potenziali rischi nel progetto.

Ottieni precisione e produttività con le soluzioni di lavorazione CNC di LS Manufacturing: richiedi subito il tuo preventivo personalizzato.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .