I servizi di fresatura CNC si scontrano spesso con il dilemma tra efficienza e precisione. La fresatura frontale , piuttosto efficiente, non può mai offrire più di una precisione variabile, mentre la fresatura periferica offre un'elevata precisione a scapito di tassi di incremento della produttività ridotti, che non si qualificano come un aumento superiore al 25% o di standard qualitativi superiori.

Tuttavia, questa debolezza del modello è stata ora risolta utilizzando il database dei parametri dei materiali sviluppato dopo 20 anni di esperienza nella lavorazione presso LS Manufacturing . Ciò consente al modello di selezione scientifica di tenere conto del parametro ottimale per la lavorazione.

Guida di riferimento rapido ai servizi di fresatura CNC

| Sezione | Riepilogo dei contenuti chiave |

| Introduzione: il dilemma fondamentale | Il compromesso tra accuratezza ed efficienza è creato dal processo di produzione. La fresatura frontale è accurata ed efficiente, ma non precisa; la precisione è bassa. L'accuratezza è molto elevata, ma l'efficienza non è elevata. Dati imprecisi creano considerazioni di costo/qualità pari a +25% tra costo e qualità. |

| Analisi del problema (perché) | Approccio non scientifico basato sull'esperienza. Inoltre, trascura anche altri fattori, come il materiale, la capacità della macchina, le dimensioni della produzione o le dimensioni del lotto di produzione. |

| Soluzione proposta (come) | Soluzione: un modello di selezione basato sui dati, basato su 20 anni di esperienza nella lavorazione meccanica (LS Manufacturing). Per la selezione vengono utilizzate le condizioni di taglio attuali e la durata prevista dell'utensile. |

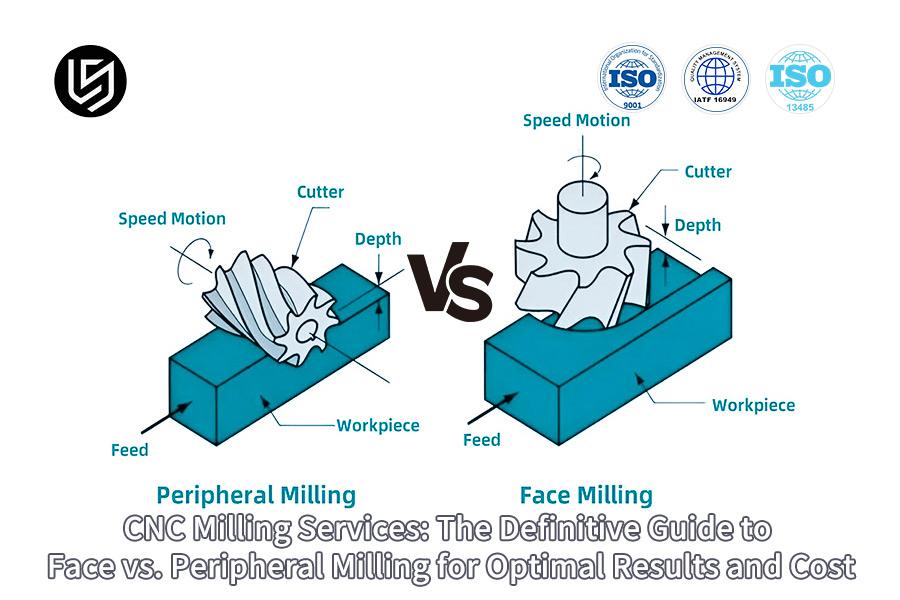

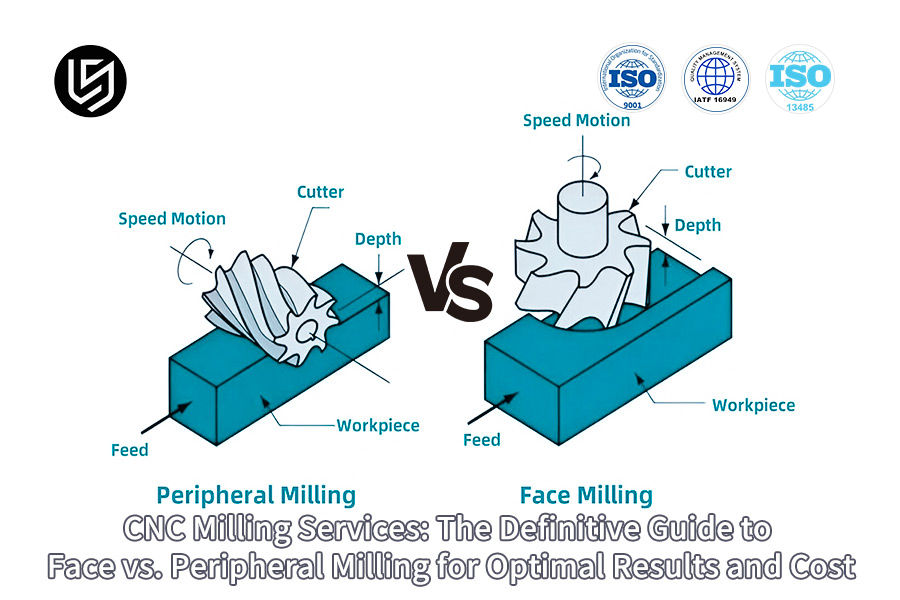

| Principi tecnici | Descrive il processo di taglio di diversi tipi di fresatura . Fresatura frontale (taglio con superficie frontale), Fresatura periferica (taglio con bordi laterali). |

| Modello di selezione scientifica | Quadro per il processo decisionale basato su input quantitativi: obiettivo primario (velocità/finitura/entrambi), materiale, dimensione del lotto, potenza/rigidità della macchina e requisiti di tolleranza/ finitura superficiale . |

| Implementazione e vantaggi | Processo: inserimento dei parametri di lavoro → Il modello analizza il database → Suggerisce i parametri di processo e di avvio più appropriati. Risultato: massima produttività, garanzia della qualità e costi di test ridotti. |

| Caso di studio / Validazione | Esempio pratico della differenza tra selezione convenzionale e basata su modello per l'applicazione specifica. Nell'esempio pratico, dimostrare l'efficacia del metodo basato su modello per l'applicazione specifica del componente in acciaio. |

| Conclusione | Dall'arte dell'intuizione all'intelligenza dei dati, l'approccio garantirà che il processo sia affidabile e ottimizzato per ogni processo di fresatura . Ciò significa che la pianificazione dei processi cesserà di essere un'arte e diventerà una scienza. |

Risolviamo il problema critico legato all'equilibrio tra efficienza e precisione nelle operazioni di fresatura CNC , offrendo al cliente l'opportunità di fare una scelta consapevole basata sul nostro modello di dati per la selezione anziché su stime, riducendo così direttamente i costi di oltre il 25% e mantenendo la qualità del pezzo lavorato e la massima efficacia possibile delle attrezzature.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Ciò che rende questa guida rilevante per il lettore è il fatto che il know-how contenuto in questo documento è stato acquisito nel corso di anni di produzione di massa. Abbiamo elaborato componenti mission-critical per i settori sopra menzionati, aerospaziale e medicale, per i quali i dettagli non sono negoziabili. Ogni processo è stato eseguito secondo rigorosi standard IATF16949 e del National Institute of Standards and Technology (NIST) .

Abbiamo già prodotto migliaia di componenti fresati di difficile realizzazione e il nostro obiettivo principale è stato l'utilizzo del processo di lavorazione CNC . Ogni nuovo progetto ci porta maggiore esperienza nell'ottimizzazione del percorso degli utensili nella lavorazione di leghe dure e ci aiuta a migliorare le nostre soluzioni non solo sulla base della conoscenza, ma anche attraverso l'esperienza.

Quando si tratta dei nostri servizi di fresatura CNC di precisione , siamo gli esperti del settore. Precisione e ripetibilità sono estremamente importanti per noi. Indipendentemente dal fatto che si intenda produrre una sola unità o più unità, ci impegniamo a seguire i più elevati standard di settore, come IATF16949 e gli standard del National Institute of Standards and Technology (NIST) . Questo ci permette di fornirvi i migliori componenti disponibili sul mercato.

Figura 1: Lavorazione accurata dei contorni di parti metalliche tramite fresatura computerizzata da LS Manufacturing

Quali sono le differenze tra la fresatura frontale e quella periferica nell'MRR?

Nelle lavorazioni meccaniche di precisione, è essenziale prendere le giuste decisioni in merito alle operazioni di fresatura. Questo report evidenzierà la differenza tra fresatura frontale e fresatura periferica di diversi pezzi, per offrire chiarezza sulla significativa differenza che prevale nel tasso di asportazione del materiale . Lo scopo principale di questo progetto è fornire risultati accurati.

| Caratteristica | Fresatura frontale | Fresatura periferica |

| Strumento primario | Fresa a spianare di grande diametro con frese inserite | Fresa a candela con taglienti laterali |

| MRR tipico | 500 - 800 cm³/min | 200 - 350 cm³/min |

| Applicazione chiave | Lavorazione ad alta efficienza di grandi superfici piane | Operazioni di contornatura, scanalatura e profilatura |

| Benchmark di efficienza | 2,3 volte più veloce della fresatura periferica ( 200x200 mm ) | Tasso di rimozione volumetrica inferiore |

| Finitura superficiale | Finitura standard | Può ottenere una finitura superiore (ad esempio, Ra 0,8 μm ) |

Un confronto sull'efficienza dei processi di sgrossatura e lavorazione planare sarà possibile se i processi da scegliere si concentrano maggiormente sulla fresatura frontale, a causa dell'elevato tasso di asportazione del materiale . La fresatura periferica dovrebbe essere impiegata durante i processi di finitura e lavorazione di contorno se la superficie lavorata è di particolare interesse. Questo studio fornirà una piattaforma conclusiva per migliorare i processi di lavorazione.

Come selezionare scientificamente un processo di fresatura in base agli obiettivi di lavorazione?

Un metodo efficace per la selezione del processo di fresatura più appropriato richiede un approccio basato sui dati per ottenere sinergie tra efficienza, accuratezza e integrità superficiale. Questo rapporto descrive una procedura per affrontare la questione di come scegliere il metodo di fresatura utilizzando i requisiti di lavorazione in modo graduale per convertirli in procedure tecniche. Il vantaggio principale può essere ottenuto attraverso un approccio quantificabile che sposta la decisione da una valutazione basata sulla conoscenza a una matrice decisionale deterministica:

Dare priorità alla rimozione volumetrica per le operazioni di sgrossatura

Nella rimozione massiva del materiale presente sulla superficie planare, il fattore principale che velocizzerà il processo di fresatura sarà la velocità di asportazione del materiale . In base alla selezione scientifica, il processo di fresatura verrà eseguito eseguendo una fresatura frontale con l'utilizzo di una fresa di dimensioni maggiori. La velocità di taglio sarà impostata su un valore compreso tra 3 e 5 mm e la velocità di avanzamento sarà mantenuta elevata.

Seleziona per complessità geometrica e precisione nella semifinitura

Nel contesto della lavorazione di profili, cave e contorni complessi, l'accessibilità e le dimensioni diventerebbero i fattori più importanti, piuttosto che il materiale. In questo particolare contesto, la soluzione migliore sarebbe associata alla fresatura periferica , e la lavorazione verrebbe eseguita tramite l'applicazione di una fresa a candela. Per ottenere la massima precisione, in ogni caso, è sempre meglio controllare il valore del passo radiale al 60-80% del diametro dell'utensile.

Ottimizzazione dell'integrità della superficie nelle fasi di finitura

Una finitura superficiale con Ra < 0,8 µm richiede una procedura di lavorazione completamente diversa. La lavorazione deve essere eseguita senza vibrazioni e senza flessioni della macchina. Pertanto, è necessario eseguire una fresatura periferica , utilizzare piccole distanze di avanzamento ( 30-50% del diametro della fresa) e lavorare ad alte velocità con profondità di taglio ridotte.

È l'unico mezzo disponibile per tradurre i requisiti di lavorazione in ottimizzazione del processo di lavorazione. Gli ingegneri apprezzeranno una definizione razionale delle decisioni di processo che risolverà le questioni di produttività, tolleranza e finitura relative alla decisione di processo. La definizione razionale delle decisioni di processo possiede una superiorità tecnica per quanto riguarda il processo ad alto valore aggiunto dei pezzi lavorati, in particolare per quanto riguarda la definizione ottimale del processo.

In che modo la fresatura CNC conveniente può ridurre i costi attraverso l'ottimizzazione dei processi?

Nell'eterna ricerca di un vantaggio competitivo sostenibile, la fresatura CNC economicamente vantaggiosa troverà il suo obiettivo finale solo attraverso l'ottimizzazione dei processi , non sacrificando la qualità. Il rapporto delinea un approccio basato sui dati per garantire una riduzione dei costi su larga scala attraverso la programmazione, il miglioramento degli utensili e l'ottimizzazione dei processi.

| Leva di ottimizzazione | Azione tecnica di base | Risultato quantificabile |

| Programmazione e percorsi utensile | Applicare metodi di programmazione ad alta efficienza: lavorazione trocoidale, lavorazione dinamica. | Riduce fino al 40% i tempi di trasmissione non tagliati |

| Tecnologia di taglio | Utensili rivestiti di alta qualità con avanzamenti e velocità ottimizzati. | Aumenta la velocità di taglio effettiva del 30% |

| Gestione della produzione | Distribuisci una pianificazione intelligente e procedure di configurazione standardizzate | Aumenta l'utilizzo della macchina all'85%+ |

Per ottenere una reale riduzione dei costi del 20-35% , è necessario sfruttare questi tre pilastri: ottimizzazione dei percorsi utensile per ridurre i tagli a vuoto, utensili ad alte prestazioni e pianificazione intelligente. La combinazione di questi tre pilastri rappresenta la soluzione chiave per una fresatura CNC economica in ambienti di produzione competitivi e di alta qualità. È necessario concentrarsi sulle misure tecniche, non solo sui costi.

Figura 2: Fresatura piana computerizzata per ottenere una qualità superficiale dell'alluminio superiore da parte di LS Manufacturing

In che modo la tecnologia di fresatura ad alta precisione garantisce una qualità di lavorazione a livello di micron?

Questa fresatura di produzione che richiede una precisione al micron non può mai essere eseguita a pezzi, intervenendo a posteriori, ma solo come parte di un sistema completo che affronta in modo proattivo problemi come errori dovuti a dilatazione, vibrazioni o usura dell'utensile da taglio . Questo modello affronta una serie di problematiche interconnesse, garantendo un certo livello di qualità per un componente di alto valore, in tre aree chiave:

- Compensazione proattiva dell'errore termico: la seconda fonte di errori di grandi dimensioni è la deformazione termica nei macchinari. In questo caso, il sistema utilizza una rete di sensori di temperatura installati all'interno del mandrino, delle viti a ricircolo di sfere e della struttura. Viene inoltre utilizzato nel modello di compensazione dell'errore termico in tempo reale, che mantiene l'errore di posizionamento sugli assi a ±0,005 mm rispetto al calore ambientale o prodotto internamente.

- Controllo attivo delle vibrazioni alla fonte: seguiamo un protocollo rigoroso per cercare di evitare vibrazioni forzate: i portautensili e gli utensili da taglio sono pre-bilanciati a G2,5/2,5 mm/s prima del processo. Nelle operazioni critiche in cui possono comparire segni di vibrazione, vengono utilizzati portautensili smorzati per ridurre sostanzialmente l'ampiezza delle vibrazioni create al di sotto di 2 μm , garantendo così una buona finitura superficiale e una buona durata dell'utensile.

- Metrologia in-process per il controllo in loop chiuso: forniamo sonde a contatto e dispositivi laser di presetting utensili completamente integrati nel processo di lavorazione . Le sonde a contatto verificano il dimensionamento geometrico dei pezzi dopo le operazioni chiave, garantendo così un meccanismo di feedback in loop. Il processo garantisce che la misurazione dell'errore di offset e usura dell'utensile, con una garanzia di qualità del 99,5% , avvenga senza interrompere il processo per l'ispezione.

Questo framework descrive in dettaglio le misure tecniche interconnesse e attuabili che implementiamo per risolvere le sfide specifiche delle tecniche di fresatura di precisione . Il nostro punto di forza competitivo risiede nell'applicazione integrata di modelli predittivi, mitigazione delle vibrazioni a livello di sorgente e controllo in-process basato sui dati, offrendo un sistema verificabile e sostenibile per una precisione a livello di micron .

Quali sono i parametri tecnici chiave necessari per supportare prestazioni di fresatura ottimali?

Per ottenere risultati di fresatura ottimali , è necessario passare da misure di velocità generali a un metodo orientato all'applicazione, sviluppato a partire da dati reali. In questo documento, la descrizione del metodo definisce i parametri tecnici chiave necessari per soddisfare il compito in relazione al rapporto di compromesso tra velocità di asportazione del materiale, durata della fresa e qualità superficiale. Il metodo si basa su tre pilastri interdipendenti:

Ottimizzazione della velocità di taglio (Vc) per la lavorabilità specifica del materiale

La velocità di taglio sarebbe quindi determinata in base al materiale da tagliare. Ad esempio, nella tornitura dell'alluminio, la velocità di taglio sarebbe elevata, richiedendo velocità di taglio di 8.000-12.000 giri/min , per contrastare l'incollamento del materiale da tagliare all'utensile da taglio, mentre nella tornitura dell'acciaio, la velocità di taglio sarebbe media, richiedendo velocità di taglio di 1.500-2.500 giri/min , che favorirebbero l'asportazione del calore, correggendo così la rottura dell'utensile e la produzione di trucioli impropri.

Calibrare l'avanzamento per dente (fz) per controllare le forze di taglio e la finitura

Determiniamo l'avanzamento per dente in base alla finitura superficiale desiderata e alla rigidità dell'utensile da taglio. Durante la sgrossatura, per ottenere la massima economia, si preferisce un avanzamento più elevato, ad esempio 0,2 mm per dente; durante la finitura, invece, si utilizzerà un avanzamento più basso, ad esempio 0,1 mm per dente, per ottenere una finitura superficiale più fine.

Profondità di taglio assiale e radiale bilanciate per un innesto stabile

La profondità di taglio (ap) e la larghezza di taglio (ae) devono essere determinate in modo tale da garantire un accoppiamento stabile con l'utensile da taglio e un controllo della flessione. Una profondità di taglio moderata di 0,5-1,5 mm e un passo radiale del 30-50% del diametro dell'utensile nelle operazioni di fresatura periferica dell'acciaio garantiranno un taglio stabile, eliminando così i rischi associati a vibrazioni e imprecisioni dimensionali.

Per risultati di fresatura ottimali , è necessario determinare e convalidare i seguenti parametri critici per ogni coppia materiale-utensile: velocità di taglio, avanzamento per dente e profondità di taglio. Questo perché l'ottimizzazione di questi parametri tecnici ha un effetto diretto sul carico di truciolo, sul calore generato e sulle forze che dovrebbero portare all'ottimizzazione del processo . Di conseguenza, questa guida tecnica è l'unica soluzione che fornisce una fresatura ottimale per ingegneri e professionisti nella produzione critica.

Quali strategie di fresatura speciali sono necessarie per una finitura superficiale di alta qualità?

Ottenere una qualità superficiale superiore nella fresatura va oltre i percorsi utensile standard, richiedendo strategie dedicate per eliminare i difetti e controllare la texture. Questo documento descrive metodi mirati di fresatura per la finitura superficiale che risolvono problematiche specifiche come linee a gradini e rugosità non uniformi, creando una strategia di qualità completa che integra la lavorazione con il trattamento superficiale finale.

- Implementare la fresatura concorde unidirezionale: la fresatura concorde delle passate viene eseguita in modo molto sistematico; pertanto, garantisce che l'intero processo sia eseguito in modo uniforme per quanto riguarda la formazione del truciolo e la flessione degli utensili. Pertanto, soddisfa una soluzione necessaria per ottenere una finitura superficiale grezza, come indicato in precedenza. Questo perché consente di ottenere una finitura inferiore a Ra 0,4 µm .

- Applica la modulazione dinamica dei parametri: durante le zone di transizione vengono programmati anche l'arrotondamento dei percorsi utensile e le sovrapposizioni di velocità/avanzamento del mandrino. Questo metodo rimuove i pattern armonici dei segni di riferimento e risolve quindi il problema della linea di gradino per fornire una finitura uniforme.

- Utilizzare utensili di finitura dedicati: nei casi in cui si richiedono finiture ultrafini con valori Ra pari o inferiori a 0,1 µm , si ricorre all'uso di inserti wiper o frese a candela per lucidatura con sovrametallo limitato. Ciò si traduce in un effetto combinato di lavorazione e lucidatura, in cui vengono superati gli svantaggi degli utensili convenzionali nella realizzazione di finiture a specchio.

Ciò avrebbe comportato sistematicamente l'uso della fresatura concorde, la modulazione dei percorsi utensile e l'impiego di frese di finitura dedicate per ottenere un trattamento superficiale di qualità superiore. In questo modo, grazie a questa strategia di qualità generale, la fresatura di finitura superficiale diventa completamente prevedibile e un processo ad alto valore aggiunto, oltre a essere un requisito fondamentale per la fabbricazione di componenti critici in cui l'integrità superficiale diventa un criterio essenziale.

Figura 3: Superficie di alluminio accurata tramite fresatura a controllo numerico computerizzato di LS Manufacturing

In che modo la fresatura ad alta efficienza migliora l'efficienza produttiva attraverso l'innovazione tecnologica?

L'articolo si concentra sulle metodologie che possono essere adattate alle tecnologie di fresatura ad alta efficienza per risolvere importanti sfide legate alla velocità di asportazione del materiale, alla durata dell'utensile e alla stabilità di funzionamento del sistema automatico. L'importante soluzione tecnica si basa sull'integrazione di innovazioni nei campi della dinamica di lavorazione, del percorso utensile e dei sistemi automatici.

Superare i limiti termici e dinamici a parametri estremi

Aumentare semplicemente il numero di giri del mandrino rotante avrebbe portato solo a surriscaldamento. La sfida del surriscaldamento è stata affrontata implementando un'innovazione tecnologica nel raffreddamento del mandrino rotante e nella rigidità della macchina. La macchina utilizza un sistema di raffreddamento a doppio circuito e un mandrino di filatura con velocità massima di 20.000 giri/min. È stata inoltre ottimizzata la base della macchina mediante analisi agli elementi finiti.

Riduzione dell'usura degli utensili nel taglio ad alto impegno tramite il controllo avanzato del percorso utensile

L'elevata velocità di asportazione del materiale influisce sul tasso di rottura dell'utensile da taglio. Nel nostro approccio, i modelli convenzionali hanno portato all'uso della fresatura trocoidale . L'utensile da taglio è sempre in movimento e quindi non genera calore. La durata di questo utensile da taglio è aumentata del 50% , grazie alla possibilità di lavorare senza assistenza.

Garantire l'affidabilità del processo per una produzione continua senza operatore

Il miglioramento della produttività richiede la capacità di gestire e procedere con attività continue. La soluzione ha incluso la progettazione del sistema di cambio pallet automatico e l'utilizzo del sistema di misura in-process. Il sistema consente la compensazione automatica dell'utensile e la misurazione dei pezzi per ogni ciclo. Ciò garantisce che, in caso di errori o variazioni, le macchine vengano regolate e/o fermate automaticamente per evitare di danneggiare più pezzi.

Questa analisi dimostra chiaramente che abbiamo affrontato il tema della lavorazione ad alta produttività in modo strutturato, affrontando problemi tecnici molto complessi. Ciò si riflette nel nostro approccio all'integrazione della tecnologia di fresatura ad alta efficienza , inclusa l'ottimizzazione della macchina durante il movimento, come parte del nostro impegno nel fornire soluzioni affidabili e comprovate per l'innovazione tecnologica .

Quali elementi di costo sono inclusi in un preventivo per i servizi di fresatura CNC?

Fornire un preventivo accurato e corretto per i servizi di fresatura CNC è una sfida complessa, poiché i costi nascosti causano insoddisfazione del cliente e sforamenti dei progetti. La nostra soluzione è una struttura dei costi rigorosamente progettata che garantisce prezzi trasparenti e offre un valore ottimale:

Destrutturazione dei costi dei materiali tramite approvvigionamento strategico e ottimizzazione della resa

A differenza degli acquisti di grandi volumi, la nostra determinazione dei prezzi non si limita al solo costo. Inoltre, il nostro approccio considera i dati geometrici dei componenti nella valutazione delle dimensioni del grezzo e dei contratti con i fornitori, nonché gli avanzi, nella determinazione dello stock ottimale, tenendo conto delle dimensioni del grezzo, che incidono sui costi dei materiali, solitamente predominanti nel determinare la soluzione più economica per il cliente nel caso dell'ingegneria del valore.

Calcolo del tempo macchina reale tramite simulazione di processo

Il calcolo del tempo di lavorazione può rivelarsi errato. Nel nostro lavoro, utilizziamo il software CAM per il processo di produzione virtuale al fine di simulare il movimento delle frese. Questo ci aiuterà a identificare tagli inefficienti, a determinare la velocità e gli avanzamenti ottimali e a calcolare il tempo di lavorazione. Questo ci aiuterà a determinare il costo di lavorazione corretto senza errori o sorprese.

Quantificazione dell'usura degli utensili con modelli predittivi specifici per materiale

L'altro costo variabile elevato da considerare è il costo degli utensili. Disponiamo di formule personalizzate per il calcolo dell'usura, che dipendono dal materiale del pezzo, dal rivestimento degli utensili e dalle variabili di taglio simulate. Questo ci consente di calcolare l'usura in termini di costo unitario, potendo così considerare il costo e non semplicemente la percentuale di costo.

Questo è il documento che definisce il nostro processo analitico e il processo di quotazione, dalla stima alla formulazione di un preventivo ingegneristico accurato e orientato al valore. Analizzando e spiegando approfonditamente ogni aspetto dei costi associati alla resa del materiale e all'usura predittiva dei nostri utensili, siamo in grado di presentare ai nostri clienti prezzi trasparenti e dati affidabili per convalidare i nostri preventivi come solide collaborazioni tecniche.

Figura 4: Lavorazione computerizzata rapida per consentire processi di produzione economici da parte di LS Manufacturing

Divisione Aerospaziale di LS Manufacturing: Progetto di fresatura ad alta efficienza per carcasse motore

Questo caso di studio illustra in dettaglio come LS Manufacturing ha risolto critici colli di bottiglia nella produzione per un importante cliente del settore aerospaziale, ottenendo un risultato rivoluzionario in termini di efficienza di lavorazione e integrità dei componenti. Il progetto si è concentrato sulla fresatura ad alte prestazioni di un carter motore in lega di titanio , un componente per il quale i metodi tradizionali non erano in grado di soddisfare i rigorosi requisiti sia di produttività che di qualità superficiale:

Sfida del cliente

Identificazione del problema: il problema identificato è il cliente. Il cliente riscontra difficoltà nella lavorazione del carter motore in materiale Ti-6Al-4V utilizzando processi di lavorazione convenzionali. I problemi identificati sono: non è in grado di rispettare un tempo di ciclo adeguato per pezzo, che dovrebbe essere di 36 ore . Inoltre, non è in grado di soddisfare la finitura superficiale, che dovrebbe essere Ra 1,6 µm .

Soluzione di produzione LS

Il nostro team tecnico ha creato un nuovo processo di fresatura ad alte prestazioni . A tal fine, abbiamo utilizzato la fresatura frontale ad alte prestazioni come processo di lavorazione, poiché la velocità di asportazione del materiale è di 400 cm³/min . Per la finitura, utilizzeremo il processo di fresatura periferica , poiché richiediamo precisione nella fase di innesto dell'utensile e di generazione del calore, tipica del processo di lavorazione convenzionale.

Risultati e valore

Il risultato ha prodotto risultati drastici, misurabili e quantificabili, in particolare la riduzione del tempo di ciclo a 22 ore , pari a un'incredibile riduzione del 39% , insieme al raggiungimento di una finitura superficiale Ra pari a 0,8 µm , superiore alle specifiche. Inoltre, l'aumento del costo degli utensili si è ridotto del 40% , numeri impressionanti. Ciò ha comportato un risparmio per il cliente di oltre 2 milioni di RMB all'anno .

Il progetto proveniente dal settore aerospaziale ha ulteriormente convalidato la capacità di LS Manufacturing di analizzare i complessi problemi di produzione e fornire soluzioni attraverso un'ingegneria di processo avanzata. Abbiamo potuto mettere a frutto le nostre competenze per creare e implementare con questo cliente una soluzione specializzata, incentrata sui dati, per dimostrare il valore del miglioramento in termini di produttività di lavorazione e costi di produzione.

Stai esplorando i colli di bottiglia nella fresatura CNC di precisione ? Invia i requisiti dei tuoi componenti per ricevere un piano di ottimizzazione del processo personalizzato.

Come si può ottenere un'ottimizzazione completa dei processi di fresatura attraverso l'innovazione dei processi?

Per ottenere miglioramenti radicali nella fresatura è necessario andare oltre gli aggiornamenti isolati e adottare un approccio olistico di sistema. Questo documento descrive una metodologia per un'ottimizzazione completa , in cui l'innovazione strategica dei processi in termini di utensili, raffreddamento e analisi dei dati risolve sfide interconnesse di costi, ambiente e prestazioni per generare un valore aggiunto superiore.

- Implementazione di rivestimenti avanzati per utensili per una maggiore durata: a seconda del materiale del pezzo in lavorazione, utilizziamo e applichiamo speciali strati protettivi PVD e CVD (come i rivestimenti AlTiN e DLC ). Di conseguenza, otteniamo resistenza al calore e all'usura, garantendo così che la breve durata degli utensili sia migliorata del 100% riducendo le superfici usurate, comprese quelle abrasive e appiccicose.

- Implementare sistemi di lubrificazione a quantità minima (MQL): il refrigerante in ingresso, a sua volta, viene sostituito da un aerosol di lubrificante, che viene dosato con precisione, raggiungendo il limite del taglio. L' innovazione di processo nel taglio ha, di fatto, contribuito in modo significativo alla riduzione dell'utilizzo e dello smaltimento dei fluidi, con un impatto diretto sulla sicurezza ambientale.

- Utilizzare l'analisi dei dati per l'ottimizzazione intelligente dei parametri: riconosciamo che il problema della lavorazione subottimale per tentativi ed errori trova risposta nell'uso di sensori, basati sulle prestazioni dei modelli, basati sui parametri di input correlati ad altri valori, come l'usura degli utensili, proposti in base ai valori ottimali.

Per realizzare una vera ottimizzazione completa , è necessario integrare rivestimenti avanzati per utensili, MQL e controllo di processo basato sui dati. Questa innovazione di processo sinergica riduce direttamente i costi operativi, minimizza l'impatto ambientale e massimizza la produttività delle macchine. Il framework fornisce una roadmap convalidata per raggiungere una creazione di valore sostenibile in ambienti di produzione competitivi e ad alto mix .

Domande frequenti

1. In che modo i campi di applicazione della fresatura frontale differiscono da quelli della fresatura periferica?

In questo caso, le superfici piane estese possono essere lavorate in modo efficiente tramite fresatura frontale , mentre la lavorazione di precisione di contorni complessi può essere eseguita tramite fresatura periferica. In queste due alternative, la scelta dipende dal pezzo da lavorare.

2. Come valutare le capacità tecniche di un fornitore di fresatura?

Ciò comprende anche la precisione di posizionamento dell'attrezzatura di ± 0,003 mm , il database di processo, il sistema di qualità. È necessario effettuare una verifica di prova della lavorazione.

3. Quale metodo di fresatura è adatto ai materiali in acciaio inossidabile?

Fresatura frontale per tagli grezzi, 800 giri/min , e fresatura periferica per tagli di finitura, 1200 giri/min , con abbondante utilizzo di refrigerante.

4. Come controllare la deformazione durante la fresatura?

Applicare processi di lavorazione simmetrici e controllare le temperature di taglio. Lo spessore della struttura a parete sottile può essere limitato a 0,05 mm .

5. In che modo si potrebbero ridurre i costi quando si lavora con piccole serie?

È necessario ottimizzare il percorso degli utensili per evitarne spostamenti non necessari. Inoltre, è consigliabile utilizzare utensili generici. Il costo dei piccoli lotti per LS Manufacturing è limitato a 1,2 volte il costo dei lotti più grandi.

6. Come viene mantenuta la coerenza durante i processi di lavorazione in batch?

Nel controllo di processo SPC, le caratteristiche critiche dovrebbero essere tali che CPK > 1,67 . L'attrezzatura dovrebbe essere calibrata in modo da poter mantenere la qualità nei lotti.

7. A cosa bisogna fare attenzione quando si calcola la fresatura di materiali difficili da lavorare?

Parametri di taglio per leghe resistenti al calore: bassa velocità, elevata velocità di avanzamento; giri al minuto consigliati: 600 giri/min . L'utilizzo di materiali compositi richiederà l'impiego di utensili da taglio speciali. Alcuni parametri dovranno essere impostati in base alle prove di processo.

8. Quali tipi di costi vengono spesso trascurati quando si fanno preventivi per la fresatura?

Tra questi rientrano i costi indiretti di attrezzaggio, programmazione e debug, nonché i controlli di qualità. È chiaro che è necessaria una valutazione adeguata.

Riepilogo

La selezione scientifica del processo di macinazione e le innovazioni nelle tecnologie sono rimasti fattori importanti, considerati essenziali per migliorare l'efficienza e la qualità della lavorazione delle aziende, ottimizzando al contempo i costi.

Per soluzioni di livello professionale per qualsiasi tipo di processo di fresatura, o anche per preventivi gratuiti per altre soluzioni di lavorazione di precisione, potete contattare il team di produzione LS per qualsiasi richiesta ed esigenza. Il nostro team valuterà le vostre esigenze e fornirà una soluzione personalizzata, in base al budget del vostro progetto, per i processi di produzione ad alta precisione.

Ottieni oggi stesso la tua soluzione di fresatura CNC personalizzata e scopri il duplice potenziale di efficienza e precisione!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .