تُعالج تقنية التصنيع الخماسي المحاور في صناعة السيارات هذين التحديين المتعارضين المتمثلين في تخفيف الوزن والتحول إلى الكهرباء عند نقطة التقاء بالغة الأهمية. وبذلك، يُمكن تصنيع مكونات أكثر تعقيدًا وتكاملًا بكفاءة عالية باستخدام آلة واحدة، ما يُسهم في التغلب على التحديات التي تفرضها الطرق التقليدية. وهذا هو مفتاح تحسين مدى سير السيارات الكهربائية وكفاءة استهلاك الوقود في قطاع السيارات.

تكمن الميزة الرئيسية في التضحية بعدم كفاءة عمليات التصنيع التقليدية ثلاثية المحاور في إمكانية تحقيق دقة عالية في تصنيع الأشكال الهندسية المعقدة في عملية واحدة، مع تقليل الأخطاء المتراكمة أو هدر المواد إلى أدنى حد ممكن مقارنةً بعمليات التثبيت المتعددة السابقة. هذه هي التقنية التي تُمكّننا من إنتاج الأجزاء المعقدة عالية الأداء اللازمة لمركبات الجيل القادم الكهربائية والتي تعمل بالبنزين.

جدول مرجعي سريع للنص الكامل لتصنيع السيارات خماسي المحاور

| وجه | تفاصيل |

| المزايا الأساسية | سواءً أكانت عمليات تشغيل معقدة أم لا، يتم إنجاز ذلك في إعداد آلة واحدة. فهي قادرة على إنتاج أسطح عالية الدقة ومعقدة . زاوية الأداة مثالية، وظروف القطع مثالية، مما يقلل بشكل كبير من العمليات والتجهيزات. |

| معالجة نقاط الضعف | عيوب العمليات التقليدية (ثلاثية المحاور) : احتمالية وجود إعدادات متعددة وما ينتج عنها من خطأ تراكمي؛ استخدام منخفض للمواد؛ كفاءة معالجة منخفضة للشكل المعقد. |

| تطبيقات تخفيف الوزن | الأجزاء الهيكلية المضمنة في أجزاء الهيكل والجسم المدمجة؛ الأجزاء الهيكلية المصنوعة من سبائك خفيفة الوزن: الألومنيوم والمغنيسيوم؛ تصنيع الأجزاء المحسّنة من حيث الشكل؛ الأجزاء المقواة ذات الجدران الرقيقة والمعقدة هندسيًا. |

| تطبيقات الكهرباء | معالجة صناديق/صواني البطاريات، علب/وحدات تحكم المحركات، مكونات نظام الدفع الكهربائي، قنوات معقدة لتدفق السوائل في نظام التبريد. |

| الفوائد الرئيسية | أكثر إنتاجية: أوقات دورة أقصر؛ أخف وزناً: زيادة المسافة المقطوعة أو انخفاض تكاليف التشغيل؛ تقليل المواد - نفس وفورات التكلفة . |

| مقاييس النجاح | انخفاض في العمليات بنسبة تزيد عن 70% ؛ القدرة على تحسين دقة التصنيع إلى مستوى الميكرون. انخفاض استخدام المواد إلى مؤشر لا يقل عن 30% ؛ إنتاج أجزاء غير قابلة للتصنيع باستخدام التصاميم الحالية. |

تُقدّم شركة LS Manufacturing، بفضل خبرتها الواسعة في مجال التصنيع باستخدام آلات خماسية المحاور ، حلولاً أساسية لتحديات التصنيع التي يواجهها عملاؤنا في سعيهم نحو تبسيط عمليات التصنيع وتخفيف الوزن والتحول إلى الكهرباء. وتُقدّم الشركة حلولاً فعّالة ودقيقة لهذه التحديات من خلال توفير حلول متكاملة في مجال تصنيع الأجزاء.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

تستند معرفتنا إلى الخبرة العملية لا النظرية. في دراسة الحالة، لا تُعدّ مهمة شركة LS Manufacturing سهلةً في كل يوم. فعلى سبيل المثال، يواجهون مهمة تشكيل سبائك عالية القوة تُستخدم في قطع غيار السيارات، مثل هيكل السيارة وبطاريات التخزين. ووفقًا لإرشادات الرابطة الوطنية لتشطيب الأسطح (NASF) المتعلقة بمتطلبات سلامة سطح القطعة المشغّلة، فإنّ المواصفات دقيقة للغاية.

لدينا في الشركة خبرة متخصصة تم اختبارها في تطبيقات محددة. ويعود ذلك إلى أن الشركة تعمل في تصنيع قطع غيار تُستخدم في تطبيقات لا مجال فيها للتنازل عن متانة هذه القطع، بما في ذلك تلك المستخدمة في المحركات الكهربائية. وتُقاس دقة التصنيع وفقًا لمعايير الجودة التي وضعتها المجموعة الدولية لجودة صناعة الطيران (IAQG) .

انبثقت كل نصيحة من واقع الإنتاج الحالي. سواءً تعلق الأمر بتحسين حركة الأدوات لتصنيع الأجزاء المصبوبة من الألومنيوم أو بتشكيل مواد التيتانيوم ، فقد اكتُسبت هذه المعرفة بصعوبة بالغة خلال عملية توفير الأجزاء الوظيفية. وتُعدّ هذه المعرفة ثمرة جهودنا اليومية للتغلب على تحديات الجودة وكفاءة الإنتاج، وذلك لتحقيق تصنيع السيارات بخمسة محاور على أرض الواقع.

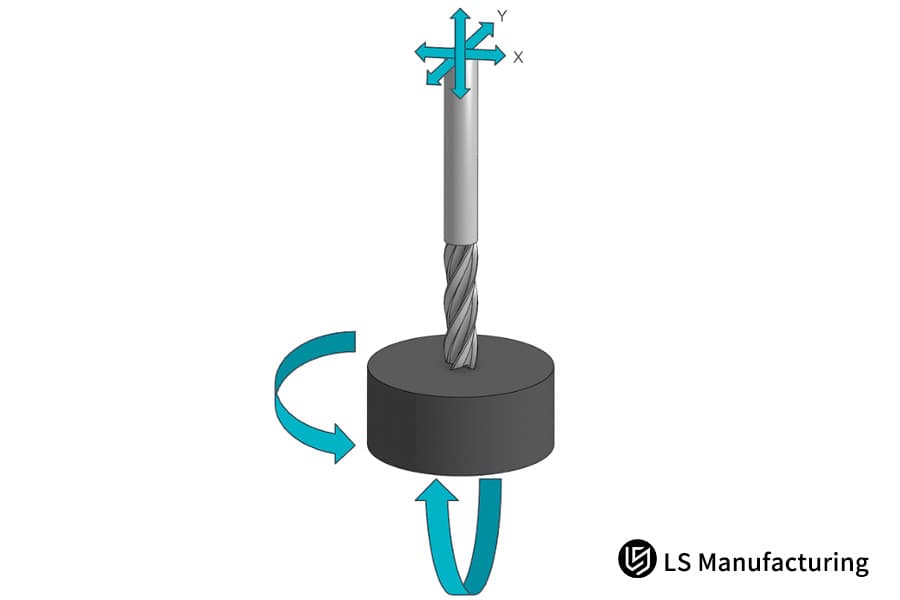

الشكل 1: تصنيع متقدم لمكونات السيارات المعقدة باستخدام تقنية الطحن خماسية المحاور بواسطة شركة LS Manufacturing

كيف تُمكّن عملية التصنيع بخمسة محاور من إنتاج قطع غيار السيارات بالكامل في عملية إعداد واحدة؟

تُفصّل هذه الوثيقة تطبيق تقنية التصنيع الخماسي المحاور في صناعة السيارات، بهدف التغلب على التحدي الأساسي المتمثل في تصنيع الأجزاء المعقدة ذات الدقة العالية باستخدام خمسة محاور في عملية إعداد واحدة. يُزيل هذا الحل الأخطاء التراكمية الناتجة عن عمليات التثبيت المتعددة، مما يحقق دقة وكفاءة غير مسبوقتين. وفيما يلي المنهج التقني:

- إنشاء مرجع موحد وتوحيد العمليات: تمثلت المشكلة الأكبر في دمج عدة خطوات تشغيل. وكان الحل هو إنشاء نظام إحداثيات مشترك واحد لمزيد من التشغيل على المسبوكة. وبذلك، أمكن حساب كل مسار تشغيل آخر بالنسبة لنظام إحداثيات واحد لقطعة العمل ، مما أتاح الوصول إلى كل سطح مهم في خطوة تشغيل واحدة على مركز تصنيع السيارات خماسي المحاور دون الحاجة إلى إعادة التثبيت، مع منع حدوث أي اختلالات في المحاذاة.

- التوجيه الديناميكي للأداة وتجنب الاصطدام: أثناء تصنيع المنافذ العميقة والمائلة، كان على شركة أغوزار العمل بدقة على خمسة محاور . في مشروعنا، تم استخدام برنامج CAM لتحديد المواضع المثلى للتصنيع، وبفضل ذلك، أمكن تدوير الأداة أثناء التصنيع للبقاء في موقع القطع الأمثل. أجرت أغوزار فحصًا شاملاً للاصطدام في بيئة افتراضية لضمان عدم وجود أي احتمالية للاصطدام أثناء عملية التصنيع لتشكيل أي شكل.

- التصنيع التكيفي والتحقق أثناء العملية: لضمان جودة الأجزاء المُصنّعة، تم دمج إجراءات فحص دقيقة على الماكينة. يضمن ذلك قدرة النظام على فحص النقاط الرئيسية على نقطة المرجع وتعويض أي اختلاف في حجم الخامة بعد عملية التشغيل الخشن. كما يضمن فحص النقاط الرئيسية في الثقوب أثناء العملية، ما يسمح بإجراء التعديلات اللازمة قبل إتمامها، وبالتالي تحقيق دقة موضعية نهائية تبلغ ±0.025 مم .

- إدارة متكاملة للأدوات وعمليات طحن عالية الكفاءة: قمنا أيضاً بتطبيق نظام تبريد عالي الضغط واستراتيجية تسلسل الأدوات في مخزن الأدوات بالماكينة. وقد ساهم ذلك في تحقيق الاستقرار في التجاويف العميقة وتنفيذ استراتيجيات طحن عالية الكفاءة مع توزيع موحد للرقائق، مما أدى إلى خفض زمن الدورة بنسبة 40% وتحسين كبير في عمر الأدوات.

تُقدّم هذه الحالة رؤية شاملة لتطبيق التكنولوجيا تتجاوز مجرد امتلاك الآلات. كما تُظهر مهارات عالية في تحويل العمليات، وبرمجة التصنيع بمساعدة الحاسوب (CAM) المُحسّنة، إلى جانب ضمان الجودة أثناء عملية الإنتاج، وذلك في التغلب على القيود العملية خلال مرحلة الإنتاج. تُشكّل هذه الوثيقة معيارًا تنافسيًا لتحقيق تحسين شامل للكفاءة ودقة فائقة في تصنيع الأجزاء المعقدة من خلال حلول هندسية خماسية المحاور .

ما هي التحديات التقنية التي تواجهها عمليات التصنيع باستخدام الحاسوب في مجال السيارات في عصر مركبات الطاقة الجديدة؟

يُشكّل التحوّل إلى مركبات الطاقة الجديدة تحديات تقنية غير مسبوقة في مجال تصنيع السيارات باستخدام آلات CNC . فعلى سبيل المثال، تتطلب المكونات الكبيرة، مثل قواعد البطاريات الضخمة والمحركات ذات التجويف العميق، دقة فائقة على نطاق واسع. ويُقدّم التقرير التالي حلولاً لهذه الصعوبات الفريدة في عملية التصنيع.

التغلب على تشوه التنسيق الكبير لتحقيق دقة عالية

يُشترط في عملية تصنيع صينية بطارية بأبعاد 2000×1500 مم تحقيق استواء سطحي لا يقل عن 0.1 مم ، مع مراعاة التشوه الحراري وتشوه التثبيت. يتضمن أسلوب التصنيع المقترح نظام تثبيت يُمكّن من توزيع القوة بالتساوي أثناء التثبيت. ويُعطى الأولوية القصوى للتسلسل الصحيح لعمليات التصنيع، بدءًا من مرحلة التشغيل الخشن، ثم مرحلة التثبيت الحراري في مرحلة التشطيب.

تمكين عمليات التشغيل المستقرة للتجاويف العميقة باستخدام أدوات ذات نسبة قطر إلى قطر عالية

يعود ذلك إلى أن غلاف المحرك، الذي تبلغ نسبة عمقه إلى قطره 5:1، يُسبب صعوبات بالغة في انحراف الأداة وإخراج الرايش. ولذلك، نستخدم أداة متطورة ذات مسار لإخراج سائل التبريد. أما فيما يتعلق بالتشغيل، فنستخدم أنماط تشغيل حلزونية متوازنة مع قطع بعمق مناسب، مما يضمن عوامل قوة شعاعية مثالية لتثبيت أداة القطع وقوة ضغط عالية لإخراج الرايش.

دمج التعويض الحجمي لتحقيق دقة الإعداد الفردي

في عملية إنتاج هذه الأجزاء الضخمة والمعقدة على جهاز تثبيت واحد في ماكينة خماسية المحاور مزودة بطاولة دوارة بطول 1.5 متر ، من الضروري إجراء تصحيح للأخطاء الهندسية على ماكينة التحكم الرقمي الحاسوبي (CNC) نفسها. تتم هذه العملية من خلال معايرة الدقة الحجمية باستخدام جهاز تتبع ليزري، حيث يتم تسجيل منطقة العمل بأكملها. ستُستخدم هذه الوظيفة لتصحيح الأخطاء الهندسية على ماكينة التحكم الرقمي الحاسوبي.

تُبيّن هذه المنهجية أن التصنيع المتقدم باستخدام الحاسوب (CNC) لمركبات الطاقة الجديدة يتطلب حلولاً هندسية تتجاوز القدرات القياسية. وهي توفر مخططاً تقنياً تنافسياً يركز على التحكم في التشوه، والإدارة الديناميكية للأدوات، وتعويض دقة النظام، وذلك لحل التحديات التقنية الملموسة المتعلقة بالحجم والتعقيد والدقة .

كيف يمكن لمكونات السيارات خفيفة الوزن أن تحقق إنجازات كبيرة من خلال التصنيع باستخدام 5 محاور؟

تكمن المشكلة في تصنيع قطع غيار السيارات المتطورة والخفيفة الوزن، مثل علب البطاريات المُحسّنة طوبولوجيًا، في تشكيل الأجزاء الدقيقة بدقة متناهية دون تشويه، مما يؤثر بدوره على جودة المكونات المُصنّعة. ويكمن حل هذه المشكلة في تطبيق تقنيات تجمع بين ما يلي:

- الحد من تشوه الجدران الرقيقة باستخدام محاكاة التصنيع التنبؤية: يُعدّ التشوه احتمالًا واردًا في الجدران التي يبلغ سمكها 1.2 مم . وللتغلب على هذه المشكلة، اخترنا إجراء محاكاة للتصنيع باستخدام تحليل العناصر المحدودة . ومن خلال المحاكاة، تمكّنا من التنبؤ بقيم القوى، وبالتالي التشوه، مما ساعدنا في تعديل محاكاة التصنيع لضمان الحفاظ على مستوى التفاوت المسموح به وهو ±0.1 مم .

- تحويل تحسين الطوبولوجيا إلى تسلسلات تشغيل مستقرة: يتميز الشكل الناتج، الذي تم تشكيله عبر تحسين الطوبولوجيا ، ببنية عضوية يصعب تثبيتها وتشغيلها. في حلنا، قمنا بتقسيم العملية برمتها إلى مراحل. أولاً، هناك جزء شبه مصنّع يحتوي على فائض متساوٍ من المواد، مما يؤثر على استقرار الجزء. تتضمن الخطوة الأخيرة من التشكيل عملية طحن متداخلة شعاعيًا وطحنًا تصاعديًا في آنٍ واحد لإنشاء قطع متساوية القوة لتثبيت الجدران.

- دمج مسارات الأدوات التكيفية لتعويض الأبعاد: على الرغم من المحاكاة، قد تحدث بعض الاختلافات نتيجةً للإجهادات. في عمليتنا، نستخدم آلة تكيفية ذات حلقة مغلقة. بعد مرحلة التشطيب الأولي، يتم التحقق من الأبعاد الحرجة باستخدام مجسات مثبتة على الآلة. وبذلك، نتمكن من إنتاج مسار أداة التشطيب النهائي كوسيلة لتصحيح الارتداد والانحراف، لضمان عدم تجاوز التشوه 0.05 مم.

بخلاف عمليات التصنيع التقليدية ذات المحاور الخمسة ، يتبين وجود ترابط بين تحليل العناصر المحدودة التنبؤي، وتسلسل العمليات، وتقنيات التعويض في النهج الحالي. توجد بنية تحتية تقنية راسخة تُمكّن من إنتاج قطع غيار سيارات خفيفة الوزن بكفاءة عالية، حتى مع تعقيدها، وذلك من خلال التحكم في متغيرات عملية التصنيع، مما يُحقق أفضل تخفيض للوزن وأمثل تخفيف للصلابة عبر تحسين التصميم .

الشكل 2: إنتاج مكونات المركبات الكهربائية التفصيلية بدقة عالية بواسطة شركة LS Manufacturing

ما هي عمليات المحاور الخمسة المطلوبة للمكونات الرئيسية للمركبات الكهربائية؟

يتطلب تصنيع مكونات المركبات الكهربائية مستويات عالية من الدقة والاستقرار الحراري. فيما يلي الطرق التي من شأنها التغلب على التحديات المصاحبة للعمليات الخاصة الحساسة باستخدام آلات خماسية المحاور ومراقبة الجودة : وهي متاحة للاستخدام في عملية ضمان إحكام غلق المحرك ودقة أبعاد غلاف المخفض.

ضمان سلامة مانع تسرب سائل التبريد في غطاء المحرك

كان الجزء الأصعب هو ضمان إحكام إغلاق موانع التسرب، لا سيما مع وجود عدد كبير من مناطق غلاف التبريد المائي داخليًا. ولحل هذه المشكلة، قررنا تنفيذ منطقة منع التسرب الحرجة كوحدة واحدة بحركة واحدة لآلة خماسية المحاور دون أي وصلات. إضافةً إلى ذلك، تم استخدام فحص أثناء العملية للتحقق من استواء السطح بمقدار ≤0.01 مم في خطوة واحدة قبل فك تثبيت قطع العمل.

الحفاظ على هندسة تجويف فائقة الدقة للمخفضات

عند التعامل مع تجاويف محامل علبة التخفيض، التي تتطلب استدارة أقل من 0.008 مم ، كانت الانحرافات الحرارية هي السبب الرئيسي. أُجريت عملية تصنيع التخفيض في بيئة مضبوطة الحرارة عند 20 درجة مئوية ±1 درجة مئوية . تلت ذلك مرحلة تثبيت درجة الحرارة بعد عملية التصنيع. لا يمكن إتمام عملية التشطيب النهائي للتجويف إلا بعد استقرار درجة حرارة قطعة العمل.

ضمان استقرار العملية للإنتاج بكميات كبيرة

لتحقيق معدل إنتاجية أولية متوسط قدره 99.5% ، قمنا بتطبيق نظام تعويض مغلق الحلقة يعمل في الوقت الفعلي على كل آلة. وقد أدى ذلك إلى استخدام بيانات آلة القياس الإحداثية (CMM) بعد العملية لتوفير تغذية راجعة لأداة الآلة، بحيث يتم تغيير معلمات أداة الآلة بناءً على تآكل الأداة/فرق درجة الحرارة.

هذا هو مستوى التطور الملحوظ في تكامل العمليات، حيث شهدت عمليات التصنيع الدقيقة خماسية المحاور ، وغرف الاختبار البيئي، وعلم القياس، توجهاً نحو دمجها ضمن منظومة متكاملة، بدلاً من اعتبارها مجرد سلسلة من العمليات المتتابعة . هذه هي الطريقة القائمة على البيانات التي نعتمدها في تلبية متطلبات الدقة العالية والتفاوتات الدقيقة التي تتطلبها صناعة مكونات المركبات الكهربائية بكميات كبيرة وبجودة عالية.

كيف يمكن لتصنيع السيارات بكفاءة تحسين دورات الإنتاج من خلال تقنية المحاور الخمسة؟

في سبيل تحقيق كفاءة عالية في صناعة السيارات ، يُعدّ تحسين دورة الإنتاج أمرًا بالغ الأهمية. يُبيّن هذا التقرير الفني أثر دمج آلات حديثة خماسية المحاور في إنتاج مكونات معقدة كهياكل علب التروس . هذه الورقة الفنية مُخصصة للفنيين فقط.

| وجه | قبل التحسين | بعد تطبيق نظام المحاور الخمسة |

| خطوات المعالجة | 28 قناة زيت مصنعة بشكل منفصل | تم إنجاز 28 قناة زيت في عملية واحدة |

| زمن دورة الإنتاج | 45 دقيقة | 28 دقيقة ( انخفاض بنسبة 37.8%) |

| تحسين عمر الأدوات | خط الأساس | زيادة بنسبة 30% |

| تحميل المغزل | غالباً ما تتجاوز نسبة 90% | أقل من 80% باستمرار |

| الاستقرار التشغيلي | توقفات متقطعة | يُمكّن من الإنتاج المستمر على مدار الساعة طوال أيام الأسبوع |

أثبتت البيانات أن دمج عملية التصنيع الخماسية المحاور مع تحسين دقة العملية له تأثير حاسم على تقليص دورة الإنتاج . يتضمن تطبيق هذه الاستراتيجية دمج خصائص الزوايا المتعددة في إعداد واحد، إلى جانب استخدام تحسين المعلمات لضمان عدم تجاوز تحميل المغزل 80%، مما يُسهم بشكل واضح في زيادة عمر الأدوات/الآلة. ويُقدم التقرير معلومات تقنية موثوقة.

كيف تضمن عمليات التصنيع الدقيقة للسيارات الدقة والاستقرار على مستوى الميكرون؟

تتطلب عمليات التصنيع الدقيقة في صناعة السيارات دقة تصل إلى مستوى الميكرون . يستكشف هذا التقرير طريقة لضمان الاستقرار ، ويتعمق في المنهجيات والشروط. كما يقدم معلومات تقنية يمكن استخدامها لتحقيق الاستقرار واتخاذ القرارات.

| فئات التحكم | المنهجية / المعدات | مقياس الأداء المستهدف |

| معايرة الآلة | مقياس التداخل الليزري الدوري | دقة تحديد الموضع: ±0.003 مم |

| الدقة الديناميكية | اختبار قضيب التوازن الدوري | خطأ التحديد الدائري: ≤0.008 مم |

| التحكم البيئي | ورشة عمل مكيفة | درجة حرارة ثابتة: 20 درجة مئوية ±1 درجة مئوية |

يتطلب الأمر نظامًا متكاملًا لضمان مستوى دقة يصل إلى مستوى الميكرون . ولضمان استقرار النتائج، يجب إجراء معايرات دورية محددة لليزر وقضيب القياس بناءً على المعايير المذكورة أعلاه، بالإضافة إلى متطلبات بيانات الإدخال الخاصة بالعوامل البيئية. يقدم هذا التقرير الفني حلًا تقنيًا لعمليات التصنيع الدقيقة عالية القيمة في صناعة السيارات .

الشكل 3: تصنيع أجزاء مركبة متطورة باستخدام آلات متعددة المحاور يتم التحكم فيها بواسطة الكمبيوتر من قبل شركة LS Manufacturing

ما هي التقنيات الخاصة المطلوبة لتصنيع قطع غيار السيارات المعقدة باستخدام آلات ذات 5 محاور؟

يتطلب التشغيل الناجح للأجزاء المعقدة باستخدام 5 محاور مراعاة تداخل الأدوات، والاستقرار، وسهولة الوصول الهندسي. هذه بعض المتطلبات التقنية الهامة التي لا يغطيها أسلوب البرمجة القياسي الحالي:

القضاء على مخاطر التصادم من خلال التحقق من التوأم الرقمي

يُعد حامل الأداة والمغزل وقطعة العمل من أكثر المناطق عرضةً للمشاكل في حالات التصادم. يوفر برنامج VERICUT نسخةً رقميةً مطابقةً للآلة والتركيب وقطعة العمل. يُجري البرنامج محاكاةً لبرنامج التحكم الرقمي بالكامل، ويتم اكتشاف التداخل تلقائيًا داخل البرنامج، مما يسمح بإجراء تغييرات على مسارات البرنامج وحوامل الأدوات دون اتصال بالإنترنت.

تمكين الوصول من خلال التحكم الأمثل في محور الأداة

في حالة الأشكال المعقدة، تبرز الحاجة إلى تغيير اتجاه أداة القطع بشكل ديناميكي. في هذه الحالة، يطرح النقاش فكرة استخدام التحكم في متجه المحور لأداة القطع ضمن نظام التصنيع بمساعدة الحاسوب (CAM). يشمل ذلك تغيير موضع أداة القطع ديناميكيًا، مع ضبط زاوية القطع على الوضع الأمثل، دون أي احتمال للتصادم، بحيث تتجنب أداة القطع جميع أجزاء قطعة العمل.

ضمان الاستقرار من خلال استراتيجيات الأدوات الهندسية

عند دراسة أدوات القطع الكبيرة والرفيعة، ندرك أن مشكلتي الانحراف وعلامات الاهتزاز قد تشكلان تحدياتٍ تتعلق بجودة ودقة القطع. ولذلك، يُعدّ استخدام أدوات قطع طويلة المدى ومسارات تشغيل مناسبة أمرًا بالغ الأهمية. ولأغراض التحليل، نقترح استخدام أدوات قطع ذات نسب طول إلى قطر عالية، بالإضافة إلى التشغيل الحلزوني الفعال.

يُبيّن هذا النهج أن التشغيل الموثوق به للأجزاء المعقدة باستخدام 5 محاور يعتمد على سير عمل استباقي رقمي بالكامل. وتتمثل الكفاءة الأساسية في دمج المحاكاة الحركية لتجنب التصادم ، وبرمجة محاور الأدوات بدقة، واستراتيجيات مسار الأدوات الخاصة بالتطبيقات لتقليل مخاطر تشغيل المكونات المعقدة عالية القيمة، وتحويل المتطلبات التقنية المعقدة إلى نتائج قابلة للتنبؤ.

كيف يمكن لتصنيع السيارات المتقدم تحقيق ترقيات ذكية؟

يتطلب التحول إلى صناعة السيارات المتقدمة الانتقال من أسلوب رد الفعل إلى أسلوب التنبؤ. ويكمن جوهر التحدي في استخدام بيانات الآلات بطريقة تنبؤية لتحسين العمليات. ويتضمن ذلك الخطوات التالية خلال عملية التحديث الذكي القائمة على البيانات :

إنشاء بنية تحتية شاملة لاكتساب البيانات

تقوم المؤسسة بتطبيق شبكة استشعار إنترنت الأشياء حول أدوات الآلات الحيوية. تتم معايرة أجهزة الاستشعار لقياس معايير التشغيل المرتبطة بأدوات الآلات. تُنقل معايير التشغيل من الآلات إلى شبكة سريعة إلى منصة إنترنت الأشياء الصناعية المركزية، مما يُنشئ بصمة رقمية متكاملة.

تطوير نماذج تنبؤية للمواد الاستهلاكية الحيوية

يؤدي تعطل الأدوات إلى توقف الإنتاج. نبدأ ببناء سجل تاريخي يعتمد على بيانات المستشعرات المتعلقة ببيانات التآكل الفعلية للأداة. وبذلك، نطور خوارزمية تعتمد على تقنيات التعلم الآلي بناءً على أنماط محددة، مثل مستويات معينة من الاهتزاز، مما يتيح لنا التنبؤ بالعمر المتبقي للأداة بدقة ≥85%، وقد أصبح التغيير الوقائي للأداة إجراءً روتينياً دون أي توقفات.

تحسين فعالية المعدات بشكل عام من خلال التحليلات

لتحقيق أقصى استفادة من مؤشر فعالية المعدات الكلية (OEE)، نُدمج معلومات الآلة، ووقت التشغيل، ووقت الدورة، وأسباب توقف الإنتاج في نظام إدارة عمليات التصنيع. يُمكّن هذا الجزء التحليلي من النظام من معرفة أسباب انخفاض الكفاءة، والتي تتمثل عادةً في طول فترات الإعداد وتوقف الإنتاج مع انخفاض طفيف في قيمة الخسائر. يهدف هذا القسم إلى تعظيم أنشطة الصيانة التنبؤية وتحسين مؤشر فعالية المعدات الكلية (OEE) عند مستوى كفاءة 85% .

تُحدد هذه الرؤية مستقبل التكنولوجيا اللازمة لتحقيق التحديث الذكي . ويشمل ذلك بناء طبقات من البيانات باستخدام أجهزة الاستشعار، والتحليلات التنبؤية لتحديد أنماط الأعطال الرئيسية، بالإضافة إلى الاستفادة من تحليل فعالية المعدات بشكل عام. كما تُقدم هذه الرؤية مخططًا لتحقيق حالة تصنيع تنبؤية قائمة على البيانات ، تتجاوز مجرد الاتصال الأساسي لحل تحديات التوافر والأداء الملموسة في صناعة السيارات المتقدمة .

الشكل 4: الإنتاج السريع لمكونات المركبات باستخدام التصنيع المحوسب خماسي المحاور بواسطة شركة LS Manufacturing

ما هي القدرات الأساسية المطلوبة لمصنعي قطع غيار السيارات الدقيقة؟

يحتاج مصنّع مكونات السيارات الدقيقة إلى القدرة على تحقيق قياسات دقيقة على مستوى الميكرومتر. وهذا بدوره يتطلب دمج التخطيط والتتبع في أرضية المصنع. فيما يلي ملخص للقدرات الأساسية وكيفية تطبيقها:

التركيز المسبق على الجودة وتطوير العمليات

بهدف تقليل مخاطر الأنشطة اللاحقة، نعتمد مبدأ التخطيط المتقدم لجودة المنتج (APQP) ، ونسعى إلى إطلاق 30% من المشروع قبل الموعد المحدد. ويتحقق ذلك من خلال مبدأ ورش العمل الهندسية المتزامنة، وخصائص الأجزاء الحرجة، وتحليل الأعطال، ووضع خطة التحكم.

تطبيق التحقق الفوري أثناء العملية

لا يكفي مجرد التحقق السريع من المنتجات النهائية. نختتم دورة التكنولوجيا بفحص العمل الجاري على خط التشغيل نفسه باستخدام مجسات اللمس بالتزامن مع أنظمة الليزر. يشكل هذا عملية ذات حلقة مغلقة، حيث يستلزم أي انحراف يتجاوز حدود التحكم المحددة تعديلًا أو إيقافًا للآلة، إذ لا يُسمح بإنتاج منتجات غير مطابقة للمواصفات.

تمكين تتبع الدفعة الكاملة لتحليل الأسباب الجذرية

يعني العزل السريع اكتشاف حالات عدم المطابقة. وقد تحقق العزل أو الاحتواء السريع باستخدام نظام تتبع إلكتروني يُخصص مُعرّفًا لكل مُكوّن، مما يجعل جميع المعلومات المتعلقة بالتصنيع، مثل دفعة المواد، ومعلمات الآلة، والفحص، والمشغل، وغيرها، مرتبطة بهذا المُعرّف تحديدًا لعزل الدفعة بسرعة وإجراء تحليل للأسباب الجذرية.

تتداخل هذه الأنشطة لتشكيل مجموعة أدوات الجودة الحديثة التي ينبغي على مصنّع مكونات السيارات الدقيقة اتباعها. ولا تتجلى هذه القدرة في معدات ورشة الآلات، بل في استخدام ضمان الجودة في تخطيط جودة المنتج المتقدم (APQP)، والتحكم في الوقت الفعلي في مراقبة العمليات الإحصائية (SPC)، والتتبع الرقمي.

قطاع تصنيع مركبات الطاقة الجديدة في شركة LS: مشروع معالجة متكامل لصواني البطاريات

من أبرز التحديات في قطاع تصنيع مركبات الطاقة الجديدة، حيث لا تزال أساليب التصنيع متعددة المراحل هي السائدة، ضمان إحكام إغلاق علب بطاريات الألمنيوم كبيرة الحجم بدقة عالية. فيما يلي شرح لكيفية تغلب شركة LS Manufacturing، المتخصصة في بناء الآلات، على هذه المشكلة الإنتاجية من خلال ابتكار حل تصنيع متعدد المحاور:

تحديات العميل

كان من المطلوب أن يكون سطح إحكام غلق صينية بطارية العميل، المصنوعة من الألومنيوم من سلسلة 6000 ، مستويًا تمامًا (≤ 0.1 مم ). بالإضافة إلى ذلك، وكما ذُكر سابقًا، بلغ إجمالي الخطأ التراكمي 0.3 مم في الخطوات الست السابقة من إعداد العملية، مما يشير إلى وجود تسريب في النظام بنسبة 5% . علاوة على ذلك، يشير زمن الدورة البالغ 8 ساعات إلى أن عملية الإنتاج في مرحلة حرجة، وبالتالي، فإن إنتاج 50,000 وحدة سنويًا مُعرّض للخطر.

حلول التصنيع LS

في حالتنا، تم تصميم نظام الإنتاج الشامل بناءً على مبدأ التصنيع المتكامل الذي يستخدم مركز تشغيل جسري خماسي المحاور وجهاز تثبيت فردي مصمم خصيصًا لتسهيل تشغيل جميع أسطح منع التسرب والثقوب الملولبة وقنوات التبريد في عملية تثبيت واحدة . وقد تم اعتماد أساليب تشغيل عالية السرعة بسرعة دوران للمغزل تبلغ 12000 دورة في الدقيقة ومعدل تغذية يبلغ 15 مترًا في الدقيقة .

النتائج والقيمة

وبذلك، تم ضمان استواء سطح الإحكام بمقدار 0.08 مم ، مما قلل من معدل التسرب بنسبة 0.1% . وانخفض زمن دورة الإنتاج إلى 4.5 ساعات ، مما سمح بتحقيق هدف الإنتاج البالغ 50,000 وحدة سنويًا . كما تم ضمان الاستغناء التام عن اختبارات التسرب وإعادة العمل خارج خط الإنتاج، مما يضمن زيادة الإنتاج للعميل بما يرضيه عن دقة التصنيع.

يُثبت هذا المثال قدرة وكفاءة شركة LS Manufacturing في تقديم حلول التصنيع الخماسي المحاور التي تُعالج تحديات التصنيع عالية القيمة . وقد أرست هذه الحلول معيارًا رائدًا في إنتاج مكونات المركبات الكهربائية كبيرة الحجم، وذلك من خلال التحول من العمليات غير الفعالة إلى حلول التصنيع أحادية الإعداد .

إذا كنت تتطلع إلى تحقيق دقة عالية في تصنيع مكونات السيارات في عملية إعداد واحدة، فاتصل بنا اليوم للحصول على تقييم احترافي لاحتياجاتك.

الأسئلة الشائعة

1. ما هي مزايا التصنيع بخمسة محاور مقارنة بالتصنيع بثلاثة محاور في إنتاج السيارات؟

تُسهّل عملية التشغيل الآلي باستخدام آلة خماسية المحاور معالجة الأسطح المنحنية المعقدة، مما يُقلل من وقت التثبيت ويُحسّن الدقة. ويمكن استخدام هذه التقنية في تصنيع الأجزاء خفيفة الوزن لسيارات الطاقة الجديدة.

2. كيف يمكن ضمان الاتساق في الإنتاج الضخم لقطع غيار السيارات؟

من خلال تطبيق تقنية SPC، مع المعايير الحرجة التي تزيد عن CPK = 1.67 ، يتم ضمان جودة الدفعات من خلال معايرة المعدات.

3. ما هي عملية معالجة مكونات مركبات الطاقة الجديدة؟

يجب أن تكون قادرة على الإحكام بشكل جيد، ويجب تصميمها لتكون خفيفة الوزن ومثالية لإزالة الحرارة لتلبية متطلبات الدقة العالية في عمليات التشغيل الآلي .

4. ما هي مدة العائد على الاستثمار لآلات 5 محاور؟

في الإنتاج الضخم، تتراوح مدة إنتاج قطع غيار السيارات عموماً بين 12 و 18 شهراً . وقد تختلف هذه المدة تبعاً لنوع قطع غيار السيارات المنتجة.

5. كيف يمكن التحكم في التشوه أثناء تشكيل الأجزاء ذات الجدران الرقيقة؟

من خلال تطبيق إجراءات التشغيل المتناظرة، وتحسين معلمات القطع، والتحكم في قوة القطع والتشوه الحراري، فإنه يحافظ على قيمة التشوه عند 0.1 مم باستمرار.

6. ما الذي يجب علي فعله للحصول على شهادة في صناعة السيارات؟

يُعد الحصول على شهادة النظام، وفقًا لمعيار IATF 16949 ، واختبار الأداء فيما يتعلق بالمنتجات المعنية، أمرًا إلزاميًا.

7. ما هي التقنيات الخاصة التي يجب استخدامها في برمجة المحاور الخمسة؟

يتطلب ذلك تحسين متجهات محور الأداة، واكتشاف التصادم، وتحسين استراتيجية التشغيل، كما يتطلب برامج CAM متخصصة.

8. كيف يتم تقييم قدرات المورد في مجال التصنيع باستخدام 5 محاور؟

إلى جانب ذلك، يجب على أي مصدر جديد أن يأخذ في الاعتبار دقة المعدات، وخبرة العملية، وأنظمة الجودة؛ والطريقة الوحيدة التي يمكن من خلالها اختبار القدرات هي التشغيل التجريبي.

ملخص

يعود الفضل في كل هذا إلى أن تقنية التصنيع خماسية المحاور قد أحدثت بالفعل نقلة نوعية في صناعة السيارات، وتحديداً في مجال السيارات الخفيفة والكهربائية. وقد تحقق كل هذا بفضل الابتكارات التكنولوجية.

يرجى التواصل مع خبيرنا الهندسي التقني لتطوير أو إجراء تحليل ما قبل المعالجة المجاني اللازم لتصنيع قطع غيار السيارات باستخدام آلات خماسية المحاور في شركة LS Manufacturing. سيقوم خبراؤنا بدورهم بتحليل التحديات التي تواجهونها مع قطعة غيار السيارة المحددة وتقديم حلولهم الخاصة.

تساعدك تقنية المحاور الخمسة على تحقيق دقة عالية في تصنيع مكونات السيارات. تواصل مع خبرائنا للحصول على حلول مصممة خصيصًا لك!

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .