تُشكّل خدمات التصنيع باستخدام آلات خماسية المحاور عادةً مشكلة كبيرة للمصنّعين بسبب عدم توازن المعلومات. فمن الشائع أن نجد أنفسنا أمام حالة تكون فيها الدقة الموعودة البالغة 0.02 مم في الواقع 0.05 مم ، وأنّ مدة التسليم التي كان من المفترض أن تكون 7 أيام قد امتدت إلى 15 يومًا . وتؤدي هذه المشكلات دائمًا إلى تأخير المشاريع وتكاليف باهظة على الجودة، مما يُؤثر سلبًا على كفاءة الإنتاج وموثوقية المنتج.

تُعدّ خدمات التصنيع باستخدام ماكينات خماسية المحاور في شركة LS Manufacturing الحل الأمثل لهذه المشاكل. فبناءً على خبرةٍ مُركّزة تمتدّ على مدار 12 عامًا ، ابتكرنا حلًا منهجيًا يُعالج هذه المشكلة بفعالية. لا تضمن منهجيتنا المُجرّبة نتائج متسقة فحسب، بل تُحقق أيضًا دقة تصنيع تصل إلى ±0.01 مم ، مع الحفاظ على وقت التسليم عند 98% ، ونسبة نجاح من المحاولة الأولى تتجاوز 95% لعملائنا.

دليل مرجعي سريع لخدمات التصنيع بخمسة محاور

| قسم | النقطة الرئيسية في جملة واحدة |

| نقطة الألم (ماذا) | يعاني المصنعون من نقص المعلومات عند اختيار موردي المحاور الخمسة ، مما يؤدي إلى فقدان الدقة، وتأخر التسليم، وارتفاع تكاليف الجودة. |

| السبب الجذري (لماذا) | والسبب الرئيسي هو غياب إطار تقييم منهجي. وهذا يؤدي إلى اعتماد مفرط على السعر أو العلامة التجارية بدلاً من الاعتماد على القدرة الفعلية. |

| حلنا (كيف) | نقدم نظامًا موثوقًا لتقييم الموردين يتألف من 8 معايير. هذا النظام هو ثمرة 12 عامًا و 186 مشروعًا معقدًا ، وهو يضمن نتائج موثوقة. |

| البعد الحرج: المعدات | من الضروري التحقق من القدرة الحقيقية لأداة الآلة إلى جانب حالة المعايرة وتكامل التكنولوجيا لضمان ضمان الدقة. |

| البُعد الحرج: العملية | من المهم للغاية تقييم عمليات التخطيط التقني والمحاكاة والتحسين الخاصة بالمورد بالنسبة للهندسة المعقدة ومعدل الإنتاج من المحاولة الأولى. |

| البُعد الحاسم: الجودة | لا شك في ضرورة وجود نظام تحكم قوي للغاية أثناء العملية وأن تكون إجراءات الفحص النهائية متسقة في مطابقة الأجزاء. |

| البُعد الحاسم: إدارة المشاريع | بصراحة، يعد التواصل الشفاف وعملية إدارة المخاطر الاستباقية من العوامل الرئيسية للتسليم في الوقت المحدد . |

| نتائج العميل | من خلال هذه الطريقة المنظمة، يتمكن العملاء من تحديد هؤلاء الشركاء الذين يمكنهم تقديم دقة ±0.01 مم ، وتسليم في الوقت المحدد بنسبة 98٪ ، وعائد من المحاولة الأولى بنسبة تزيد عن 95٪ . |

نعالج مشكلة عدم توازن المعلومات الرئيسية عند اختيار شريك لتصنيع الآلات خماسية المحاور . يتيح لك إطار عملنا المدروس جيدًا اكتشاف موردين ذوي قدرات موثقة، وليس مجرد وعود. هذا يوفر عليك الكثير من المفاجآت المكلفة ويضمن لك مستوى الدقة والموثوقية والالتزام بالمواعيد الذي تتطلبه مشاريعك. في النهاية، نسهل تحقيق نتائج تصنيع تتوافق مع جدولك الزمني وميزانيتك وجودة منتجك، مما يحول خطوة شراء محفوفة بالمخاطر إلى ميزة تنافسية لك.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

تزخر شبكة الإنترنت بنصائح حول خدمات التصنيع باستخدام آلات خماسية المحاور ، ومعظمها عامة. إلا أن الاختيار الأمثل يكمن في تجاوز أساليب التسويق المضللة. هذا الدليل ثمرة تجارب عملية في خط الإنتاج، حيث يُحدد التغلب على الصعوبات اليومية، كالأشكال الهندسية المعقدة أو الالتزام بمعايير نظام إدارة الجودة ISO 9001 ، الكفاءة الحقيقية، لا مجرد المواصفات المعلنة.

لا نعتمد في سلطتنا على النظريات، بل على الخبرة العملية المُثبتة. فمن بين ورش العمل المؤهلة لدينا، لم تجتاز اختباراتنا الصارمة للكفاءة، بدءًا من الدقة الديناميكية وصولًا إلى الامتثال البيئي والتنظيمي ، سوى تلك التي تُصنّع مكونات بالغة الأهمية، والتي لا تقبل أي تنازلات. وقد وُضعت قائمة التحقق التي نستخدمها من خلال عملية طويلة من التدقيق في شركائنا.

تُعدّ هذه القائمة العملية انعكاسًا دقيقًا لعقود من الخبرة التي بُذلت في إعدادها. وباستخدامها، يمكنك التأكد من تقييم مورديك بشكل منهجي وفقًا لمعايير حقيقية ومُجرّبة ومُختبرة، لا تقتصر على الامتثال لمعايير صارمة مثل ISO 9001 فحسب، بل تساعدك أيضًا في العثور على شريك ملتزم بالدقة والموثوقية والتسليم في المواعيد المحددة لأكثر مشاريعك تطلبًا.

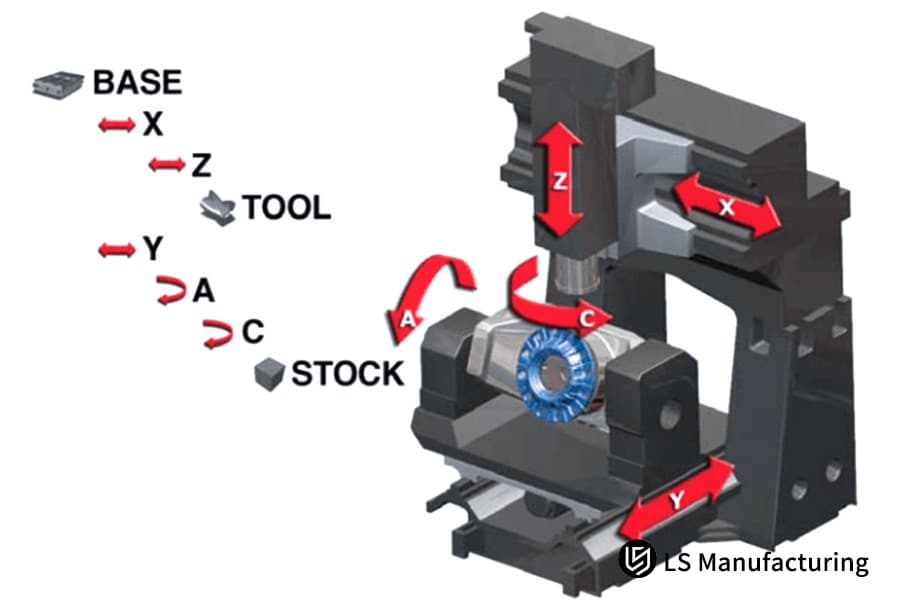

الشكل 1: شرح عملية التصنيع باستخدام الحاسوب ذات المحاور الخمسة، والتصنيع المتزامن متعدد المحاور لتصنيع الأجزاء الصناعية الدقيقة.

كيف يمكن استخدام تكوين المعدات للتحقق من القدرات الحقيقية لمورد آلات التصنيع ذات 5 محاور؟

يكمن الخطر الرئيسي في عمليات التوريد في التباين بين المعدات التي يذكرها المورد وقدرته الإنتاجية الفعلية. ويترتب على ذلك انخفاضٌ في الجودة لا يمكن ضمانه، وتأخيرٌ في المشاريع. لكننا نستطيع تدارك هذا الأمر من خلال تزويدكم بطريقة تحقق مباشرة وقائمة على الحقائق، تتجاوز الادعاءات المعلنة، لتكشف عن الأداء الحقيقي، وبالتالي توفير أساس موثوق لتصنيع دقيق بخمسة محاور .

حل ادعاءات الدقة الثابتة غير المؤكدة

ونتيجةً لذلك، فإننا نتجنب مخاطر الاعتماد على مواصفات آلات غير معتمدة، وذلك بالاكتفاء بتقارير معايرة مقياس التداخل الليزري الحديثة. توفر هذه الوثائق دليلاً دقيقاً على أن دقة تحديد المواقع ( ≤±0.008 مم ) وقابلية التكرار ( ≤±0.005 مم ) تفي بالمستوى المطلوب لخدمات التصنيع الخماسية المحاور الموثوقة، مما يزيل أي شك عند اختيار المورد.

حل مشكلة عدم الدقة الحركية الخفية

نحلّ مشكلة التباين الكبير بين المواصفات الثابتة والأداء الديناميكي للآلة من خلال اختبار RTCP الموثق والمُقدّم للعميل. تؤكد عملية تشكيل تجويف بدقة متناهية على منحدر بزاوية 30 درجة دقة الحجم الحقيقية. وتُعدّ النتيجة الإيجابية لهذا الاختبار دليلاً على جدوى استخدام الأجزاء المعقدة ذات المحاور الخمسة المتكاملة، والتي تتميز بخطوط محيطية معقدة، مما يجنّبك الأخطاء الهندسية المكلفة في مكوناتك النهائية.

حل مشكلة الخردة وإعادة العمل بعد المعالجة

من خلال التحقق من استخدام المورد لنظام القياس المتكامل أثناء عملية التصنيع، مثل مسبار رينيشو ، نتمكن من منع حدوث أي عيوب في الجودة في اللحظات الأخيرة. يساعد هذا النظام في الحفاظ على جودة المنتج من خلال الضبط المستمر لتآكل الأدوات والانحراف الحراري، مما يضمن الحصول على نتائج تصنيع عالية الجودة باستخدام نظام خماسي المحاور، بدءًا من أول قطعة وحتى آخرها. وبالتالي، فهو يحمي بشكل مباشر الجدول الزمني والميزانية المحددة لمشروعك.

حل مشكلات انقطاع الإنتاج غير المخطط لها

يمكننا تقليل وقت التوقف غير المتوقع لآلات الخمسة محاور والنفايات الناتجة عنها من خلال فحص أنظمة مراقبة عمر الأدوات وحمل المغزل لدى المورد. تتيح سياسة إدارة قوية قائمة على البيانات التنبؤ بأعطال الأدوات مسبقًا، مما يلبي متطلبات الموثوقية والإنتاجية لأعمال الخمسة محاور على نطاق الإنتاج، ويضمن تسليم طلباتكم في الوقت المحدد.

يُعالج هذا الهيكل المشكلة الرئيسية المتمثلة في عدم التأكد من قدرات الموردين. فنحن نوفر لكم الفحوصات الفنية الدقيقة التي تُحوّل عملية اختيار الموردين من مجرد مقامرة إلى قرار قائم على البيانات، مما يضمن حصولكم على ورش تُقدّم نتائج تصنيع دقيقة ومتسقة باستخدام آلات خماسية المحاور لمشاريعكم الحيوية.

كيف تؤثر خبرة فريق تكنولوجيا العمليات على جودة تصنيع الأجزاء؟

على الرغم من أن الآلات المتطورة ضرورية، إلا أن مهارة الفريق التقني هي التي تُطلق العنان لقدراتها الحقيقية وتُحدد جودة المنتج النهائي. فيما يلي وصفٌ لمنهجية مُنظمة لتقييم هذا العامل الحاسم الذي غالبًا ما يتم تجاهله، وتحويل التقييم الذاتي إلى دليل موضوعي خلال عملية اختيار موردي آلات CNC :

حل مشكلة البرمجة غير الفعالة وسوء جودة التشطيب السطحي

من خلال التحقق من مهارات CAM المتقدمة، نتجنب التجربة والخطأ المكلفين ونحصل على نتائج أفضل.

- توليد مسار الأدوات الاستراتيجي: نقوم بتقييم قدرة المهندس على تصميم مسارات أدوات محسّنة ومستمرة ذات 5 محاور تقلل من تداخل الأدوات وانحرافها، وبالتالي التعامل بفعالية مع مشكلات الاهتزاز وعدم استقرار جودة السطح على الخطوط المعقدة.

- الدقة في الهندسة المعقدة: نستعرض أساليب التعامل مع الأجزاء الصعبة (مثل المراوح)، مع التأكد من أن عملية تشكيل الانتقال من المحور إلى الشفرة هي إحدى التقنيات المستخدمة للتحكم الفعال في تشوه الجزء في حدود 0.02 مم ، وبالتالي تحقيق الدقة الأبعادية.

حل مشكلات النتائج غير المتوقعة وانخفاض معدلات النجاح في المرحلة الأولى

نتجنب الهدر والتأخير من خلال التحقق من تخطيط العمليات المنظم والمبني على الخبرة.

- إطار عمل مثبت للعملية: نشترط وجود وثائق تخطيط توضح الإجراءات خطوة بخطوة ، من التثبيت إلى عمليات الفحص أثناء العملية، والتي تستند إلى مشاريع ناجحة سابقة، وبالتالي ضمان تكرار النجاح ومعالجة مشكلة التباين في خدمات التصنيع بخمسة محاور .

- قاعدة بيانات مُحسّنة للمعلمات: نضمن استخدام قاعدة بيانات خاصة بنا، مُخصصة للمواد، ومُصممة خصيصًا لعمليات التشغيل الآلي. تُجسّد هذه القاعدة الخبرة المكتسبة بشق الأنفس ، والتي تُطبّق لتوحيد السرعات، ومعدلات التغذية، واختيار الأدوات، وبالتالي معالجة مشكلة عدم كفاءة عمليات الإعداد وقصر عمر الأدوات بشكل مباشر.

حل تحديات الإنتاج غير المتوقعة وإعادة العمل

نقلل من احتمالية فشل المشروع من خلال التحقق مما إذا كان لدى الفريق القدرة على حل المشكلات على أساس تجريبي.

- حل المشكلات الحرجة: نطلب أمثلة حقيقية حيث حدد المهندسون المشكلة الجذرية وتوصلوا إلى حل لعطل ما (مثل الاهتزاز، والتشوه الحراري) مما يثبت قدرتهم على حل المشكلات الحقيقية التي يمكن أن تهدد اختيار كيفية اختيار خدمات التصنيع ذات 5 محاور .

- دليل التحسين المستمر: نطلب بعض الأمثلة المحددة للغاية لتحسين العمليات مثل تقليل وقت الدورة أو زيادة الإنتاجية، مما يدل على نوع الموقف الموجه نحو اكتشاف وتنفيذ حلول لتحديات الكفاءة والتكلفة .

تُعالج هذه الطريقة مشكلة اختيار المورّد بناءً على خبرته المزعومة فقط . إنها عملية تقييم واضحة ومُفصّلة لعمليات التصنيع باستخدام الحاسوب (CNC) ، تُساعدك في العثور على شركاء هندسيين لا تقتصر فرقهم على منع الأخطاء فحسب، بل تُحسّن النتائج وتضمن أعلى مستويات الموثوقية لخدمات التصنيع باستخدام الحاسوب خماسي المحاور ، مما يُحافظ بشكل مباشر على جدول مشروعك وميزانيته.

الشكل 2: تشغيل مكون معدني دقيق باستخدام سائل تبريد للأجزاء الصناعية وعرض قدرات المورد.

هل يضمن نظام مراقبة الجودة استقرار دقة الأبعاد؟

يُعدّ نظام الجودة المتين العامل الأساسي الذي يربط بين قدرة الآلة وإنتاج أجزاء تُطابق المواصفات باستمرار. أما النظام الجزئي فيؤدي إلى اختلافات عشوائية في الأبعاد، ومشاكل في التجميع، وعمليات سحب منتجات مكلفة. إليك قائمة مرجعية تُساعدك على تدقيق بنية الجودة لدى الموردين بطريقة تعتمد على البيانات، خطوة بخطوة، تُبيّن كيفية الانتقال من مجرد ادعاءات إلى تحكم مُؤكّد في عملية التصنيع خماسية المحاور لتحقيق دقة موثوقة في التصنيع خماسي المحاور .

| بُعد التقييم | طريقة التحقق الملموسة (التحقق القابل للتنفيذ) |

| 1. قدرة معدات الفحص | تأكد من أن جهاز قياس الإحداثيات (مثل Zeiss) قادر على تحقيق دقة حجمية معتمدة تبلغ ≤ ±0.002 مم لكي تتمكن من إجراء مراقبة الجودة لأعمال التصنيع ذات المحاور الخمسة عالية الجودة . |

| 2. دقة الفحص الأولي (FAI) | تأكد من أن بروتوكول الفحص الأولي (FAI) مصمم بحيث يتم فحص 100% من جميع الميزات الحرجة، وليس فقط العينة، وذلك لوضع معيار خالٍ من العيوب. |

| 3. منهجية مراقبة العمليات | قم بمراجعة خطة التحكم الإحصائي في العمليات (SPC) ، والتي يجب أن تكون مدعومة بأخذ عينات مسجلة (على سبيل المثال، جزء واحد لكل 50 ) ورسم بياني في الوقت الحقيقي للأبعاد الرئيسية. |

| 4. إدارة البيانات وإمكانية التتبع | اطلب توفير بنك بيانات فحص تاريخي لأجزاء مماثلة يتم تصنيعها باستخدام 5 محاور، والتي يمكنها إثبات التحكم في تباين الدفعات في حدود ±0.01 مم . |

| 5. إدارة ومعايرة أجهزة القياس | تحقق من أن جميع أدوات الفحص التي تتراوح من آلات قياس الإحداثيات (CMMs) إلى المقاييس اليدوية مدرجة في إجراء معايرة رسمي وموثق مع شهادات قابلة للتتبع. |

تُغيّر هذه المراجعة طبيعة الجودة من مجرد وعد إلى عملية قابلة للقياس والتحكم. فهي تُقدّم قائمة مرجعية شاملة لموردي آلات التصنيع خماسية المحاور، بالإضافة إلى تحديد هامش التفاوت في ثبات الأبعاد، مما يضمن لك التعامل مع موردين يمتلكون أنظمة فعّالة لمنع التباين. يُعالج هذا النهج السبب الجذري لمشاكل الجودة، مما يُؤدي إلى مخرجات عالية الجودة يُمكن التنبؤ بها، وهي ضرورية لأعمال التصنيع المعقدة خماسية المحاور والتجميعات الحساسة.

الشكل 3: عرض معدات التصنيع الدقيقة ذات 5 محاور وأجزاء التوربينات للتصنيع الصناعي واختيار الموردين.

كيف تضمن إدارة المشاريع لدى المورد أوقات تسليم موثوقة؟

غالباً ما يكون عدم موثوقية التسليم في عمليات التشغيل المعقدة ناتجاً عن مشاكل إدارة المشاريع التفاعلية وغير الشفافة، فضلاً عن تأخيرات الإنتاج. وتؤدي هذه الحالات إلى اضطرابات مكلفة في البرنامج. ويُشكّل نظام إدارة خماسي المحاور استباقي وشفاف للجميع، وقادر على تحديد المخاطر ومعالجتها مسبقاً، وبالتالي ضمان تسليم موثوق وفي الوقت المحدد ، جوهر هذا النظام. يوضح الإطار التالي كيفية اختبار هذه القدرة:

ضمان شفافية وتحكم الجدول الزمني في الوقت الفعلي

نعالج مشكلة "الصندوق الأسود" المتعلقة بحالة الإنتاج من خلال منح الوصول إلى لوحة تحكم نظام تخطيط موارد المؤسسات (ERP) أو نظام تنفيذ التصنيع (MES) في الوقت الفعلي. يتيح ذلك تتبع تقدم العمل نحو تحقيق المراحل الرئيسية، وبالتالي التدخل في أسرع وقت ممكن عند الضرورة. يُعد هذا المستوى من الشفافية أساسيًا لخدمات التصنيع باستخدام آلات خماسية المحاور، والتي تتميز بالموثوقية نظرًا لطبيعة سير العمل المعقد متعدد المراحل.

التحقق من بروتوكول استباقي لتخفيف المخاطر

نتغلب على التأخيرات غير المتوقعة بمراجعة خطة إدارة المخاطر الرسمية للمورد. يجب أن تتضمن هذه الخطة، من بين أمور أخرى، مصادر المواد الثانوية التي تم تأهيلها مسبقًا، وأن تقدم تفاصيل استراتيجية احتياطية للمواد ذات فترات التوريد الطويلة. يساعدك وجود بروتوكول مُدقَّق على ضمان سلامة خطة مشروعك الزمنية في حال حدوث أي طارئ، لأن الاضطرابات المحتملة التي تم تحديدها مسبقًا تخضع للسيطرة، وليست مجرد احتمالات واردة.

تفويض وتيرة التواصل المنظم

نسد فجوات التواصل التي تخفي التأخيرات من خلال وضع بروتوكول تواصل رسمي. يتضمن هذا البروتوكول قائمة بالتحديثات الدورية (مثلاً، كل أسبوعين) مع بنود العمل الموثقة، لضمان اطلاع جميع الأطراف المعنية على كافة التفاصيل. يُعدّ هذا النهج المنظم أمراً بديهياً في شراكات التصنيع المحلية ذات المحاور الخمسة التي تعتمد على تعاون وثيق للغاية.

إدارة سعة التدقيق والحمل

لا نسمح للموردين بالالتزام بما يتجاوز إمكانياتهم من خلال مراجعة خططهم المستقبلية. وبتحليل استخدام الطاقة الإنتاجية لأعمال مماثلة ذات 5 محاور ، يمكنك التأكد من امتلاكهم نطاقًا زمنيًا واقعيًا ومخصصًا ومتاحًا لمشروعك، أي الانتقال من وعد غامض إلى تاريخ تسليم مدعوم بالبيانات، وبالتالي التزام حقيقي.

يعالج هذا النهج جوهر مشكلة القلق بشأن التسليم من خلال النظر إلى نظام إدارة المورد لعملية التسليم برؤية استباقية وتحكم دقيق، بدلاً من الاكتفاء بتصريحاته. فهو يوفر أساسًا متينًا لاختيار الشركاء الذين، بفضل قدرتهم على التنبؤ والتحكم، سيلتزمون دائمًا بتسليم الآلات في الوقت المحدد ، وبالتالي ستتم إدارة الجدول الزمني لبرنامجك بفعالية بدلاً من مجرد التمني.

كيفية تقييم خبرة المورد في مجال المواد والأدوات؟

تُساهم استراتيجيات استخدام المواد والأدوات غير المثلى بشكل كبير في زيادة التكاليف الخفية. فهي تُؤدي إلى قصر عمر الأدوات، وضعف جودة السطح، وعدم استقرار أوقات التشغيل. يُوضح هذا الدليل كيفية تقييم قدرات المورد العملية، والقائمة على البيانات، والبحث المدعوم، وهو عامل رئيسي يُميز بين مُقدمي خدمات التشغيل الخماسي المحاور ذوي الجودة العالية والموردين ذوي الكفاءة الاقتصادية.

حل مشكلة عدم كفاءة تشغيل المواد وارتفاع التكلفة

نتخلص من التخمين وإهدار وقت التشغيل من خلال التحقق من قاعدة بيانات التصنيع الخاصة بنا.

- التحقق من مكتبة المعلمات: نقوم بفحص مجموعات المعلمات الموثقة والمحسّنة لسبائك محددة (مثل TC4 بسرعة 60-80 م/دقيقة ) للتأكد من الخبرة التي تعمل بشكل أساسي على حل مشكلة القطع البطيئة والحذرة التي تزيد التكلفة .

- اختيار الأدوات بناءً على العملية: نقوم بفحص الأساس المنطقي لاختيار مادة الأداة وهندستها لكل عملية، ونتجاوز مجرد مواصفات الكتالوج إلى استراتيجيات تسمح بمعدل إزالة معدن جيد مع الحفاظ على عمر الأداة للعمل على 5 محاور سلسًا ويمكن التنبؤ به.

حل مشكلات الاهتزاز، وسوء التشطيب، وفشل الأدوات

نمنع مشاكل الجودة الناجمة عن ضعف الاستقرار الديناميكي من خلال تقييم سلامة نظام الأدوات.

- تدقيق موازنة حامل الأدوات: نطلب دليلاً على أن حوامل خدمات التصنيع ذات 5 محاور متوازنة إلى G2.5 أو أفضل، وبالتالي حل مشكلة الاهتزاز وضعف جودة السطح عند سرعة دوران عالية.

- إدارة البيانات والضبط المسبق: نؤكد نشر جهاز ضبط مسبق للأدوات يقوم تلقائيًا بإدخال بيانات طول/نصف قطر الأداة الدقيقة في وحدة التحكم الرقمي ، مما يلغي الأخطاء اليدوية ويضمن دقة القطعة الأولى.

حل مشكلة عدم القدرة على التنبؤ بعمر الأدوات وتغير العمليات

نحصل على نتائج رائدة ومتطورة وقابلة للتنبؤ من خلال مراجعة تطبيق أفضل ممارسات التحسين المستمر.

- مراقبة وتحسين عمر الأدوات: نقوم بفحص الأدلة الخاصة بمورد يستخدم تحليل نمط التآكل لتمديد عمر الأدوات (على سبيل المثال، من 4 إلى 7 ساعات لصلب S136 )، مما يدل على حل مشكلة تقلب تكاليف المواد الاستهلاكية.

- دليل التعاون التقني: نقوم بتقييم ما إذا كان تعاونهم مع مصنعي الأدوات للحصول على دعم هندسة التطبيقات يدل على نهج استباقي لحل تحديات التصنيع الفريدة ذات 5 محاور .

يُعد هذا التقييم خطوةً أساسيةً في قائمة التحقق الخاصة بمورد خدمات التصنيع خماسي المحاور . فهو يتجاوز الادعاءات السطحية ليكشف عن الخبرة الفنية التطبيقية التي تضمن استقرار العملية والتحكم في التكاليف، مما يوفر طريقةً مضمونةً لاختيار خدمات التصنيع خماسي المحاور بناءً على خبرة عملية ملموسة.

شركة LS للتصنيع في صناعة الطيران: مشروع تصنيع خماسي المحاور لحوامل المحركات

في صناعة الطيران، تُعدّ معالجة الهياكل المعقدة ذات الجدران الرقيقة المصنوعة من التيتانيوم أحد أكبر التحديات المرتبطة بالتحكم في تشوه الأجزاء، وهو ما يرتبط ارتباطًا وثيقًا بالتجميع النهائي وأداء الأجزاء. تُبيّن دراسة الحالة الحالية كيف ساهم نهج التصنيع الدقيق خماسي المحاور الذي تتبعه شركة LS Manufacturing في حلّ مشكلة حرجة في أحد مكونات المحرك الحيوية.

تحديات العميل

كانت القطعة عبارة عن دعامة تثبيت محرك مصنوعة من التيتانيوم ( Ti-6Al-4V )، بجدران رقيقة ( 2 مم ) وتفاوت تشوه دقيق للغاية لا يتجاوز 0.05 مم . لم يتمكن موردو العميل السابقون من الحفاظ على جودة المنتج، مما أدى إلى قبول 65% فقط من القطع. تسبب هذا في تأخير متوسطه 3 أسابيع لكل دفعة تسليم، وبالتالي، وبشكل حاسم، توقف خط تجميع الطائرة النهائي وزاد التكاليف بسبب إعادة العمل والخدمات اللوجستية السريعة.

حلول التصنيع LS

طبقنا منهجية متخصصة للتصنيع باستخدام الحاسوب (CNC) خماسية المحاور ، تركز بشكل أساسي على إدارة الإجهاد. وقد ساهم استخدام مثبت مرن ثلاثي النقاط مصمم خصيصًا في تقليل تشوه التثبيت، ولتمكين تصنيع تجاويف عميقة ومستقرة، تم استخدام قواطع مخروطية طويلة المدى بقطر 6xD. قُسّمت خطوات العملية إلى 36 خطوة مع تحسين التداخل القطري السفلي المتسق. والأهم من ذلك، تم تركيب نظام مسبار لمس أثناء العملية لتوفير التحقق الفوري من الخصائص الحرجة، مما سمح بإجراء تصحيحات فورية وضمان استقرار التصنيع الخماسي المحاور طوال الدورة.

النتائج والقيمة

بلغت نسبة قبول أول نموذج 98% ، مع ضبط تشوه الدفعة ضمن نطاق 0.03 مم . وانخفضت مدة التسليم من 28 إلى 16 يومًا ، مع تحقيق تسليم في الموعد المحدد بنسبة 100% . وقد ساهم العمل الموثوق به على نظام المحاور الخمسة في القضاء على تراكم أعمال التجميع لدى العميل، مما أدى إلى توفير سنوي في تكاليف الجودة بقيمة تقارب 800,000 ين ياباني ، كما ضمنت دقة أبعاد الأجزاء وتناسقها الحفاظ على سلامة المنتج النهائي.

تُبيّن هذه الحالة أن التحديات المتقدمة في مجال التصنيع الخماسي المحاور لا يُمكن التغلب عليها بفعالية إلا من خلال ابتكار عمليات متكاملة، وليس بمجرد امتلاك آلات ذات قدرات عالية. تدعم طريقتنا، التي تجمع بين الأدوات المُخصصة والتثبيتات التكيفية والتحقق أثناء التشغيل، منهجًا تقنيًا قادرًا على توفير نتائج عالية الأداء وقابلة للتنبؤ بها لأكثر خدمات التصنيع الخماسي المحاور تطلبًا في مجالات الطيران والفضاء وغيرها من الصناعات الدقيقة.

انقر على الزر أدناه للسماح لتقنية التصنيع بخمسة محاور بتحديد معايير التصنيع عالية الدقة الخاصة بك.

ما هي الجوانب الرئيسية التي ينبغي إعطاؤها الأولوية أثناء التدقيق الميداني؟

يُعدّ التدقيق الميداني الدقيق الخطوة الحاسمة للتأكد من سلامة عمليات المورّد بما يتجاوز ما هو مُدوّن على الورق. تُقدّم هذه المقالة إجراءً مُركّزًا للتفتيش يهدف إلى الكشف عن المخاطر الحرجة، والتي غالبًا ما تكون خفية، في مراقبة الإنتاج والاتساق، وهو أمرٌ ضروريٌّ لعملية التدقيق الشاملة في عمليات التصنيع باستخدام الحاسوب (CNC) .

| مجال التركيز في التدقيق | إجراءات التحقق الرئيسية ومعايير النجاح |

| 1. معايرة وصيانة أدوات الآلات | تحقق من وجود سجلات الصيانة الوقائية وشهادات المعايرة الكاملة (على سبيل المثال، تقارير مقياس التداخل الليزري) للآلات ذات المحاور الخمسة التي سيتم استخدامها، وتأكد من صيانة الآلات باستمرار وفقًا لمستويات الدقة المحددة. |

| 2. استقرار بيئة الإنتاج | تأكد من سجلات التحكم في درجة الحرارة والرطوبة، والتي يتم ضبطها عادةً عند درجة حرارة 20±2 درجة مئوية ورطوبة عند 50%±10% ، وبالتالي فهي الشروط الأساسية للعمل الدقيق المستقر على 5 محاور ومنع الانحراف الحراري للأجزاء. |

| 3. إدارة الأدوات والضبط المسبق | تحقق من معايرة جهاز ضبط الأدوات ونظام الكمبيوتر من خلال التدقيق لضمان الحفاظ على دقة تتبع عمر الأداة عند أكثر من 90٪ ، وهو عامل رئيسي لتحقيق الأداء المتوقع عند العمل مع خدمات التصنيع المعقدة ذات 5 محاور . |

| 4. عملية مباشرة والتحقق من الأجزاء | قم باختيار 2-3 أجزاء قيد التصنيع بشكل عشوائي وشاهد فحص الميزات الرئيسية على الآلة أو باستخدام آلة قياس الإحداثيات ، وقارن النتائج مع سجل العمل للتحقق من صحة التحكم في العملية في الوقت الفعلي ودقة إعداد التقارير. |

تحوّل قائمة التحقق العملية هذه لموردي آلات التصنيع خماسية المحاور عملية التدقيق من مجرد جولة في المنشأة إلى أداة لاكتشاف المخاطر. من خلال تنفيذ هذه الفحوصات المركزة، يمكنك تقييم انضباط المورد اليومي بشكل مباشر، مما يوفر منهجية عملية لاختيار خدمات آلات التصنيع خماسية المحاور بناءً على ممارسات قابلة للملاحظة والتحقق بدلاً من ضمانات التسويق.

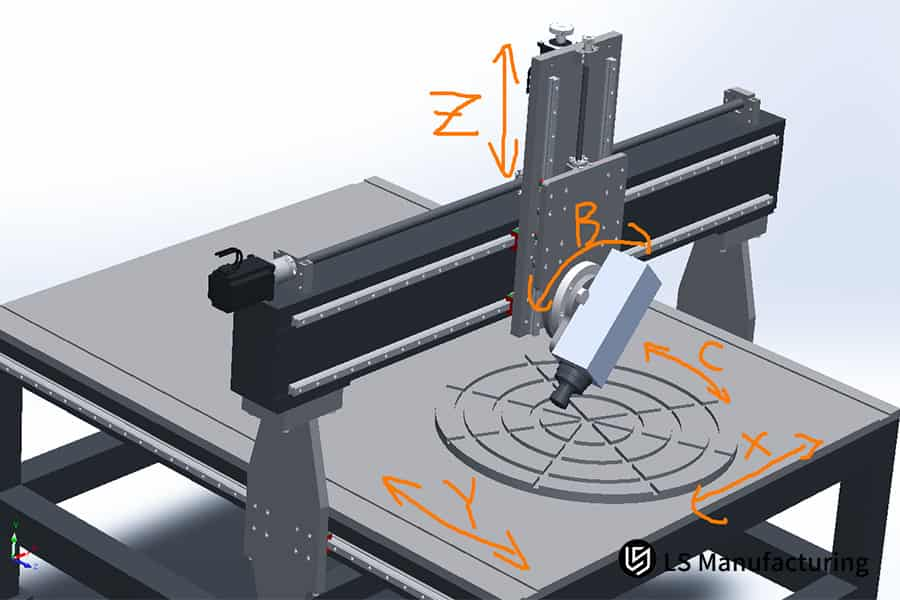

الشكل 4: توضيح مبادئ التشغيل الدقيق بخمسة محاور لتعليم عملية التصنيع والعرض التقني.

لماذا تختار شركة LS Manufacturing كشريكك في مجال التصنيع باستخدام آلات خماسية المحاور؟

إن اختيار شريك لتصنيع الأجزاء المعقدة يتجاوز مجرد تقييم علاماته التجارية للآلات، بل يتطلب شريكًا يتمتع بالكفاءة والموثوقية لتقديم حلول لتحديات التصنيع. إن الاختيار الصحيح هو طريقك الآمن لتجنب كارثة النماذج الأولية، وتأخير إطلاق المنتج، وتجاوز التكاليف. تُحوّل شركة LS Manufacturing عملية التخمين في هذا القرار إلى نتيجة مضمونة من خلال منهجية التصنيع الدقيق خماسي المحاور ، المدعومة بالبيانات والمنهجية المعتمدة على البيانات.

حل مشكلة عدم اليقين بشأن الدقة والنجاح من الدرجة الأولى

نتخلص من عدم اليقين في الأبعاد باستخدام ماكينات DMG خماسية المحاور معايرة ومجهزة بأجهزة قياس Renishaw داخل الماكينة، وذلك ضمن خلية تصنيع ذات حلقة مغلقة. يتيح هذا الترتيب إجراء الاختبارات في الوقت الفعلي أثناء عملية التصنيع، وبالتالي جمع البيانات اللازمة لتصحيح مسار الأداة في الوقت المناسب. وقد ساعدنا عميلًا في القطاع الطبي بهذه الطريقة على خفض كروية غرسة مفصلية من 0.02 مم إلى 0.008 مم، مما حسّن أداء المنتج وموثوقيته بشكل ملحوظ. تضمن هذه الخبرة أن تكون نتائجنا دائمًا على مستوى عالٍ، مما يجعلنا موردًا موثوقًا به لخدمات التصنيع المحلي خماسي المحاور .

حل مشكلة عدم كفاءة العمليات وأوقات التسليم غير المتوقعة

نتجنب التكاليف الباهظة للتجربة والخطأ وتأخيرات الجدول الزمني باستخدام قاعدة بيانات خاصة بنا تضم 186 سجلًا لأجزاء معقدة. تُمكّن هذه القاعدة فريقنا الهندسي (بخبرة متوسطة تبلغ 8 سنوات ) من استخدام استراتيجيات مُختبرة مسبقًا للمواد والأشكال الهندسية الصعبة منذ البداية. يركز التطبيق المنهجي للمعرفة المكتسبة بشكل مباشر على حل المشكلات الشائعة المتمثلة في انخفاض الإنتاجية وطول مدة التنفيذ، مما يضمن الاستقرار الذي نعد به في خدماتنا للتصنيع باستخدام آلات خماسية المحاور .

إيجاد حل وسط بين القرب والقدرة في مفهوم "القرب مني"

غالباً ما يتطلب اختيار خدمات تصنيع خماسية المحاور قريبة منك التخلي عن القدرات المتخصصة. نحن نحل هذه المشكلة بتوفير خبرة فنية عميقة على المستوى المحلي. لا تقتصر مرافقنا على عمليات التصنيع العامة فحسب، بل إنها مصممة خصيصاً للأعمال المعقدة والدقيقة للغاية. بعبارة أخرى، يحصل عملاؤنا على مزايا لوجستية وتواصلية رائعة من شريك محلي متخصص في التصنيع خماسي المحاور، دون الحاجة إلى التخلي عن الحلول التقنية المتقدمة اللازمة لمكوناتهم بالغة الأهمية.

نحلّ المشكلة الرئيسية المتمثلة في إيجاد مصدر موثوق لتصنيع المعدات المعقدة، ألا وهي إيجاد شريك يتمتع بقدرات عالية تضاهي وعوده. نحقق ذلك من خلال الجمع بين القياسات المتكاملة، والذكاء العملي التجريبي، والخبرة المحلية، مما يوفر تعاونًا شفافًا وموجهًا نحو النتائج، يزيل المخاطر من مشاريع التصنيع الأكثر تحديًا ذات المحاور الخمسة، ويضمن تحقيق النتائج المرجوة.

كيفية بدء عملية التكامل التقني مع الموردين المحتملين؟

يُعدّ ضعف عملية الإعداد التقني أحد أسباب عدم التوافق، مما يؤدي بدوره إلى عدم دقة عروض الأسعار، وتوسع نطاق المشروع، وتأخيره حتى قبل البدء به. لذا، يُعدّ وجود بروتوكول منظم لتبادل البيانات ضروريًا لخلق فهم واضح ومشترك للاحتياجات والقدرات. يوضح هذا الإطار نهجًا تدريجيًا لمساعدتك على تحقيق الكشف التقني الكامل والتوافق التام في بداية مشروعك.

حل مشكلة المتطلبات الغامضة وسوء فهم نطاق المشروع

لا نترك شيئاً للخيال، وبالتالي نتأكد من أن الجميع على دراية بالأمر من خلال إرسال حزمة بيانات موحدة .

- حزمة فنية كاملة: نطلب نموذج ثلاثي الأبعاد (STEP)، ورسم ثنائي الأبعاد مع GD&T ، وتعريف واضح للميزات الهامة (على سبيل المثال، تسطيح سطح المرجع بمقدار 0.01 مم ).

- تفاصيل المواد والمعالجة اللاحقة: نؤكد درجة المواد الدقيقة ذات المحاور الخمسة ، وحالة المعالجة الحرارية، وأي عمليات ثانوية ( الأنودة ، وما إلى ذلك) التي سيتم إجراؤها مسبقًا.

حل مشكلة الاستجابة البطيئة والمقترحات الغامضة

نحرص على ألا يُترك أحد في حيرة وأن تكون الالتزامات واضحة تمامًا من خلال تقديم مراجعة فنية مفصلة وسريعة .

- التقييم الأولي لمدة 24 ساعة: يقوم مهندسونا بإجراء تقييم أولي لإمكانية التصنيع لتسليط الضوء على المشاكل المحتملة في مشروع خدمات التصنيع ذات المحاور الخمسة الخاص بك.

- منهجية التسعير الشفافة: نقدم عرض أسعار لتصنيع الآلات ذات 5 محاور مع شرح شامل، يأتي مباشرة من خطة عملية وجدول زمني محددين، مما يجعل التقدير التقريبي للتكلفة أمرًا واقعيًا.

حل مشكلة نقص وضوح العملية قبل الالتزام

نبني الثقة ونمكّن من اتخاذ قرارات مستنيرة من خلال مشاركة نهجنا المخطط له.

- ملخص الاستراتيجية وتخفيف المخاطر: نوضح استراتيجية التشغيل المقترحة، ومفهوم التثبيت، ونقاط الفحص الرئيسية لأعمال 5 محاور المعقدة .

- الأسئلة والأجوبة الرسمية والتنسيق: لدينا اجتماع توضيحي فني لمناقشة الجوانب المختلفة للخطة، وبالتالي، نضمن فهم جميع المواصفات قبل المضي قدماً، وهي ميزة رئيسية للتصنيع المحلي ذي 5 محاور .

تعالج هذه الطريقة المشكلة الأساسية المتمثلة في بدء المشروع بناءً على افتراضات خاطئة. فهي تحوّل السؤال الأولي من مجرد طلب عرض أسعار إلى عملية تنسيق فني تعاونية، مما يمنحك فهمًا دقيقًا للشريك المناسب لخدمات التصنيع باستخدام آلات خماسية المحاور بالقرب منك، وبالتالي اتخاذ قرار موثوق بشأن اختيار المورد.

الأسئلة الشائعة

1. ما هو الحد الأدنى لكمية الطلب (MOQ) للتصنيع باستخدام 5 محاور؟

تستطيع شركة LS Manufacturing التعامل مع طلبات تتراوح من نماذج أولية مفردة إلى دفعات تضم عشرات الآلاف من القطع، دون حد أدنى صارم لكمية الطلب. ومع ذلك، يمكن تحسين أسعار الوحدة للطلبات التي تضم 50 قطعة أو أكثر .

2. كيف يمكنني التحقق من دقة التصنيع الفعلية للمورد؟

يمكنك الحصول على تقرير فحص من جهة خارجية أو التحقق من عمليات التشغيل التجريبية. تقدم شركة LS Manufacturing خدمة التشغيل التجريبي المجانية للتحقق من الإمكانيات.

3. كيف يمكن ضمان معدل قبول الأجزاء ذات الأسطح المنحنية المعقدة؟

من خلال مزيج من القياس في الوقت الحقيقي وتحسين العمليات والخبرة الواسعة، فإن شركة LS Manufacturing واثقة من تحقيق معدل قبول ≥95٪ للأجزاء المعقدة.

4. ما هي آلية التعويض في حالة تأخر التسليم؟

تلتزم شركة LS Manufacturing بسياسة ضمان التسليم. ويتم تعويض التأخيرات في التسليم وفقًا للعقد، مما يضمن حماية العملاء.

5. هل تقدمون اقتراحات بشأن اختيار المواد وتحسين العمليات؟

نقدم دراسات DFM مجانية للمساعدة في تحسين التصميم، وخفض التكاليف بنسبة 10-30% ، وتعزيز قابلية تصنيع الأجزاء.

6. كيف تحمي حقوق الملكية الفكرية لتصميمات عملائك؟

نحن نلتزم باتفاقيات عدم الإفصاح، ونستخدم تخزين الملفات المشفرة، ونوفر مساحات عمل منفصلة للمشاريع للتأكد من أن التصاميم آمنة وأنه لا يوجد أي تسريب.

7. ما هو أقصر وقت للتسليم للطلبات الطارئة؟

تُشغّل شركة LS Manufacturing قناة خدمة سريعة. يمكن تسليم القطع البسيطة في غضون 5 أيام والقطع المعقدة في غضون 10 أيام .

8. هل بإمكانكم تقديم خدمات التجميع والاختبار بعد الإنتاج؟

نقدم مجموعة واسعة من الخدمات بدءًا من التصنيع وحتى الاختبار والتجميع، وبالتالي، فإن تسليم المكونات الجاهزة للاستخدام مضمون.

ملخص

يُعدّ اختيار الشريك الأمثل لتصنيع الآلات خماسية المحاور قرارًا تقنيًا يتطلب دراسة متأنية للعديد من العوامل. من خلال إجراء فحوصات شاملة للمعدات، وقياس كفاءة العمليات، وإجراء عمليات تدقيق لأنظمة الجودة، وتقييم إدارة المشاريع، ستتمكن من تحديد الشركاء الذين يمتلكون بالفعل القدرة على تصنيع الأجزاء المعقدة. تقترح شركة LS Manufacturing التركيز على المهارات التقنية للمورد وخبرته في المشاريع، والتي عادةً ما تكون أكثر أهمية لضمان نجاح المشروع من مجرد مقارنة عروض الأسعار.

إذا كنت بحاجة إلى شريك موثوق به في مجال التصنيع باستخدام آلات خماسية المحاور ، فلا تتردد في التواصل مع الفريق الفني لشركة LS Manufacturing فورًا. ما عليك سوى إرسال رسومات القطعة إلينا، وسنقدم لك تقريرًا مجانيًا لتحليل العملية ! سيقوم فريقنا بإعداد خطة تصنيع شاملة، وعرض سعر دقيق، وجدول زمني للتسليم خلال 24 ساعة لضمان سير مشروعك على أكمل وجه.

تعاون مع شركة LS Manufacturing للحصول على حلول تصنيع متخصصة بخمسة محاور تضمن الجودة والموثوقية

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد ، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .