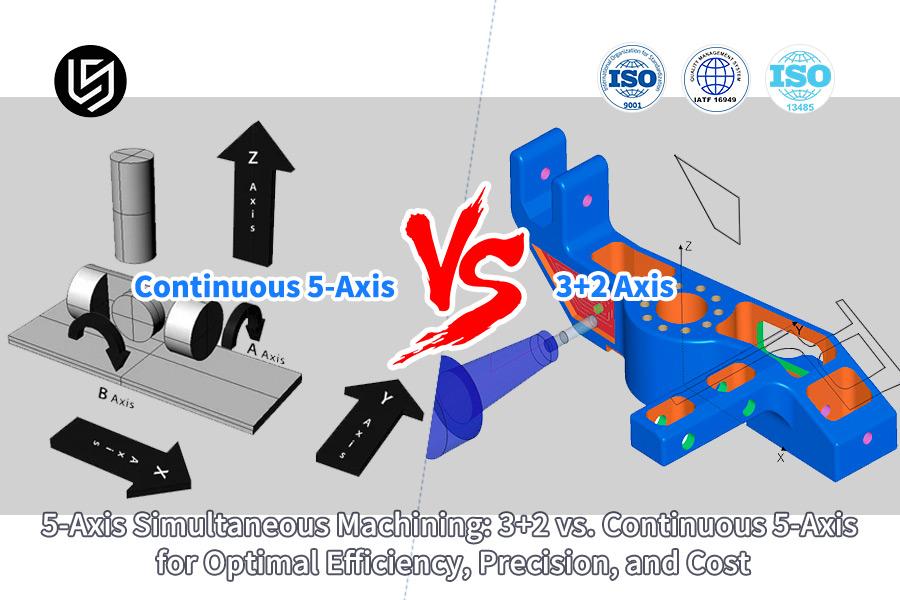

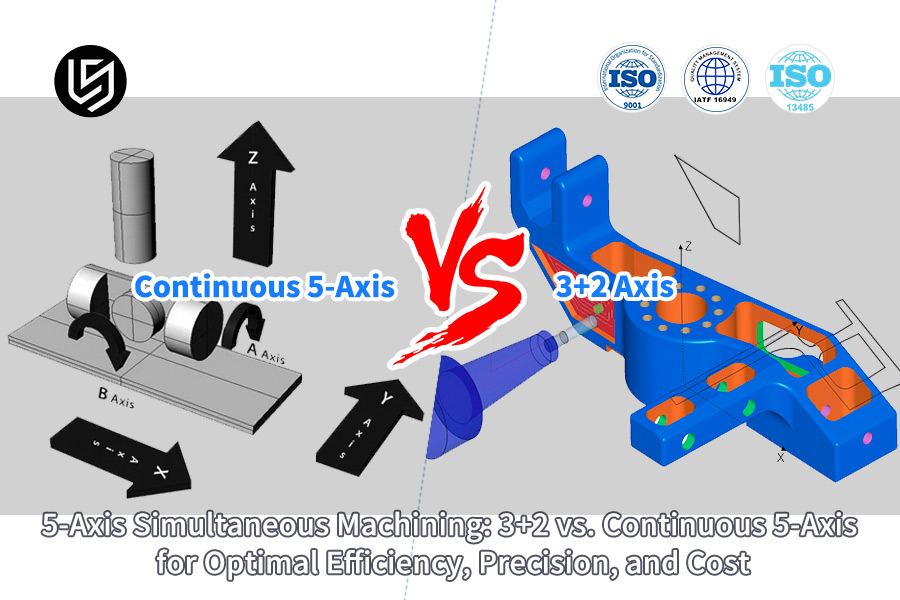

تُعدّ المعالجة المتزامنة بخمسة محاور الأكثر تطورًا في التعامل مع الأشكال المعقدة؛ إلا أنها لم تلقَ رواجًا واسعًا نظرًا لارتفاع تكلفتها وتعقيد تخطيط عملياتها. اليوم، تواجه معظم شركات التصنيع تحديًا يتمثل في الاختيار بين كفاءة المعالجة بخمسة محاور، والمعالجة الاقتصادية باستخدام نظام 3+2 المُفهرس . غالبًا ما يؤدي هذا إلى استخدام غير فعال لمعدل إنتاج الماكينة، حيث لا يتجاوز 30% ، أو إلى عدم مطابقة المنتج لمعايير الدقة المطلوبة.

تكمن المشكلة الأساسية في تعقيد جداول المواصفات مقارنةً بنموذج اتخاذ القرار القائم على المقاييس. لا تأخذ أساليب اتخاذ القرار التقليدية في الحسبان عوامل ديناميكية مهمة، مثل منحنيات عزم الدوران الحقيقي وخرائط الدقة الحرارية. يحل نظامنا هذه المشكلة من خلال استخدامه قاعدة بيانات خاصة تضم أكثر من 2000 مكون معقد، بهدف تطوير نموذج اتخاذ قرار قائم على المقاييس، لضمان وجود علاقة دقيقة بين القدرة ومجموعة محددة من المتطلبات والتكاليف في بيئة الإنتاج.

التشغيل الآلي المتزامن خماسي المحاور: دليل مرجعي سريع

| قسم | المحتوى الأساسي |

| المعضلة | إنتاج الأسطح المعقدة يطرح حدودًا: فهرسة اقتصادية ولكنها مقيدة 3+2 ، على عكس التشغيل الدقيق المتزامن 5 محاور في وقت واحد، إذا كان الاختيار يؤثر على أقل من 30٪ من الاستخدام. |

| السبب الجذري | يعتمد الاختيار على مواصفات ثابتة لا تتغير، ولا يوجد نموذج قابل للقياس. ولا تنطبق عليه معايير ديناميكية بالغة الأهمية مثل توافق العملية، وعزم الدوران، والدقة الحرارية. |

| حلنا | عرضنا عبارة عن نظام اختيار قائم على البيانات يعتمد على قاعدة بيانات تضم أكثر من 2000 جزء معقد ، مع منحنيات عزم الدوران المحسوبة وخرائط الحرارة للدقة، مما يربط متطلبات التشغيل بمواصفات فنية دقيقة. |

| مقارنة تقنية | التصنيع ثلاثي المحاور + ثنائي المحاور : للنماذج متعددة الأوجه التي تتضمن تعقيدًا. التصنيع المتزامن خماسي المحاور : مطلوب للنماذج المستمرة ذات التعقيد العالي. |

| إطار اتخاذ القرار | الخطوات: 1. تحديد هندسة القطعة وتفاوتاتها. 2. تحليل مسارات القطع والأحمال. 3. التنسيق مع الخصائص الحركية والحرارية للآلة بما يُمكّن من القطع الدقيق حتى في جلسات التشغيل العملية. |

| النتائج والتأثير | يُسهّل اتخاذ قرارات مدروسة ومثلى فيما يتعلق بالاستثمارات. ويُعظّم استخدام الموارد فيما يتعلق بالآلات/المكونات المصنعة بناءً على القدرات. |

سنعالج التفاوت الكبير الحالي في التكلفة بين صب الاستثمار خماسي المحاور والإنتاج. لن تتطلب ابتكاراتنا بعد الآن التخمين، ولذلك سنأخذ في الاعتبار مكوناتك وعملياتك لتحديد الخيار الأمثل لك، لضمان تلبية احتياجاتك: الدقة والإنتاجية، دون أي هدر.

لماذا تثق بهذا الدليل؟ خبرة عملية من خبراء التصنيع في LS

يوجد اليوم آلاف النصوص على الإنترنت حول التصنيع باستخدام الحاسوب خماسي المحاور . والحقيقة أن هذه المقالة تحديدًا من بين النصوص القليلة التي جمعها أشخاصٌ مارسوا هذا النشاط تحديدًا، وليس مجرد أشخاصٍ اكتسبوا معرفةً عنه. لذا، فإن معرفتنا، مهما بلغت من نضجٍ بفضل الخبرة، يجب أن نستقيها منه.

تستند هذه الإنجازات إلى أكثر من 50,000 عملية إنتاج ناجحة لمكونات معقدة. نوفر مراوح الدفع لصناعة الطيران، التي تتطلب حركة دقيقة ومستمرة لأداة القطع، كما نوفر أغلفة الأجهزة الطبية التي تتطلب تشطيبًا سطحيًا مثاليًا. كل هذا كان وسيلة لتحقيق غاية، وعملية لتطوير قدراتنا في جميع الجوانب، بدءًا من تصحيح الانحراف الحراري وصولًا إلى التوافق مع أدوات القطع بالماس متعدد الكريستالات.

لضمان جودة إجراءاتنا وأساليبنا، نؤكد بشدة على توافقها مع معايير صناعتنا المعتمدة من جهات موثوقة مثل الجمعية الأمريكية لمراقبة الإنتاج والمخزون (APICS) ومعهد TWI العالمي ، فيما يتعلق بالتميز في العمل والكفاءة الفنية. إن شغفنا وخبرتنا في معايير التصنيع الواقعية، كما ذكرنا سابقًا، يساهمان بشكل كبير في ضمان صحة النصائح التي تبحث عنها في هذا الموقع، وبالتالي فائدتها كدليل يساعدك على تحقيق النجاح.

الشكل 1: عملية تصنيع متقدمة بخمسة محاور تنفذها شركة LS Manufacturing بدقة متناهية

كيف تُعيد عملية التصنيع المتزامنة ذات المحاور الخمسة تعريف الكفاءة في تصنيع الأجزاء المعقدة؟

تتجاوز عملية التصنيع المتزامنة خماسية المحاور القيود، إذ تُمكّن من إنجاز تصنيع الأجزاء المعقدة خماسية المحاور في عملية واحدة. مع ذلك، لا تكمن ميزتها الرئيسية في قدرتها على تنفيذ عمليات التصنيع على عدد من المحاور في آنٍ واحد، بل في قدرتها على معالجة أوجه القصور المنهجية ونقص الدقة في العملية متعددة الخطوات.

- التخلص من الخطأ الناتج عن الإعداد: على الرغم من أن مشكلة الخطأ تركز بشكل أساسي على الخطأ المتراكم في عملية التثبيت، إلا أنه يجب إكمال عملية تشطيب القرص المضغوط من خلال عملية تشغيل متزامنة بخمسة محاور في محاولة لتشغيل جميع أسطح القرص المضغوط في عملية تثبيت واحدة، وبالتالي عدم وجود أي أخطاء في محاذاة القرص المضغوط أثناء عملية التشغيل، لأن الخطوط الخارجية يجب أن تكون دقيقة في تفاوت معين يبلغ 0.025 مم .

- تحسين تلامس أداة القطع الديناميكي: يكمن التحسين الأمثل للكفاءة في الحفاظ على ظروف القطع المثالية. نقوم ببرمجة متجه الأداة للحفاظ على قطر القطع الفعال ملامسًا للسطح، مما يمنع ضعف تلامس طرف الأداة. تعمل هذه التقنية على تثبيت قوى القطع، وتحسين جودة السطح مباشرةً على الماكينة، وزيادة عمر الأداة، وبالتالي تقليل وقت التشغيل وتكلفة كل قطعة في آن واحد.

- تقليل الحركة غير القاطعة: يمكن ملاحظة عدم الكفاءة في القطع الهوائية، حيث تشكل عدة قطع جزءًا كبيرًا من طول المسار الإجمالي في الأجزاء ذات التفاصيل الكثيرة والجدران القصيرة جدًا. يساهم برنامج CAM الخاص في تقليل الحركات السريعة والتكرارية بشكل كبير من خلال حساب المسار الأمثل في خطوة واحدة، مما يقلل من الحركات غير القاطعة مثل الحركات السريعة والتكرارية، والتي يمكن تقليلها بنسبة كبيرة.

- ضمان الاستقرار تحت الحمل: يتمثل النهج الأساسي للتغلب على هذا التحدي في ضمان دقة عالية في الحركات المعقدة والديناميكية. تُجرى عمليات محاكاة قبل المعالجة لنمذجة حركية الآلة والحمل أثناء عملية القطع، وذلك للتغلب على هذه الصعوبات. يضمن هذا أن الحركة عالية السرعة تُحقق الدقة المطلوبة، مما يجعل زيادة الكفاءة حقيقية وموثوقة في تصنيع الأجزاء المعقدة .

ستوفر الورقة البيضاء دليلاً استراتيجياً يضمن التنفيذ الناجح لعمليات التشغيل المتزامنة خماسية المحاور . وتتمحور ميزتنا التنافسية حول التركيز على التكامل التقني بين استراتيجية البرمجة، وفيزياء الأدوات، وديناميكيات الآلات، وذلك في سعينا الدؤوب لتقديم أفضل أداء من حيث السرعة والجودة والتكلفة عند استخدام الآلات المتطورة.

ما هي اختلافات الدقة بين التصنيع باستخدام 3+2 والتصنيع باستخدام 5 محاور؟

يؤثر الاختيار بين التصنيع باستخدام نظام 3+2 والتصنيع المستمر باستخدام 5 محاور بشكل كبير على دقة تصنيع المكونات المعقدة . وتستند هذه المقارنة في الدقة إلى الاختلافات الجوهرية في مبادئ التحكم في الحركة . تقدم هذه الوثيقة تحليلاً قائماً على البيانات لتوجيه عملية الاختيار، متجاوزةً المواصفات النظرية إلى نتائج أداء قابلة للقياس.

| وجه | التصنيع المفهرس 3+2 | التصنيع المستمر بخمسة محاور |

| المبدأ الأساسي | تحديد المواقع بدقة. يستخدم طاولات دوارة عالية الدقة مثبتة في مكانها أثناء القطع. | استيفاء مسار الأداة المستمر . تتحرك جميع المحاور الخمسة في وقت واحد تحت تحكم RTCP. |

| مدفع دقيق | القدرة على تكرار المحاور الدوارة بدقة تصل إلى 0.001 درجة . | دقة مسارات الحركة الديناميكية والتعويض عن أخطاء الحجم في الحركات المنسقة. |

| التطبيق النموذجي | أجزاء متعددة الأوجه ومنشورية الشكل ذات أسطح مستوية. | أسطح معقدة ومنحوتة وتجاويف عميقة ذات تجاويف سفلية. |

| قيود المفاتيح | تتراجع الدقة على الخطوط ثلاثية الأبعاد المعقدة بسبب ثبات اتجاه الأداة. تتفوق في عمليات الطحن ثنائية الأبعاد ونصف . | يعتمد الأداء على الحركة الميكانيكية للآلة ونظام التحكم. |

| بيانات الأداء | عندما تتجاوز زوايا ميل الأداة 30 درجة ، سيزداد خطأ المحيط بشكل كبير مقارنة بالقيم الاسمية. | يحافظ على دقة ثابتة؛ تُظهر بيانات جهاز التتبع بالليزر انخفاض الخطأ إلى حوالي 40٪ من 3+2 عند الزوايا العالية. |

يجب اتباع الاستراتيجية الأمثل بعناية، بدءًا بدراسة أكثر أنواع الهندسة شيوعًا في القطعة: إما فهرسة 3+2 للأجزاء المنشورية متعددة الأوجه، مع التركيز على مفهوم سلامة الإعداد والأسطح ثلاثية الأبعاد التي تُشكّل محورًا خماسي متصلًا لتجنب فقدان الدقة الناتج عن الإعداد متعدد الأوجه. وتعتمد الاستراتيجية العامة على معايير الأداء الموضحة في إرشادات التحكم في الحركة .

كيفية اختيار وضع التشغيل الآلي ذي المحاور الخمسة علميًا بناءً على الخصائص الهندسية للجزء؟

يُعدّ اختيار استراتيجية المحاور الخمسة المثلى تحديًا أساسيًا في التصنيع عالي القيمة. فالاختيارات العشوائية أو القائمة على قواعد عامة تؤدي إلى انخفاض كبير في الكفاءة أو دقة غير كافية. يكمن الحل في منهجية منهجية لاختيار عمليات التصنيع بالمحاور الخمسة ، تُحوّل القرار من الحدس إلى تحليل كمي للخصائص الهندسية للقطعة. تربط عملية الاختيار العلمية هذه بشكل مباشر بين الهندسة ونمط التصنيع الأكثر فعالية واقتصادية.

تصنيف الهندسة: الخطوة الأساسية

تتضمن الخطوة الأولى من هذه العملية تحليلًا تفصيليًا للعنصر. بدايةً، من الضروري التمييز بين الأشكال الهندسية المستوية المنفصلة، كما في المناطق المائلة لقوالب التشكيل، والأجسام ذات الأشكال المعقدة، كما في أجنحة الشفرات المدمجة. وهذا، بطبيعة الحال، لا يمكن تحقيقه في المشاريع العادية إلا من خلال تحليل الانحناء باستخدام برامج التصميم بمساعدة الحاسوب (CAD).

التقييم الكمي باستخدام مصفوفة القرار

يُحلّ الغموض بالرجوع إلى استخدام مصفوفة اختيار كمية. بالنسبة لمكونات المنتج التي تسود فيها الخصائص المنشورية، يُعتمد التشغيل المُفهرس 3+2 . تضمن طريقة استقرار المحور المُقفل لهذا التشغيل دقة عالية في الحجم في عمليات الطحن المستوي؛ وبالتالي، يُترجم تصميم وقت الدورة الأمثل مباشرةً إلى تحقيق أهداف 15 دقيقة لكل قطعة.

فرض الحركة المستمرة للحصول على خطوط ثلاثية الأبعاد حقيقية

مع تأكيد هيمنة الأسطح غير الموشورية، يصبح التشغيل المستمر بخمسة محاور ضرورة حتمية. ويكمن المبدأ الفيزيائي الذي يدعم ضرورة التشغيل المستمر بخمسة محاور في أن التداخل المتزامن للمحاور هو الخيار الوحيد المتاح لتحقيق أفضل تحكم في اتجاه القطع على السطح المنحوت. وذلك للحصول على تشطيب سطحي بمواصفات محددة، على سبيل المثال Ra 0.4 ميكرومتر .

استخدام البرمجيات للتوصية الموضوعية

لضمان الموضوعية في العملية قدر الإمكان، وتجنب أي تفضيلات شخصية بين مدير المشروع ومهندس التصنيع، يتم استخدام برامج تحليلية للتصنيع بمساعدة الحاسوب (CAM) والانحناء لتحديد مناطق الهندسة في المكون التي تتطلب استخدام الميل عند تجاوز حد معين. وتقدم هذه البرامج توصيات موضوعية بشأن مناطق التعقيد الهندسي التي تتطلب حلولاً محددة.

توفر هذه المنهجية إطار عمل مباشر وقابل للتنفيذ لاختيار عملية التصنيع بخمسة محاور . وتكمن الميزة التي توفرها هذه العملية مقارنةً بجميع العمليات الأخرى التي تعتمد على منطق ذاتي، في أنها تعتمد على منطق موضوعي قائم على الهندسة، مما يلغي أي مجال للتخمين، ويترك فقط شجرة قرارات يتعين على المصنّعين من خلالها اتخاذ قرارات بشأن مطابقة إمكانيات التكنولوجيا مع المواصفات المطلوبة للجزء، وبالتالي ضمان التكلفة المثلى للتصنيع.

الشكل 2: عملية قطع بخمسة محاور على ماكينة ميكرون من إنتاج شركة LS Manufacturing

ما هي المزايا الفريدة من حيث التكلفة التي توفرها تقنية تحديد المواقع 3+2 في الإنتاج الضخم؟

بينما توفر عمليات التصنيع المستمرة بخمسة محاور مرونة لا مثيل لها، فإن عمليات التصنيع بثلاثة محاور بالإضافة إلى محورين (3+2) تُحقق فوائد اقتصادية حاسمة في الإنتاج بكميات كبيرة. وتعود ملاءمتها للإنتاج الدفعي بكميات كبيرة إلى تبسيطات تقنية جوهرية تُترجم مباشرةً إلى انخفاض تكاليف التشغيل. يُحدد هذا التحليل كميًا ميزة التكلفة ، ويُقدم أساسًا منطقيًا واضحًا لاستخدامها الاستراتيجي.

| وجه | التأثير في الإنتاج الدفعي | نتائج قابلة للقياس |

| البرمجة والإعداد | برمجة مبسطة بزاوية ثابتة. الدورات هي دورات ثنائية الأبعاد ونصف موحدة. | وقت البرمجة أسرع بنسبة 60% تقريبًا من دورات المحاور الخمسة المعقدة. |

| تآكل الأدوات وعمرها | يمنع التثبيت المحكم الاهتزازات. | تجنب إجراء عمليات القطع المتقطعة لأنها تزيد من عمر الأداة بنسبة 20-30% في اختبارات قوالب السيارات. |

| كفاءة التشغيل الآلي | تم تصنيعها باستخدام معدل إزالة مواد مرتفع في بيئة معينة. | انخفاض وقت الدورة للأسطح في المكون المنشوري بسبب زيادة التغذية المسموح بها. |

| تكلفة الوحدة | التكلفة الإجمالية المُحسّنة للبرمجة والتجهيزات ووقت الدورة. | انخفضت التكلفة بنسبة تصل إلى 45% مقارنة بالتصنيع المستمر ذي 5 محاور للأشكال الهندسية المؤهلة للأجزاء. |

| حجم الدفعة الأمثل | كفاءة إعداد عالية موزعة على العديد من الأجزاء المتطابقة. | يحقق أعلى عائد على الاستثمار عادةً للدفعات التي تتجاوز 500 وحدة. |

في حالة غلبة الخصائص المنشورية على المكونات، يُعدّ استخدام تقنية التصنيع 3+2 لإنتاج الدفعات خيارًا مثاليًا، إذ تستمد هذه التقنية ميزتها التنافسية من حيث التكلفة من خلال تبسيط منطق التحكم إلى بُعدين ونصف ، مما يُتيح قطعًا أكثر استقرارًا لتحقيق أقصى عمر للأداة ومعالجة بمعدلات تغذية أعلى. كما أن اتباع منهجية تعتمد على البيانات في اتخاذ قرارات اختيار التقنية يُشير إلى أن فعالية واستقرار تقنية التصنيع 3+2 سيُساهمان في خفض التكاليف.

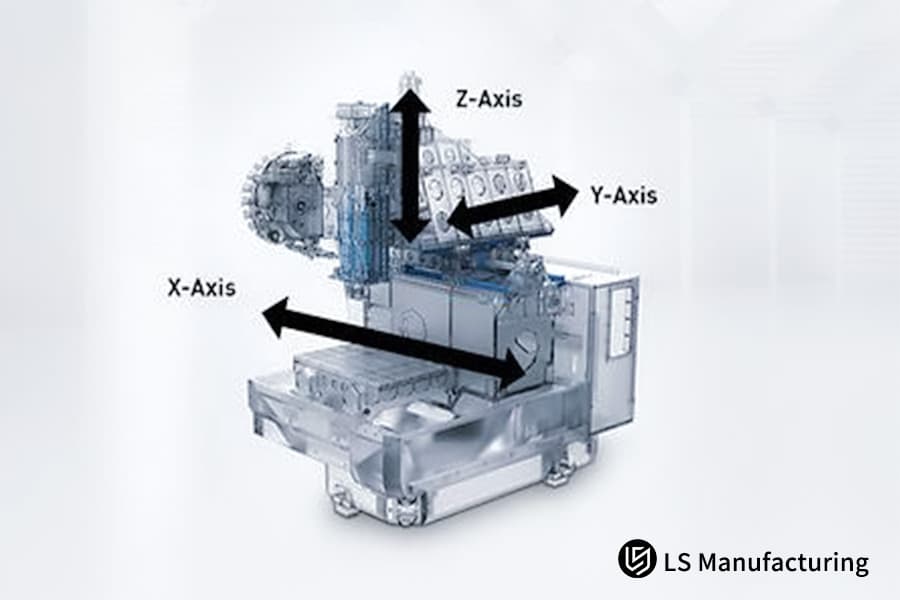

كيف يمكن تحقيق دقة وثبات على مستوى الميكرومتر في عمليات التشغيل المستمر بخمسة محاور؟

يُصبح الوصول إلى دقة على مستوى الميكرون صعبًا في عمليات التصنيع المستمرة خماسية المحاور نظرًا للعوائق المحتملة الناتجة عن تأثيرات الديناميكيات والانحرافات والأخطاء. ولذلك، قد تنشأ الصعوبة من تطبيق العملية التي توفر حلقة تحكم مغلقة لتحقيق التغذية الراجعة والتنبؤات لجميع العمليات المرتبطة بالتحكم في الاستقرار . وتتضمن هذه العملية ما يلي:

إنشاء بنية تحتية للأجهزة مع التغذية الراجعة المباشرة

تتمثل الخطوة الأولى اللازمة لتحقيق معايير تقرير المسابقة في تركيب مقاييس زجاجية على المحاور الخطية للآلات. وبمجرد تركيب هذه المقاييس، ستتوفر بيانات موضع المحاور بدقة تصل إلى 0.0001 مم لاستخدامها في نظام التحكم الرقمي الحاسوبي (CNC)، مما يُنشئ نظامًا متكاملًا مغلق الحلقة .

التعويض الفعال عن الانحراف الحراري

تُنتج أدوات الآلات حرارةً بشكل طبيعي، وإذا تُركت دون مراقبة، فقد تؤدي إلى مستويات تشوه بالغة الخطورة تُهدد دقة التصنيع تمامًا. وللتغلب على هذه المشكلة، نستخدم عددًا من مجسات الحرارة المثبتة في الموقع، والتي تتبع نقاطًا رئيسية على الهيكل، وتُرسل البيانات اللازمة للتعويض في الوقت الفعلي عن طريق ضبط المحاور لمواجهة الانحراف الحراري باستخدام خوارزمية مُحددة. وبذلك، يُمكن في هذا النظام التعويضي النشط حصر الانحراف ضمن نطاق ضيق، مثل ±0.005 مم .

معايرة الدقة الحركية الديناميكية

على الرغم من دقتها في وضعها الثابت، إلا أنها تفتقر إلى الدقة الكافية في حركتها المعقدة. ولذلك، نقوم بمعايرة الدقة الحجمية باستخدام جهاز تتبع ليزري لإنشاء خريطة خطأ مكانية لمنطقة التشغيل الكاملة. ثم تُحمّل خريطة الخطأ هذه إلى آلة CNC. أثناء التشغيل المستمر بخمسة محاور ، يستخدم المتحكم هذه البيانات لتصحيح مسار الأداة مسبقًا بشكل ديناميكي، معوضًا بذلك عدم الدقة الحركية الكامنة في الوقت الفعلي.

التحقق من الاستقرار باستخدام مقاييس التحكم في العمليات

تُثبت البراهين والنتائج القدرات. ولإثبات ذلك على أساس التحكم الإحصائي في العمليات، تُقاس أحجام الأجزاء الحرجة بانتظام. وهذا يضمن لنا تحقيق التحكم في استقرار العملية، فعلى سبيل المثال، دورة تشغيل مدتها 72 ساعة لمروحة طائرة تحافظ على حجمها بدقة 0.015 مم، وتتمتع بقدرة تشغيلية تزيد عن 1.67 .

تُفصّل هذه الوثيقة النظام التقني متعدد الطبقات اللازم لتحقيق دقة تصل إلى مستوى الميكرون في عمليات التشغيل المستمر خماسي المحاور . وبفضل القدرة على تسخير قوة القياس والتحليل الإحصائي للتحقق، فإن المنهجية المطبقة في هذه الدراسة قادرة على تحويل نظرية الآلات إلى واقع ملموس.

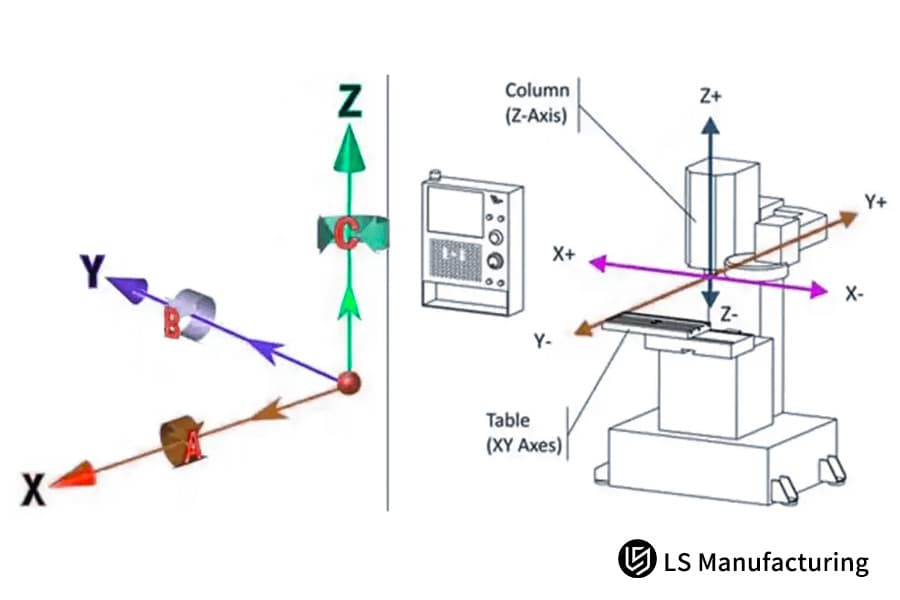

الشكل 3: إعدادات المحاور الأساسية لعمليات المحاور الخمسة المفهرسة والمتزامنة من إنتاج شركة LS Manufacturing

كيف يمكن قياس كفاءة التصنيع باستخدام 5 محاور لتقييم عائد الاستثمار؟

على الرغم من ثبوت فوائد الآلات عالية الأداء، إلا أنه يصعب تحديد عائد الاستثمار فيها مالياً. ويصعب تحديد هذا العائد باستخدام الأساليب التقليدية لتحليل الاستثمار وتحديد العائد. تقدم هذه الوثيقة منهجية منظمة قائمة على البيانات لتقييم عائد الاستثمار ، تتجاوز الفوائد النظرية لنمذجة الوفورات الملموسة في التجهيزات والعمالة والإنتاجية الإجمالية. ويتناول النموذج المجالات الرئيسية التالية:

- قياس تقليل زمن الدورة وزيادة الإنتاجية: يتمثل العامل الرئيسي لرفع كفاءة نظام المحاور الخمسة في تقليل الوقت الضائع بشكل كبير. يتم تحليل العملية، وتحديد مقدار التخفيض الناتج عن إلغاء الإعداد الثانوي. على سبيل المثال، في دعامة طائرة، أدى تحسين نظام المحاور من 3+2 إلى نظام محاور خمسة مستمر إلى تقليل إجمالي وقت المناولة والإعداد بنسبة 65% ، مما أثر إيجابًا على إنتاجية النظام، وهو أساس عائد الاستثمار.

- نمذجة الوفورات الناتجة عن تبسيط تجهيزات التثبيت والقطع: ركزنا في تحليلنا الاستثماري على أحد أهم المجالات، وإن كان أقلها أهمية، فيما يتعلق بتقليل تجهيزات التثبيت، وذلك لإجراء مقارنة بين تأثير تعقيد وعدد التجهيزات المتخصصة المستخدمة. على سبيل المثال، في مجال شفرات التوربينات، انخفض عدد التجهيزات المتخصصة إلى حد كبير، حيث يمكن أن تكون إحدى هذه التجهيزات آلة خماسية المحاور ، مما يوفر 15% من تكاليف البرمجة المتعلقة بالأدوات والتجهيزات.

- حساب تأثير ذلك على تكاليف الخردة وإعادة التصنيع والجودة: يؤثر فقدان الدقة أثناء التشغيل الآلي في عملية إعداد واحدة تأثيرًا كبيرًا على تكلفة الجودة الحالية. وقد أُخذت قيمة الخردة وإعادة التصنيع في الاعتبار في دراسة الحالة المذكورة. أدى انخفاض أخطاء المناولة والإعداد، الناتج مباشرةً عن التشغيل الآلي خماسي المحاور، إلى انخفاض نسبة عيوب المحاولة الأولى بنسبة 40% في حالة معينة تتعلق بزراعة الأجهزة الطبية. وهذا بحد ذاته يشكل أساسًا جيدًا لتحسين سلسلة القيمة.

- إجراء مقارنة شاملة للتكلفة الإجمالية للملكية (TCO): يوفر هذا الإطار منهجية سليمة لتقييم عائد الاستثمار لكفاءة المحاور الخمسة ، مما يغير التكهنات بنموذج قابل للقياس لجميع محركات التكلفة - من وقت الدورة والأدوات إلى الجودة والإنتاجية - مما يتيح إجراء تحليل استثماري موثوق به وقائم على البيانات لقرارات المعدات الرأسمالية في التصنيع عالي القيمة .

وبهذه الطريقة، يوفر هذا النهج أسلوبًا موثوقًا لتطبيق تقييم عائد الاستثمار لكفاءة المحاور الخمسة . في الواقع، يحل هذا النهج محل التخمين من خلال السماح بإنشاء نموذج لجميع محركات التكلفة، من الجودة إلى السرعة، والذي يمكن من خلاله التوصل إلى قرارات نهائية ومبنية على البيانات فيما يتعلق بتحليل استثمار المعدات الرأسمالية في الصناعات التحويلية ذات القيمة العالية .

ما هو التوازن بين دقة التصنيع باستخدام 5 محاور والتكلفة؟

لتحقيق الدقة المطلوبة على المحاور الخمسة ، توجد معادلة غير خطية للتكلفة ، تتزايد بشكل كبير مع اقتراب الدقة من الصفر. بناءً على البيانات المُجمّعة، تبلغ الزيادة في التكلفة لتجاوز دقة ±0.02 مم إلى دقة ±0.01 مم 80% ، والهدف هو تحديد التفاوت الاقتصادي أو التفاوت الأمثل الذي يُحقق وظيفة المكون المطلوبة بدلاً من إهدار المال على مواصفات غير دقيقة. ويتحقق ذلك من خلال:

تحديد التفاوتات الوظيفية مقابل التفاوتات الجمالية

ثم تُصنّف متطلبات التفاوت حسب نوعها. في الأسطح الحرجة والأسطح الديناميكية الهوائية، من الضروري الحصول على دقة عالية على المحاور الخمسة ، بينما في الأسطح غير الحرجة، توجد هوامش تفاوت كبيرة. بالإضافة إلى ذلك، لا توجد متطلبات محددة للأسطح التجميلية. من خلال أساليب التحقق الوظيفية، وبالنظر إلى نوع التحقق، يمكن استنتاج أنه لا يوجد في هذه الأساليب تحديد زائد، وبالتالي، يجب إضافة التكلفة حيثما يكون ذلك مهمًا لتوفير حلول دقيقة واقتصادية .

تحديد التكلفة الأسية للدقة

تم رسم منحنى التكلفة هذا باستخدام بيانات من مشاريع سابقة. هذه ليست عملية خطية، بل مع كل زيادة في الدقة، يتسع نطاق التكاليف بين البدائل: من آلات أغلى ثمناً إلى معدات أكثر تعقيداً، ومن دورات أطول إلى تقنيات قياس أكثر تطوراً. على سبيل المثال، قد يتطلب رسم تفاوت ±0.01 مم دورات أطول بنسبة 300% من رسم تفاوت ±0.05 مم ، وهي معلومة بالغة الأهمية عند إجراء اختبار توازن التكلفة .

تطبيق استراتيجية التصنيع متعددة المستويات

نعتمد في مؤسستنا نظامًا متعدد المستويات، حيث تُصنّف المكونات وفقًا لمستوى التفاوت المطلوب فيها. وفي حال وجود طلب عالٍ على الدقة، تُنفّذ العملية باستخدام آلات خاصة ذات استقرار حراري عالٍ. تُحسّن هذه الاستراتيجية فعالية المعدات الإجمالية (OEE) وتمنع تطبيق التكلفة الباهظة للدقة الفائقة على جميع الأعمال، مما يحافظ على توازن التكاليف .

التحقق من الصحة باستخدام القياس والتحكم أثناء العملية

ولإتمام استنتاجنا، نُدرج أيضًا التحكم الإحصائي في العمليات أو الفحص أثناء العملية. يضمن هذا قدرة الآلة على العمل بمستوى الدقة الاقتصادي المُحدد لها، ويمنعها من الوصول إلى مستوى دقة أعلى من حيث الدقة أو المستويات التي تتطلب تكلفة إضافية.

يقدم هذا التقرير طريقة لتحديد الحقيقة الاقتصادية وتحقيق التوازن الأمثل للتكلفة لدقة 5 محاور من خلال الرؤية التنافسية، وهي عملية تعتمد على البيانات تتراوح من التحليل الوظيفي والنمذجة إلى الإنتاج والتحكم، وتضمن أن كل ميكرون من الدقة له عائد في فائدته للمكونات.

ما هي بعض العوامل الخفية التي غالباً ما يتم تجاهلها في هيكل تكلفة التصنيع باستخدام 5 محاور؟

عند النظر في تكلفة التصنيع باستخدام آلات خماسية المحاور ، يحدث تقليل كبير في التقدير المالي عند الاقتصار على الاستثمار الرأسمالي الأولي فقط. هناك عوامل حيوية، غالباً ما يتم تجاهلها، وخفية ، تشمل الأدوات المتخصصة وصولاً إلى الصيانة المتطورة، وهي التي تحدد التكلفة الإجمالية الحقيقية للملكية. تقدم هذه الورقة البحثية طريقة منظمة لإجراء تقييم سليم لدورة حياة المنتج ، يتجاوز سعر الشراء ليشمل نمذجة الالتزام المالي الكامل. ستراعي هذه العملية ما يلي:

- مراعاة الأدوات المتخصصة وأنظمة تثبيت المشغولات: عادةً، قد لا تكون أدوات المحاور الثلاثة كافية. تتطلب القوى الديناميكية والمواقع في عمليات التصنيع بخمسة محاور أدوات أكثر توازناً، فضلاً عن إمكانية توسيعها. وقد يصل سعرها إلى ضعف سعر الأدوات التقليدية. ولمعالجة هذا التحدي، نوفر مجموعة كاملة من الأدوات اللازمة لعمليات التصنيع بخمسة محاور.

- مراعاة الصيانة والمعايرة المتقدمة: يتطلب ذلك معايير صيانة عالية من حيث الدقة. لا يمكن بأي حال من الأحوال التهاون في صيانة معايرات مقياس التداخل الليزري والتحقق من حجمه، والتي تُقدر تكلفتها بين 30,000 و50,000 دولار أمريكي سنويًا، وذلك من أجل دقة متناهية. ولن تتسبب عقود الصيانة وإعادة المعايرة في أي أعطال غير متوقعة في الميزانية ضمن نموذجنا.

- تخصيص ميزانية للعمالة الماهرة والتدريب المتخصص: يتطلب تشغيل مركز التصنيع خماسي المحاور مهارات عالية. سنأخذ في الاعتبار تكلفة 40% من تكلفة مبرمج CAM مؤهل لمركز التصنيع خماسي المحاور ، بالإضافة إلى تكلفة التدريب. كما ستشمل التكلفة التشغيلية مقارنةً بتكلفة الموارد البشرية المؤهلة، وذلك على أساس التكلفة الإجمالية للمركز طوال عمره الافتراضي.

- نمذجة استهلاك الطاقة ومتطلبات المنشأة: تتطلب الآلات ذات المحاور الخمسة طاقة أكبر، وينطبق هذا على الطاولات الدوارة الأسرع أو أنظمة التبريد المعقدة. تُعدّ عمليات تدقيق الطاقة جزءًا من تقييم دورة حياة المنتج لدينا. كما يأخذ التقييم في الاعتبار التحسينات المُدخلة على المباني القائمة، والتي قد تشمل تحسين توزيع الطاقة أو استخدام أساسات خاصة. هذه عوامل بالغة الأهمية، وإن كانت غير مرئية، إلا أنها ذات تأثير كبير.

يوفر هذا الإطار منهجية لتقييم دورة حياة تكلفة التصنيع باستخدام آلات خماسية المحاور بشكل كامل. فهو يمكّن من إجراء تحليل مالي واقعي من خلال تحديد وقياس العوامل الخفية الرئيسية بشكل منهجي - بدءًا من الأدوات والمعايرة وصولاً إلى العمالة الماهرة والمرافق - مما يضمن أن تستند قرارات الاستثمار إلى التكلفة الإجمالية، وليس فقط سعر الشراء.

الشكل 4: استكشاف محاور الحركة الأساسية ضمن أنظمة التصنيع ذات 5 محاور من شركة LS Manufacturing

قسم تصنيع الطيران والفضاء في شركة LS Manufacturing: مشروع تحسين عملية تصنيع شفرات توربينات المحركات باستخدام نظام خماسي المحاور

تتسم عمليات التصنيع المتعلقة بصناعة الطيران بدقة وجودة عاليتين، لا سيما فيما يخص المكونات الرئيسية للمراوح. وفي هذا السياق، تمثلت مشكلة شركة LS Manufacturing في تحسين عمليات التصنيع لشركة مصنعة لمحركات الطائرات، وذلك لمواجهة تحديات تتعلق بجودة وكفاءة شفرات التوربينات. وتمحورت المشكلة حول تصميم استراتيجية تحويل من عملية تصنيع 3+2 إلى عملية تصنيع مستمرة فائقة الكفاءة، وذلك لمعالجة شفرات Inconel 718 باستخدام آلات التصنيع خماسية المحاور .

تحديات العميل

كانت المشكلة مع العميل تتعلق بجودة وكفاءة تصنيع شفرات التوربينات المصنوعة من سبيكة إنكونيل 718. أظهرت عملية التصنيع الحالية ذات الفهرسة 3+2 في جهازهم تجاوزات خطية ملحوظة بمقدار 0.03 مم في منطقة المزج، وذلك باختلاف إعدادات الماكينة. وقد كان لهذا تأثير بالغ على عمر الإجهاد للمكون، حيث أنه أقل من المستوى المحدد. علاوة على ذلك، تستغرق هذه العملية غير الفعالة أكثر من ست ساعات لتصنيع مكون واحد.

حلول التصنيع LS

في تطبيقنا، اخترنا تشكيل سطح الجنيح بالكامل في عملية واحدة باستخدام تشغيل متزامن مستمر بخمسة محاور لتجنب خطوط التداخل. في عمليات الخراطة لسبائك النيكل ، استخدمنا الطحن الحلقي وحسّنّا معايير العملية لزيادة سرعة القطع إلى 90 مترًا/دقيقة وعمق القطع إلى 0.2 مم لتحقيق أفضل النتائج. في تطبيقنا هذا، اخترنا اتباع نهج دقيق ومتحكم به تمامًا في عملية التشغيل للاستفادة القصوى من سبيكة إنكونيل 718، وذلك بإزالة أي مخاوف تتعلق بجودة التشغيل وتكاليف الأدوات.

النتائج والقيمة

أدى تحسين العملية إلى نقلة نوعية في النتائج. فقد زادت دقة الشفرات النهائية إلى حوالي 0.015 مم ، بينما بلغ خشونة السطح Ra 0.4 ميكرون . واختفت خطوط التداخل في تشطيب السطح. وانخفض زمن دورة التشغيل بأكثر من 58% ، ليصبح 2.5 ساعة فقط لكل قطعة . وبإضافة هذا إلى زيادة عمر الأداة بمقدار ثلاثة أضعاف نتيجة لتحسين العملية، فإن الوفورات السنوية التي تتجاوز مليوني يوان صيني قد ساهمت في تسريع نمو أعمال العميل بشكل ملحوظ.

في هذه الدراسة ، تبيّن أن المهارات المُطبّقة في شركة LS Manufacturing قد استُخدمت للتغلب على بعض المواقف الصعبة. ومع ذلك، من خلال بذل جهد إضافي، يشمل تحسين عمليات التشغيل الآلي المستمر خماسي المحاور ، تمكّنا من تعزيز موقفنا في مواجهة تحديات صناعة الطيران والفضاء المتعلقة بالتصنيع.

استكشف حدود التصنيع الدقيق ذي المحاور الخمسة ، واحصل على تقييمك الفني الشخصي، وانطلق في رحلة نحو تحويل الإنتاج بكفاءة.

كيفية تحقيق أقصى قيمة للاستثمار في المحاور الخمسة من خلال ابتكار العمليات؟

إن مجرد اقتناء مركز تشغيل خماسي المحاور لا يضمن تحقيق عائد استثماري؛ فغالباً ما يُهدر جزء كبير من إمكانياته. ويكمن التحدي الرئيسي في تحويل هذه المعدات المتطورة إلى منتجات عالية القيمة يمكن التنبؤ بها. توضح هذه الوثيقة منهجية تركز على ابتكار العمليات لتعظيم قيمة الاستثمار من خلال رفع مستوى استخدام تكنولوجيا الآلات بشكل منهجي من المستويات المتوسطة إلى أكثر من 75% .

- تحسين معدلات إزالة المواد (MRR) من خلال مسارات أدوات متطورة: نستخدم حاليًا تقنية التصنيع بمساعدة الحاسوب المتطورة في عمليات القطع الحلزوني والقطع بالتقشير. تضمن هذه التقنية الحفاظ على أداة القطع عند حمولة مثالية من الرقائق في جميع الأوقات. عند قطع قطعة هيكلية من الألومنيوم، تم تحسين معدلات إزالة المواد من 35 سم³/دقيقة بنسبة تزيد عن 40% في عمليات القطع الخشنة.

- تطبيق القياسات أثناء العملية بنظام الحلقة المغلقة: لتقليل وقت الانتظار اللازم للإعداد والفحص، قمنا بدمج مجسات اللمس وأدوات الليزر في الماكينة. يتيح ذلك محاذاة تلقائية لقطعة العمل، وضبط الأدوات، والتحقق من خصائص المنتج أثناء العملية. يطبق النظام إزاحات في الوقت الفعلي، مما يحول وقت الفحص إلى وقت قطع فعال، ويضمن صحة القطعة الأولى، وهو عامل أساسي في الاستخدام الأمثل للتكنولوجيا .

- توحيد المعرفة لتحقيق كفاءة متكررة: نقوم بتوثيق العمليات المُحسّنة لمجموعات الأجزاء - بما في ذلك التثبيت والأدوات والمعايير المُثبتة - في تعليمات عمل رقمية. يُقلل هذا الابتكار في العمليات بشكل كبير من وقت البرمجة والإعداد للطلبات المتكررة. كما يُتيح للمشغلين الأقل خبرة تنفيذ المهام المعقدة بكفاءة، مما يُحسّن بشكل ملحوظ فعالية المعدات الإجمالية (OEE) ويحمي قيمة الاستثمار.

توفر هذه المنهجية مخططًا لتحويل إمكانات المحاور الخمسة إلى أرباح. وتكمن الميزة التنافسية في دمج مسارات الأدوات المتقدمة، والتحكم أثناء العملية، وتوحيد المعرفة - وهو نظام مُثبت لرفع مستوى استخدام التكنولوجيا وضمان عائد سريع ومستدام على قيمة الاستثمار الرأسمالي الكبير.

الأسئلة الشائعة

1. ما هي بعض المكونات التي يمكن تصنيعها باستخدام 3+2؟

أجزاء متعددة الأوجه أو مجوفة، وقواعد قوالب، وأجزاء على شكل صندوق. الدقة ±0.01 مم ، وتشطيب السطح Ra1.6 ميكرومتر .

2. ما هي المتطلبات المتعلقة ببرمجة CAM في عمليات التصنيع المستمر ذات 5 محاور؟

يتطلب ذلك وظيفة RTCP، وخوارزميات تجنب التصادم، وتحسين مسار الأدوات بسلاسة. يزداد وقت البرمجة بنسبة 40% مقارنةً بوضع 3+2 ، لكن كفاءة التشغيل تزداد بمقدار 3 أضعاف .

3. ما هي فترة العائد على الاستثمار النموذجية لمعدات 5 محاور؟

بحسب مدى تعقيد الأجزاء، تتراوح المدة عادةً بين 12 و24 شهرًا . أما بالنسبة للأجزاء ذات الأسطح المنحنية المعقدة، فيمكن استرداد الاستثمار في غضون 18 شهرًا بفضل مزايا الكفاءة.

4. كيف يمكن تحديد ما إذا كانت الشركة بحاجة إلى استبدال آلاتها ذات المحورين بآلات ذات خمسة محاور؟

في الحالات التي يكون فيها تعقيد الأسطح المنحنية أعلى من 30٪ من حجم المنتج أو عند التشغيل على آلة ثلاثية المحاور ، يلزم أكثر من 3 دورات تثبيت، وبالتالي يلزم الترقية إلى نظام خماسي المحاور.

5. ما هو العامل الأكثر تسبباً في الأخطاء في عمليات التصنيع ذات المحاور الخمسة؟

التمدد الحراري للمغزل والأخطاء الزاوية. يلزم إجراء معايرة الليزر كل 500 ساعة للتحكم في الخطأ الإجمالي في حدود 0.015 مم .

6. هل من الممكن تحقيق نفس مستوى تشطيب السطح باستخدام عملية التشغيل 3+2 كما هو الحال مع عملية التشغيل المستمر بخمسة محاور؟

تم الحصول على Ra 0.8μm في الميزات المستوية، ولكن هناك علامات من المفاصل بقيمة 0.02 - 0.05 مم في الأسطح الحرة عند التقاطعات.

7. كيف يمكن التحكم في اهتزاز الأدوات في عمليات التصنيع ذات المحاور الخمسة؟

يمكن لحامل الأدوات الهيدروليكي ذي جودة التوازن G2.5 ونسبة السرعة والتغذية المثلى التحكم في الاهتزاز في حدود 5 ميكرومتر .

8. ما نوع التدريب المطلوب للمشغلين الجدد الذين سيعملون على الآلات ذات القدرة على 5 محاور؟

يتعين على المتدرب فهم مبادئ RTCP والسلامة من التصادم والتعويض الدقيق في جلسة تدريب عملي لمدة شهرين إلى ثلاثة أشهر .

ملخص

يُمكن للاختيار العلمي الأمثل باستخدام تقنية التصنيع خماسية المحاور أن يُحقق أعلى مستويات الكفاءة والجودة في تصنيع المكونات المعقدة للمؤسسات. تُعدّ شركة LS Manufacturing مثالاً على شركة تمتلك نظاماً تقنياً متكاملاً وخبرة واسعة في مجال الخدمات، حيث تُقدّم حلولاً تصنيعية فعّالة لعملائها.

لا تترددوا في التواصل مع فريق الدعم الفني لشركة LS Manufacturing للحصول على حلول تصنيع مخصصة بخمسة محاور أو لتقييم العمليات بشكل أعمق. يمكننا تقييم هندسة القطعة الخاصة بكم لتقديم عرض فني وتجاري لدعم مخصص من جانبنا، بدءًا من دراسة جدوى العملية وصولًا إلى التحقق النهائي منها.

أطلق العنان للإمكانيات الهائلة لتصنيع الأشكال المعقدة فوراً. انقر للحصول على حلول التصنيع المتزامنة خماسية المحاور المصممة خصيصاً لك.

📞الهاتف: +86 185 6675 9667

📧 البريد الإلكتروني: info@longshengmfg.com

🌐الموقع الإلكتروني: https://lsrpf.com/

تنصل

محتوى هذه الصفحة لأغراض إعلامية فقط. خدمات LS Manufacturing: لا توجد أي ضمانات، صريحة أو ضمنية، بشأن دقة المعلومات أو اكتمالها أو صحتها. لا يُفترض أن يوفر مورد أو مصنّع طرف ثالث معايير الأداء، أو التفاوتات الهندسية، أو خصائص التصميم المحددة، أو جودة المواد ونوعها، أو جودة التصنيع من خلال شبكة LS Manufacturing. تقع هذه المسؤولية على عاتق المشتري. اطلب عرض أسعار للأجزاء. حدد المتطلبات الخاصة بهذه الأقسام. يرجى التواصل معنا لمزيد من المعلومات .

فريق التصنيع LS

شركة LS Manufacturing شركة رائدة في مجالها ، متخصصة في حلول التصنيع حسب الطلب. لدينا خبرة تزيد عن 20 عامًا مع أكثر من 5000 عميل، ونركز على التصنيع عالي الدقة باستخدام آلات CNC، وتصنيع الصفائح المعدنية ، والطباعة ثلاثية الأبعاد، والقولبة بالحقن ، وختم المعادن ، وغيرها من خدمات التصنيع المتكاملة.

يضم مصنعنا أكثر من 100 مركز تصنيع متطور بخمسة محاور، حاصل على شهادة ISO 9001:2015. نقدم حلول تصنيع سريعة وفعالة وعالية الجودة لعملائنا في أكثر من 150 دولة حول العالم. سواءً كان الإنتاج بكميات صغيرة أو التخصيص على نطاق واسع، نلبي احتياجاتكم بأسرع وقت ممكن، مع ضمان التسليم خلال 24 ساعة. اختر LS Manufacturing، فهذا يعني الكفاءة والجودة والاحترافية.

للمزيد من المعلومات، تفضل بزيارة موقعنا الإلكتروني: www.lsrpf.com .