Um sistema de transmissão eficiente é mais do que apenas engrenagens.

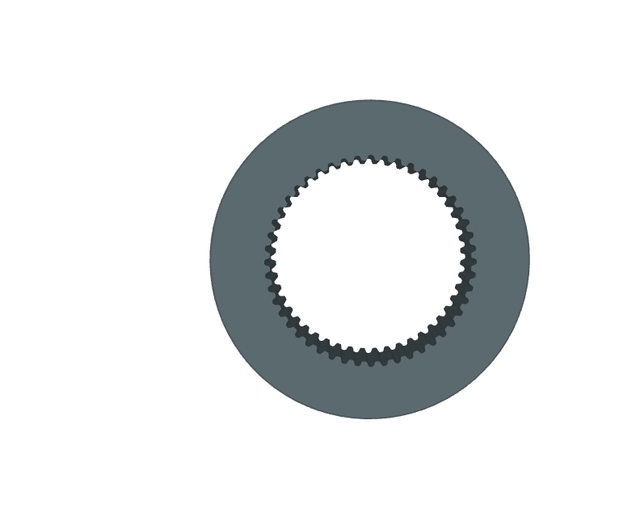

Na busca pela excelência em transmissões mecânicas, um equívoco comum é confiar apenas nas engrenagens em si. É claro que a precisão e a resistência das engrenagens são cruciais. No entanto, a base de um sistema verdadeiramente confiável, eficiente e duradouro é a estrutura de suporte — como a carcaça usinada com precisão ou a placa de montagem mostrada na imagem. Mesmo a engrenagem mais perfeita terá um desempenho ruim se estiver instalada sobre uma base instável, causando vibração, desgaste e falha.

Este artigo abandona a visão isolada e considera as engrenagens e suas estruturas de suporte como um sistema colaborativo inseparável. Vamos guiá-lo pela construção de um sistema de transmissão personalizado completo: desde o núcleo do movimento motriz – as engrenagens personalizadas – até a base das carcaças usinadas com precisão , que garantem o posicionamento exato e suportam a carga operacional.

Desconstrução de uma placa de montagem de alta precisão: a linguagem de design oculta na imagem.

| Dimensões da característica | Reflexão sobre o Design | Objetivo e função principais | Requisitos principais |

|---|---|---|---|

| Características estruturais | Sulcos de grande área/furos para redução de peso | Proporcionar espaço de movimentação para engrenagens internas, rolamentos e eixos de transmissão; formar canais de dissipação de calor. | Reserva de espaço, gestão térmica |

| Características de precisão | furos de posicionamento de precisão | Instalar eixos, rolamentos e fixadores; garantir o encaixe preciso dos sistemas de engrenagens. | Tolerância da distância entre os centros dos eixos (extremamente alta) |

| Características do material | Liga de alumínio (como 6061-T6) | Obter leveza; proporcionar resistência estrutural; garantir eficiência na dissipação de calor; atender a requisitos complexos de processamento. | Leve, resistente, termicamente condutor e fácil de processar. |

1. Organização orientada para funções:

Ranhuras/furos redutores de peso: Não se tratam de meros recortes. O objetivo é reservar o espaço tridimensional necessário para o movimento do complexo sistema de engrenagens internas, do sistema de eixos rotativos e dos mancais de apoio, evitando interferências. Essas aberturas criam simultaneamente um canal eficaz de dissipação de calor por convecção natural, que direciona o calor gerado pelo atrito das engrenagens e pela operação dos mancais, evitando assim o aumento excessivo da temperatura que pode levar à falha da lubrificação ou à deformação do material.

2. Furos de posicionamento de precisão:

Os furos de posicionamento de precisão são os elementos físicos que garantem a precisão do sistema. A posição absoluta (particularmente a distância entre os eixos de múltiplos furos) e a tolerância de posição relativa (paralelismo, verticalidade, coaxialidade) são extremamente rigorosas. Elas servem como padrões para a montagem de eixos de saída de motores, eixos de transmissão em todos os níveis e alojamentos de rolamentos. Desvios de até mesmo alguns mícrons na distância entre os eixos resultarão diretamente em:

- Engrenagens com folga anormal: variação na folga lateral dos dentes, alteração no ponto de contato e concentração de tensão.

- Ruído e vibração elevados: Ruídos de impacto e anormais são gerados devido ao encaixe não ideal.

- Redução drástica da vida útil: Desgaste acelerado da superfície dos dentes (formação de cavidades, adesão) e até mesmo fraturas dentárias.

- A eficiência de transmissão fica comprometida: a energia é perdida em atrito e distorção desnecessários. Portanto, a precisão de usinagem desses furos (que geralmente requer furação/ fresagem de precisão CNC ou até mesmo mandrilamento por coordenadas) é o segredo para o desempenho suave, eficiente e duradouro de todo o sistema de transmissão.

3. Materiais com desempenho otimizado:

- Liga de alumínio (geralmente 6061-T6): A aplicação deste material representa um compromisso entre diversas exigências de desempenho:

- Leveza: Minimizar substancialmente a inércia das partes móveis, melhorar a resposta dinâmica do sistema e minimizar o peso em geral (particularmente essencial no caso de dispositivos móveis).

- Resistência e rigidez: O tratamento térmico T6 oferece a resistência e a rigidez necessárias para suportar as peças internas da transmissão, resistir às cargas e vibrações durante a operação e proporcionar estabilidade estrutural.

- Boa dissipação de calor: A condutividade térmica da liga de alumínio é muito superior à do aço. Assim, o calor interno é transferido e conduzido eficientemente para a superfície através de canais criados por ranhuras, sendo posteriormente dissipado. Isso proporciona a base ideal para o gerenciamento térmico.

- Boa processabilidade: A liga de alumínio é fácil de processar por fresagem de precisão , furação, rosqueamento, etc. Ela permite obter com eficácia e precisão estruturas de paredes finas, formas geométricas complexas e furos de posicionamento, conforme ilustrado na figura, o que proporciona a garantia mais importante para a realização de projetos de alta precisão.

O design desta placa de montagem demonstra claramente sua principal função: servir como base de precisão e protetora do sistema de transmissão por engrenagens. Com uma estrutura projetada para reduzir o peso e dissipar o calor, garantir um posicionamento extremamente preciso e selecionar materiais leves e de alta condutividade térmica, ela cria e mantém o ambiente ideal para o funcionamento eficiente, estável e duradouro das engrenagens.

Tolerâncias Críticas: Como as Carcaças Determinam o Destino das Engrenagens

| Tipo de tolerância | Consequências de uma tolerância excessiva | Consequências de uma tolerância muito pequena | Objeto de impacto principal |

|---|---|---|---|

| Tolerância da distância entre os centros dos eixos | Engrenagens com encaixe insuficiente, impacto, aumento do ruído | Engrenagens emperradas, desgaste rápido, calor | Distância teórica entre os eixos de duas engrenagens |

| Planicidade e paralelismo | Inclinação do eixo, carga excêntrica na superfície do dente, aumento da vibração e do ruído. | (geralmente semelhante ao efeito de uma tolerância muito grande) Travamento do eixo, desgaste anormal | Base de montagem, eixo de dois furos para eixo |

1. Tolerância da distância entre os centros dos eixos (núcleo):

Uma tolerância crítica na carcaça, que define diretamente a distância teórica entre os eixos das engrenagens de acoplamento.

- Muito grande: A distância entre as engrenagens aumenta, a área de contato entre elas não é suficiente (o risco de desengate é maior), o que causa transmissão de potência instável, cargas de choque, níveis de ruído significativamente mais altos e perda de eficiência.

- Muito pequeno: A distância entre os dentes é muito pequena ou negativa, ocorre muita extrusão entre as superfícies dos dentes e o atrito aumenta drasticamente, resultando em desgaste inadequado e alta geração de calor. Em casos extremos, os eixos ou as engrenagens podem travar e causar falhas catastróficas.

- Função da carcaça: A usinagem precisa e o posicionamento dos furos de apoio na carcaça são fundamentais para obter e manter a distância entre eixos projetada de forma estável. A carcaça funciona como o "esqueleto espacial" do sistema de eixo de engrenagem.

2. Planicidade e paralelismo (garantia básica):

- Planicidade da superfície da base de instalação: Permite que a carcaça vede bem com a estrutura ou outros componentes, evita deformações da carcaça devido à fixação e, indiretamente, afeta a posição do furo do eixo e o alinhamento do sistema de eixo.

- Paralelismo dos furos dos eixos: Permite que os dois eixos das engrenagens mantenham a relação paralela, conforme o projeto no espaço tridimensional.

- Efeitos do desvio: Caso a superfície de base não esteja nivelada ou o eixo de dois furos do eixo não seja paralelo, o eixo da engrenagem ficará angulado. Isso fará com que o engrenamento da engrenagem passe de um contato linear ou de superfície ideal para um contato pontual ou linear local desfavorável (carga excêntrica). A consequência é que a tensão na superfície do dente se torna extremamente irregular, o desgaste local aumenta, vibrações e ruídos são gerados e a vida útil da engrenagem e a estabilidade da transmissão são severamente reduzidas.

A precisão no processamento da carcaça, especialmente o controle preciso da distância entre os centros dos eixos e a exigência rigorosa de planicidade/paralelismo, é a garantia inicial de que o sistema de engrenagens funcionará de forma suave, eficiente, silenciosa e com longa vida útil . A tolerância da carcaça determina diretamente o resultado do engrenamento das engrenagens.

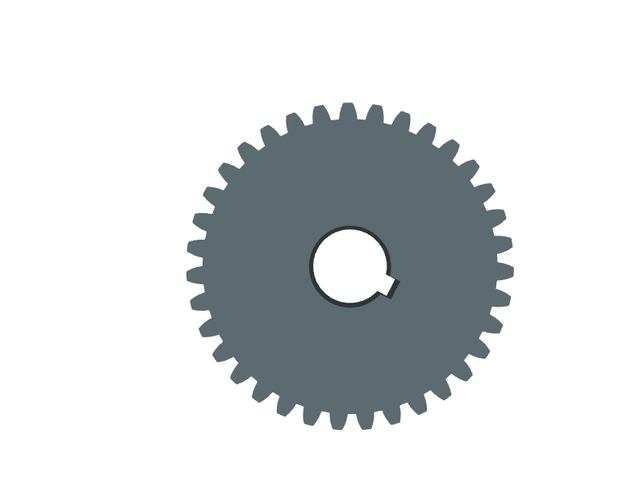

Fabricação de Engrenagens Personalizadas: O Pulso do Sistema de Transmissão

As engrenagens são a espinha dorsal da transmissão mecânica de precisão, e seu comportamento tem um impacto direto na eficiência, ruído, vida útil e confiabilidade de todo o sistema. A fabricação de engrenagens especiais visa produzir engrenagens com alta precisão para atender aos requisitos rigorosos de acordo com as necessidades específicas de cada aplicação.

| Elementos-chave | Principais opções/métodos | Principais características/finalidades | Principais considerações |

|---|---|---|---|

| Tipo de engrenagem | Engrenagem cilíndrica | Estrutura simples, baixo custo, pequena força axial; porém, grande impacto na engrenagem e alto nível de ruído. | Relação de transmissão, torque, espaço axial, requisitos de ruído |

| Engrenagem helicoidal | Engrenamento suave, baixo ruído, alta capacidade de carga; gera força axial, eficiência ligeiramente menor. | ||

| Engrenagem cônica | Utilizado para transmissão de energia entre eixos que se cruzam (geralmente a 90°). | ||

| Processo de fabricação principal | Hobbies | O método mais comum e eficiente para geração de perfis dentários, adequado para grandes quantidades e precisão média. | Eficiência, custo, precisão do alvo |

| Moagem | Acabamento de alta precisão, correção de deformações após tratamento térmico, para atingir padrões extremamente elevados. | Requisitos finais de precisão (como normas AGMA, DIN, JIS), ruído | |

| Tratamento térmico e de materiais | Materiais comuns (como 40Cr, 20CrMnTi, 42CrMo, aço inoxidável, etc.) | Proporcionar resistência e durabilidade básicas. | Resistência, resistência ao desgaste, resistência à corrosão, custo |

| Principais tratamentos térmicos (como cementação e têmpera, nitretação, têmpera por indução) | Melhora significativamente a dureza superficial, a resistência ao desgaste e a resistência à fadiga por contato, o que garante o desempenho. | Carga, ambiente de desgaste, controle de deformação dimensional, custo |

1. Seleção do tipo de engrenagem: a situação de aplicação determina o projeto.

- Relação de transmissão e torque: Determine o tamanho, o módulo e a quantidade de dentes da engrenagem. Alto torque geralmente requer um módulo maior e uma largura de face maior.

- Requisito de ruído: Este fator desempenha um papel significativo na escolha. Engrenagens helicoidais reduzem consideravelmente o ruído e a vibração de operação devido ao seu engrenamento suave, sendo a opção preferida em casos onde o funcionamento silencioso é essencial (por exemplo, transmissões automotivas, instrumentos de precisão). Engrenagens cilíndricas de dentes retos são muito ruidosas. Engrenagens cônicas são utilizadas para inverter o sentido de transmissão.

- Requisitos de espaço: Engrenagens cilíndricas de dentes retos necessitam de menos espaço axial; engrenagens helicoidais precisam de espaço para suportar forças axiais; engrenagens cônicas são utilizadas em aplicações com eixos que se cruzam.

2. Processo de fabricação principal: equilíbrio entre precisão e eficiência

(1) Hobbing:

- Posição central: Utiliza a rotação contínua da fresa e da peça de trabalho para desenvolver o formato do dente de corte. É o método mais comum e eficiente para a produção em massa ou a produção personalizada de engrenagens com média precisão.

- Vantagens: Alta eficiência, custo relativamente baixo e ampla gama de materiais aplicáveis.

- Limitações: O nível de precisão normalmente alcançado é limitado, e o tratamento térmico necessário após o processamento pode introduzir deformações.

(2) Moagem:

- Garantia de precisão: Após o tratamento térmico da engrenagem (como têmpera), utiliza-se um rebolo para o corte de precisão .

- Função principal: Corrigir com precisão a deformação causada pelo tratamento térmico (como erros no perfil e na direção dos dentes) para melhorar a precisão da engrenagem ao mais alto nível (como AGMA 13-15, DIN 3-5). Isso é crucial para aplicações de alta velocidade, baixo ruído e longa vida útil.

- Vantagens: Permite alcançar altíssima precisão e excelente acabamento superficial.

- Custo: O tempo de processamento é maior, e o investimento em equipamentos e os custos do processo são significativamente mais altos do que a usinagem de engrenagens por fresa .

3. Materiais e tratamento térmico: a base do desempenho

- Seleção de materiais: Aços estruturais de liga comumente usados (como 40Cr, 20CrMnTi na China, 8620, 9310 nos Estados Unidos, 20MnCr5, 18CrNiMo7-6 na Europa). A seleção depende dos requisitos de resistência, tenacidade e temperabilidade. O aço inoxidável é usado em ambientes que exigem resistência à corrosão.

- O papel fundamental do tratamento térmico: O material em si tem desempenho limitado, e o tratamento térmico é a etapa decisiva para conferir às engrenagens alta resistência, alta resistência ao desgaste e longa vida útil à fadiga.

- Cementação e têmpera: O método mais comum. Cementação superficial e têmpera para obter uma camada superficial dura e resistente ao desgaste (HRC 58-62+) e um núcleo tenaz. Adequado para engrenagens sujeitas a altas tensões de contato e flexão (como as de automóveis e engrenagens de serviço pesado). O aço 20CrMnTi é um aço típico para cementação.

- Nitretação: Os átomos de nitrogênio são infiltrados na superfície, proporcionando alta dureza (HV 1000+), deformação mínima, boa resistência ao desgaste e propriedades antigripantes. Indicado para engrenagens de precisão , engrenagens internas de difícil retificação ou aplicações com requisitos extremamente rigorosos de controle de deformação.

- Outros métodos: têmpera e revenido (que fornecem a base para boas propriedades mecânicas gerais), têmpera por indução (endurecimento superficial localizado), etc., também são comumente utilizados.

3. Compatibilidade: A composição do material, o pré-tratamento térmico (como normalização, têmpera e revenido) e o processo de tratamento térmico final devem ser combinados com precisão para alcançar a combinação de desempenho ideal e controlar a deformação.

A fabricação bem-sucedida de engrenagens personalizadas é uma combinação de tipos de engrenagens que correspondem precisamente aos requisitos da aplicação, processos eficientes e de alta precisão e engenharia de sistemas que alcançam excelente desempenho por meio de uma seleção rigorosa de materiais e processos de tratamento térmico, assim como o pulso forte e preciso do sistema de acionamento.

Pontos-chave para selecionar serviços de usinagem de engrenagens online

No setor de manufatura industrial, a qualidade das engrenagens afeta diretamente a eficiência da transmissão e a vida útil dos equipamentos mecânicos. É crucial escolher um fornecedor confiável de serviços de usinagem de engrenagens online . A seguir, apresentamos os principais pontos para a seleção:

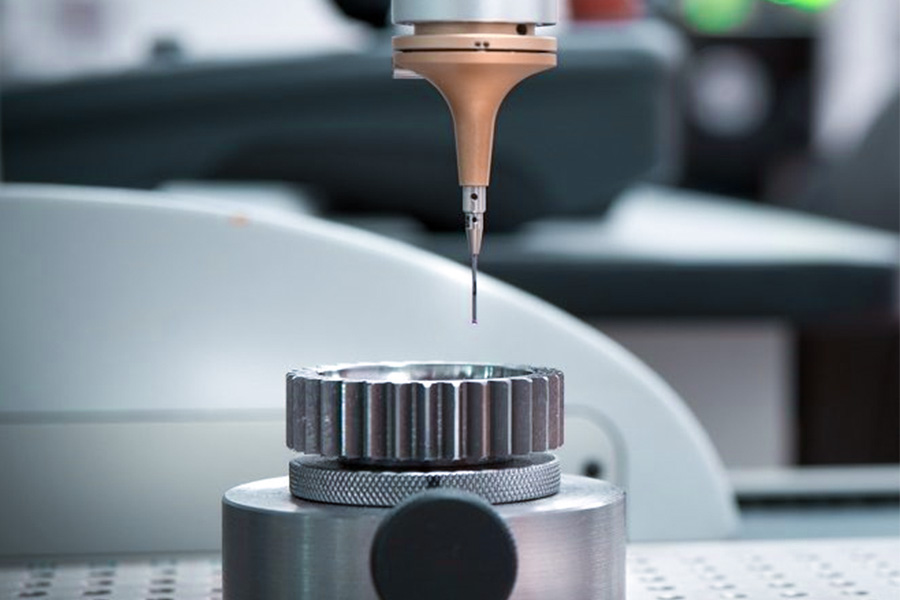

1. Identificação profissional: equipamentos e capacidades de teste

- Centro profissional de testes de engrenagens: Os fabricantes de engrenagens de alta qualidade não se limitam a máquinas de medição por coordenadas (MMC) comuns, mas também possuem centros de testes de engrenagens especializados, equipados com instrumentos de medição (como Gleason, Klingelnberg, etc.), que permitem detectar com precisão parâmetros essenciais como formato do dente, direção do dente, passo do dente, desempenho de engrenamento, etc.

- Conjunto completo de equipamentos de processamento: O fornecedor deve possuir capacidade completa para o processamento de engrenagens, incluindo fresagem de engrenagens, conformação de engrenagens, brunimento de engrenagens, retificação de engrenagens (como retificação CNC por conformação , retificação por rosca sem-fim) e outros equipamentos de processo para atender às necessidades de diferentes níveis de precisão (como DIN 5) e materiais (como aço-liga, engrenagens de plástico).

2. Comunicação técnica: comece com o cenário de aplicação.

- Análise das condições de trabalho: Fornecedores de excelência se interessam ativamente pelos cenários de aplicação das engrenagens (como alta velocidade e carga pesada, ambiente de baixa temperatura, requisitos de ruído, etc.), em vez de simplesmente processá-las de acordo com os desenhos. Por exemplo, engrenagens para energia eólica precisam levar em consideração a vida útil à fadiga, e engrenagens para robôs precisam de alta precisão e baixa folga.

- Sugestões de materiais e processos: De acordo com as necessidades reais, os fornecedores devem apresentar sugestões de otimização, como materiais (por exemplo, cementação e têmpera do aço 20CrMnTi), processos de tratamento térmico (por exemplo, nitretação) e métodos de lubrificação para evitar falhas devido a defeitos de projeto.

3. Outras considerações

A certificação e as normas priorizam empresas que obtiveram as certificações ISO 9001, IATF 16949 e outras certificações que comprovam um sistema de gestão da qualidade eficaz.

- Funcionalidades de serviços digitais: Os provedores que oferecem suporte a consultas online, upload de desenhos, acompanhamento do progresso e outras funções são mais eficientes.

- Casos de sucesso e reputação: Procure casos de cooperação de clientes de referência do setor (por exemplo, indústrias automotiva e aeroespacial) ou verifique a reputação por meio de sites de terceiros.

Ao selecionar serviços de usinagem de engrenagens online, é fundamental considerar o nível de profissionalismo do fornecedor em termos de hardware, a profundidade da colaboração técnica e a flexibilidade do serviço para garantir a confiabilidade de todo o processo, desde o projeto da engrenagem até o produto final.

Efeito de sinergia: a união entre carcaças de precisão e engrenagens de precisão.

| Fatores de comparação | Efeito positivo (carcaça de alta precisão + engrenagem de alta precisão) | Efeito negativo (engrenagem de alta precisão + carcaça de baixa precisão) |

|---|---|---|

| Desempenho do sistema | Otimização significativa: alcançar o desempenho esperado do projeto. | Deterioração grave: Muito abaixo das expectativas, pior até do que um sistema de correspondência de baixa precisão. |

| Nível de ruído | Extremamente baixo: Funcionamento suave e silencioso. | Alto: Propenso a ruídos anormais e uivos. |

| Vida útil | Muito prolongado: Desgaste uniforme e lento | Dentes drasticamente encurtados: Alto risco de desgaste anormal, corrosão e quebra. |

| Eficiência de transmissão | Alto: Baixa perda por atrito, transferência de energia suave | Baixa: Grande perda adicional por atrito, aumento da geração de calor. |

| Relação custo-benefício | Alto: Alto investimento inicial, mas baixa confiabilidade a longo prazo e custos de manutenção reduzidos. | Extremamente baixo: Desperdício de investimento em peças de alta precisão, alto custo total de propriedade. |

| Inspiração principal | Maximize o efeito de sinergia | O efeito de curto-circuito no sistema aparece (a carcaça é a placa em curto). |

Influência positiva: benefício sinérgico

- Baixo nível de ruído: A carcaça precisa oferece suporte firme para garantir o encaixe correto das engrenagens; as engrenagens de alta precisão asseguram contato uniforme. A combinação desses dois fatores elimina eficazmente a vibração e o ruído.

- Longa vida útil: O posicionamento preciso da carcaça impede a deflexão do eixo; a carga da engrenagem é distribuída uniformemente. Reduz o desgaste anormal e prolonga significativamente a vida útil.

- Alta eficiência: A instalação precisa e a exatidão das engrenagens minimizam o atrito e a perda de óleo por agitação, melhorando a eficiência da transmissão.

Impacto negativo (armadilha): Custo de incompatibilidade

- Redução do desempenho: Mesmo engrenagens de alta qualidade (como as de grau AGMA 12) instaladas em alojamentos de baixa precisão (desvio na posição dos furos, baixa rigidez) apresentarão desalinhamento do eixo e engrenamento deficiente.

- Pior do que baixa correspondência: A falta de correspondência resulta em concentração de tensão, desgaste anormal, ruído elevado e calor excessivo. O desempenho real é normalmente muito inferior ao de sistemas de menor precisão (como o grau 8 da AGMA), mas com boa correspondência.

- Atenção: o desempenho do sistema é determinado pelo elo mais fraco (geralmente a carcaça) e pela compatibilidade entre os componentes, e não pela precisão final de um único componente. Ignorar a integração é um desperdício extremo.

A qualidade superior do sistema de transmissão de precisão provém da harmonia ideal entre a carcaça e as engrenagens, como uma sinfonia. O valor da sua integração sistêmica é muito maior do que a simples soma dos limites de precisão dos componentes.

Decodificação do custo do sistema (preço de usinagem de engrenagens): Composição de preços de engrenagens e carcaças

Engrenagens e carcaças são componentes básicos em máquinas e equipamentos, e seus custos totais de processamento incluem duas partes principais: custo do material e custo de processamento. Os principais fatores que influenciam esses dois componentes do custo compartilham semelhanças significativas para carcaças e engrenagens (como o grande impacto que a quantidade e as exigências de precisão têm sobre o custo), mas também apresentam diferenças importantes (como diferentes pesos do custo do material e a complexidade da geometria). É fundamental compreender todos esses fatores e diferenças para otimizar a precisão da estimativa e do gerenciamento de custos.

Comparação dos fatores de custo para processamento de engrenagens e carcaças

| Fatores de custo | Impacto no preço da habitação | Impacto no preço dos equipamentos | Principais diferenças |

|---|---|---|---|

| Material | Médio | Alto | As engrenagens são geralmente feitas de aço-liga de alto desempenho e requerem tratamento térmico. O próprio material e os custos de processamento representam uma proporção muito maior do que os materiais de carcaça comumente usados. Os custos da carcaça concentram-se mais no processamento. |

| Complexidade geométrica | Alto | Muito alto | A presença de cavidades profundas, paredes finas e múltiplos furos/características aumenta significativamente a dificuldade e o tempo de programação e processamento. A complexidade do perfil dos dentes das engrenagens (como engrenagens cônicas, engrenagens helicoidais e perfis de dentes não padronizados) impõe requisitos extremamente elevados aos equipamentos, ferramentas e processos de processamento, e o aumento de custos supera em muito o das engrenagens cilíndricas de dentes retos. |

| Precisão de tolerância | Muito alto | Muito alto | Ambos os sistemas são extremamente sensíveis a dimensões/formas e tolerâncias de posição importantes (como distância/paralelismo do eixo da carcaça, perfil/direção/tolerância de excentricidade dos dentes da engrenagem). Para cada aumento no nível de precisão, a dificuldade de processamento e os custos de inspeção podem aumentar exponencialmente. |

| Quantidade | Alto | Alto | A padronização é significativa: os custos de teste para peças individuais ou pequenos lotes são altos (compartilhamento de programação, ferramentas e depuração). A produção em massa pode diluir significativamente o custo unitário (otimização de ferramentas e tempo de máquina). |

| Tratamento de superfície | Médio | Geralmente não aplicável (Substituído por tratamento térmico) | A carcaça geralmente requer tratamento anticorrosivo/estético (como anodização, pintura), e o custo é relativamente controlável. O desempenho da engrenagem depende da resistência do material e das características da superfície do dente, o que geralmente é obtido por meio de tratamento térmico (cementação, têmpera, nitretação, etc.), o qual está incluído no alto custo do material. As engrenagens raramente recebem revestimentos decorativos ou anticorrosivos básicos como as carcaças. |

1. Componentes comuns: A quantidade (efeito do lote) e a precisão da tolerância são um dos fatores mais críticos que afetam o custo de ambos.

2. Principais diferenças:

- Engrenagens: A complexidade do material e da geometria (formato do dente) são os principais fatores de custo. Materiais de alto desempenho e tratamento térmico, além do processamento de formatos complexos de dentes, são as principais razões para seu alto custo.

- Casca: A complexidade geométrica (estrutura) e a precisão das tolerâncias são os principais fatores de custo. A dificuldade de processamento (tempo, processo) é o principal componente de custo, e o custo do material representa uma proporção relativamente baixa.

3. Itens especiais: O tratamento de superfície é um item de custo comum para carcaças, mas para engrenagens, sua função geralmente é alcançada por tratamento térmico, e nenhum processo de tratamento adicional semelhante ao da superfície da carcaça é necessário.

Resumo

Uma transmissão de precisão bem-sucedida resulta de um pensamento sistemático: a engrenagem e sua carcaça devem ser consideradas como um todo inseparável. Analisar as peças isoladamente não garante o desempenho final.

O desempenho da engrenagem (ruído, vida útil, etc.) depende muito do seu ambiente operacional. Otimizar apenas uma única engrenagem, ignorando a carcaça, o encaixe e as condições de trabalho, pode levar à falha do sistema.

Ao solicitar orçamentos de fornecedores, inclua desenhos de montagem ou condições de operação detalhadas (carga, velocidade, temperatura, etc.) de todo o sistema, em vez de apenas desenhos de peças. Isso nos permite compreender profundamente a intenção do projeto, otimizar tolerâncias, materiais e processos sob a perspectiva do sistema e fornecer uma solução geral mais confiável e econômica.

Aja agora! Utilize o "pensamento sistêmico" para inovar em seus projetos e aquisições. Escolha-nos como parceiro para a fabricação integrada de engrenagens de precisão e caixas de engrenagens personalizadas . Vá além das peças individuais e trabalhe conosco para criar um sistema de transmissão verdadeiramente preciso e confiável!

📞Telefone: +86 185 6675 9667

📧E-mail: info@longshengmfg.com

🌐Site: https://lsrpf.com/

Isenção de responsabilidade

O conteúdo desta página tem caráter meramente informativo. Série LS. Não há declarações ou garantias, expressas ou implícitas, quanto à precisão, integridade ou validade das informações. Não se deve inferir que um fornecedor ou fabricante terceirizado fornecerá parâmetros de desempenho, tolerâncias geométricas, características específicas de projeto, qualidade e tipo de material ou mão de obra por meio da rede LS. É responsabilidade do comprador solicitar orçamentos de peças e identificar os requisitos específicos para estas seções. Entre em contato conosco para obter mais informações .

Equipe LS

A LS é uma empresa líder do setor, focada em soluções de fabricação personalizadas. Temos mais de 20 anos de experiência com mais de 5.000 clientes e nos concentramos em usinagem CNC de alta precisão, fabricação de chapas metálicas, impressão 3D, moldagem por injeção, estampagem de metais e outros serviços de fabricação completos.

Nossa fábrica está equipada com mais de 100 centros de usinagem de 5 eixos de última geração, certificados pela ISO 9001:2015. Oferecemos soluções de fabricação rápidas, eficientes e de alta qualidade para clientes em mais de 150 países ao redor do mundo. Seja para produção em pequenos volumes ou personalização em larga escala, podemos atender às suas necessidades com a entrega mais rápida, em até 24 horas. Escolher a tecnologia LS significa eficiência na seleção, qualidade e profissionalismo.

Para saber mais, visite nosso site: www.lsrpf.com